Изобретение относится к области металлургии, в частности к выплавке стали в кислородных конвертерах.

Известен способ выплавки стали с использованием магнезиального флюса, содержащего 40-65% оксидов магния; 7,0-15,0% оксидов железа; 1,0-2,5% оксидов кальция; 4,0-20,0% углерода и 20,0-50,0% потерь при прокаливании (ППП), основу которых составляет соединения СО3 и (ОН)2, так как эти флюсы изготавливаются из магнезиально-содержащих пород MgCO3 и брусита Mg(OH)2 [1].

Недостатком этого флюса является то, что он непригоден к использованию в конвертере в процессе продувки плавки, так как флюс оказывает охлаждающее воздействие на шлак за счет эндотермических реакций, протекающих при дегидратации брусита и декаборнизации магнезита, в результате чего снижается температура шлакового расплава, повышается его вязкость, ухудшаются диффузионные процессы между оксидами шлака и примесями металла и, тем самым, снижаются процессы десульфурации и дефосфорации металла.

Наиболее близким по технической сущности и по совокупности существенных признаков предлагаемому способу является способ выплавки стали в конвертере с присадкой в конвертер флюса магнезиального брикетированного с углеродом и оксидами железа (ФМБУЖ), содержащего 1,0-35,0% оксидов кальция, 0,1-15,0% оксидов железа; 0,1-4,0% оксидов алюминия; 1,0-10,0% оксидов кремния; 0,01-20,0% углерода; 1,0-10,0% органических и (или) минеральных соединений и остальное - оксиды магния [2].

Недостатком вышеуказанного способа выплавки стали, принятого за прототип, является то, что при осуществлении этого способа начальные 30-40% времени продувки металла кислородом футеровка конвертера не защищена от коррозии. Повышенная коррозия огнеупоров в начальный период продувки приводит к снижению срока службы конвертера.

Объясняется это следующим. Известно, что износ футеровки конвертера зависит от степени насыщения (предела растворимости) конвертерного шлака оксидами магния, которые в результате диффузионно равновесного состояния препятствуют переходу этого оксида из футеровки в шлак. В процессе продувки металла в конвертере предел растворимости MgO в шлаке изменяется вследствие изменения химсостава шлака. Основной износ футеровки происходит в начальный период продувки в шлаках с низкой основностью (CaO:SiO2=1,0-1,5 ед.) и высокой окисленностью (FeO более 30%), при этом предел насыщения в шлаке MgO может составлять 18-20% с дальнейшим снижением по ходу продувки предела растворимости до 8-9% при основности шлака до 3,5 ед. и содержанием 15-25% FeO. Несмотря на то, что согласно известному способу выплавки стали в конвертере (прототип) магнезиальный флюс может вводиться в конвертер в шихтовку и в начальный период продувки, в результате низких температур начала процесса навеска флюса не успевает в этот период раствориться в шлаке, и поэтому содержание в шлаке оксидов магния не достигает содержаний предела насыщения MgO (18-20%).

В заявляемом способе выплавки стали поставлена задача снизить предел растворимости оксидов магния в шлаке в начальный период продувки металла кислородом, что приведет к повышению стойкости футеровки конвертера и улучшению шлакообразования плавки.

Поставленная задача решается тем, что в известном способе выплавки стали в конвертере, включающем завалку лома, заливку чугуна, продувку металла кислородом, присадку извести и флюса, содержащего оксиды магния, алюминия, кальция, железа, кремния, органические и (или) минеральные соединения и углерод, в предлагаемом способе в конвертер вводится магнезиально-глиноземистый флюс, изготовленный методом брикетирования обожженного во вращающейся печи материала, содержащего оксиды магния и железа совместно со шлаком, получаемого путем переплава алюминиевого лома с добавкой или без добавки углеродсодержащих материалов, дополнительно содержащий оксиды и (или) хлориды, и (или) фториды щелочных металлов при следующем соотношении компонентов, мас.%:

В технологическом процессе присадку в конвертер магнезиально-глиноземистого флюса осуществляют в количестве 5,0-60 кг/т годной стали перед и (или) после завалки металлолома и (или) на металлолом, перед началом и (или) в процессе продувки металла кислородом, на оставшийся шлак после выпуска металла из конвертера.

Магнезиально-глиноземистый флюс изготавливают методом брикетирования мелкой фракции (менее 4 мм) магнезита, обожженного совместно с железосодержащими материалами (железная руда, сидерит, металлургический шлам и т.п.) во вращающейся печи и шлака, получаемого в процессе переплава алюминистого лома. В процессе брикетирования флюса в шихту может добавляться кокс, уголь, графит. В качестве связки используют органические (смола, пек и т.п.) и (или) минеральные (лингосульфанат, хлористый магний и т.п.) соединения.

Шлак, получаемый в процессе переплава алюминистого лома, содержит значительное количество оксидов алюминия (до 70%), корольков металлического алюминия (до 40%), а также оксиды и (или) хлориды, и (или) фториды щелочных металлов Na2O, K2O, NaCl, KCl, NaF, KF (до 30%).

Сущность способа выплавки стали с использованием магнезиально-глиноземистого флюса заключается в том, что содержащиеся во флюсе оксиды и (или) хлориды, и (или) фториды щелочных металлов совместно с оксидами алюминия ускоряют растворение кусков извести, введенной в конвертер, в шихту и (или) в начальные минуты продувки металла кислородом. Ускорение растворения извести увеличивает поступление оксидов кальция в шлак, в результате шлак насыщается оксидами кальция с увеличением основности шлака. Рост основности шлака приводит к снижению предела растворимости оксидов магния в шлаке, например с 18-20% до 6-8%. В результате переход оксидов магния в первичный шлак из футеровки конвертера или из гарнисажного слоя прекращается, а дальнейшее растворение навески флюса и, тем самым, поступление оксидов магния в шлак пересыщает шлак MgO, который в результате гидрогазодинамических потоков откладывается на стенках футеровки, укрепляя гарнисажный слой, нанесенный на предыдущей плавке.

Учитывая, что содержащиеся во флюсе оксиды алюминия и (или) хлориды, и (или) фториды щелочных металлов позволяют быстро и полно растворяться кускам извести, шлак становится гомогенным, более жидкоподвижным с меньшей вязкостью, что способствует улучшению шлакообразования плавки. Поэтому магнезиально-глиноземистый флюс можно вводить в конвертер не только в начальный период плавки, но в середине и на конечной стадии продувки. Также эффективно его использовать при нанесении шлакового гарнисажа на футеровку азотом после выпуска металла из конвертера, так как дорастворение извести повышает основность шлака, снижается предел растворимости оксидов магния в шлаке и пересыщенный этим оксидом шлак создает хороший гарнисаж с повышенным содержанием оксидов магния.

Поставленная задача не решается, если содержание оксидов, хлоридов и фторидов щелочных металлов составляет менее 0,01%, так как малое содержание разжижающих шлак компонентов во флюсе приводит к повышению поверхностного натяжения шлака, что способствует образованию пены и, следовательно, к увеличению количества выбросов шлакометаллической эмульсии. Повышенное содержание более 10% оксидов, хлоридов и фторидов щелочных металлов приводит к образованию значительного количества фтористых и хлористых паров, конденсация которых на металлоконструкциях газоотводящего тракта способствует ускорению их износа.

При содержании во флюсе оксидов алюминия и железа менее 0,1%, а оксидов кальция менее 0,5% количество легкоплавкого браунмиллерита (4СаО·Al2O3·Fe2O3) во флюсе снижается, что значительно снижает скорость растворения флюса, и как следствие повышает количество гетерогенных соединений в шлаке по ходу продувки плавки.

В случае повышения во флюсе содержания оксидов алюминия более 20% ухудшается дефосфорирующая способность шлака, т.к. глинозем Al2О3 как амфотерный оксид снижает концентрацию анионов О2-, т.е. уменьшает основность шлака, тем самым ухудшает фосфоропоглотительную способность шлака.

Повышение содержания оксидов кальция во флюсе более 15% и снижение содержания оксидов кремния менее 1% приводит к резкому снижению прочностных свойств флюса с образованием значительного количества пыли, которая при транспортировке под воздействием атмосферных осадков насыщается влагой с образованием Са(ОН)2 и Mg(OH)2 и соответственно может привести к превышению допустимой доли водорода в отходящих газах.

При увеличении содержания оксидов железа более 10% во флюсе возрастает охлаждающая способность флюса, что ограничивает его использование на плавках с повышенной долей лома в металлошихте вследствие недостатка тепла в начальный период плавки, которое приводит к резкому повышению окисленности шлака и соответственно к увеличению износа футеровки конвертера. Аналогично к повышению окисленности шлака может привести увеличение во флюсе оксидов кремния более 10%, т.к. необходим дополнительный расход извести на плавку для получения требуемой основности шлака (CaO/SiO2), что требует дополнительного расхода тепла на прогрев добавки извести.

Органические и минеральные соединения способствуют быстрому растворению флюса и являются связующим компонентом в брикете. Если их содержание составит менее 1%, то сцепление между частицами в брикете будет слабым, что приведет к увеличению количества мелочи фракцией менее 3 мм и к выносу значительной части присаживаемого флюса из конвертера в период продувки в газоотводящий тракт. Добавка связующего свыше 10% в составе флюса приводит к увеличению содержания серы в магнезиальном глиноземистом флюсе, что значительно снижает десульфурирующую способность шлака и может привести к ресульфурации металла.

Углерод во флюсе играет роль теплоносителя и восстановителя. Окисление углерода в начальный период продувки плавки приводит к выделению дополнительного тепла и улучшает тепловой баланс плавки. Поставленная задача не решается при содержании углерода менее 0,01%. Содержание углерода свыше 15% исключает присадку флюса в конечный период продувки для получения заданного содержания углерода в металле в конце плавки.

Количество вводимого в конвертер магнезиально-глиноземистого флюса составляет 5,0-60,0 кг/т годной стали и в каждом конкретном случае определяется составом и количеством шлака в конвертере, шихтовых материалов (лом, чугун), выплавляемой марки стали, температурой заливаемого в конвертер чугуна и другими технологическими параметрами выплавки стали в конвертере. Если количество вводимого в конвертер флюса составит величину менее 5,0 кг/т годной стали, то количество оксидов алюминия и щелочных металлов будет недостаточным для быстрого растворения кусков извести, основность шлака не достигнет величины, позволяющей снизить предел растворимости оксидов магния в шлаке, в результате оксид магния будет переходить из футеровки или шлакового гарнисажа. Стойкость футеровки понизится. Если количество вводимого в конвертер флюса составит величину более 60 кг/т годной стали, то, несмотря на пересыщение шлака оксидами магния, шлак также будет насыщен оксидами алюминия и оксидами и (или) хлоридами, и (или) фторидами щелочных металлов, что приведет к сверхжидкоподвижности шлака, который, проникая в поры, трещины футеровки, в присутствии в шлаке оксидов железа, будет вымывать кусочки углеродпериклазовой футеровки или гарнисажа, увеличивая ее расход. В этом случае стойкость футеровки также понизится.

Увеличение в конвертерном шлаке оксидов магния из магнезиальных флюсов при известных способах выплавки стали (аналог и прототип) до содержаний, равных пределу растворимости, и перенасыщение шлака оксидами магния достигается только количеством введенных в конвертер оксидами магния с флюсами. В заявляемом способе изменение величины предела растворимости и перенасыщение шлака оксидами магния достигается изменением химсостава шлака за счет количества вводимых оксидов алюминия и оксидов и (или) хлоридов, и (или) фторидов щелочных металлов и не зависит от количества присаживаемых оксидов магния с флюсом, что определяет неочевидность заявляемого способа выплавки стали в конвертере.

Сопоставление заявляемого способа выплавки стали в конвертере со способом, взятым за прототип, показывает, что ввод в состав магнезиально-глиноземистого флюса оксидов и (или) хлоридов, и (или) фторидов щелочных металлов при наличии оксидов алюминия позволяет влиять на величину предела растворимости оксидов магния в шлаке и при равенстве содержаний этих оксидов в шлаке при известном и заявляемом способах в случае насыщения шлака большее перенасыщение шлака оксидами магния и, тем самым, большее количество оксидов магния отложится на футеровку конвертера при предлагаемом способе выплавки стали. Поэтому предложенное техническое решение соответствует критерию «новизна».

Анализ патентов и научно-технической информации не выявил использования новых существенных признаков, используемых в предлагаемом решении по их функциональному назначению. Следовательно, предлагаемое изобретение соответствует критерию «изобретательский уровень».

Способ осуществляется следующим образом.

В конвертер после завалки лома или на залитый чугун загружают известь и магнезиально-глиноземистый флюс (МГФ). После установки конвертера в вертикальное положение в конвертер вводят известь и МГФ, опускают кислородную фурму и начинают продувку металла кислородом. После истечения 30-40% времени продувки в конвертер вводят известь, а по истечении 80-90% времени продувки вводят МГФ. После окончания продувки, отбора пробы и замера температуры металл сливается в ковш, шлак отсекается от металла и остается в конвертере. На оставшийся шлак присаживается известь и МГФ, опускают фурму и начинают раздув шлака азотом с целью нанесения гарнисажа на поверхность футеровки. После окончания нанесения гарнисажа остатки шлака сливают в чашу.

Конкретный пример осуществления способа. Проведено 2 варианта осуществления способа выплавки стали с использованием различных составов магнезиально-глиноземистого флюса (МГФ), содержащих:

Вариант 1 - 70,5% MgO, 3,8% CaO, 9,6% Fe2O3, 4,3% Al2О3, 2,7% SiO2, 2,5% Σ(Na2O, К2О, NaCl, KCl, NaF, KF), 2,4% С и 4,2% органические и минеральные соединения;

Вариант 2 - 64,1% MgO, 10,3% CaO, 1,5% Fe2О3, 10,1% Al2O3, 1,2% SiO2, 6,7% Σ(Na2O, К2О, NaCl, KCl, NaF, KF), 4,6% С и 1,5% органические и минеральные соединения.

При всех вариантах в конвертер емкостью 400 т завалили лом (90 т) и на него присадили известь (5,0 т) и МГФ (1,5 т). После заливки чугуна (310 т) в конвертер ввели известь (5,0 т) и МГФ (4,0 т) и начали продувку металла кислородом. На 9 мин продувки ввели известь (5 т), а на 22 мин продувки - МГФ (1,0 т). Продолжительность продувки плавки составила 25 мин. После окончания продувки при температуре металла 1720°С отобрали пробу металла и шлака и слили металл в ковш. При сливе металла произвели отсечку шлака. Установив конвертер в вертикальное положение, на оставшийся шлак ввели МГФ (0,5 т) и через фурму подали азот давлением 14 атм. Операцию по нанесению шлакового гарнисажа производили в течение 3 мин. Остатки шлака слили в шлаковую чашу.

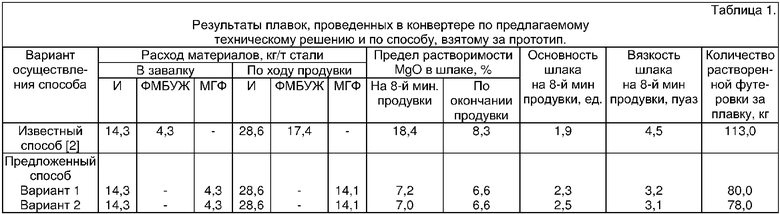

В таблице 1 представлены результаты плавок, проведенных в конвертере по предлагаемому техническому решению и по способу, взятому за прототип. Представленные данные в таблице 1 по пределу растворимости в шлаке оксидов магния рассчитывали по специальной компьютерной программе, исходя из состава шлака, отобранного на 8-ой мин продувки, вязкость этого шлака определяли на вибрационном вискозиметре, количество растворенной футеровки за плавку определяли сканированием футеровки после слива шлака. Из таблицы 1 видно, что при предлагаемом способе предел растворимости оксидов магния в начальный период продувки составил в 2,6 раза меньшую величину, чем при известном способе за счет увеличения основности шлака. Вязкость шлака уменьшилась в 1,4 раза, что свидетельствует об улучшении шлакообразовании плавки вследствие более полного растворения кусков извести. В результате количество растворенной в шлаке футеровки за плавку при предложенном способе составило 78,0-80,0 кг против 113,0 кг при известном способе.

Таким образом, использование предлагаемого способа выплавки стали в конвертере в сравнении с известным способом (прототип) позволяет улучшить шлакообразование плавки и повысить службу футеровки конвертера.

Источники информации

1. Положительное решение о выдаче патента РФ по заявке №2005130937/02(034681) от 05.10.2005 г.«Способ нанесения гарнисажа на футеровку конвертера».

2. Патент РФ №2288958 от 14.06.2005. «Способ выплавки стали в конвертере».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2008 |

|

RU2387717C2 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2374327C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2288958C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2015 |

|

RU2620217C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2006 |

|

RU2327743C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С КОМБИНИРОВАННОЙ ПРОДУВКОЙ | 2019 |

|

RU2729692C1 |

| СПОСОБ НАНЕСЕНИЯ ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 2008 |

|

RU2373291C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2289629C1 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС (ВАРИАНТЫ) | 2005 |

|

RU2299913C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ МАГНЕЗИАЛЬНЫЙ ФЛЮС ДЛЯ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО МАГНЕЗИАЛЬНОГО ФЛЮСА ДЛЯ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2017 |

|

RU2657258C1 |

Изобретение относится к черной металлургии, в частности к выплавке стали в конвертере. Способ включает подачу в конвертер магнезиально-глиноземистого флюса, изготовленного методом брикетирования, обожженного во вращающейся печи. Флюс содержит оксиды магния и железа совместно со шлаком, получаемым путем переплава алюминиевого лома с добавкой или без добавки углеродсодержащих материалов, дополнительно содержит оксиды и (или) хлориды, и (или) фториды щелочных металлов в количестве 5,0-60,0 кг/т годной стали и имеет состав, мас.%: оксид кальция 0,5-15,0; оксид железа 0,1-10,0; оксид алюминия 0,1-20,0; оксид кремния 1,0-10,0; оксиды и (или) хлориды, и (или) фториды щелочных металлов 0,01-10,0; углерод 0,01-15,0; органические и (или) минеральные соединения 1,0-10,0; оксид магния - остальное. Использование изобретения позволяет повысить стойкость футеровки конвертера и улучшить процесс шлакообразования. 4 з.п. ф-лы, 1 табл.

1. Способ выплавки стали в конвертере, включающий завалку лома, заливку чугуна, продувку металла кислородом, присадку извести и флюса, содержащего оксиды магния, алюминия, кальция, железа, кремния, органические и (или) минеральные соединения и углерод, отличающийся тем, что в конвертер вводят магнезиально-глиноземистый флюс, изготовленный методом брикетирования обожженного во вращающейся печи материала, содержащего оксиды магния и железа, совместно со шлаком, полученным путем переплава алюминиевого лома с добавкой или без добавки углеродсодержащих материалов, дополнительно содержащий оксиды и (или) хлориды, и (или) фториды щелочных металлов при следующем соотношении компонентов, мас.%:

2. Способ по п.1, отличающийся тем, что количество вводимого в конвертер магнезиально-глиноземистого флюса составляет 5,0-60 кг/т годной стали.

3. Способ по п.1, отличающийся тем, что магнезиально-глиноземистый флюс вводят в конвертер перед и/или после завалки металлолома.

4. Способ по п.1, отличающийся тем, что магнезиально-глиноземистый флюс вводят в конвертер перед началом и (или) в процессе продувки металла кислородом.

5. Способ по п.1, отличающийся тем, что магнезиально-глиноземистый флюс вводят на оставшийся шлак после выпуска металла из конвертера.

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2288958C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2196181C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2164952C1 |

| МАГНЕЗИАЛЬНЫЙ ФЛЮС ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2205232C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2289629C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2003 |

|

RU2260626C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2004 |

|

RU2254378C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| S 6174374 B1, 16.01.2001. | |||

Авторы

Даты

2009-04-27—Публикация

2007-03-05—Подача