Область применения изобретения

Настоящее изобретение имеет отношение к созданию топливного элемента. Более конкретно, настоящее изобретение имеет отношение к созданию топливного элемента PEFC (топливного элемента с полимерным электролитом), в котором улучшено удаление вырабатываемой воды.

Предпосылки к созданию изобретения

PEFC содержит слой комплекта мембрана - электрод (МЕА) и сепаратор. МЕА содержит электролитную мембрану ионообменной мембраны и два электрода, расположенные на противоположных сторонах мембраны. Два электрода включают в себя анод, расположенный на одной стороне мембраны и содержащий первый слой катализатора, и катод, расположенный на другой стороне мембраны и содержащий второй слой катализатора. Сепаратор содержит канал топливного газа, образованный в нем для подачи топливного газа (например, водорода) к аноду, или канал газообразного окислителя для подачи газообразного окислителя (например, кислорода, а обычно воздуха) к катоду, и/или канал охладителя, образованный в нем для того, чтобы охладитель (обычно охлаждающая вода) мог протекать через канал охладителя. Слой газовой диффузии может быть расположен между МЕА и сепаратором на стороне анода и на стороне катода МЕА.

На стороне анода каждого элемента происходит реакция, в которой водород превращается в ионы водорода (то есть протоны) и электроны. Ионы водорода движутся через электролитную мембрану к катоду, где ионы водорода вступают в реакцию с подводимым кислородом, а электроны, которые генерируются у анода смежного МЕА и движутся к катоду данного МЕА через сепаратор или которые генерируются у анода топливного элемента, расположенного на одном конце батареи топливных элементов, и движутся к катоду топливного элемента, расположенному на другом конце батареи топливных элементов (через цепь внешней нагрузки), с образованием воды следующим образом:

У анода: Н2→2Н++2 е-

У катода: 2Н++2е-+(1/2)О2→Н2О

Количество вырабатываемой воды увеличивается на участке ниже по течению канала газообразного окислителя, что может вызывать затопление. В области затопления подача газообразного окислителя к катоду затрудняется, и описанная выше реакция не может протекать гладко. В результате ухудшается характеристика выработки электроэнергии (снижается выработка электроэнергии). Следовательно, важным является удаление вырабатываемой воды, за счет чего исключается затопление.

Аналогичная проблема возникает в канале топливного газа, так как часть воды, имеющаяся в канале газообразного окислителя, движется через электролитную мембрану в канал топливного газа. Для того, чтобы описанная выше реакция могла протекать гладко, электролитная мембрана должна быть смочена должным образом, причем газообразный окислитель и топливный газ должны быть увлажнены до их поступления в топливный элемент. Следовательно, при этом повышается вероятность затопления

В патенте Японии No. HEI 11-508726 раскрыто, что весь сепаратор целиком изготовлен из пористого материала, причем вода, выработанная у катода, проталкивается через пористый сепаратор в канал охлаждающей воды, так что затопление исключается.

Однако в топливном элементе, в котором вода, выработанная у катода, проталкивается в канал охлаждающей воды, в таком как элемент, описанный в патенте Японии No. HEI 11-508726, возникает ряд следующих проблем:

В том случае, когда охлаждающая вода представляет собой антифриз, некоторые компоненты охладителя могут повредить электролитную мембрану, когда охладитель движется в канал газообразного окислителя. По этой причине в топливном элементе, описанном в патенте Японии No. HEI 11-508726, используют чистую воду, так что работа топливного элемента при температурах ниже температуры замерзания невозможна. Более того, загрязнения, имеющиеся в канале газообразного окислителя, проникают через сепаратор в охлаждающую воду, так что ионная проводимость охлаждающей воды возрастает.

Кроме того, для того, чтобы заставить вырабатываемую воду двигаться к каналу охлаждающей воды и в нем, требуется управление перепадом давлений между газовым каналом и каналом охладителя, при этом система становится достаточно сложной.

Более того, так как вырабатываемая вода вытесняется в охлаждающую воду, то вырабатываемая вода не может быть использована для увлажнения газообразного реагента.

Более того, равномерное вытеснение вырабатываемой воды невозможно, так как канал окислителя содержит ребра и канавки, и поэтому характеристики пропускания вырабатываемой воды являются различными для участка с ребрами и для участка с канавками сепаратора.

Краткое изложение изобретения

Первой задачей настоящего изобретения является создание топливного элемента, в котором вырабатываемая вода может быть удалена из газового канала в другой газовый канал (а не в канал охлаждающей воды).

Второй задачей настоящего изобретения является создание топливного элемента, в котором вырабатываемая вода может быть использована повторно.

Третьей задачей настоящего изобретения является создание топливного элемента, в котором вырабатываемая вода может быть главным образом равномерно удалена в области удаления вырабатываемой воды.

Устройство в соответствии с настоящим изобретением, которое позволяет решить указанные задачи, включает в себя следующее:

(a) топливный элемент, который содержит МЕА и сепаратор. Сепаратор имеет обращенную к МЕА поверхность, где образован канал газообразного реагента. Сепаратор содержит пористый участок, имеющий поверхность, противоположную обращенной к МЕА поверхности, где образован канал охлаждающего газа;

(b) топливный элемент в соответствии с приведенным выше параграфом (а), в котором канал охлаждающего газа соединен с каналом подачи газообразного реагента, для подачи газообразного реагента в топливный элемент, на стороне ниже по течению канала охлаждающего газа;

(c) топливный элемент в соответствии с приведенным выше параграфом (а), в котором

(i) пористость ребра или ребра и участка основания ребра, газового канала пористого участка, выбранного из группы, в которую входят по меньшей мере один канал газообразного реагента и канал охлаждающего газа, выше, чем в любых других частях пористого участка, или

(ii) отношение площади поверхности ребра к площади поверхности канавки газового канала, выбранного из группы, в которую входят по меньшей мере один канал газообразного реагента и канал охлаждающего газа, меньше у пористого участка, чем на любом другом участке сепаратора, или

(iii) канал охлаждающего газа заполнен пористым материалом;

(d) топливный элемент, который содержит МЕА и сепаратор. Сепаратор имеет обращенную к МЕА поверхность, где образован канал газообразного реагента. Сепаратор содержит участок обмена воды, имеющий поверхность, противоположную обращенной к МЕА поверхности. На стороне поверхности, противоположной обращенной к МЕА поверхности, в сепараторе образован канал охлаждающего газа;

(e) топливный элемент в соответствии с приведенным выше параграфом (а), в котором по меньшей мере один участок сепаратора в направлении от боковой поверхности канала газообразного реагента к противоположной поверхности, по меньшей мере в одной области на боковой поверхности канала газообразного реагента, изготовлен из пористого материала.

В топливном элементе в соответствии с приведенным выше параграфом (а) из-за того, что пористый участок образован в сепараторе и канал охлаждающего газа образован на пористом участке у поверхности, противоположной обращенной к МЕА поверхности, где образован канал газообразного реагента, вырабатываемая вода может проходить через пористый участок из канала газообразного реагента в канал охлаждающего газа. За счет использования газа одного и того же вида в качестве газообразного реагента и охлаждающего газа, такие проблемы, как затопление и повреждение электролитной мембраны, которые могут случаться, когда охлаждающая вода поступает в газообразный реагент, не происходят, даже если охлаждающий газ поступает в канал газообразного реагента.

В топливном элементе в соответствии с приведенным выше параграфом (b), благодаря тому, что канал охлаждающего газа соединен на своей стороне ниже по течению с каналом газообразного реагента, для подачи газообразного реагента в топливный элемент, вырабатываемая вода, которая поступила в канал охлаждающего газа, втекает в канал газообразного реагента, подаваемого в топливный элемент, и используется для увлажнения газообразного реагента.

В топливном элементе в соответствии с приведенным выше параграфом (с), за счет использования по меньшей мере одной структуры с большей пористостью у ребра, чем в любой другой части пористого участка, или с большей пористостью у ребра и части основания ребра, чем в любой другой части пористого участка, меньшего отношения ребра к канавке у пористого участка, чем на любой другом участке сепаратора, и заполнения канала охлаждающего газа пористым материалом, движение вырабатываемой воды из канала газообразного реагента в канал охлаждающего газа сделано равномерным у пористого участка.

В топливном элементе в соответствии с приведенным выше параграфом (d), за счет замены пористого участка участком обмена воды, охлаждающий газ на одной стороне участка обмена воды и газообразный реагент на другой стороне участка обмена воды могут отличаться друг от друга.

В топливном элементе в соответствии с приведенным выше параграфом (е), за счет того, что по меньшей мере один участок боковой поверхности канала газообразного реагента сепаратора образован из пористого материала, улучшаются характеристики удаления воды и подвода газа к электроду у обращенной к МЕА поверхности сепаратора.

Краткое описание чертежей

Далее будет описан топливный элемент в соответствии с настоящим изобретением со ссылкой на сопроводительные чертежи.

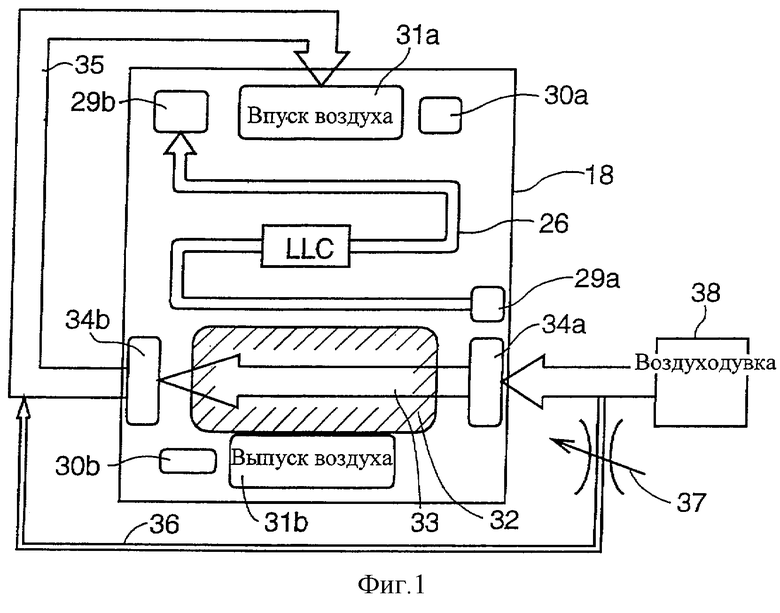

На фиг.1 показан вид спереди топливного элемента с каналом охлаждающего газа и его контуром и каналом охлаждающей воды в соответствии с первым вариантом настоящего изобретения (который может быть применен и к другим вариантам в соответствии с настоящим изобретением).

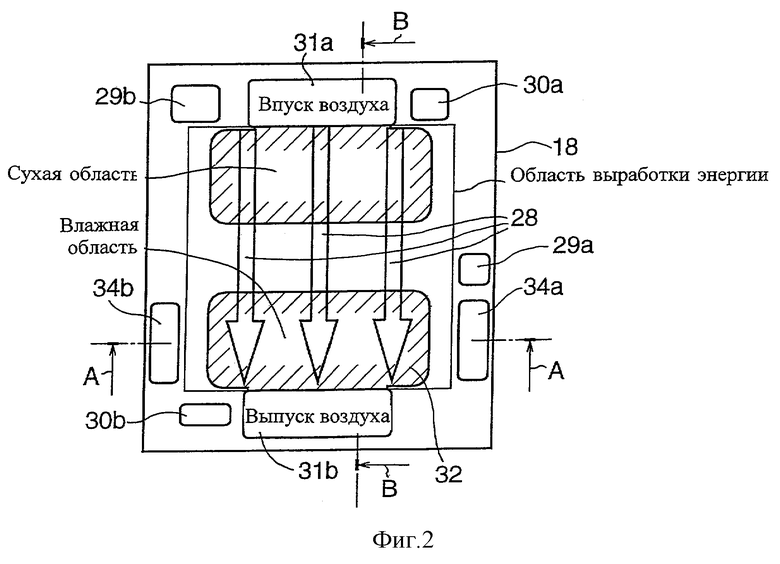

На фиг.2 показан вид спереди топливного элемента, где можно видеть канал газообразного реагента топливного элемента, в соответствии с настоящим изобретением.

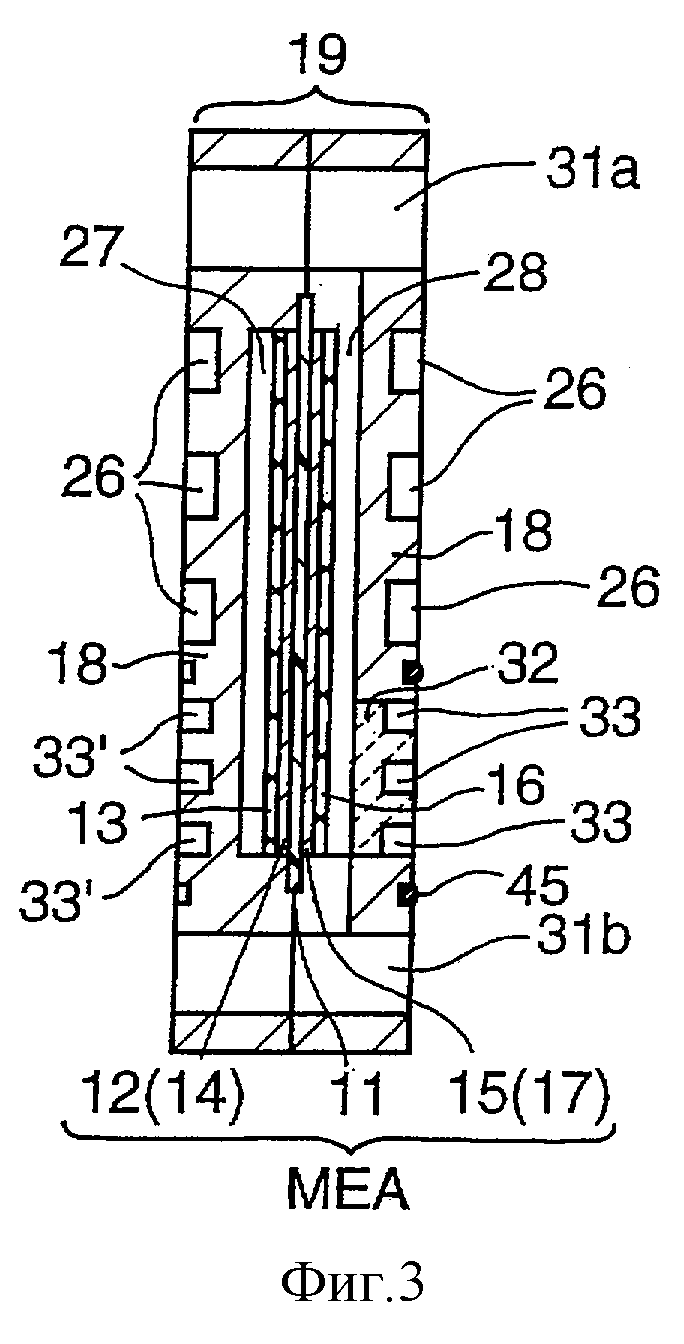

На фиг.3 показано поперечное сечение топливного элемента в соответствии с первым вариантом настоящего изобретения.

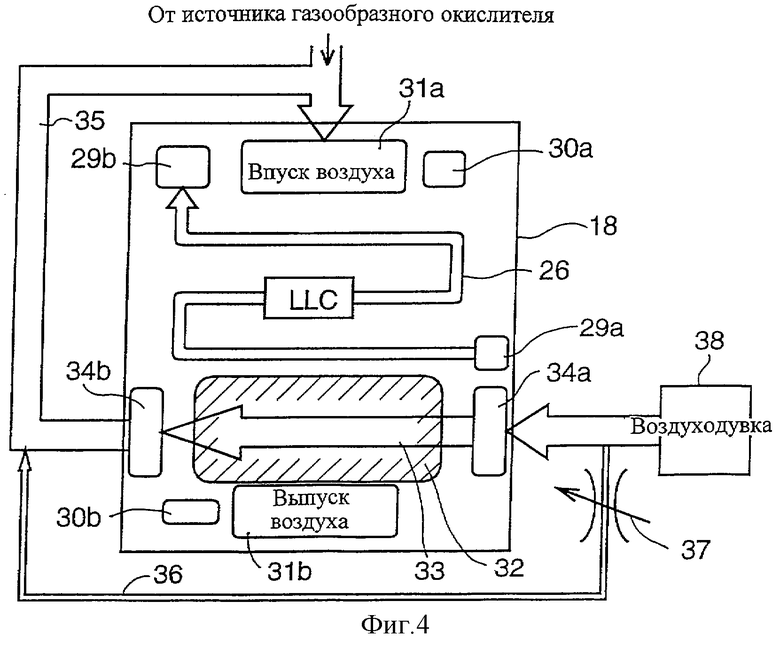

На фиг.4 показан вид спереди топливного элемента с газовым каналом, в том случае, когда охлаждающий газ объединен с газообразным реагентом, в соответствии с первым вариантом настоящего изобретения.

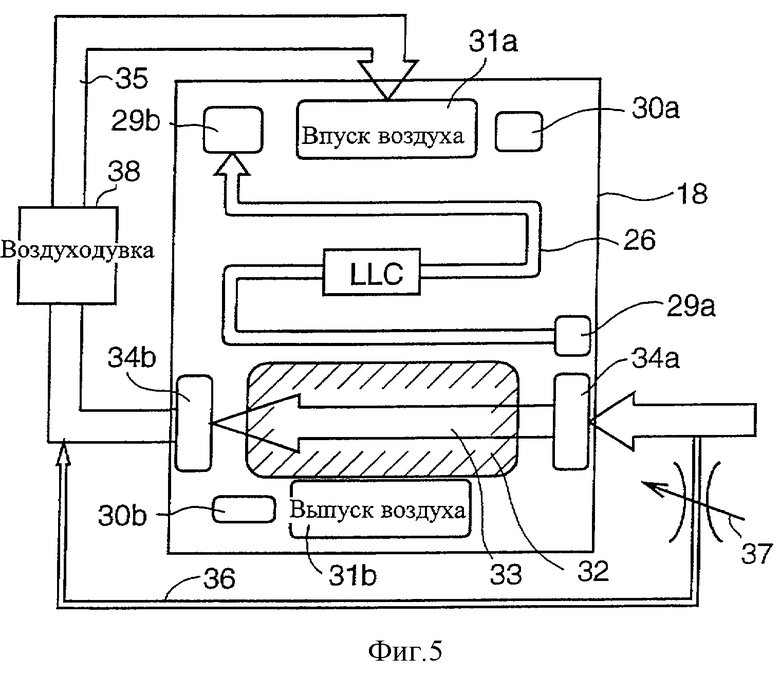

На фиг.5 показан вид спереди топливного элемента с каналом охлаждающего газа и его контуром в соответствии со вторым вариантом настоящего изобретения.

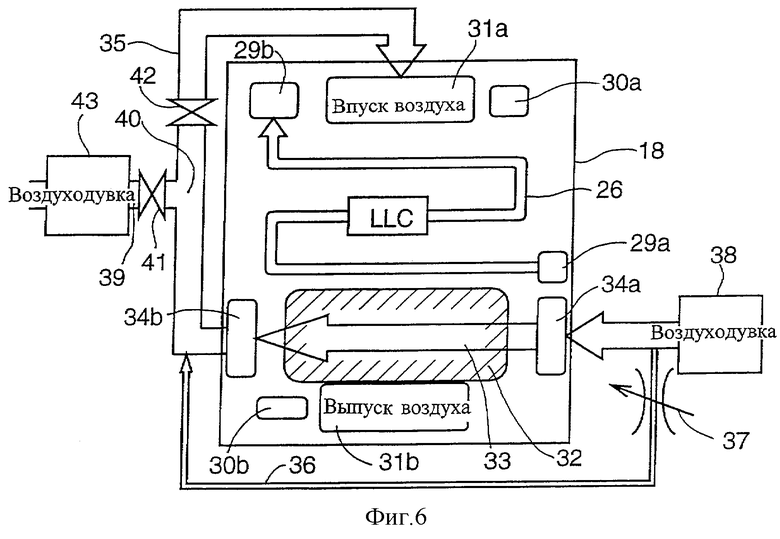

На фиг.6 показан вид спереди топливного элемента с каналом охлаждающего газа и его контуром в соответствии с третьим вариантом настоящего изобретения.

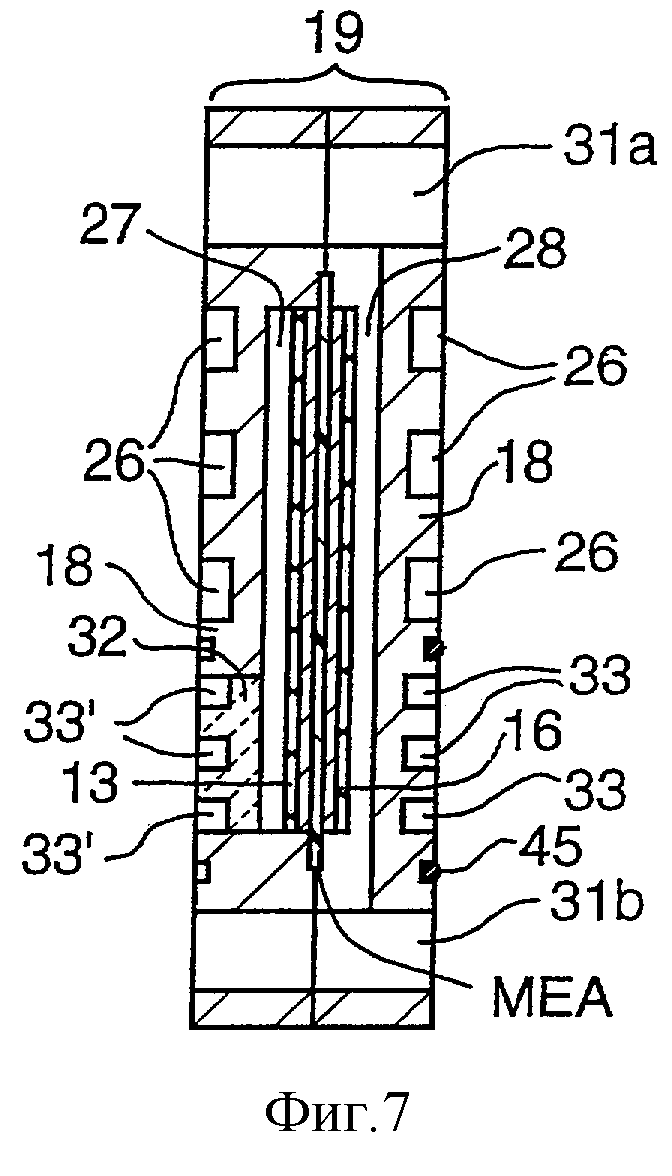

На фиг.7 показано поперечное сечение топливного элемента в соответствии с четвертым вариантом настоящего изобретения.

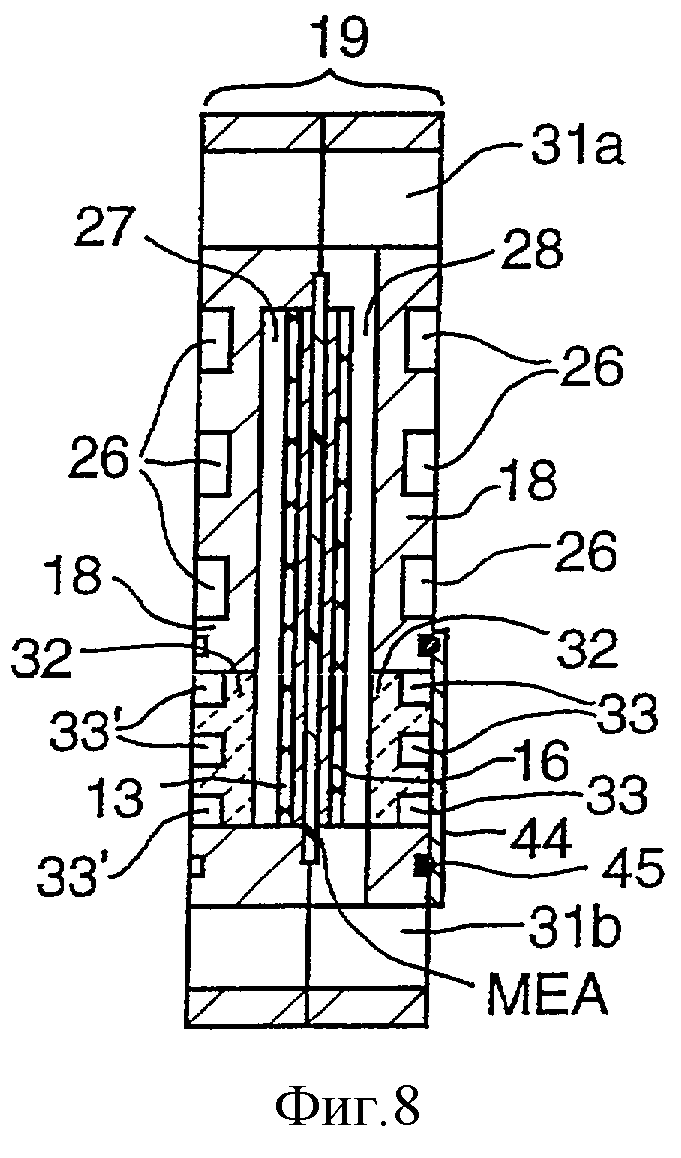

На фиг.8 показано поперечное сечение топливного элемента в соответствии с пятым вариантом настоящего изобретения.

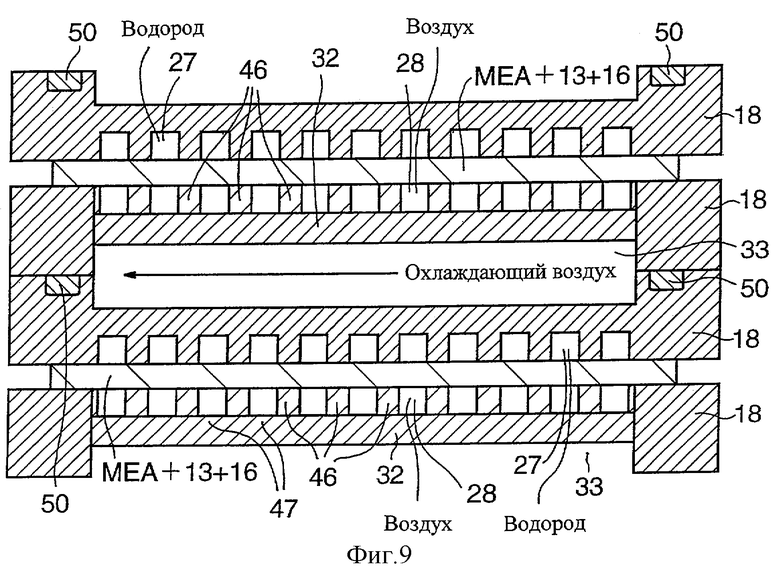

На фиг.9 показано поперечное сечение топливного элемента в соответствии с шестым вариантом настоящего изобретения (по линии А-А фиг.2).

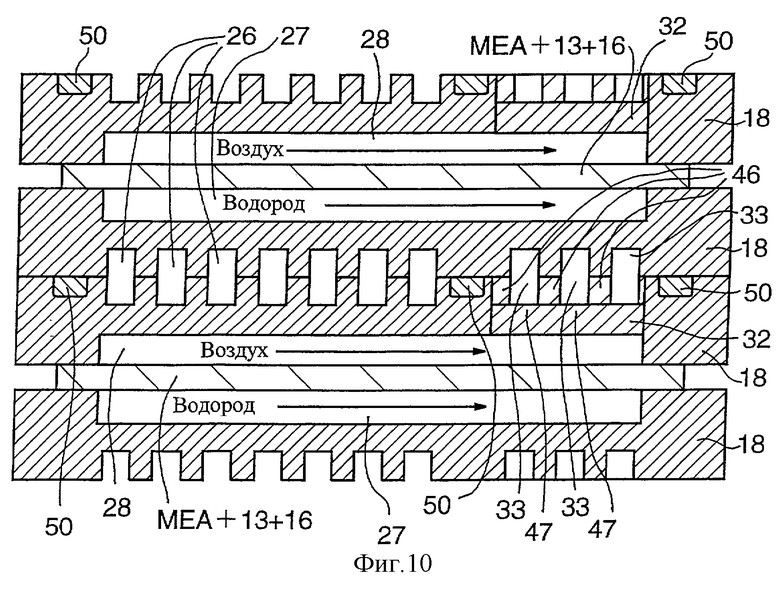

На фиг.10 показано поперечное сечение топливного элемента в соответствии с шестым вариантом настоящего изобретения (по линии В-В фиг.2).

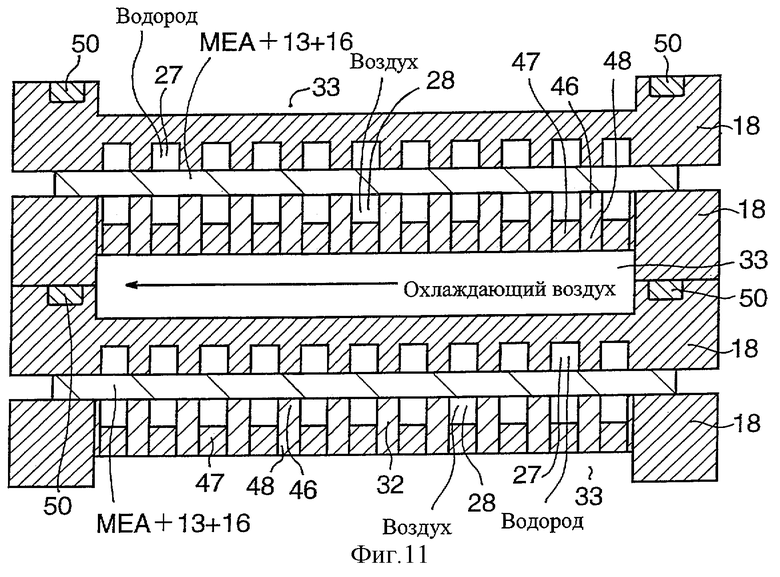

На фиг.11 показано поперечное сечение топливного элемента в соответствии с седьмым вариантом настоящего изобретения.

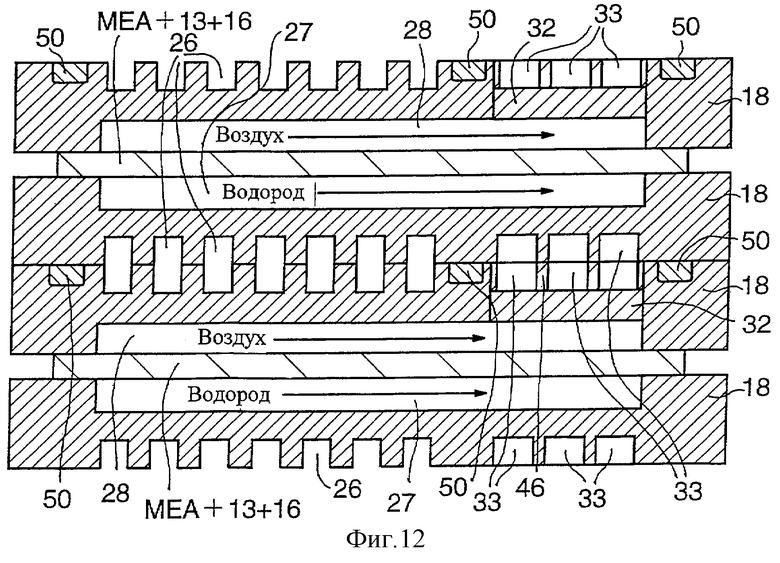

На фиг.12 показано поперечное сечение топливного элемента в соответствии с восьмым вариантом настоящего изобретения.

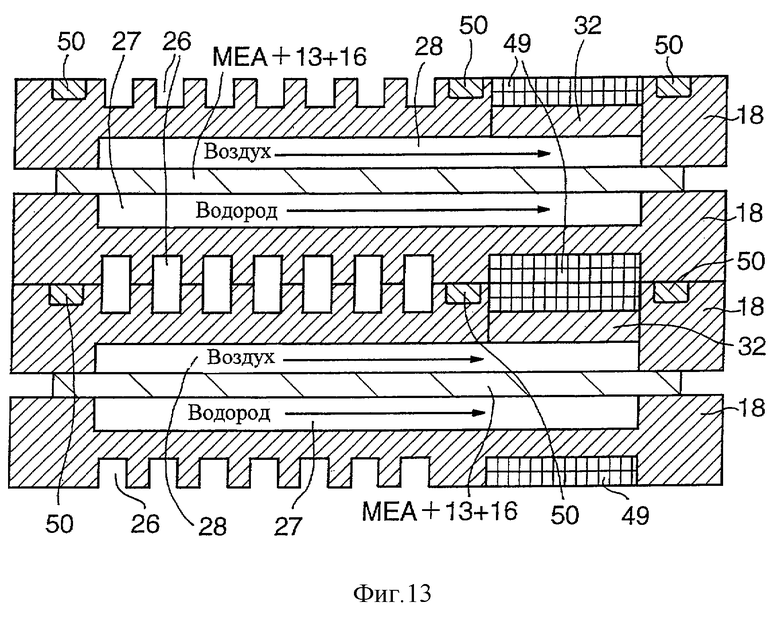

На фиг.13 показано поперечное сечение топливного элемента в соответствии с девятым вариантом настоящего изобретения (в том случае, когда пористый материал для заполнения канала охлаждающего газа образован интегрально с пористым участком).

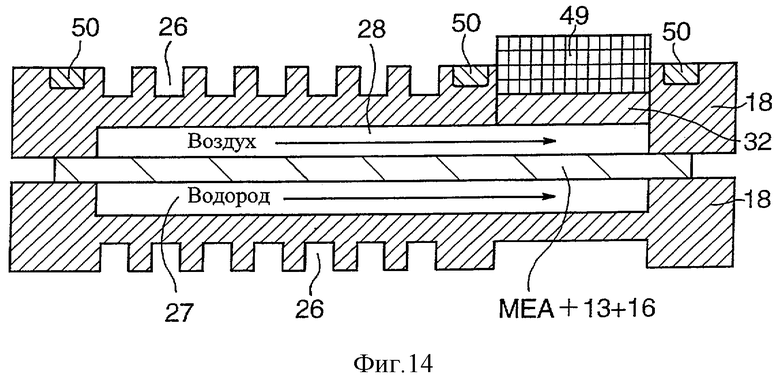

На фиг.14 показано поперечное сечение топливного элемента в соответствии с девятым вариантом настоящего изобретения (в том случае, когда пористый материал для заполнения канала охлаждающего газа образован раздельно от пористого участка).

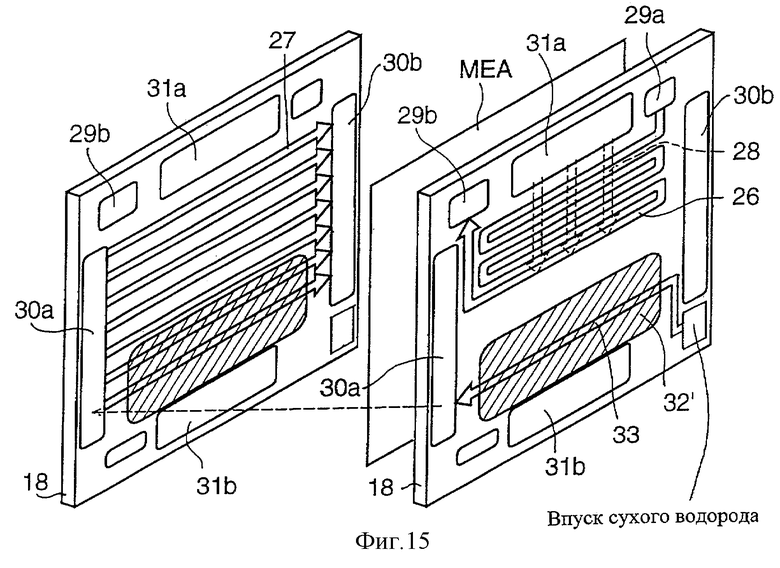

На фиг.15 показан вид в перспективе топливного элемента в соответствии с десятым вариантом настоящего изобретения.

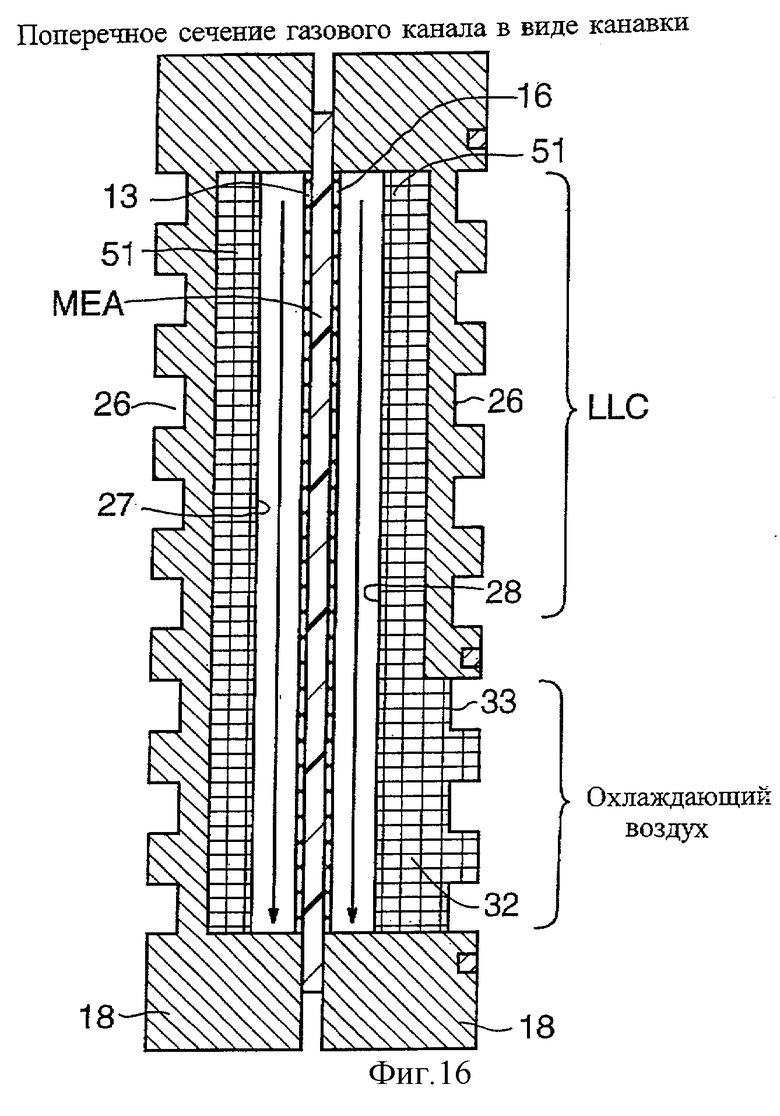

На фиг.16 показано поперечное сечение топливного элемента, у канавки газового канала, в соответствии с одиннадцатым вариантом настоящего изобретения.

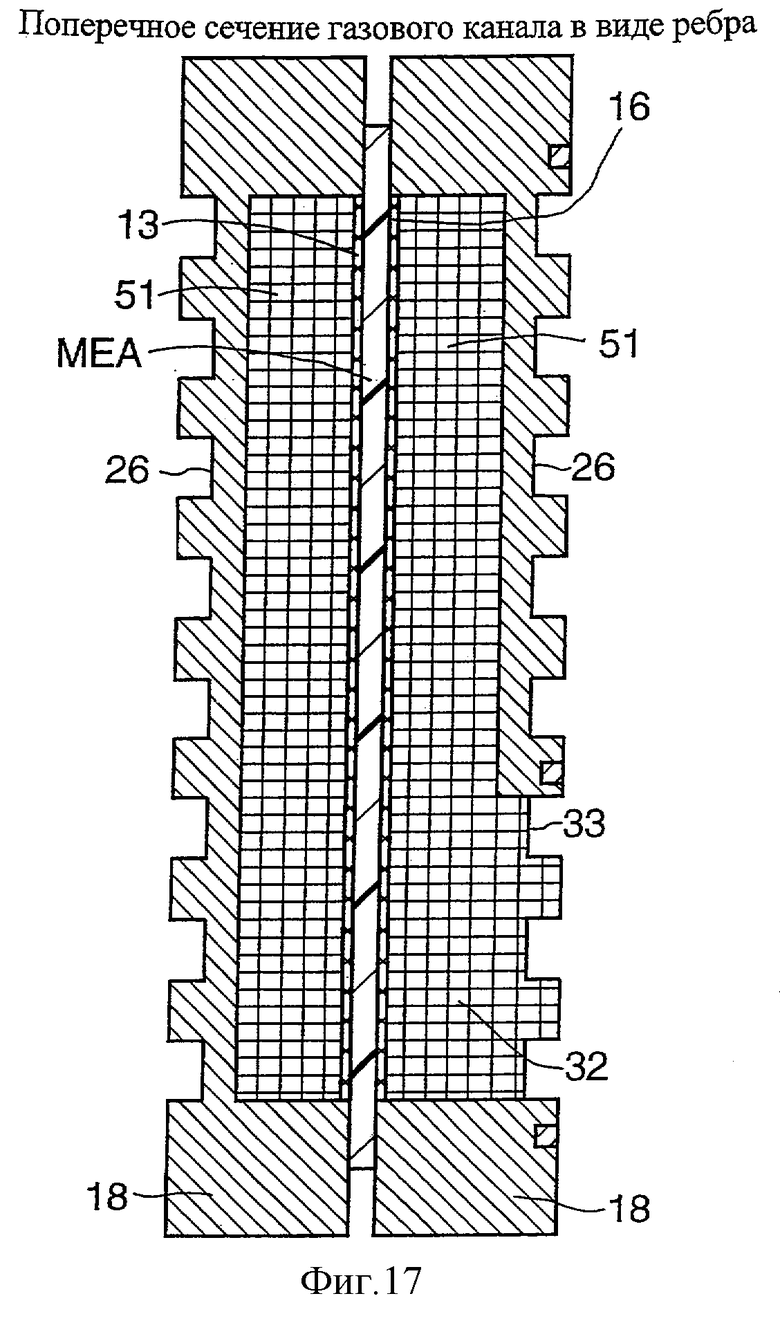

На фиг.17 показано поперечное сечение топливного элемента, у ребра газового канала, в соответствии с одиннадцатым вариантом настоящего изобретения.

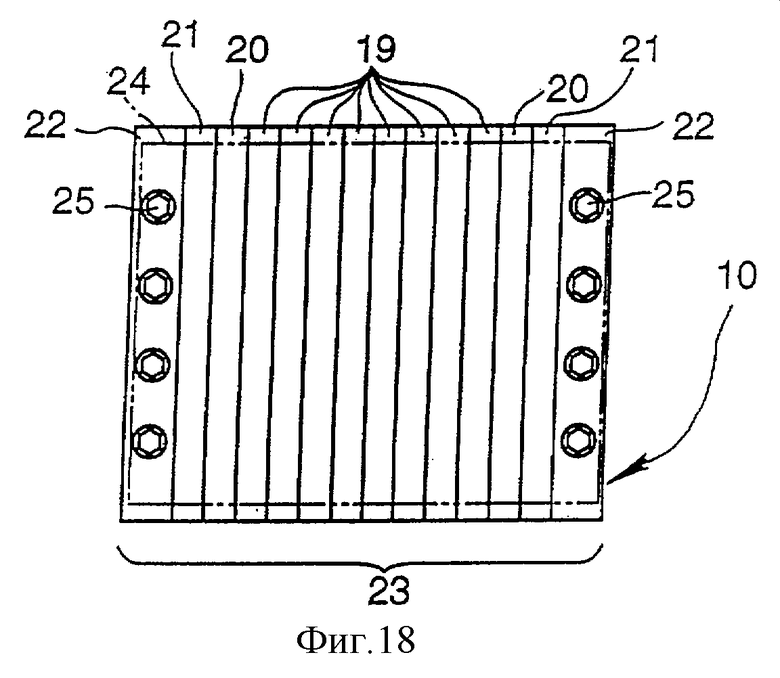

На фиг.18 показан вид сбоку батареи топливных элементов в соответствии с настоящим изобретением.

Подробное описание предпочтительных вариантов изобретения

Сначала будут описаны со ссылкой на фиг.1-4 и на фиг.16-18 общие или аналогичные узлы для всех вариантов в соответствии с настоящим изобретением.

Топливный элемент 10 в соответствии с настоящим изобретением представляет собой топливный элемент с полимерным электролитом (PEFC). Топливный элемент 10 установлен, например, на транспортном средстве. Однако топливный элемент 10 может быть использован и не на транспортном средстве.

Как это показано на фиг.3 и фиг.18, PEFC 10 содержит слой комплекта мембрана-электрод (МЕА) и сепаратор 18. МЕА содержит электролитную мембрану 11 ионообменной мембраны, электрод 14 (анод, топливный электрод), который содержит слой катализатора 12, расположенный на одной стороне мембраны 11, и электрод 17 (катод, воздушный электрод), который содержит слой катализатора 15, расположенный на другой стороне мембраны 11. Диффузионные слои 13 и 16 могут быть расположены между МЕА и сепараторами на стороне анода и стороне катода соответственно.

Слои МЕА и сепаратора 18 образуют единичный топливный элемент 19. По меньшей мере один топливный элемент 19 образует модуль. Множество модулей объединяют вместе в пакет, причем образуют электрические выводы 20, электрические изоляторы 21 и торцевые платы 22 на противоположных концах пакета модулей, за счет чего образуется батарея топливных элементов 23. После стягивания батареи топливных элементов между противоположными торцевыми платами 22, чтобы прижать друг к другу топливные элементы, торцевые платы 22 соединяют с элементом крепления (например, с нажимной пластиной 24), расположенным параллельно снаружи от батареи топливных элементов, при помощи болтов 25 или гаек.

Два сепаратора 18 расположены на противоположных сторонах МЕА напротив друг друга и представляют собой сепаратор стороны анода и сепаратор стороны катода. Сепаратор 18 стороны анода содержит канал 27 топливного газа, образованный в нем у обращенной к МЕА поверхности сепаратора, для подачи топливного газа (например, водорода) к аноду. Сепаратор 18 стороны катода содержит канал 28 газообразного окислителя, образованный в нем у обращенной к МЕА поверхности сепаратора, для подачи газообразного окислителя (например, кислорода, а обычно воздуха) к катоду. Как топливный газ, так и газообразный окислитель называют газообразным реагентом, и как канал 27 топливного газа, так и канал 28 газообразного окислителя называют каналами газообразного реагента. Более того, сепаратор 18 содержит канал 26 охладителя (например, охлаждающей воды), образованный в нем для пропускания потока охладителя (например, охлаждающей воды).

Каналы 27 и 28 газообразного реагента сепаратора могут быть прямолинейными каналами или извилистыми каналами. Каналы 27 и 28 газообразного реагента могут быть образованы в виде канавки или группы канавок. Канал может быть образован между множеством выступов, расположенных зигзагом.

Как это показано на фиг.1 и фиг.2, в сепараторе 18 образованы распределительный коллектор 29а охладителя (например, охлаждающей воды), выпускной коллектор 29b охладителя (например, охлаждающей воды), распределительный коллектор 30а топливного газа (например, водорода), выпускной коллектор 30b топливного газа (например, водорода), распределительный коллектор 31а газообразного окислителя (например, воздуха) и выпускной коллектор 31b газообразного окислителя (например, воздуха). Канал 26 охладителя (например, охлаждающей воды), образованный в плоскости топливного элемента, соединен с распределительным коллектором 29а охладителя (например, охлаждающей воды) и с выпускным коллектором 29b охладителя (например, охлаждающей воды). Канал 27 топливного газа, образованный в плоскости топливного элемента, соединен с распределительным коллектором 30а топливного газа (например, водорода) и с выпускным коллектором 30b топливного газа (например, водорода). Канал 28 газообразного окислителя, образованный в плоскости топливного элемента, соединен с распределительным коллектором 31а газообразного окислителя (например, воздуха) и с выпускным коллектором 31b газообразного окислителя (например, воздуха).

Сепаратор 18 может быть изготовлен из углерода (в том числе из графита), металла (в том числе из спеченного сплава и т.п.), в виде сборки металлического элемента и рамы из синтетической смолы, из электропроводной синтетической смолы, а также из комбинации этих материалов.

В топливном элементе в соответствии с настоящим изобретением, по меньшей мере у одного участка области генерирования мощности топливного элемента, пористый участок 32 образован в сепараторе 18, причем на второй стороне пористого участка 32, противоположной первой стороне пористого участка, где образован канал газообразного реагента (газовый канал, который представляет собой по меньшей мере канал топливного газа 27 или канал газообразного окислителя 28), канал охлаждающего газа 33 образован в плоскости топливного элемента.

В сепараторе 18 имеются распределительный коллектор 34а охлаждающего газа и выпускной коллектор 34b охлаждающего газа, причем канал 33 охлаждающего газа в плоскости топливного элемента соединен с распределительным коллектором 34а охлаждающего газа и выпускным коллектором 34b охлаждающего газа. Охлаждающий газ втекает из распределительного коллектора 34а охлаждающего газа в канал 33 охлаждающего газа в плоскости топливного элемента и затем вытекает из канала 33 охлаждающего газа в выпускной коллектор 34b охлаждающего газа.

Канал 33 охлаждающего газа может быть выполнен в виде канавки или группы канавок. Более того, канал 33 охлаждающего газа может быть образован между множеством выступов, расположенных зигзагом. Канал 33 охлаждающего газа может быть выполнен в виде канавки, заполненной пористым материалом.

Часть сепаратора в направлении толщины сепаратора, от боковой поверхности канала газообразного реагента в направлении противоположной поверхности, по меньшей мере в одной области указанной боковой поверхности канала газообразного реагента, изготовлена из пористого материала 49.

Пористый участок 32 образован в сепараторе 18 по меньшей мере в одной области в плоскости топливного элемента (которая может быть полной областью плоскости топливного элемента) и по всей толщине сепаратора 18 (в случае участка в виде канавки, по всей толщине сепаратора у основания канавки). Пористый участок 32 позволяет вырабатываемой воде и газу (газообразному реагенту и охлаждающему газу) топливного элемента проходить через пористый участок в направлении сепаратора от одной поверхности к другой, противоположной поверхности сепаратора. Так как предусмотрен пористый участок 32, то даже если вырабатываемая вода появляется в канале 27, 28 газообразного реагента топливного элемента, то эта вырабатываемая вода может проходить через пористый участок 32 и поступать в канал 33 охлаждающего газа для испарения. В результате происходит как охлаждение топливного элемента, так и удаление вырабатываемой воды, потому что вырабатываемая вода отбирает теплоту при ее испарении.

Пористый участок 32 изготовлен из электропроводного материала, так как он выполняет функцию накопления электричества.

Материал пористого участка 32 преимущественно является таким же, что и материал сепаратора, чтобы облегчить их соединение. Например, если сепаратор 18 изготовлен из углерода, то пористый участок 32 преимущественно должен быть образован из пористого углерода (в этом случае графитная форма должна быть сделана пористой за счет надлежащего выбора формы и размера частиц углерода и отношения концентраций компонентов в смеси частиц углерода и связующего). Пористый участок 32 может быть образован интегрально с остальной частью сепаратора, или может быть образован отдельно от остальной части сепаратора и соединен с остальной частью сепаратора.

В структуре, в которой каналы 27, 28 газообразного реагента образованы у одной поверхности пористого участка 32, а канал 33 охлаждающего газа образован у другой поверхности пористого участка 32, охлаждающий газ, который протекает в канале 33 охлаждающего газа, преимущественно должен быть таким же газом, который протекает в каналах 27, 28 газообразного реагента. Более конкретно, если воздух протекает в канале газообразного реагента 28, образованном у одной поверхности пористого участка 32, то воздух используют в качестве охлаждающего газа, который протекает вдоль другой поверхности участка 32. Когда газообразный водород протекает в канале газообразного реагента 27, образованном у одной поверхности пористого участка 32, то водород используют в качестве охлаждающего газа, который протекает вдоль другой поверхности участка 32. Если используют одинаковый газ в каналах 27, 28 газообразного реагента и в канале 33 охлаждения, то исключаются такие проблемы, как повреждение электролитной мембраны 11 и содействие затоплению, даже если газ движется между каналами газообразного реагента 27, 28 и каналом 33 охлаждающего газа, в отличие от случая, когда вода и газ действуют против друг друга, за исключением варианта настоящего изобретения, показанного на фиг.15.

Как это показано на фиг.3 и фиг.7, в топливном элементе, который расположен рядом с другим топливным элементом, где образован канал охлаждения 33, может быть образован второй канал 33' охлаждающего газа, который соответствует по положению первому каналу 33 охлаждающего газа, причем газ такого же рода, который протекает в первом канале 33 охлаждающего газа (то есть газ, который отличается от газа, протекающего в канале газообразного реагента сепаратора, где образован второй канал 33' охлаждающего газа), может протекать во втором канале 33' охлаждающего газа. Сепаратор, в котором образован канал 33' охлаждающего газа, не должен пропускать газ и воду, причем в сепараторе, в котором образован канал 33' охлаждающего газа, участок сепаратора между каналом газообразного реагента и каналом 33' охлаждающего газа не является пористым участком 32. У участка сепаратора, охватывающего каналы 33 и 33' охлаждающего газа, установлено уплотнительное кольцо 45 (фиг.3), причем это уплотнительное кольцо герметизирует канал 33 охлаждающего газа и канал 33' охлаждающего газа снаружи. На фиг.3 показан случай, когда газообразный окислитель протекает в каналах 33 и 33' охлаждающего газа, а на фиг.7 показан случай, когда топливный газ протекает в каналах 33 и 33' охлаждающего газа.

Канал 33 охлаждающего газа соединен, на стороне ниже по течению канала охлаждающего газа, с каналом подачи газообразного реагента (например, с распределительным коллектором 27а, 28а газообразного реагента) для подачи газообразного реагента в топливный элемент 10. За счет такого построения вырабатываемая вода испаряется в канале охлаждающего газа и увлажняет охлаждающий газ, причем увлажненный охлаждающий газ поступает в распределительный коллектор газообразного реагента и используется как часть газообразного реагента, за счет чего вырабатываемая вода может быть использована как вода для увлажнения газообразного реагента.

Соединительный канал 35, который соединяет канал 33 охлаждающего газа с каналом подачи газообразного реагента на стороне ниже по течению канала 33 охлаждающего газа, может быть образован в плоскости топливного элемента или снаружи от батареи 23. На фиг.1 соединительный канал 35, который флюидально соединяет выпускной коллектор 34b охлаждающего газа с распределительными коллекторами 27а, 28а газообразного реагента, расположен снаружи от батареи. Охлаждающий газ от каждого топливного элемента собирается в выпускном коллекторе 34b охлаждающего газа и подается в распределительные коллекторы 27а, 28а газообразного реагента через соединительный канал 35. Соединительный канал 35 может быть расположен внутри батареи 23 и в плоскости каждого топливного элемента.

Контур охлаждающего газа, который содержит канал 33 охлаждающего газа, выполнен таким образом, что количество охлаждающего газа, которое протекает в канале 33 охлаждающего газа, является контролируемым. Например, предусмотрен обводной канал 36, который обходит (шунтирует) канал 33 охлаждающего газа и соединяет первый участок контура охлаждающего газа, расположенный выше по течению относительно канала 33 охлаждающего газа, и второй участок контура охлаждающего газа, расположенный ниже по течению относительно канала 33 охлаждающего газа, причем клапан управления 37 установлен в обводном канале 36 или в канале 33 охлаждающего газа (на фиг.1 клапан 37 установлен в обводном канале 36). При таком построении, за счет срабатывания клапана управления 37 можно контролировать количество охлаждающего газа, который протекает в канале охлаждающего газа 33.

Стабильная работа топливного элемента может быть обеспечена в варианте, который содержит обводной канал 36, так как изменение количества охлаждающего газа, подаваемого в распределительные коллекторы 27а, 28а газообразного реагента (которое в свою очередь представляет собой количество газообразного реагента, подаваемого в топливный элемент, когда нет специальной системы подачи газообразного реагента), является небольшим, даже если изменяется количество охлаждающего газа, протекающего через канал 33 охлаждающего газа. Альтернативно, как это показано на фиг.4, может быть предусмотрена другая система подачи газообразного реагента, в которой охлаждающий газ поступает в газообразный реагент от системы подачи газообразного реагента.

С точки зрения удаления вырабатываемой воды, желательно, чтобы область плоскости топливного элемента, в которой предусмотрен пористый участок 32, была возможно большей, в то время как с точки зрения охлаждения топливного элемента, желательно, чтобы область топливного элемента, в которой предусмотрен пористый участок 32, была возможно меньшей, так как охлаждение газом производят у пористого участка 32 и эффективность охлаждения газом ниже, чем эффективность охлаждения водой.

Для того, чтобы сделать удаление вырабатываемой воды и охлаждение топливного элемента совместимыми, когда канал 27, 28 газообразного реагента разделен на 3 участка, в том числе на участок выше по течению, средний участок и участок ниже по течению, желательно, чтобы пористый участок 32 был расположен только в той части (эта часть соответствует "влажной зоне" на фиг.2) сепаратора, где расположен участок ниже по течению. Участок ниже по течению канала 27, 28 газообразного реагента представляет собой часть топливного элемента, в которой вырабатывается относительно большое количество воды, причем за счет размещения пористого участка 32 на этом участке ниже по течению, улучшается удаление вырабатываемой воды, в результате чего исключается снижение выработки электроэнергии на этом участке ниже по течению. Более того, участок охлаждения газа может быть ограничен частью топливного элемента, в которой расположен участок ниже по течению канала 27, 28 газообразного реагента, за счет чего может быть решена проблема охлаждения.

У сепаратора, за исключением участка ниже по течению канала 27, 28 газообразного реагента (в той части сепаратора, где расположен участок выше по течению и средний участок канала 27, 28 газообразного реагента), расположен канал 26 охладителя, через который протекает охлаждающая вода. В качестве охладителя используют, например, LLC (долговечный незамерзающий жидкий охладитель). Канал 26 охладителя (например, LLC или охлаждающей воды) и канал 33 охлаждающего газа в плоскости топливного элемента представляют собой системы, независимые друг от друга. Часть сепаратора, в которой расположены участок выше по течению и средний участок канала 27, 28 газообразного реагента, представляет собой область, в которой концентрация газообразного реагента является высокой (еще много газообразного реагента остается без его потребления), так что количество генерируемой энергии и выделяемого тепла в этой области является относительно высоким. За счет охлаждения этой области не газом, а охлаждающей водой, может быть обеспечено охлаждение с высокой эффективностью.

В том случае, когда в пористом участке 32 каждый канал 27, 28 газообразного реагента и канал 33 охлаждающего газа выполнен в виде канавки, образованной между смежными ребрами, трудно производить равномерное удаление вырабатываемой воды в области удаления вырабатываемой воды, так как способность к удалению вырабатываемой воды в части сепаратора, соответствующей участку ребра, ниже, чем в части сепаратора, соответствующей участку канавки.

Для обеспечения равномерного удаления вырабатываемой воды (i) ребро 46 (участок сепаратора, который находится ближе к вершине ребра, чем к поверхности основания канавки) или ребро 46 и участок основания 48 ребра (участок сепаратора между поверхностью основания канавки канала 27, 28 и поверхностью основания канавки канала 33), расположенный внизу ребра 46, газового канала, который представляет собой по меньшей мере только канал 27, 28 газообразного реагента или только канал 33 охлаждающего газа, пористого участка 32, может иметь более высокую пористость, чем любая другая часть пористого участка 32; или

(ii) газовый канал, который представляет собой по меньшей мере только канал 27, 28 газообразного реагента или только канал 33 охлаждающего газа, имеет меньшее отношение ребро-канавка у пористого участка, чем в любой другой части сепаратора, кроме пористого участка; или

(iii) канал 33 охлаждающего газа заполнен пористым материалом 49. Элемент 50 представляет собой прокладку.

За счет использования такой структуры, движение вырабатываемой воды из канала 27, 28 газообразного реагента в канал 33 охлаждающего газа становится равномерным по всему пористому участку 32.

Как это показано на фиг.16 и фиг.17, часть сепаратора 18 в направлении сепаратора от стороны поверхности канала газообразного реагента в направлении противоположной поверхности сепаратора (например, ребро и участок основания ребра или участок ребра канала газообразного реагента) может быть сделана из пористого материала 51, по меньшей мере в одной области боковой поверхности канала газообразного реагента (например, на среднем участке канала газообразного реагента или на среднем участке и на участке выше по течению канала газообразного реагента). Пористый материал 51 представляет собой единое целое с пористым участком 32, так что вода, поглощенная пористым материалом 51, может двигаться к пористому участку 32 за счет капиллярности. Пористым материалом 51 может быть такой же материал, что и материал пористого участка 32, с такой же пористостью, или же это может быть материал, отличающийся от материала пористого участка 32, с другой пористостью.

В том случае, когда по меньшей мере одна область боковой поверхности канала газообразного реагента сепаратора 18 изготовлена из пористого материала 51, улучшается характеристика удаления воды и характеристика снабжения газом у поверхности накопления электричества (у поверхности контакта сепаратора с диффузионным слоем). Причина, по которой улучшается характеристика снабжения газом, заключается в том, что газ поступает к участку электрода, который прижат при помощи ребра сепаратора не только через диффузионный слой, но также и через участок ребра, изготовленный из пористого материала 51.

Далее будут описаны особые характеристики каждого из вариантов настоящего изобретения. В соответствии с вариантом 1 настоящего изобретения, который показан на фиг.1-4, канал 33 охлаждающего газа сепаратора 18 флюидально связан с воздуходувкой 38, установленной на входе канала 33 охлаждающего газа. Выпускное отверстие воздуходувки 38 флюидально связано с распределительным коллектором 34а охлаждающего газа, а впускное отверстие воздуходувки 38 сообщается с источником охлаждающего газа (с атмосферой). Контур охлаждающего газа сообщается с каналом 30а, 31а подачи газообразного реагента (в распределительном коллекторе 31а газообразного реагента) через соединительный канал 35 на выходе канала 33 охлаждающего газа. Соединительный канал 35 не имеет воздуходувки. Охлаждающий газ используют для газообразного реагента в исходном виде. На фиг.1 охлаждающий газ представляет собой воздух.

На выходном участке канала 27, 28 газообразного реагента (канала газообразного окислителя 2 в показанном примере) образован пористый участок 32. У обращенной к МЕА поверхности пористого участка 32 образован канал 27, 28 газообразного реагента, а на внешней поверхности пористого участка 32 образован канал 33 охлаждающего газа. Вырабатываемая вода движется из газового канала 27, 28 через пористый участок 32 в канал 33 охлаждающего газа, за счет чего исключается затопление. Появляющаяся в канале 33 охлаждающего газа вода увлажняет охлаждающий газ. Так как увлажненный охлаждающий газ используют в качестве газообразного реагента, не требуется средство увлажнения газообразного реагента, которое необходимо в обычной системе, или же мощность такого средства увлажнения может быть снижена. Более того, вырабатываемая вода испаряется с поглощением большого количества теплоты, в том числе латентной теплоты и теплоты для повышения температуры вырабатываемой воды до точки кипения вырабатываемой воды (сухое тепло), когда вода проходит через пористый участок 32, за счет чего происходит охлаждение топливного элемента 10. В результате достигается как исключение затопления, так и охлаждение топливного элемента.

При структуре каналов в соответствии с вариантом 1 настоящего изобретения, в которой каналы 27, 28 газообразного реагента и канал 33 охлаждающего газа расположены напротив друг друга через пористый участок 32, так как каналы 27, 28 газообразного реагента расположены ниже по течению относительно канала 33 охлаждающего газа, то газовое давление в каналах 27, 28 газообразного реагента ниже, чем газовое давление в канале 33 охлаждающего газа, так что газ вытекает из канала 33 охлаждающего газа через пористый участок 32 в каналы 27, 28 газообразного реагента. В результате концентрация газа возрастает на участке ниже по течению канала 27, 28 газообразного реагента, причем возрастает выработка электроэнергии на участке ниже по течению каналов 27, 28 газообразного реагента. Несмотря на поток охлаждающего газа из канала 33 охлаждающего газа в каналы 27, 28 газообразного реагента, вырабатываемая вода может поступать из каналов 27, 28 газообразного реагента в канал 33 охлаждающего газа за счет капиллярности и испарения. Для того, чтобы снизить давление охлаждающего газа у пористого участка 32, чтобы усилить движение вырабатываемой воды из каналов 27, 28 газообразного реагента в канал 33 охлаждающего газа, канал 33 охлаждающего газа дросселируют, чтобы повысить скорость течения и понизить статическое давление.

В соответствии с вариантом 2 настоящего изобретения, показанным на фиг.5, воздуходувка 38 расположена в соединительном канале 35, который соединяет канал 33 охлаждающего газа и канал подачи газообразного реагента, на стороне ниже по течению канала охлаждающего газа 33. Выпускное отверстие воздуходувки 38 флюидально соединено с распределительным коллектором 30а, 31а газообразного реагента, в то время как впускное отверстие воздуходувки 38 флюидально соединено с выпускным коллектором 34b охлаждающего газа. Контур охлаждающего газа соединен с распределительным коллектором 30а, 31а газообразного реагента (с распределительным коллектором 31а газообразного реагента в показанном примере), на стороне ниже по течению относительно канала 33 охлаждающего газа, через соединительный канал 35 и воздуходувку 38. На стороне выше по течению канала 33 охлаждающего газа воздуходувка не установлена. Охлаждающий газ используют в качестве газообразного реагента в его исходном виде. В примере фиг.5 охлаждающим газом является воздух.

На участке ниже по течению канала 27, 28 газообразного реагента (канала 28 газообразного окислителя в показанном пример) образован пористый участок 32. У обращенной к МЕА поверхности пористого участка 32 образованы каналы 27, 28 газообразного реагента, в то время как у внешней поверхности пористого участка, противоположной поверхности МЕА, образован канал 33 охлаждающего газа. Вырабатываемая вода движется из канала 27, 28 газообразного реагента через пористый участок 32 в канал 33 охлаждающего газа, где она используется, за счет чего исключается возможность затопления. Появляющаяся в канале 33 охлаждающего газа вода увлажняет охлаждающий газ. Так как увлажненный охлаждающий газ используют в качестве газообразного реагента, не требуется средство увлажнения газообразного реагента, которое необходимо в обычной системе, или же мощность такого средства увлажнения может быть снижена. Более того, вырабатываемая вода испаряется с поглощением большого количества латентной теплоты и с повышением температуры вырабатываемой воды до точки кипения вырабатываемой воды, когда вода проходит через пористый участок 32, за счет чего происходит охлаждение топливного элемента 10. В результате достигается как исключение затопления, так и охлаждение топливного элемента.

При структуре каналов в соответствии с вариантом 2 настоящего изобретения, в которой каналы 27, 28 газообразного реагента и канал 33 охлаждающего газа расположены напротив друг друга через пористый участок 32, так как воздуходувка 38 расположена в соединительном канале 35, газовое давление в каналах 27, 28 газообразного реагента выше, чем газовое давление в канале 33 охлаждающего газа, так что газообразный реагент вытекает через пористый участок 32 в канал 33 охлаждающего газа. Вырабатываемая вода может двигаться из каналов 27, 28 газообразного реагента в канал 33 охлаждающего газа, поддерживая течение газа. В результате достигается как удаление вырабатываемой воды, так и исключение возможности затопления.

Вариант 3 в соответствии с настоящим изобретением представляет собой вариант, в котором приняты меры против блокировки, которая может случиться на пористом участке 32 в варианте 1 настоящего изобретения.

В соответствии с вариантом 3 настоящего изобретения, показанным на фиг.6, соединительный канал 35, который соединяет канал 33 охлаждающего газа и канал подачи газообразного реагента, соединен с ответвлением трубопровода 39, на стороне ниже по течению канала 33 охлаждающего газа. В ответвлении трубопровода 39 расположена вторая воздуходувка 43. В ответвлении трубопровода 39 предусмотрен также клапан 41 открывания/закрывания, выше по течению от выходной точки 40 ответвления трубопровода 39. В соединительном канале 35 предусмотрен клапан 42 открывания/закрывания, ниже по течению от выходной точки 40 ответвления трубопровода 39. Воздуходувка 43 может быть заменена другим устройством создания вакуума. Другие использованные узлы и элементы соответствуют варианту 1 настоящего изобретения.

При нормальной работе топливного элемента клапан 42 открывания/закрывания открыт, а клапан 41 открывания/закрывания закрыт, при этом воздуходувка 43 не работает. Когда возникает блокировка на пористом участке 32 во время работы топливного элемента, тогда клапан 42 открывания/закрывания закрывается, а клапан 41 открывания/закрывания открывается, при этом воздуходувка 43 начинает работать, а воздуходувка 38 перестает работать. При работе в таком режиме в канале 33 охлаждающего газа пористого участка 32 создается вакуум, в результате чего отсасываются и удаляются посторонние вещества, вызвавшие блокировку пористого участка 32. После удаления посторонних веществ клапан 42 открывания/закрывания открывается, а клапан 41 открывания/закрывания закрывается, при этом воздуходувка 43 перестает работать, а воздуходувка 38 начинает работать.

В соответствии с вариантом 4 настоящего изобретения, показанным на фиг.7, пористый участок 32 образован на стороне анода сепаратора 18. Канал 27 топливного газа образован у одной поверхности пористого участка 32, а канал 33 охлаждающего газа образован у другой поверхности пористого участка 32. Топливный газ (например, водород) протекает в канале охлаждающего газа 33'. На стороне катода сепаратора смежного топливного элемента канал 33 охлаждающего газа образован у внешней поверхности сепаратора смежного топливного элемента, противоположной поверхности МЕА, где образован канал 28 газообразного окислителя. Канал 33 охлаждающего газа смежного топливного элемента не отделен перегородкой от канала 33' охлаждающего газа данного топливного элемента, и топливный газ (например, водород) протекает по каналу 33 охлаждающего газа смежного топливного элемента. На стороне катода сепаратора смежного топливного элемента участок сепаратора между каналом 33 газообразного окислителя у одной поверхности сепаратора и каналом 33' охлаждающего газа у другой поверхности сепаратора изготовлен не из пористого материала, а из газонепроницаемого материала, так что топливный газ (например, водород), протекающий в канале охлаждающего газа 33', и газообразный окислитель (например, воздух), протекающий в канале газообразного окислителя 33, не перемешиваются друг с другом.

Вода в канале 27 топливного газа (вода, которая поступила из канала 28 газообразного окислителя в канал 27 топливного газа через электролитную мембрану 11) движется в направлении канала 33' охлаждающего газа через пористый участок 32 и испаряется. В результате решается проблема затопления в канале 27 топливного газа. Более того, вода испаряется с поглощением большого количества теплоты, в том числе латентной теплоты и теплоты для повышения температуры воды до точки кипения воды, за счет чего происходит эффективное охлаждение топливного элемента.

Более того, водород, протекающий в канале 33' охлаждающего газа, увлажняется водой, которая поступает в канал через пористый участок 32, и непосредственно подается в распределительный коллектор 30 топливного газа через соединительный канал 35 и используется в качестве топливного газа. В результате не требуется предусматривать средство увлажнения топливного газа, и даже если оно есть, то оно может иметь малую мощность.

В соответствии с вариантом 5 настоящего изобретения, показанным на фиг.8, пористый участок 32 образован как на стороне анода сепаратора, так и на стороне катода сепаратора. На стороне анода сепаратора канал 27 топливного газа образован у одной поверхности пористого участка 32, а канал 33' охлаждающего газа образован у другой поверхности пористого участка 32. Топливный газ (например, водород) протекает в канале 33' охлаждающего газа. На стороне катода сепаратора канал 28 газообразного окислителя образован у одной поверхности пористого участка 32, а канал 33 охлаждающего газа образован у другой поверхности пористого участка 32. Газообразный окислитель (например, воздух) протекает в канале 33 охлаждающего газа. В пакете топливных элементов разделительная пластина 44 расположена между каналом 33 охлаждающего газа, в котором протекает газообразный окислитель, и каналом 33' охлаждающего газа, в котором протекает топливный газ, так что топливный газ и воздух не перемешиваются друг с другом.

Вода, которая в канале 27 топливного газа движется через пористый участок 32, испаряется в канал 33' охлаждающего газа, где протекает топливный газ. В результате исключается проблема затопления в канале 27 топливного газа. Более того, вода испаряется с поглощением большого количества теплоты, в том числе латентной теплоты и теплоты для повышения температуры воды до точки кипения воды, за счет чего происходит эффективное охлаждение топливного элемента. Аналогично вырабатываемая вода, которая в канале 28 газообразного окислителя движется через пористый участок 32, испаряется в канал 33 охлаждающего газа, где протекает газообразный окислитель. В результате исключается проблема затопления в канале 28 газообразного окислителя. Более того, вода испаряется с поглощением большого количества теплоты, в том числе латентной теплоты и теплоты для повышения температуры воды до точки кипения воды, за счет чего происходит эффективное охлаждение топливного элемента.

Более того, водород, протекающий в канале 33' охлаждающего газа, увлажняется водой, которая поступает в канал через пористый участок 32, и непосредственно подается в распределительный коллектор 30а топливного газа через соединительный канал 35 и используется в качестве топливного газа. В результате не требуется предусматривать средство увлажнения топливного газа, и даже если оно есть, то оно может иметь малую мощность. Аналогично воздух, протекающий в канале 33 охлаждающего газа, увлажняется водой, которая поступает в канал через пористый участок 32, и непосредственно подается в распределительный коллектор 31а газообразного окислителя через соединительный канал 35 и используется в качестве газообразного окислителя. В результате не требуется предусматривать средство увлажнения газообразного окислителя, и даже если оно есть, то оно может иметь малую мощность.

В соответствии с вариантом 6 настоящего изобретения, показанным на фиг.9 (где изображено поперечное сечение по линии А-А фиг.2) и фиг.10 (где изображено поперечное сечение по линии В-В фиг.2), по меньшей мере один газовый канал (на фиг.9 и 10 оба газовых канала) из группы, в которую входят канал 28 (или 27) газообразного реагента и канал 33 охлаждающего газа, образованный на пористом участке 32, образован при помощи канавки, заключенной между смежными ребрами 46. На пористом участке 32 только ребро 46 (часть, расположенная ближе к вершине ребра, чем к поверхности основания канавки) построено таким образом, чтобы иметь больший диаметр пор и большую пористость, чем любая другая часть (часть между поверхностью основания канавки канала 28 (или 27) газообразного реагента и поверхностью основания канавки канала 33 охлаждающего газа) пористого участка 32. На фиг.9 ребро 46 канала 28 (или 27) газообразного реагента имеет больший диаметр пор и большую пористость, чем любая другая часть пористого участка, а на фиг.10 ребро 46 канала 33 охлаждающего газа имеет больший диаметр пор и большую пористость, чем любая другая часть пористого участка.

Когда газообразный реагент протекает в канале газообразного реагента 28 (или 27) пористого участка 32, если диаметр пор и пористость ребра 46 такие же, как и в других частях пористого участка, то вырабатываемая вода, имеющаяся в канале 28 (или 27) газообразного реагента, будет протекать через участок 47 основания канавки (имеющий относительно низкое гидравлическое сопротивление) пористого участка 32 в канал 33 охлаждающего газа, так как гидравлическое сопротивление тракта протекания от канала 28 (или 27) газообразного реагента через ребро 46 до канала 33 охлаждающего газа выше, чем гидравлическое сопротивление тракта протекания от канала 28 (или 27) газообразного реагента через участок 47 основания канавки до канала 33 охлаждающего газа. Однако в варианте 6 в соответствии с настоящим изобретением, так как ребро 46 (часть, расположенная ближе к вершине ребра, чем к поверхности основания канавки) построено таким образом, чтобы иметь больший диаметр пор и большую пористость, чем любая другая часть (кроме ребра 46 пористого участка 32), то гидравлическое сопротивление тракта протекания от канала 28 (или 27) газообразного реагента через ребро 46 до канала 33 охлаждающего газа понижено и главным образом равно гидравлическому сопротивлению тракта протекания от канала 28 (или 27) газообразного реагента через участок 47 основания канавки до канала 33 охлаждающего газа. В результате, независимо от наличия ребра 46 и канавки, вырабатываемая вода движется в канал 33 охлаждающего газа главным образом равномерно практически через все области пористого участка 32. Следовательно, вероятность затопления может быть исключена практически для всех областей пористого участка 32.

В соответствии с вариантом 7 настоящего изобретения, показанным на фиг.11, каждый канал из группы, в которую входят канал 28 (или 27) газообразного реагента и канал 33 охлаждающего газа, образованный на пористом участке 32, выполнен в виде канавки, заключенной между смежными ребрами 46. На пористом участке 32 только ребро 46 (часть, расположенная ближе к вершине ребра, чем к поверхности основания канавки) и участок 48 основания ребра (участок между плоскостью удлинения поверхности основания канавки канала 28 (или 27) газообразного реагента и плоскостью удлинения поверхности основания канавки канала 33 охлаждающего газа) построены таким образом, чтобы иметь больший диаметр пор и большую пористость, чем любая другая часть (участок 47 основания канавки) пористого участка 32.

Когда газообразный реагент протекает в канале 28 (или 27) газообразного реагента пористого участка 32, то если диаметр пор и пористость ребра 46 и участка 48 основания ребра такие же, как и в других частях пористого участка, вырабатываемая вода, имеющаяся в канале 28 (или 27) газообразного реагента, будет протекать через участок 47 основания канавки (имеющий относительно низкое гидравлическое сопротивление) пористого участка 32 в канал 33 охлаждающего газа, так как гидравлическое сопротивление тракта протекания от канала 28 (или 27) газообразного реагента через ребро 46 и участок 48 основания ребра до канала 33 газообразного реагента больше, чем гидравлическое сопротивление тракта протекания от канала 28 (или 27) газообразного реагента через участок основания канавки 47 до канала 33 охлаждающего газа. Однако в варианте 7 настоящего изобретения, так как ребро 46 (часть, расположенная ближе к вершине ребра, чем к поверхности основания канавки) и участок 48 основания ребра выполнены таким образом, чтобы иметь больший диаметр пор и большую пористость, чем любая другая часть (участок основания канавки 47) пористого участка 32, то гидравлическое сопротивление тракта протекания от канала 28 (или 27) газообразного реагента через ребро 46 и участок 48 основания ребра до канала 33 охлаждающего газа понижено и главным образом равно гидравлическому сопротивлению тракта протекания от канала 28 (или 27) газообразного реагента через участок основания канавки до канала 33 охлаждающего газа.

В результате, независимо от ребра 46 и канавки, вырабатываемая вода движется в канал 33 охлаждающего газа главным образом равномерно, практически через все области пористого участка 32. Следовательно, вероятность затопления может быть исключена практически для всех областей пористого участка 32.

В соответствии с вариантом 8 настоящего изобретения, показанным на фиг.12, каждый канал из группы, в которую входят канал 28 (или 27) газообразного реагента и канал 33 охлаждающего газа, образованный на пористом участке 32 сепаратора, выполнен в виде канавки, заключенной между смежными ребрами 46. На пористом участке 32 отношение ребра к канавке газового канала, выбранного из группы, в которую входят по меньшей мере один канал 28 (или 27) газообразного реагента и канал 33 охлаждающего газа, меньше, чем отношение ребра к канавке для любой другой части сепаратора, кроме пористого участка 32 (то есть участка, охлаждаемого при помощи LLC). В этом случае, несмотря на то, что контактная поверхность между сепараторами является небольшой у пористого участка, недостатки (повышение контактного сопротивления и т.п.), вызванные наличием малой контактной поверхности, являются незначительными, так как пористый участок расположен ниже по течению от участка канала 28 (или 27) газообразного реагента и поэтому концентрация газообразного реагента на участке ниже по течению является малой, также как и количество энергии, вырабатываемой на участке ниже по течению.

Когда газообразный реагент протекает в канале 28 (или 27) газообразного реагента пористого участка 32, то вырабатываемая вода, имеющаяся в канале 28 (или 27) газообразного реагента, вряд ли проходит через ребро 46 в канал 33 охлаждающего газа и скорее проходит через ребро 46 (может быть "через канавку". - Прим. переводчика) в канал 33 охлаждающего газа. В варианте 8 в соответствии с настоящим изобретением, так как отношение ребра к канавке газового канала, выбранного из группы, в которую входят по меньшей мере один канал 28 (или 27) газообразного реагента и канал 33 охлаждающего газа, меньше, чем отношение ребра к канавке любого другого участка сепаратора, кроме пористого участка 32, то влияние ребра снижено, так что вырабатываемая вода может поступать в канал 33 охлаждающего газа главным образом равномерно, практически во всех областях пористого участка 32. В результате затопление может быть исключено практически во всех областях пористого участка 32.

В соответствии с вариантом 9 настоящего изобретения, показанным на фиг.13 и фиг.14, канал 33 охлаждающего газа, образованный на пористом участке 32 сепаратора 18, заполнен электропроводным пористым материалом 49, который является газопроницаемым. Пористый материал 49, образующий канал 33 охлаждающего газа, имеет большую пористость и больший диаметр пор, чем пористый материал, образующий пористый участок 32, за счет чего снижается падение давления потока охлаждающего газа. Пористый материал 49, образующий канал 33 охлаждающего газа, представляет собой пористый углерод или пористый металл.

Пористый материал 49, образующий канал 33 охлаждающего газа, может быть образован интегрально с пористым материалом, образующим пористый участок 32, как это показано на фиг.13, где пористый материал 49 представляет собой такой же материал, что и пористый материал, образующий пористый участок 32, или может быть образован раздельно от пористого участка 32 и может быть связан с пористым участком 32, как это показано на фиг.14, вне зависимости от того, является или нет пористый материал 49 таким же материалом, как пористый материал, образующий пористый участок 32.

Так как канал 33 охлаждающего газа заполнен электропроводным пористым материалом 49, который является газопроницаемым, ребра и канавки отсутствуют, так что вырабатываемая вода может поступать в канал 33 охлаждающего газа главным образом равномерно, практически во всех областях пористого участка 32. Более того, так как канавки отсутствуют, электрический контакт между сепараторами достигается даже у канала 33 охлаждающего газа, за счет чего снижается сопротивление электрического контакта.

В соответствии с вариантом 10 настоящего изобретения, показанным на фиг.15, топливный элемент содержит МЕА и сепаратор 18, причем канал газообразного реагента образован в сепараторе 18 у обращенной к МЕА поверхности сепаратора. Участок 32' обмена воды образован в сепараторе 18, причем канал 33 охлаждающего газа образован у поверхности сепаратора, противоположной поверхности, у которой образован участок 32' обмена воды. Таким образом, в варианте 10 настоящего изобретения пористый участок 32 других вариантов настоящего изобретения заменен участком 32' обмена воды. Участок 32' обмена воды изготовлен из порошкового пористого материала, который не пропускает газ и может осуществлять только обмен воды. В качестве пористого материала может быть использован такой известный пористый материал, который не пропускает газ во влажном состоянии, но пропускает газ в сухом состоянии. Желательно, чтобы этот пористый материал был электропроводным и представлял собой такой же материал, что и материал сепаратора 18, с точки зрения соединения.

В варианте 10 в соответствии с настоящим изобретением структуры, в которых канал 33 охлаждающего газа соединен на стороне ниже по течению с каналом газообразного реагента, для подачи газообразного реагента в топливный элемент, и в которых участок 32' обмена воды образован только на участке сепаратора, где расположен участок ниже по течению канала газообразного реагента, являются такими же структурами, которые используют в других вариантах настоящего изобретения, причем их эффективность и технические преимущества аналогичны характеристикам других вариантов настоящего изобретения.

В варианте 10 в соответствии с настоящим изобретением, так как участок 32' обмена воды позволяет проходить через него только воде и не позволяет проходить через него газу, первый газ, протекающий в первом газовом канале у первой поверхности участка 32' обмена воды, может отличаться от второго газа, протекающего во втором газовом канале, расположенном у второй, противоположной поверхности участка 32' обмена воды. Даже когда различные газы протекают в первом и втором газовых каналах, не происходит перемешивание газов друг с другом. На фиг.15 показано, что воздух протекает вдоль первой поверхности участка 32' обмена воды, а сухой водород протекает вдоль второй, противоположной поверхности участка 32' обмена воды. Сухой водород увлажняется водой, которая поступает через участок 32' обмена воды из воздуха, протекающего на участке ниже по течению канала газообразного окислителя. Увлажненный водород втекает в канал топливного газа и используется в качестве газообразного реагента, в своем исходном состоянии. В результате затопление на участке ниже по течению канала газообразного окислителя исключается, и нет необходимости предусматривать средство увлажнения, которое должно быть предусмотрено в обычной системе.

В соответствии с вариантом 11 настоящего изобретения, показанным на фиг.16 и фиг.17, топливный элемент 10 содержит МЕА, первый сепаратор 18, расположенный на одной стороне МЕА, и второй сепаратор 18, расположенный на другой стороне МЕА. Каналы 27 и 28 газообразного реагента образованы соответственно у обращенных к МЕА поверхностей первого и второго сепараторов. Участок по меньшей мере только первого сепаратора или только второго сепаратора, в направлении по меньшей мере к одному сепаратору от боковой поверхности канала газообразного реагента к противоположной поверхности, по меньшей мере в одной области боковой поверхности канала газообразного реагента, изготовлен из пористого материала 51.

Сепаратором 18 может быть сепаратор из углерода или сепаратор из металла. В случае металлического сепаратора пористым материалом 51 может быть газопроницаемый пористый спекшийся материал.

В примерах, показанных на фиг.16 и фиг.17, участок сепаратора 18 (второго сепаратора), расположенный на стороне ниже по течению канала 28 газообразного окислителя, изготовлен пористым, чтобы образовать пористый участок 32, причем у поверхности пористого участка 32, противоположной боковой поверхности канала газообразного окислителя, образован канал 33 охлаждающего газа, так что канал 28 газообразного окислителя имеет флюидальное сообщение с каналом 33 охлаждающего газа через пористый участок 32.

Более того, по меньшей мере один участок (все участки в данном примере) поверхности сепаратора на стороне канала 27 топливного газа и по меньшей мере один участок 28 (все участки в данном примере, кроме пористого участка 32) поверхности сепаратора на стороне канала 28 газообразного окислителя, за исключением пористого участка 32, участок в направлении толщины (в направлении от одной поверхности к другой, противоположной поверхности сепаратора) на стороне канала 27, 28 газообразного реагента (ребро и участок основания канавки канала газообразного реагента) сепаратора 18 изготовлены из пористого материала 51. Участок в направлении толщины (в направлении от одной поверхности к другой, противоположной поверхности сепаратора) стороны канала охладителя 26 сепаратора изготовлен из газонепроницаемого (не пропускающего газ) материала, так что канал 27, 28 газообразного реагента не имеет флюидального сообщения с каналом охладителя 26. В сепараторе 18, в котором образован пористый участок 32, участок, изготовленный из пористого материала 51, сообщается с пористым участком 32.

Когда охлаждающий газ протекает в канале охлаждающего газа 33, вода, которая имеется на участке ниже по течению канала газообразного реагента, испаряется в охлаждающий газ, за счет чего исключается затопление. Количество сухого воздуха, протекающего в канале 33 охлаждающего газа, является регулируемым. В канале охладителя 26 протекает LLC (долговечный незамерзающий жидкий охладитель). За счет подачи газообразного реагента, который протекает через канал 33 охлаждающего газа в канал 27, 28 газообразного реагента, предотвращается высушивание на впуске канала 27, 28 газообразного реагента.

Участок 51, изготовленный из пористого материала, может быть образован в сепараторе, в котором пористый участок 32 не образован (в сепараторе со стороны анода в данном примере).

Когда участок 51, изготовленный из пористого материала, образован в сепараторе, в котором образован пористый участок 32 (в сепараторе со стороны катода в данном примере), то тогда изготовленный из пористого материала участок 51 может быть образован только в одной области зоны, где образован канал газообразного реагента. Например, когда пористый участок 32 образован на участке ниже по течению канала 28 газообразного окислителя, то изготовленный из пористого материала участок 51 может быть образован только на среднем участке канала 28 газообразного окислителя или может быть образован на среднем участке и на участке выше по течению канала 28 газообразного окислителя.

Изготовленный из пористого материала участок 51 может быть образован на каждом участке основания канавки и ребра, образующих канал 27, 28 газообразного реагента, или может быть образован только в ребре, образующем канал 27, 28 газообразного реагента. Участок сепаратора, противоположный участку 51, изготовленному из пористого материала, и противоположный каналу 27, 28 газообразного реагента (участок сепаратора на стороне, где образован канал охладителя), изготовлен из газонепроницаемого (не пропускающего газ) материала.

Что касается технических преимуществ варианта 11 настоящего изобретения, то следует иметь в виду, что так как пористый участок 32 образован в сепараторе 18 и охлаждающий газ протекает вдоль поверхности пористого участка, а вода в газообразном реагенте и вырабатываемая вода протекают через пористый участок 32 в охлаждающий газ, то затопление на стороне канала 27, 28 газообразного реагента исключено.

Более того, за счет подачи охлаждающего газа, имеющего поглощенную воду, в канал 27, 28 газообразного реагента может быть исключено высушивание на участке выше по течению канала газообразного реагента.

Более того, так как участок сепаратора на стороне канала 27, 28 газообразного реагента в направлении толщины (в направлении от одной поверхности к другой, противоположной поверхности сепаратора) сепаратора, по меньшей мере в одной области сепаратора, кроме той области, в которой образован пористый участок 32, изготовлен из пористого материала 51, то содержащая газ вода и вырабатываемая вода во всех областях, кроме той области, в которой образован пористый участок 32, поглощаются пористым материалом 51. Вода, поглощенная пористым материалом 51, движется, за счет капиллярности, от участка, где образован пористый участок 51, к участку, где образован пористый участок 32, и, в свою очередь, от пористого участка 32 в охлаждающий газ, где вода поглощается охлаждающим газом. В результате исключается затопление во всех областях, кроме области, где образован пористый участок 32.

Более того, так как участок сепаратора на стороне канала 27, 28 газообразного реагента в направлении толщины (в направлении от одной поверхности к другой, противоположной поверхности сепаратора) сепаратора изготовлен из пористого материала 51, то газообразный реагент вероятнее всего будет протекать в ребра, образующие канавку (то есть канал 27, 28 газообразного реагента) между ними, так что повышается концентрация газа на участке слоя 13, 16 газовой диффузии, прижатого ребром, за счет чего повышается выработка энергии.

Можно привести следующие технические преимущества и применимость в промышленности предложенного топливного элемента:

(1) Так как пористый участок образован в сепараторе и канал охлаждающего газа образован у поверхности пористого участка, противоположной поверхности, где образован газообразный реагент, то топливный элемент в соответствии с настоящим изобретением может производить как удаление (откачку) вырабатываемой воды, так и собственное охлаждение.

Более того, в соответствии с настоящим изобретением достигаются следующие технические преимущества топливного элемента:

(2) В том случае, когда канал охлаждающего газа флюидально соединен с каналом подачи газообразного реагента, для подачи газообразного реагента в топливный элемент, средство увлажнения для газообразного реагента не требуется, а если оно есть, то его мощность может быть небольшой.

(3) В том случае, когда канал охлаждающего газа является управляемым, то возможно управление удалением воды.

(4) В том случае, когда (пористый) участок сепаратор образован только там, где находится участок ниже по течению канала газообразного реагента, то затопление эффективно подавляется, так как участок ниже по течению канала газообразного реагента и участок возможного появления вырабатываемой воды совпадают друг с другом.

(5) В том случае, когда предусмотрен другой (второй) канал охлаждения на участке сепаратора, где находится участок выше по течению канала газообразного реагента, то за счет направления охлаждающей воды во второй канал охлаждения участок сепаратора, где находится указанный участок выше по течению, может быть охлажден при помощи охлаждающей воды, которая имеет более высокую охлаждающую способность, чем газ.

(6) В том случае, когда ребро или ребро и часть основания ребра, расположенная в нижней части ребра, газового канала, выбранного из группы, в которую входят по меньшей мере один канал газообразного реагента и канал охлаждающего газа, образованные на пористом участке, имеют большую пористость, чем любая другая часть пористого участка, то вырабатываемая вода может поступать в канал охлаждающего газа практически во всех областях пористого участка, вне зависимости от наличия ребра или канавки пористого участка.

(7) В том случае, когда газовый канал, выбранный из группы, в которую входят по меньшей мере один канал газообразного реагента и канал охлаждающего газа, имеет меньшее отношение ребра к канавке у пористого участка, чем на любом другом участке сепаратора, кроме пористого участка (участка сепаратора, охлаждаемого при помощи LLC), то вырабатываемая вода может поступать в канал охлаждающего газа практически во всех областях пористого участка, вне зависимости от наличия ребра или канавки пористого участка.

(8) В том случае, когда канал охлаждающего газа, образованный на пористом участке сепаратора, заполнен пористым материалом, вырабатываемая вода может поступать в канал охлаждающего газа практически во всех областях пористого участка.

(9) В том случае, когда газы на противоположных сторонах пористого участка аналогичны друг другу, не возникает проблем, даже если эти газы перемешиваются друг с другом.

(10) В том случае, когда воздуходувка флюидально соединена с каналом охлаждающего газа сепаратора на стороне выше по течению канала охлаждающего газа, канал охлаждения имеет повышенное давление, так что новый газообразный реагент подается из канала охлаждающего газа через пористый участок в участок ниже по течению канала газообразного реагента (где концентрация газа понижена). В результате повышается выработка энергии на участке ниже по течению канала газообразного реагента.

(11) В том случае, когда воздуходувка расположена в соединительном канале, расположенном на стороне ниже по течению каналов охлаждающего газа сепаратора, давление в канале охлаждающего газа сепаратора является отрицательным, так что у пористого участка газ вытекает из канала газообразного реагента в канал охлаждающего газа через пористый участок, в результате чего вырабатываемая вода движется вместе с газовым потоком и ускоряется удаление вырабатываемой воды.

(12) В том случае, когда соединительный канал соединен при помощи (дополнительного) канала с устройством выработки вакуума на стороне ниже по течению канала охлаждающего газа, то при возможной блокировке газового потока посторонними веществами у пористого участка посторонние вещества могут отсасываться за счет выработки вакуума, что позволяет снять блокировку.

(13) В том случае, когда канал охлаждающего газа представляет собой воздушный канал, охлаждающий газ является увлажненным и он может быть использован, в своем исходном состоянии, в качестве газообразного окислителя.

(14) В том случае, когда канал охлаждающего газа представляет собой канал топливного газа, охлаждающий газ является увлажненным и он может быть использован, в своем исходном состоянии, в качестве топливного газа.

(15) В том случае, когда предусмотрены два сепаратора и канал охлаждающего газа, образованный в одном сепараторе, представляет собой воздушный канал, в то время как канал охлаждающего газа, образованный в другом сепараторе, представляет собой канал топливного газа, увлажненный охлаждающий газ, протекающий в воздушном канале, может быть использован, в своем исходном состоянии, в качестве газообразного окислителя, а увлажненный охлаждающий газ, протекающий в канале топливного газа, может быть использован, в своем исходном состоянии, в качестве топливного газа.

(16) В том случае, когда блок обмена воды позволяет проходить через него только воде и не позволяет газу проходить через него, не возникает проблем даже в том случае, когда различные газы протекают в каналах на противоположных сторонах блока обмена воды.

(17) В том случае, когда участок сепаратора в направлении сепаратора от стороны поверхности канала газообразного реагента к противоположной поверхности, по меньшей мере в одной области стороны поверхности канала газообразного реагента, изготовлен из пористого материала, то улучшается как удаление (откачка) воды у поверхности накопления электричества, так и подвод газа к электроду.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОГЕНЕРИРУЮЩИЙ СТРОИТЕЛЬНЫЙ БЛОК | 2007 |

|

RU2338039C1 |

| ОТОПИТЕЛЬНЫЙ СТРОИТЕЛЬНЫЙ БЛОК | 2007 |

|

RU2338038C1 |

| БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ, СИСТЕМА ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ИЗГОТОВЛЕНИЯ БАТАРЕИ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2004 |

|

RU2296393C2 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И ПОДВИЖНОЕ ТЕЛО | 2001 |

|

RU2233511C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕМБРАНОЙ, АРМИРОВАННОЙ ВОЛОКНОМ | 1996 |

|

RU2146406C1 |

| СИСТЕМА ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2005 |

|

RU2416842C2 |

| ОГНЕВОЙ ТЕПЛОГЕНЕРАТОР, СИСТЕМА И СПОСОБ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ ПЛАСТА | 2011 |

|

RU2586561C2 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2003 |

|

RU2286622C2 |

| ГАЗООТДЕЛИТЕЛЬ ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 1999 |

|

RU2199800C2 |

| БЛОК ТОПЛИВНЫХ ЭЛЕМЕНТОВ НА ТВЕРДОМ ПОЛИМЕРНОМ ЭЛЕКТРОЛИТЕ, БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ПОДАЧИ ХИМИЧЕСКИ АКТИВНОГО ГАЗА В ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2002 |

|

RU2269842C2 |

Изобретение относится к топливным элементам с полимерным электролитом. Техническим результатом изобретения является улучшение удаления вырабатываемой воды и предотвращение снижения электрических характеристик. Согласно изобретению предложен топливный элемент, в сепараторе которого образован пористый участок. У поверхности пористого участка, противоположной поверхности, где образован канал газообразного реагента, образован канал охлаждающего газа. Канал охлаждающего газа может быть соединен с каналом газообразного реагента для подачи газообразного реагента в топливный элемент. Канал охлаждающего газа является управляемым по расходу газа. Пористый участок образован только в той части сепаратора, где расположен участок ниже по течению канала газообразного реагента. В сепараторе, на участке выше по течению относительно канала газообразного реагента, образован канал охладителя. Ребро и часть основания ребра имеют более высокую пористость. Канавка может быть заполнена пористым материалом. Пористый участок может быть заменен участком обмена воды. Еще один участок сепаратора, кроме пористого участка, может быть изготовлен из пористого материала. 15 з.п. ф-лы, 18 ил.

комплект мембрана - электрод и

сепаратор, который имеет обращенную к указанному комплекту поверхность, обращенную к электроду, и канал газообразного реагента, образованный в сепараторе у обращенной к указанному комплекту поверхности сепаратора, содержащий участок выше по течению и участок ниже по течению потока газообразного реагента,

причем сепаратор содержит пористый участок (32), образованный по меньшей мере на указанном участке ниже по течению канала газообразного реагента сепаратора, при этом пористый участок содержит первую поверхность, обращенную к электроду указанного комплекта, и вторую поверхность, противоположную указанной первой поверхности пористого участка, причем канал газообразного реагента образован на первой поверхности пористого участка, канал (33 или 33') охлаждающего газа образован на второй поверхности пористого участка и канал охладителя (26), независимый от канала охлаждающего газа, образован на противоположной стороне поверхности сепаратора, обращенной к комплекту, в той части сепаратора, в которой расположен участок выше по течению канала газообразного реагента.

| ТОПЛИВНЫЙ ЭЛЕМЕНТ, ИСПОЛЬЗУЮЩИЙ ИНТЕГРАЛЬНУЮ ТЕХНОЛОГИЮ ПЛАСТИН ДЛЯ РАСПРЕДЕЛЕНИЯ ЖИДКОСТИ | 1995 |

|

RU2174728C2 |

| WO 00/54350 А1, 14.09.2000 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2006-12-10—Публикация

2003-01-28—Подача