Ссылка на предыдущую заявку

Данная заявка утверждает преимущество предварительной заявки № 60/729,705, зарегистрированной 24 октября 2005 года, полностью включенной в данный документ посредством ссылки.

Уровень техники

Данное изобретение относится к перфорированным пленкам, содержащим, по меньшей мере, один слой, а также к упаковочной таре, изготовленной из них. Подобные пленки и упаковочная тара содержат перфорационные отверстия, сочетание размеров и плотности которых позволяет осуществлять эффективное удаление воздуха и обуславливает улучшенную влагостойкость. Упаковочная тара по настоящему изобретению, в частности, допускает эффективное удаление воздуха в ходе заполнения под давлением веществами, представляющими собой высокодисперсные порошки. Данное изобретение также относится к способам получения подобных перфорированных пленок и упаковочной тары и к способам заполнения подобной упаковочной тары. Кроме того, данное изобретение относится к перфорированным пленкам, которые являются достаточно прочными для того, чтобы выдерживать тепло при горячем заполнении и значительные нагрузки, а также воздействие грубых поверхностей при обычных процессах упаковки и распределения.

В коммерческой деятельности, связанной с упаковкой порошков, критическим является использование воздухопроницаемой упаковочной тары (пакетов), так как упаковочную тару наполняют сжатым воздухом, который флюидизирует частицы порошка. Захваченный воздух необходимо удалить из упаковочной тары, иначе внутреннее давление в пакете увеличится и пакет порвется. Захваченный воздух необходимо удалять из упаковочной тары контролируемым способом для того, чтобы обеспечить максимальное улавливание флюидизированного порошка. В настоящее время захваченный воздух удаляют через перфорационные отверстия в пластиковых пакетах.

Наилучшая упаковочная тара должна предохранять порошок от высыпания, однако способность удерживать порошок должна быть сбалансирована с необходимостью выхода воздуха в ходе процесса заполнения. Как обсуждалось выше, один из способов выпуска воздуха заключается в перфорировании упаковочной тары. При этом размер и число перфорационных отверстий в упаковочной таре будет определять количество порошка, которое высыпается из упаковочной тары.

Патент U.S. 3,085,608 раскрывает полиэтиленовый лист или пакет, в котором полиэтиленовый материал перфорирован более или менее регулярным образом большим числом находящихся на определенном заранее расстоянии перфорационных отверстий. Такой пакет проницаем для воздуха при небольшом давлении, которое превышает или является меньше атмосферного давления, и фактически непроницаем для влаги или воды. Эта публикация раскрывает перфорационные отверстия со средним диаметром, находящимся в диапазоне от 0,020 до 0,045 дюймов.

Патент U.S. 4,672,684 раскрывает термопластичный транспортный мешок с термопластичным внутренним слоем, включающим в себя сетку, которая позволяет осуществлять упаковку представляющих собой высокодисперсные порошки материалы без выделения в ходе или после заполнения неприемлемого количества порошков в атмосферу. Эта публикация раскрывает внутреннюю сетку с размером перфорационных отверстий от 0,1 до 1,0 мм.

Европейская патентная заявка No. 0391661 A раскрывает слоистый листовой материал, образованный первым слоем и вторым слоем. Первый слой обладает определенной заранее плотностью/м2 микроотверстий с размером в диапазоне от 0,1 до 0,4 мм, которые обеспечивают этот слой регулируемой степенью пористости, тем самым делая данный слой проницаемым для воздуха, который может проходить через вышеупомянутые отверстия. Второй слой обладает волокнистой проницаемой для воздуха структурой и фактически непроницаем для жидкостей и частиц.

Патент U.S. 4,743,123 раскрывает пластиковый пакет, изготовленный из полиолефинового материала, такого как полиэтилен, для упаковки материалов, состоящих из частиц размером менее 50 мкм, и закрытый пакет, содержащий подобные материалы, а также представляющий собой тонкую пленку материал для изготовления такого пакета. Стенка пакета из тонкой пленки обладает вентиляционными отверстиями с гладкими краями с максимальным размером 50-100 мкм, получаемыми посредством использования лазерного излучения. Расстояние между вентиляционными отверстиями является таковым, что предел прочности на разрыв данной тонкой пленки является фактически таким же, как предел прочности на разрыв подобной неперфорированной, тонкой пленки. Для тонкой пленки из полиэтилена низкой плотности толщиной 130-190 мкм расстояние между перфорационными отверстиями размера 80 мкм превышает 20 мм, для тонкой пленки из линейного полиэтилена низкой плотности толщиной 50-110 мкм расстояние между перфорационными отверстиями составляет, по меньшей мере, 5 мм. Такой пакет может состоять из двух слоев перфорированной тонкой пленки, причем перфорационные отверстия расположены в шахматном порядке по отношению друг к другу.

Патент U.S. 4,332,845 раскрывает пакет, где, по меньшей мере, часть материала, образующего пакет, в котором запечатано поглощающее кислород вещество состоит из ламинированного листа, в котором проницаемый для газа лист ламинирован с одной или обеих сторон микропористой пленкой для придания слоистой структуры двум внешним слоям. Два внешних слоя обладают различными температурами размягчения, а слой с более низкой температурой размягчения образует внутреннюю поверхность данного пакета. Микропористая пленка раскрыта как пленка, обладающая множеством малых отверстий, и как газопроницаемая и водонепроницаемая при отсутствии различия между давлением снаружи пакета и давлением в пакете. Предпочтительно, чтобы размер отверстий составлял от 0,01 до 50 микрон, а расстояние вдоль короткой оси составляло менее 2 микрон.

GB 1265547 раскрывает способ и оборудование для упаковки веществ в виде микрочастиц или пылевидных продуктов в контейнеры, изготовленные из пластикового пленочного материала. Эта публикация раскрывает контейнер, изготовленный из перфорированного ориентированного пластикового пленочного материала, в котором отверстия обладают диаметром меньше среднего размера частиц упаковываемого продукта. Эта публикация раскрывает пакет, получаемый из трубы, изготовленной из пленки полиэтилена высокого давления с отверстиями размера 0,02 мм на заданной площади такого пленочного материала.

Дополнительные применения, связанные с использованием пленок и упаковкой, раскрыты в патентах, публикациях и патентных заявках U.S. 5,493,844, U.S. 4,672,684, U.S. 4,456,570, U.S. 4,579,154, U.S. No. 2003/0085213, U.S. 5,427,807, U.S. 6,086,967, U.S. 5,389,448, U.S. 6,579,607, U.S. 5,139,855, EP 0060599, EP 0500931 А1, WO 03/074594 и WO 03/095197.

Однако в этих публикациях не рассматривают мягкую упаковочную тару, изготовленную из воздухопроницаемых пленок, которые являются рентабельными для производства и обладают хорошими механическими свойствами, которую можно эффективно заполнять под давлением порошкообразным материалом и которая будет обладать способностью эффективно выпускать захваченный воздух при пониженной потере порошка вследствие высыпания или распыления.

Таким образом, существует потребность в воздухопроницаемых пленках, которые являются рентабельными для производственных целей и обладают хорошими механическими свойствами. Существует дополнительная потребность в мягкой упаковочной таре, изготовленной из таких пленок, которую можно эффективно заполнять под давлением порошкообразным материалом и которая будет обеспечивать эффективное удаление захваченного воздуха. Как обсуждалось выше, для обеспечения максимального захвата флюидизированного порошка и понижения количества порошка (пыли) на внешней поверхности пакета захваченный воздух необходимо удалять контролируемым способом. Таким образом, существует потребность в минимизации количества пыли при обеспечении, в то же время, быстрого и эффективного удаления захваченного воздуха в ходе процесса заполнения. Упаковочная тара должна также обладать хорошей влагостойкостью и хорошей структурной целостностью, в особенности, при повышенных температурах. При типичном процессе заполнения порошками тепло, выделяющееся в процессе наполнения пакета, может приводить к увеличению температуры пакета до 100°С.

Также существует потребность в создании пленок с минимальным количеством поверхностных дефектов, с пригодными для печатания поверхностями и хорошей структурной целостностью. Существует дополнительная потребность в создании воздухопроницаемой пленки, которая не испытывает необходимости выдерживать высокую нагрузку наполнителем. По меньшей мере, нижеследующее изобретение удовлетворяет некоторым из этих, а также другим потребностям.

Раскрытие изобретения

Данное изобретение описывает перфорированную пленку, содержащую, по меньшей мере, один слой, причем, по меньшей мере, один слой содержит перфорационные отверстия с индивидуальным размером меньше или равным 100 микрон (мкм), а отношение суммарной перфорированной площади к общей площади поверхности пленки находится в диапазоне от 400000 до 2000000 квадратных микрон на квадратный дюйм пленки ((мкм)2/(дюйм)2).

Кроме того, данное изобретение описывает способ получения перфорированной пленки, содержащей, по меньшей мере, один слой, причем вышеуказанный способ включает в себя:

а) выбор термопластичного полимера или смеси полимеров, подходящих для создания, по меньшей мере, одного слоя;

б) получение пленки из термопластичного полимера или смеси полимеров, такой как пленки, получаемой раздувом или поливом;

в) перфорирования вышеупомянутой пленки для получения перфорированной пленки; и

где, по меньшей мере, один слой содержит перфорационные отверстия с индивидуальным размером меньше или равным 100 микрон (мкм) и где отношение суммарной перфорированной площади к общей площади поверхности пленки находится в диапазоне от 400000 до 2000000 квадратных микрон на квадратный дюйм пленки ((мкм)2/(дюйм)2).

Данное изобретение также описывает способ заполнения упаковочной тары порошкообразными материалами, причем вышеуказанный способ включает в себя введение с использованием сжатого газа порошкообразных материалов в упаковочную тару подходящей емкости для получения заполненной упаковочной тары, при этом упаковочная тара изготовлена из перфорированной пленки, содержащей, по меньшей мере, один слой, причем, по меньшей мере, один слой содержит перфорационные отверстия с индивидуальным размером меньше или равным 100 микрон (мкм), а отношение суммарной перфорированной площади к общей площади поверхности пленки находится в диапазоне от 400000 до 2000000 квадратных микрон на квадратный дюйм пленки ((мкм)2/(дюйм)2).

Краткое описание чертежей

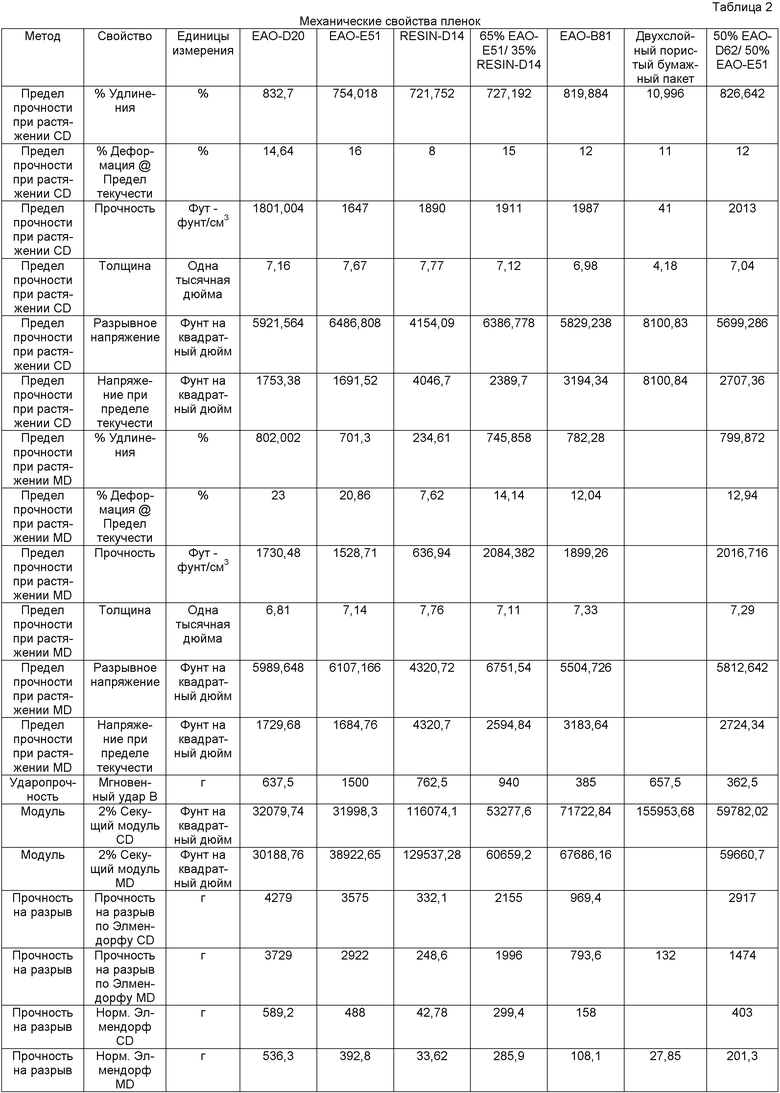

Фиг.1 представляет собой зависимость проницаемости по Гурли (Gurley) (сек) от суммарной перфорированной площади (мкм)2/(дюйм)2 для перфорированных полиолефиновых пленок в сравнении с пористым бумажным пакетом.

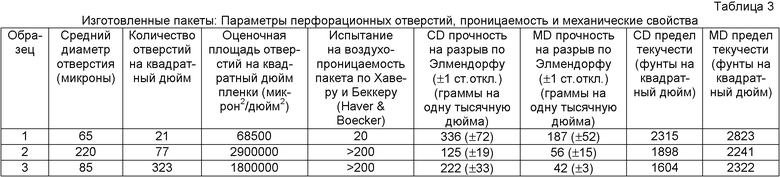

Фиг.2 изображает альтернативные перфорационные шаблоны.

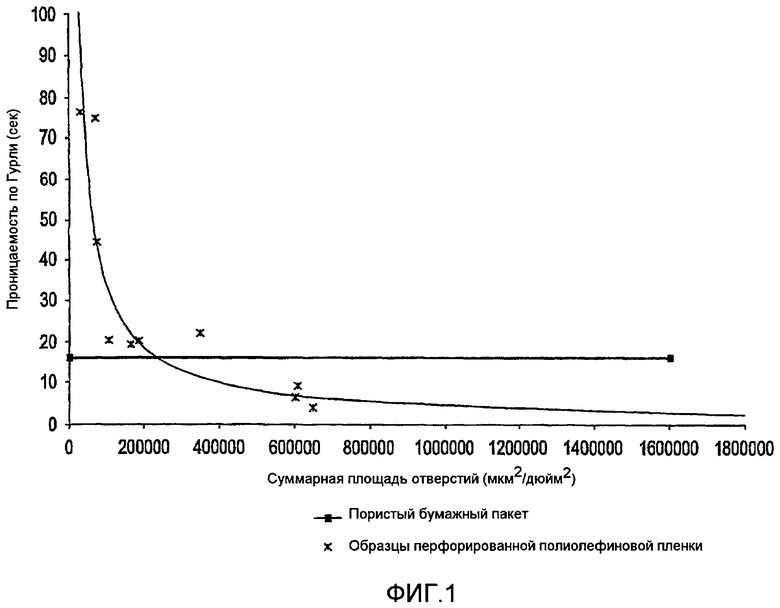

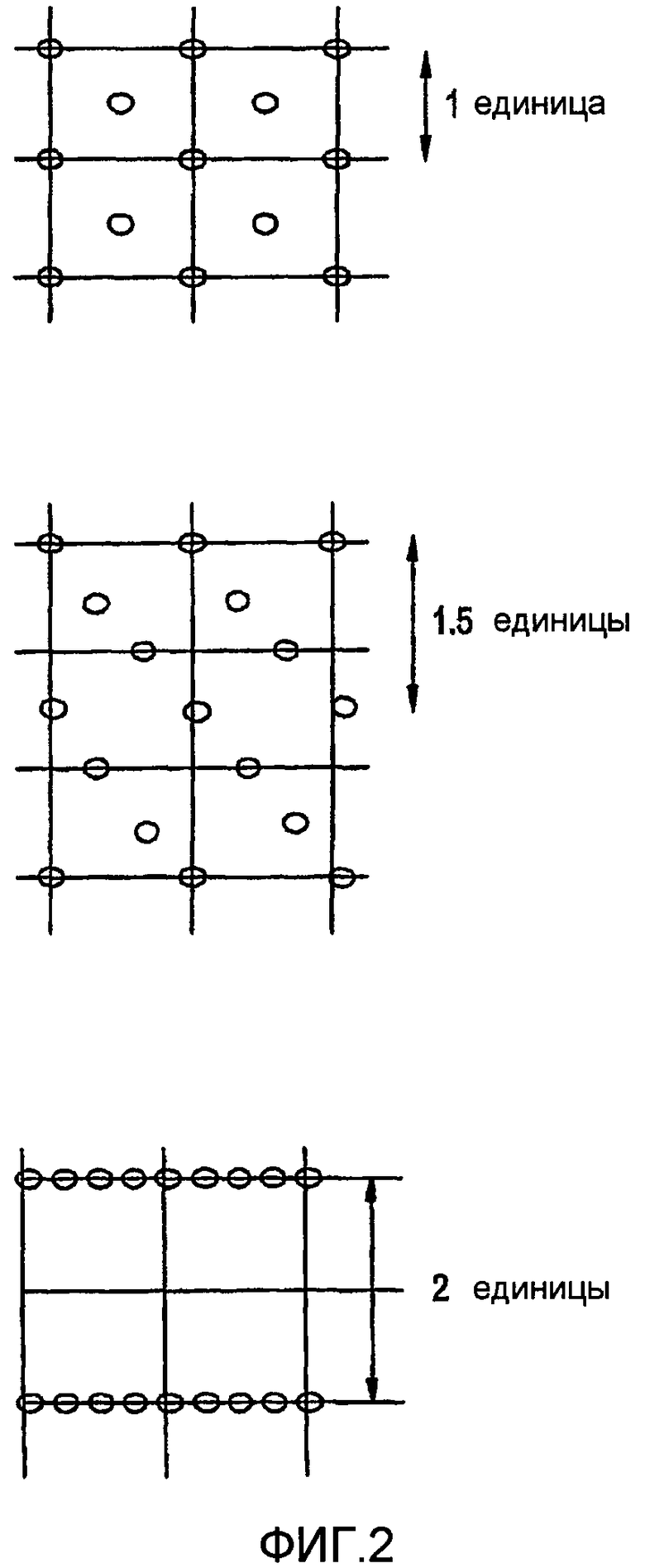

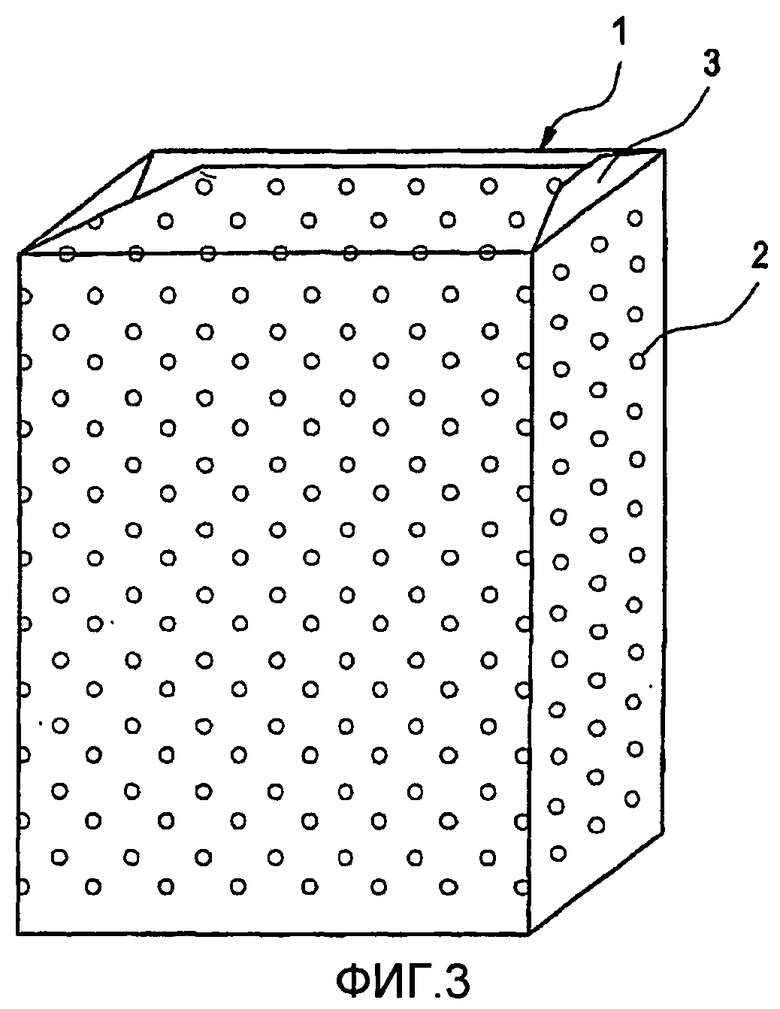

Фиг.3 представляет собой схематическое изображение пакета с клапаном (1) с равномерным (равномерно расположенными) расположением перфорационных отверстий (перфорационные отверстия обозначены как (2)) и отверстием (3).

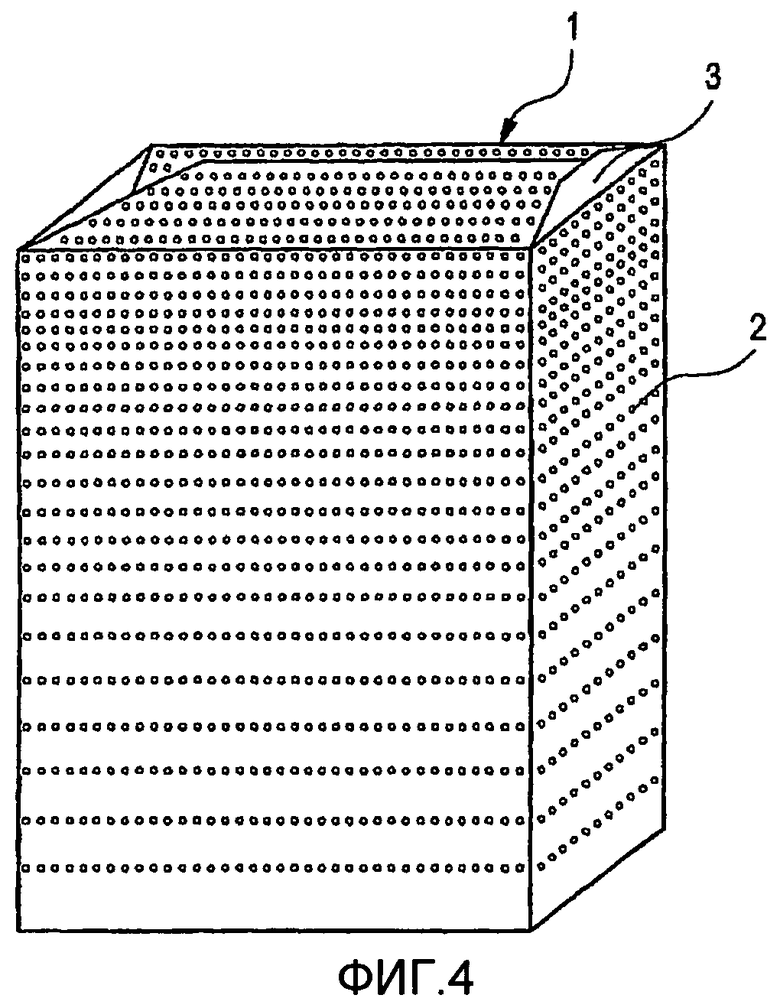

Фиг.4 представляет собой схематическое изображение пакета с клапаном (1) с перфорационными отверстиями, нанесенными с несколькими отличающимися плотностями, (перфорационные отверстия обозначены как (2)) и отверстием (3).

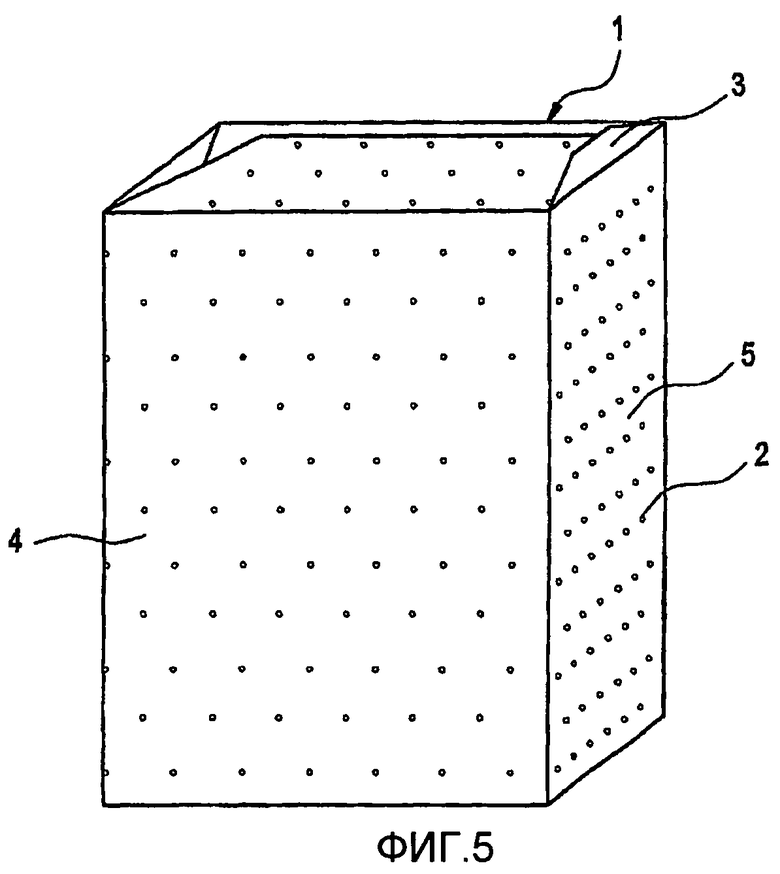

Фиг.5 представляет собой схематическое изображение пакета с клапаном (1) с более высокой плотностью перфорационных отверстий (перфорационные отверстия обозначены как (2)) на площади боковой поверхности (5) по сравнению с площадью передней поверхности (4) и отверстием (3).

Осуществление изобретения

Изобретение обеспечивает перфорированные пленки и упаковочную тару, которые обладают хорошим сочетанием проницаемости, устойчивости к воздействию влаги и механических свойств. Перфорированная упаковочная тара, изготовленная из пленок согласно данному изобретению, также обеспечивает достаточное удаление захваченного воздуха в ходе процесса заполнения порошком под давлением при уменьшении, в то же время, количества порошка (пыли) на внешней поверхности пакета. В частности, данное изобретение описывает перфорированную пленку, содержащую, по меньшей мере, один слой, причем, по меньшей мере, один слой содержит перфорационные отверстия с индивидуальным размером меньше или равным 100 микрон (мкм), а отношение суммарной перфорированной площади к общей площади поверхности пленки находится в диапазоне от 400000 до 2000000 квадратных микрон на квадратный дюйм пленки ((мкм)2/(дюйм)2). В одном из вариантов данного изобретения перфорационные отверстия обладают одинаковыми размерами. В еще одном варианте данного изобретения размер перфорационных отверстий находится в диапазоне от 10 микрон до 100 микрон. В другом варианте пленка содержит, по меньшей мере, три слоя, где, по меньшей мере, один внутренний слой является открытым и/или способным к повторной герметизации пористым слоем.

В другом варианте данного изобретения, по меньшей мере, один слой пленки образован из композиции, которая содержит, по меньшей мере, один термопластичный полимер. В другом варианте данного изобретения термопластичный полимер представляет собой полиолефин. В другом варианте данного изобретения композиция содержит 50 или более весовых процентов гомополимера или интерполимера на основе этилена. В еще одном дополнительном варианте данного изобретения композиция содержит 40 или менее весовых процентов гомополимера или интерполимера на основе пропилена. Можно попарно связывать полимерные молекулы гомополимера или интерполимера на основе пропилена.

В еще одном варианте данного изобретения пленка обладает проницаемостью по Гурли меньше 50 сек на 100 кубических сантиметров воздуха, а более предпочтительно меньше 30 сек на 100 кубических сантиметров воздуха. В другом варианте данного изобретения пленка содержит от 60 до 1000 перфорационных отверстий на квадратный дюйм пленки.

Изобретение также обеспечивает упаковочную тару, изготовленную из пленки по данному изобретению, как описано в данном документе. В одном варианте упаковочная тара содержит две или несколько прослойки(ек) и содержит перфорационные отверстия на одной или нескольких обозначенных областей на поверхности упаковочной тары.

Изобретение также обеспечивает дополнительные варианты получения пленок и/или упаковочной тары, описанных в данном документе, или комбинации этих вариантов получения.

Дополнительно данное изобретение обеспечивает способ получения перфорированной пленки, содержащей, по меньшей мере, один слой, причем вышеупомянутый способ включает в себя:

а) выбор термопластичного полимера или смеси полимеров, подходящих для создания, по меньшей мере, одного слоя;

б) получение пленки из термопластичного полимера или смеси полимеров, такой как пленки, получаемой раздувом или поливом;

в) перфорирования вышеупомянутой пленки для получения перфорированной пленки; и

где, по меньшей мере, один слой содержит перфорационные отверстия с индивидуальным размером меньше или равным 100 микрон (мкм) и где отношение суммарной перфорированной площади к общей площади поверхности пленки находится в диапазоне от 400000 до 2000000 квадратных микрон на квадратный дюйм пленки ((мкм)2/(дюйм)2). В одном из вариантов осуществления перфорационные отверстия локализованы на одной или нескольких обозначенных областях пленки. Изобретение также описывает дополнительные варианты осуществления этого способа, как описано в данном документе, и комбинации этих вариантов осуществления.

Данное изобретение также обеспечивает способ заполнения упаковочной тары порошкообразными товарами, причем вышеупомянутый способ включает в себя введение порошкообразных материалов с использованием сжатого газа, обычно воздуха, в упаковочную тару подходящей емкости для получения заполненной упаковочной тары, где упаковочная тара изготовлена из перфорированной пленки, содержащей, по меньшей мере, один слой, и где, по меньшей мере, один слой содержит перфорационные отверстия с индивидуальным размером меньше или равным 100 микрон (мкм) и где отношение суммарной перфорированной площади к общей площади поверхности пленки находится в диапазоне от 400000 до 2000000 квадратных микрон на квадратный дюйм пленки ((мкм)2/(дюйм)2). Изобретение также обеспечивает дополнительные варианты осуществления этого способа, как описано в данном документе, и комбинации этих вариантов осуществления.

Перфорированные пленки по данному изобретению обладают лучшим сочетанием проницаемости, устойчивости к влаге и механическими свойствами по сравнению с пленками, выбранными для сравнения, размеры перфорационных отверстий, перфорированных площадей и/или плотности перфорации которых выходят за пределы таковых для пленок по данному изобретению. Упаковочную тару, изготовленную из таких пленок, можно заполнять высокодисперсными порошкообразными материалами под давлением и она обладает хорошей проницаемостью по отношению к захваченному воздуху, образующемуся в ходе процесса заполнения. В ходе выделения воздуха подобная упаковочная тара показывает меньшее количество порошка (пыли) на внешней поверхности упаковочной тары по сравнению с упаковочной тарой, изготовленной из пленок, выбранных для сравнения. Как обсуждалось, такая упаковочная тара также обладает отличной влагостойкостью и отличными механическими свойствами, такими как прочность на разрыв по Элмендорфу, 2% секущий модуль, прочность на прокол и устойчивость к мгновенному удару.

Как обсуждалось выше, данное изобретение описывает воздухопроницаемые пленки и мягкую упаковочную тару, изготовленную из таких пленок. Мягкую упаковочную тару можно эффективно наполнять порошкообразными материалами в условиях использования повышенного давления (например, при использовании сжатого воздуха). Для изготовления упаковочной тары по данному изобретению используют перфорированную пленку, содержащую, по меньшей мере, один слой (или прослойку). В одном из вариантов осуществления перфорированная пленка содержит только один слой или прослойку.

Упаковочная тара, изготовленная из пленок по данному изобретению, может содержать порошкообразные материалы, частицы которых обладают разнообразными размерами. В одном из вариантов осуществления, размер частиц подобных материалов может находиться в диапазоне от 1 мкм до 100 мкм. Частица может обладать любой формой, такой как сферическая форма или неправильная и неоднородная форма.

Пленки по данному изобретению можно применять для упаковки материалов любого типа, включая материалы в виде высокодисперсных частиц, порошков, гранул и насыпные грузы, в частности, для упаковки чувствительных к воздействию влаги материалов, а также чувствительных к воздействию влаги порошкообразных материалов. Изготовленная из пленки по данному изобретению упаковочная тара является, в особенности, полезной при упаковке порошкообразных материалов, таких как цемент, известь, тальк, порошок талька, поливинилхлорид, гипс, какао, кукурузная мука, мука и порошкообразный сахар.

Упаковочную тару, изготовленную из пленки по данному изобретению, можно термически или механически обрабатывать с помощью дополнительных технологических стадий так, как необходимо для конкретных потребностей, связанных упаковкой. При этом данное изобретение описывает упаковочную тару, которую можно использовать в ходе обычных технологических стадий, связанных с упаковкой порошков, без необходимости применения дополнительной технологической стадии или без необходимости изменения технологической стадии.

Пленки по данному изобретению можно получить без использования большого количества наполнителя, такого как карбонат кальция. Компоненты, представляющие собой наполнители, обычно присутствуют в количествах 50 или более весовых процентов. Наполнители часто используют в составе рецептуры пленки для получения отверстий в конечной пленке. Обычно пленку отливают из такой рецептуры пленки, а затем отлитую пленку растягивают для получения отверстий около скоплений частиц наполнителя. В одном из вариантов осуществления пленка по данному изобретению содержит менее 50 весовых процентов наполнителя. В другом варианте осуществления пленка по данному изобретению содержит менее 25 весовых процентов наполнителя. В другом варианте осуществления пленка не содержит компонента, представляющего собой наполнитель.

Пленки по данному изобретению перфорируют, используя обычно механические способы, включая валики или пластины с игольчатой гарнитурой, либо обрабатывая с помощью лазера, не ограничиваясь однако ими.

Обзор пленок/упаковки

Размеры перфорационных отверстий, подходящих для пленок по данному изобретению, составляют менее 100 микрон (мкм), предпочтительно менее 90 микрон, а более желательно менее 80 микрон. В одном из вариантов осуществления размер перфорационных отверстий составляет от 10 микрон до 100 микрон, предпочтительно от 30 микрон до 100 микрон, более желательно от 50 микрон до 100 микрон, а еще более предпочтительно от 60 микрон до 100 микрон. Все индивидуальные значения и поддиапазоны от 10 микрон до 100 микрон включены в данный документ и раскрыты в данном документе. В другом варианте осуществления размер перфорационных отверстий составляет от 60 микрон до 90 микрон. В другом варианте осуществления размер перфорационных отверстий составляет от 10 микрон до 40 микрон. В другом варианте осуществления размер перфорационных отверстий больше или равен 10 микрон, предпочтительно больше или равен 20 микрон, а более желательно больше или равен 30 микрон. В другом варианте осуществления размер перфорационных отверстий меньше или равен 100 микрон, предпочтительно меньше или равен 90 микрон, а более желательно меньше или равен 80 микрон.

Размер перфорационных отверстий обычно представляет собой средний диаметр, если форма отверстия является кругообразной, или средний эквивалентный диаметр, если форма не является кругообразной. Например, размер перфорационных отверстий в случае эллиптического отверстия являлся бы средним его двух диаметров.

Перфорационные отверстия на слоях пленки могут быть любого размера или формы, включая отверстия различной степени кругообразности, разнообразных треугольных форм, разнообразных прямоугольных форм и других многоугольных форм, неправильных форм и отверстия в виде щелей, но не ограничены ими. В одном из способов осуществления данного изобретения слои (или прослойки) пленки обладают перфорационными отверстиями одинакового размера или с градиентом размера. Размер перфорационных отверстий будет изменяться в зависимости от размера содержащегося материала. В другом варианте осуществления перфорационные отверстия обладают одинаковым размером. В предпочтительном варианте осуществления перфорационные отверстия обладают кругообразной формой.

Пленки по данному изобретению перфорируют, используя обычно механические способы, включая валики или пластины с игольчатой гарнитурой, либо обрабатывая с помощью лазера, не ограничиваясь однако ими. В одном из вариантов осуществления перфорационные отверстия получают на обеих сторонах пленки, такой как пленки, получаемой раздувом, или на обеих сторонах упаковочной тары. В другом варианте осуществления углубления, возникающие в результате перфорации, расположены на внешней стороне упаковочной тары, изготовленной из пленки по данному изобретению.

В другом варианте осуществления отношение суммарной перфорированной площади к общей площади поверхности пленки составляет от 400000 квадратных микрон на квадратный дюйм пленки ((мкм)2/(дюйм)2) до 2000000 (мкм)2/(дюйм)2, предпочтительно от 500000 (мкм)2/(дюйм)2 до 1000000 (мкм)2/(дюйм)2, а более желательно от 600000 (мкм)2/(дюйм)2 до 800000(мкм)2/(дюйм)2. Все индивидуальные значения и поддиапазоны от 400000 (мкм)2/(дюйм)2 до 2000000 (мкм)2/(дюйм)2 включены в данный документ и раскрыты в данном документе. В другом варианте осуществления отношение суммарной перфорированной площади к общей площади поверхности пленки больше или равно 400000 (мкм)2/(дюйм)2, предпочтительно больше или равно 500000 (мкм)2/(дюйм)2, а более желательно больше или равно 600000 (мкм)2/(дюйм)2. В другом варианте осуществления отношение суммарной перфорированной площади к общей площади поверхности пленки меньше или равно 2000000 (мкм)2/(дюйм)2, предпочтительно меньше или равно 1900000 (мкм)2/(дюйм)2, а более желательно меньше или равно 1800000 (мкм)2/(дюйм)2.

В другом варианте осуществления плотность перфорации составляет от 40 до 1500 перфорационных отверстий на квадратный дюйм, предпочтительно от 60 до 1000 перфорационных отверстий на квадратный дюйм, более желательно от 65 до 750 перфорационных отверстий на квадратный дюйм, а еще более предпочтительно от 100 до 500 перфорационных отверстий на квадратный дюйм пленки.

В другом варианте осуществления проницаемость пленки по Гурли составляет менее 50 секунд на 100 кубических сантиметров воздуха, предпочтительно менее 30, а более желательно менее 20. В другом варианте осуществления проницаемость пленки по Гурли составляет от 2 до 50 секунд на 100 кубических сантиметров воздуха, более предпочтительно от 5 до 40 секунд на 100 кубических сантиметров воздуха, а еще более желательно от 10 до 30 секунд на 100 кубических сантиметров воздуха. Все индивидуальные значения и поддиапазоны от 2 до 50 секунд на 100 кубических сантиметров воздуха включены в данный документ и раскрыты в данном документе.

В другом варианте осуществления воздухопроницаемость упаковочной тары, изготовленной из пленок по данному изобретению, составляет, по меньшей мере, 30 м3 в час, более предпочтительно, по меньшей мере, 50 м3 в час, а наиболее желательно, по меньшей мере, 100 м3 в час. В другом варианте осуществления достигают воздухопроницаемости, по меньшей мере, 200 м3 в час.

Пленки по данному изобретению обычно могут обладать толщиной от 25 мкм (микрон) до 1000 мкм, предпочтительно от 40 мкм до 600 мкм, более желательно от 50 мкм до 400 мкм. Все индивидуальные значения и поддиапазоны от 25 мкм до 1000 мкм включены в данный документ и раскрыты в данном документе. В другом варианте осуществления толщина пленки превышает или равна 25 мкм, предпочтительно превышает или равна 30 мкм, а более желательно превышает или равна 45 мкм. В другом варианте осуществления толщина пленки меньше или равна 1000 мкм, предпочтительно меньше или равна 800 мкм, а более желательно меньше или равна 600 мкм. Пленки также могут обладать толщиной более 1000 мкм.

В другом варианте осуществления пленки по данному изобретению обладают 2% секущим модулем (MD и/или CD), по меньше мере, 50000 фунтов на квадратный дюйм.

Еще в одном варианте осуществления пленки по данному изобретению обладают прочностью на разрыв по Элмендорфу (MD и/или CD), по меньшей мере, 40 грамм на одну тысячную дюйма толщины пленки, а более предпочтительно, по меньшей мере, 70 грамм на одну тысячную дюйма толщины пленки.

Изобретение описывает упаковочную тару, изготовленную из пленки по данному изобретению. Данное изобретение также описывает упаковочную тару, включающую в себя, по меньшей мере, один компонент, изготовленный из пленки по данному изобретению. Упаковочная тара, изготовленная из пленок по данному изобретению, может содержать массу от 1 кг до 100 кг, от 1 кг до 50 кг или от 1 до 25 кг.

Конфигурация перфорационных отверстий на пленке будет изменяться в зависимости от конечного применения данной пленки. Листы пленки могут обладать перфорационными отверстиями на обозначенных областях такого листа. Обозначенные области могут обладать любым размером и формой. На этих обозначенных областях перфорационные отверстия могут находиться в разнообразных конфигурациях, включая градиенты размера перфорационных отверстий вдоль конкретной оси области, градиенты плотности перфорации вдоль конкретной оси области, градиенты формы и/или размера перфорационных отверстий, не ограничиваясь однако ими. Идеально, когда шаблон перфорации (размер перфорационных отверстий, число перфорационных отверстий и размещение перфорационных отверстий) должен быть таким, чтобы контейнер являлся проницаемым для воздуха под давлением, но в основном непроницаемым для влаги. Примеры альтернативных ячеистых шаблонов перфорации показаны на Фиг.2.

В одном из вариантов осуществления пленку перфорируют на одной или нескольких обозначенных областях. При подобном дизайне обозначенные области могут быть локализованы на конкретных областях упаковочной тары или обозначенные области могут покрывать полностью поверхность пленки. В другом варианте осуществления пленку перфорируют так, чтобы упаковочная тара, изготовленная из такой композиции, содержала перфорационные отверстия только на одной или нескольких горизонтальных, плоских поверхностях. Перфорационные отверстия могут быть равномерно размещены на одной или нескольких обозначенных областях или размещены с различными плотностями перфорации на одной или нескольких обозначенных областях. В одном из вариантов осуществления упаковочная тара содержит, по меньшей мере, четыре стороны, где, по меньшей мере, одна сторона обладает большим количеством перфорационных отверстий на квадратный дюйм пленки по сравнению, по меньшей мере, с другой стороной. В другом варианте осуществления упаковочная тара содержит, по меньшей мере, четыре стороны, где, по меньшей мере, две стороны обладают большим количеством перфорационных отверстий на квадратный дюйм пленки по сравнению, по меньшей мере, с двумя другими сторонами. В каждом из этих вариантов осуществления размер и форма перфорационных отверстий могут изменяться. Размеры перфорационных отверстий могут увеличиваться с уменьшением количества перфорационных отверстий. Упаковочная тара по данному изобретению обычно содержит одну или две, или более прослоек.

В предпочтительном варианте осуществления пленки по данному изобретению применяют для изготовления пакетов с клапанами. Три изображения такого пакета показаны на Фиг.3-5 соответственно. Как показано на этих чертежах, верхняя часть пакета содержит отверстие для введения носика для заполнения. В одном из вариантов осуществления нижняя часть и соответствующая область верхней части запечатаны, исключая отверстие для носика для наполнения, с помощью нагревания для сохранения герметичности среды. Таким образом, пакет создают для приблизительного соответствия носику для заполнения, оставляя небольшие открытые области для выхода порошка в ходе процесса заполнения. Перфорационные отверстия, как показано на Фиг.3-5, в первую очередь, служат для обозначения шаблонов конфигурации и необязательно изображены в масштабе.

Пленки и/или упаковочную тару по данному изобретению можно изготавливать, используя комбинацию двух или нескольких вариантов осуществления, описанных в данном документе.

Полимеры - обзор

Пленки по данному изобретению содержат, по меньшей мере, один слой или пласт. В предпочтительном варианте осуществления пленка содержит только один слой или пласт. Каждый слой или пласт образован композицией, которая обычно содержит, по меньшей мере, один термопластичный полимер. Выбор полимера для каждого слоя будет зависеть от расположения слоя, температуры размягчения и/или плавления полимера, а также сил адгезионного взаимодействия между последовательно расположенными слоями. Содержание термопластичного полимера в каждом слое будет изменяться в зависимости от требуемых свойств, например, прочностных свойств пленки, а также от других компонентов пленки и/или типа или типов используемых полимеров. Как правило, в случае полиолефинов это содержание составляет, по меньшей мере, 40 весовых процентов от общей массы композиции, предпочтительно, по меньшей мере, 45 процентов, более желательно, по меньшей мере, 60 процентов. Предпочтительные полиолефины включают полимеры на основе этилена и полимеры на основе пропилена.

Любой термопластичный полимер или термопластичную смесь полимеров можно использовать на практике данного изобретения, а типичные представители полимеров включают природные или синтетические полимеры, такие как стирольные блок-сополимеры, каучуки, полиолефины, такие как полиэтилен, полипропилен и полибутен, сополимеры этилен/винилацетат (EVA), сополимеры этиленакриловой кислоты (ЕАА), сополимеры этиленакрилата (ЕМА, ЕЕА, ЕВА), полибутилен, полибутадиен, найлоны, поликарбонаты, сложные полиэфиры, полиэтиленоксид, полипропиленоксид, этиленпропиленовые интерполимеры, такие как этиленпропиленовый каучук и каучуки на основе мономеров этилена, пропилена и диена, хлорированный полиэтилен, термопластичные вулканизаты, этиленэтилакрилатные полимеры (ЕЕА), этиленстирольные интерполимеры (ESI), полиуретаны, а также функционально модифицированные полиолефины, такие как олефиновые полимеры, модифицированные привитыми силаном или малеиновым ангидридом, а также комбинации двух или нескольких таких полимеров, но не ограничены ими.

Термопластичный полимер или термопластичная смесь полимеров может включать в себя один или несколько гомополимеров или интерполимеров на основе пропилена и/или один или несколько гомополимеров или интерполимеров на основе этилена, каждый как единственный полимерный компонент или как один из полимерных компонентов (дополнительно к одному или нескольким другим полимерным компонентам).

Подходящие сомономеры, пригодные для полимеризации с олефином, таким как этилен или пропилен, представляют собой ненасыщенные мономеры этиленового ряда, сопряженные или несопряженные диены, либо полиены, но не ограничены ими. Примеры подобных сомономеров включают этилен и С3-С20 α-олефины, такие как пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-нонен, 1-децен и им подобные. Предпочтительные сомономеры включают этилен, пропилен, 1-бутен, 1-гексен, а также 1-октен, последний из которых является, в особенности, предпочтительным. Другие подходящие мономеры включают стирол, галоген- или алкилзамещенные стиролы, тетрафторэтилены, винилбензоциклобутаны, бутадиены, изопрены, пентадиены, гексадиены, октадиены, а также циклоалкены, например, циклопентен, циклогексен и циклооктен. Обычно этилен сополимеризуют с одним С3-С20 α-олефином. Предпочтительные сомономеры включают С3-С8 α-олефины, такие как пропилен, 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1-гептен, а также 1-октен, а наиболее желательно пропилен, 1-бутен, 1-гексен и 1-октен.

В одном из вариантов осуществления интерполимер на основе олефина обладает содержанием сомономера, которое составляет не более 20, предпочтительно менее 15, более желательно менее 10, еще более предпочтительно менее 7, а наиболее желательно менее 5 весовых процентов вышеуказанного интерполимера. Все индивидуальные весовые содержания и поддиапазоны от 5 до 20 весовых процентов включены в данный документ и описаны в данном документе.

В другом варианте осуществления интерполимер на основе олефина обладает содержанием сомономера, которое составляет не более 7, предпочтительно менее 5, более желательно менее 3, наиболее желательно менее 2 весовых процентов вышеуказанного интерполимера. Все индивидуальные весовые содержания и поддиапазоны от 2 до 7 весовых процентов включены в данный документ и описаны в данном документе.

В другом варианте осуществления интерполимер на основе олефина обладает содержанием сомономера, которое составляет не более 50, предпочтительно менее 40, более желательно менее 30, наиболее желательно менее 20 весовых процентов вышеуказанного интерполимера. Все индивидуальные весовые содержания и поддиапазоны от 20 до 50 весовых процентов включены в данный документ и описаны в данном документе.

Содержание сомономера в интерполимере по данному изобретению может превышать 50 весовых процентов или может быть менее 2 весовых процентов.

Полимеры на основе этилена включают гомополимеры этилена, а также статистические и блок-интерполимеры этилена. Подобные полимеры включают сополимеры, терполимеры, тетраполимеры и полимеры этилена, пропилена и других олефинов, таких как используемые по выбору диены, более сложной структуры.

Полимеры на основе этилена включают линейный полиэтилен низкой плотности (LLDPE), полиэтилен высокой плотности (HDPE), полиэтилен низкой плотности (LDPE), полиэтилен сверхнизкой плотности (ULDPE), полиэтилен очень низкой плотности (VLDPE), однородно разветвленные линейные этиленовые полимеры, однородно разветвленные в основном линейные этиленовые полимеры, а также неоднородные линейные этиленовые полимеры. Содержание одного или нескольких из этих полимеров в пленке, в случае их присутствия, будет изменяться в зависимости от требуемых свойств остальных компонентов и типа полиэтилена(ов).

Термины «однородный» и «однородно разветвленный» используют в отношении интерполимеров этилен/α-олефин, в которых α-олефиновый сомономер статистическим образом распределен в пределах данной полимерной молекулы и в основном все полимерные молекулы обладают одинаковым отношением количества этилена к количеству сомономера.

Однородно разветвленные этиленовые интерполимеры, которые можно использовать на практике данного изобретения, включают однородно разветвленные линейные этиленовые интерполимеры, а также однородно разветвленные в основном линейные этиленовые интерполимеры.

В число однородно разветвленных линейных этиленовых интерполимеров включены этиленовые полимеры, в которых отсутствуют длинноцепочечные разветвления, но которые обладают короткоцепочечными ответвлениями, образованными заполимеризовавшимся на интерполимере сомономером, и которые однородно распределены как в пределах одной и той же полимерной цепи, так и между различными полимерными цепями. То есть в однородно разветвленных линейных этиленовых интерполимерах отсутствуют длинноцепочечные разветвления так же, как и в случае полимеров линейного полиэтилена низкой плотности или полимеров линейного полиэтилена высокой плотности, и их получают, используя полимеризационные процессы, приводящие к однородному распределению разветвлений, как описано, например, автором Elston в патенте U.S. 3,645,992. Коммерческие примеры однородно разветвленных линейных интерполимеров этилен/α-олефин включают полимеры TAFMER™, поставляемые фирмой Mitsui Chemical Company, а также полимеры EXACT™, поставляемые фирмой Exxon Chemical Company.

Однородно разветвленные в основном линейные этиленовые интерполимеры описаны в патентах U.S. 5,272,236, 5,278,272, 6,054,544, 6,335,410 и 6,723,810, полное содержание каждого из которых включено в данный документ посредством ссылки.

Кроме того, в основном линейные этиленовые интерполимеры представляют собой однородно разветвленные этиленовые полимеры с длинноцепочечными разветвлениями. Длинноцепочечные ответвления обладают таким же распределением звеньев сомономеров, как и основная полимерная цепь, и могут обладать примерно такой же длиной, как и длина основной полимерной цепи. Обычно «в основном линейный» означает, что полимер по большей части является замещенным, в среднем, включая от 0,01 длинноцепочечного ответвления на 1000 атомов углерода от их суммарного числа (включая атомы углерода как основной цепи, так и ответвлений) до 3 длинноцепочечных ответвлений на 1000 атомов углерода от их суммарного числа. В одном из вариантов осуществления полимер замещен так, что степень замещения составляет от 0,01 длинноцепочечного ответвления на 1000 атомов углерода от их суммарного числа до 1 длинноцепочечного ответвления на 1000 атомов углерода от их суммарного числа, более предпочтительно от 0,05 длинноцепочечного ответвления на 1000 атомов углерода от их суммарного числа до 1 длинноцепочечного ответвления на 1000 атомов углерода от их суммарного числа, а, в особенности, от 0,3 длинноцепочечного ответвления на 1000 атомов углерода от их суммарного числа до 1 длинноцепочечного ответвления на 1000 атомов углерода от их суммарного числа.

Коммерческие примеры в основном линейных полимеров включают полимеры ENGAGE™ и AFFINITY™ (оба доступны от фирмы The Dow Chemical Company).

В основном линейные этиленовые интерполимеры составляют уникальный класс однородно разветвленных этиленовых полимеров. Они, по существу, отличаются от хорошо известного класса традиционных однородно разветвленных линейных этиленовых интерполимеров, описанных автором Elston в патенте U.S. 3,645,992, и более того, они не относятся к тому же классу, что традиционные неоднородные линейные этиленовые полимеры, полученные полимеризацией с использованием катализаторов Циглера-Натта (например, полиэтилен сверхнизкой плотности (ULDPE), линейный полиэтилен низкой плотности (LLDPE) или полиэтилен высокой плотности (HDPE), полученные, например, по методике, раскрытой авторами Anderson et al. в патенте U.S. 4,076,698), ни к классу, в который входят высокоразветвленные полиэтилены, получаемые при высоком давлении с использованием инициаторов свободно-радикальной полимеризации, такие как, например, полиэтилен низкой плотности (LDPE), сополимеры этиленакриловой кислоты (EАA) и сополимеры этиленвинилацетата (EVA).

Однородно разветвленные в основном линейные этиленовые интерполимеры, пригодные для данного изобретения, обладают превосходными технологическими свойствами, даже, несмотря на то, что они обладают относительно узким молекулярно-массовым распределением. К удивлению, отношение индексов течения расплава согласно стандарту ASTM D 1238 (I10/I2), в основном линейных этиленовых интерполимеров может широко изменяться, и в особенности, оно не зависит от коэффициента полидисперсности, Mw/Mn, или молекулярно-массового распределения. Такое удивительное поведение является противоположным по отношению к поведению однородно разветвленных линейных этиленовых интерполимеров, таких как те, которые описаны, например, автором Elston в патенте U.S. 3,645,992, а также неоднородно разветвленных традиционных линейных этиленовых интерполимеров, полученных с использованием катализаторов Циглера-Натта, таких как те, которые описаны, например, авторами Anderson et al. в патенте U.S. 4,076,698.

В отличие от однородно разветвленных в основном линейных этиленовых интерполимеров линейные этиленовые интерполимеры (независимо от того, являются ли они однородно или неоднородно разветвленными) обладают реологическими свойствами, на которые молекулярно-массовое распределение оказывает более сильное влияние.

Однородно разветвленные линейные или в основном линейные этиленовые полимеры характеризуют как те, которые обладают низким коэффициентом полидисперсности (Mw/Mn). В случае линейных и в основном линейных этиленовых этиленовых полимеров, коэффициент полидисперсности, Mw/Mn, например, меньше или равен 5, предпочтительно меньше или равен 4, и более желательно составляет от 1,5 до 4, а еще более предпочтительно находится в диапазоне от 1,5 до 3, и наиболее желательно составляет от 2,5 до 3,5. Все индивидуальные значения и поддиапазоны от 1 до 5 включены в данный документ и раскрыты в данном документе.

Распределение сомономерных ответвлений в случае однородных линейных и в основном линейных этиленовых полимеров характеризуют их SCBDI (индекс распределения короткоцепочечных ответвлений) или CDBI (индекс композиционного распределения разветвлений) и определяют как весовую долю полимерных молекул с содержанием сомономера в пределах 50 процентов от среднего суммарного мольного содержания сомономера. CDBI полимера рассчитывают из данных, полученных с помощью известных в данной области техники методик, таких как, например, фракционирование элюированием при повышении температуры (в данном документе обозначаемой аббревиатурой “TREF”), как описано, например, авторами Wild et al. в публикации Journal of Polymer Science, Poly. Phys. Ed., vol.20, p.441 (1982) или в патентах U.S.-A-Patent Nos. 4,798,081 и 5,008,204. Предпочтительно, чтобы SCBDI или CDBI в случае в основном линейных полимеров, пригодных для композиций по настоящему изобретению, превышало 50 процентов, в особенности, превышало 70 процентов, а более желательно превышало 90 процентов.

Однородно разветвленные в основном линейные этиленовые полимеры, применяемые в пленочной композиции по данному изобретению, известны и они, а также способ их получения описаны, например, в патентах U.S.-A-Patent Nos. 5,272,236, 5,278,272 и 5,703,187, которые включены в своей целостности в данный документ посредством ссылки.

Однородные линейные или в основном линейные этиленовые полимеры можно подходящим образом получить, используя комплексы металлов с напряженной геометрией, такие как те, которые описаны в патентах U.S. 5,272,236 и 5,278,272 (см. также заявку U.S. No. 545,403, зарегистрированную 3 июля 1990 года (ЕР-А-416,815, U.S. 5,703,187, 5,872,201), U.S. 702,475, зарегистрированную 20 мая 1991 года (ЕР-А-514,828, U.S. 6,118,013), а также в патентах U.S.-A- 5,470,993, 5,374,696, 5,231,106, 5,055,438, 5,057,475, 5,096,867, 5,064,802 и 5,132,380. В заявке U.S.А - 720,041, зарегистрированной 24 июня 1991 года (ЕР-А-514,828), раскрыты некоторые борановые производные вышеупомянутых катализаторов с напряженной геометрией, а также приведен и заявлен способ их получения. В U.S.-A-5,453,410 в качестве подходящих катализаторов полимеризации олефинов раскрыты сочетания катионных катализаторов с напряженной геометрией с алюмоксаном.

Неоднородные линейные этиленовые полимеры также можно использовать в настоящем изобретении. Неоднородные линейные этиленовые полимеры являются сополимерами этилена с одним или несколькими α-олефинами от С3 до С8. Гомополимеры этилена также можно получить с помощью таких же катализаторов, таких как катализаторы Циглера-Натта, которые используют для получения неоднородных систем. Как молекулярно-массовое распределение, так и распределение короткоцепочечных ответвлений, возникающее в результате сополимеризации с α-олефинами, являются относительно широкими по сравнению с однородными линейными этиленовыми полимерами. Неоднородные линейные этиленовые полимеры можно получить в ходе процесса в растворе, суспензии или газовой фазе, используя катализатор Циглера-Натта, и они хорошо известны квалифицированным в данной области техники специалистам. Например, смотри U.S.-A- No. 4,339,507, полное содержание которого включено в данный документ посредством ссылки.

Смеси неоднородных и однородных этиленовых полимеров («композитный полиэтилен») также можно использовать для пленочных композиций по настоящему изобретению, и примеры таковых раскрыты авторами Kolthammer et al. в U.S.-A-5,844,045, 5,869,575 и 6,448,341, полное содержание каждого из которых включено в данный документ посредством ссылки. Примеры получаемых в реакторе полиэтиленовых смесей в основном линейного полиэтилена и LLDPE раскрыты в патентах U.S. 5,844,045 и U.S. 5,869,575. Предпочтительно, чтобы фракция LLDPE в получаемой в реакторе полиэтиленовой смеси составляла, по меньшей мере, примерно пятьдесят весовых процентов (50 весовых процентов) в получаемой в реакторе смеси, более желательно, по меньшей мере, примерно пятьдесят пять весовых процентов (55 весовых процентов), наиболее предпочтительно, по меньшей мере, примерно шестьдесят весовых процентов (60 весовых процентов). Желательно, чтобы содержание фракции LLDPE в получаемой в реакторе полиэтиленовой смеси не превышало примерно восьмидесяти пяти весовых процентов (85 весовых процентов) в получаемой в реакторе смеси, более предпочтительно не превышало примерно восьмидесяти весовых процентов (80 весовых процентов), наиболее желательно не превышает примерно семидесяти пяти весовых процентов (75 весовых процентов).

Дополнительные полимеры, подходящие для использования в данном изобретении, включают полимеры на основе пропилена. Полимеры на основе пропилена включают пропиленовые гомополимеры, интерполимеры, а также статистические и ударопрочные интерполимеры пропилена и связанные попарно полимеры на основе пропилена. Такие полимеры включают сополимеры, терполимеры, тетраполимеры и полимеры со структурой более высокого порядка на основе этилена, пропилена и других олефинов, таких как используемые по выбору диены. Подходящие полимеры на основе пропилена раскрыты в патентах U.S. 6,593,005, U.S. 6,939,919 и EP 1263873, а полное содержание каждого из них включено в данный документ посредством ссылки.

Подходящие полимеры на основе пропилена включают ударопрочные пропиленовые сополимеры. Подобные сополимеры являются коммерчески доступными и хорошо известны в данной области техники, как, например, описано автором E.P. Moore, Jr. в публикации Polypropylene Handbook, Hanser Publishers, 1996, page 220 и патентах U.S. 3,893,989 и 4,113,802. Термин «ударопрочный сополимер» используют в данном документе для обозначения гетерофазных пропиленовых сополимеров, в которых полипропилен представляет собой непрерывную фазу, а эластомерная фаза равномерно в ней диспергирована. Ударопрочные сополимеры получают в результате проводимого в реакторе процесса, а не физического смешения. Обычно ударопрочные сополимеры получают в ходе двух- или многостадийного процесса, который, при желании, осуществляют в одном реакторе, в котором, по меньшей мере, проводят две стадии процесса, или, при желании, в нескольких реакторах. Предпочтительно, чтобы ударопрочные сополимеры включали, по меньшей мере, примерно 5 весовых процентов этилена, желательно, по меньшей мере, примерно 10, предпочтительно примерно до 40, более желательно примерно до 35 весовых процентов, еще более предпочтительно примерно до 25 весовых процентов, а наиболее желательно примерно до 20 весовых процентов. Примеры некоторых подходящих ударопрочных полипропиленовых сополимеров раскрыты в патенте U.S. 6,593,005 авторами Tau et al., который включен в данный документ посредством ссылки.

В одном из вариантов осуществления слой пленки получают или изготавливают из композиции, содержащей, по меньшей мере, следующие компоненты: связанный попарно полимер на основе пропилена и «получаемую в реакторе смесь» в основном линейного полиэтилена (или однородно разветвленного линейного полиэтилена) и линейного полиэтилена низкой плотности. «Получаемая в реакторе смесь» также может содержать LDPE, LLDPE, HDPE, в основном линейный полиэтилен, однородно разветвленный линейный полиэтилен и их смеси. Полимерная композиция также может содержать другой полимер на основе этилена, такой как LLDPE и/или в основном линейный полиэтилен (или однородно разветвленный линейный полиэтилен) для улучшения совместимости между связанным попарно полимером на основе пропилена и «получаемой в реакторе смесью». Примеры подобных композиций раскрыты в патенте U.S. 6,593,005, который включен в данный документ в своей целостности посредством ссылки.

В другом варианте осуществления слой пленки получают или изготавливают из композиции, содержащей, по меньшей мере, следующие компоненты: гомополимер или интерполимер на основе пропилена, каждый из которых может быть либо попарно связан, либо нет, а также один или несколько гомополимеров и/или интерполимеров на основе этилена.

Полимерные композиции, содержащие полимер на основе этилена и полимер на основе пропилена, могут также содержать этилен/пропилен/каучук для обеспечения совместимости полимеров, представляющих собой основные компоненты. Стабилизатор и антиоксиданты можно вводить в полимерную рецептуру для предотвращения деградации полимера, вызываемой реакциями с кислородом, которые индуцируют такие факторы, как тепло, свет или оставшийся от исходных материалов катализатор. Антиоксиданты коммерчески доступны от фирмы Ciba-Geigy, расположенной в Hawthorn, N.Y., и включают Irganox® 565, 1010 и 1076, которые представляют собой пространственно затрудненные фенольные антиоксиданты. Они являются первичными антиоксидантами, которые действуют как поглотители свободных радикалов и которые можно использовать по отдельности или в сочетании с другими антиоксидантами, такими как фосфитные антиоксиданты, подобные Irgafos® 168, доступный от фирмы Ciba-Geigy. Фосфитные антиоксиданты рассматривают в качестве вторичных антиоксидантов и их, как правило, не используют сами по себе. Подобные антиоксиданты используют, в первую очередь, как соединения, разлагающие пероксиды. Другие доступные антиоксиданты включают Cyanox® LTDP, доступный от фирмы Cytec Industries, расположенной в Stamford, Conn., и Ethanox® 1330, доступный от фирмы Albemarle Corp., расположенной в Baton Rouge, Louisianna, но не ограничены ими. Многие другие антиоксиданты доступны для применения сами по себе или в сочетании с другими подобными антиоксидантами. Другие добавки к полимерам включают вещества, поглощающие ультрафиолетовый свет, антистатические реагенты, пигменты, красители, зародышеобразователи, наполнители, представляющие собой соединения, понижающие трение, антипирены, пластификаторы, технологические добавки, смазки, стабилизаторы, вещества, подавляющие образование дыма, регуляторы вязкости, а также вещества, предотвращающие слипание, но не ограничены ими.

Пленка должна сохранять свою структурную целостность при воздействии повышенных температур и давления. В предпочтительном варианте осуществления подходящие материалы для одного или нескольких слоев пленки включают один или несколько полиолефиновых гомополимеров и интерполимеров. Примеры подобных полимеров включают полимеры на основе полиэтилена, такие как DOWLEX™ и ELITE™, полимеры на основе полипропилена, такие как INSPIRE™ (все доступны от фирмы The DOW Chemical Company), но не ограничены ими. Каждый слой может содержать один полимер либо два или несколько полимеров, такие как полимерная смесь.

Конкретные свойства каждого слоя будут зависеть от используемой полимерной композиции. Свойства, приведенные ниже, являются типичными для полиолефиновых композиций, содержащих один или несколько полимеров и используемых для создания одного или нескольких слоев пленки. Эти свойства также являются типичными для других полимерных композиций, которые относятся к композициям с указанными свойствами. Свойства полимерных композиций, приведенные ниже, не рассматривают как ограничивающие объем данного изобретения в смысле ряда полиолефинов и других полимеров и смесей, подходящих для применения в данном изобретении. Предпочтительно, чтобы полимерная композиция включала в себя, по меньшей мере, один полимер на основе этилена и/или, по меньшей мере, один полимер на основе пропилена.

В одном из вариантов осуществления полимерную композицию обычно характеризуют температурой размягчения по Вика (Vicat) от 50°С до 230°С, предпочтительно от 70°С до 200°С, а более желательно от 100°С до 150°С. Все индивидуальные значения и поддиапазоны от 50°С до 230°С включены в данный документ и раскрыты в данном документе.

В другом варианте осуществления полимерную композицию обычно характеризуют температурой плавления от 50°С до 250°С, определяемой методом дифференциальной сканирующей калориметрии, предпочтительно от 70°С до 200°С, более желательно от 100°С до 180°С, и еще более предпочтительно от 120°С до 170°С. Все индивидуальные значения и поддиапазоны от 50°С до 250°С включены в данный документ и раскрыты в данном документе.

В другом варианте осуществления полимерную композицию обычно характеризуют индексом расплава (I2) при температуре 190°С и нагрузке 2,16 кг (ASTM D-1238-04) от 0,1 до 100 г/10 мин, предпочтительно от 0,2 до 50 г/10 мин, более желательно от 0,3 до 10 г/10 мин, и еще более предпочтительно от 0,4 до 5 г/10 мин. Все индивидуальные значения и поддиапазоны от 0,1 до 100 г/10 мин включены в данный документ и раскрыты в данном документе.

В другом варианте осуществления полимерную композицию обычно характеризуют индексом течения расплава при температуре 230°С и нагрузке 2,16 кг (ASTM D-1238-04) от 0,1 до 100 г/10 мин, предпочтительно от 0,2 до 50 г/10 мин, более желательно от 0,3 до 10 г/10 мин, и еще более предпочтительно от 0,4 до 5 г/10 мин. Все индивидуальные значения и поддиапазоны от 0,1 до 100 г/10 мин включены в данный документ и раскрыты в данном документе.

В другом варианте осуществления полимерную композицию обычно характеризуют средневесовой молекулярной массой (Mw) от 20000 до 1000000 и все индивидуальные значения и поддиапазоны от 20000 до 1000000 включены в данный документ и раскрыты в данном документе.

В другом варианте осуществления полимерная композиция обычно обладает суммарной степенью кристалличности менее 60%, а предпочтительно менее 50%, определяемой методом дифференциальной сканирующей калориметрии.

В другом варианте осуществления полимерная композиция обычно обладает плотностью от 0,88 г/см3 до 0,96 г/см3, предпочтительно от 0,89 г/см3 до 0,95 г/см3, а более желательно от 0,90 г/см3 до 0,94 г/см3 (ASTM D-792-00). Все индивидуальные значения и поддиапазоны от 0,88 г/см3 до 0,96 г/см3 включены в данный документ и раскрыты в данном документе.

В другом варианте осуществления полимерная композиция обычно обладает коэффициентом полидисперсности, Mw/Mn, от 2 до 20, предпочтительно от 3 до 10, а более желательно от 4 до 8, и еще более предпочтительно от 5 до 7. Все индивидуальные значения и поддиапазоны от 2 до 20 включены в данный документ и раскрыты в данном документе.

В другом варианте осуществления полимерная композиция содержит, по меньшей мере, один полимер, который обладает температурой плавления, измеряемой методом дифференциальной сканирующей калориметрией, от 50°С до 250°С, предпочтительно от 70°С до 200°С, более желательно от 100°С до 180°С, а еще более предпочтительно от 120°С до 170°С. Все индивидуальные значения и поддиапазоны от 50°С до 250°С включены в данный документ и раскрыты в данном документе. В одном из вариантов осуществления, по меньшей мере, один полимер представляет собой этиленовый гомополимер. В другом варианте осуществления, по меньшей мере, один полимер является интерполимером на основе этилена. В другом варианте осуществления, по меньшей мере, один полимер представляет собой пропиленовый гомополимер. В другом варианте осуществления, по меньшей мере, один полимер является интерполимером на основе пропилена.

В другом варианте осуществления полимерная композиция содержит, по меньшей мере, один полимер, который обладает индексом расплава (I2) при температуре 190°С и нагрузке 2,16 кг (ASTM D-1238-04) от 0,1 до 100 г/10 мин, предпочтительно от 0,2 до 50 г/10 мин, более желательно от 0,3 до 10 г/10 мин, а еще более предпочтительно от 0,4 до 5 г/10 мин. Все индивидуальные значения и поддиапазоны от 0,1 до 100 г/10 мин включены в данный документ и раскрыты в данном документе. В одном из вариантов осуществления, по меньшей мере, один полимер представляет собой этиленовый гомополимер. В другом варианте осуществления, по меньшей мере, один полимер является интерполимером на основе этилена.

В другом варианте осуществления полимерная композиция содержит, по меньшей мере, один полимер, который обладает индексом течения расплава при температуре 230°С и нагрузке 2,16 кг (ASTM D-1238-04) от 0,1 до 100 г/10 мин, предпочтительно от 0,2 до 50 г/10 мин, более желательно от 0,3 до 10 г/10 мин, а еще более предпочтительно от 0,4 до 5 г/10 мин. Все индивидуальные значения и поддиапазоны от 0,1 до 100 г/10 мин включены в данный документ и раскрыты в данном документе. В одном из вариантов осуществления, по меньшей мере, один полимер представляет собой пропиленовый гомополимер. В другом варианте осуществления, по меньшей мере, один полимер является интерполимером на основе пропилена.

В другом варианте осуществления полимерная композиция содержит, по меньшей мере, один полимер, который обладает средневесовой молекулярной массой (Mw) от 20000 до 1000000 и все индивидуальные значения и поддиапазоны от 20000 до 1000000 включены в данный документ и раскрыты в данном документе. В одном из вариантов осуществления, по меньшей мере, один полимер представляет собой этиленовый гомополимер. В другом варианте осуществления, по меньшей мере, один полимер является интерполимером на основе этилена. В другом варианте осуществления, по меньшей мере, один полимер представляет собой пропиленовый гомополимер. В другом варианте осуществления, по меньшей мере, один полимер является интерполимером на основе пропилена.

В другом варианте осуществления полимерная композиция содержит, по меньшей мере, один полимер, который обладает определяемой методом дифференциальной сканирующей калориметрии суммарной степенью кристалличности меньше 60%, а предпочтительно меньше 50%. В одном из вариантов осуществления, по меньшей мере, один полимер представляет собой этиленовый гомополимер. В другом варианте осуществления, по меньшей мере, один полимер является интерполимером на основе этилена. В другом варианте осуществления, по меньшей мере, один полимер представляет собой пропиленовый гомополимер. В другом варианте осуществления, по меньшей мере, один полимер является интерполимером на основе пропилена.

В другом варианте осуществления полимерная композиция содержит, по меньшей мере, один полимер, который обладает плотностью от 0,87 г/см3 до 0,97 г/см3, предпочтительно от 0,90 г/см3 до 0,95 г/см3, а более желательно от 0,91 до 0,94 г/см3 (ASTM D-792-00). Все индивидуальные значения и поддиапазоны от 0,87 г/см3 до 0,97 г/см3 включены в данный документ и раскрыты в данном документе. В одном из вариантов осуществления, по меньшей мере, один полимер представляет собой этиленовый гомополимер. В другом варианте осуществления, по меньшей мере, один полимер является интерполимером на основе этилена. В другом варианте осуществления, по меньшей мере, один полимер представляет собой пропиленовый гомополимер. В другом варианте осуществления, по меньшей мере, один полимер является интерполимером на основе пропилена.

В другом варианте осуществления полимерная композиция содержит полимер, который обладает коэффициентом полидисперсности, Mw/Mn, от 1 до 10, предпочтительно от 1 до 7, а более желательно от 1,5 до 5, и еще более предпочтительно от 1,5 до 3,5. Все индивидуальные значения и поддиапазоны от 1 до 10 включены в данный документ и раскрыты в данном документе. В одном из вариантов осуществления, по меньшей мере, один полимер представляет собой этиленовый гомополимер. В другом варианте осуществления, по меньшей мере, один полимер является интерполимером на основе этилена. В другом варианте осуществления, по меньшей мере, один полимер представляет собой пропиленовый гомополимер. В другом варианте осуществления, по меньшей мере, один полимер является интерполимером на основе пропилена.

В предпочтительном варианте осуществления, по меньшей мере, один полимер представляет собой интерполимер пропилен/α-олефин или сополимер пропилен/этилен. В еще одном варианте осуществления α-олефин выбирают из группы, состоящей из 1-бутена, 1-пентена, 1-гексена, 1-гептена, 1-октена, а также 1-бутена, 1-нонена, 1-децена, 4-метил-1-пентена и их смесей. В другом варианте осуществления интерполимер пропилен/α-олефин или сополимер пропилен/этилен обладает индексом расплава (I2) от 0,1 до 100 г/10 мин. В другом варианте осуществления интерполимер пропилен/α-олефин или сополимер пропилен/этилен обладает плотностью от 0,86 до 0,93 г/см3, предпочтительно от 0,86 до 0,92 г/см3, а более желательно от 0,86 до 0,91 г/см3. Каждый из интерполимера пропилен/α-олефин или сополимера пропилен/этилен можно получить, комбинируя два или несколько из этих вариантов осуществления.

В другом варианте осуществления, по меньшей мере, один полимер представляет собой интерполимер пропилен/α-олефин или сополимер пропилен/этилен и обладает индексом расплава от 0,1 до 50 г/10 мин, плотностью от 0,86 до 0,92 г/см3, а также коэффициентом полидисперсности, Mw/Mn, от 2 до 10.

В другом предпочтительном варианте осуществления, по меньшей мере, один полимер представляет собой интерполимер этилен/α-олефин. В еще одном варианте осуществления интерполимер этилен/α-олефин включает в себя сополимер, образованный мономерами, выбираемыми из группы, состоящей из этилена и 1-октена, этилена и 1-бутена, этилена и 1-гексена, этилена и 1-пентена, этилена и 1-гептена, этилена и пропилена, этилена и 4-метил-1-пентена, а также их смесей. Предпочтительно, когда мономеры выбирают из группы, состоящей из этилена и 1-октена, а также этилена и 1-бутена. В другом варианте осуществления интерполимер этилен/α-олефин обладает индексом расплава (I2) от 0,1 г/ 10 мин до 100 г/10 мин. В другом варианте осуществления интерполимер этилен/α-олефин обладает плотностью от 0,900 до 0,950 г/см3, предпочтительно от 0,900 до 0,945 г/см3, а более желательно от 0,900 до 0,940 г/см3. Интерполимер этилен/α-олефин можно получить, комбинируя два или несколько из этих вариантов осуществления.

В другом варианте осуществления интерполимер этилен/α-олефин обладает индексом расплава от 0,2 до 50 г/10 мин, плотностью от 0,900 до 0,950 г/см3, а предпочтительно от 0,900 до 0,940 г/см3, и коэффициентом полидисперсности, Mw/Mn, от 1,5 до 5.

В другом варианте осуществления, по меньшей мере, один полимер представляет собой интерполимер пропилен/этилен на основе пропилена. В еще одном варианте осуществления интерполимер пропилен/этилен обладает индексом расплава (I2) от 0,1 г/10 мин до 100 г/10 мин. В другом варианте осуществления интерполимер пропилен/этилен обладает индексом расплава от 0,1 до 50 г/10 мин, плотностью от 0,86 до 0,92 г/см3 и коэффициентом полидисперсности, Mw/Mn, от 2 до 10. Интерполимер пропилен/этилен можно получить, комбинируя два или несколько из этих вариантов осуществления.

Полимерную композицию можно получить, комбинируя два или несколько из этих вариантов осуществления, описанных в данном документе.

Полимерные компоненты подобных композиций можно получить, комбинируя два или несколько из этих вариантов осуществления, описанных в данном документе.

Подходящие полимерные композиции могут содержать гомополимер или интерполимер на основе этилена, а также гомополимер или интерполимер на основе пропилена. В одном из вариантов осуществления полимерная композиция содержит 50 или более весовых процентов гомополимера или интерполимера на основе этилена. В еще одном варианте осуществления полимерная композиция содержит 40 или менее весовых процентов гомополимера или интерполимера на основе пропилена. В другом варианте осуществления полимерная композиция содержит от 50 до 90 весовых процентов, предпочтительно от 55 до 80 весовых процентов, а более желательно от 60 до 75 весовых процентов, гомополимера или интерполимера на основе этилена. В еще одном варианте осуществления полимерная композиция содержит от 10 до 50 весовых процентов, предпочтительно от 20 до 40 весовых процентов, а более желательно от 25 до 35 весовых процентов, гомополимера или интерполимера на основе пропилена. Полимерные молекулы гомополимера или интерполимера на основе пропилена могут быть попарно связаны.

Способ получения пленок согласно изобретению

Пленку согласно данному изобретению изготавливают, выбирая термопластичные полимеры или смеси, подходящие для получения каждого слоя, получая пленку каждого слоя, и в том случае, когда пленка состоит из более одного слоя, соединения слоев либо совместной экструзии или отливки одного или нескольких слоев. Желательно, чтобы слои пленки соединяли непрерывно по граничной площади между пленками (слоями пленки).

Пленки можно перфорировать до изготовления контейнера или в ходе этого. Кроме того, изготовленный контейнер можно перфорировать позже. Устройства для перфорации включают валки с игольчатой гарнитурой, пластины с игольчатой гарнитурой и лазерное оборудование, но не ограничены ими. В предпочтительном варианте осуществления перфорационные отверстия находятся на обеих сторонах пленки, а углубления, возникающие в результате перфорации, расположены на внешней поверхности контейнера, изготовленного из подобной пленки. Форма и размер перфорационных отверстий, а также количество перфорационных отверстий будет зависеть от конечного применения пленки.

Обычно для каждого слоя подходящей является экструзия смеси компонентов с любыми дополнительными добавками, такими как уменьшающими трение, снижающими слипание и повышающими технологичность полимера добавками. Смешение при экструзии следует проводить таким способом, чтобы достигнуть адекватной степени диспергирования. Параметры смешения при экструзии будут обязательно зависеть от компонентов. Однако обычно суммарная деформация полимера, то есть степень смешения, важна и ее контролируют, например, конструкцией шнека и температурой расплава. Температура расплава в ходе изготовления пленки будет зависеть от свойств компонентов пленки.

В результате смешения при экструзии получают пленочную структуру. Пленочные структуры можно изготавливать посредством традиционных методик изготовления, например экструзии с раздувкой, процессов двуосной ориентации (таких как процессы с использованием рамки для растягивания и ориентирования пленки или двойной раздувки), экструзии отливкой/изготовлении листов экструзией, совместной экструзии и ламинирования. Традиционные способы экструзии с раздувкой (также известные как способы получения пленок раздувом при повышенных температурах) описаны, например, в энциклопедии по химической технологии The Encyclopedia of Chemical Technology, Kirk-Othmer, Third Edition, John Wiley & Sons, New York, 1981, vol.16, pp.416-417 и vol.18, pp.191-192. Для изготовления новых пленочных структур по данному изобретению можно также использовать производственные способы изготовления пленок с двуосной ориентацией, такие как способ «двойной раздувки», описанный в U.S.-A- 3,456,044 (автор Pahlke), и способы, описанные в U.S.-A-4,352,849 (автор Mueller), U.S.-A- 4,820,557 и 4,837,084 (оба патента автора Warren), U.S.-A- No. 4,865,902 (авторы Golike et al.), U.S.-A-4,927,708 (авторы Herran et al.), U.S.-A- 4,952,451 (автор Mueller), а также U.S.-A-4,963,419 и 5,059,481 (оба патента авторов Lustig et al.). Все эти патенты включены в данный документ посредством ссылки.

Температура расплава в ходе изготовления пленки будет изменяться в зависимости от свойств компонентов пленки. Как правило, температура расплава составляет от 175°С до 300°С, предпочтительно от 185°С до 240°С, а более желательно от 195°С до 220°С.

Производственные способы изготовления пленочных структур по данному изобретению включают способы вертикального заполнения формы с герметизацией, такие как те, которые описаны в публикации Packaging Machinery Operation, Chapter 8: Form-Fill-Sealing автором C. Glenn Davis (Packaging Machinery Manufacturers Institute, 2000 K Street, N.W., Washington, D.C. 2006), энциклопедии The Wiley Encyclopedia of Packaging Technology, Marilyn Bakker, Editor-in-chief, pp.364-369 (John Wiley & Sons), патентах U.S. 5,288,531 (авторов Falla et al.), U.S. 5,721,025 (авторов Falla et al.), U.S. 5,360,648 (авторов Falla et al.) и U.S. 6,117,465 (авторов Falla et al.), другие производственные способы изготовления пленок, такие как те, которые обсуждены в публикации Plastic Films, Technology and Packaging Applications (Technomic Publishing Co., Inc. (1992)) авторами Kenton R. Osborn и Wilmer A. Jenkens, pp.39 - 105. Все эти патенты и цитируемая литература включены в данный документ посредством ссылки.

Другие производственные способы изготовления пленок раскрыты в патенте U.S. 6,723,398 (авторами Chum et al.). Используя материалы по данному изобретению, можно также осуществлять последующую обработку способами, такими как обработка с помощью радиационного излучения и обработка с помощью коронного разряда, в особенности, для применений, связанных с нанесением печатных изображений. Пленки, изготовленные согласно данному изобретению, можно также отверждать с помощью силанов или полимеры, используемые для изготовления изделий по данному изобретению, можно прививать после получения (такие как полимеры с привитым малеиновым ангидридом), включая способы, раскрытые в патентах U.S. 4,927,888 (авторов Strait et al.), U.S. 4,950,541 (авторов Tabor et al.), U.S. 4,762,890 (авторов Strait et al.), U.S. 5,346,963 (авторов Hughes et al.), U.S. 4,684,576 (авторов Tabor et al.). Все эти патенты включены в данный документ посредством ссылки.

После изготовления пленки ее можно растягивать. Растяжение можно выполнять любым способом, традиционно используемым в данной области техники.

Листы пленки можно соединять, используя термосклеивание или с помощью клея. Термосклеивание можно осуществлять традиционными способами, включая использование горячего бруска, импульсную сварку, сварку в напуск, ультразвуковую сварку или другие альтернативные способы обработки с помощью нагревания.

Пленки, изготовленные согласно упомянутым выше способам, могут обладать любой толщиной, зависящей от применения. Обычно пленки обладают суммарной толщиной от 25 до 1000 микрон, предпочтительно от 50 до 500 микрон, более желательно от 50 до 250 микрон.

ОПРЕДЕЛЕНИЯ

Любой приведенный в данном документе диапазон чисел включает все значения, от нижнего значения до верхнего значения, с шагом в одну единицу при условии, что существует разница, по меньшей мере, в две единицы между любым нижним значением и любым верхним значением. К примеру, если утверждается, что количество компонента либо величина, характеризующая состав или физическое свойство, такая, например, как содержание компонента в смеси, температура размягчения, индекс расплава и т.п., находится в диапазоне от 1 до 100, то подразумевают, что все индивидуальные значения, такие как 1, 2, 3 и т.д., а также все поддиапазоны, такие как от 1 до 20, от 55 до 70, от 197 до 100 и т.д., ясно перечислены в подобной спецификации. В случае значений меньше единицы одну единицу рассматривают как 0,0001, 0,001, 0,01 или 0,1, соответствующим образом. Это только примеры того, что конкретно подразумевают, и все возможные комбинации численных значений между перечисленными нижним и верхним значениями следует рассматривать как те, которые ясно определены в данной заявке. Диапазоны чисел приведены, как обсуждается в данном документе, в отношении температуры размягчения по Вика, определяемой методом дифференциальной сканирующей калориметрии температуры плавления, размера перфорационных отверстий, толщины пленки, индекса расплава, скорости течения расплава, средневесовой молекулярной массы, молекулярно-массового распределения, степени кристалличности, плотности, весового содержания компонента, давления и других характеристик.

Термин «пленка» в том виде, в котором его используют в данном документе, означает одно- или многослойную пленочную структуру.

Термин «композиция» в том виде, в котором его используют в данном документе, включает один или несколько компонентов, которые образуют данную композицию, а также продукты реакции и продукты разложения, образующиеся из компонента(ов) этой композиции.

Термин «перфорационные отверстия» в том виде, в котором его используют в данном документе, относится к отверстиям, изготавливаемым на пленке с помощью ударного механизма, лазера или другого механического или оптического устройства. Перфорационные отверстия могут обладать различными размерами и различной формой. Перфорационные отверстия индивидуально и, таким образом, каждое независимо обладают размером меньшим или равным 100 микрон (мкм).

Фраза «перфорационные отверстия одинакового размера», а также подобные фразы в том виде, в котором их используют в данном документе, относятся к перфорационным отверстиям, которые все обладают одинаковым размером в пределах ошибки эксперимента и/или ошибки измерительного оборудования.

Термин «полимер» в том виде, в котором его используют в данном документе, относится к полимерному соединению, получаемому полимеризацией мономеров одного или разных типов. Общий термин «полимер» охватывает, таким образом, термин «гомополимер», обычно используемый для ссылки на полимеры, получаемые из мономеров только одного типа, а также термин «интерполимер», как определено ниже.

Термин «интерполимер» в том виде, в котором его используют в данном документе, относится к полимерам, получаемым полимеризацией, по меньшей мере, двух различных типов мономеров. Общий термин «интерполимер», таким образом, включает сополимеры, обычно применяемые для обозначения полимеров, получаемых из двух различных типов мономеров, а также полимеров, получаемых из более двух типов мономеров.

Термин «термопластичный полимер» или «термопластичная композиция» и подобные термины обозначают полимер или полимерную композицию, которая, по существу, способна к экструзии или деформации при нагревании, хотя может оказаться необходимым использование относительно жестких условий.

Термины «смесь» или «смесь полимеров» в том виде, в котором их используют в данном документе, обозначают смесь двух или нескольких полимеров. Подобные полимеры могут быть связаны попарно и/или сшиты. Такая смесь может являться смешивающейся или может не являться таковой (без фазового разделения на молекулярном уровне). Подобная смесь может содержать одну или несколько доменных структур, определяемых методами просвечивающей электронной микроскопии, светорассеяния, рентгеновского рассеяния, а также другими методами, известными в данной области техники, или не содержать их.

Термин «интерполимер на основе этилена» в том виде, в котором его используют в данном документе, обозначает интерполимер, который содержит, по меньшей мере, 50 мольных процентов, а предпочтительно более 50 мольных процентов, этилена.

Термин «интерполимер на основе пропилена» в том виде, в котором его используют в данном документе, обозначает интерполимер, который содержит, по меньшей мере, 50 мольных процентов, а предпочтительно более 50 мольных процентов, пропилена.

МЕТОДИКИ ИСПЫТАНИЯ

Для оценки пленок использовали несколько способов испытания. Конкретные параметры испытания в каждом испытании будут зависеть от используемого полимера или полимерной композиции. Некоторые из испытаний, приведенные ниже, описывают параметры испытаний, которые указаны в качестве типичных для полиолефиновых полимеров. Не подразумеваются, что индивидуальные параметры испытания ограничивают объем данного изобретения. Те, кто являются квалифицированными в данной области техники специалистами, поймут ограничения конкретного набора параметров испытания и будут способны определить подходящие параметры для других типов полимеров.

Воздухостойкость по Гурли

«Проницаемость» образцов пленок можно оценить, используя метод испытания по Гурли (Gurley Hill Porosity Test Method) в соответствии с методикой испытания TAPPI Т460 om-02. С помощью этого испытания определяют воздухостойкость небольшого образца (размером примерно один квадратный дюйм) в терминах интервала времени, необходимого для того, чтобы заданный объем воздуха при заданном давлении «прошел» через образец.

Испытание на проницаемость пакета по Хаверу и Бекеру (Haver & Boecker)

Изготовленные пластиковые пакеты можно испытывать на объемную воздухопроницаемость, используя устройство подобное тому, которое используют для заполнения пакета цементом за исключением того, что в данный пакет вводят только воздух. Устройство для заполнения поддерживает давление примерно 50 мбар и определяет объем воздуха, выходящего из данного пакета за единицу времени.

Влагостойкость

Влагостойкость образца пленки определяют согласно испытанию Hydrohead Water Pressure Test (ISO 1420 A1 (2001).

Микроскопия перфорационных отверстий