Область применения изобретения

Настоящее изобретение относится к композициям на основе галогенидов магния, катализаторам, приготовленным на их основе, способам получения композиций на основе галогенидов магния и катализаторам, а также способам полимеризации.

Предпосылки создания изобретения

Растворы MgCl2 в различных электроно-донорных растворителях, как было установлено, используются в промышленности для получения катализаторов полимеризации. Часто в таких растворах используют простые эфиры, кетоны и сложные эфиры, чтобы получить Mg-Ti предшественники катализатора, которые нашли широкое применение в каталитических процессах полимеризации олефинов. Известные предшественники получаются путем растворения хлорида магния и хлорида титана в растворителе, с последующим выпариванием или отгонкой избытка растворителя. Тетрагидрофуран (ТГФ), как было показано, является особенно подходящим растворителем благодаря его способности координировать как MgCl2, так и TiClx, и его относительно низкой температуре кипения, что облегчает отгонку и рекуперацию растворителя. Образующийся высушенный предшественник катализатора обрабатывают со-катализатором, обычно соединением алкилалюминия, с целью получения композиции, которая активна при полимеризации олефинов.

Использование таких предшественников катализаторов в промышленных процессах полимеризации основано на растворимости MgCl2 в растворителе. Галогениды щелочноземельных металлов обычно нерастворимы в углеводородных растворителях. Однако растворимость в определенных координирующих электронно-донорных растворителях может быть достаточно высокой для промышленного применения. Например, растворимость MgCl2 в тетрагидрофуране (ТГФ) повышается от примерно 0,2 моль/л при -25°С до примерно 0,7 моль/л при 30°С. Количество предшественника, которое можно получить в один прием, ограничено растворимостью MgCl2.

Интересно, однако, что при более высоких температурах растворимость MgCl2 в таких растворителях понижается. Например, при температуре кипения ТГФ (65°С) растворимость MgCl2 составляет всего лишь примерно 0,4 моль/л при атмосферном давлении. Такое уменьшение растворимости осложняет процесс сушки предшественника, поскольку удаление растворителя при нагревании обычно осуществляется наиболее эффективно при температуре, близкой к температуре кипения растворителя. Чтобы избежать уменьшения концентрации MgCl2 в растворе предшественника до нежелательного уровня процесс сушки проводят при пониженных температурах и давлении. К сожалению, удаление растворителя при таких условиях требует большего времени и является менее эффективным, снижая, таким образом, производительность установки.

Пониженная растворимость MgCl2 при повышенных температурах также вызывает образование твердой корки осажденного MgCl2 на стенках реактора и трубках, когда пределы растворения при данной температуре превышены.

По этим причинам, система каталитического предшественника с улучшенной растворимостью найдет применение в процессах полимеризации. Также были бы полезными способы увеличения растворимости и изменения профиля растворимости MgCl2 как функции температуры. Следовательно, были бы полезными компоненты катализатора на основе галогенидов магния, имеющие более высокую растворимость, или такую растворимость, которая не снижается с увеличением температуры, и способы использования таких компонентов катализаторов, а также катализаторы, полученные на их основе.

Краткое изложение сущности изобретения

В некоторых предпочтительных вариантах изобретение предлагает способ повышения растворимости галогенидов магния, включающий: 1) обеспечение электроно-донорного растворителя; контактирование галогенида магния с электроне-донорным растворителем; и 2) обеспечение электронно-донорного соединения с целью получения композиции на основе галогенида магния, где композиция характеризуется растворимостью галогенида магния в растворителе, которая не понижается с увеличением температуры вплоть до температуры кипения растворителя.

В других предпочтительных вариантах предлагается компонент катализатора полимеризации, включающий галогенид магния, электронно-донорный растворитель и электронно-донорное вещество, причем композиция характеризуется растворимостью в электронно-донорном растворителе, которая не снижается с повышением температуры вплоть до температуры кипения растворителя.

В некоторых других предпочтительных вариантах предлагается способ получения катализатора. В таких предпочтительных вариантах способ включает получение содержащей магнии композиции, контактирование содержащей магний композиции с соединением переходного металла с целью получения предшественника катализатора и контактирование предшественника катализатора с со-катализатором. Содержащая магний композиция включает галогенид магния, электроно-донорный растворитель и электроно-донорное соединение, которое характеризуется растворимостью в электроно-донорном растворителе, которая не снижается с повышением температуры вплоть до температуры кипения электроно-донорного растворителя.

Еще некоторые предпочтительные варианты предлагают способы получения полимера, включающие взаимодействие не менее одного мономера олефинов в присутствии катализатора, включающего продукт реакции следующих компонентов: содержащей магний композиции, которая содержит галогенид магния, электроно-донорного растворителя и электроно-донорного соединения. Содержащая магний композиция характеризуется растворимостью в электроно-донорном растворителе, которая не снижается с повышением температуры вплоть до температуры кипения электроно-донорного растворителя. Каталитическая композиция также включает соединение переходного металла, где переходный металл выбирается из группы, включающей титан, цирконий, гафний, ванадий, ниобий, тантал и их комбинации, а также композицию со-катализатора.

В некоторых из описанных выше предпочтительных вариантах композиции по большей части не содержат электронно-донорных соединений, и молярное соотношение электронно-донорного соединения и галогенида магния меньше или равно 1,9. В некоторых предпочтительных вариантах отношение электронно-донорного соединения к галогениду магния меньше, чем примерно 1,75, в то время как в других предпочтительных вариантах отношение электронно-донорного соединения к галогениду магния изменяется от примерно 0,1 до менее, чем примерно 0,5.

В некоторых способах, предшественников катализатора, компонентах катализатора, и катализаторах, описанных в настоящем описании, галогенид магния представляет собой хлорид магния, бромид магния, иодид магния или их комбинации. Электронно-донорное соединение может быть линейным, разветвленным, замещенным или незамещенным алифатическим или ароматическим спиртом, содержащим от одного до 25 атомов углерода. Примеры спиртов включают метанол, этанол, пропанол, изопропанол, бутанол, 2-этилгексанол, 1-додеканол, циклогексанол, и ди-трет-бутилфенол.

Растворитель можно выбирать из группы, включающей алкиловые сложные эфиры алифатических или ароматических карбоновых кислот, алифатические простые эфиры циклические простые эфиры, и алифатические кетоны. В некоторых предпочтительных вариантах осуществления изобретения растворитель выбирают из группы, включающей алкиловые сложные эфиры алифатических и ароматических карбоновых кислот, простые эфиры и алифатические кетоны. Примеры алкиловых сложных эфиров, подходящих в качестве растворителей, включают метилацетат, этилацетат, этилпропионат, метилпропионат, этилбензоат и их комбинации. Простые эфиры, которые пригодны для использования в качестве растворителя, включают, но не ограничиваются ими, диэтиловый эфир, диизопропиловый эфир, ди-н-бутиловый эфир, этилизопропиловый эфир, метилбутиловый эфир, метилаллиловый эфир, этилвиниловый эфир, тетрагидрофуран, 2-метил-тетрагидрофуран и их комбинации. Подходящие кетоны включают ацетон, метилэтилкетон, циклогексанон, циклопентилметилкетон, 3-бром-4-гептанон, 2-хлорциклопентанон, аллилметилкетон и их комбинации. Конечно, смешанные растворители, содержащие второй электронно-донорный растворитель, который представляет собой алкиловый сложный эфир алифатической или ароматической карбоновой кислоты, алифатический или циклический простой эфир, или алифатический кетон, можно использовать в некоторых предпочтительных вариантах. В некоторых предпочтительных вариантах, описанных здесь, растворимость композиции на основе галогенида магния в растворителе выше, чем примерно 0,7 моль/л.

В отдельных примерах галогенид магния представляет собой хлорид магния, спирт представляет собой этанол или изопропанол, молярное отношение спирта к магнию составляет от примерно 0,1 до примерно 1,1, растворимость галогенида магния или композиции на основе галогенида магния в растворителе составляет от примерно 0,8 до 2,5 моль MgCl2/л.

Некоторые предпочтительные варианты предлагают компонент катализатора, включающий композицию формулы

Mg(ED)rCl2[S]q,

где r выше 0 и менее 1,9, q выше 0 и менее 4.

Некоторые предшественники катализаторов, описанные в настоящем описании, включают композиции, содержащие продукт реакции или смесь магнийсодержащего компонента катализатора, имеющего такую растворимость в растворителе, которая не снижается при повышении температуры вплоть до температуры кипения растворителя, и второй компонент, содержащий переходный металл, выбранный из группы, включающей титан, цирконий, гафний, ванадий, ниобий, тантал и их комбинации. Некоторые из типичных таких вторых компонентов включают по крайней мере одно соединение титана формулы Ti(OR†)аХb, где R†′ представляет собой R† или COR†, где R†′ представляет собой один из алифатических углеводородных радикалов от С1 до С14 или ароматических углеводородных радикалов от С6 до С14; каждый Х представляет собой отдельно Cl, Br или I; а имеет величину 0 или 1; b имеет величину от 2 до 4 включительно; и a+b составляет 3 или 4. В некоторых предпочтительных вариантах по меньшей мере одно соединение титана включает галогенид титана, такой как, но не ограничивающийся ими, TiCl4, TiCl3 или восстановленный алюминием TiCl3.

В определенных предпочтительных вариантах состав предшественника катализатора включает композицию формулы

[Mg(ED)r]mTi(OR)nXp[S]q,

где ED включает линейные или разветвленные спирты, содержащие от одного до примерно 25 атомов углерода; Х представляет собой отдельно Cl, Br или I; S выбирают из группы, включающей алкиловые сложные эфиры алифатических или ароматических карбоновых кислот, алифатические простые эфиры, циклические простые эфиры, и алифатические кетоны; m изменяется от 0,5 до 56; n составляет 0, 1, или 2; р изменяется от 4 до 116; q изменяется от 2 до 85 и r изменяется от 0,1 до 1,9.

Некоторые предпочтительные варианты предлагают катализатор, который представляет собой продукт взаимодействия предшественника катализатора и со-катализатора. Другие предпочтительные варианты дополнительно включают модифицирование катализатора кислотой Льюиса. Некоторые подходящие кислоты Льюиса имеют формулу

,

,

где R* представляет собой R*1 или OR*1; где R*1 представляет собой алифатический углеводород, имеющий от 1 до 14 атомов углерода, или ароматический углеводородный радикал, содержащий от 6 до 14 атомов углерода; М представляет собой Al или В; Х представляет собой Cl, Br или I; и g изменяется от 0 до 3. Отдельные примеры кислот Льюиса на основе хлоридов включают три-н-гексилалюминий, триэтилалюминий, диэтилалюминийхлорид, этилалюминийдихлорид, триметилалюминий, диметилалюминийхлорид, метилалюминийдихлорид, триизобутилалюминий, три-н-бутилалюминий, диизобутилалюминийхлорид, изобутилалюминийдихлорид, этокси дихлорид алюминия, фенилалюминийдихлорид и феноксидихлорид алюминия. Отдельные примеры бромсодержащих кислот Льюиса включают диэтилалюминийбромид, этилалюминийдибромид, диметилалюминийбромид, метилалюминий, дибромид, диизобутилалюминийбромид, изобутилалюминийдибромид, этоксиалюминийдибромид, фенилалюминийдибромид и феноксиалюминийдибромид. Кислоты Льюиса на основе иода включают диэтилалюминийиодид, этилалюминийдииодид, триметилалюминийиодид, метилалюминий, дииодид, диизобутилалюминийиодид, изобутилалюминийдииодид, этоксиалюминийдииодид, фенилалюминийдииодид и феноксиалюминийдииодид.

Другие подходящие кислоты Льюиса включают трихлорид бора, трибромид бора, этилбордихлорид, этоксибородихлорид, диэтоксибородихлорид, фенилбородихлорид, феноксибородихлорид, дифеноксиборохлорид, (С6Н13)BCl2 или (С6Н13О)BCl2.

Дополнительные подходящие кислоты Льюиса или со-катализаторы имеют формулу

AlX'd(R'')cHe

где X' представляет собой Cl или OR'''; R'' и R''' представляют собой по отдельности замещенные углеводородные радикалы от C1 до С14; d составляет от 0 до 1,5; е принимает значения 0 или 1; c+d+e составляет 3. Отдельные примеры таких активаторов включают Al(СН3)3, Al(C2H5)3, Al(С2Н5)2Cl, Al(i-С4Н9)3, Al(C2H5)1,5Cl1,5, Al(i-C4H9)2H, Al(С6Н13)3, Al(C8H17)3, Al(C2H5)2H, Al(С2Н5)2(ОС2Н5). В некоторых предпочтительных вариантах один или более активаторов присутствуют при соотношении активатор: соединение переходного металла, меняющемся от примерно 1 до примерно 400 молей активатора на моль соединения переходного металла. В некоторых предпочтительных вариантах отношение количества активатора к количеству соединения переходного металла составляет примерно 4, примерно 10, примерно 15 или примерно 60 молей активатора на моль соединения переходного металла.

Некоторые описанные в данном описании методы полимеризации обеспечивают полимеры, имеющие плотность в пределах от 0,88 до 0,98 г/см3. Некоторые полимеры содержат этилен в количествах, равных или выше примерно 90 мольных процентов, и один или более со-мономеров в количестве, равном или менее чем примерно 10 мольных процентов.

Краткое описание чертежей

На фиг.1 показана зависимость растворимости MgCl2 для трех предпочтительных вариантов настоящего изобретения от содержания в растворе спирта и температуры раствора.

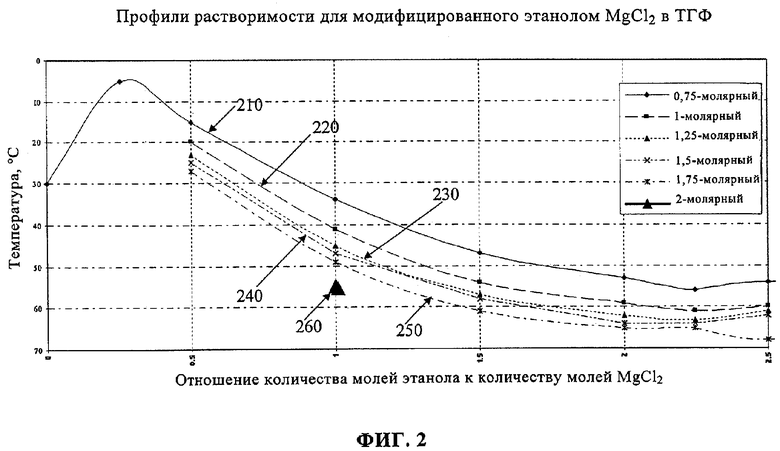

На фиг.2 показан профиль растворимости в нескольких предпочтительных вариантах настоящего изобретения в зависимости от температуры, концентрации MgCl2 и соотношения спирт : Mg в ТГФ.

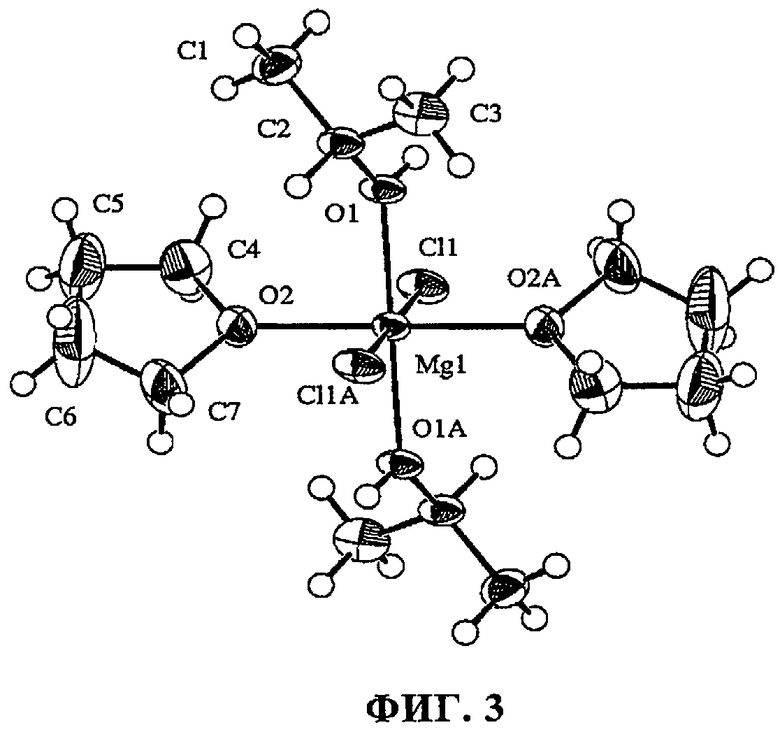

На фиг.3 показана структура одного из примеров компонента катализатора, содержащего галогенид магния.

На фиг.4 показаны результаты термогравиметрического анализа (ТГА) для предпочтительных вариантов предложенного в настоящем изобретении компонента катализатора.

Описание предпочтительных вариантов осуществления изобретения

Предпочтительные варианты настоящего изобретения предлагают способы увеличения растворимости галогенида магния, которые предусматривают получение электроно-донорного растворителя, контактирование галогенида магния с растворителем и обеспечение электронно-донорного вещества, с целью получения композиции на основе галогенида магния, где композиция характеризуется такой растворимостью в растворителе, которая не снижается при повышении температуры вплоть до температуры кипения растворителя. Предлагаются компоненты катализатора, имеющие растворимость, которая не снижается при повышении температуры. Выявлены предпочтительные варианты данного изобретения, которые предлагают предшественники катализатора, включающие такие компоненты катализатора. Также выявлены способы приготовления таких соединений, так же, как и катализаторы полимеризации и способы полимеризации, использующие такие катализаторы.

В последующем описании все приведенные в нем числа имеют примерные величины, независимо от того, использованы перед ними или не использованы слова «примерно» или «приблизительно». Они могут изменяться в пределах 1, 2, 5% или иногда от 10 до 20%. Когда выявлен численный интервал с нижним пределом, RL, и с верхним пределом, RU, любое число R, выпадающее из интервала, поясняется отдельно. В частности, следующие числа R внутри интервала описывают отдельно: R=RL+k*(RU-RL), где k представляет собой переменную, изменяющуюся от 1 до 100% с инкрементом 1%, то есть k принимает значения 1, 2, 3, 4, 5, ... 50, 51, 52, ... 95, 96, 97, 98, 99 или 100%. Более того, любой численный интервал, определенный двумя числами, R, как описано выше, также описывают отдельно.

Любые ссылки в настоящем описании на «электронно-донорные соединения» означают соединения, которые изменяют растворимость галогенида магния в электронно-донорном растворителе так, что растворимость не снижается в температурном интервале вплоть до температуры кипения электронно-донорного растворителя. В настоящем описании термин «электронно-донорные соединения» не включает «растворители», как они определены ниже, даже когда такие растворители имеют электронно-донорные свойства. Отдельные примеры электронно-донорных соединений включают спирты, тиолы, слабодонорные амины и фосфины. В настоящем описании термин «практически не содержащий других электронно-донорных соединений» означает, что другие «электронно-донорные соединения», как они определены в настоящем описании, не присутствуют в концентрациях выше, чем уровни, которые обычно находят в качестве примесей в таких веществах, поставляемых в качестве растворителей и имеющих соответствующую степень чистоты. Так композиции, включающие растворитель, обладающий электронно-донорными свойствами, и «электронно-донорное вещество» считают «практически не содержащими других электронно-донорных соединений». В некоторых предпочтительных вариантах, «практически не содержащий» означает менее чем 1, 0,1, 0,01 или 0,001 мас.%.

Подходящие растворители включают любые простые эфиры, кетоны или сложные эфиры. Если такие растворители обладают электронно-донорными свойствами, любые ссылки в настоящем описании на «растворитель» или «растворители» не включают соединения, обозначенные как «электронно-донорные вещества». Так композиции, которые «практически не содержат электронно-донорных соединений», могут включать один или более «растворителей».

В настоящем описании термин «простой эфир» определяют как любое вещество формулы R-O-R', где R и R' представляют собой замещенные или незамещенные углеводородные группы. В некоторых случаях R и R' одинаковы. В качестве примеров, не ограничивающих данное изобретение, симметричные простые эфиры представляют собой диэтиловый эфир диизопропиловый эфир, и ди-н-бутиловый эфир. Примеры несимметричных простых эфиров включают этилизопропиловый эфир и метилбутиловый эфир. Примеры подходящих замещенных эфиров включают, например, метилаллиловый эфир и этилвиниловый эфир. Еще в других предпочтительных вариантах R и R' могут образовывать конденсированное кольцо, которое может быть насыщенным или ненасыщенным. Одним из примеров такого соединения служит тетрагидрофуран. Другой из таких подходящих циклических эфиров представляет собой 2-метилтетрагидрофуран. Еще раз следует подчеркнуть, что специально пронумерованные вещества приведены только в качестве примеров подходящих типов соединений; однако любое вещество, имеющее функциональную группу R-O-R', может быть на их месте.

В настоящем описании термин «кетон» обозначает любое вещество, имеющее формулу R(C=O)R'. R и R' могут представлять собой отдельно замещенные или незамещенные углеводородные группы, как описано выше при описании простых эфиров. Примерами кетонов служат ацетон, метилэтилкетон, циклогексанон и циклопентилметилкетон. Галогенированные кетоны, такие как 3-бромо-4-гептанон или 2-хлороциклопентанон, также могут быть использованы. Другие подходящие кетоны могут включать другие функциональные группы, в том числе ненасыщенные, как в аллилметилкетоне. Каждое из этих вещество удовлетворяет формуле R(C=O)R', где атом углерода карбонильной группы в молекуле образует связи с двумя другими атомами углерода.

Подходящие сложные эфиры включают любое соединение общей формулы R(C=O)OR'. В таких соединениях атом углерода карбонильной группы образует одну связь с углеродным атомом, а другую связь с атомом кислорода. R и R' по отдельности выбирают из замещенных или незамещенных углеводородных групп, они могут быть одинаковыми или разными. В некоторых предпочтительных вариантах сложные эфиры включают алкиловые эфиры алифатических и ароматических карбоновых кислот. Циклические сложные эфиры, насыщенные сложные эфиры и галогенированные сложные эфиры также включаются в данную группу. Не ограничивающие объем настоящего изобретения примеры включают метилацетат, этилацетат, этилпропионат, метилпропионат и этилбензоат. Еще раз следует подчеркнуть, что специально пронумерованные вещества приведены только в качестве примеров подходящих типов соединений; однако любое вещество, имеющее функциональную группу R(C=O)OR', может быть использовано вместо них.

Как правило, растворитель присутствует в большом избытке по отношению к первому координационному окружению магния. В некоторых предпочтительных вариантах отношение растворителя к магнию составляет примерно 100 к 1; в других предпочтительных вариантах отношение может быть даже выше. Еще в других предпочтительных вариантах растворитель присутствует в отношении от не менее примерно 1,0, не менее примерно 2,0, не менее примерно 5,0, не менее примерно 10 или не менее примерно 20 молей растворителя на моль магния. В некоторых предпочтительных вариантах можно использовать два или более растворителя.

Контактирование галогенида магния с любым подходящим растворителем осуществляется непосредственно смешиванием галогенида магния и растворителя. В некоторых предпочтительных вариантах галогенид магния представляет собой хлорид магния; однако, можно использовать также бромид магния и иодид магния. Подходящими источниками галогенидов являются галогениды магния, такие как MgBr2, MgCl2, MgI, или смешанные галогениды магния, такие как MgClI, MgClBr и MgBrI. В некоторых предпочтительных вариантах галогенид магния добавляют к растворителю в безводной форме. В других предпочтительных вариантах галогенид магния добавляют в гидратированной форме.

Электронно-донорное вещество добавляют к смеси растворителя и галогенида магния любым подходящим способом. Предпочтительно, электронно-донорное соединение добавляют непосредственно к смеси. В некоторых предпочтительных вариантах электронно-донорное вещество представляет собой спирт, тиол, слабодонорный амин или слабодонорный фосфин. Спирт может быть любым химическим соединением, имеющим общую формулу ROH. R может быть любой замещенной или незамещенной углеводородной группой. В некоторых предпочтительных вариантах спирт представляет собой алифатический спирт, включающий от примерно 1 до примерно 25 атомов углерода. В некоторых предпочтительных вариантах спирт представляет собой монодентатный спирт. В настоящем описании термин «монодентатный спирт» включает такие соединения, в которых R может быть получен таким образом, чтобы замещение не приводило к молекуле, содержащей более одной гидроксильной группы (ОН), которая координирует с атомом магния в растворе. Примеры таких спиртов могут включать метанол, этанол, пропанол, изопропанол и бутанол. Спирты, содержащие алифатические группы с более длинной цепью, такие как 2-этилгексанол или 1-додеканол, также образуют растворы, в которых растворимость галогенида магния повышается с температурой. Также можно использовать спирты, содержащие больше атомов углерода. Спирты могут также быть циклическими, такими как циклогенсанол, или ароматическими спиртами, такими как фенол.

В определенных предпочтительных вариантах отношение содержания электронно-донорного вещества к галогениду магния меньше или равно 1,9. В некоторых предпочтительных вариантах молярное отношение спирта к магнию меньше, чем примерно 1,75, меньше 1,5, меньше 1,0, меньше 0,75, меньше 0,5, меньше, чем примерно 0,4 или меньше, чем примерно 0,25. Еще в других предпочтительных вариантах молярное отношение донора электронов к магнию составляет примерно 0,1. В других предпочтительных вариантах молярное отношение может быть выше 1,9, например примерно 2,0, примерно 2,2, примерно 2,5 и примерно 3,0.

Добавление маленьких количеств одного электронно-донорного соединения, отличного от растворителя, к смеси, содержащей растворитель и галогенид магния, приводит к получению содержащей магний композиции, растворимость которой повышается с температурой и растворимость которой при температуре кипения растворителя относительно более высокая, чем растворимость аддуктов галогенид магния/донор электронов, в которых не присутствует электронно-донорное соединение. Растворимость также выше, чем растворимость сравнимых аддуктов галогенид магния/донор электронов, содержащих определенные виды электронно-донорных соединений. Высказано предположение, что добавление маленьких количеств одного донора электронов к растворителю в присутствии галогенидов магния подавляет конверсию растворимых частиц в полимерных аддуктах. В некоторых предпочтительных вариантах растворимые частицы имеют формулу

MgXx(ED)ySz,

где х обычно равно 2, что соответствует окислительному состоянию магния, у менее 4, и x+y+z меньше или равно 6. В некоторых предпочтительных вариантах у составляет примерно 0,5, 0,75, 1, 1,5, 1,75, 1,9 или менее. В некоторых других предпочтительных вариантах, у составляет примерно 0,1, 0,25, 0,3 или 0,4. Такие частицы обычно имеют растворимость в растворителе, которая повышается с температурой вплоть до температуры кипения растворителя. Если растворителем является ТГФ, концентрация галогенида магния в растворе может быть до пяти раз выше, чем в сравнимых растворах, не содержащих электронно-донорного соединения, особенно там, где электронно-донорным соединением является спирт.

На фиг.1 показан профиль растворимости растворов хлорида магния в тетрагидрофуране и спирте в зависимости от температуры. Как видно из фиг.1, композиции, не содержащие спирта, как правило, имеют растворимость галогенида магния, которая повышается от примерно 0,5 молей магния на литр до максимально менее чем примерно 0,65 молей магния на литр при 30°С. Выше 30°С растворимость постепенно снижается вплоть до достижения температуры кипения растворителя. Напротив, смеси, в которые был добавлен спирт, такой как этанол, имеют растворимость галогенида магния, которая не снижается при повышении температуры вплоть до температуры кипения растворителя. Например, в смесях, в которых отношение этанола к магнию составляет примерно 0,5, растворимость магния при 15°С составляет примерно 0,75 моль/л. Растворимость хлорида магния повышается с увеличением температуры до примерно 30°С, при которой концентрация магния в растворе составляет примерно 1,75 моль/л. При повышении температуры выше 30°С растворимость остается примерно постоянной вплоть до температуры кипения растворителя.

На фиг.1 также показана растворимость смесей, в которых отношение спирта к магнию составляет примерно 1. При 25°С концентрация магния, присутствующего в растворе, составляет примерно 0,5 моль/л. Однако концентрация повышается до примерно 2 моль/л к тому времени, когда температура достигает 55°С, и остается приблизительно постоянной вплоть до температуры кипения растворителя. В образцах, в которых молярное отношение спирта к магнию составляет два, растворимость магния также повышается с повышением температуры кипения вплоть до температуры кипения, при которой величина растворимости составляет 1,75 молей магния на литр.

На фиг.2 показан профиль растворимости нескольких смесей, содержащих различные количества добавленного спирта. Каждая точка в данных на фиг.2 была получена добавлением такого количества хлорида магния, которое необходимо для достижения желаемой концентрации, при которой весь хлорид магния растворен в ТГФ. Затем добавляли некоторое количество спирта, с тем чтобы получить требуемое соотношение спирт : магний, и смесь нагревали до растворения композиции. Затем раствор медленно охлаждали до начала образования осадка. Температуру, при которой начинал образовываться осадок, записывали на оси ординат на фиг.2. Таким образом, фиг.2 показывает температуру, необходимую для приготовления растворов хлорида магния различной концентрации в присутствии спирта. Например, ряд данных 210 представляет температуру, необходимую для получения раствора, содержащего 0,75 М хлорида магния, в котором растворителем является ТГФ, в присутствии различных концентраций этанола. В смесях, приготовленных при соотношении спирта и магния, составляющем 0,25, концентрация магния в растворе составляет примерно 0,75 М только при 5°С. Смеси, приготовленные при соотношении спирта к хлориду магния 0,5, достигают концентрации в 0,75 М по магнию при примерно 15°С, в то время как смеси с соотношением 1,0 достигают концентрации 0,75 М при примерно 33°С. Если смеси приготовлены так, что отношение спирта к хлориду магния составляет 1,5 или 2,0 молей, концентрация магния в растворе 0,75 М достигается при 47 и 53°С соответственно. Таким образом, ряд данных 210 показывает, что смеси с более высоким отношением спирт : магний становятся менее растворимыми.

Таким образом, на фиг.2 показано, что меньшие отношения спирта к хлориду магния дают растворы с большей концентрацией растворенного магния. Снижение растворимости с повышением отношения ROH/MgCl2 предполагает, что маленькие количества добавленного ROH предотвращают образование полимерного аддукта MgCl2(ТГФ)2, а добавление больших количеств ROH или дополнительного количества спиртов способствует образованию в растворе менее растворимых аддуктов, содержащих больше ROH. Используемое соотношение ROH/Mg определяет максимум растворимости, который можно достичь при нужной температуре. Ряды данных 220-260 на фиг.2 показывают, что для данного отношения спирт : магний повышение температуры увеличивает количество растворимого магния. Например, растворы, имеющие молярное отношение спирт : магний 0,5, содержат концентрацию магния примерно 0,75 М при примерно 15°С, в то время как при 20°С в растворе можно достичь концентрации магния 1,0 М. Линия 230 показывает, что при примерно 23°С тот же раствор может растворить примерно 1,25 моль/л хлорида магния. Фиг.2 также показывает, что растворимость хлорида магния в таких растворах также повышается до температуры примерно 30°С. Например, растворы, в которых молярное отношение спирта к магнию составляет 1, демонстрируют, что при температуре примерно 35°С растворимость хлорида магния составляет примерно 0,75 М, в то время как при примерно 41°С растворимость повышается до примерно 1М. Данные кривых 230-260 показывают, что растворимость продолжает повышаться по мере приближения к температуре кипения ТГФ. Растворы, имеющие более высокие отношения спирт:магний, проявляют сходное поведение.

Природа частиц, присутствующих в растворе, была выяснена с использованием разнообразных методов определения. Исследования методом ЯМР показывают, что доноры электронов, координированные с MgCl2 в растворе ТГФ, находятся в быстром равновесии, причем индивидуальные долгоживущие частицы отсутствуют. Газовая фаза над раствором ТГФ, содержащим MgCl2 и 2 эквивалента этанола (EtOH) на Mg, содержит существенно меньше спирта, чем газовая фаза над тем же раствором EtOH/ТГФ, не содержащим MgCl2. Это заставляет предположить, что этанол изолирован молекулой MgCl2 в растворе. Видимо, спиртовая группа координирована с центром MgCl2 в фазе раствора. Максимальная растворимость при средних соотношениях спирт : MgCl2 означает, что в растворе существуют различные частицы, концентрация которых зависит от природы спирта, удельного отношения спирта и от температуры раствора.

На фиг.3 показана рентгеновская структура изолированного кристалла одного из компонентов катализатора, выделенного в виде твердого вещества. Как показано на фиг.3, этот компонент включает молекулу с магнием в центре. В предпочтительном варианте осуществления изобретения предшественник содержит две молекулы растворителя - ТГФ, связанные с магнием, а также два галогена в виде хлора и два спиртовых лиганда. Таким образом, компонент имеет формулу MgCl2ROH2ТГФ2, где ROH представляет собой изопропиловый спирт. Также были выделены подобные соединения, в которых ROH представляет собой этанол. В этом конкретном примере представленную структуру обычно называют транс-октаэдрической магний-центрированной структурой, поскольку лиганды одного вида связаны через центр симметрии - атом магния. Однако такая структура не является обязательной для любого предпочтительного варианта компонента катализатора. В других предпочтительных вариантах компонент может включать смеси одного или более индивидуальных соединений. В других предпочтительных вариантах компонент может включать смеси MgCl2ROH1ТГФ3 и MgCl2ROH2ТГФ2. Любое число индивидуальных соединений может быть представлено так, чтобы смесь в целом удовлетворяла формуле MgXx(ED)ySz, где у меньше или равно 1,9.

В других предпочтительных вариантах компонент катализатора на основе галогенида магния имеет формулу MgX2(ED)ySz, где y+z меньше или равно 4, у меньше или равно 1,9. В таких предпочтительных вариантах, где y+z меньше 4, компонент катализатора может рассматриваться как дефицитный в отношении растворителя. Эти композиции можно также назвать нестехиометрическими композициями. Такие композиции можно получить в твердом виде из полностью координированного MgCl2(ROH)2(ТГФ)2 или другой композиции состава MgXx(ED)ySz путем нагревания, применения пониженного давления или комбинации обоих способов.

На фиг.4 показаны результаты термогравиметрического анализа (ТГА) для MgCl2(ROH)2(ТГФ)2. ТГА проводили при скорости нагрева 10°С/мин в тех областях, когда потери массы не отмечалось. В тех областях, когда образец терял массу, температуру поддерживали постоянной до тех пор, пока изменение массы прекращалось. На фиг.4 показано, что большая часть растворителя и спирта может быть удалена путем нагревания композиции до 50-200°С, причем сначала удаляется одна молекула ТГФ, затем как ROH, так и ТГФ. Таким образом можно получить разнообразные пористые содержащие MgCl2 композиции, пригодные для образования пористых компонентов катализаторов. Таким образом, в некоторых предпочтительных вариантах компонент катализатора может иметь координационно-ненасыщенную и полимерную, а не мономерную, структуру.

В другом аспекте применяется способ приготовления компонентов катализатора, описанный выше. Способы приготовления компонентов катализатора включают введение растворителя, контактирование галогенида магния с растворителем и добавление электронно-донорного соединения, с целью образования компонента катализатора полимеризации. В некоторых предпочтительных вариантах молярное отношение донора электронов к магнию меньше или равно 1,9. В других предпочтительных вариантах, особенно когда электронно-донорное соединение является спиртом, отношение спирта к магнию может быть выше 1,9, таким как примерно 2,0, примерно 2,1, примерно 2,2, примерно 2,5 или примерно 3,0. В некоторых предпочтительных вариантах способ может также включать выделение компонента катализатора полимеризации. Предпочтительные варианты способа могут также включать удаление части растворителя или спирта из выделенного компонента катализатора полимеризации. В определенных предпочтительных вариантах удаление растворителя или спирта может осуществляться применением нагревания, вакуума или их комбинации.

Контактирование галогенида магния с растворителем обычно осуществляют путем физического смешивания или твердого галогенида магния с электронно-донорным соединением или их растворов. Контактирование может включать перемешивание или другое механическое смешивание. В некоторых предпочтительных вариантах смешивание ускоряется путем применения ультразвуковых частот к получившейся смеси. Галогенид магния может быть любым из соединений на основе галогенида магния, перечисленных выше, и может быть приготовлен в виде твердого вещества или суспензии.

Добавление электронно-донорного соединения в некоторых предпочтительных вариантах осуществляется прямым добавлением. В других вариантах донор электронов добавляют в виде раствора. Спирты, подходящие для использования в качестве электронно-донорных соединений, включают любые спирты, имеющие формулу ROH, как было определено выше. Общее количество спирта, которое добавляют к раствору, определяют на основе количества магния. В некоторых предпочтительных вариантах молярное отношение спирта к магнию меняется от величин выше нуля до величин, меньше или равных 1,9. В других предпочтительных вариантах отношение может быть выше 1,9. В еще других предпочтительных вариантах отношение меняется от примерно 0,1 до примерно 1,75. В других предпочтительных вариантах отношение составляет примерно 0,25, 0,3, 0,4 или от примерно 0,5 до 1.

Образование предшественника катализатора полимеризации, после того как компоненты соединены, можно осуществлять любым способом. В некоторых предпочтительных вариантах компоненты объединяют при температуре, составляющей от примерно 0 до примерно 200°С. При других вариантах осуществления изобретения они могут контактировать при температуре от 0 до приблизительно 160°С. Предпочтительно, температура должна быть ниже температуры кипения растворителя. В некоторых предпочтительных вариантах растворитель, галогенид магния, и спирт можно оставлять для реакции от примерно 5 минут до примерно 3 дней. В других предпочтительных вариантах от 30 минут до 5 часов достаточно для достижения требуемой концентрации магния в растворе.

В некоторых предпочтительных вариантах низкие концентрации спирта допускают образование растворов, содержащих ранее недостижимые концентрации галогенидов магния. Увеличенная концентрация растворенного галогенида магния дает возможность приготовления более предпочтительных катализаторов полимеризации, поскольку больше галогенида магния может быть введено в состав катализатора.

Подходящие предшественники катализаторов образуются при реакции компонента катализатора с соединением переходного металла. Подходящие соединения переходного металла включают соединения переходных металлов III-VI групп. В некоторых предпочтительных вариантах переходный металл представляет собой титан, цирконий или гафний. В других предпочтительных вариантах, металл представляет собой ванадий, ниобий, или тантал. В определенных предпочтительных вариантах подходящими могут быть другие переходные металлы, такие как переходные металлы большего порядкового номера и лантаниды.

Соединение переходного металла можно использовать в виде разнообразных композиций. В некоторых предпочтительных вариантах используют соединения титана, имеющие общую формулу, где титан находится в формальной степени окисления +4. Из соединений титана (IV) в получении компонентов катализатора можно использовать галогениды титана и галогеналкоголяты, имеющие формулу Ti(OR)aX4-a, где R по отдельности представляет собой замещенную или незамещенную углеводородную группу, имеющую от 1 до примерно 25 углеродных атомов, такую как метокси, этокси, бутокси, гексокси, фенокси, дексокси, нафтокси или додекокси-группу, Х представляет собой любой галогенид, и а может изменяться от 0 до 4. При желании можно использовать смеси соединений титана.

В определенных предпочтительных вариантах соединение переходного металла выбирают из соединений титана, галогенидов или галогеналкоголятов, содержащих от 1 до 8 атомов углерода на алкоголятную группу. Примеры таких соединений включают TiCl4, TiBr4, TiI4, Ti(ОСН3)Cl3, Ti(ОС2Н5)Cl3, Ti(ОС4Н9)Cl3, Ti(OC6H5)Cl3, Ti(ОС6Н13)Br3, Ti-(OC8H17)Cl3, Ti(ОСН3)2)Br2, Ti(OC2H5)2Cl2, Ti(OC6H13)2Cl2, Ti(OC8H17)2Br2, Ti(ОСН3)3Br, Ti(ОС2Н5)3Cl, Ti(ОС4Н9)3Cl, Ti(ОС6Н13)3Br, и Ti(OC8H17)3Cl.

В других предпочтительных вариантах соединение титана представляет собой восстановленный галогенид титана. Подходящие восстановленные галогениды титана отвечают формуле TiClx где х меняется от выше 0 до менее 4. В некоторых предпочтительных вариантах восстановленное соединение титана представляет собой TiCl3, TiBr3 или TiI3.

Количество соединения переходного металла или смеси соединения переходного металла, используемого при получении предшественника катализатора, может варьироваться в широких пределах в зависимости от типа необходимого катализатора. В некоторых предпочтительных вариантах молярное отношение магния к соединению переходного металла может составлять примерно 56, предпочтительно от примерно 20 до примерно 30. В других предпочтительных вариантах молярное отношение магния к соединению переходного металла низкое, приблизительно 0,5. В целом, молярное отношение магния к соединению переходного металла предпочтительно составляет от примерно 3 до примерно 6, причем переходный металл представляет собой титан.

В некоторых предпочтительных вариантах предшественник катализатора получают физическим смешиванием компонента на основе галогенида магния и компонента на основе переходного металла. Один из таких способов представляет собой шаровой помол. В некоторых предпочтительных вариантах раствор компонента на основе галогенида магния соединяют с соединением переходного металла. В других предпочтительных вариантах два компонента соединяют путем физического смешивания (не ограничиваемого шаровым помолом). В некоторых предпочтительных вариантах соединение компонента на основе галогенида магния и компонента на основе переходного металла образует продукт реакции, который может содержать разнообразные частицы, включая компонент на основе галогенида магния и соединение переходного металла. Реакцию компонента на основе галогенида магния с соединением переходного металла можно осуществлять при любой подходящей температуре. В некоторых предпочтительных вариантах температура может меняться от примерно -70 до примерно 100°С. В других предпочтительных вариантах температура может составлять от примерно -50 до примерно 50°С. После начала реакции температуру можно поднять и реакцию проводить при температуре от 25 до 150°С в течение периода продолжительностью от 30 минут до примерно 5 часов. Конечно, следует избегать температур, при которых происходит разложение любого из компонентов.

В определенных предпочтительных вариантах предшественник катализатора включает композицию формулы

[Mg(ROH)r]mTi(OR)nXp[S]q,

где ROH включает монофункциональный, линейный или разветвленный спирт, имеющий от 1 до примерно 25 атомов углерода, R представляет собой R' или COR', где каждый R' индивидуально представляет собой алифатический углеводородный радикал, содержащий от 1 до примерно 14 атомов углерода, или ароматический углеводородный радикал, содержащий от 1 до 14 атомов углерода, Х представляет собой по отдельности Cl, Br или I; S выбирают из группы, состоящей из алкиловых сложных эфиров или алифатических или ароматических карбоновых кислот, алифатических простых эфиров циклических простых эфиров, и алифатических кетонов; m изменяется от 0,5 до 56; n равно 0, 1 или 2; р изменяется от 4 до 116; q изменяется от 2 до 85; r изменяется от 0,1 до 1,9.

В некоторых предпочтительных вариантах предшественник катализатора может быть обработан кислотой Льюиса. В целом, подходящие соединения на основе кислот Льюиса имеют структуры RgAlX3-g и RgBX3-g, где R представляет собой R', OR' или NR'2, где R' представляет собой алифатическую углеводородную группу, содержащую от 1 до 14 атомов углерода, или ароматическую углеводородную группу, содержащую от 1 до 14 атомов углерода, или ароматический углеводородный радикал, содержащий от 6 до 14 атомов углерода; Х выбирают из группы, состоящей из Cl, Br, I, и их смесей, a g в каждом случае составляет 0-3.

Подходящие соединения на основе кислот Льюиса включают, но не ограничиваются ими, три-н-гексилалюминий, триэтилалюминий, диэтилалюминийхлорид, триметилалюминий, диметилалюминийхлорид, метилалюминийдихлорид, триизобутилалюминий, три-н-бутилалюминий, диизобутилалюминийхлорид, изобутилалюминийхлорид, (С2H5)AlCl2, (С2Н5O)AlCl2, (С6H5)AlCl2, (C6H5O)AlCl2, (C6H13O)AlCl2, и соответствующие соединения брома и иода.

Подходящие соединения на основе галогенидов брома включают, но не ограничиваются ими, BCl3, BBr3, В(С2H5)Cl2, В(ОС2H5)Cl2, В(ОС2Н5)2Cl, В(С6H5)Cl2, В(ОС6H5)Cl2, B(C6H13)Cl2, B(OC6H13)Cl2 и В(ОС6Н5)2Cl. Можно использовать также содержащие бром и иод аналоги перечисленных выше соединений. Кислоты Льюиса можно использовать по отдельности или в комбинации с перечисленными соединениями.

Дополнительные подробности о кислотах Льюиса, которые подходят для данной цели, можно найти в патентах US 4354009 и 4379758, которые полностью включены в настоящее описание в качестве ссылок.

В некоторых предпочтительных вариантах катализатор может быть обработан со-катализатором. Можно использовать одно или более алкильных соединений алюминия. В некоторых предпочтительных вариантах катализатор частично активирован. В таких предпочтительных вариантах следует использовать достаточное количество активатора, чтобы получить катализатор, в котором молярное отношение активирующего соединения к Ti составляет 10:1, 8:1 или 4:1. Эту реакцию частичной активации можно проводить в суспензии в углеводородном растворителе, затем проводить сушку полученной смеси, с целью удаления растворителя, при температурах от примерно 20 до примерно 80°С. В некоторых предпочтительных вариантах частичную активацию можно проводить при примерном интервале температур 20-70°С. В качестве альтернативы, суспензию катализатора в минеральном масле можно обработать соединением-активатором, и получившуюся суспензию можно подавать в реактор. Другой альтернативный способ частичной активации описан в патенте US 6187866, полностью включенном в настоящее описание в качестве ссылки, в котором частичную активацию проводят непрерывным способом. Получающийся продукт представляет собой или сыпучую твердую композицию, или суспензию в минеральном масле, которую легко подавать в реактор полимеризации, в котором активация завершается при взаимодействии с дополнительным соединением-активатором, который может представлять собой то же или другое соединение.

Активацию модифицированного катализатора обычно проводят в реакторе полимеризации, хотя в некоторых предпочтительных вариантах активацию можно проводить вне реактора полимеризации. Когда активацию проводят в реакторе полимеризации, соединение-активатор и катализатор подают в реактор через отдельные линии подачи. Чтобы диспергировать дополнительное вещество-активатор в реакторе, можно использовать также другие газообразные или жидкие материалы, подаваемые в реактор. Можно использовать такие вещества, как этилен, азот и со-мономеры в потоке. Этот раствор может содержать приблизительно 2, 5, 15, 20, 25 или 30 массовых процентов вещества-активатора.

В других предпочтительных вариантах катализатор далее активируют путем обработки активатором, причем его можно прибавлять в присутствии или в отсутствие растворителя. Дополнительное вещество-активатор добавляют к неактивированному или частично активированному катализатору в таких количествах, чтобы обеспечить общее молярное отношение Al/Ti от примерно 10 до примерно 400. В некоторых предпочтительных вариантах отношение Al/Ti в активированном катализаторе меняется от примерно 15 до примерно 60 или от примерно 30 до примерно 100, или от примерно 70 до примерно 200.

Вещества-активаторы можно использовать в отдельности или в комбинации друг с другом, они включают такие соединения, как Al(СН3)3, Al(C2H5)3, Al(C2H5)2Cl, Al(i-C4H9)3, Al2(C2H5)3Cl3, Al(i-C4H9)2Н, Al(C6H13)3, Al(C8H17)3, Al(С2H5)2H и Al(C2H5)2(OC2H5).

Компоненты на основе галогенидов магния, предшественники катализаторов, или катализаторы, описанные в настоящем изобретении, имеют характерное распределение частиц по размерам. В настоящем описании термины "D10", "D50" и "D90" показывают относительные процентили логарифма нормального распределения частиц по размерам, определенного с помощью анализатора размера частиц Malvern 2600® с использованием гептана для получения суспензии. Так частицы, имеющие D50, равное 12 мкм, имеют средний размер частиц 12 мкм. D90, равное 18 мкм, показывает, что 90% частиц имеют размер меньше 18 мкм, a D10, равное 8 мкм, показывает, что 10% частиц имеют размер менее 8 мкм. Распределения частиц по размерам даны в виде протяженности пика распределения по оси абсцисс. Эта протяженность определяется как (D90-D10)/(D50).

В некоторых предпочтительных вариантах частицы имеют средний размер частиц, меняющийся от примерно 30 мкм до примерно 5 микрон. В некоторых предпочтительных вариантах средний размер частиц может составлять примерно 7 мкм, примерно 8 мкм, примерно 9 мкм или примерно 10 мкм. В других предпочтительных вариантах средний размер частиц составляет примерно 11 мкм, примерно 12 мкм или примерно 13 мкм. В еще других предпочтительных вариантах средний размер частиц может составлять примерно 15 мкм, примерно 18 мкм, примерно 20 мкм или примерно 25 мкм. В некоторых предпочтительных вариантах средний размер частиц может снижаться в процессе измерения на анализаторе частиц. Некоторые предпочтительные варианты предшественников, включенных в настоящее описание, имеют распределение частиц по размерам от примерно 1,5 до примерно 4,0. В некоторых предпочтительных вариантах распределение может быть выше или ниже указанных величин. Некоторые частицы будут иметь распределение примерно 1,6, примерно 1,8 или примерно 2,0. Другие предпочтительные варианты имеют распределение примерно 2,2, примерно 2,4, примерно 2,6, примерно 2,8 или примерно 3,0. В других предпочтительных вариантах частицы имеют пик распределения по размерам примерно 3,1, примерно 3,2, примерно 3,3, примерно 3,4, примерно 3,5 или примерно 3,75.

Еще другие предпочтительные варианты предлагают способ получения полимера с использованием описанного выше катализатора. В таких предпочтительных вариантах не менее одного олефинового мономера полимеризуют в присутствии катализатора, который включает магний, галогенид, растворитель, спирт и титан, где катализатор практически не содержит других спиртов и где молярное отношение спирта к магнию меньше или равно 1,9. Количество используемого катализатора меняется в зависимости от выбранного способа полимеризации, размера реактора, выбранного мономера и других факторов, известных профессионалам в данной области, которые можно определить на основе приведенных ниже примеров.

Процессы полимеризации следует проводить при температурах, достаточно высоких для достижения приемлемых скоростей полимеризации и достаточных для того, чтобы избежать чрезмерно долгого пребывания исходных веществ в реакторе, однако не таких высоких, чтобы они приводили к слишком вязким полимерам. Обычно температуры меняются от примерно 0 до примерно 120°С или от 20 до примерно 110°С. В некоторых предпочтительных вариантах реакции полимеризации проводят при температурах, меняющихся от 50 до 110°С.

Полимеризацию альфа-олефинов проводят при давлении мономера, примерно атмосферном или выше. Обычно давление мономера меняется от примерно 20 до примерно 600 psi (футов на квадратный дюйм).

Время контакта катализатора с сырьем обычно меняется от примерно нескольких минут до нескольких часов в периодических процессах. Время полимеризации от примерно 1 до примерно 4 часов характерно для реакций автоклавного типа. В процессах в жидком кипящем слое время полимеризации может быть отрегулировано по желанию. Для проточных процессов в жидком кипящем слое обычно достаточно применять время полимеризации от нескольких минут до нескольких часов. Время контакта в газовой фазе обычно такое же, как и в жидкофазных процессах в жидком кипящем слое.

Растворители, подходящие для использования в процессах в жидком кипящем слое полимеризации, включают алканы и циклоалканы, такие как пентан, гексан, гептан, н-октан, изооктан, циклогексан и метилциклогексан; алкилароматические соединения, такие как толуол, ксилол, этилбензол, изопропилбензол, этилтолуол, н-пропилбензол, диэтилбензолы и моно- и диалкилнафталины; галогенированные и гидрированные ароматические соединения, такие как хлорбензол, хлорнафталин, орто-дихлорбензол, тетрагидронафталин и декагидронафталин; жидкие парафины с высокой молекулярной массой или их смеси; и другие широко известные разбавители. Часто желательно очистить реакционный состав для полимеризации перед использованием, например, путем дистилляции, пропускания через молекулярные сита; контактированием с соединениями, такими как соединения алкилалюминий, способными удалить следовые количества примесей; или другими подходящими способами. Примеры процессов полимеризации, в которых можно использовать катализатор в соответствии с предпочтительными вариантами настоящего изобретения, описаны в патентах US 3957448; 3965083; 3971768; 3972611; 4129701; 4101289; 3652527 и 4003712.

Полимеризацию проводят при условиях, которые исключают присутствие кислорода, воды и других соединений, которые действуют как каталитические яды. В некоторых предпочтительных вариантах полимеризацию можно проводить в присутствии добавок, которые регулируют молекулярную массу полимера. Обычно для этих целей используют водород в любом подходящем варианте.

После завершения полимеризации, или когда желательно прекратить полимеризацию или дезактивировать катализатор, катализатор можно обработать водой, спиртом, ацетоном или другим подходящим дезактиватором для катализатора любым подходящим способом.

Молекулярную массу полимеров обычно обозначают, используя измерения перехода в текучее состояние. Один из таких показателей - это индекс расплава (ИР), полученный согласно ASTM D-1238, условие Е, измеренный при 190°С, применяемый к навеске 2,16 килограммов (кг), измеряемый в граммах за 10 минут. Полимеры, полученные с использованием некоторых катализаторов, описанных в данном описании, имеют величины ИР от примерно 0,01 до примерно 10000 г/10 мин. Скорость течения расплава представляет собой другой способ характеристики полимеров, ее измеряют согласно ASTM D-1238, условие F, используя в 10 раз большую навеску, по сравнению с используемой при определении индекса расплава в испытании, описанном выше. Скорость течения расплава всегда пропорциональна молекулярной массе полимера. Так, чем выше молекулярная масса, тем ниже скорость течения расплава, хотя соотношение не является линейным. Показатель текучести (ПТ) представляет собой отношение скорости течения расплава к индексу расплава. Этот показатель коррелирует с распределением полимерного продукта по молекулярной массе. Более низкий ПТ показывает, что распределение по молекулярным массам более узкое. Полимеры, полученные с использованием некоторых катализаторов, включенных в настоящее описание, имеют ПТ в интервале от примерно 20 до примерно 40.

Полимеры также можно охарактеризовать по их плотности. Полимеры в настоящем описании могут иметь плотность от примерно 0,85 до примерно 0,98 г/см, измеренную в соответствии с методикой ASTM D-792, в которой готовят таблетку и адаптируют в течение одного часа при 100°С для достижения равновесной кристалличности. Затем измеряют плотность в колонне градиента плотности.

В некоторых предпочтительных вариантах выход полимера достаточно высокий по отношению к количеству используемого катализатора, так что подходящие продукты можно получать без отделения остатков катализатора. Полимерные продукты, полученные в присутствии изобретенных катализаторов, могут быть сформованы в различные подходящие предметы путем экструзии, прессования под давлением и других распространенных способов.

Примеры

Следующие примеры приведены с целью проиллюстрировать различные предпочтительные варианты приведенного в настоящем описании изобретения. Их не следует толковать как ограничивающие объем настоящего изобретения иными способами, кроме описанных и сформулированных в настоящем описании. Все численные значения являются приблизительными.

Измерения растворимости

В каждый из шести 100-мл сосудов с боковым отводом, оснащенных устройством магнитного перемешивания, добавляли 5,09 г (25 ммоль) твердого [MgCl2*1.5 ТГФ] в атмосфере N2. В каждый сосуд добавляли различное количество ТГФ, необходимое для получения нужной концентрации раствора по магнию (от 0,5 до 2,0 моль/л), и суспензию перемешивали 5 минут. Затем добавляли 12,5 ммоль (1,45 мл) этанола для получения соотношения этанол:магний, составляющего 0,5. Смеси нагревали на масляной бане при 60°С и держали при этой температуре в течение 2 часов с целью растворения по возможности всего MgCl2. Затем образцам давали остыть до комнатной температуры. Осажденные соединения вновь суспендировали и медленно подогревали. Записывали температуру, при которой композиция в процессе нагревания растворялась. Растворам или суспензиям давали остыть до комнатной температуры и добавляли следующую порцию этанола. Затем процесс повторяли при более высоком отношении этанол:магний. Эти эксперименты подобным образом проводили и с другими спиртами.

Изучение MgCl2 (EtOH)1(ТГФ)x

8,14 г твердого MgCl2(ТГФ)1.5 (40 ммоль Mg) суспендировали в атмосфере азота с 20 см3 ТГФ в колбе Шленка, оснащенной магнитной мешалкой, при 22°С на водяной бане. Была получена легкоперемешиваемая суспензия. К этой суспензии добавляли 2,3 см3 (40 ммоль) абсолютированного этанола с целью получения соотношения спирт: магний, равного 1:1. Суспензия загустевала, однако суспендированные твердые вещества не растворялись. При нагревании суспензии до 60°С все твердые осадки растворялись, образовывая раствор MgCl2 с концентрацией 2 моль/л, имеющий соотношение спирт:магний, равное 1:1. Раствор медленно охлаждали. При 45°С раствор становился мутным, но осадок не наблюдался. Колбе вместе с содержимым давали остыть до температуры окружающего воздуха без перемешивания, и затем кристаллам давали расти в течение 2,5 дней. Получали твердый белый осадок под раствором. Суспензию фильтровали через средний фильтр и быстро промывали 3 раза порциями по 10 см3 охлажденного на льду ТГФ, получая материал, состоящий из тонких игл и гранул. Полученный твердый материал сушили в течение ночи под азотом при комнатной температуре. Выход: 1,55 г. Анализ: 9,2% Mg, 25,2% ТГФ, 26,75% этанола. ФВ (формульный вес) 231,8. ФВ по термогравиметрическому анализу (потеря веса до чистого MgCl2): 220. Общий состав: MgCl2(EtOH)1.53(ТГФ)0.92.

Выделенный материал представляет собой смесь сольватированных MgCl2/ТГФ материалов. Термогравиметрический анализ высокого разрешения показал 6 основных пиков потери веса в температурном интервале 50-250°С, которые, видимо, представляют собой наложение ТГА MgCl2/ТГФ и соединения MgCl2(EtOH)1.53(ТГФ)0.92. Аналогично, рентгеновский спектр порошка материала содержал пики MgCl2(ТГФ)2, MgCl2(ТГФ)1.5 и MgCl2(EtOH)2(ТГФ)2. Чистый материал с соотношением ROH/MgCl2, составляющим 1:1, вообще не осаждался из раствора; скорее, была получена смесь твердых продуктов, в которых общее соотношение ROH/MgCl2 превышало стехиометрическое соотношение 1:1.

Получение MgCl2(ROH)2(ТГФ)2

В трехгорлую колбу на 500 мл, оснащенную лопастной мешалкой и термометром, помещали 45 г (225 ммоль) [MgCl2*1.5 ТГФ] в атмосфере азота и суспендировали с 130 мл ТГФ при 27°С на водяной бане. Затем добавляли в течение 10 минут 225 ммоль (13,2 мл) этанола. Суспензия превращалась из кристаллической в непрозрачную густую жидкость, и температура в ней повышалась на 10°С. При нагревании суспензии до 60°С вся твердая фаза растворялась. Раствор в этот момент, согласно расчету, содержал 1,75 молей магния, при соотношении этанол:магний, равном 1:1. Во время прибавления следующей порции этанола (225 ммоль, 13,2 мл) начинал осаждаться густой белый осадок. В этот момент отношение этанол:магний составляло 2:1. Смесь охлаждали до 25°С и перемешивали 30 минут. Первый осадок отфильтровывали на грубом фильтре и сушили в токе азота при комнатной температуре. Было получено 36 г продукта. Продукт идентифицировали с использованием весового анализа. Анализ: Формульная масса (ТГА): рассч. 331,2, обнар. 344,9; Mg: рассч. 7,34, обнар. 7,89%; ТГФ: рассч. 43,48, обнар. 46,3%; этанол: рассч. 27,78, обнар. 23,8%.

Термическое старение MgCl2(EtOH)2(ТГФ)2

Порцию невысушенного твердого вещества нагревали при 70°С под слабым током азота. Анализ металла и лигандов в сухой композиции дал общий состав, содержащий 30,1% ТГФ, 30,8% этанола. Дальнейшая сушка образца приводила к составу 20,5% ТГФ, 16,0% этанола. ТГА показал молекулярные массы, соответствующие потере массы соединения.

MgCl2(IPA)2(ТГФ)2

Соединение готовили аналогично описанному выше соединению, содержащему этанол, используя в качестве спирта изопропанол вместо этанола. Продукт идентифицировали с использованием ТГА весового анализа. Анализ: Формульная масса (ТГА): рассч. 359,2, обнар. 362,7; Mg: рассч. 6,77, обнар. 5,5%; Cl: рассч. 19,74, обнар. 20,0%; ТГФ: рассч. 40,99, обнар. 39,8%.

Реакция MgCl2 с додеканолом и 2-этоксигексанолом

Растворимость MgCl2 в ТГФ повышали до интервала 1-2 моль/л с использованием данных спиртов при 60°С. Однако охлаждение не приводило к кристаллическим соединениям. Испарение ТГФ давало маслянистые осадки, которые содержали как ТГФ, так и спирты, соединенные с MgCl2.

Реакция MgCl2 с 1,4-циклогександиолом

При обработке 0,4 молярного раствора MgCl2 в ТГФ диолом при 60°С мгновенно, после прибавления первых капель диола, образовывался белый осадок. Осадок содержал отношение спирта к магнию более высокое, чем отношение спирт:магний в растворе. Если на моль магния добавляли 0,25 моля диола, образовывался осадок, в котором примерное отношение диол:магний составляло 0,5. Осаждение продолжалось по мере прибавления дополнительных количеств диола. При добавлении общего количества в 0,5 молей диола на моль магния (или при отношении диол:магний, равном 1:1), образовывалось обогащенное соединение примерного состава MgCl2(1,4-циклогександиол)1(ТГФ)2. Рассч.: Mg: 6,84%, Cl 19,95%, ТГФ 40,5%; обнар. Mg: 6,19%, Cl 20,0%, ТГФ 39,3%.

Реакция MgCl2 с 1,10-декандиолом

При обработке 0,4 молярного раствора MgCl2 в ТГФ диолом при 60°С мгновенно, после прибавления первых капель диола, образовывался белый осадок. Осадок содержал только очень маленькие количества ТГФ.

Свойства раствора 5:1 MgCl2TiCl3 EtOH/ТГФ

В сорокалитровый смесительный сосуд из нержавеющей стали помещали 10,2 л ТГФ, 10,7 молей абсолютированного этанола (492 г, 625 мл) и 4,86 молей MgCl2 (463 г) в атмосфере азота. Суспензию нагревали до 55°С и перемешивали в течение ночи. Затем добавляли 0,85 молей (168,9 г) TiCl3АА, смесь перемешивали в течение 4 часов. Получали раствор, состоящий из 5:1 MgCl2/TiCl3 и имеющий отношение этанол: MgCl2, равное 2,2:1. При охлаждении до комнатной температуры осаждались белые кристаллы, которые состояли из аддукта MgCl2/ТГФ/EtOH, очень мало загрязненного титаном. Полное испарение раствора дало порошкообразное твердое вещество, которое состояло из отдельных белых и зелено-черных частиц и индивидуальных сольватированных соединений MgCl2 и TiCl3. Образование комплекса MgCl2 и TiCl3 не происходило.

Шаровое измельчение предшественника катализатора 5:1 MgCl2(EtOH)2(ТГФ)2/TiCl3

Чтобы ускорить взаимодействие компонентов, индивидуальные твердые вещества MgCl2(EtOH)2(ТГФ)2 (31,0 г, 93,6 ммоль) и восстановленный алюминием TiCl3 (3,724 г, 18,72 ммоль) смешивали при соотношении Mg/Ti, равном 5:1, на шаровой мельнице в фарфоровом сосуде в течение 24 часов. Было получено твердое розовое вещество, которое преломляло свет под микроскопом. Распределение частиц по размерам в полученных шаровым помолом частицах не изменялось существенно после 5 минут перемешивания в анализаторе размера частиц. Средний размер составлял 27 мкм при ширине пика распределения, равной 1,6. Полученная порошкообразная композиция Mg/Ti была суспендирована в минеральном масле для дальнейшей полимеризации (0,025 ммоль титана/г суспензии).

Процесс полимеризации этилена в реакторе в жидком кипящем слое

Каждый опыт по полимеризации в лабораторном масштабе проводили следующим образом. К 500 мл гексана в полимеризационном суспензионном автоклаве 1:1 добавляли 1,25 ммоль триэтилалюминия ((С2Н5)3Al) под азотом, затем суспензию предшественника катализатора в минеральном масле, содержащую 0,0075 ммоль титана. Относительное давление в реакторе поднимали до 40 psig (фунтов на квадратный дюйм) с использованием водорода, затем еще поднимали до общего давления 200 psig (фунтов на квадратный дюйм) с использованием этилена. Полимеризацию проводили при температуре 85°С в течение получаса.

Данные по полимеризации полиэтилена высокой плотности с использованием катализатора Циглера шарового измельчения.

** предшественник 5:1 MgCl2(ТГФ)2(EtOH)2/TiCl3

*** в г полиэтилена/моль титана в час на 100 фунтов на квадратный дюйм этилена.

Так данные таблицы 1 показывают, что компоненты катализатора, содержащего галогенид магния, пригодны для формирования активных частиц катализатора. Более того, данные показывают, что преимущества высокой растворимости некоторых компонентов на основе галогенида магния не оказывают отрицательного воздействия на свойства образующихся катализаторов в процессах полимеризации.

Как показано выше, предпочтительные варианты настоящего изобретения обеспечивают способ повышения растворимости галогенидов магния в растворе. Предпочтительные варианты также обеспечивают новые предшественники катализаторов и способы получения таких предшественников. Другие варианты обеспечивают катализаторы, способы получения катализаторов, а также способ получения полимера. Предпочтительные варианты осуществления данного изобретения могут иметь одно или несколько из следующих преимуществ. Первое, повышение растворимости галогенидов магния позволяет приготавливать такие катализаторы и предшественники катализаторов меньшей степени загрязненности и избежать закупоривания реактора вследствие осаждения внутри него соединений магния. Более высокая растворимость магния в растворе позволяет также получать катализаторы и предшественники катализаторов с более высоким содержанием магния, чем это было возможно ранее. Поэтому в реакционном сосуде может содержаться больше катализатора, что уменьшает затраты, связанные с приготовлением катализатора при маленьком размере загрузки. При использовании в реакциях полимеризации эти катализаторы показывают приемлемо высокие величины активности. Так катализаторы обеспечивают эффективную в отношении затрат альтернативу существующим магний-титановым катализаторам. Более того, некоторые катализаторы имеют активность, сравнимую с активностью используемых в настоящее время катализаторов. Так некоторые описанные здесь катализаторы можно использовать в существующих промышленных процессах без дорогостоящего изменения текущих параметров процесса. Компоненты на основе галогенидов магния, описанные в настоящем описании, можно также использовать с целью получения нанесенных катализаторов полимеризации, как описано в совместно поданной заявке Burkhard E.Wagner и др., озаглавленной «Нанесенные катализаторы полимеризации», поданной 15 июля 2002 г., введенной в настоящее описание в качестве ссылки. Предшественники и катализаторы можно также использовать для получения катализаторов распылительной сушки, как описано в заявке «Катализаторы полимеризации распылительной сушки и полимеризационные процессы с их использованием», поданной 15 июля 2002 г., введенной в настоящее описание в качестве ссылки; и в заявке «Катализаторы полимеризации распылительной сушки и полимеризационные процессы с их использованием», поданной 15 июля 2002 г., введенной в настоящее описание в качестве ссылки. Эти преимущества обеспечиваются, в частности, более широким интервалом доступных составов и более однородным распределением магния в частице. Другие преимущества и свойства очевидны для квалифицированных в данной области людей.

В то время как изобретение было описано с использованием ограниченного числа предпочтительных вариантов, эти отдельные предпочтительные варианты не подразумевают ограничений объема изобретения, кроме тех, которые были описаны и сформулированы в настоящем описании. Более того, существуют вариации и модификации описанного. Например, различные другие добавки, не перечисленные в настоящем описании, можно также использовать для дальнейшего улучшения одного или нескольких свойств композиции катализатора и предшественника катализатора, а также полимеров, полученных согласно настоящему описанию. Понятно, что параметры способов полимеризации могут меняться, например, по температуре, давлению, концентрации мономера, концентрации полимера, парциальному давлению водорода и так далее. Следовательно, катализаторы, которые не удовлетворяют критерию отбора при одном наборе условий реакции можно, несмотря на это, использовать в предпочтительных вариантах осуществления настоящего изобретения при другом наборе реакционных условий. В то время как все предпочтительные варианты описаны со ссылкой на отдельный катализатор, это ни в какой степени не запрещает использование двух, трех, четырех, пяти или более катализаторов одновременно в одном реакторе с такой же или другой производительностью для молекулярной массы и/или для введения со-мономера. В некоторых предпочтительных вариантах катализатор может также содержать другие добавки или модификаторы, не перечисленные специально. В других предпочтительных вариантах катализатор не содержит, или практически не содержит, любых соединений, не перечисленных в настоящем описании. Следует признать, что способ, описанный в настоящем описании, можно использовать для получения полимеров, которые также содержат один или несколько дополнительных со-мономеров. Введение дополнительных со-мономеров может приводить к улучшенным свойствам, которые недостижимы при использовании гомополимеров или сополимеров. В то время как способ описан, как включающий одну или несколько стадий, следует понять, что эти стадии можно применять в любом порядке или последовательности, если не указано иное. Эти стадии можно объединять или осуществлять раздельно. Наконец, любое численное значение, приведенное в настоящем описании, следует рассматривать как приблизительное, вне зависимости от того, было или не было использовано слово «примерно» или «приблизительно» при описании данного числа. Последнее, но не менее важное, композиции согласно формуле изобретения не ограничиваются способами, описанными в настоящем описании. Их можно получать с использованием любого подходящего способа. Приложенная формула изобретения предназначена для описания всех таких изменений и модификаций, как попадающих в сферу действия изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ, ПОЛУЧЕННЫЙ РАСПЫЛИТЕЛЬНОЙ СУШКОЙ, И СПОСОБ ПОЛИМЕРИЗАЦИИ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2003 |

|

RU2320673C2 |

| НАНЕСЕННАЯ НА НОСИТЕЛЬ КОМПОЗИЦИЯ ПРЕДШЕСТВЕННИКА КАТАЛИЗАТОРА (ВАРИАНТЫ), НАНЕСЕННАЯ КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ), СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА | 2003 |

|

RU2287535C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2615153C2 |

| ПРЕКУРСОР ДЛЯ КАТАЛИЗАТОРА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2013 |

|

RU2623228C2 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2018 |

|

RU2783537C2 |

| КАТАЛИТИЧЕСКИЕ КОМПОНЕНТЫ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2003 |

|

RU2322457C2 |

| КОМПОНЕНТЫ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И ПОЛУЧЕННЫЕ ИЗ НИХ КАТАЛИЗАТОРЫ | 2013 |

|

RU2634425C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА КАТАЛИЗАТОРА И ПОЛУЧАЕМЫЕ ИЗ НЕГО КОМПОНЕНТЫ | 2004 |

|

RU2380380C2 |

| СФЕРИЧЕСКИЕ НОСИТЕЛИ ДЛЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, КОМПОНЕНТЫ КАТАЛИЗАТОРА, КАТАЛИЗАТОР И МЕТОДЫ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2668082C2 |

| МАГНИЙДИХЛОРИДСОДЕРЖАЩИЕ АДДУКТЫ И КАТАЛИТИЧЕСКИЕ КОМПОНЕНТЫ, ПОЛУЧЕННЫЕ С НИМИ | 2003 |

|

RU2342998C2 |

Изобретение относится к композициям на основе галогенида магния, катализаторам, приготовленным на их основе, способам получения композиций на основе галогенидов магния и катализаторам, а также к способам полимеризации. Описан компонент катализатора полимеризации олефинов на основе галогенида магния, полученный из а) галогенида магния, б) растворителя, подходящего в качестве донора электронов, в) электронно-донорного соединения, представляющего собой линейный или разветвленный, замещенный или незамещенный, алифатический или ароматический спирт, имеющий от 1 до 25 атомов углерода, где галогенид магния характеризуется растворимостью в растворителе, которая не снижается под влиянием температуры вплоть до температуры кипения растворителя, и растворимость галогенида магния в растворителе выше, чем 0,7 моль/л. Также описан предшественник катализатора полимеризации олефинов, включающий продукт взаимодействия компонента катализатора, описанного выше, и второго компонента, включающего переходный металл, выбранный из группы, включающей титан, цирконий, гафний и ванадий, и их комбинации, и описан катализатор полимеризации олефинов, включающий продукт взаимодействия предшественника катализатора и со-катализатора, представляющего собой алкильное соединение алюминия. Технический эффект - получение катализаторов с более высоким содержанием магния, имеющих более высокую растворимость или такую растворимость, которая не снижается с увеличением температуры, снижение затрат, связанных с приготовлением катализатора при маленьком размере загрузки. 3 н. и 11 з.п. ф-лы, 4 ил., 1 табл.

а) галогенида магния,

б) растворителя, подходящего в качестве донора электронов,

в) электронно-донорного соединения, представляющего собой линейный или разветвленный, замещенный или незамещенный, алифатический или ароматический спирт, имеющий от 1 до 25 атомов углерода,

где галогенид магния характеризуется растворимостью в растворителе, которая не снижается под влиянием температуры вплоть до температуры кипения растворителя, и растворимость галогенида магния в растворителе выше, чем 0,7 моль/л.

1) галогенид магния представляет собой хлорид магния, бромид магния, иодид магния, или их комбинации.

2) электронно-донорное соединение представляет собой линейный или разветвленный, замещенный или незамещенный алифатический или ароматический спирт, имеющий от 1 до 25 атомов углерода,

3) растворитель выбирают из группы, состоящей из алкиловых сложных эфиров алифатических и ароматических карбоновых кислот, алифатических простых эфиров, циклических простых эфиров и алифатических кетонов,

4) молярное отношение спирта к галогениду магния изменяется от 0,1 до менее чем 1,0 и

5) растворимость галогенида магния в растворителе находится в интервале от 0,8 до 2,5 моль галогенида магния на литр растворителя.

Mg(ROH)rCl2[R'']q,

где ROH представляет собой спирт, R'' выбирают из группы, включающей алкиловые сложные эфиры алифатических и ароматических карбоновых кислот, алифатических простых эфиров, циклических простых эфиров и алифатических кетонов; r выше 0 и ниже 1,9, и q выше 0 и ниже 4.

[Mg(ROH)r]mTi(OR')nXp[W]q,

где ROH включает линейный или разветвленный спирт, содержащий от 1 до 25 атомов углерода, R' представляет собой R''' или COR''', где каждый R''' отдельно представляет собой радикал алифатического углеводорода, содержащий от 1 до 14 атомов углерода, или радикал ароматического углеводорода, содержащий от 1 до 14 атомов углерода; Х представляет собой отдельно Cl, Br, или I, W выбирают из группы, включающей алкиловые сложные эфиры алифатических и ароматических карбоновых кислот, алифатические простые эфиры, циклические простые эфиры и алифатические кетоны, m меняется от 0,5 до 0,56; n составляет 0,1 или 2; p меняется от 4 до 116; и r меняется от 0,1 до 1,9.

MgCl2(КОН)2ТГФ2.

| СПОСОБ ПЕРЕРАБОТКИ ЭЛЕКТРОННОГО И КАБЕЛЬНОГО СКРАПА | 2006 |

|

RU2321462C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ (СО)ПОЛИМЕРИЗАЦИИ α-ОЛЕФИНОВ | 1990 |

|

RU2024303C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1995 |

|

RU2143439C1 |

| Электромагнитное реле | 1960 |

|

SU132718A1 |

| WO 9319100 A1, 30.09.1993 | |||

| WO 02053604 A1, 11.07.2002 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОФОРМОЛИТОВ | 0 |

|

SU248207A1 |

| US 6034025 А, 07.03.2000 | |||

| LUO, HE-KUAN et al: "Stadies on the formation of new, highly active silica-supported Ziegler-Natta catalyst for ethylene polymerization" JORNAL OF CATALYSIS, vol.210, №2, 21.01.2002, p.328-339. | |||

Авторы

Даты

2006-12-20—Публикация

2003-07-15—Подача