Область изобретения

В изобретении предлагается каталитическая система для полимеризации олефинов. Более конкретно в изобретении представлен простой экономичный способ получения твердого титанового каталитического компонента с требуемыми свойствами для применения в качестве прокатализатора для каталитической системы Циглера-Натта.

Предпосылки создания изобретения

Каталитические системы Циглера-Натта (ЦН) хорошо известны своей способностью к полимеризации олефинов. Они в целом состоят из подложки главным образом на основе магния, к которому добавлен титановый компонент вместе с органическим соединением, известным как внутренний донор. Этот катализатор в сочетании с сокатализатором и/или внешним донором составляет полную каталитическую систему Циглера-Натта.

Каталитическая система Циглера-Натта, которая, как правило, состоит из галогенида переходного металла, обычно галогенида титана, опирающегося на металлическое соединение, которым, как правило, является дихлорид магния. Наряду с переходным металлом также имеется органический компонент, известный как внутренний донор электронов, который играет типичную роль в процессе синтеза катализатора и полимеризации. MgCl2 носитель, где MgCl2b находится в активной форме, может быть создан по различным методикам. Одним из способов является осаждение MgCl2b из органического раствора, где магний присутствует в виде растворимого соединения. Растворимое магниевое соединение можно получить либо исходя из металлического Mg и путем его обработки соответствующим спиртом в присутствии йода, либо исходя из магний алкила и путем его обработки спиртом. После этого этапа выполняется хлорирование Mg алкила или алкокси соединений с помощью хлорирующего агента. Магниевый носитель также может осаждаться в виде «готового» MgCl2. В этом случае MgCl2 нужно растворить сначала в некотором подходящем соединении донора, а затем осадить в углеводородном растворителе. Материал MgCl2 подложки также может осаждаться путем хлорирования растворимого магнийалкильного соединения просто путем его обработки газообразным хлором или хлористоводородной кислотой. После получения нужных характеристик носителя, как правило, выполняется процедура титанирования, которая в конечном счете приводит к синтезу катализатора.

В патенте США 4277589, Montedison & Mitsui, описан способ получения твердого катализатора на основе магний этанол аддукта в качестве исходного материала с последующим добавлением донора электронов при 60°C в галогенирующем агенте. Конечный твердый компонент выделяется, а затем обрабатывается титановым соединением при более высокой температуре, после чего фильтруется. Вышеуказанный этап повторяется трижды, потом углеводородным растворителем. Комплекс магний-этанол имеет вариацию комплексообразования с этанолом в диапазоне от 2 до 6. Галогенирующий реагент, который использовали, имеет алюминийалкильную основу.

В патентах США 4473660, 4156063, 4174299, 4226741, 4315836 и 4331561, Montedison, представлен способ галогенирования магний хлорид этанол аддукта с помощью алюминий-алкилов с последующей обработкой донором, далее титановым компонентом с получением твердого катализатора. Также представлена вариация донора электронов при полимеризации.

В патенте США 7659223 В2, Borealis, представлен способ получения катализатора для олефинов на основе двухфазной системы жидкость/жидкость (эмульсия), где для получения частиц твердого катализатора не требуются отдельные материалы-носители. Частицы катализатора имеют заданный диапазон размеров и формируются путем солюбилизации комплекса магний-высшие спирты и генерации внутреннего донора in situ с последующим добавлением титана, эмульгатора и минимизирующего турбулентность агента. Также добавляется алкил алюминий, что обеспечивает катализатору дополнительную устойчивость для работы при более высоких температурах. Полученный катализатор имеет превосходную морфологию, хорошее распределение частиц по размерам и максимальную активность при более высокой температуре. Одним из недостатков генерации внутреннего донора in situ является вариация состава внутреннего донора.

В патенте США 7608555 описан способ синтеза катализатора контролируемым образом, что ведет к контролю над требуемым химическим составом и морфологией. Он также основан на эмульсионной методике, но здесь дисперсионная фаза берется несмешиваемая и инертная по отношению к средам, например перфторированные органические растворители в качестве дисперсионной фазы. Хотя преимущество действительно заключается в контроле морфологии и химической композиции катализатора, но при этом увеличивается количество этапов синтеза катализатора, а генерация внутреннего донора in situ приводит к вариации состава внутреннего донора.

В патенте США 6420499 описан способ, в котором катализатор синтезируется без образования вредных побочных продуктов, таких как алкокситрихлорид титана или требует большого количества титанирующего реагента, а также растворителя для промывки. Конечный катализатор, синтезированный в результате большого числа этапов, обладает хорошей активностью. Существует способ использования титана без магниевого соединения, содержащего магний, галоген и алкокси, который обрабатывается органическим хлоридом для генерации внутреннего донора in situ с последующим титанированием. Этот способ не включает использование эмульгатора, но генерация внутреннего донора in situ имеет тот недостаток, что происходит вариация состава внутреннего донора.

В патенте США 6849700 описан способ, в котором алкоксид магния, галогенид карбоновой кислоты и тетрагалогенид титана получаются в виде растворенного продукта реакции и затем осаждаются в ароматическом углеводороде и отстаиваются либо путем добавления алифатического углеводорода в реакционную смесь, либо путем осаждения и отстаивания растворенного продукта реакции смесью алифатического и ароматического углеводорода. Здесь снова недостатком является количество этапов, которые используются при промывке промежуточного и конечного продукта.

В патенте США 6706655 представлен способ получения каталитического компонента для полимеризации олефинов, в котором происходит формирование нового каталитического компонента для полимеризации. В этом способе диалкил- или дигалогенид или алкилалкоксид магния контактирует со спиртом и продукт реакции контактирует с дигалогенидом ненасыщенной дикарбоновой кислоты и тетрагалогенидом титана. Катализаторы проявляют хорошую активность и морфологию при использовании многоатомного спирта, например этиленгликоля. Этот способ имеет недостаток генерации in situ нескольких новых типов внутренних доноров и имеет большое количество этапов.

В патенте США 7026265 представлен способ получения катализатора для полимеризации олефинов, который состоит из дигалогенида магния, тетрагалогенида титана и эфира карбоновой кислоты, в котором прекурсоры его составляющих взаимодействуют в растворе, из которого компонент осаждается. Это осаждение дополняется совместным осаждением одного или нескольких олигоэфиров карбоновой кислоты, образованных контролируемым образом. Эта новая методика приводит к улучшению полимерной морфологии и однородности состава продукта.

В патенте США 7220696, Mitsui Chemicals, представлен способ синтеза каталитической системы в результате реакции твердого аддукта галогенида магния со спиртом и внутренним донором электронов, который снова вступает в реакцию с внутренним донором электронов, имеющим две или более простые эфирные связи, и, наконец, обрабатывается титановым соединением один раз или много раз отдельными порциями при суспендировании в инертном углеводородном растворителе. При продвижении от начальной стадии к конечной стадии каталитического синтеза используется большое количество этапов.

В патенте США 4990479 представлена каталитическая система, состоящая из магния, титана и галогена и внутреннего донора на основе фталата вместе с алюминийорганическим соединением и кремнийорганическим соединением, содержащим циклопентильную группу, циклопентенильную группу, циклопентадиенильную группу или их производное с получением полимеров, имеющих высокую стереорегулярность и узкое ММР [молекулярно-массовое распределение]. Синтез катализатора включает использование галогенида магния и высшего спирта для образования растворимого аддукта, в который добавляется фталевый ангидрид, за которым следует титановый компонент. Следовательно, это способ генерации внутреннего донора in situ. Далее он контактирует с органическим соединением на основе фталата перед окончательной обработкой снова титановым компонентом. На двух этапах обработки TiCl4 смываются все побочные продукты и после окончательной углеводородной промывки катализатор имеет состав с содержанием преимущественно аморфного MgCl2. Основным недостатком является большое количество этапов, используемых в синтезе катализатора.

В патенте США 5844046, Mitsui, акцент сделан на использовании внешних доноров для достижения широкого ММР, но в нем также описано получение твердых каталитических компонентов. Синтез катализатора включает использование галогенида магния и высшего спирта для образования растворимого аддукта, к которому добавляется фталевый ангидрид с последующим добавлением титанового компонента. Далее он взаимодействует с внутренним донором на основе фталата с последующей фильтрацией твердого компонента при нагревании, который снова обрабатывается титановым компонентом.

Конечный продукт промывается углеводородом. Аморфный MgCl2 генерируется посредством осаждения растворимого аддукта хлорид магния-спирт путем титанирования. Также имеется этап генерации внутреннего донора in situ, который дает вариацию состава внутреннего донора.

В патенте ЕР 0125911 В1, Mitsui, представлен способ синтеза катализатора, который включает растворение MgCl2 с помощью 2-этил-гексанола (ЕНА) вместе с диизобутилфталатом в качестве внутреннего донора, а затем его осаждение при помощи этилалюминий сесквихлорида, что ведет к образованию аморфного MgCl2. Твердая часть обрабатывается титановым компонентом дважды, а затем промывается углеводородом. Для этого типа синтеза катализатора требуется система утилизации отходов для побочного продукта катализатора и система рециркуляции для TiCl4, а также система рециркуляции для углеводородов для промывки.

В патенте США 6034023, BASF, представлен катализатор, содержащий подложку из оксида алюминия/диоксида кремния, титановаого соединения (TiCl4), магниевого соединения, галогена и эфира карбоновой кислоты. Магний диалкил контактирует с подложкой в инертном растворителе, а затем обрабатывается сильным хлорирующим агентом с образованием аморфного MgCl2. Далее следует обработка титановым соединением и внутренним донором на основе фталата. Для целей промывки выполняется химическая активация катализатора с использованием TiCl4 в толуоле. Этот способ включает большое количество этапов, а также использование титанового компонента во время промывки.

В патентах США 5658840 и 5296431 описан аналогичный способ синтеза катализатора, где магний диалкил контактирует с подложкой в инертном растворителе, а затем обрабатывается сильным хлорирующим агентом с образованием аморфного MgCl2. Перед добавлением титанового соединения добавляется этанол, чтобы уменьшить редуцирующую способность диалкил магния. После этого была выполнена обработка титановым соединением и внутренним донором на основе фталата.

В патенте США 5296431 описано, что обработка конечного катализатора бутиллитием перед полимеризацией улучшает мелкодисперсную генерацию.

В патенте США 5658840 описан еще один этап удаления инертного растворителя из катализатора посредством использования сначала фильтрации, а затем приложения разности давлений при температуре не более 100°C с получением свободно-текучих и сохраняемых катализаторов с высокой продуктивностью и стереоспецифичностью.

В патенте США 6107231 также представлена аналогичная методика синтезирования катализатора, как в указанных выше патентах. Здесь также диалкилмагний сначала контактирует с подложкой, которой представляет собой диоксид кремния, имеющий сфероидальную морфологию, а затем хлорируется газообразным НСl, что приводит к образованию аморфного MgCl2. После этого выполняется обработка титановым соединением и внутренним донором, который основан на фталате. Для целей промывки осуществляется химическая активации катализатора с использованием TiCl4 в различных системах растворителей с разной полярностью. Идея этого патента заключается в том, что использование ароматического растворителя во время химической активации дает каталитические системы, которые продуцируют полимеры, имеющие пониженное содержание ксилола и хлора. Эти типы способов, как правило, дают мелкие фракции в процессе полимеризации, что является основным недостатком. Здесь во всех указанных выше патентах внутренний донор добавляется вместе с титановым компонентом.

В патентах США 4946816, 4866022, 4988656, 5013702 и 5124297 описаны общие способы производства катализаторов, в которых растворимое магниевое соединение получается из магния карбоксилата или магния алкилкарбоната. Затем после осаждения магния в присутствии галогенида переходного металла и органосилана выполняется повторное осаждение твердых компонентов с использованием смешанного раствора, содержащего тетрагидрофуран. И, наконец, повторно осажденные частицы взаимодействуют с соединениями переходного металла и соединениями внутреннего донора электронов с получением катализатора, имеющего хорошую морфологию. Эти способы имеют тот недостаток, что для производства катализатора требуется слишком много этапов.

В патенте США 7232785, ABB Lummus, описан способ синтеза катализатора, который включает большое количество этапов. В изобретении представлен катализатор Циглера-Натта РР на основе носителя из двуокиси кремния с очень высокой полимеризационной активностью. При получении катализатора используется подложка из диоксида кремния, которая затем обрабатывается растворимым в углеводородах магнийорганическим соединением (диалкилмагний в эфире и гептане). Магнийорганическое соединение в твердом катализаторе дополнительно преобразуется в MgCl2 с помощью НСl. После обработки этанолом добавляется титановое соединение, затем внутренний донор на основе фталата. После этого выполняется фильтрация, промывка и химическая активация при помощи титанового соединения в ароматическом растворителе. Здесь прослеживается уже совершенно другой способ генерации MgCl2.

В патенте США 5459116, Samsung, представлен способ синтеза катализатора, который включает обработку безводного хлорида магния высшим спиртом с образованием растворимого комплекса, к которому добавляется внутренний донор электронов, имеющий гидроксильную и эфирную группу. Конечный раствор затем обрабатывается титановым соединением, а затем промывается для удаления примеси. Добавление новых внутренних доноров также может выполняться вместе с растворимым магнийорганическим соединением. Такой способ синтеза катализатора имеет тот недостаток, что требует большого количества этапов.

В патенте США 6034025 описан способ синтеза катализатора, в котором безводный хлорид магния обрабатывается циклическим эфиром в качестве внутреннего донора электронов вместе со смесью низших спиртов с образованием растворимого магнийорганического соединения, которое далее обрабатывается тетрахлоридом титана. После отделения надосадочной жидкости дважды выполняется титанирование в толуоле с последующей промывкой. Вариация смеси спирта идет от низшего спирта к более высоким комбинациям спиртов. В этих способах для производства катализатора требуется большое количество этапов.

Однако для преодоления вышеупомянутой проблемы необходим простой и экономичный способ с меньшим числом этапов с целью синтезирования катализатора для полимеризации олефинов, в котором каталитическая система демонстрирует превосходную полимеризационную активность и стереорегулярность.

Сущность изобретения

Соответственно, в изобретении предлагается способ получения твердого титанового каталитического компонента для применения в качестве прокатализатора для каталитической системы Циглера-Натта, указанный способ включает: (а) контактирование соединения диалкилмагния, представленного R'R''Mg, с солюбилизирующим магний соединением с образованием реакционной смеси, где каждый из элементов R' и R'' представляет собой углеводородную группу, имеющую С1-С20 атомов углерода, согласно изобретению контактирование соединения диалкилмагния с солюбилизирующим магний соединением приводит к образованию первой реакционной смеси, содержащей алкоксид магния в реакционной смеси;

(a) добавление титанового соединения, представленного Ti(OR''')pX4-p, где X представляет собой атом галогена; R''' - углеводородную группу и р - целое число, имеющее значение меньше или равное 4, для преобразования алкоксида магния в реакционной смеси с образованием второй реакционной смеси;

(b) добавление по меньшей мере одного внутреннего донора электронов либо после этапа (а), либо после этапа (b) с получением каталитического компонента; и

(c) активацию каталитического компонента с помощью раствора, содержащего титановое соединение и инертный растворитель, и извлечение твердого титанового каталитического компонента.

В одном варианте осуществления изобретения применение твердого титанового каталитического компонента в качестве прокатализатора для каталитической системы Циглера-Натта включает комбинацию от 15 до 20% по весу магниевого фрагмента, от 1,0 до 6,0% по весу титанового фрагмента, и от 5,0 до 20% по весу внутреннего донора, указанный твердый титановый каталитический компонент имеет средний размер частиц в диапазоне от 1 до 100 мкм, характеризующийся трехточечным распределением частиц по размеру: D10 в диапазоне от 1 до 10 мкм; D50 в диапазоне от 5 до 25 мкм и D90 в диапазоне от 15 до 50 мкм.

В изобретении также предлагается каталитическая система Циглера-Натта, и каталитическая система содержит комбинацию по меньшей мере одного алюминийорганического соединения, по меньшей мере одного внешнего донора электронов и твердого титанового каталитического компонента, содержащего комбинацию от 15 до 20% по весу магниевого фрагмента, от 1,0 до 6,0% по весу титанового фрагмента и от 5,0 до 20% по весу внутреннего донора, указанный твердый титановый каталитический компонент имеет средний размер частиц в диапазоне от 1 до 100 мкм, характеризующийся трехточечным распределением частиц по размеру: D10 в диапазоне от 1 до 10 мкм; D50 в диапазоне от 5 до 25 мкм и D90 в диапазоне от 15 до 50 мкм.

В изобретении также предлагается способ полимеризации и/или сополимеризации олефинов, указанный способ включает этап контактирования олефина, имеющего С2-С20 атомов углерода, в условиях полимеризации с каталитической системой Циглера-Натта, причем указанная каталитическая система содержит комбинацию по меньшей мере одного алюминийорганического соединения, по меньшей мере одного внешнего донора электронов и твердого титанового каталитического компонента, содержащего комбинацию от 15 до 20% по весу магниевого фрагмента, от 1,0 до 6,0% по весу титанового фрагмента и от 5,0 до 20% по весу внутреннего донора, указанный твердый титановый каталитический компонент имеет средний размер частиц в диапазоне от 1 до 100 мкм, характеризующийся трехточечным распределением частиц по размеру: D10 в диапазоне от 1 до 10 мкм; D50 в диапазоне от 5 до 25 мкм и D90 в диапазоне от 15 до 50 мкм.

Краткое описание чертежей

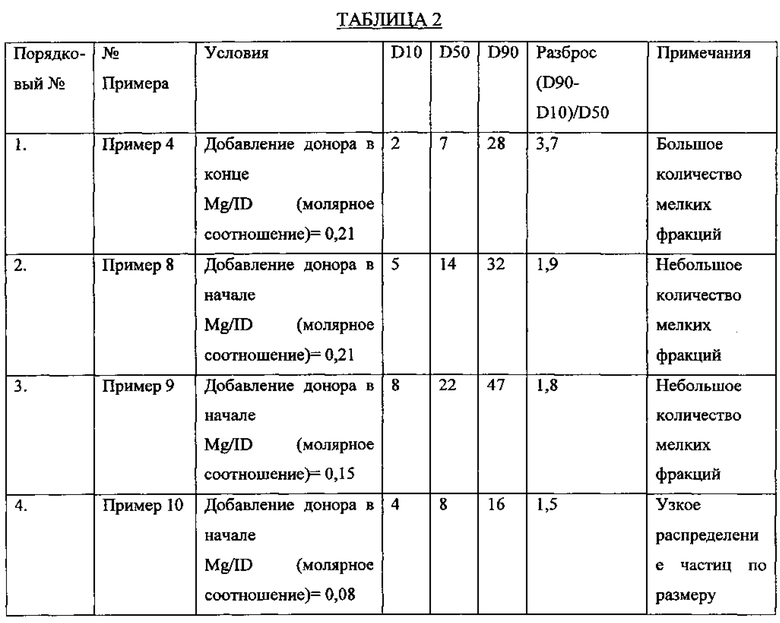

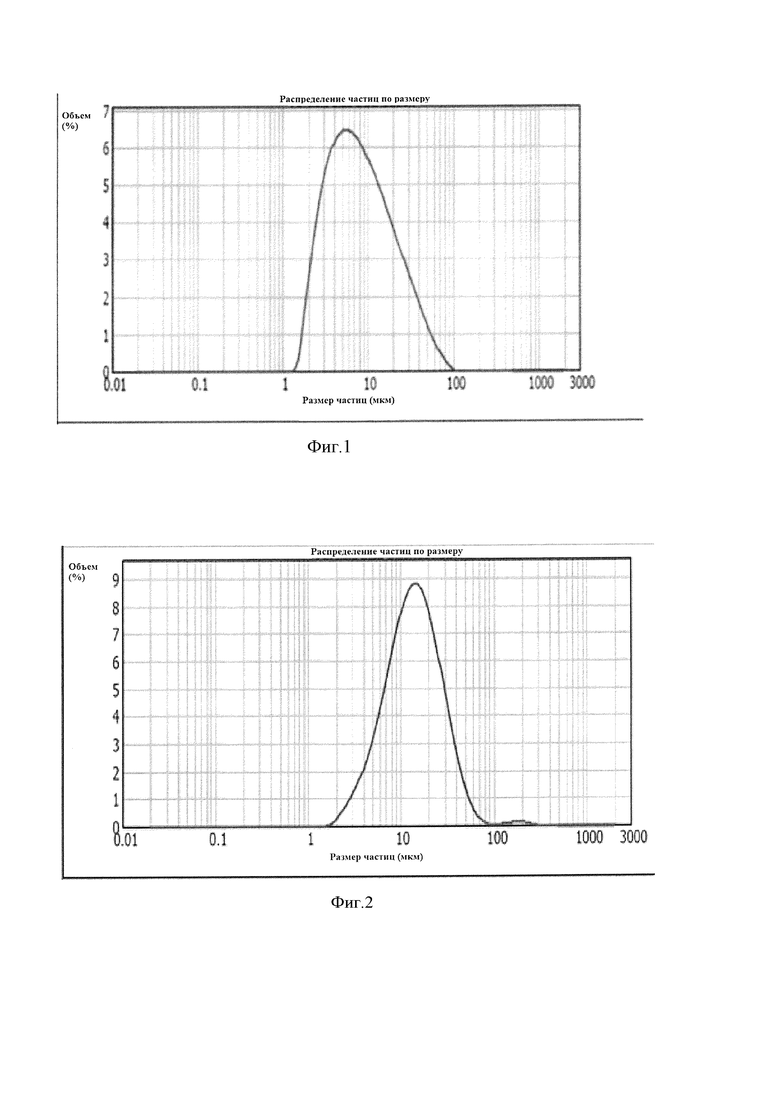

На фиг. 1 демонстрируется эффект добавления донора на распределение частиц по размеру для примера 4, показывающий большее количество мелких фракций.

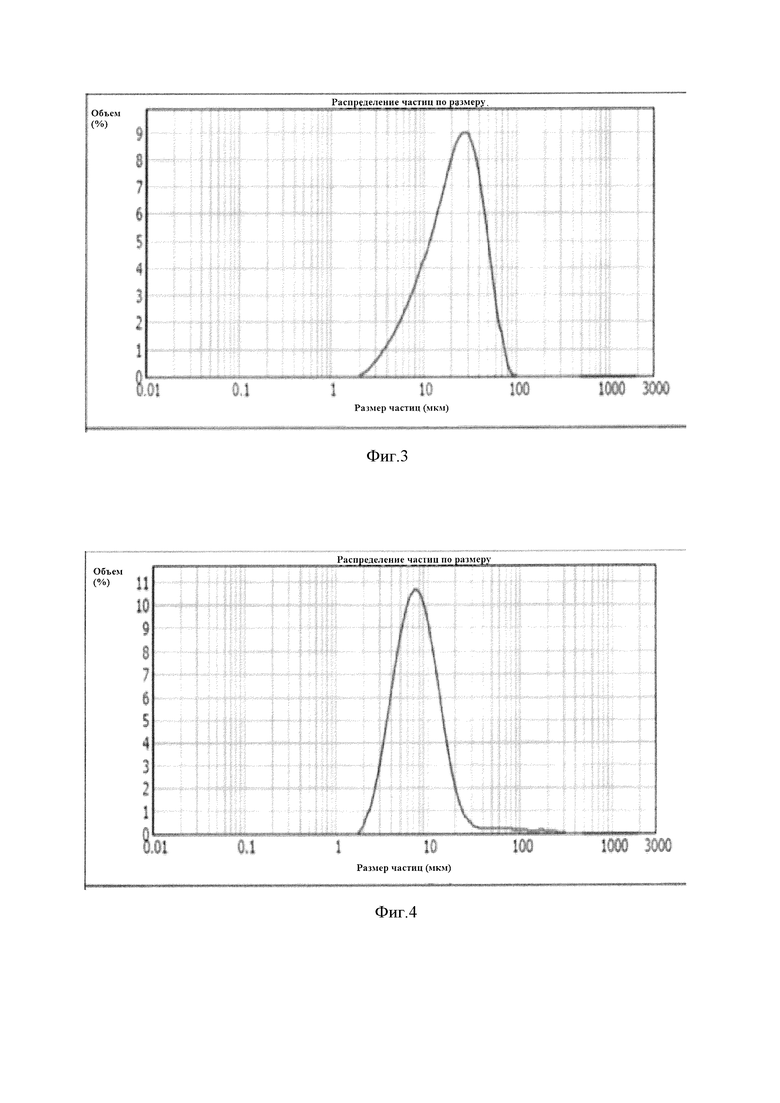

На фиг. 2 демонстрируется эффект добавления донора на распределение частиц по размеру для примера 8, показывающий меньшее количество мелких фракций.

На фиг. 3 демонстрируется эффект добавления донора на распределение частиц по размеру для примера 9, показывающий меньшее количество мелких фракций.

На фиг. 4 демонстрируется эффект добавления донора на распределение частиц по размеру для примера 10, показывающий узкое распределение частиц по размеру.

Подробное описание изобретения

Хотя изобретение допускает различные модификации и альтернативные формы, ниже приводится подробное описание конкретного варианта его осуществления. Однако следует понимать, что описание не направлено на ограничение изобретения конкретными раскрытыми формами, а напротив, изобретение охватывает все модификации, эквиваленты и альтернативы, попадающие в объем изобретения, как определено прилагаемой патентной формулой.

В изобретении описан простой способ синтеза каталитической системы, который включает меньше этапов полимеризации олефинов, обладающих превосходной активностью и стереорегулярностью.

Еще одним предметом изобретения является усовершенствованный способ получения каталитического компонента, имеющего требуемый химический состав, морфологию и свойства поверхности. Способ включает манипуляции во время производства катализатора, предусматривающие контактирование растворимого магниевого компонента с титаном и добавление внутреннего донора электронов на любом этапе. Способ по изобретению более простой с меньшим количеством этапов, экономичный и экологически чистый. Кроме того, способ повышает активность каталитической системы при сохранении основных требуемых характеристик в отношении катализатора для полимеризации олефинов.

Еще одним предметом изобретения является способ полимеризации и/или сополимеризации олефина с помощью каталитического компонента, полученного способом по изобретению.

Способ получения каталитического компонента в соответствии с изобретением включает:

(i) контактирование компонента на основе магния с соединением, обладающим способностью солюбилизировать магниевое соединение,

(ii) взаимодействие этого солюбилизированного магниевого соединения с титановым компонентом,

(iii) контактирование с внутренним донором электронов либо после этапа (i), либо как этап (ii),

(iv) активацию вышеуказанного каталитического компонента титановым компонентом в инертном растворителе,

(v) извлечение твердой каталитической системы путем осаждения и декантации с последующей промывкой растворителем.

Соответственно, в изобретении предлагается способ получения твердого титанового каталитического компонента для применения в качестве прокатализатора для каталитической системы Циглера-Натта, включающий:

а. контактирование соединения диалкилмагния, представленного R'R''Mg, с солюбилизирующим магний соединением с образованием реакционной смеси, где каждый из элементов R' и R'' пpeдcтaвляeт собой углеводородную группу, имеющую С1-С20 атомов углерода, при этом контактирование соединения диалкилмагния с магний солюбилизирующим соединением приводит к образованию первой реакционной смеси, содержащей алкоксид магния в реакционной смеси;

b. добавление титанового соединения, представленного Ti(OR''')pX4-p, где X представляет собой атом галогена; R''' - углеводородную группу и р - целое число, имеющее значение меньше или равное 4, для преобразования алкоксида магния в реакционной смеси с образованием второй реакционной смеси;

c. добавление по меньшей мере одного внутреннего донора электронов либо после этапа (а), либо после этапа (b) с получением каталитического компонента; и

d. активацию каталитического компонента с помощью раствора, содержащего титановое соединение и инертный растворитель, и извлечение твердого титанового каталитического компонента.

В одном варианте осуществления изобретения способ получения твердого титанового каталитического компонента включает добавление донора в конце и этап включает:

a. контактирование соединения диалкилмагния, представленного R'R''Mg, с солюбилизирующим магний жидким спиртом, представленным ROH, с образованием первой реакционной смеси, содержащей алкоксид магния, при этом контактирование соединения диалкилмагния с жидким спиртом вызывает следующую реакцию:

R'R''Mg+2ROH→Mg(OR)2+R'H+R''H

где каждый из элементов R, R' и R'' пpeдcтaвляeт собой углеводородную группу, имеющую С1-С20 атомов углерода;

b. добавление титанового соединения, представленного Ti(OR''')pX4-p, где X представляет собой атом галогена; R''' - углеводородную группу и р - целое число, имеющее значение меньше или равное 4, к первой реакционной смеси с получением второй реакционной смеси, содержащей дигалогенид магния;

c. добавление по меньшей мере одного внутреннего донора электронов к второй смеси с получением каталитического компонента; и

d. активацию каталитического компонента с помощью раствора, содержащего титановое соединение и инертный растворитель, и извлечение твердого титанового каталитического компонента.

Способ, как описано выше, в котором этап (а) включает:

i. контактирование соединения диалкилмагния с жидким спиртом при температуре, поддерживаемой в диапазоне от 2 до 8°C, с получением третьей реакционной смеси; и

ii. постепенное увеличение температуры третьей реакционной смеси до величины в диапазоне от 50 до 70°C и поддержание температуры в течение периода времени от примерно 15 до 45 мин с образованием первой реакционной смеси, содержащей алкоксид магния.

Способ, как описано выше, в котором этап (b) включает:

i. разбавление первой реакционной смеси инертным растворителем и охлаждение смеси до температуры в диапазоне от -35 до -10°C;

ii. растворение титанового соединения в растворителе с получением раствора и охлаждение раствора; и

iii. постепенное смешивание раствора, полученного таким образом выше на этапе (ii), с разбавленной реакционной смесью этапа (i) при температуре в диапазоне от -35 до -10°C с получением второй реакционной смеси.

Способ, как описано выше, в котором этап (с) включает:

i. постепенное увеличение температуры второй реакционной смеси до величины в диапазоне от 25 до 50°C;

ii. добавление источника внутреннего донора электронов;

iii. постепенное увеличение температуры до величины в диапазоне от 100 до 130°C и поддержание температуры в течение периода времени от примерно 10 до 20 мин с образованием каталитического компонента; и

iv. извлечение образованного таким образом каталитического компонента.

Способ, как описано выше, в котором этап (d) включает:

i. обработку каталитического компонента раствором, содержащим титановое соединение и инертный растворитель, и поддержание значения температуры в диапазоне от 100 до 120°C в течение примерно от 10 до 20 мин; и

ii. по выбору, повторение вышеуказанного этапа заданное число раз.

В другом варианте осуществления изобретения способ получения твердого титанового каталитического компонента включает добавление донора в начале и этап включает:

А. контактирование соединения диалкилмагния, представленного R'R''Mg, с жидким спиртом, представленным ROH, с получением первой реакционной смеси, содержащей алкоксид магния, при этом контактирование соединения диалкилмагния с жидким спиртом вызывает следующую реакцию:

R'R''Mg+2ROH→Mg(OR)2+R'H+R''H

где каждый из элементов R, R' и R'' представляет собой углеводородную группу;

B. добавление по меньшей мере одного внутреннего донора электронов к первой реакционной смеси с получением второй реакционной смеси;

C. добавление титанового соединения, представленного Ti(OR''')pX4-p, где X представляет собой атом галогена; R''' - углеводородную группу и р - целое число, имеющее значение меньше или равное 4, к второй реакционной смеси этапа (b) с получением каталитического компонента; и

D. активацию каталитического компонента с помощью раствора, содержащего титановое соединение и инертный растворитель, и извлечение твердого титанового каталитического компонента.

Способ, как описано выше, в котором этап (А) включает:

i. контактирование соединения диалкилмагния с жидким спиртом при температуре, поддерживаемой в диапазоне от 2 до 8°C, с получением третьей реакционной смеси, и

ii. постепенное увеличение температуры третьей реакционной смеси до величины в диапазоне от 50 до 70°C и поддержание температуры в течение периода времени от примерно 15 до 45 мин с образованием первой реакционной смеси, содержащей алкоксид магния.

Способ, как описано выше, в котором этап (В) включает:

i. разбавление первой реакционной смеси инертным растворителем и охлаждение смеси до температуры в диапазоне от -35 до -10°C;

ii. добавление источника внутреннего донора электронов к первой реакционной смеси с получением второй реакционной смеси.

Способ, как описано выше, в котором этап (С) включает:

i. растворение титанового соединения в растворителе с получением раствора и охлаждение раствора; и

ii. постепенное смешивание раствора этапа (i) с второй реакционной смесью при температуре в диапазоне от -35 до -10°C с получением каталитического компонента.

Способ, как описано выше, в котором этап (D) включает:

i. обработку каталитического компонента раствором, содержащим титановое соединение и инертный растворитель, и поддержание значения температуры в диапазоне от 100 до 120°C в течение примерно от 10 до 20 мин; и

ii. по выбору, повторение этапа (i) заданное число раз.

В еще одном варианте осуществления изобретения инертный растворитель выбирают из группы, состоящей из хлорированного ароматического растворителя, нехлорированного ароматического растворителя, хлорированного алифатического растворителя и нехлорированного алифатического растворителя.

В еще одном варианте осуществления изобретения инертный растворитель выбирают из группы, состоящей из бензола, декана, керосина, этилбензола, хлорбензола, дихлорбензола, толуола, о-хлортолуола, ксилола, дихлорметана, хлороформа и циклогексана.

В одном варианте осуществления изобретения применение твердого титанового каталитического компонента в качестве прокатализатора для каталитической системы Циглера-Натта включает комбинацию от 15 до 20% по весу магниевого фрагмента, от 1,0 до 6,0% по весу титанового фрагмента и от 5,0 до 20% по весу внутреннего донора, указанный твердый титановый каталитический компонент имеет средний размер частиц в диапазоне от 1 до 100 мкм, характеризующийся трехточечным распределением частиц по размеру: D10 в диапазоне от 1 до 10 мкм; D50 в диапазоне от 5 до 25 мкм и D90 в диапазоне от 15 до 50 мкм.

В изобретении также предлагается каталитическая система Циглера-Натта и каталитическая система содержит комбинацию по меньшей мере одного алюминийорганического соединения, по меньшей мере одного внешнего донора электронов и твердого титанового каталитического компонента, содержащего комбинацию от 15 до 20% по весу магниевого фрагмента, от 1,0 до 6,0% по весу титанового фрагмента и от 5,0 до 20% по весу внутреннего донора, указанный твердый титановый каталитический компонент имеет средний размер частиц в диапазоне от 1 до 100 мкм, характеризующийся трехточечным распределением частиц по размеру: D10 в диапазоне от 1 до 10 мкм; D50 в диапазоне от 5 до 25 мкм и D90 в диапазоне от 15 до 50 мкм.

В еще одном варианте осуществления изобретения внешний донор электронов и внутренний донор одинаковые или разные.

В еще одном варианте осуществления изобретения соотношение титан (из твердого титанового каталитического компонента):алюминий (из алюминийорганического соединения):внешний донор находится в диапазоне от 1:5-1000:0-250 и предпочтительно находится в диапазоне 1:25-500:25-100.

В изобретении также предлагается способ полимеризации и/или сополимеризации олефинов, указанный способ включает этап контактирования олефина, имеющего С2-С20 атомов углерода, в условиях полимеризации с каталитической системой Циглера-Натта, причем указанная каталитическая система содержит комбинацию по меньшей мере одного алюминийорганического соединения, по меньшей мере одного внешнего донора электронов и твердого титанового каталитического компонента, содержащего комбинацию от 15 до 20% по весу магниевого фрагмента, от 1,0 до 6,0% по весу титанового фрагмента и от 5,0 до 20% по весу внутреннего донора, указанный твердый титановый каталитический компонент имеет средний размер частиц в диапазоне от 1 до 100 мкм, характеризующийся трехточечным распределением частиц по размеру: D10 в диапазоне от 1 до 10 мкм; D50 в диапазоне от 5 до 25 мкм и D90 в диапазоне от 15 до 50 мкм.

В одном варианте осуществления способ обеспечивает твердый каталитический компонент, содержащий магний, титан, галоген и внутренний донор электронов, который может добавляться на любом этапе с использованием солюбилизированного магниевого соединения в органическом компоненте в качестве исходного материала.

Магниевый компонент выбирают из группы, представленной диалкилмагнием, где алкильная группа может быть от С1-С20, которые могут быть либо одинаковыми, либо разными, например диалкилмагний, такой как диметилмагний, диэтилмагний, диизопропилмагний, дибутилмагний, дигексилмагний, диоктилмагний, этилбутилмагний и бутилоктилмагний. Указанные магниевые соединения могут быть в жидком или твердом состоянии.

Соединение, используемое для солюбилизации магниевого соединения в соответствии с изобретением, выбирают из группы, состоящей из жидкого спирта (ROH), альдегида (RCHO), амина (RNH2), карбоновой кислоты (RCOOH) или их смеси, где R может быть С1-С20 углеводородной группой. В одном варианте осуществления органическое соединение, обладающее способностью солюбилизировать магниевое соединение, предпочтительно представляет собой жидкий спирт (ROH), включающий, но не ограничивающийся этим, например, алифатические спирты, такие как метанол, этанол, пропанол, бутанол, 2-метилпентанол, 2-этилбутанол, н-гептанол, н-октанол, 2-этилгексанол, деканол и додеканол, алициклические спирты, такие как циклогексанол и метилциклогексанол, ароматические спирты, такие как бензиновый спирт и метилбензиловый спирт, и алифатические спирты, содержащие алкоксигруппу, такие как этилгликоль, бутилгликоль; альдегид (RCHO), включающий, но не ограничивающийся этим, например, каприновый альдегид и 2-этилгексил альдегид; амин (RNH2), включающий, но не ограничивающийся этим, например, гептил амин, октил амин, нонил амин, лаурил амин и 2-этилгексил амин; карбоновую кислоту (RCOOH), включающую, но не ограничивающуюся этим, например, каприловую кислоту и 2-этилгексановую кислоту или их смесь, где R может быть С1-С20 углеводородной группой. Органическое соединение предпочтительно представляет собой спирт, особенно предпочтительно 2-этилгексанол. Эти органические соединения могут использоваться по отдельности или в виде их смеси.

Жидкое титановое соединение, которое используется при получении вышеуказанного каталитического компонента, включает соединение четырехвалентного титана, представленного в виде Ti(OR)pX4-p, где X может представлять собой галоген, выбранный из Сl или Br или I, R представляет собой углеводородную группу и р - целое число от 0 до 4. Конкретные примеры титанового соединения включают, но не ограничиваются этим, тетрагалогениды титана, такие как тетрахлорид титана, тетрабромид титана, тетрайодид титана; тригалогенид алкоксититана, такой как трихлорид метоксититана, трихлорид этоксититана, трихлорид бутоксититана, тригалогенид арилоксититана, такой как трихлорид феноксититана; дигалогениды диалкоксититана, такие как дихлорид диэтоксититана; моногалогенид триалкоксититана, такой как хлорид триэтоксититана; и тетраалкоксититан, такие как тетрабутоксититан, тетраэтоксититан и их смеси, предпочтительным является тетрахлорид титана. Эти титановые соединения могут использоваться по отдельности или в виде их смеси.

Растворитель, используемый в изобретении для контактирования солюбилизированного магниевого соединения с титановым соединением, включает хлорированные или нехлорированные ароматические или алифатические по природе, примеры, без ограничения, бензол, декан, керосин, этилбензол, хлорбензол, дихлорбензол, толуол, о-хлортолуол, ксилол, дихлорметан, хлороформ, циклогексан и тому подобное.

Внутренний донор, используемый в соответствии с изобретением, выбирают из фталатов, бензоатов, диэфиров, сукцинатов, малонатов, карбонатов и их комбинаций. Конкретные примеры включают, но не ограничиваются этим, ди-н-бутилфталат, ди-изобутилфталат, ди-2-этилгексилфталат, метилбензоат, этилбензоат, пропилбензоат, фенилбензоат, циклогексилбензоат, метилтолуат, этилтолуат, п-этоксиэтилбензоат, п-изопропоксиэтил бензоат, диэтилсукцинат, дипропилсукцинат, диизопропилсукцинат, дибутилсукцинат, диизобутилсукцинат, диэтилмалонат, диэтилэтилмалонат, диэтилпропилмалонат, диэтил-изопропилмалонат, диэтилбутилмалонат, диэтил-1,2-циклогександикарбоксилат, ди-2-этилгексил-1,2-циклогександикарбоксилат, ди-2-изононил-1,2-циклогександикарбоксилат, метиланизат, этиланизат и диэфирные соединения, такие как 9,9-бис(метоксиметил)флуорен, 2-изопропил-2-изопентил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2,2-диизопентил-1,3-диметоксипропан, 2-изопропил-2-циклогексил-1,3-диметоксипропан.

Кроме того, в изобретении описан способ получения твердого каталитического компонента путем контактирования солюбилизированного магниевого компонента с жидким титановым соединением и внутренним донором электронов, который может быть добавлен на любом этапе, в присутствии углеводородного растворителя. В одном варианте осуществления первый этап способа включает реакцию магниевого соединения, которым предпочтительно является диалкилмагний, с органическим соединением, которым предпочтительно является спирт, в частности высший спирт. Преимущество использования высшего спирта улучшает солюбилизацию магниевого компонента и, следовательно, влияет на разупорядочение в решетке MgCl2 при его образовании. Полученный размер частиц и морфология также тесно связаны между собой. Можно также обеспечить контактирование магниевого соединения с подобным спиртом или смесью спиртов. Однако количество спирта зависит от количества используемого магниевого соединения, а также от того, что конечный комплекс должен быть в растворимой форме.

В соответствии с предпочтительным вариантом осуществления магниевое соединение взаимодействует с указанным спиртом ROH в молярном соотношении Mg/ROH в диапазоне от 1:5 до 1:0,5, предпочтительно от примерно 1:4 до 1:1. Например, если используется слишком мало спирта, то магниевое соединение в жидкой фазе не будет однородным, а использование слишком большого количества спирта будет экономически невыгодно. В другом варианте осуществления изобретения желательно образование гомогенного раствора магниевого компонента в спирте. Для достижения этого магний и спиртовое соединение контактируют при температуре предпочтительно от примерно 0°C до примерно 20°C, и более предпочтительно от примерно 2°C до примерно 10°C. Как правило, время контакта составляет приблизительно от 0,5 до 2 ч.

В изобретении описан способ получения твердого каталитического компонента путем контактирования солюбилизированного магниевого компонента с жидким титановым соединением и внутренним донором электронов, который можно добавлять на любом этапе, в присутствии углеводородного растворителя. В одном варианте осуществления жидкое титановое соединение контактирует с раствором, в котором магниевое соединение солюбилизировано. В другом варианте осуществления раствор, содержащий магниевый компонент, контактирует с жидким титановым соединением. Считается, что жидкое титановое соединение способствует образованию аморфного MgCl2, поскольку оно действует в качестве галогенирующего агента, а также диспергируется и опирается на поверхность катализатора. Кроме того, удаление спирта из раствора приводит к осаждению твердого компонента с особенно желательными свойствами поверхности и формой частиц. Более важным является то, что частицы одинаковой формы.

В одном варианте осуществления титановое соединение добавляется в количестве, как правило, по меньшей мере от примерно 1 до 200 моль, предпочтительно от 3 до 200 моль и более предпочтительно от 5 до 100 моль по отношению к одному молю магния. Кроме того, перед тем, как жидкое титановое соединение контактирует с солюбилизированным магниевым компонентом, магниевый компонент разбавляется растворителем, который уменьшает вязкость раствора. В предпочтительном варианте осуществления в качестве растворителя могут использоваться различные углеводороды, которые могут быть хлорированными или нехлорированными ароматическими или алифатическими по природе, примеры, без ограничения, бензол, декан, керосин, этилбензол, хлорбензол, дихлорбензол, толуол, о-хлортолуол, ксилол, дихлорметан, хлороформ, циклогексан и тому подобное, предпочтительно хлорбензол.

В одном варианте осуществления перед тем, как жидкое титановое соединение контактирует с солюбилизированным разбавленным магниевым компонентом, магниевый компонент охлаждается до температуры предпочтительно от примерно -50°C до примерно 0°C, а более предпочтительно от примерно -30°C до примерно -10°C.

В одном варианте осуществления жидкое титановое соединение может вводиться в контакт в чистом виде или может растворяться в растворителе, который включает, но не ограничивается этим, бензол, декан, керосин, этилбензол, хлорбензол, дихлорбензол, толуол, о-хлортолуол, ксилол, дихлорметан, хлороформ, циклогексан и тому подобное, предпочтительно хлорбензол, составляющий от 40 до 60 объемных процентов и охлажденный до температуры предпочтительно от примерно -50°C до примерно 0°C и более предпочтительно от примерно -30°C до примерно -10°C, с солюбилизированным магниевым компонентом.

В соответствии с одним вариантом осуществления настоящего изобретения процедура контактирования титана и магниевого компонента осуществляется медленно добавлением по каплям при нужной температуры, с последующим нагревом для активации реакции между двумя компонентами. В предпочтительном варианте осуществления эта реакционная система постепенно нагревается до температуры, эффективной для проведения реакции, предпочтительно примерно 30°C и примерно 80°C и более предпочтительно примерно 40°С и примерно 60°C, и нагрев протекает со скоростью от 0,1 до 10,0°C/мин или со скоростью от 1 до 5,0°C/мин. В результате получается твердый каталитический компонент в растворителе, состоящий из магниевого, титанового, спиртового и галогенового компонентов.

В изобретении описан способ получения твердого каталитического компонента путем контактирования солюбилизированного магниевого компонента с жидким титановым соединением и внутренним донором электронов в присутствии углеводородного растворителя. В одном варианте осуществления внутренний донор электронов добавляется либо к той же реакционной смеси без отделения или извлечения твердого компонента, содержащего магний, титан, спирт и галоген, либо к солюбилизированному магниевому компоненту при температуре предпочтительно от примерно -30°C до примерно 120°C и более предпочтительно от примерно -25°C до примерно 95°C, предпочтительно к солюбилизированному магниевому компоненту.

«Внутренний донор электронов» представляет собой соединение, которое добавляется в процессе формирования каталитической композиции, где оно выступает в качестве основания по Льюису, т.е. отдает электронные пары металлу, присутствующему в каталитической композиции. Без ограничения какой-либо конкретной теорией в литературе утверждается, что внутренний донор электронов стабилизирует первичные кристаллиты дигалогенида магния, который генерируется in situ. Помимо этого, внутренний донор, также являясь лучшим основанием по Льюису, предпочитает координацию с координационными участками с более высокой кислотностью на матрице дигалогенида магния, которая в свою очередь избегает координации титана и, следовательно, предотвращает образование неактивных участков. Они также повышают активность малоактивных участков. Все это усиливает стереоселективность катализатора. Все соединения внутреннего донора электронов, обычно используемые в данной области техники, могут использоваться в изобретении. В другом варианте осуществления изобретения внутренний донор электронов используется в количестве от 0 до 1 моль, предпочтительно от 0,01 до 0,5 моль, по отношению к одному молю магния. Время контактирования твердого компонента с внутренним донором электронов составляет по меньшей мере от 10 мин до 60 мин при температуре от по меньшей мере примерно 25°C до примерно 150°C, предпочтительно от примерно 25°C до примерно 110°C.

Процедура контактирования титанового компонента может повторяться один, два, три или более раз, сколько необходимо. В одном варианте осуществления конечное твердое вещество, извлеченное из смеси, может контактировать один или несколько раз со смесью жидкого титанового компонента в растворителе в течение по меньшей мере от 10 мин вплоть до 60 мин при температуре от примерно 25°C до примерно 150°C, предпочтительно от примерно 25°C до примерно 110°C.

Конечный твердый компонент, содержащий магний, титан, галоген, спирт и внутренний донор электронов, может быть выделен из реакционной смеси либо фильтрованием, либо декантацией и окончательно промывается инертным растворителем для удаления непрореагировавшего титанового компонента и других побочных продуктов. Обычно конечное твердое вещество промывается один или несколько раз инертном растворителем, который, как правило, представляет собой углеводород, включающий, без ограничения, алифатический углеводород типа изопентана, изооктана, гексана, пентана или изогексана. В одном варианте осуществления конечная твердая смесь промывается один или несколько раз инертным растворителем на основе углеводорода, предпочтительно гексан, при температуре от примерно 25°C до примерно 70°C, предпочтительно от примерно 25°C до примерно 60°C. Затем твердый катализатор можно выделить и высушить или суспендировать в углеводороде, в частности тяжелом углеводороде, таком как минеральное масло, для дальнейшего хранения или применения.

В одном варианте осуществления каталитическая композиция включает от примерно 5,0% по весу до 20% по весу внутреннего донора электронов, титан составляет от примерно 1,0% по весу до 6,0% по весу и магний составляет от примерно 15% по весу до 20% по весу. Измеренная по методу БЭТ площадь поверхности конечного твердого каталитического компонента составляет предпочтительно от 80 до 400 м2/г, более предпочтительно от 200 до 300 м /г. Объем пор, измеренный по методу БЭТ, составляет от 0,1 до 0,5, предпочтительно от 0,2 до 0,4 мл/г.

В одном варианте осуществления предлагается способ выполнения полимеризации, когда каталитическая система контактирует с олефином в условиях полимеризации. Каталитическая система включает каталитический компонент, алюминийорганические соединения и внешние доноры электронов. Олефины включают от С2-С20. Соотношение титан (из каталитической композиции):алюминий (из алюминийорганическоого соединения):внешний донор может составлять от 1:5-1000:0-250, предпочтительно от 1:25-500:25-100.

В изобретении предлагается каталитическая система, которая включает каталитический компонент, алюминийорганические соединения и внешние доноры электронов. В одном варианте осуществления алюминийорганические соединения включают, не ограничиваясь этим, алкилалюминии, такие как триалкилалюминий, такой как предпочтительно триэтилалюминий, триизопропилалюминий, триизобутилалюминий, три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий; триалкилалюминий, такие как триизопренилалюминий; галогениды диалкилалюминия, такие как диэтилалюминий хлорид, дибутилалюминий хлорид, диизобутилалюминий хлорид и диэтилалюминий бромид; алкилалюминий сесквигалогениды, такие как этилалюминий сесквихлорид, бутилалюминий сесквихлорид и этилалюминий сесквибромид; диалкилалюминий гидриды, такие как диэтилалюминий гидрид и дибутилалюминий гидрид; частично гидрогенизированный алкилалюминий, такой как этилалюминий дигидрид и пропилалюминий дигидрид, и алюминоксан, такой как метилалюминоксан, изобутилалюминоксан, тетраэтилалюминоксан и тетраизобутиламиноксан; диэтилалюминий этоксид.

Молярное соотношение алюминия к титану составляет от примерно 5:1 до примерно 1000:1, или от примерно 10:1 до примерно 700:1, или примерно от 25:1 до примерно 500:1.

В изобретении предлагается каталитическая система. Каталитическая система включает каталитический компонент, алюминийорганические соединения и внешние доноры электронов. Внешние доноры электронов представляют собой кремнийорганические соединения, простые диэфиры и алкокси бензоаты. Внешний донор электронов для полимеризации олефинов при добавлении к каталитической системе в составе сокатализатора сохраняет стереоспецифичность активных участков, преобразует нестереоспецифические участки в стереоспецифические участки, отравляет нестереоспецифические участки, а также контролирует молекулярно-массовое распределение при сохранении высоких эксплуатационных характеристик в отношении каталитической активности. Внешние доноры электронов, которые, как правило, представляют собой кремнийорганические соединения, включают, но не ограничиваются этим, триметилметоксисилан, триметилэтоксисилан, диметилдиметоксисилан, диметилдиэтоксисилан, диизопропилдиметоксисилан, диизобутилдиметоксисилан, трет-бутилметилдиметоксисилан, трет-бутилметилдиэтоксисилан, трет-амилметилдиэтоксисилан, дициклопентилдиметоксисилан, дифенилдиметоксисилан, фенилметилдиметоксисилан, дифенилдиэтоксисилан, бис-о-толидиметоксисилан, бис-м-толидиметоксисилан, бис-п-толидиметоксисилан, бис-п-толидиэтоксисилан, бисэтилфенилдиметоксисилан, дициклогексилдиметоксисилан, циклогексилметилдиметоксисилан, циклогексилметилдиэтоксисилан, этилтриметоксисилан, этилтриэтоксисилан, винилтриметоксисилан, метилтриметоксисилан, н-пропилтриэтоксисилан, децилтриметоксисилан, децилтриэтоксисилан, фенилтриметоксисилан, гамма-хлоропропилтриметоксисилан, метилтриэтоксисилан, этилтриэтоксисилан, винилтриэтоксисилан, трет-бутилтриэтоксисилан, н-бутилтриэтоксисилан, изо-бутилтриэтоксисилан, фенилтриэтоксисилан, гамма-аминопропилтриэтоксисилан, хлоротриэтоксисилан, этилтриизопропоксисилан, винилтрибутоксисилан, циклогексилтриметоксисилан, циклогексилтриэтоксисилан, 2-норборнантриметоксисилан, 2-норборнантриэтоксисилан, 2-норборнанметилдиметоксисилан, этилсиликат, бутил силикат, триметилфеноксисилан и метилтриаллилоксисилан, циклопропилтриметоксисилан, циклобутилтриметоксисилан, циклопентилтриметоксисилан, 2-метилциклопентилтриметоксисилан, 2,3-диметилциклопентилтриметоксисилан, 2,5-даметилциклопентилтриметоксисилан, циклопентилтриэтоксисилан, циклопентенилтриметоксисилан, 3-циклопентенилтриметоксисилан, 2,4-циклопентадиенилтриметоксисилан, инденилтриметоксисилан и флуоренилтриметоксисилан; диалкоксисиланы, такие как дициклопентилдиметоксисилан, бис(2-метилциклопентил)диметоксисилан, бис(3-трет-бутилциклопентил) диметоксисилан, бис(2,3-диметилциклопентил)диметоксисилан, бис(2,5-диметилциклопентил) диметоксисилан, дициклопентилдиэтоксисилан, дициклобутилдиэтоксисилан, циклопропилциклобутилдиэтоксисилан, дициклопентилдиметоксисилан, ди(3-циклопентенил)диметоксисилан, бис(2,5-диметил-3-циклопентенил)диметоксисилан, ди-2,4-циклопентадиенил)диметоксисилан, бис(2,5-диметил-2,4-циклопентадиенил)диметоксисилан, бис(1-метил-1-циклопентилэтил)диметоксисилан, циклопентилциклопентенилдиметоксисилан, циклопентилциклопентадиенилдиметоксисилан, диинденилдиметоксисилан, бис(1,3-диметил-2-инденил)диметоксисилан, циклопентадиенилинденилдиметоксисилан, дифлуоренилдиметоксисилан, циклопентилфлуоренилдиметоксисилан и инденилфлуоренилдиметоксисилан; моноалкоксисиланы, такие как трициклопентилметоксисилан, трициклопентенилметоксисилан, трициклопентадиенилметоксисилан, трициклопентилэтоксисилан, дициклопентилметилметоксисилан, дициклопентилэтилметоксисилан, дициклопентилметилэтоксисилан, циклопентилдиметилметоксисилан, циклопентилдиэтилметоксисилан, циклопентилдиметилэтоксисилан, бис(2,5-диметилциклопентил)циклопентилметоксисилан, дициклопентилциклопентенилметоксисилан, дициклопентилциклопентадиенилметоксисилан, диинденилциклопентилметоксисилан и этиленбис-циклопентилдиметоксисилан; аминосиланы, такие как аминопропилтриэтоксисилан, н-(3-триэтоксисилилпропил)амин, бис[(3-триэтоксисилил)пропил]амин, аминопропилтриметоксисилан, аминопропилметилдиэтоксисилан, гександиаминопропилтриметоксисилан.

В одном варианте осуществления внешний донор электронов помимо кремнийорганических соединений включает, но не ограничивается этим, амин, диэфир, сложные эфиры, карбоксилат, кетон, амид, фосфин, карбамат, фосфат, сульфонат, сульфон и/или сульфоксид.

Внешний донор электронов используется в таком количестве, чтобы получить молярное соотношение алюминийорганического соединения к указанному внешнему донору от примерно 0,1 до 500, предпочтительно от 1 до 300.

В изобретении полимеризация олефинов выполняется в присутствии каталитической системы, описанной выше. Каталитическая система контактирует с олефином в условиях полимеризации с получением требуемых полимерных продуктов. Способ полимеризации может выполняться, например, как суспензионная полимеризация с использованием в качестве разбавителя инертного углеводородного растворителя или как полимеризация в массе с использованием жидкого мономера в качестве реакционной среды и в газообразной фазе, выполняемой в одном или нескольких реакторах с псевдоожиженным слоем или механически перемешиваемым слоем. В одном варианте осуществления полимеризация выполняется как таковая. В другом варианте осуществления выполняется сополимеризация с использованием по меньшей мере двух зон полимеризации.

Катализатор по изобретению может использоваться при полимеризации определенных выше олефинов CH2=CHR, примеры указанного олефина включают этилен, пропилен, 1-бутен, 4-метил-1-пентен, 1-гексен и 1-октен. В частности, указанный катализатор может применяться для получения, например, следующих продуктов: полиэтилен высокой плотности (ПЭВП [HDPE], имеющий плотность выше 0,940 г/см3), который включает гомополимер этилена и сополимер этилена и α-олефины, имеющие от 3 до 12 атомов углерода; линейный полиэтилен низкой плотности (ЛПЭНП [LLDPE], имеющий плотность ниже 0,940 г/см3), и полиэтилен очень низкой плотности и ультранизкой плотности (ПЭОНП [VLDPE] и ПЭУНП [ULDPE], имеющие плотность ниже 0,920 г/см3 и всего лишь 0,880 г/см3), состоящий из сополимера этилена и одного или нескольких α-олефинов, имеющих от 3 до 12 атомов углерода, в котором молярное содержание элемента, полученного из этилена, выше 80%; эластомерный сополимер этилена и пропилена, и эластомерные терполимеры этилена и пропилена, а также диолефины в небольшом соотношении, в котором весовое содержание элемента, полученного из этилена, составляет примерно от 30% до 70%; изотактический полипропилен и кристаллический сополимер пропилена и этилена и/или других α-олефинов, в которых содержание элемента, полученного из пропилена, больше 85% по весу (статистический сополимер); ударопрочный пропиленовый полимер, который получают путем последовательной полимеризации пропилена и смеси пропилена и этилена, с содержанием этилена вплоть до 40% по весу; сополимер пропилена и 1-бутена, содержащий большое количество, например, от 10 до 40 процентов по весу, элемента, полученного из 1-бутена. Особенно важно, что пропиленовые полимеры, полученные с помощью катализаторов по изобретению, показывают очень широкое молекулярно-массовое распределение (ММР) и имеют очень высокий индекс изотактичности.

Полимеризация выполняется при температуре от 20 до 120°C, предпочтительно от 40 до 80°C. Когда полимеризация выполняется в газовой фазе, рабочее давление обычно находится в диапазоне от 5 до 100 бар, предпочтительно от 10 до 50 бар. Рабочее давление при полимеризации в массе обычно находится в диапазоне от 10 до 150 бар, предпочтительно от 15 до 50 бар. Рабочее давление при суспензионной полимеризации обычно находится в диапазоне от 1 до 10 бар, предпочтительно от 2 до 7 бар. Для контроля молекулярной массы полимеров может использоваться водород.

В изобретении полимеризация олефинов выполняется в присутствии каталитической системы, описанной выше. Описанную каталитическую систему можно непосредственно добавлять в реактор-полимеризатор или она может подвергаться преполимеризации, т.е. катализатор подвергается полимеризации при более низкой степени конверсии перед добавлением в реактор-полимеризатор. Преполимеризация может выполняться с олефинами, предпочтительно это этилен и/или пропилен, где конверсия регулируется в диапазоне от 0,2 до 500 г полимера на 1 г катализатора.

В изобретении полимеризация олефинов в присутствии описанной каталитической системы приводит к образованию полиолефинов, имеющих растворимость в ксилоле (XS) от примерно 0,2% до примерно 15%. В другом варианте осуществления полиолефины имеют растворимость в ксилоле (XS) от примерно 2% до примерно 8%. Здесь XS относится к весовому проценту полимера, который растворяется в горячем ксилоле, как правило, для измерения индекса тактичности, так что полимер с высоким индексом изотактичности будет иметь низкое процентное значение XS, т.е. более высокую кристалличность, тогда как полимер с низким индексом изотактичности будет иметь высокое процентное значение XS.

В изобретении предлагается каталитическая система, в которой каталитическая эффективность (в расчете 1 кг полученного полимера на 1 г катализатора) составляет по меньшей мере примерно 30. В другом варианте осуществления каталитическая эффективность описанной каталитической системы составляет по меньшей мере примерно 60.

В соответствии с изобретением каталитическая система при использовании для полимеризации олефинов обеспечивает полиолефины, имеющие индексы текучести расплава (MFI) от примерно 0,1 до примерно 100, который измеряется в соответствии со стандартом ASTM D1238. В одном варианте осуществления получаются полиолефины, имеющие индекс MFI от примерно 5 до примерно 30.

В соответствии с изобретением каталитическая система при использовании для полимеризации олефинов обеспечивает полиолефины, имеющие объемную плотность (BD) по меньшей мере примерно 0,3 см3/г.

Следующие примеры иллюстрируют изобретение, но не должны быть истолкованы как ограничивающие объем изобретения.

Примеры 1-15

Синтез растворимого адттукта магния

В 250-мл стеклянный реактор, в котором поддерживается температура 5°C, добавили 20,6 мл BOMAG при медленном перемешивании и температуру поддерживали в течение 20 мин. 6,0 мл 2-этилгексанола (ЕНА) медленно добавили в течение ~60 мин, и наблюдалась высокоэкзотермическая реакция. Во время добавления ЕНА температуру поддерживали на уровне 5°C±3°C и систему выдерживали при 5°C в течение еще 10 мин. Далее температуру повысили до 60°C в течение 30 мин. Полученный раствор был густым и прозрачным по природе.

Получение каталитического компонента

Добавление донора в начале: К раствору аддукта магния, охлажденного до -20°C, добавили 15 мл хлорбензола и 1 мл DIBP. В другом 250-мл реакторе, охлажденном до -25°C, добавили 30 мл TiCl4 и 15 мл хлорбензола в реактор и перемешали. После того, как в системе была достигнута температура -25°C, раствор аддукта магния и DIBP добавили по каплям к смеси TiCl4/хлорбензол в течение 1 ч и температуру реакции поддерживали на уровне -25°C. Полученный раствор был прозрачный оранжевого цвета. После завершения процедуры добавления температуру поддерживали на уровне -25°C, а затем постепенно увеличили до 40°C. После этого температуру увеличили до 110°C, на этом уровне она поддерживалась в течение 1 ч. После отстаивания и декантации суспендированное твердое вещество снова обработали 30 мл TiCl4 и 30 мл хлорбензола и после достижения температуры 110°C смесь выдержали при перемешивании в течение 15 мин. Вышеуказанный этап повторили снова. После завершения реакции твердое вещество декантировали и промыли в достаточной степени гептаном, а затем гексаном при 95°C и 70°C соответственно, и далее высушили горячим азотом до достижения свободной текучести.

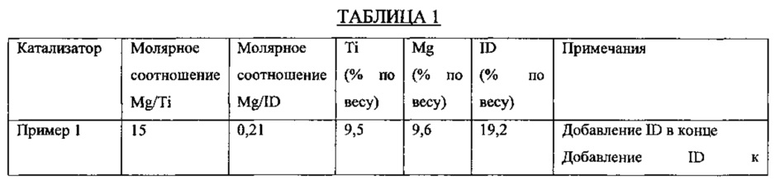

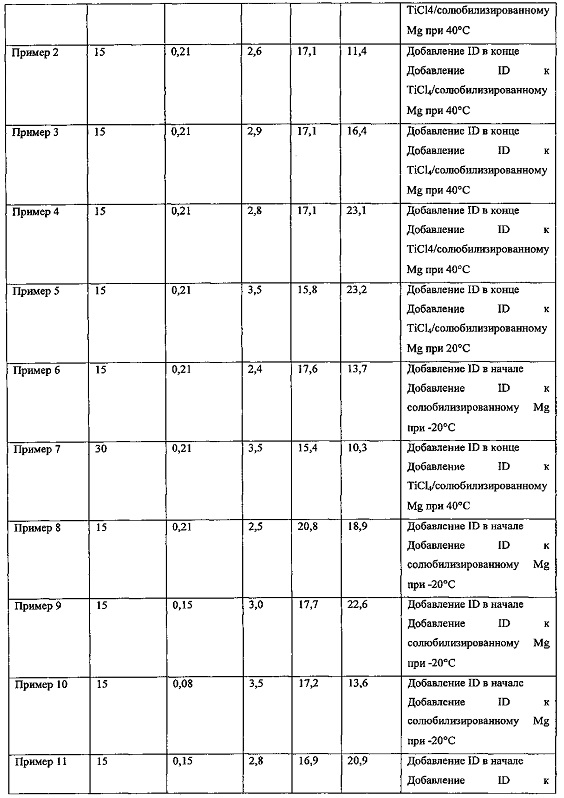

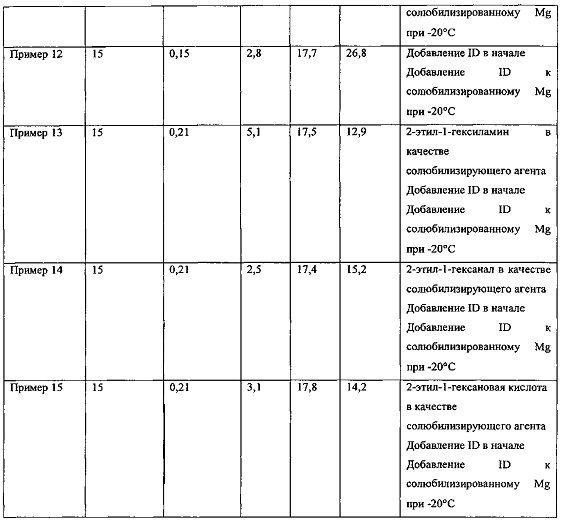

Добавление донора в конце: К раствору аддукта магния, охлажденного до -20°C, добавили 15 мл хлорбензола. В другом 250-мл реакторе, охлажденном до -25°C, добавили 30 мл TiCl4 и 15 мл хлорбензола в реактор и перемешали. После того, как в системе была достигнута температура - 25°C, раствор аддукта магния добавили по каплям к смеси TiCl4/хлорбензол в течение 1 ч и температуру реакции поддерживали на уровне -25°C. Полученный раствор был прозрачный оранжевого цвета. После завершения процедуры добавления температуру поддерживали на уровне -25°C, а затем постепенно увеличили до 40°C. Добавили 1 мл DIBP, а затем выдерживали 10 мин, за это время раствор стал желтым и мутным. Затем температуру увеличили до 110°C, на этом уровне она поддерживалась в течение 1 ч. После отстаивания и декантации суспендированное твердое вещество снова обработали 30 мл TiCl4 и 30 мл хлорбензола и после достижения температуры 110°C смесь выдержали при перемешивании в течение 15 мин. Вышеуказанный этап повторили снова. После завершения реакции твердое вещество декантировали и промыли в достаточной степени гептаном, а затем гексаном при 95°C и 70°C соответственно, и далее высушили горячим азотом до достижения свободной текучести. Композиция твердых катализаторов, синтезированная по описанной выше схеме, приведена в таблице 1.

В таблице 1 показано, что каталитическая композиция, особенно по отношению к инкорпорации титана, остается устойчивой независимо от методики добавления донора.

В таблице 2 приводится влияние добавления донора на распределение частиц катализатора по размерам.

В таблице 2 показано, что по сравнению с добавлением донора в конце разброс (указывает широту распределения частиц по размерам) в отношении добавления донора в начале значительно меньше, таким образом, частицы катализатора имеют более узкое распределение частиц по размерам/более высокую однородность.

Массовая полимеризация пропилена

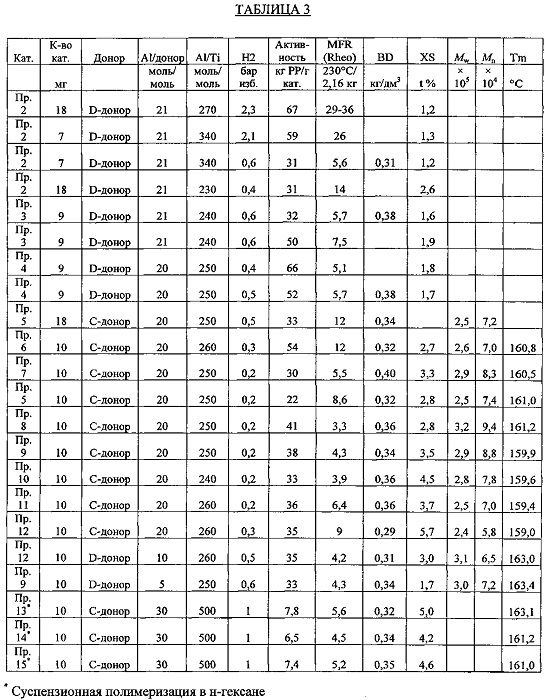

Полимеризация проводилась в химическом реакторе с мешалкой с использованием жидкого пропилена. После кондиционирования реактора загрузили необходимое количество триэтилалюминия, внешнего донора и оставили для контакта на 5 мин. В реактор загрузили 0,6 бар водорода и 1000 мл пропилена и задали температуру 70°C. По истечении заданного времени полимеризация была остановлена, конечный полимер был извлечен из реактора и далее проанализирован. Эксплуатационные характеристики катализатора и свойства полимера приведены в таблице 3.

В таблице 3 показано, что все катализаторы признаны активными в отношении полимеризации пропилена при хорошей реакции на водород и внешний донор.

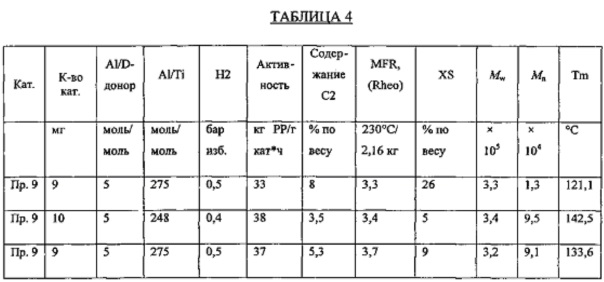

В таблице 4 приведены эксплуатационные характеристики катализатора в отношении статистической сополимеризации и свойства полимера.

В таблице 4 показано, что катализатор в случае применения методики добавления донора в начале обеспечивает хорошую инкорпорацию сомономера порядка 8% по весу без слипаемости.

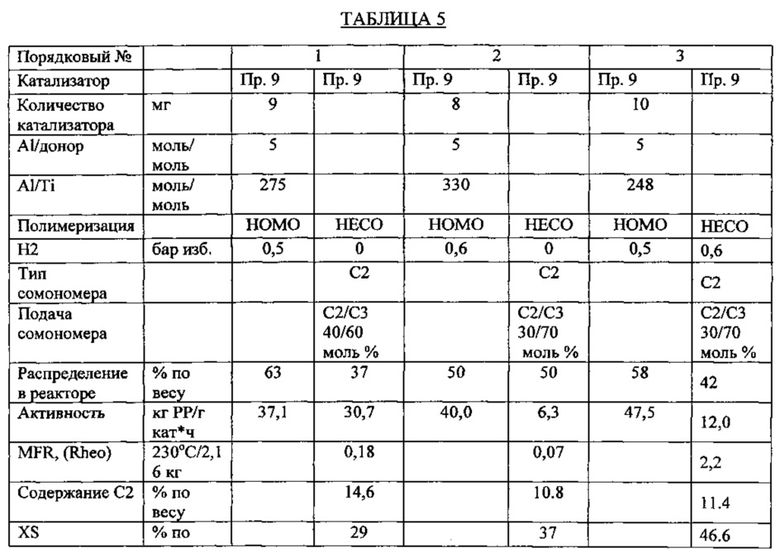

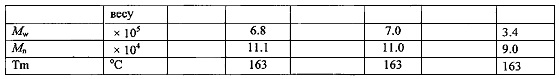

В таблице 5 приведены эксплуатационные характеристики катализатора в отношении синтеза ударопрочных сополимеров и свойства полимера.

В таблице 5 показано, что катализатор в случае применения методики добавления донора в начале обеспечивает хорошую инкорпорацию сомономера порядка 14% по весу без слипаемости.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛООРГАНИЧЕСКОЕ СОЕДИНЕНИЕ В ТВЕРДОЙ ФОРМЕ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2013 |

|

RU2615128C2 |

| ПРЕКУРСОР ДЛЯ КАТАЛИЗАТОРА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2013 |

|

RU2623228C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ, СНИЖАЮЩИХ СОПРОТИВЛЕНИЕ ТЕЧЕНИЮ, И ИХ ПРИМЕНЕНИЕ | 2016 |

|

RU2645713C2 |

| КАТАЛИТИЧЕСКИЕ СИСТЕМЫ ЦИГЛЕРА-НАТТА, СОДЕРЖАЩИЕ 1,2-ФЕНИЛЕНДИОАТ В КАЧЕСТВЕ ВНУТРЕННЕГО ДОНОРА, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2013 |

|

RU2607943C2 |

| ВНЕШНИЙ ДОНОР ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2018 |

|

RU2692246C1 |

| АМИДОЭФИРНЫЙ ВНУТРЕННИЙ ДОНОР ЭЛЕКТРОНОВ И СПОСОБ | 2011 |

|

RU2623223C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ (СО)ПОЛИМЕРИЗАЦИИ α-ОЛЕФИНОВ | 1990 |

|

RU2024303C1 |

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛУЧЕНИЯ | 2002 |

|

RU2280043C2 |

| ВЫСОКОАКТИВНЫЙ И С ХОРОШЕЙ ЧУВСТВИТЕЛЬНОСТЬЮ К ВОДОРОДУ КАТАЛИЗАТОР ЦИГЛЕРА-НАТТА ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 2005 |

|

RU2373227C2 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ АЛЬФА-ОЛЕФИНОВ | 1991 |

|

RU2091393C1 |

Изобретение относится к способу получения твердого титанового каталитического компонента для применения в качестве прокатализатора для каталитической системы Циглера-Натта. Способ включает (a) контактирование соединения диалкилмагния, представленного R'RʺMg, с солюбилизирующим магний соединением с образованием реакционной смеси, где каждый из элементов R' и Rʺ представляет собой углеводородную группу, имеющую С1-С20 атомов углерода, при этом контактирование соединения диалкилмагния с солюбилизирующим магний соединением приводит к образованию первой реакционной смеси, содержащей алкоксид магния в реакционной смеси; (b) добавление титанового соединения, представленного Ti(OR'ʺ)pX4-p, где X представляет собой атом галогена; Rʺ' - углеводородную группу и p - целое число, имеющее значение меньше или равное 4, для преобразования алкоксида магния в реакционной смеси с образованием второй реакционной смеси; (c) добавление по меньшей мере одного внутреннего донора электронов либо после этапа (а), либо после этапа (b) с получением каталитического компонента; и (d) активацию каталитического компонента с помощью раствора, содержащего титановое соединение и инертный растворитель, и извлечение твердого титанового каталитического компонента. Также предложены твердый титановый каталитический компонент, каталитическая система Циглера-Натта и способ полимеризации и/или сополимеризации олефинов. Изобретение позволяет упростить способ получения каталитической системы для полимеризации олефинов, при этом каталитическая система демонстрирует превосходную полимеризационную активность и стереорегулярность. 4 н. и 13 з.п. ф-лы, 5 табл., 15 пр.

1. Способ получения твердого титанового каталитического компонента для применения в качестве прокатализатора для каталитической системы Циглера-Натта, причем указанный способ в основном включает:

(a) контактирование соединения диалкилмагния, представленного R'RʺMg, с солюбилизирующим магний соединением с образованием реакционной смеси, где каждый из элементов R' и Rʺ представляет собой углеводородную группу, имеющую С1-С20 атомов углерода, отличающийся тем, что контактирование соединения диалкилмагния с солюбилизирующим магний соединением приводит к образованию первой реакционной смеси, содержащей алкоксид магния в реакционной смеси;

(b) добавление титанового соединения, представленного Ti(OR'ʺ)pX4-p, где X представляет собой атом галогена; Rʺ' - углеводородную группу и p - целое число, имеющее значение меньше или равное 4, для преобразования алкоксида магния в реакционной смеси с образованием второй реакционной смеси;

(c) добавление по меньшей мере одного внутреннего донора электронов либо после этапа (а), либо после этапа (b) с получением каталитического компонента; и

(d) активацию каталитического компонента с помощью раствора, содержащего титановое соединение и инертный растворитель, и извлечение твердого титанового каталитического компонента.

2. Способ по п.1, отличающийся тем, что солюбилизирующее магний соединение выбирают из группы, состоящей из жидкого спирта, представленного ROH, альдегида, представленного RCHO, карбоновой кислоты, представленной RCOOH, или их смеси, где R представляет собой углеводородную группу, имеющую С1-С20 атомов углерода, и в котором:

a. жидкий спирт выбирают из группы, состоящей из алифатического спирта, алициклического спирта, ароматического спирта, алифатического спирта, содержащего алкоксигруппу, и их смеси;

b. альдегид выбирают из группы, состоящей из капринового альдегида и 2-этилгексил альдегида; и

с. карбоновую кислоту выбирают из группы, состоящей из каприловой кислоты и 2-этилгексановой кислоты.

3. Способ по п.1, включающий:

(a) контактирование соединения диалкилмагния, представленного R'RʺMg, с солюбилизирующим магний жидким спиртом, представленным ROH, с образованием первой реакционной смеси, содержащей алкоксид магния, отличающийся тем, что контактирование соединения диалкилмагния с жидким спиртом вызывает следующую реакцию:

R'RʺMg+2ROH→Mg(OR)2+R'H+RʺH

где каждый из элементов R, R' и Rʺ представляет собой углеводородную группу, имеющую С1-С20 атомов углерода;

(b) добавление титанового соединения, представленного Ti(ORʺ')pX4-p, где X представляет собой атом галогена; R'ʺ - углеводородную группу и p - целое число, имеющее значение меньше или равное 4, к первой реакционной смеси с получением второй реакционной смеси, содержащей дигалогенид магния;

(c) добавление по меньшей мере одного внутреннего донора электронов либо после этапа (а), либо после этапа (b) с получением каталитического компонента; и

d) активацию каталитического компонента с помощью раствора, содержащего титановое соединение и инертный растворитель, и извлечение твердого титанового каталитического компонента.

4. Способ по п.3, отличающийся тем, что этап (b) включает:

i. разбавление первой реакционной смеси инертным растворителем и охлаждение смеси до температуры в диапазоне от -35 до -10°С;

ii. растворение титанового соединения в растворителе с получением раствора и охлаждение раствора; и

iii. постепенное смешивание раствора, полученного таким образом выше на этапе (ii), с разбавленной реакционной смесью этапа (i) при температуре в диапазоне от -35 до -10°С с получением второй реакционной смеси.

5. Способ по п.3, отличающийся тем, что этап (d) включает:

i. обработку каталитического компонента раствором, содержащим титановое соединение и инертный растворитель, и поддержание значения температуры диапазоне от 100 до 120°С в течение 10-20 мин; и

ii. по выбору, повторение вышеуказанного этапа заданное число раз.

6. Способ по п.1, отличающийся тем, что соединение диалкилмагния выбирают из группы, состоящей из диалкилмагния, такого как диметилмагний, диэтилмагний, диизопропилмагний, дибутилмагний, дигексилмагний, диоктилмагний, этилбутилмагний и бутилоктилмагний.

7. Способ по одному из пп.2 или 3, отличающийся тем, что жидкий спирт выбирают из группы, состоящей из алифатического спирта, алициклического спирта, ароматического спирта, алифатического спирта, содержащего алкоксигруппу, и их смеси, в котором:

- алифатический спирт выбирают из группы, состоящей из метанола, этанола, пропанола, бутанола, 2-метилпентанола, 2-этилбутанола, н-гептанола, н-октанола, 2-этилгексанола, деканола и додеканола,

- алициклические спирты выбирают из группы, состоящей из циклогексанола и метилциклогексанола;

- ароматический спирт выбирают из группы, состоящей из бензилового спирта и метилбензилового спирта; и

- алифатический спирт, содержащий алкоксигруппу, выбирают из группы, состоящей из этилгликоля и бутилгликоля.

8. Способ по п.7, отличающийся тем, что жидкий спирт представляет собой 2-этилгексанол.

9. Способ по п.1, отличающийся тем, что титановое соединение, представленное Ti(ORʺ')pX4-p, выбирают из группы, состоящей из тетрагалогенида титана, тригалогенида алкоксититана, тригалогенида арилоксититана, дигалогенида диалкоксититана, моногалогенида триалкоксититана, тетраалкоксититана и их смесей, в котором:

(a) тетрагалогенид титана выбирают из группы, состоящей из тетрахлорида титана, тетрабромида титана и тетрайодида титана;

(b) тригалогенид алкоксититана/тригалогенид арилоксититана выбирают из группы, состоящей из трихлорида метоксититана, трихлорида этоксититана, трихлорида бутоксититана и трихлорида феноксититана;

(c) дигалогенид диалкоксититана представляет собой дихлорид диэтоксититана;

(d) моногалогенид триалкоксититана представляет собой хлорид триэтоксититана; и

(e) тетраалкоксититан выбирают из группы, состоящей из тетрабутоксититана и тетраэтоксититана.

10. Способ по п.1, отличающийся тем, что используемый внутренний донор электронов выбирают из группы, состоящей из фталатов, бензоатов, диэфиров, сукцинатов, малонатов, карбоксилатов и их комбинаций, в котором:

a. фталат выбирают из группы, состоящей из ди-н-бутилфталата, ди-изо-бутилфталата и ди-2-этилгексилфталата;

b. бензоат выбирают из группы, состоящей из метилбензоата, этилбензоата, пропилбензоата, фенилбензоата, циклогексилбензоата, метилтолуата, этилтолуата, п-этоксиэтилбензоата и п-изопропоксиэтилбензоата;

c. сукцинат выбирают из группы, состоящей из диэтилсукцината, ди-пропил-сукцината, диизопропилсукцината, дибутилсукцината и диизобутил-сукцината,

d. малонат выбирают из группы, состоящей из диэтилмалоната, диэтил-этилмалоната, диэтилпропилмалоната, диэтилизопропилмалоната и диэтил-бутилмалоната;

e. диэфирное соединение выбирают из группы, состоящей из 9,9-бис(метоксиметил)флуорена, 2-изопропил-2-изопентил-1,3-диметоксипропана, 2,2-диизобутил-1,3-диметоксипропана, 2,2-диизопентил-1,3-диметоксипропана и 2-изопропил-2-циклогексил-1,3-диметоксипропана; и

f. карбоксилатное соединение выбирают из группы, состоящей из диэтил-1,2-циклогександикарбоксилата, ди-2-этилгексил-1,2-циклогександикарбоксилата, ди-2-изононил-1,2-циклогександикарбоксилата, метиланизата и этиланизата.

11. Способ по любому из пп.1-6, 8, 9, отличающийся тем, что инертный растворитель выбирают из группы, состоящей из хлорированного ароматического растворителя, нехлорированного ароматического растворителя, хлорированного алифатического растворителя и нехлорированного алифатического растворителя.

12. Способ по п.11, отличающийся тем, что инертный растворитель выбирают из группы, состоящей из бензола, декана, керосина, этилбензола, хлорбензола, дихлорбензола, толуола, о-хлортолуола, ксилола, дихлорметана, хлороформа и циклогексана.

13. Твердый титановый каталитический компонент, полученный способом по п.1, причем указанный каталитический компонент содержит комбинацию от 15 до 20% по весу фрагмента магния, от 1,0 до 6,0% по весу фрагмента титана и от 5,0 до 20% по весу внутреннего донора, указанный твердый титановый каталитический компонент имеет средний размер частиц в диапазоне от 1 до 100 мкм, характеризующийся трехточечным распределением частиц по размеру: D10 в диапазоне от 1 до 10 мкм; D50 в диапазоне от 5 до 25 мкм и D90 в диапазоне от 15 до 50 мкм.

14. Каталитическая система Циглера-Натта, причем указанная каталитическая система содержит комбинацию по меньшей мере одного алюминийорганического соединения, по меньшей мере одного внешнего донора электронов и твердого титанового каталитического компонента по п.13, содержащего комбинацию от 15 до 20% по весу фрагмента магния, от 1,0 до 6,0% по весу фрагмента титана и от 5,0 до 20% по весу внутреннего донора, указанный твердый титановый каталитический компонент имеет средний размер частиц в диапазоне от 1 до 100 мкм, характеризующийся трехточечным распределением частиц по размеру: D10 в диапазоне от 1 до 10 мкм; D50 в диапазоне от 5 до 25 мкм и D90 в диапазоне от 15 до 50 мкм.

15. Каталитическая система Циглера-Натта по п.14, отличающаяся тем, что внешний донор электронов и внутренний донор одинаковые или разные.

16. Каталитическая система Циглера-Натта по п.14, отличающаяся тем, что мольное соотношение титан (из твердого титанового каталитического компонента):алюминий (из алюминийорганического соединения):внешний донор находится в диапазоне от 1:25-500:25-100.

17. Способ полимеризации и/или сополимеризации олефинов, который включает этап контактирования олефина, имеющего С2-С20 атомов углерода, в условиях полимеризации с каталитической системой Циглера-Натта по п.14, причем указанная каталитическая система содержит комбинацию по меньшей мере одного алюминийорганического соединения, по меньшей мере одного внешнего донора электронов и твердого титанового каталитического компонента, содержащего комбинацию от 15 до 20% по весу фрагмента магния, от 1,0 до 6,0% по весу фрагмента титана и от 5,0 до 20% по весу внутреннего донора, причем указанный твердый титановый каталитический компонент имеет средний размер частиц в диапазоне от 1 до 100 мкм, характеризующийся трехточечным распределением частиц по размеру: D10 в диапазоне от 1 до 10 мкм; D50 в диапазоне от 5 до 25 мкм и D90 в диапазоне от 15 до 50 мкм.

| US 4724255 A, 09.02.1988 | |||

| EP 1598379 A1, 23.11.2005 | |||

| US 7659223 B2, 09.02.2010 | |||

| US 4564606 A1, 14.01.1986 | |||

| EP 1336625 A1, 20.08.2003 | |||

| Скрепер | 1980 |

|

SU926165A1 |

| Способ и устройство для выделения смолы и аммиака из газов сухой перегонки | 1926 |

|

SU12159A1 |

| Прибор для нахождения центров дуг круга | 1928 |

|

SU11828A1 |

Авторы

Даты

2017-04-04—Публикация

2013-09-24—Подача