Область техники, к которой относится изобретение

Настоящее изобретение относится к каталитическим композициям, способам получения таких композиций и способам получения полимеров на их основе.

Предпосылки создания изобретения

Свойства полимеров зависят от свойств катализатора, используемого при их получении. Для катализатора важно регулировать форму, размеры и распределение частиц катализатора по размерам, чтобы быть уверенным в хорошей и пригодной для промышленного применения работоспособности. Это особенно важно в процессах газофазной полимеризации и полимеризации в суспензии. Например, чтобы получить гранулы сополимера размером 1000 мкм, размер в целом предпочтительных частиц катализатора для использования в полимеризации составляет от примерно 10 до примерно 50 мкм. Катализатор должен обладать хорошими механическими свойствами, чтобы противостоять износу в процессе полимеризации, а также, чтобы обеспечивать хорошую объемную плотность образующегося полимера. Один из важных аспектов в разработке катализатора полимеризации состоит, следовательно, в обеспечении катализатора и способа получения катализатора, который позволяет регулировать и корректировать структуры и размеры частиц катализатора, и распределение частиц по размерам. Получение таких катализаторов должно обязательно оставаться простым процессом.

Распылительная сушка представляет собой одну из методик получения частиц катализатора, который позволяет регулировать размер и форму образующихся катализаторов. При распылительной сушке жидкие капельки, содержащие растворенные и/или суспендированные материалы, выталкиваются из маховика измельчителя или форсунки. Растворитель испаряется, и остается твердый остаток. Размер и форма образующихся частиц зависят от характеристик капелек, образовавшихся в процессе распыления. На структурную организацию частиц можно воздействовать, меняя объем и размер капелек. В зависимости от условий процесса распылительной сушки, можно получить крупные, мелкие, или агрегированные частицы. В зависимости от условий можно также получить частицы, которые однородны по составу, или смеси компонентов раствора. Использование инертных наполнителей при распылительной сушке может помогать регулировать форму и состав частиц.

Многочисленные катализаторы распылительной сушки для полимеризации олефинов, содержащие магний и титан, и способы получения, использующие такие катализаторы, описаны в литературе. Однако содержание магния в таких способах ограничено растворимостью магния в растворителе. В целом, ожидается, что растворимость повышается с температурой. Однако растворимость галогенидов магния в некоторых предпочтительных органических растворителях, таких как тетрагидрофуран (ТГФ), в которых растворяют магнийсодержащие компоненты, в действительности снижается от приблизительно комнатной температуры до температуры кипения таких растворителей. Считается, что снижение растворимости происходит вследствие образования полимерных комплексов галогенида магния с растворителем, имеющих более низкую растворимость, таких как MgCl2(THF)1,5-2. Например, максимальная концентрация сверхчистого хлорида магния, которой можно достичь в ТГФ, составляет менее примерно 0,75 моль MgCl2/л. При температуре примерно 60°С, вблизи температуры кипения ТГФ, растворимость хлорида магния заметно снижается, до менее чем 0,5 моль/л. Однако если используется хлорид магния продажных марок, его максимальная растворимость в ТГФ снижается до примерно 0,6 моль MgCl2/л. Растворимость хлорида магния в растворах, полученных из хлорида магния продажного качества, при 60°С составляет только примерно 0,35 моль/л.

Низкая растворимость магния в растворителе ограничивает количество и распределение галогенида магния, который можно ввести в частицы катализатора распылительной сушки. Однако высокие концентрации магния в частицах распылительной сушки обеспечивают катализаторы, которые дают возможность получить полимеры с более желаемыми свойствами, и обладают повышенной каталитической активностью; следовательно, повышают востребованность и экономическую эффективность катализаторов. Таким образом, желательным является обеспечение катализатора распылительной сушки, который имеет повышенное содержание магния.

Краткое изложение сущности изобретения

Обращаясь к потребностям, описанным выше, в одном из преимущественных вариантов данного изобретения обеспечивается композиция предшественника катализатора, включающая (1) смесь продукта реакции галогенида магния, растворителя, и электронно-донорного соединения; и (2) инертный наполнитель. Переходный металл в соединении переходного металла выбирают из переходных металлов групп 3-10 и лантанидов. Композиция предшественника катализатора практически не содержит других электронно-донорных соединений, а мольное отношение электронно-донорного соединения к магнию меньше или равно 1,9. Композиции предшественника катализатора также включают сферические или практически сферические частицы, имеющие средний размер частиц более чем примерно 10 мкм.

Кроме того, в настоящее изобретение включены способы получения композиций предшественника катализатора. Такие способы включают (1) обеспечение смеси продукта реакции галогенида магния, растворителя, электронно-донорного соединения и соединения переходного металла; (2) контактирование смеси или продукта реакции с инертным наполнителем с образованием суспензии; (3) распылительную сушку суспензии. Соединение переходного металла можно выбрать из соединений переходного металла, содержащих переходный металл групп 3-10 и лантаниды. В этих способах композиции предшественника катализатора практически не содержат других электронно-донорных соединений, и мольное отношение электронно-донорной композиции к магнию меньше или равно 1,9. Композиции предшественника катализатора также включают сферические или практически сферические частицы, имеющие средний размер частиц более чем примерно 10 мкм.

В другом аспекте, данное изобретение включает каталитические композиции, которые включают продукт (1) смеси продукта реакции галогенида магния, растворителя, электронно-донорного соединения; соединение переходного металла, и инертный наполнитель; и (2) со-катализаторную композицию. Каталитическая композиция практически не содержит других электронно-донорных соединений, и мольное отношение электронно-донорного соединения к магнию меньше или равно 1,9, причем каталитическая композиция включает сферические или практически сферические частицы, имеющие средний размер частиц более чем примерно 10 мкм.

В еще одном аспекте, способы получения полимеров, включающие реакцию по крайней мере одного полиолефинового мономера в присутствии таких каталитических композиций, также включены в настоящее изобретение.

В некоторых предпочтительных вариантах, композиция предшественника катализатора или каталитическая композиция включает частицы, в которых отношение магния к титану больше, чем примерно 5:1. В других предпочтительных вариантах, отношение магния к титану составляет от примерно 6:1 до примерно 10:1.

В некоторых предпочтительных вариантах частицы композиции предшественника катализатора или композиций катализатора имеют такое распределение частиц по размерам, при котором 10% по массе частиц составляют частицы размером менее примерно 15 мкм. В других предпочтительных вариантах 90% по массе частиц составляют частицы размерами от менее примерно 40 до примерно 70 мкм. В некоторых предпочтительных вариантах частицы практически сферические и имеют размах распределения от примерно 1 до примерно 2,5. В некоторых особенно предпочтительных вариантах частицы не агломерированы и имеют распределение частиц по размерам, при котором 50% по массе частиц имеют размеры от менее чем примерно 20 до примерно 35 мкм. Некоторые предпочтительные каталитические композиции, описанные в настоящем описании, имеют средний размер частиц от примерно 10 до примерно 60 мкм и размах распределения от примерно 1,5 до примерно 2,0.

В некоторых предпочтительных вариантах донор электронов представляет собой такой донор электронов, который включает линейный или разветвленный алифатический или ароматический спирт, содержащий от одного до примерно 25 атомов углерода. Предпочтительные спирты включают метанол, этанол, пропанол, изо-пропанол, бутанол, 2-этилгексанол, 1-додеканол, циклогексанол и трет-бутилфенол. В некоторых предпочтительных вариантах молярное отношение спирта к магнию составляет менее примерно 1,75. В других предпочтительных вариантах молярное отношение спирта к магнию составляет от примерно 0,1 до примерно 1,1. В еще некоторых предпочтительных вариантах молярное отношение спирта к магнию составляет от примерно 0,1 до примерно 0,5.

Предпочтительные соединения переходного металла, подходящие для предпочтительных вариантов композиций и способов, описанных в настоящем описании, включают соединения титана, циркония, гафния, ванадия, ниобия, тантала, или их комбинации. Некоторые соединения титана описываются формулой:

Ti(R)aXb,

где R представляет собой R' или COR', где R' представляет собой С1-С14 алифатический или ароматический углеводородный радикал, Х выбирают из Cl, Br, I, или их смесей, а составляет 0 или 1, b равно от 2 до 4 включительно, a+b=3 или 4. Примеры соединений титана включают TiCl3, TiCl4, Ti(ОС6Н5)Cl3, Ti(ОСОСН3)Cl3, Ti(ОСОС6Н5)Cl3, или их смеси.

Растворитель выбирают из группы, включающей алкильные сложные эфиры алифатических и ароматических карбоновых кислот, простые эфиры, и алифатические кетоны. Предпочтительные растворители на основе алкильных сложных эфиров включают, но не ограничиваются ими, метилацетат, этилацетат, этилпропионат, метилпропионат, этилбензоат и их комбинации.

Предпочтительные простые эфиры включают диэтиловый эфир, диизопропиловый эфир и ди-н-бутиловый эфир, этилизопропиловый эфир, метилбутиловый эфир, металаллиловый эфир, этилвиниловый эфир, тетрагидрофуран, 2-метилтетрагидрофуран и их комбинации. В некоторых предпочтительных вариантах тетрагидрофуран является предпочтительным. Типичные кетоновые растворители включают ацетон, метилэтилкетон, циклогексанон, циклопентилметилкетон, 3-бром-4-гептанон, 2-хлорциклопентанон, аллилметилкетон и их комбинации. Некоторые предпочтительные варианты включают два или более таких растворителя.

Галогениды магния для использования во включенных в настоящее описание композициях включают, но не ограничиваются ими, MgCl2, MgBr2, MgI2, MgClBr, MgBrI или их смеси. В некоторых предпочтительных вариантах такие галогениды можно использовать для приготовления композиций предшественника катализатора и каталитических композиций, которые включают композиции формулы:

[Mg(ROH)r]mTi(OR)nXp[S]q,

где ROH включает линейный или разветвленный спирт, содержащий от одного до примерно 25 атомов углерода, R представляет собой R' или COR', где каждый R' по отдельности представляет собой алифатический углеводородный радикал, содержащий от одного до примерно 14 атомов углерода, или ароматический углеводородный радикал, содержащий от одного до примерно 14 атомов углерода; Х представляет собой по отдельности Cl, Br или I; S выбирают из группы, включающей алкильные сложные эфиры, алифатические простые эфиры, циклические простые эфиры, и алифатические кетоны; m составляет от 0,5 до 56; n составляет 0, 1 или 2; p составляет от 4 до 116; q составляет от 2 до 85; г составляет от 0,1 до 1,9. В некоторых предпочтительных вариантах г составляет от 0,1 до менее чем примерно 0,5.

В некоторых предпочтительных вариантах композиции в настоящем описании дополнительно включают смесь или продукт реакции кислоты Льюиса с композицией предшественника катализатора или каталитической композицией. Некоторые подходящие кислоты Льюиса соответствуют формуле RgМХ3-g, где R представляет собой R' или OR' или NR'2, где R' представляет собой замещенную или незамещенную алифатическую или ароматическую гидрокарбильную группу, содержащую от 1 до 14 атомов углерода, Х выбирают из группы, включающей Cl, Br, I и их смеси; g составляет 0-3, а М представляет собой алюминий или бор. Типичные кислоты Льюиса включают три-н-гексилалюминий, триэтилалюминий, хлорид диэтилалюминия, триметилалюминий, хлорид диметилалюминия, дихлорид метилалюминия, три-изо-бутилалюминий, три-н-бутилалюминий, хлорид ди-изо-бутилалюминия, дихлорид изобутилалюминия, (C2H5)AlCl2, (С2H5О)AlCl2, (С6H5)AlCl2, (С6H5)AlCl2, (C6H13O)AlCl2, и их комбинации. Типичные борсодержащие кислоты Льюиса включают BCl3, BBr3, B(C2H5)Cl2, B(OC2H5)Cl2, В(С2Н5)2Cl, В(С6Н5)Cl2, B(OC6H5)Cl2, B(C6H13)Cl2, B(OC6H13)Cl2 и B(OC6H5)2Cl, и их комбинации.

Хотя можно использовать любой со-катализатор, некоторые подходящие со-катализаторы соответствуют формуле AlX'd(R'')cHe, где X' представляет собой Cl или OR''', R'' и R''' представляют собой по отдельности C1-C14 замещенные углеводородные радикалы, d составляет 0-1,5, е составляет 0 или 1; c+d+e=3. Типичные со-катализаторы включают Al(СН3)3, Al(С2Н5)3, Al(С2Н5)2Cl, Al(i-C4H9)3, Al(C2H5)1,5C1,5, Al(i-C4H9)2H, Al(С6Н13)3, Al(C8H17)3, Al(С2Н5)2Н, Al(С2Н5)2(ОС2Н5), и их комбинации.

Предпочтительные инертные наполнители в настоящем описании включают диоксид кремния, диоксид титана, оксид цинка, карбонат магния, оксид магния, углерод и карбонат кальция. Обычно используют один тип наполнителя; однако некоторые предпочтительные варианты дополнительно включают второй инертный наполнитель. В некоторых предпочтительных вариантах частицы наполнителя или наполнителей включают от примерно 10 до примерно 95 мас.% частиц каталитической композиции.

В некоторых особенно предпочтительных вариантах соединение переходного металла включает Ti, причем соотношение со-катализатора и Ti составляет от примерно 1 до примерно 400 моль со-катализатора на 1 моль Ti. В других предпочтительных вариантах может быть предпочтительным отношение со-катализатора к Ti, которое составляет от примерно 15 до примерно 60 моль со-катализатора на 1 моль Ti. В еще некоторых предпочтительных вариантах отношение со-катализатора к Ti составляет от примерно 4 до примерно 10 моль соединения-активатора на 1 моль Ti.

Некоторые способы полимеризации, описанные в настоящем описании, обеспечивают полимер, содержащий этилен в количестве, которое больше или равно примерно 90% мольн., и содержащий один или более со-мономеров в количестве, меньше или равном примерно 10% мольн. Некоторые предпочтительные варианты способов полимеризации обеспечивают полимер, имеющий плотность в интервале от 0,88 до примерно 0,98 г/см3.

Краткое описание чертежей

На фиг.1 представлены особенности растворимости MgCl2 в растворах в ТГФ для трех предпочтительных вариантов настоящего изобретения, то есть зависимость растворимости от содержания спирта и температуры раствора.

На фиг.2 представлены профили растворимости нескольких предпочтительных вариантов настоящего изобретения в зависимости от температуры, концентрации MgCl2 и отношения спирт: Mg в ТГФ.

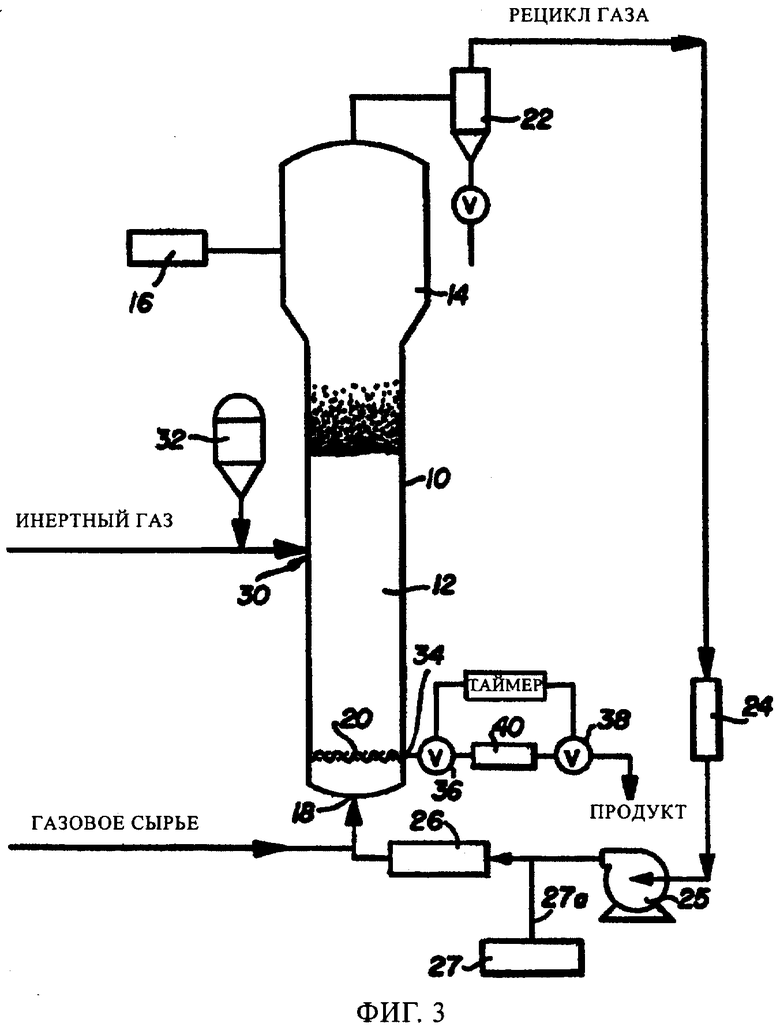

На фиг.3 показана реакционная система с кипящим слоем, используемая в предпочтительных вариантах катализаторов по настоящему изобретению.

На фиг.4А показана фотография, сделанная сканирующим электронным микроскопом (СЭМ), сравнительного обычного катализатора распылительной сушки.

На фиг.4В показана фотография, сделанная сканирующим электронным микроскопом (СЭМ), одного из типичных предпочтительных вариантов катализатора по настоящему изобретению.

Описание предпочтительных вариантов настоящего изобретения

Предпочтительные варианты настоящего изобретения обеспечивают композицию предшественника катализатора, полученную распылительной сушкой, и способ получения композиции предшественника катализатора, полученной распылительной сушкой, с инертным наполнителем, магнием, переходным металлом, растворителем и одним электронно-донорным соединением. Композиция предшественника катализатора практически не содержит других электронно-донорных соединений, молярное отношение электронно-донорного соединения к магнию меньше или равно 1,9, и она включает сферические или практически сферические частицы, имеющие размер частиц от примерно 10 до примерно 200 мкм.

В одном из предпочтительных вариантов способ получения таких композиций предшественника катализатора включает формирование твердой композиции предшественника из инертного наполнителя, магния, переходного металла; растворителя; и одного электронно-донорного соединения путем формирования суспензии раствора соединения магния, электронно-донорного соединения, и соединения переходного металла в растворителе, содержащем инертный наполнитель. Смесь подвергают распылительной сушке путем разбиения на мелкие частицы, с получением частиц, имеющих пригодные для использования распределения частиц по размерам. Катализаторы можно получить путем контактирования композиции предшественника катализатора с со-катализатором. Композицию предшественника катализатора или каталитическую композицию необязательно модифицируют кислотой Льюиса и/или алкилирующим агентом.

В последующем описании все числа, приведенные в описании, представляют собой приблизительные величины, независимо от того, использованы или не использованы в связи с ними слова «примерно» или «приблизительно». Они могут меняться на величины до 1,2, 5%, или иногда 10-20%. Когда используется числовой интервал, имеющий нижний предел, RL, и верхний предел RU, любое число R, попадающее в данный интервал, конкретно включено в описание. Конкретно, следующие числа R внутри интервала являются конкретно включенными в него: R=RL+k·(RU-RL), где k представляет собой переменную, меняющуюся от 1 до 100%, с инкрементом в 1%, то есть k составляет 1%, 2%, 3%, 4%, 5%, ..., 50%, 51%, 52%, ..., 95%, 96%, 97%, 98%, 99%, или 100%. Более того, любой численный интервал, определяемый двумя числами, R, как определено выше, конкретно включен в настоящее описание.

Выражение «практически сферический» в настоящем описании означает, что частицы имеют среднее характеристическое соотношение от примерно 1,0 до примерно 2,0. Характеристическое соотношение определяется в настоящем описании как отношение максимального линейного размера частицы к минимальному линейному размеру частицы. Характеристическое соотношение можно определить из данных сканирующей электронной микроскопии (СЭМ). Конечно, это определение, в соответствии с замыслом авторов, включает сферические частицы, которые по определению имеют характеристическое соотношение, равное 1,0. В некоторых предпочтительных вариантах каталитическая композиция имеет среднее характеристическое соотношение примерно 1,8, 1,6, 1,4, или 1,2.

Любая ссылка в настоящем описании на «электронно-донорные соединения» означает соединения, которые модифицируют растворимость галогенида магния в электронно-донорном растворителе так, что растворимость не снижается внутри любого интервала температур, вплоть до температуры кипения электронно-донорного растворителя. В настоящем описании термин «электронно-донорные соединения» не включает «растворители», как они определены ниже, даже если такие растворители имеют электронно-донорный характер. Типичные электронно-донорные соединения включают спирты, тиолы, слабо донорные амины и фосфины. В настоящем описании термин «практически не содержит других электронно-донорных соединений» означает, что другие «электронно-донорные соединения», как они определены в настоящем описании, не присутствуют в концентрациях выше, чем такие концентрации, которые обычно находят в качестве примесей в продажных реактивах, содержащих такие соединения, продающихся для использования в качестве растворителей. Таким образом, композиции, содержащие растворитель, обладающий электронно-донорными характеристиками, и «электронно-донорное вещество» рассматривают как «практически не содержащее других электронно-донорных соединений». В некоторых предпочтительных вариантах «практически не содержащий» означает менее чем 1, 0,1, 0,01, или 0,001 мас.%.

Пригодные для использования растворители включают любое соединение на основе простого эфира, кетона или сложного эфира. Если такие растворители обладают электронно-донорными характеристиками, любая ссылка в настоящем описании на «растворитель» или «растворители» не включает эти соединения, определенные выше как «электронно-донорные соединения». Так, композиции, которые «практически не содержат других электронно-донорных соединений», могут включать один или более «растворителей».

В настоящем описании термин «простой эфир» определяют как любое соединение формулы R-O-R', где R и R' представляют собой замещенные или незамещенные гидрокарбильные группы. В некоторых случаях R и R' одинаковы. Типичными, но не ограничивающими объем настоящего изобретения, симметричными простыми эфирами являются диэтиловый эфир, ди-изопропиловый эфир и ди-н-бутиловый эфир. Типичные несимметричные простые эфиры включают этилизопропиловый эфир и метилбутиловый эфир. Примеры подходящих замещенных простых эфиров включают, например, метилаллиловый эфир и этилвиниловый эфир. В еще некоторых предпочтительных вариантах R и R' могут образовывать конденсированное кольцо, которое может быть насыщенным или ненасыщенным. Одним из примеров такого соединения является тетрагидрофуран. Другое подходящее вещество из таких циклических эфиров - это 2-метилтетрагидрофуран. Здесь снова, конкретно перечисленные соединения приведены только в качестве примеров видов соединений, которые являются подходящими, однако любое соединение, имеющее эфирную функциональную группу R-O-R', пригодно для использования.

В настоящем описании термин «кетон» определяют для указания любого соединения, имеющего формулу R(C=O)R'. R и R' могут быть по отдельности замещенными или незамещенными гидрокарбильными группами, как другим путем описано выше в отношении простых эфиров. Типичными кетонами являются ацетон, метилэтилкетон, циклогексанон, циклопентилметилкетон. Можно также использовать галогенированные кетоны, такие как 3-бром-4-гептанон, или 2-хлорциклопентанон. Другие подходящие кетоны могут включать другие функциональные группы, такие как непредельные группы, как в аллилметилкетоне. Каждое из этих соединений соответствует формуле R(C=O)R', где углеродный атом карбонильной группы в молекуле образует связи с двумя другими атомами углерода.

Пригодные для использования сложные эфиры включают любое соединение общей формулы R(C=O)OR'. B таких соединениях атом углерода карбонильной группы образует одну связь с атомом углерода, а другую связь с атомом кислорода. R и R' по отдельности выбирают из замещенных или незамещенных гидрокарбильных групп, и они могут быть одинаковыми или различными. В некоторых предпочтительных вариантах сложный эфир включает алкильные сложные эфиры алифатических и ароматических карбоновых кислот. Циклические сложные эфиры, насыщенные сложные эфиры и галогенированные сложные эфиры также включены в эту группу. Типичные, но не ограничивающие объем настоящего изобретения эфиры включают метилацетат, этилацетат, этилпропионат, метилпропионат и этилбензоат. Здесь снова конкретно перечисленные соединения приведены только как примеры видов соединений, пригодных для использования. Любое соединение, соответствующее общей формуле R(C=O)OR', пригодно для использования в настоящем изобретении.

Любой подходящий растворитель можно привести в контакт с источником магния путем прямого смешивания галогенида магния с растворителем. В некоторых предпочтительных вариантах галогенид магния представляет собой хлорид магния; однако можно также использовать бромид магния и иодид магния. В качестве источников галогенидов можно использовать галогениды магния, такие как MgCl2, MgBr2, MgI2, или смешанные галогениды магния, например, MgClI, MgClBr и MgBrI. В некоторых предпочтительных вариантах галогенид магния добавляют к растворителю в безводном виде. В других предпочтительных вариантах галогенид магния добавляют в гидратированном виде.

Обычно растворитель обеспечивают в большом избытке по отношению к первому координационному окружению магния. В некоторых предпочтительных вариантах отношение растворителя к магнию составляет примерно 100:1, в других предпочтительных вариантах отношение может быть даже больше. В еще некоторых предпочтительных вариантах растворитель присутствует в таких количествах, что на один моль магния приходится следующее число молей растворителя: от по крайней мере примерно 1,0; по крайней мере примерно 2,0; по крайней мере примерно 5,0, по крайней мере примерно 10, или по крайней мере примерно 20. В некоторых предпочтительных вариантах можно использовать два или более растворителей.

Электронно-донорное соединение добавляют к смеси растворителя и галогенида магния любым подходящим способом. Предпочтительно электронно-донорное соединение непосредственно добавляют к смеси. Спирт может представлять собой любое отдельное химическое соединение, имеющее общую формулу ROH. R может быть любой отдельной замещенной или незамещенной гидрокарбильной группой. В некоторых предпочтительных вариантах спирт представляет собой алифатический спирт, содержащий от примерно 1 до примерно 25 атомов углерода. В некоторых предпочтительных вариантах спирт представляет собой монодентатный спирт. В настоящем описании термин «монодентатный спирт» означает такой спирт, в котором R представляет собой такой заместитель, что замещение не приводит к молекуле, содержащей более одной гидроксильной группы (ОН), которая координируется с атомом магния в растворе. Типичные такие спирты могут включать метанол, этанол, пропанол, изо-пропанол и бутанол. Спирты, содержащие более длинноцепочечную алифатическую группу, например, 2-этилгексанол, или 1-додеканол, также образуют растворы, в которых растворимость галогенида магния повышается с температурой. Можно использовать также спирты, содержащие больше атомов углерода. Спирт может также быть циклическим спиртом, таким как циклогексанол, или ароматическим спиртом, таким как фенол или трет-бутилфенол.

В определенных предпочтительных вариантах отношение используемого электронно-донорного соединения к галогениду магния меньше или равно 1,9. В некоторых предпочтительных вариантах молярное отношение электронно-донорного соединения к магнию менее примерно 1,75, менее 1,5, менее 1,0, менее 0,75, менее 0,5, менее примерно 0,4, или менее чем примерно 0,25. В еще других предпочтительных вариантах, молярное отношение электронно-донорного соединения к магнию составляет примерно 0,1. В других предпочтительных вариантах молярное отношение может быть выше 1,9, например, примерно 2,0, примерно 2,1, примерно 2,2, примерно 2,5 и примерно 3,0. В целом, некоторое количество используемых электронно-донорных соединений может связываться с другими компонентами в процессе приготовления.

Добавление маленьких количеств одного электронно-донорного соединения, другого по отношению к растворителю, к смесям, содержащим растворитель и галогенид магния, дает магнийсодержащую композицию, растворимость которой повышается с температурой, и растворимость которой при температуре кипения растворителя является относительно выше, чем растворимость аддуктов галогенид магния/донор электронов, в которых не присутствует электронно-донорное соединение. Растворимость также выше, чем растворимость сравнительных аддуктов галогенид магния/донор электронов, содержащих дополнительные виды электронно-донорных соединений. Полагают, что добавление маленьких количеств одного донора электронов к растворителю в присутствии галогенида магния подавляет превращение растворимых частиц в полимерные аддукты. В некоторых предпочтительных вариантах растворимые частицы соответствуют формуле

MgXx(ED)ySz,

где x обычно составляет 2, удовлетворяет окислительному состоянию магния, а у меньше 4, x+y+z меньше или равно 6. В некоторых предпочтительных вариантах у составляет примерно 0,5, 0,75, 1, 1,5, 1,75, или 1,9 или менее. В некоторых других предпочтительных вариантах у составляет примерно 0,1, 0,25, 0,3 или 0,4. Такие частицы обычно имеют растворимость в растворителе, которая повышается с ростом температуры до температуры кипения растворителя. Если растворитель представляет собой ТГФ, концентрация галогенида магния в растворе может быть до пяти раз больше, чем в сравнительных растворах, в которых отсутствует электронно-донорное соединение, особенно если электронно-донорное соединение представляет собой спирт.

На фиг.1 показан профиль растворимости растворов хлорида магния в тетрагидрофуране в зависимости от температуры. Как видно из фиг.1, композиции, не содержащие спирта, обычно имеют растворимость галогенида магния, которая увеличивается от примерно 0,5 моль магния на литр до максимального значения менее чем примерно 0,65 моль магния на литр при примерно 30°С. Выше 30°С растворимость постепенно снижается вплоть до достижения температуры кипения растворителя. Наоборот, смеси, в которые добавлен спирт, например, этанол, имеют растворимость галогенида магния, которая не снижается с увеличением температуры вплоть до температуры кипения растворителя. Например, смеси, в которых отношение этанола к магнию составляет приблизительно 0,5, проявляют растворимость магния при 15°С, составляющую примерно 0,75 моль/л. Растворимость хлорида магния увеличивается при увеличении температуры до примерно 30°С, при которой концентрация магния в растворе составляет примерно 1,75 моль/л. Когда температуру повышают выше 30°С, растворимость остается практически постоянной до момента достижения температуры кипения.

На фиг.1 также показано изменение растворимости смесей, в которых отношение спирта к магнию составляет примерно 1. При 25°С концентрация магния, присутствующего в растворе, составляет примерно 0,5 моль/л. Однако концентрация увеличивается до примерно 2 моль/л к тому времени, когда температура достигает примерно 55°С, и остается практически постоянной вплоть до температуры кипения растворителя. Образцы, в которых содержится два моля спирта на моль магния, также демонстрируют, что растворимость магния увеличивается с повышением температуры вплоть до температуры кипения, при которой величина составляет примерно 1,75 моль магния на литр.

На фиг.2 показан профиль растворимости нескольких смесей, содержащих различные количества добавленного спирта. Каждая точка данных на фиг.2 была получена добавлением количества хлорида магния, необходимого для достижения требуемой концентрации, при которой весь хлорид магния растворен в ТГФ в качестве донора электронов. Затем добавляли порцию спирта, чтобы получить требуемое соотношение спирт: магний, и смесь затем нагревали до растворения композиции в ТГФ. Затем раствор медленно охлаждали, до тех пор, пока не начинал образовываться осадок. Температуру, при которой начинал образовываться осадок, записывали как величину на оси у на фиг.2. Таким образом, на фиг.2 показана температура, которая необходима для получения растворов хлорида магния различных концентраций в присутствии спирта. Например, ряд данных 210 показывает температуры, необходимые для достижения раствора, в котором концентрация хлорида магния составляет 0,75 М, где растворителем является ТГФ в присутствии различных концентраций этанола. В смесях, приготовленных при отношении спирта к магнию, составляющем 0,25, концентрация магния в растворе составляет примерно 0,75 М только при 5°С. Смеси, приготовленные при отношении спирта к хлориду магния, составляющем 0,5, достигают концентрации по магнию 0,75 М при примерно 15°С, в то время как смесь с отношением 1,0 достигает концентрации 0,75 М при примерно 33°С. Если смесь приготовлена так, что отношение спирта к хлориду магния составляет 1,5 или 2,0 мольн., растворы достигают концентрации магния, составляющей примерно 0,75, при примерно 47 и 53°С, соответственно. Таким образом, ряд данных 210 показывает, что смеси с более высокими отношениями спирт: магний имеют тенденцию к тому, что они менее растворимы в растворителе.

Таким образом, на фиг.2 показано, что при меньших отношениях спирта к хлориду магния получаются растворы с более высокой концентрацией растворенного магния. Снижение растворимости с повышением отношения ROH/MgCl2 подразумевает, что маленькие количества добавленного ROH предотвращают образование полимерного аддукта MgCl2(THF)2, а добавление более значительных количеств ROH, или дополнительных спиртов, смещает раствор к менее растворимым аддуктам, содержащим больше ROH. Использованное отношение ROH/Mg определяет максимальную растворимость, которую можно достичь при нужной температуре. Ряды данных 220-260 на фиг.2 показывают, что для данного отношения спирт: магний повышение температуры приводит к повышению количества растворимого магния. Например, растворы, имеющие мольное отношение спирт: магний, составляющее 0,5, имеют концентрацию магния в растворе, составляющую примерно 0,75 М, при примерно 15°С, в то время как при примерно 20°С достижима концентрация магния в растворе, составляющая 1,0 М. Линия 230 показывает, что при примерно 23°С тот же раствор может растворить примерно 1,25 моль/л хлорида магния. Фиг.2 также демонстрирует, что растворимость хлорида магния в таких растворах также увеличивается для температур выше 30°С. Например, растворы, имеющие мольное отношение спирта к магнию, составляющее 1, имеют при температуре примерно 35°С растворимость хлорида магния, составляющую примерно 0,75 М, в то время как при примерно 41°С растворимость увеличивается до примерно 1 М. Данные, представленные линиями 230-260, показывают, что растворимость продолжает увеличиваться до приближения к температуре кипения ТГФ. Растворы, имеющие более высокие отношения спирт:магний, демонстрируют сходное поведение.

Природу частиц в растворе выясняли с использованием разнообразных методов исследования. Изучение методом ЯМР показало, что доноры электронов, координированные с MgCl2 в растворе ТГФ, находятся в быстром равновесии, отдельные долгоживущие частицы не существуют. Газовая фаза над раствором на основе ТГФ, содержащим MgCl2 и два эквивалента этанола (EtOH) в расчете на Mg, содержит значительно меньше спирта, чем газовая фаза над таким же раствором EtOH/ТГФ, не содержащим MgCl2. Это позволяет предположить, что этанол захвачен молекулами MgCl2, находящимися в растворе. Очевидно, что спиртовая группа координирована с центром MgCl2 в фазе раствора. Максимальная растворимость при средних отношениях спирт: MgCl2 позволяет предположить, что в растворе находятся некоторые частицы, концентрация которых зависит от природы спирта, конкретного отношения спирт: Mg и от температуры раствора.

При формировании предшественника катализатора раствор галогенида магния контактирует с источником титана. Подходящие предшественники магния описаны в смежных заявках Burkhard E. Wagner, и др., под заголовком "Enhanced Solubility of Magnesium Halides and Catalysts and Polymerization Processes Employing Same", поданной 15 июля 2002, включенной в настоящее описание в качестве ссылки; "Spray-Dried Polymerization Catalyst and Polymerization Processes Employing Same", поданной 15 июля 2002, включенной в настоящее описание в качестве ссылки; и "Spray-Dried Polymerization Catalyst and Polymerization Processes Employing Same", поданной 15 июля 2002, включенной в настоящее описание в качестве ссылки.

Соединения переходного металла, которые растворимы в растворителе, можно использовать в качестве источника переходного металла для катализатора. Количество соединения переходного металла или смеси соединений переходного металла, используемых при приготовлении предшественников катализаторов, может меняться в широких пределах, в зависимости от типа требуемого катализатора. В некоторых предпочтительных вариантах молярное отношение магния к соединению переходного металла может быть высоким, до примерно 56, предпочтительно от примерно 20 до примерно 30. В других предпочтительных вариантах молярное отношение магния к соединению переходного металла низкое, примерно 0,5. В целом, предпочтительными являются молярные отношения магния к соединению переходного металла, составляющие от примерно 3 до примерно 6, причем переходным металлом является титан.

Однако в некоторых предпочтительных вариантах источник титана может не быть сильно растворимым, а в других случаях может быть нерастворимым в растворителе. В еще некоторых предпочтительных вариантах титан можно поставлять в виде соединения, имеющего общую формулу Ti(OR)aXb, где R представляет собой C1-C14 алифатический или ароматический углеводородный радикал, или COR', где R' представляет собой С1-C14 алифатический или ароматический углеводородный радикал, Х выбирают из группы, включающей Cl, Br, I, или их смеси, а составляет 0 или 1, b составляет от 2 до 4 включительно, a+b=3 или 4. Примеры некоторых подходящих соединений титана включают, но не ограничиваются ими, TiCl3, TiCl4, Ti(ОС6Н5)Cl3, Ti(ОСОСН3)Cl3 и Ti(ОСОС6Н5)Cl3. В некоторых предпочтительных вариантах можно использовать одно соединение титана, в то время как в других источник титана может представлять собой одно или более различных содержащих титан соединений. Независимо от источника титана, его можно добавлять к смеси раствора предшественника магния в таком количестве, чтобы достичь молярного отношения магния к титану, составляющего от примерно 0,5 до примерно 1,0, от примерно 1,0 до примерно 5,0, от примерно 5,0 до примерно 10,0, или от примерно 10,0 до примерно 56.

Источник титана можно добавлять к реакционной смеси в любое удобное время. В некоторых предпочтительных вариантах титан добавляют после того, как галогенид магния и электронно-донорное соединение были добавлены к растворителю. В некоторых предпочтительных вариантах композиция предшественника катализатора имеет формулу в соответствии со следующим общим уравнением:

[Mg(ROH)r]mTi(OR)nXp[S]q,

где ROH представляет собой линейный или разветвленный спирт, содержащий от одного до примерно 25 атомов углерода, R представляет собой R' или COR', где каждый R' по отдельности представляет собой алифатический углеводородный радикал, содержащий от одного до примерно 14 атомов углерода, или ароматический углеводородный радикал, содержащий от одного до примерно 14 атомов углерода; Х представляет собой по отдельности Cl, Br или I. B формуле S представляет собой растворитель, выбранный из группы, включающей алкильные сложные эфиры алифатических и ароматических карбоновых кислот, алифатические простые эфиры, циклические простые эфиры и алифатические кетоны, m составляет от 0,5 до 56, n составляет 0, 1 или 2, p составляет от 4 до 116, q составляет от 2 до 85, r составляет от 0,1 до 1,9. В некоторых предпочтительных вариантах r в формуле составляет 0,25, 0,3, 0,4, 0,5, 0,75, 1,0, 1,25, 1,5 или 1,75.

Обычно раствор, содержащий смесь продукта реакции композиции на основе галогенида магния и источника титана, контактирует с инертным наполнителем. Подходящие наполнители представляют собой твердые, сыпучие соединения или композиции, которые инертны по отношению к другим компонентам каталитической композиции, и к другим активным компонентам реакционной системы. Любая твердая сыпучая композиция, которая инертна по отношению к другим компонентам каталитической системы и не вызывает вредного воздействия на полимеризацию, может быть использована в качестве наполнителя в предпочтительных вариантах настоящего изобретения. Такие соединения могут быть органическими или неорганическими и включают, но не ограничиваются ими, диоксиды кремния, диоксид титана, оксид цинка, карбонат магния, оксид магния, углерод и карбонат кальция. В некоторых предпочтительных вариантах наполнитель представляет собой испаренный гидрофобный диоксид кремния, который придает относительно высокую вязкость суспензии и хорошую твердость частицам, полученным распылительной сушкой. В других предпочтительных вариантах можно использовать два или более наполнителя. В некоторых предпочтительных вариантах наполнитель имеет размер частиц, составляющий от примерно 0,05 мкм до примерно 1 мкм. В других предпочтительных вариантах средний размер частиц составляет примерно 0,1 мкм, примерно 0,2 мкм, примерно 0,3 мкм, или примерно 0,4 мкм. Одним из полезных наполнителей является Cabosil®, который поставляет фирма Cabot Corporation. По сообщению производителя, один из Cabosil® представляет собой аморфный диоксид кремния, имеющий максимальное содержание остатка размером 325 меш, составляющее 0,02%, и насыпную плотность примерно 3,0 фунт./куб.фут. Можно также использовать кристаллические наполнители. В некоторых предпочтительных вариантах наполнитель может иметь удельную поверхность, составляющую от примерно 100 до примерно 300 м2/г, например, примерно 200 м2/г, примерно 225 м2/г, или примерно 250 м2/г, измеренную методом БЭТ, как описано в статье S.Brunauer, Р.Emmet, E.Teller в Journal of the American Chemical Society, 60, с.с.209-319 (1939). В других предпочтительных вариантах наполнитель может иметь удельную поверхность, не входящую в указанный интервал.

Наполнитель должен быть сухим, то есть не содержать абсорбированной воды. Сушку наполнителя проводят путем нагревания его при температуре ниже температуры агломерации или плавления материала носителя. Обычно используют температуры по крайней мере 100°С. Можно использовать более низкие температуры, если приемлемым является увеличение времени сушки, или если носитель имеет низкую температуру плавления или агломерации. Неорганические материалы носителя обычно сушат при температуре примерно 200-800°С. К тому же, материал наполнителя можно необязательно обрабатывать одной или более кислотой Льюиса в количестве 1-8 мас.%, например, но не ограничивающий объем настоящего изобретения пример, соединениями алкилалюминия или реактивами Гриньяра, с целью ускорения удаления абсорбированной воды. Такая модификация наполнителя соединениями аклилалюминия также обеспечивает каталитическую композицию, обладающую повышенной активностью, и улучшает морфологию частиц полимера конечных полимеров этилена.

После приготовления осушенного наполнителя его соединяют с композицией предшественника катализатора или суспензией композиции предшественника катализатора, с получением суспензии, пригодной для распылительной сушки. Подходящие суспензии включают, но не ограничиваются ими, такие суспензии, которые включают наполнитель, который содержит от примерно 1 до примерно 95 мас.% каталитической композиции. В некоторых предпочтительных вариантах наполнитель включает примерно 30, примерно 40, примерно 50, или примерно 60 мас.% каталитической композиции. В процессе распылительной сушки такие суспензии дают отдельные частицы катализатора, в которых наполнитель присутствует в количестве от 10 до примерно 95 мас.% от массы частицы катализатора. В некоторых предпочтительных вариантах наполнитель составляет примерно 10-20 мас.% от массы частицы катализатора, полученного распылительной сушкой. В других предпочтительных вариантах наполнитель может составлять примерно 30, примерно 40, примерно 50, или примерно 60 мас.% от массы частицы катализатора, полученного распылительной сушкой.

Распылительную сушку можно осуществлять с использованием любой подходящей методики. Однако катализаторы, описанные в настоящем описании, не ограничиваются теми, которые получают распылительной сушкой. Типичные методики распылительной сушки описаны в патентах US 4293673 и 4728705, оба из которых включены в настоящее описание в качестве ссылки. В предпочтительных вариантах изобретения распылительную сушку обычно осуществляют путем смешивания раствора или суспензии комплекса магния и соединения титана с подходящим наполнителем. После смешивания раствора или суспензии с наполнителем, полученную смесь можно нагревать и далее распылять с использованием подходящего устройства распыления, с образованием отдельных частиц приблизительно сферической формы. Распыление обычно вызывают пропусканием суспензии через распылитель совместно с инертным осушающим газом. Чтобы вызвать распыление, можно использовать распылительную форсунку, или центробежный диск высокой скорости. Объемная скорость потока осушающего газа значительно выше, чем объемная скорость суспензии, с целью вызвать распыление суспензии и удаление избытка электронно-донорного соединения и другого растворителя. Осушающий газ должен быть не реакционно-способным при условиях распыления. Подходящие газы включают азот и аргон. Однако можно использовать другой газ, при условии, что он не реакционноспособен и осуществляет требуемую осушку катализатора. В целом осушающий газ нагревают до температуры ниже температуры кипения донора электронов, или растворителя. В некоторых предпочтительных вариантах осушающий газ нагревают до температуры выше температуры кипения электронно-донорного соединения или растворителя. В некоторых предпочтительных вариантах осушающий газ нагревают до примерно 200°С, чтобы ускорить удаление избытка донора электронов. Если объемную скорость потока осушающего газа поддерживать на очень высоком уровне, можно использовать температуры ниже температуры кипения электронно-донорного соединения. В некоторых предпочтительных вариантах давление распылительной форсунки составляет примерно 1, примерно 2, примерно 5, примерно 10, примерно 25, или примерно 50 фунт./кв. дюйм (отн.). В других предпочтительных вариантах давление распыления составляет примерно 100, 150 или примерно 200 фунт./кв. дюйм (отн.). При центробежном распылении диаметр распределительного колеса обычно составляет от примерно 90 до примерно 180 мм. Скорость колеса подбирают так, чтобы регулировать размер частиц. Обычные скорости распределительного колеса составляют от примерно 8000 до примерно 24000 об/мин, хотя для получения частиц требуемых размеров можно использовать более высокие или более низкие скорости.

Конечно, квалифицированный в данной области техники человек оценит, что концентрация магния в каплях, образующихся в процессе распылительной сушки, будет напрямую связана с количеством магния в образующейся в результате распылительной сушки частице.

В некоторых предпочтительных вариантах предшественник катализатора получают в результате процесса распылительной сушки в виде тонкого, свободно текучего порошка. В некоторых предпочтительных вариантах предшественник катализатора может иметь характеристики смеси кристаллических фаз, аморфных фаз, или иметь характеристики смеси, содержащей кристаллические и аморфные компоненты. Средний размер частиц композиции предшественника катализатора обычно определяется количеством наполнителя, и других отверждающих компонентов, что показывает, что по крайней мере в некоторых предпочтительных вариантах растворимость галогенида магния не превышается. Таким образом, более высокая растворимость магнийсодержащих компонентов, описанная в настоящем описании, позволяет получать катализаторы и предшественники катализаторов, содержащие более значительные количества магния. В свою очередь, более высокие количества магния дают более крупные частицы с более высокими отношениями магния к титану. В определенных предпочтительных вариантах отношение магния к титану составляет от примерно 1,5:1 до примерно 15:1. В некоторых предпочтительных вариантах отношение составляет примерно 2:1, примерно 3:1, примерно 4:1, примерно 5:1, примерно 6:1, или примерно 10:1. Другие предпочтительные варианты могут иметь отношения магния к титану, выходящие за эти пределы.

В некоторых предпочтительных вариантах частицы катализатора распылительной сушки имеют средний размер частиц от примерно 10 до примерно 200 мкм. В некоторых предпочтительных вариантах средний размер частиц составляет примерно 20 мкм, или примерно 30 мкм. В других предпочтительных вариантах средний диаметр частиц, полученных распылительной сушкой, составляет примерно 40 мкм, 50 мкм, 60 мкм, 75 мкм, или 90 мкм. Средний размер частиц предшественника катализатора можно определить с использованием имеющихся в продаже устройств лазерной дифракции, таких, как анализатор размера частиц Malvern 2600®.

Частицы, полученные распылительной сушкой, также характеризуются их распределением частиц. В настоящем описании выражения "D10", "D50" и "D90" показывают соответствующие процентили логарифма нормального распределения частиц по размерам, определенного с использованием анализатора размера частиц Malvern 2600®, при использовании в качестве растворителя гексана. Так, частицы, для которых D50 составляет 12, имеют средний размер частиц 12 мкм. D90, составляющее 18, показывает, что 90% частиц имеют размер частиц менее 18 мкм, а D10, равное 8, показывает, что 10% частиц имеет размер частиц менее 8 мкм. В некоторых предпочтительных вариантах частицы распылительной сушки имеют D10, составляющее от примерно 3 до примерно 20. В других предпочтительных вариантах D10 может находиться вне данного интервала. В некоторых предпочтительных вариантах D10 составляет примерно 4,0, примерно 5,0, или примерно 6,0. В других предпочтительных вариантах D10 может составлять примерно 6,5, примерно 7,0, примерно 7,5, примерно 8,0, или примерно 8,5. В еще некоторых вариантах величина D10 составляет примерно 9,0, примерно 10,0, примерно 11,0, примерно 12,0, или примерно 13. Другие частицы распылительной сушки могут иметь величину D10, составляющую примерно 15.

Обычно частицы распылительной сушки имеют величину D50, составляющую от примерно 10 до примерно 60, хотя в некоторых предпочтительных вариантах величина D50 может находиться вне указанного интервала. В некоторых предпочтительных вариантах D50 составляет примерно 15,0, примерно 17,0, примерно 20,0, или примерно 22,0. В других предпочтительных вариантах величина D50 составляет примерно 23, примерно 24,0, примерно 25,0, или примерно 26,0. В еще некоторых предпочтительных вариантах величина D50 составляет примерно 28,0, примерно 30,0, примерно 40,0, или примерно 50,0.

Частицы имеют величину D90, которая обычно составляет от примерно 20 до примерно 70. В некоторых предпочтительных вариантах D90 составляет примерно 35, примерно 40, или примерно 45. В других предпочтительных вариантах D90 составляет примерно 46,0, примерно 47,0, примерно 48,0, или примерно 49,0. В еще некоторых предпочтительных вариантах наполнитель имеет величину D90, составляющую примерно 50, примерно 52, примерно 54, примерно 56, примерно 58, или примерно 60.

Ширину или узость распределения частиц по размерам можно описать с использованием размаха распределения. Размах распределения определяют как (D90-D10)/(D50). Пригодные для использования частицы распылительной сушки обычно также имеют размах распределения, составляющий от примерно 1,0 до примерно 3,0. В некоторых предпочтительных вариантах размах распределения составляет примерно 1,2, примерно 1,3, примерно 1,4, или примерно 1,5. В других предпочтительных вариантах размах распределения частиц наполнителя составляет примерно 1,6, или примерно 1,8, примерно 2,0, примерно 2,2, или примерно 2,5. В некоторых предпочтительных вариантах частицы катализатора распылительной сушки имеют размах распределения, составляющий менее чем примерно 2,0, менее чем примерно 1,8, или менее чем примерно 1,6. В других предпочтительных вариантах частицы имеют размах распределения, который менее примерно 1,5, примерно 1,3, или примерно 1,1. Требуемый размах распределения меняется в зависимости от применения.

В некоторых предпочтительных вариантах композицию предшественника катализатора распылительной сушки модифицируют с помощью кислоты Льюиса. Обработку можно провести путем растворения соединения (соединений) кислоты Льюиса в инертном жидком растворителе, и обработки композиции предшественника катализатора распылительной сушки получившимся раствором с используемого любого удобного способа обработки, например, путем простого погружения нанесенной композиции предшественника катализатора в раствор кислоты Льюиса. Растворитель для кислоты Льюиса должен быть неполярным и способным растворять соединение (соединения) кислоты Льюиса, но не композицию предшественника катализатора. Среди растворителей, которые можно использовать для растворения соединения (соединений) кислоты Льюиса, можно назвать углеводородные растворители, включая замещенные углеводородные растворители, например, изо-пентан, гексан, гептан, толуол, ксилол, нафту и алифатические минеральные масла, такие как, но не ограничивающиеся ими, Kaydol™, Hydrobrite™ 1000, Hydrobrite™ 550, и подобные им. Предпочтительно использовать такие растворители совместно с соединением (соединениями) кислоты Льюиса в таких количествах, что полученный раствор содержит от примерно 1 до примерно 25 процентов по массе соединения (соединений) кислоты Льюиса. При желании композицию предшественника катализатора можно добавлять к инертному жидкому растворителю с образованием суспензии перед тем, как соединение (соединения) кислоты Льюиса растворяют в растворителе. В качестве альтернативы соединение (соединения) кислоты Льюиса можно растворить в инертном жидком растворителе перед тем, как его добавляют к суспензии. Эта методика особенно подходит в том случае, когда используют газообразное соединение, например, BCl3. В качестве альтернативы, при желании, кислоту Льюиса можно напрямую добавлять к сухой композиции предшественника катализатора.

Подходящими кислотами Льюиса являются реагенты, которые способны по крайней мере частично удалять донор электронов без разрушения неорганических компонентов композиции предшественника катализатора. В целом, подходящие соединения кислоты Льюиса имеют структуры RgAlX3-g и RgВХ3-g, где R представляет собой R' или OR', или NR'2, где R' представляет собой замещенную или незамещенную алифатическую гидрокарбильную группу, содержащую от 1 до 14 атомов углерода, или замещенный или незамещенный ароматический гидрокарбильный радикал, содержащий от 6 до 14 атомов углерода; Х выбирают из группы, включающей Cl, Br, I и их смеси; g в каждом случае составляет 0-3.

Типичные соединения кислоты Льюиса включают три-н-гексилалюминий, триэтилалюминий, хлорид диэтилалюминия, триметилалюминий, хлорид диметилалюминия, дихлорид метилалюминия, триизобутилалюминий, три-н-бутилалюминий, хлорид диизобутилалюминия, дихлорид изобутилалюминия, (С2Н5)AlCl2, (C2H5O)AlCl2, (C6H5)AlCl2, (C6H5O)AlCl2, (C6H13O)AlCl2, и соответствующие соединения брома и иода.

Подходящие соединения - галогениды бора включают BCl3, BBr3, В(С2Н5)Cl2, B(OC2H5)Cl2, В(ОС2Н5)2Cl, B(C6H5)Cl2, B(OC6H5)Cl2, B(C6H13)Cl2, В(ОС6Н13)Cl2 и B(OC6H5)2Cl. Можно также использовать содержащие бром и иод конгенеры перечисленных выше соединений. Кислоты Льюиса можно использовать по отдельности или в комбинации.

Дополнительные подробности относительно кислот Льюиса, которые подходят для данной цели, можно найти в патентах US 4354009 и 4379758.

Предшественник катализатора обрабатывают активирующим со-катализатором. Предшественник катализатора можно обрабатывать со-катализатором в любой момент после проведения распылительной сушки. В некоторых предпочтительных вариантах предшественник катализатора обрабатывают со-катализатором после необязательной обработки кислотой Льюиса или алкилирующим агентом. Обычно со-катализатор соответствует формуле AlX'd(R'')cHe, где X' представляет собой Cl или OR'''; R'' и R''' по отдельности представляют собой С1-С14 насыщенные углеводородные радикалы; d составляет 0-1,5; е составляет 0 или 1; c+d+e=3. Типичные со-катализаторы включают Al(СН3)3, Al(С2Н5)3, Al(С2Н5)2Cl, Al(i-С4Н9)3, Al(C2H5)1,5Cl1,5, Al(i-C4H9)2H, Al(C6H13)3, Al(С8Н17)3, Al(С2Н5)2Н, Al(С2Н5)2(ОС2Н5), или их смеси.

В некоторых предпочтительных вариантах предшественник катализатора является частично активированным вне реактора полимеризации, совместно с со-катализатором в углеводородной суспензии. Такая частичная активация не является обязательной. После контактирования композиции предшественника катализатора с со-катализатором углеводородный растворитель удаляют путем сушки, и каталитическую композицию можно подавать в реактор полимеризации, где активация завершается с использованием дополнительных количеств любого подходящего со-катализатора. На первой стадии нанесенный предшественник катализатора реагирует с со-катализатором, так, чтобы обеспечить молярное отношение Al:Ti, составляющее примерно 0,1, 0,5, 1, 2, 5, или 6. В некоторых предпочтительных вариантах активацию проводят в углеводородном растворителе, за ней следует сушка образовавшейся смеси, с целью удаления растворителя, при температуре, составляющей по крайней мере 20, 30, 40 или 50°С. В некоторых предпочтительных вариантах температура составляет менее 50, 60, 70 или 80°С. Другая альтернативная методика частичной активации описана в патенте US 6187866, в котором процедура частичной активации протекает в непрерывном режиме.

В некоторых предпочтительных вариантах, особенно таких, в которых предшественник катализатора не полностью активирован, можно добавлять в реактор полимеризации дополнительный со-катализатор, чтобы дополнительно активировать предшественник катализатора. В некоторых предпочтительных вариантах частично активированный катализатор или композицию предшественника катализатора, а также дополнительный со-катализатор подают в реактор по отдельным питающим линиям. В других предпочтительных вариантах суспензию частично активированного катализатора и со-катализатора в минеральном масле подают в реактор по одной питающей линии. В качестве альтернативы суспензию композиции предшественника катализатора в минеральном масле можно обработать со-катализатором, и образовавшуюся суспензию можно подавать в реактор. Дополнительный со-катализатор можно распылять в реактор в виде его раствора в углеводородном растворителе, например, изо-пентане, гексане или минеральном масле. Этот раствор обычно содержит примерно 2-30 мас.% композиции со-катализатора. Со-катализатор можно также добавлять в реактор в твердом виде, когда он абсорбирован на носителе. В некоторых предпочтительных вариантах носитель содержит примерно 10-50 мас.% активатора для этой цели. Дополнительный со-катализатор добавляют в реактор в таких количествах, чтобы получить в реакторе общее молярное отношение Al/Ti, составляющее примерно 10, примерно 15, примерно 25, примерно 45, примерно 60, примерно 100, или примерно 200 к 1. В других предпочтительных вариантах отношение может составлять примерно 250, или примерно 400 к 1. Дополнительные количества соединения активатора, добавляемые в реактор, дополнительно активируют нанесенный катализатор. В других предпочтительных вариантах катализатор можно активировать так, как описано в Международной патентной заявке WO 01/05845, включенной в настоящее описание в качестве ссылки во всей своей полноте.

Предпочтительные варианты катализаторов, описанные выше, можно использовать при полимеризации в растворе, суспензии, или в газовой фазе. Катализаторы, описанные выше, можно приготовить для использования в суспензионной полимеризации по любой подходящей методике. В некоторых предпочтительных вариантах такие катализаторы готовят так же, как катализаторы, используемые в газофазной полимеризации. Условия полимеризации в суспензии включают полимеризацию С2-С20олефинов, диолефинов, циклоолефинов, или их смесей в алифатическом растворителе при температуре ниже такой, при которой полимер легко растворим в присутствии нанесенного катализатора. Процессы в фазе суспензии, подходящие для гомополимеризации этилена и сополимеризации этилена с С3-C8 альфа-олефинами, например, такими, как бутен-1, гексен-1, 4-метилпентен-1 и октен-1, можно также осуществлять с использованием предпочтительных вариантов катализаторов по настоящему изобретению. Можно получить таким образом полиэтилен высокой плотности (ПЭВП), полиэтилен средней плотности (ПЭСП) и линейный полиэтилен низкой плотности (ЛПЭНП).

В непрерывном газофазном процессе частично или полностью активированные композиции предшественника катализатора непрерывно подают в реактор, с отдельными порциями любого дополнительного соединения активатора, необходимого для завершения активации частично активированной композиции предшественника катализатора в процессе непрерывной полимеризации, с тем, чтобы заместить активные каталитические центры, которые израсходовались в процессе протекания реакции.

Реакции полимеризации обычно проводят путем контактирования потока этилена, в газофазном процессе, например, в процессе с кипящим слоем, описанном ниже, и практически в отсутствие каталитических ядов, таких как влага, кислород, СО, СО2 и ацетилен, с использованием каталитически эффективного количества полностью активированной композиции предшественника катализатора (катализатора) при температуре и давлении, достаточных, чтобы инициировать реакцию полимеризации. Предпочтительные варианты катализатора пригодны для полимеризации С2-С6олефинов, включая гомополимеры и сополимеры этилена с альфа-олефинами, такими, как бутен-1, гексен-1, 4-метилпентен-1. В общем, реакцию можно проводить при любых условиях, подходящих для полимеризации типа Циглера-Натты, проводимой в условиях суспензионной или газофазной полимеризации. Такие способы используют в промышленности для получения полиэтилена высокой плотности (ПЭВП) полиэтилена средней плотности (ПЭСП), и линейного полиэтилена низкой плотности (ЛПЭНП).

При газофазной полимеризации можно использовать реакционную систему с ожиженным слоем. Реакционные системы с кипящим слоем подробно обсуждаются в патентах US 4302565 и 4379759, которые во всей полноте включены в настоящее описание в качестве ссылки. Однако, для уверенности, на фиг.3 показана типичная реакторная система с кипящим слоем. Реактор 10 состоит из реакционной зоны 12 и зоны снижения скорости 14. Реакционная зона 12 включает слой растущих полимерных частиц, образующиеся полимерные частицы и небольшое количество частиц катализатора, ожиженных путем продувания через реакционную зону непрерывного потока способных к полимеризации и модифицирующих газообразных компонентов в виде приготовленного заранее потока, и рециклирующего газа. Массовый расход газа через слой катализатора достаточен для ожижения слоя. Для обозначения минимального расхода газа, требуемого для достижения ожижения, приемлемо использовать аббревиатуру Gmf, С.Y.Wen и Y.H.Yu, "Mechanics of Fluidization", Chemical Engineering Progress Symposium Series, т.62, с.100-111 (1966). В некоторых предпочтительных вариантах массовый расход газа составляет в 1,5, 3, 5, 7 или десять раз больше Gmf. Слой катализатора готовят так, чтобы избежать образования локализованных «горячих точек» и чтобы отдельные частицы катализатора находились внутри и были хорошо распределены по реакционной зоне. В момент запуска реакции реакционная зона обычно содержит основу в виде сыпучих частиц полимера, перед тем, как начинают подавать поток газа. Такие частицы могут быть одинаковыми по природе с полимером, который будет образовываться, или отличаться от него. Если исходные частицы другие, их удаляют совместно с целевыми образовавшимися частицами полимера как первый продукт. Со временем исходный слой замещается ожиженным слоем, состоящим из частиц целевого полимера.

Частично или полностью активированный катализатор, используемый в ожиженном слое, предпочтительно хранят до использования в емкости 32 под слоем газа, который инертен по отношению к сохраняемому материалу, например, под азотом или аргоном.

Ожижение достигается путем высокой скорости рециклирующего газа в и через слой, обычно составляющей примерно в 50 раз больше скорости потока свежего газа. Ожиженный слой обычно выглядит как плотная масса устойчивых частиц в по возможности безвихревом потоке, который образуется при просачивании газа через слой. Падение давления в слое равно или немного выше, чем масса слоя, деленная на площадь поперечного сечения. Следовательно, оно зависит от геометрии реактора.

Свежий газ подают в слой со скоростью, равной такой скорости, при которой сыпучий полимерный продукт удаляется. Состав свежего газа определяют газовым анализатором 16, расположенным выше слоя. Газовый анализатор определяет состав газа, который рециркулирует, и состав свежего газа регулируют в соответствии с этими данными, с целью поддержания практически стационарного состояния по составу газа внутри реакционной зоны.

Чтобы обеспечить достаточное ожижение, рециклирующий газ и, при желании, часть свежего газа возвращают в реактор в точке 18 ниже слоя. Имеется газораспределительная пластика 20 выше точки возврата, что помогает в ожижении слоя.

Часть газового потока, которая не прореагировала в слое, составляет рециклирующий газ, который удаляют из зоны полимеризации, предпочтительно путем пропускания в зону снижения скорости потока 14 выше слоя, где увлеченные потоком частицы получают возможность вернуться обратно в ожиженный слой. Возврат частиц облегчается использованием циклона 22, который может представлять собой часть линии рецикла. При желании рециклирующий газ можно затем пропустить через предварительный теплообменник 24, установленный с целью охлаждения мелких увлеченных потоком частиц, для предотвращения склеивания в компрессоре, или через находящийся ниже по течению теплообменник 26.

Рециклирующий газ сжимают в компрессоре 25 и затем пропускают через теплообменник 26, где от него отбирают тепло реакции перед его возвращением в слой. В результате постоянного отведения тепла реакции, по-видимому, отсутствует значительный температурный градиент внутри верхней части слоя. Градиент температуры существует в нижней части слоя, в слое толщиной примерно 6-12 дюймов, градиент возникает между температурой поступающего газа и температурой остального слоя. Таким образом, было замечено, что слой регулирует температуру рециклирующего газа выше нижнего слоя реакционной зоны, что делает ее соответствующей температуре остального реакционного слоя, таким образом он поддерживается при практически постоянной температуре в стационарных условиях. Затем рециклирущий газ возвращают в реактор у его основания 18 и в ожиженный слой через распределительную пластину 20. Компрессор 25 можно также поместить выше теплообменника 26.

Ожиженный слой содержит растущие и образующиеся сыпучие частицы полимера, а также частицы катализатора. Поскольку частицы полимера горячие и активные, их следует предохранять от осаждения, чтобы предотвратить слипание двух частиц. Поэтому важным является пропускание рециклирующего газа через слой со скоростью, достаточной для поддержания слоя в ожиженном состоянии внизу слоя. Распределительная пластина 20 служит для этой цели и может представлять собой экран, пластину со щелями, перфорированную пластину, вариант барботажной насадки и тому подобное. Элементы пластины могут все быть стационарными, или пластина может быть подвижного типа, описанного в патенте US 2298792. Как бы она ни была устроена, она должна пропускать рециклирующий газ через частицы у основания ожиженного слоя, для поддержания этих частиц в ожиженном состоянии, а также служить поддержкой для осевших частиц полимера, когда реактор не работает. Подвижные элементы пластины можно использовать для разгрузки любых полимерных частиц, захваченных внутри или на пластине.

Водород можно использовать в качестве агента переноса цепи в реакции полимеризации. Используемое отношение водород/этилен может меняться от примерно 0 до примерно 2,0 молей водорода на моль этилена в газовом потоке.

Соединения структуры ZnRaRb, где Rа и Rb представляют собой одинаковые или различные С1-С14 алифатические или ароматические углеводородные радикалы, можно использовать в сочетании с водородом, для регулирования молекулярной массы, или в качестве агентов переноса цепи, для повышения величин индекса плавления полимеров, которые производят в данном процессе. Можно использовать примерно 0-50, предпочтительно примерно 20-30 молей соединения цинка (в расчете на цинк) в газовом потоке в реакторе на моль соединения титана (в расчете на титан) в реакторе. Соединение цинка можно вводить в реактор предпочтительно в виде разбавленного раствора (2-30 мас.%) в углеводородном растворителе, или абсорбированным на твердом разбавителе, например, диоксиде кремния, в перечисленных выше формах, в количествах примерно 10-50 мас.%. Эти составы имеют тенденцию к пирофорности. Соединения цинка можно добавлять отдельно или совместно с любыми дополнительными порциями соединения - активатора, которые подают в реактор из питающего устройства, которое на фиг. не показано, которое будет подавать соединение в самую горячую часть системы рециклирования газа, например, примыкающую к питающему устройству 27, описанному в настоящем описании.

В газовом потоке может также присутствовать любой газ, инертный по отношению к катализатору и реагентам. Соединение-активатор предпочтительно добавляют к реакционной системе в самой горячей части рециклирующего газового потока. Добавление в линию рециклирования ниже по течению от теплообменника является поэтому предпочтительным, как, например, из распределителя 27 по линии 27А.

Чтобы быть уверенным, что слипание частиц не происходит, желательно использовать рабочие температуры ниже температуры слипания. Для получения гомополимеров этилена предпочтительна рабочая температура от 30 до 115°С, а температуру от примерно 80 до 105°С предпочтительно использовать для получения продуктов, имеющих плотность менее 0,94 г/см3.

Реактор с кипящим слоем работает при давлениях до примерно 1000 фунт./кв. дюйм и предпочтительно работает при давлении от примерно 150 до 350 фунт./кв. дюйм, причем работа при более высоких давлениях в этих диапазонах благоприятствует теплопереносу, поскольку повышение давления увеличивает объемную теплоемкость газа.

Частично или полностью каталитическую композицию впрыскивают в кипящий слой со скоростью, равной ее потреблению, в точке 30, которая расположена выше распределительной пластины 20. Впрыскивание может быть непрерывным или прерывистым. Предпочтительно катализатор впрыскивают в точке выше распределительной пластины. Поскольку описываемые катализаторы высокоактивны, впрыскивание полностью активированного катализатора в область ниже распределительной пластины может вызывать начало полимеризации в этом месте, и в конечном счете привести к закупориванию распределительной пластины. Введение в ожиженный слой, наоборот, помогает в распределении катализатора по слою и способствует предотвращению образования локальных пятен с высокой концентрацией катализатора, которые могут привести к образованию «горячих пятен».

Газ, который инертен по отношению к катализатору, например, азот или аргон, используют для подачи частично или полностью восстановленной композиции предшественника катализатора, и любого необходимого дополнительного соединения-активатора, в реакционный слой. В качестве альтернативы, смесь растворителей, например, изопентана, пентана, гексана, или подобного им, можно использовать в качестве носителя для катализаторов, находящихся в виде суспензии. В сочетании с носителем можно использовать азот.

Скорость образования полимера в реакционном слое регулируется скоростью подачи катализатора. Скорость образования полимера можно увеличить простым увеличением скорости подачи катализатора и уменьшить снижением скорости подачи катализатора.

Поскольку изменения в скорости подачи катализатора изменяют скорость генерирования тепла реакции, температуру рециклирующего газа регулируют, снижая или увеличивая, чтобы приспособиться к изменениям к скорости генерирования тепла. Это дает возможность уверенно поддерживать практически постоянную температуру в реакционном слое. Естественно, необходимо полное оснащение как ожиженного слоя, так и системы охлаждения рециклирующего газа необходимым оборудованием для определения любых изменений температуры в реакционном слое, с тем чтобы дать оператору возможность подходящим образом регулировать температуру рециклирующего газа.

При данном наборе рабочих условий ожиженный слой поддерживается при практически постоянной высоте путем удаления части слоя в качестве продукта со скоростью, равной скорости образования сыпучего полимерного продукта. Поскольку скорость генерирования тепла напрямую связана с образованием продукта, измерение увеличения температуры газа по высоте реактора (разница между температурой газа на входе и температурой газа на выходе) является определяющим для скорости образования сыпучего полимера при постоянной скорости газа.

Сыпучий полимерный продукт предпочтительно непрерывно удаляют в точке 34, расположенной на или близко к распределительной пластине 20, и в суспензии с частью газового потока, который продувают перед тем, как частицы осядут, с целью предотвратить дальнейшую полимеризацию и слипание, когда частицы достигнут конечной зоны их сбора. Можно также использовать суспендирующий газ, как упомянуто выше, чтобы перенести продукт из одного реактора в другой реактор.

Сыпучий полимерный продукт предпочтительно, хотя и не обязательно, удаляют путем последовательной работы пары клапанов периодического действия 36 и 38, отделяющих зону разделения 40. Если клапан 38 закрыт, клапан 36 открыт, чтобы выделить запертую порцию газа и продукт в зону 40, находящуюся между ним и клапаном 36, который затем закрывают. Клапан 38 затем открывают, чтобы перевести продукт во внешнюю зону выделения. Клапан 38 затем закрывают, в ожидании следующего действия по выделению продукта. Можно также использовать способ разгрузки ожиженного слоя в соответствии с патентом US 4621952, во всей своей полноте включенным в настоящее описание в качестве ссылки.

Наконец, реактор с ожиженным слоем оборудован соответствующей системой продувки, которая позволяет продувать реакционный слой во время запуска и остановки. Реактор не требует использования средств перемешивания и/или средств для очистки стенок.

Каталитическая система, описанная в настоящем описании, по-видимому, дает продукт в кипящем слое, имеющий средний размер частиц от примерно 0,005 до примерно 0,06 дюймов, иногда от примерно 0,02 до примерно 0,04 дюймов, и имеющий остаточное содержание катализатора, которое необычно мало.

Поток сырья газообразного мономера, содержащий или не содержащий инертных газообразных разбавителей, подают в реактор с объемной скоростью подачи, составляющей примерно 2-10 фунтов/час/кубический фут объема реакционного слоя.

В некоторых предпочтительных вариантах катализаторы, полученные в соответствии с настоящим описанием, имеют улучшенную производительность. Производительность измеряют путем озоления образца полученной смолы и определения массового процента золы. Зола по существу состоит из катализатора. Производительность рассчитывают как фунты полимера, полученного на фунт всего использованного катализатора. Количество Ti, Mg и Cl в золе определяют элементным анализом. В некоторых предпочтительных вариантах производительность катализатора составляет от примерно 6000 до примерно 15000 для суспензионной полимеризации. В других предпочтительных вариантах катализаторы имеют величины производительности выше или ниже этого интервала. Для реакций газофазной полимеризации некоторые катализаторы по данному изобретению имеют производительность, составляющую от примерно 2 до примерно 5 част./млн. Ti. Здесь опять другие катализаторы могут иметь производительность, выходящую за пределы указанного интервала.

Молекулярную массу полимера удобно измерять с использованием измерений потока расплава. Один из таких показателей - это индекс плавления (ИП), который определяют в соответствии с методом ASTM D-1238, условие Е, измеряют при 190°С и применяют загрузку 2,16 кг, и приводят как граммы за 10 минут. Полимеры, полученные с использованием некоторых катализаторов, описанных в настоящем описании, имеют величины ИП, которые составляют от примерно 0,01 до примерно 10000. Другие полимеры могут иметь величины ИП, выходящие за эти пределы. Другой способ характеристики полимеров - измерение скорости потока расплава, его измеряют в соответствии с методом ASTM D-1238, условие F, используя в десять раз больше полимера по массе, по сравнению с определением индекса плавления, описанным выше. Скорость потока расплава обратно пропорциональна молекулярной массе полимера. Таким образом, чем выше молекулярная масса, тем ниже скорость потока расплава, хотя соотношение не является линейным. Отношение потока расплава (ОПР) представляет собой отношение скорости потока расплава к индексу плавления. Оно коррелирует с распределением полученного полимера по молекулярной массе. Более низкие ОПР означают более узкие распределения по молекулярной массе. Полимеры, полученные с использованием некоторых катализаторов, описанных в настоящем описании, имеют величины ОПР, составляющие от примерно 20 до примерно 40.

Средние размеры частиц полимеров рассчитывают на основании данных ситового анализа в соответствии с ASTM D-1921, Метод А, используя 500 г образца. Расчеты основаны на массовых долях полимера, остающегося на каждом сите. Объемную плотность определяют в соответствии с ASTM D-1895, Метод В, путем наливания смолы в градуированный цилиндр на 100 мл до отметки 100 мл без встряхивания цилиндра, и определения массы разности.

Полимеры можно также характеризовать по их плотности. Полимеры в настоящем описании могут иметь плотность от примерно 0,85 до примерно 0,98 г/см3, если ее измеряют в соответствии с методом ASTM D-792, в котором изготавливают диск и кондиционируют в течение одного часа при 100°С, для достижения равновесной кристалличности. Измерение плотности проводят затем в колонне градиента плотности. Другие могут иметь насыпную плотность, определенную в соответствии с ASTM D-1895, метод В, которая составляет от примерно 0,2 до примерно 0,4 г/см3.

Примеры

Следующие примеры приведены для иллюстрации различных предпочтительных вариантов изобретения, описанных в настоящем описании. Их не следует воспринимать как предназначенные ограничить сферу действия изобретения иным образом, чем это описано в описании и формуле изобретения. Все численные значения являются приблизительными.

Устройство распылительной сушки

Типичные катализаторы были приготовлены с использованием устройства распылительной сушки Niro®. Распылительная камера диаметром составляла 4 фута, отношение длины к диаметру составляло приблизительно 1,2, а угол у основания конуса составлял приблизительно 45°. Распыление осуществляли с помощью вращающегося измельчителя Niro FU-11, оснащенного безлопаточным колесом 120 мм в диаметре. Устройство распылительной сушки работало в прямоточном режиме закрытого цикла. Хотя в устройстве распылительной сушки можно использовать любой газ, инертный по отношению к составляющим компонентам катализатора, обычно используют азот, по причине его низкой стоимости, и легкой доступности азота высокой чистоты. Испаренный растворитель удаляют из рециркулирующего возвратного газа и охлаждают путем пропускания через набитую колонку, в которой холодный растворитель циркулирует в противотоке. Отходящий возвратный газ затем насыщают растворителем при температуре на выходе. Возвратный газ затем нагревают в теплообменнике и возвращают в систему. Сухие твердые вещества выделяют с использованием циклона и хранят под инертным газом.

Подготовка сырья