Настоящее изобретение относится к способу получения блок-сополимера, используемого в резиновой смеси, сшиваемой при помощи серы, с пониженным гистерезисом в сшитом состоянии, к блок-сополимеру и резиновой смеси, которую можно использовать в протекторе шины. Изобретение также относится к протектору и шине, включающей его, которая отличается пониженным сопротивлением качению.

Шинная промышленность постоянно прилагает усилия к тому, чтобы уменьшить гистерезис смесей для того, чтобы ограничить расход топлива и таким образом сохранить окружающую среду.

Данное уменьшение гистерезиса должно быть достигнуто при сохранении или даже улучшении перерабатываемости смесей. Многочисленные подходы к уменьшению гистерезиса уже были исследованы. Особенное внимание привлекла функционализация по концам цепей.

Большинство из предложенных способов включали поиски близлежащих функциональных групп при завершении полимеризации, которые были бы способны взаимодействовать с сажей, например, содержащихся в звездообразных полимерах или в полимерах, полученных по реакции сочетания с соединением олова. В порядке примера можно упомянуть описание европейского патента ЕР-А-709235. К концам цепей присоединяли также и другие функциональные группы, которые взаимодействуют с сажей, такие как 4,4'-бис(диэтиламинобензофенон), который также известен как DEAB, либо другие аминосодержащие функциональные группы. В порядке примера можно упомянуть описания патентов FR-A-2526030 и US-A-4848511.

Несколько лет тому назад стало возможным использование диоксида кремния, и исследователи сейчас проводят поиски функциональных групп, способных взаимодействовать с данным наполнителем. В частности, в данной связи можно упомянуть описание патента FR-A-2740778, которое описывает, например, функциональные группы, включающие силанольную группу. Также можно упомянуть и описание US-A-5066721, которое описывает алкоксисилановые или арилоксисилановые функциональные группы, или также и описание US-A-3244664.

Большинство из данных подходов как в случае с сажей, так и в случае с диоксидом кремния приводят к действительному уменьшению гистерезиса и к увеличению уровня упрочнения в соответствующих композициях. К сожалению, в общем случае также имеет место и тот факт, что данные улучшения в результате приводят к тому, что переработка данных композиций становится более трудной.

Поэтому проводились поиски других средств уменьшения гистерезиса, которые бы не оказывали негативного влияния на переработку смесей.

В частности, многообещающим подходом, по-видимому, являлось использование полимеров с низким потенциалом гистерезиса, в частности, полиизопрена. Однако непосредственное использование данного типа полимера не всегда обеспечивает достижение удовлетворительного компромисса между динамическим модулем упругости и гистерезисом.

Для того чтобы преодолеть данный недостаток, была сделана попытка использования блок-сополимеров, содержащих полиизопреновый блок.

Блок-сополимеры в общем случае состоят из материалов в сегрегированных фазах. В порядке примера можно упомянуть двухблочные сополимеры полиизопрена/полистирола, синтез которых исчерпывающим образом был описан в литературе. Данные двухблочные сополимеры, как известно, отличаются наличием ценного свойства стойкости к ударным нагрузкам.

В литературе также были описаны и блок-сополимеры, содержащие полиизопреновые и полибутадиеновые блоки (соответственно, сокращенно обозначаемые как IR и BR).

Определенные реакции постполимеризации превращают данные эластомеры в термопластичные материалы. Например, при гидрировании трехблочного сополимера BR/IR/BR бутадиеновая фракция образует кристаллический полиэтилен, тогда как изопреновая фракция формирует каучукообразный материал этилен/бутиленового типа.

Гидрохлорирование данных материалов также может придавать им свойства кристаллов.

Двухблочные сополимеры IR/SBR (полиизопрен/сополимер стирола и бутадиена) были описаны в описании европейского патента ЕР-А-438967 в отношении к активному наполнителю, в конкретном случае содержащему сажу. Среднечисленная молекулярная масса блока IR предпочтительно находится в диапазоне между 70000 и 150000 г/моль, а соответствующий параметр для блока SBR предпочтительно находится в диапазоне между 220000 и 240000 г/моль. Кроме этого, отношение среднечисленной молекулярной массы блока IR к соответствующему параметру для блока SBR должно быть больше 33% и может доходить вплоть до 300%.

Резиновые смеси, описанные в данном документе, могут иметь различную структуру, которая будет ламеллярной тогда, когда указанное соотношение будет равно величине порядка 33%, и сферической, когда указанное соотношение будет равно величине порядка 300%.

Однако для всех данных значений указанного соотношения в диапазоне от 33% до 300% необходимо отметить, что относительно высокая среднечисленная молекулярная масса блока IR всегда в результате приводит к заметной сегрегации фаз, соответствующих блокам IR и SBR, соответственно, вследствие высокого содержания 1,4-связей для блока IR.

Блок-сополимеры IR/BR также рассматривались в качестве агентов, улучшающих совместимость для смесей полиизопрена и полибутадиена.

В данной связи можно упомянуть статью D.J.Zanzig, F.L.Magnus, W.L.Hsu, A.F.Halasa, M.E.Testa, Rubber Chemistry and Technology, vol.66, pp.538-549 (1993), которая упоминает использование блок-сополимеров IR/BR, содержащих 80% либо 50% IR. При данных относительных количествах среднечисленная молекулярная масса блока IR всегда равна либо превышает 200000 г/моль, и в результате блоки данных сополимеров также образуют сегрегированные фазы.

В данной связи также можно упомянуть статью R.E.Cohen, A.R.Ramos, Macromolecules, vol.12, №1, 131-134 (1979). В данной статье использованные двухблочные сополимеры имели блоки IR со среднечисленной молекулярной массой, равной 104000 г/моль либо равной 133000 г/моль. Относительно высокая молекулярная масса блоков IR и блоков BR в результате также приводит к значительной сегрегации фаз, относящихся к данным двум блокам.

Заявитель недавно с удивлением обнаружил, что каталитическая система, содержащая, по меньшей мере, один углеводородный растворитель, соединение А металла из группы IIIA, соединение В щелочноземельного металла и полимерный инициатор С, имеющий связь C-Li, который образует монолитиированный полиизопрен, полученный по анионному механизму, делает возможным получение в результате сополимеризации одного либо нескольких мономеров, включающих сопряженный диен, отличный от изопрена, сополимера, или функционализованного, или нет, включающего два блока, который таков, что:

- один из указанных блоков состоит из полиизопрена (IR), образованного из указанного полимерного инициатора С,

- другой блок состоит из диенового эластомера, в котором мольная доля звеньев, происходящих из сопряженных диенов, превышает 15%, и содержание транс-1,4-связей, в котором равно или превышает 70%, и

- среднечисленная молекулярная масса Mn1 блока IR находится в диапазоне между 2500 и 20000 г/моль, при этом среднечисленная молекулярная масса Mn2 другого блока, состоящего из указанного диенового эластомера, находится в диапазоне между 65000 и 350000 г/моль,

при этом таким образом полученный сополимер можно использовать в резиновой смеси, сшиваемой при помощи серы, и он позволяет получить для данной композиции в слитом состоянии значительную оптимизацию результатов по уменьшению гистерезиса и в несшитом состоянии результатов по способности к переработке.

В частности, если взять за точку сравнения гистерезис, относящийся к "контрольным" диеновым эластомерам, в которых мольная доля звеньев, происходящих из сопряженных диенов, превышает 15%, таким как сополимер стирола/бутадиена (SBR), то сополимер, включающий два блока, соответствующие изобретению, такие как сополимер IR/SBR, будет характеризоваться гистерезисом, который будет ниже, чем тот, что относится к данному "контрольному" эластомеру.

Необходимо отметить, что данная пониженная молекулярная масса полиизопренового блока позволяет не уменьшать модуль упругости полученного блок-сополимера в слишком значительных масштабах.

Предпочтительно, чтобы соотношение указанных среднечисленных молекулярных масс Mn1/Mn2 по существу находилось в диапазоне между 5 и 20%.

Диеновый эластомер, в котором мольная доля звеньев, происходящих из сопряженных диенов, превышает 15% (то есть "существенно ненасыщенный" диеновый эластомер), который способен образовывать указанный блок, отличный от указанного полиизопренового блока, понимается как обозначение любого гомополимера, полученного в результате полимеризации мономера сопряженного диена, отличного от изопрена, содержащего от 4 до 12 атомов углерода, либо любого сополимера, полученного в результате сополимеризации одного либо нескольких сопряженных диенов друг с другом или же с одним либо несколькими винилароматическими соединениями, содержащими от 8 до 20 атомов углерода.

Подходящими сопряженными диенами, в частности, являются 1,3-бутадиен, 2,3-ди(С1-С5 алкил)-1,3-бутадиены, такие как, например, 2,3-диметил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2-метил-3-этил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен, фенил-1,3-бутадиен, 1,3-пентадиен и 2,4-гексадиен.

Подходящими винилароматическими соединениями являются, в частности, стирол, орто-, пара- либо мета-метилстирол, коммерческая смесь "винил-толуол", пара-трет-бутилстирол, метоксистиролы или винилмезитилен.

В связи с указанной каталитической системой, которую используют для получения блок-сополимеров, соответствующих данному изобретению, в качестве примеров указанных соединений А, которые используют, можно упомянуть следующие металлорганические соединения:

алюминийорганические соединения, галогенированные, или нет, такие как триэтилалюминий, триизобутилалюминий, диэтилалюминийхлорид, этилалюминийдихлорид, этилалюминийсесквихлорид или метилалюминийсесквихлорид; диалкилалюминийгидриды, такие как диэтилалюминийгидрид, диизобутилалюминийгидрид и тому подобное.

Предпочтительно, когда в качестве указанного соединения А используют триалкилалюминий, количество атомов углерода в котором находится в диапазоне от 1 до 12, в выгодном случае триоктилалюминий.

В качестве представительных примеров использованных соединений В можно упомянуть следующие соединения бария либо стронция:

гидриды Н2Ва и Н2Sr, соли моно- либо полифункциональных органических кислот, описываемые формулами (R-COO)2Ba либо -Sr, R1-(COO)2Ba либо -Sr, в которых R и R1 представляют собой органические радикалы, при этом первый из них является одновалентным, а второй из них является двухвалентным, соответствующие тиокислоты, моно- либо полифункциональные алкоголяты и соответствующие тиоляты; моно- либо полифункциональные феноляты и соответствующие тиофеноляты; бариевые либо стронциевые соли гидроксикислот и фенольных кислот и соответствующих тиопродуктов; β-дикетонаты бария либо стронция, такие как продукты реакции бария или стронция с ацетилацетоном, дибензоилметаном, теноилтрифторацетоном, бензоилтрифторацетоном или бензоилацетоном; органические производные бария или стронция, такие как производные 1,1-дифенилэтилена, 1,2-аценафтилена, тетрафенилбутана, α-метилстирола, или в альтернативном варианте такие производные, как дифенилбарий либо -стронций, бис(циклопентадиенил)барий или -стронций, триалкилсилилбарий или -стронций или же трифенилсилилбарий или -стронций; смешанные органические производные, такие как фенилбарийиодид, метилстронцийиодид, бариевые или стронциевые соли вторичных аминов; кетилметали, такие как барий- или стронцийбензофенон, барий- или стронцийциннамон и соответствующие алкилированные продукты, а также сульфурированные гомологи; ион-радикалы бария и стронция, такие как ион-радикалы нафталина, антрацена, хризена, дифенила и тому подобного.

В качестве соединения В также возможно использование алкоголята кальция.

Предпочтительно, когда в качестве указанного соединения В используют алкоголят бария, в выгодном случае этилдигликолят бария либо нонилфеноксид бария.

В соответствии с первым вариантом реализации изобретения данную каталитическую систему, соответствующую изобретению, составляют сокатализатор, получающийся из продукта реакции указанного соединения А и указанного соединения В в указанном углеводородном растворителе, и указанный инициатор С.

В соответствии с первым примером варианта реализации данного первого режима способ получения, соответствующий изобретению, заключается в проведении следующих стадий:

- на первой стадии указанный получаемый сокатализатор получают в результате проведения реакции двух соединений металлов А и В в указанном инертном углеводородном растворителе. После этого полученную смесь нагревают предпочтительно до температуры в диапазоне между 20°С и 120°С, еще более предпочтительно между 30°С и 50°С, и в течение промежутка времени, достаточного для того, чтобы сделать возможным прохождение реакции двух соединений А и В. Данный промежуток времени в общем случае находится в диапазоне между 1 и 60 минутами, предпочтительно между 20 и 40 минутами; затем

- на второй стадии указанный сокатализатор вводят в контакт с полимеризационной средой, содержащей указанные мономеры (мономер), которые подвергают сополимеризации (которые, например, растворены в растворителе для полимеризации, в случае сополимеризации - в растворе), за исключением указанного полимерного инициатора С; затем

- на третьей стадии таким образом полученную полимеризационную среду добавляют указанный инициатор С таким образом, чтобы он вступил в реакцию со смесью, полученной на указанной второй стадии, и впоследствии реакцию полимеризации с получением указанных полимеров прекращают для того, чтобы получить сополимер, либо функционализованный, либо нет, который после этого извлекают по способу, самому по себе известному.

Кроме этого, в соответствии со вторым примером варианта реализации данного первого варианта реализации способ получения, соответствующий изобретению, заключается в проведении следующих стадий:

- первая стадия, которая представляет собой то же самое, что и стадия, описанная для указанного первого примера; затем

- вторая стадия, которая заключается в добавлении указанного полимерного инициатора С к предварительной смеси, полученной на первой стадии, образованной из соединений А и В, возможно, после добавления производного алкиллития для улучшения активности каталитической системы. Предпочтительно данным производным алкиллития является бутиллитий;

- третья стадия, которая заключается в добавлении таким образом полученной каталитической системы к полимеризационной среде, содержащей указанные мономеры (мономер), которые подвергают сополимеризации (которые, например, растворены в растворителе для полимеризации, в случае сополимеризации - в растворе) и впоследствии прекращении полимеризации для того, чтобы получить сополимер, либо функционализованный, либо нет, соответствующий изобретению.

Температурные условия являются теми же самыми, что и условия для указанного первого примера.

В соответствии со вторым вариантом реализации изобретения указанную каталитическую систему образует предварительная смесь указанных соединений А и С в указанном углеводородном растворителе и указанное соединение В.

Говоря более конкретно, данную предварительную смесь, содержащую соединения А и С, добавляют к полимеризационной среде, содержащей указанные сополимеризуемые мономеры (мономер) (которые, например, растворены в растворителе для полимеризации, в случае сополимеризации - в растворе), затем ко всему этому добавляют указанное соединение В и впоследствии полимеризацию прекращают для того, чтобы получить сополимер, либо функционализованный, либо нет, соответствующий изобретению.

В данных двух вариантах реализации способа получения, соответствующего изобретению, количество использованных реагентов А и В таково, что мольное отношение А/В находится в диапазоне между 0,5 и 5, а предпочтительно между 2,5 и 4. Кроме этого, используется определенное количество двух реагентов В и С, которое таково, что мольное отношение С/В находится в диапазоне между 0,2 и 4, а предпочтительно между 1,5 и 4.

Кроме этого, в случае сополимеризации в растворе растворителем для полимеризации предпочтительно является углеводородный растворитель, предпочтительно циклогексан, а температура полимеризации находится в диапазоне между 20°С и 150°С, а предпочтительно между 60°С и 110°С.

Кроме этого, концентрация щелочноземельного металла в каталитической системе, соответствующей изобретению, находится в диапазоне между 0,01 и 0,5 моль·л-1, предпочтительно между 0,03 и 0,25 моль·л-1.

Необходимо отметить, что полимеризация, соответствующая изобретению, может быть непрерывной, прерывной, и что ее также можно провести и без растворителя.

В соответствии с еще одной характеристикой изобретения полиизопреновый блок (IR) сополимера, соответствующего изобретению, содержит ряд винильных связей (3,4 и 1,2), содержание которых по существу находится в диапазоне между 1 и 20%.

Предпочтительно, чтобы получить сополимер, содержащий два блока IR и SBR (полиизопрен/стирол/бутадиен), в качестве мономеров, сополимеризуемых с полиизопреном, присутствующим в указанном литиированном инициаторе С, используют стирол и бутадиен.

Равным же образом предпочтительно, когда блок сополимера, соответствующего изобретению, который образует указанный диеновый эластомер, отличный от полиизопрена, например, блок SBR, содержит функциональную группу, которая способна взаимодействовать с усиливающим наполнителем.

Необходимо отметить, что в сравнении с обычно используемыми функционализованными эластомерами уменьшение гистерезиса в данном случае еще более заметно, и что оно сопровождается улучшением перерабатываемости.

Данная функциональная группа может оказаться способной взаимодействовать с усиливающим неорганическим наполнителем, таким как диоксид кремния, и она может, например, включать силанольную группу или же моно-, ди- или триалкоксисилановую группу.

Данная функциональная группа также может оказаться способной взаимодействовать с сажей, и она, например, может содержать связь C-Sn.

В данном последнем случае указанную функциональную группу можно получать по способу, самому по себе известному, в результате проведения реакции с функционализирующим агентом, относящимся по типу к оловогалогенорганическому соединению, которое может соответствовать общей формуле R3SnCl, или с агентом сочетания, относящимся по типу к оловодигалогенорганическому соединению, которое может соответствовать общей формуле R2SnCl2, или с агентом, образующим звездообразный полимер, относящимся по типу к оловотригалогенорганическому соединению, которое может соответствовать общей формуле RSnCl3, или же относящимся по типу к тетрагалогенолову, которое может соответствовать формуле SnCl4 (где R представляет собой алкильный, циклоалкильный либо арильный радикал).

Указанная функциональная группа, способная взаимодействовать с сажей, также может содержать аминогруппу.

Резиновая смесь, соответствующая изобретению, которая модифицирована таким образом, что обладает улучшенной способностью к переработке в несшитом состоянии и пониженным гистерезисом в сшитом состоянии, такова, что ее эластомерная матрица содержит блок-сополимер, соответствующий изобретению, определенный выше, при этом блок указанного сополимера, образованный указанным диеновым эластомером, отличным от полиизопрена, функционализован, был подвергнут реакции сочетания либо формирует звездообразную структуру для соединения с указанным усиливающим наполнителем.

Данный усиливающий наполнитель включает, например, в виде основной фракции усиливающий неорганический наполнитель (то есть, скажем, с массовой долей, которая превышает 50%).

В настоящей заявке "усиливающий неорганический наполнитель" известным образом понимается как обозначение неорганического или минерального наполнителя вне зависимости от его окраски и его происхождения (природный или синтетический), также называемого "белым" наполнителем или, иногда, "бесцветным" наполнителем в противоположность саже, при этом данный неорганический наполнитель сам по себе, без каких-либо других средств, отличных от промежуточного звена в виде агента сочетания, способен усиливать резиновую смесь, предназначенную для изготовления шин, другими словами, который способен заменить обычно используемый наполнитель сажу для производства шин в его функции усиления.

Предпочтительно весь усиливающий неорганический наполнитель или, по меньшей мере, его основная фракция представляет собой диоксид кремния (SiO2). Использованным диоксидом кремния может быть любой усиливающий диоксид кремния, известный специалисту в соответствующей области, в частности, любой осажденный или коллоидальный диоксид кремния, у которого как площадь удельной поверхности, определенная методом Брунауэра-Эмметта-Теллера, так и площадь удельной поверхности, определенная методом с использованием СТАВ (бромида цетилтриметиламмония) меньше 450 м2/г, даже если предпочтительны высокодиспергируемые осажденные диоксиды кремния.

В настоящем описании площадь удельной поверхности, определенная методом Брунауэра-Эмметта-Теллера, определяют известным образом в соответствии со способом Брунауэра, Эмметта и Теллера, описанным в работе "The Journal of American Chemical Society", vol.60, page 309, February, 1938, и в соответствии со стандартом Standard AFNOR-NFT-45007 (November, 1987); площадь удельной поверхности, определенная методом с использованием СТАВ, представляет собой площадь удельной внешней поверхности, определенную в соответствии с тем же самым стандартом Standard AFNOR-NFT-45007, November, 1987.

"Высокодиспергируемый диоксид кремния" понимается как обозначение любого диоксида кремния, обладающего очень существенной способностью деагломерирования и диспергирования в эластомерной матрице, что можно наблюдать известным образом при помощи электронной или оптической микроскопии на тонких срезах. В качестве неограничивающих примеров таких предпочтительных высокодиспергируемых диоксидов кремния можно упомянуть диоксид кремния Perkasil KS 430 от компании Akzo, диоксид кремния BV3380 от компании Degussa, диоксиды кремния Zeosil 1165 MP и 1115 МР от компании Rhodia, диоксид кремния Hi-Sil 2000 от компании PPG, диоксиды кремния Zeopol 8741 либо 8745 от компании Huber и подвергнутые обработке осажденные диоксиды кремния, такие как, например, диоксиды кремния, "допированные" алюминием, описанные в патенте ЕР-А-735088.

Физическое состояние, в котором присутствует усиливающий неорганический наполнитель, не имеет значения, неважно, будет ли он присутствовать в виде порошка, микрогранул, гранул либо в альтернативном варианте шариков. Само собой разумеется, что "усиливающий неорганический наполнитель" также понимается и как обозначение смесей различных усиливающих неорганических наполнителей, в частности, высокодиспергируемых диоксидов кремния, таких как описанные выше.

Необходимо отметить, что усиливающий наполнитель в резиновой смеси, соответствующей изобретению, в дополнение к указанному выше усиливающему неорганическому наполнителю или наполнителям может содержать в смеси (комбинации) сажу в небольшом количестве (то есть с массовой долей, меньшей 50%). Подходящими видами сажи являются любые типы сажи, в частности, сажи марок HAF, ISAF и SAF, которые обычно используют в шинах и, в частности, в протекторах шин. В качестве неограничивающих примеров таких видов сажи можно упомянуть сажи марок N115, N134, N234, N339, N347 и N375.

Например, для получения усиливающего наполнителя подходящими являются смеси сажа/диоксид кремния или различные виды сажи с частичным или полным нанесением покрытия из диоксида кремния.

В качестве усиливающих неорганических наполнителей подходящими также являются различные типы саж, модифицированные диоксидом кремния, такие как, хотя этим ограничений и не накладывается, наполнители, продаваемые компанией САВОТ под наименованием "CRX 2000", которые описаны в описании международной заявки на патент WO-A-96/37547.

В соответствии с еще одним примером варианта реализации композиции изобретения указанный усиливающий наполнитель включает сажу в виде основной фракции.

В качестве саж подходящими являются все указанные выше типы саж, которые коммерчески доступны либо коммерчески используются в шинах и, в частности, в протекторах, а также смеси сажа/диоксид кремния, различные виды саж с частичным либо полным нанесением покрытия из диоксида кремния или же указанные различные виды саж, модифицированные диоксидом кремния.

В соответствии с одним альтернативным вариантом реализации изобретения указанный усиливающий наполнитель включает смесь 50% усиливающего неорганического наполнителя и 50% сажи.

Специалисту в соответствующей области хорошо известно, что для активного неорганического наполнителя, такого как, например, диоксид кремния либо усиливающий оксид алюминия, необходимо использование агента сочетания (неорганического наполнителя/эластомера), также называемого связующим агентом, роль которого заключается в получении связи или "соединения" между неорганическим наполнителем и эластомером при облегчении диспергирования данного неорганического наполнителя в эластомерной матрице.

"Агент сочетания" более конкретно понимается как обозначение агента, способного устанавливать достаточное химическое и/или физическое соединение между рассматриваемым наполнителем и эластомером при облегчении диспергирования данного наполнителя в эластомерной матрице; такой агент сочетания, который, по меньшей мере, является бифункциональным, например, описывается упрощенной общей формулой "Y-T-X", в которой:

- Y представляет собой функциональную группу (функциональную группу "Y"), которая способна образовывать физическую и/или химическую связь с неорганическим наполнителем, при этом такая связь способна устанавливаться, например, между атомом кремния агента сочетания и поверхностными гидроксильными (ОН) группами неорганического наполнителя (например, поверхностными силанолами в случае диоксида кремния);

- Х представляет собой функциональную группу (функциональная группа "Х"), которая способна образовывать физическую и/или химическую связь с эластомером, например, при помощи атома серы;

- Т представляет собой группу, которая делает возможным соединение Y и Х.

Агенты сочетания, в частности, не нужно путать с простыми агентами для нанесения покрытия на рассматриваемый наполнитель, которые известным образом могут включать функциональную группу Y, которая активна по отношению к наполнителю, но которые лишены функциональной группы Х, которая активна по отношению к эластомеру.

Такие агенты сочетания, обладающие различной эффективностью, были описаны в очень большом количестве документов, и они хорошо известны специалисту в соответствующей области. Собственно говоря, возможно использование любого агента сочетания, известного или, вероятно, обладающего способностью обеспечить в композициях диеновых каучуков, используемых для изготовления шин, образование эффективной связи либо соединения между усиливающим белым наполнителем, таким как диоксид кремния, и диеновым эластомером, такого как, например, органосиланы, в частности, полисульфурированные алкоксисиланы либо меркаптосиланы или же в альтернативном варианте полиорганосилоксаны, включающие указанные выше функциональные группы Х и Y.

Агенты сочетания диоксида кремния/эластомера, в частности, описывались в большом количестве документов, при этом лучше всего известны бифункциональные алкоксисиланы, такие как полисульфурированные алкоксисиланы.

В частности, используются полисульфурированные алкоксисиланы, которые называются "симметричными" либо "асимметричными" в зависимости от их конкретной структуры, такие как те, что описываются, например, в патентах US-A-3842111, US-A-3873489, US-A-3978103, US-A-3997581, US-A-4002594, US-A-4072701, US-A-4129585 либо в менее давних патентах US-A-5580919, US-A-5583245, US-A-5650457, US-A-5663358, US-A-5663395, US-A-5663396, US-A-5674932, US-A-5675014, US-A-5684171, US-A-5684172, US-A-5696197, US-A-5708053, US-A-5892085 и ЕР-А-1043357, которые описывают такие известные соединения детально.

В особенности подходящими для реализации изобретения, не вводя приводимое ниже определение в качестве ограничения, являются симметричные полисульфурированные алкоксисиланы, которые удовлетворяют следующей общей формуле (I):

(I) Z-A-Sn-A-Z, в которой:

- n представляет собой целое число в диапазоне от 2 до 8 (предпочтительно от 2 до 5);

- А представляет собой двухвалентный углеводородный радикал (предпочтительно С1-С18 алкиленовые группы либо С6-С12 ариленовые группы, более конкретно С1-С10 алкилены, особенно С1-С4 алкилены, в особенности пропилен);

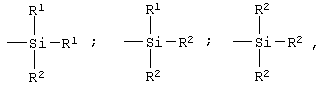

- Z соответствует одной из формул, приведенных ниже:

в которых:

- радикалы R1, которые могут быть либо могут не быть замещены и могут быть одинаковыми или различными, представляют собой С1-С18 алкильную группу, С5-С18 циклоалкильную группу либо С6-С18 арильную группу (предпочтительно С1-С6 алкильные группы, циклогексил или фенил, в особенности С1-С4 алкильные группы, более конкретно метил и/или этил).

- радикалы R2, которые могут быть или могут не быть замещены и могут быть одинаковыми или различными, представляют собой С1-С18 алкоксильную группу либо С5-С18 циклоалкоксильную группу (предпочтительно С1-С8 алкоксильные группы либо С5-С8 циклоалкоксильные группы, более предпочтительно С1-С4 алкоксильные группы, в особенности метоксил и/или этоксил).

В случае смеси полисульфурированных алкоксисиланов, соответствующих приведенной выше формуле (I), в частности, обычно используемых коммерчески доступных смесей, необходимо понимать, что среднее значение для "n" будет дробным числом, предпочтительно находящимся в диапазоне от 2 до 5.

В качестве полисульфурированных алкоксисиланов более конкретно можно указанные полисульфиды (в особенности дисульфиды, трисульфиды либо тетрасульфиды) бис((С1-С4)алкоксил(С1-С4)алкилсилил(С1-С4)алкила), такие как, например, полисульфиды бис(3-триметоксисилилпропила) либо бис(3-триэтоксисилилпропила). Из данных соединений предпочтительно использование тетрасульфида бис(3-триэтоксисилилпропила), сокращенно обозначаемого как TESPT, описываемого формулой [(C2H5O)3Si(CH2)3S2]2, либо дисульфида бис(триэтоксисилилпропила), сокращенно обозначаемого как TESPD, описываемого формулой [(C2H5O)3Si(CH2)3S]2. TESPD продается, например, компанией Degussa под наименованиями Si266 либо Si75 (в последнем случае в виде смеси дисульфида (75% (масс.)) и полисульфидов) либо в альтернативном варианте компанией Witco под наименованием Silquest A1589. TESPT продается, например, компанией Degussa под наименованием Si69 (либо X50S тогда, когда его в количестве 50% (масс.) наносят на носитель в виде саж) либо в альтернативном варианте компанией Osi Specialties под наименованием Silquest A1289 (при этом в обоих случаях коммерческая смесь полисульфидов характеризуется средней величиной n, которая близка к 4). Также будут упомянуты тетрасульфурированные моноалкоксисиланы, такие как тетрасульфид моноэтоксидиметилсилилпропила (сокращенно обозначаемого как MESPT), который является объектом международной патентной заявки РСТ/ЕР02/03774 на имя заявителей.

Специалист в соответствующей области будет способен отрегулировать уровень содержания агента сочетания в композициях изобретения в соответствии с предполагаемым приложением, природой использованного эластомера и количеством упрочняющего карбида кремния, дополняемого тогда, когда это будет уместно, любым другим неорганическим наполнителем, используемым в качестве дополняющего усиливающего наполнителя.

В дополнение к указанной эластомерной матрице композиций, соответствующие изобретению, содержат указанный усиливающий наполнитель и, возможно, один или несколько связующих агентов для усиливающего неорганического наполнителя/эластомера, все либо некоторые другие компоненты и добавки, обычно используемые в резиновых смесях, такие как пластификаторы, пигменты, антиоксиданты, антиозоновые воски, сшивающая система на основе либо серы и/или пероксида и/или на основе бисмалеимидов, ускорители сшивания, масла для наполнения, один либо несколько агентов для нанесения покрытия на усиливающий неорганический наполнитель, такие как алкоксисиланы, полиолы, амины и тому подобное.

Протектор шины, соответствующий изобретению, который можно использовать для уменьшения сопротивления качению шины, включающей его, таков, что он включает сшитую резиновую смесь, такую как та, что была определена выше.

Шина, соответствующая изобретению, такова, что она включает такой протектор.

Указанные выше, а также и другие характеристики настоящего изобретения будут лучше поняты после прочтения следующего далее описания нескольких примеров варианта реализации изобретения, которые приводятся в порядке иллюстрирования, а не в порядке ограничения.

Методику SEC (эксклюзионной хроматографии размеров) использовали для определения среднечисленных молекулярных масс полученных сополимеров. В соответствии с данной методикой макромолекулы в соответствии с их соответственными размерами после набухания физически разделяли в колонках, заполненных пористой неподвижной фазой.

Для указанного выше разделения использовали хроматограф, продаваемый под наименованием "WATERS" модели "150C". Использовали комплект из двух колонок "WATERS", относящихся к типу "STYRAGEL HT6E".

Кроме этого, для определения характеристик микроструктуры полученных эластомеров использовали ядерный магнитный резонанс на углероде-13 (13С-ЯМР). Подробности данного способа определения характеристик разъясняются ниже.

Анализ методом 13С-ЯМР проводили с использованием спектрометра "Bruker AM250". Номинальная частота для углерода-13 составляет 62,9 МГц. Для обеспечения получения количественных результатов спектры регистрировали без "ядерного эффекта Оверхаузера" (NOE). Спектральная ширина составляла 240 м.д. Использованным угловым импульсом был импульс 90°, длительность которого составляла 5% мксек. Маломощную развязку и широкую полосу протона использовали для устранения скалярной связи 1Н-13С во время регистрации сигнала 13С. Время повторения последовательности составляло 4 секунды. Количество накоплений, сделанных для увеличения отношения сигнал/шум, составляло 8192. Спектры калибровали по отношению к полосе CDCl3 в области 77 м.д.

В примерах свойства композиций изобретения оценивали следующим образом:

- вязкость по Муни ML(1+4) при 100°С: измеряли в соответствии со стандартом Standard ASTM D 1646 от 1999 года, далее сокращенно обозначаемая ML;

- модули продольной упругости при 300% (МЕ 300), 100% (МЕ 100) и при 10% (МЕ 10): измерения проводили в соответствии со стандартом Standard ASTM D 412 от 1998 года;

- индексы разрушения по Скотту: измеряли при 20°С в соответствии со стандартом Standard ASTM D 412 от 1998 года;

- разрушающая нагрузка (BL): измеряли в МПа в соответствии со стандартом Standard ASTM D 412 от 1998 года;

- относительное удлинение при разрыве (ЕВ) в % в соответствии со стандартом Standard ASTM D 412 от 1998 года;

- потери на гистерезис (HL): измеряли в % по упругости по отскоку при 60°С на шестом столкновении в соответствии со следующим уравнением:

HL (%)=100Ч(W0-W1)/W1, где W0 - подведенная энергия, а W1 - возвращенная энергия.

- твердость А по Шору: измерения проводили в соответствии со стандартом Standard ASTM D 2240 от 1997 года;

- динамические свойства при сдвиге (G*):

измерения в соответствии с деформацией, создаваемой при 10 Герцах с полным размахом деформации в диапазоне от 0,45% до 50%.

Гистерезис выражали через измерение тангенса дельты при деформации 7% в соответствии со стандартом Standard ASTM D 2231-71 (повторно утвержденным в 1977 году);

- специфичность дескрипторов в ненаполненных композициях:

для приведенного далее в настоящем документе примера 1 дескриптор гистерезиса представляет собой величину тангенса дельты, которую измеряли при синусоидальном сжатии при 10 Гц и при температурах 0°С, 20°С и 50°С.

ПРИМЕР 1

Резиновая смесь А, соответствующая изобретению, на основе сополимера А, соответствующего изобретению, включающего два блока SBR и IR, в сравнении с "контрольной" композицией В на основе сополимера SBR B

1) Получение сополимера А, соответствующего изобретению, и "контрольного" сополимера B SBR B

1.1) Получение сополимера А, соответствующего изобретению

- Получение сокатализатора, включенного в каталитическую систему, соответствующую изобретению:

В колбу объемом 0,25 л, которую выдерживали в атмосфере азота, вводили 15 мл циклогексана, 3,8×10-3 моль этилдигликолята бария (компонент В в растворе в циклогексане) и 13,3×10-3 моль триоктилалюминия (компонент А в растворе в циклогексане). Данную смесь перемешивали в течение 20 минут при 40°С и получали указанный сокатализатор.

- Получение полимерного инициатора С, образованного из литиированного полиизопрена:

В колбу объемом 0,25 л, которую выдерживали в атмосфере азота, вводили 154 мл циклогексана и 44 мл (30 г) изопрена. После нейтрализации примесей добавляли 3Ч10-3 моль втор-BuLi и при 50°С в течение 45 минут проводили полимеризацию. Таким образом полученный литиированный полиизопрен с Mn=10000 г/моль выдерживали в атмосфере азота при комнатной температуре.

- Сополимеризация с использованием каталитической системы, соответствующей изобретению:

В колбу объемом 0,25 л, которую выдерживали в атмосфере азота, вводили циклогексан (154 мл), бутадиен и стирол с соответствующими массовыми соотношениями 1/0,108/0,100. Добавляли 0,49 мл указанного сокатализатора (либо 50 мкмоль бариевого эквивалента), а после этого 117 мкмоль указанного литиированного полиизопрена. Полимеризацию проводили при 80°С, и по истечении 30 минут количество прореагировавшего мономера составляло 65%. Данное количество определяли в результате взвешивания экстракта, высушенного при 110°С при пониженном давлении, равном 200 мм ртутного столба. Сополимеризацию прекращали, пользуясь избытком метанола по отношению к литию. Характеристическая вязкость, измеренная для получающегося в результате сополимера SBR/IR, была равна 1,61 дл/г, а его вязкость по Муни ML(1+4) при 100°С составляла 51.

Сополимер SBR/IR подвергали обработке антиоксидантом в результате добавления 0,4 частей на сто частей эластомера (phr) 4,4'-метиленбис-2,6-трет-бутилфенола. Данный сополимер извлекали, используя обычную операцию отгонки с паром, после этого его высушивали в печи при 50°С в потоке азота.

Среднечисленная молекулярная масса полученного сополимера А (SBR/IR), определенная методом SEC, составляла 108000 г/моль.

Микроструктуру данного сополимера А определяли при помощи 13С-ЯМР.

Количество транс-1,4 BR составляло 77%, количество цис-1,4 BR составляло 19%, а количество 1,2 BR составляло 4% (каждая из данных трех величин относится к звеньям бутадиена).

Количество стирола было равно 30% (масс.).

Количество звеньев 3,4 IR составляло 8%, количество звеньев транс-1,4 IR составляло 24%, а количество звеньев цис-1,4 IR составляло 68% (каждая из данных трех величин относится к полиизопреновому блоку).

Наконец, массовая доля данного блока IR в данном сополимере SBR/IR A (согласно измерениям методом 13С-ЯМР) была равна 8%.

1.2) Получение "контрольного" сополимера SBR B

"Контрольный" SBR B получали в результате сополимеризации стирола и бутадиена, проводимой в соответствии с приведенным выше разделом 1.1), за исключением того факта, что сополимеризацию инициировали при помощи н-бутиллития, выступающего в роли литиированного инициатора вместо указанного выше литиированного полиизопрена (при этом использованный сокатализатор был тем же самым, что и прежде).

Полученный SBR B подвергали указанной выше обработке антиоксидантом и тем же самым операциям по высушиванию и отгонке.

Характеристическая вязкость, измеренная для данного SBR B, была равна 1,52 дл/г, а его вязкость по Муни ML(1+4) при 100°С составляла 49.

Микроструктуру данного "контрольного" сополимера В определяли методом спектроскопии в ближней инфракрасной области. Количество транс-1,4 BR составляло 83%, количество цис-1,4 BR составляло 14%, а количество 1,2 BR составляло 3% (каждая из данных трех величин относится к звеньям бутадиена). Количество стирола было равно 30% (масс.).

2) Резиновая смесь А, соответствующая изобретению, на основе указанного сополимера SBR/IR A в сравнении с "контрольной" композицией В на основе сополимера SBR B

Рецептура для каждой композиции А, В, исключая усиливающий наполнитель, выглядит следующим образом, при выражении в phr (массовые части на сто частей эластомера):

где

(1) представляет собой N-циклогексил-2-бензотиазилсульфенамид.

Каждую композицию А, В получали в закрытом резиносмесителе в результате термомеханической обработки в одну стадию, которую проводили в течение 5 минут при скорости лопасти 50 об/мин до тех пор, пока не достигали одной и той же максимальной температуры каплепадения 160°С, в то время как введение сшивающей системы проводили в "гомогенизирующей отделочной машине" при 30°С.

Сшивание проводили при 165°С в течение 25 минут.

Результаты представлены в приведенной таблице 1.

Что касается свойств данных композиций в сшитом состоянии, то из приведенных данных можно заключить, что в отношении сопротивления качению, соответствующего температурам, варьирующимся в диапазоне от 20 до 50°С, уровни потери энергии для композиции А, соответствующей изобретению, на основе указанного сополимера А, включающего блоки SBR/IR, понижены в сравнении с соответствующими параметрами, полученными для "контрольной" композиции В на основе "контрольного" сополимера SBR B.

ПРИМЕР 2

Резиновая смесь А', соответствующая изобретению, на основе указанного сополимера А (SBR/IR) в сравнении с "контрольной" композицией В на основе указанного сополимера SBR B

В данном случае проводили испытания для двух резиновых смесей А' и В', где в отличие от ненаполненных композиций примера 1 каждая в качестве усиливающего наполнителя содержала 65 phr саж серии 300.

Рецептура для каждой композиции А', В' выглядит следующим образом (в phr):

где

(1) представляет собой N-1,3-диметилбутил-N'-фенил-п-фенилендиамин,

(2) представляет собой смолу, придающую клейкость, продаваемую компанией EXXON под наименованием "Escorez 1202",

(3) представляет собой тетраметилхинолин, a

(4) представляет собой N-циклогексил-2-бензотиазилсульфенамид.

Каждую композицию А', В' получали в закрытом резиносмесителе в результате термомеханической обработки в одну стадию, которую проводили в течение 5 минут при скорости лопасти 80 об/мин до тех пор, пока не достигали одной и той же максимальной температуры каплепадения 160°С, в то время как введение сшивающей системы проводили в "гомогенизирующей отделочной машине" при 30°С.

Сшивание проводили при 150°С в течение 20 минут.

Результаты представлены в приведенной таблице 2.

Что касается свойств данных композиций в сшитом состоянии, содержащих наполнитель - сажу, то из приведенных данных можно заключить, что свойства гистерезиса (при малой и большой деформациях) композиции А', соответствующей изобретению, на основе указанного сополимера А, включающего блоки SBR/IR, и сажи улучшены в сравнении с соответствующими свойствами "контрольной" композиции В' на основе указанного сополимера SBR B и той же самой сажи.

Из приведенных данных можно заключить, что сопротивление качению у шины, протектор которой включает композицию А', соответствующую изобретению, понижено в сравнении с соответствующим параметром для шины, протектор которой включает "контрольную" композицию В'.

ПРИМЕР 3

Резиновая смесь С, соответствующая изобретению, на основе функционализованного сополимера С, соответствующего изобретению, включающего два блока SBR и IR, в сравнении с "контрольной" композицией D на основе функционализованного SBR D

1) Получение сополимера С, соответствующего изобретению, и "контрольного" сополимера SBR D D

1.1) Получение функционализованного сополимера C, соответствующего изобретению

Данный функционализованный сополимер С получали в результате сополимеризации стирола и бутадиена, проводимой в соответствии со способом, описанным в разделе 1.1) из приведенного выше примера 1 (то есть при использовании указанного выше сокатализатора и инициатора, образованного литиированным полиизопреном), за исключением того факта, что для функционализации реакцию прекращали при использовании 2 эквивалентов 4,4'-бис(N,N-диэтиламино)бензофенона по отношению к литию.

Сополимер С, включающий блоки SBR/IR, который функционализовали таким образом, подвергали обработке антиоксидантом и операциям отгонки и высушивания, указанным выше в примере 1.

Характеристическая вязкость, измеренная для данного сополимера С, составляла 1,51 дл/г, а вязкость по Муни ML (1+4) при 100°С была равна приблизительно 50.

Среднечисленная молекулярная масса данного сополимера С, определенная методом SEC, составляла 103000 г/моль.

Микроструктуру данного сополимера С определяли при помощи 13С-ЯМР.

Количество транс-1,4 BR составляло 78%, количество цис-1,4 BR составляло 17%, а количество 1,2 BR составляло 5% (каждая из данных трех величин относится к звеньям бутадиена).

Количество стирола было равно 31% (масс.).

Процентное содержание звеньев 3,4 IR составляло 5%, процентное содержание звеньев транс-1,4 IR составляло 23%, а процентное содержание звеньев цис-1,4 IR составляло 72% (каждая из данных трех величин относится к полиизопреновому блоку).

Наконец, массовая доля полиизопренового блока в сополимере С (согласно измерениям методом 13С-ЯМР) была равна 6%.

Степень функционализации, оцененная методом 1Н-ЯМР, была равна 88%.

1.2) Получение функционализованного "контрольного" сополимера SBR D

Функционализованный "контрольный" SBR D получали в результате сополимеризации стирола и бутадиена, проводимой в соответствии с разделом 1.1) из приведенного выше примера 1, за исключением того факта, что сополимеризацию инициировали при помощи н-бутиллития, выступающего в роли литиированного инициатора вместо литиированного полиизопрена (при этом использованный сокатализатор был тем же самым, что и прежде), и что реакцию прекращали при использовании 2 эквивалентов 4,4'-бис(N,N-диэтиламино)бензофенона по отношению к литию.

Таким образом функционализованный SBR D подвергали указанной выше обработке антиоксидантом и тем же самым операциям по высушиванию и отгонке.

Измеренная характеристическая вязкость была равна 1,43 дл/г.

Среднечисленная молекулярная масса данного полученного SBR D, определенная методом SEC, составляла 100000 г/моль.

Микроструктуру данного сополимера D определяли методом 13С-ЯМР.

Количество транс-1,4 BR составляло 83%, количество цис-1,4 BR составляло 14%, а количество 1,2 BR составляло 3%. Количество стирола было равно 31% (масс.).

Степень функционализации, оцененная методом 1Н-ЯМР, была равна 66%.

2) Резиновая смесь С, соответствующая изобретению, на основе указанного функционализованного сополимера SBR/IR С в сравнении с "контрольной" композицией D на основе указанного сополимера SBR D, который также функционализовали

В данном случае проводили испытания для двух резиновых смесей С и D, где каждая в качестве усиливающего наполнителя содержала 65 phr сажи серии 300.

Рецептура для каждой композиции С, D выглядит следующим образом (в phr):

где

(1) представляет собой N-1,3-диметилбутил-N'-фенил-п-фенилендиамин, а

(2) представляет собой смолу, придающую клейкость, продаваемую компанией EXXON под наименованием "Escorez 1202",

(3) представляет собой тетраметилхинолин,

(4) представляет собой N-циклогексил-2-бензотиазилсульфенамид.

Каждую композицию С, D получали в закрытом резиносмесителе в результате термомеханической обработки в одну стадию, которую проводили в течение 5 минут при скорости лопасти 80 об/мин до тех пор, пока не достигали одной и той же максимальной температуры каплепадения 160°С, в то время как введение сшивающей системы проводили в "гомогенизирующей отделочной машине" при 30°С.

Сшивание проводили при 150°С в течение 20 минут.

Результаты представлены в приведенной таблице 3.

Что касается свойств данных композиций С и D в сшитом состоянии, содержащих наполнитель сажу, то из приведенных данных можно заключить, что свойства гистерезиса (при малой и большой деформациях) композиции C, соответствующей изобретению, на основе указанного функционализованного сополимера С, включающего блоки SBR/IR, улучшены в сравнении с соответствующими свойствами "контрольной" композиции D на основе указанного контрольного сополимера D, который также функционализовали.

Из приведенных данных можно заключить, что сопротивление качению у шины, протектор которой включает композицию С, соответствующую изобретению, понижено в сравнении с соответствующим параметром для шины, протектор которой включает "контрольную" композицию D.

ПРИМЕР 4

Резиновая смесь Е, соответствующая изобретению, на основе звездообразного сополимера Е, соответствующего изобретению, включающего два блока SBR и IR, в сравнении с "контрольной" композицией F на основе звездообразного SBR F

1) Получение в непрерывном режиме звездообразного сополимера Е, включающего два блока SBR и IR, соответствующего изобретению, и звездообразного "контрольного" сополимера SBR F

1.1) Получение блок-сополимера Е, соответствующего изобретению

1.1.1) Получение "живущего" полиизопрена

Полиизопрен получали в непрерывном режиме в реакторе с емкостью 32,5 л, который был оборудован мешалкой турбинного типа. В данный реактор непрерывно вводили с одной стороны циклогексан и изопрен в соответствующих массовых соотношениях 100/20, а с другой стороны раствор 12500 мкмоль усиливающего втор-бутиллития (втор-BuLi) на 100 г изопрена.

Расходы различных растворов регулировали таким образом, чтобы среднее время пребывания составляло 40 минут. Температуру реактора выдерживали равной 70°С. Степень превращения мономера на выходе из реактора составляла 100%.

Содержание в образце остаточного бутиллития определяли, используя продукт присоединения, который получали с бензофеноном, a анализ проводили методом газофазной хроматографии с использованием хроматографа "HP 5890" с колонкой "CPSil 19" (при времени удерживания 8 минут 20 секунд). Данное содержание остаточного BuLi таким образом оценивали равным 1,2%.

Среднечисленная молекулярная масса таким образом полученного "живущего" полиизопрена, которую определяли по измерению осмотического давления для образца, реакцию в котором прекращали при использовании одного литиевого эквивалента метанола, была равна 8400 г/моль. Данное измерение осмотического давления проводили при помощи осмометра модели "Osmomat 090", продаваемого под наименованием "Gonotec".

Температура стеклования Tg данного полиизопрена была равна -64°С, а содержание 3,4-связей составляло 8%.

Литиированный полиизопрен хранили в атмосфере азота при температуре 10°С. Никаких изменений содержания не наблюдали в течение нескольких недель при хранении под давлением азота при данной температуре.

1.1.2) Непрерывная сополимеризация бутадиена и стирола, инициированная каталитической системой, включающей данный "живущий" полиизопрен

В реактор объемом 32,5 л вводили циклогексан, бутадиен и стирол с соответствующими массовыми расходами 100/12/8.

Параллельно получали сокатализатор, который состоял из этилдигликолята бария и триоктилалюминия в растворе в циклогексане при мольном отношении Al/Ba=3,5. Расход регулировали таким образом, чтобы на технологической линии данный сокатализатор присоединялся к потоку (растворитель + мономеры) до реактора так, чтобы количество бария соответствовало 240 микромолям на 100 г мономеров.

На входе в реактор на 100 г мономеров впрыскивали 600 микромолей раствора "живущего" полиизопрена, описанного в разделе 1.1.1).

Различные расходы регулировали таким образом, чтобы среднее время пребывания в реакторе составляло 40 минут.Температуру выдерживали равной 95°С.

Степень превращения, которую измеряли для образца, отобранного на выходе из реактора, составляла 65%, в то время как характеристическая вязкость, которую измеряли при концентрации 0,1 г/дл в толуоле, была равна 1,63 дл/г.

Наконец, на выходе из реактора к раствору "живущего" полимера (в совмещенном с трубой статическом смесителе) на 100 г мономеров в растворе в циклогексане добавляли 96 микромолей трис(нонилфенол)фосфита. По истечении 3 минут данной реакции получения звездообразного полимера на 100 г мономеров впрыскивали 1440 микромолей метанола и сополимер подвергали обработке антиоксидантом при использовании 0,8 phr 2,2'-метиленбис(4-метил-6-трет-бутилфенола) и 0,2 phr N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамина.

Сополимер, подвергнутый обработке таким образом, выделяли из его раствора, проводя операцию отгонки с паром, после этого его высушивали на вальцах открытого типа при 100°С в течение 20 минут для того, чтобы получить звездообразный сополимер Е, включающий блоки SBR/IR, соответствующий изобретению.

Характеристическая вязкость данного сополимера Е составляла 1,87 дл/г, а его вязкость ML(1+4) при 100°С была равна 55.

Среднечисленная молекулярная масса сополимера, определенная методом SEC, составляла 80000 г/моль.

Микроструктуру данного сополимера Е определяли при помощи 13С-ЯМР.

Блок SBR данного сополимера Е содержал 31% (масс.) стирола и в своей бутадиеновой части 77% звеньев транс-1,4. Массовая доля полиизопренового блока в данном сополимере Е (согласно измерениям методом 13С-ЯМР) была равна 7%. Данный полиизопреновый блок содержал 8% звеньев 3,4, 24% звеньев транс-1,4 и 68% звеньев цис-1,4.

1.2) Получение "контрольного" звездообразного сополимера F

Данный звездообразный SBR F получали в результате сополимеризации стирола и бутадиена, используя способ, описанный в предшествующем разделе 1.1.2), за исключением того факта, что количество этилдигликолята бария было равно 525 микромолей на 100 г мономеров (при этом соотношение Al/Ba всегда было равно 3,5), и что для инициирования данной сополимеризации 600 микромолей "живущего" полиизопрена на 100 г мономеров заменяли на 1100 мкмоль усиливающего n-BuLi/100 г мономеров.

Степень превращения на выходе из реактора составляла 68%, а характеристическая вязкость полученного SBR перед добавлением 210 микромолей трис(нонилфенол)фосфита на 100 г мономеров была равна 1,44 дл/г.

По окончании данной реакции получения звездообразного полимера SBR подвергали указанной выше обработке антиоксидантом и указанным операциям по высушиванию и отгонке.

Характеристическая вязкость у получающегося в результате сополимера F была равна 1,79 дл/г, а его вязкость ML составляла 55.

Среднечисленная молекулярная масса сополимера, определенная методом SEC, составляла 71000 г/моль.

Микроструктура данного сополимера F была идентична микроструктуре, указанной выше для блока SBR указанного сополимера Е.

2) Резиновая смесь Е, соответствующая изобретению, на основе указанного звездообразного сополимера SBR/IR Е в сравнении с "контрольной" композицией F на основе указанного звездообразного сополимера SBR F

В данном случае проводили испытания для двух резиновых смесей E и F, где каждая в качестве усиливающего наполнителя содержала 54 phr сажи серии 200.

Рецептура для каждой композиции E, F выглядит следующим образом (в phr):

где

(1) представляет собой N-1,3-диметилбутил-N'-фенил-п-фенилендиамин,

(2) представляет собой N-циклогексил-2-бензотиазилсульфенамид.

Каждую композицию E, F получали в закрытом резиносмесителе в результате термомеханической обработки в одну стадию, которую проводили в течение 5 минут при скорости лопасти 80 об/мин до тех пор, пока не достигали одной и той же максимальной температуры каплепадения 160°С, в то время как введение сшивающей системы проводили в "гомогенизирующей отделочной машине" при 30°С.

Сшивание проводили при 150°С в течение 20 минут.

Результаты представлены в приведенной таблице 4.

Что касается свойств данных композиций E и F в сшитом состоянии, содержащих наполнитель сажу, то из приведенных данных можно заключить, что свойства гистерезиса (при малой и большой деформациях) композиции E, соответствующей изобретению, на основе указанного звездообразного сополимера Е, включающего блоки SBR/IR, и сажи улучшены в сравнении с соответствующими свойствами "контрольной" композиции F на основе указанного звездообразного сополимера SBR F и той же самой сажи.

Из приведенных данных можно заключить, что сопротивление качению у шины, протектор которой включает композицию Е, соответствующую изобретению, понижено в сравнении с соответствующим параметром для шины, протектор которой включает "контрольную" композицию F.

ПРИМЕР 5

Резиновая смесь G, соответствующая изобретению, на основе линейного сополимера G, соответствующего изобретению, включающего два блока SBR и IR, в сравнении с "контрольной" композицией H на основе линейного SBR Н

1) Получение в непрерывном режиме линейного сополимера G, включающего два блока SBR и IR, соответствующего изобретению, и линейного "контрольного" сополимера SBR Н

1.1) Получение блок-сополимера G, соответствующего изобретению

Линейный сополимер G получали при использовании способа, описанного в разделе 1.1.2) примера 4 для указанного сополимера Е, за исключением того факта, что:

- в данном случае количество этилдигликолята бария было равным 230 микромолям на 100 г мономеров (при этом соотношение Al/Ba всегда было равным 3,5);

- в данном случае количество добавленного "живущего" полиизопрена (полученного в соответствии с методикой, описанной в 1.1.1) примера 4) было равным 480 микромолям на 100 г мономеров; и что

- для прекращения реакции и, таким образом, получения линейного полимера на выходе из реактора добавляли 1380 микромолей метанола на 100 г мономеров.

Степень превращения на выходе из реактора составляла 60%, среднечисленная молекулярная масса полученного блок-сополимера G (линейного SBR/IR) была равна 99000 г/моль, а его характеристическая вязкость составляла 1,93 дл/г.

Как и в предшествующих примерах, полученный сополимер подвергали указанной выше обработке антиоксидантом и указанным операциям по высушиванию и отгонке.

Вязкость ML(1+4) при 100°С у таким образом полученного сополимера G была равна 56.

Микроструктура данного сополимера G была идентична микроструктуре, указанной выше для блока SBR указанного сополимера Е. Таким образом, массовая доля полиизопренового блока в данном сополимере G (согласно измерениям методом 13С-ЯМР) была равна 7%.

1.2) Получение контрольного линейного сополимера SBR H

Данный линейный сополимер Н получали с использованием способа, описанного в разделе 1.1) данного примера 5 для указанного сополимера G, за исключением того факта, что:

- в данном случае количество этилдигликолята бария было равным 365 микромолям на 100 г мономеров (при этом соотношение Al/Ba всегда было равным 3,5);

- в данном случае "живущий" полиизопрен был заменен на н-бутиллитий в количестве 770 микромолей на 100 г мономеров; и что

- для прекращения реакции и, таким образом, получения линейного полимера на выходе из реактора добавляли 2200 микромолей метанола на 100 г мономеров.

Степень превращения на выходе из реактора составляла 68%, а характеристическая вязкость полученного сополимера Н, включающего блоки SBR/IR, была равна 1,83 дл/г. Среднечисленная молекулярная масса данного сополимера Н составляла 83000 г/моль.

Как и в предшествующих примерах, полученный сополимер подвергали указанной выше обработке антиоксидантом и тем же самым операциям по высушиванию и отгонке.

Вязкость ML(1+4) при 100°С у таким образом полученного сополимера Н составляла 55.

Микроструктура данного сополимера Н (согласно измерениям методом 13С-ЯМР) была идентична микроструктуре, указанной выше для блока SBR указанного сополимера Е примера 4.

2) Резиновая смесь G, соответствующая изобретению, на основе указанного линейного сополимера SBR/IR G в сравнении с "контрольной" композицией H на основе указанного линейного сополимера SBR Н

В данном случае проводили испытания для двух резиновых смесей G и H, где каждая в качестве усиливающего наполнителя содержала 54 phr сажи серии 200.

Рецептура для каждой композиции G, H выглядит следующим образом (в phr):

где

(1) представляет собой N-1,3-диметилбутил-N'-фенил-п-фенилендиамин,

(2) представляет собой N-циклогексил-2-бензотиазилсульфенамид.

Каждую композицию G, H получали в закрытом резиносмесителе в результате термомеханической обработки в одну стадию, которую проводили в течение 5 минут при скорости лопасти 80 об/мин до тех пор, пока не достигали одной и той же максимальной температуры каплепадения 160°С, в то время как введение сшивающей системы проводили в "гомогенизирующей отделочной машине" при 30°С.

Сшивание проводили при 150°С в течение 20 минут.

Результаты представлены в приведенной таблице 5.

Что касается свойств данных композиций G и H в сшитом состоянии, содержащих наполнитель сажу, то из приведенных данных можно заключить, что свойства гистерезиса (при малой и большой деформациях) композиции G, соответствующей изобретению, на основе указанного линейного сополимера G, включающего блоки SBR/IR, и сажи улучшены в сравнении с соответствующими свойствами "контрольной" композиции H на основе указанного линейного сополимера SBR Н и той же самой сажи.

Из приведенных данных можно заключить, что сопротивление качению у шины, протектор которой включает композицию G, соответствующую изобретению, понижено в сравнении с соответствующим параметром для шины, протектор которой включает "контрольную" композицию H.

Изобретение относится к способу получения сополимера, используемого в резиновой смеси, сшиваемой при помощи серы, с пониженным гистерезисом в сшитом состоянии, включающего два блока, в котором один из блоков состоит из полиизопрена, а другой - из стиролдиенового эластомера, отличного от полиизопрена, и к резиновой смеси для протекторов шин. Способ получения сополимера заключается в сополимеризации одного или нескольких мономеров, включающих сопряженный диен, отличный от изопрена, при использовании каталитической системы, содержащей, по меньшей мере, один углеводородный растворитель, соединение А металла из группы IIIA, соединение В щелочноземельного металла и полимерный инициатор С, имеющий связь C-Li, который состоит из монолитиированного полиизопрена, предназначенного для образования полиизопренового блока, при этом среднечисленная молекулярная масса Mn1 указанного полиизопренового блока находится в диапазоне между 2500 и 20000 г/моль с получением сополимера, в котором другой блок, состоящий из указанного диенового эластомера, имеет среднечисленную молекулярную массу Мn2 между 65000 и 350000 г/моль и содержание транс-1,4-связей, равное или большее 70%. Технический результат - уменьшить гистерезис смесей для того, чтобы ограничить расход топлива и таким образом сохранить окружающую среду. 5 н. и 17 з.п. ф-лы, 5 табл.

на первой стадии получение указанного сокатализатора в результате проведения реакции указанных соединений металлов А и В друг с другом в указанном углеводородном растворителе, затем

на второй стадии контактирование указанного сокатализатора с полимеризационной средой, содержащей указанные сополимеризуемые мономеры (мономер), растворенные в растворителе для полимеризации, за исключением указанного полимерного инициатора С, затем

на третьей стадии взаимодействие смеси, полученной на указанной второй стадии, под действием указанного полимерного инициатора С,

и тем, что он включает впоследствии прекращение реакции полимеризации с получением указанного сополимера, функционализованного или нефункционализованного.

| Установка для деформации образцов материалов | 1988 |

|

SU1516861A1 |

| РЕГУЛЯТОР СТРУКТУРЫ РАСТРОВОГО ИЗОБРАЖЕНИЯ | 1981 |

|

SU1018521A1 |

| Поршень насоса | 1988 |

|

SU1525381A1 |

| US 5134199 A, 18.17.1992 | |||

| US 4503204 A, 05.03.1985 | |||

| Способ определения содержания химических элементов в биологических образцах | 1973 |

|

SU441485A1 |

| US 4307218 A, 22.12.1981 | |||

| Каротажный осциллограф | 1973 |

|

SU438967A1 |

| US 4302568 A, 24.10.1981 | |||

| RU 94024075 A1, 10.05.1996 | |||

| RU 2058322 A1, 20.04.1996. | |||

Авторы

Даты

2006-12-20—Публикация

2002-10-31—Подача