Изобретение относится к области подъемно-транспортного машиностроения, в частности к конструкции электропривода пружинных колодочных тормозов подъемно-транспортных машин и механизмов.

Известен электрогидравлический толкатель, состоящий из электродвигателя, работающего от него центробежного насоса, поршня со штоком, герметичного корпуса с цилиндром, заполненных рабочей жидкостью, воздушной компенсационной полости, отделенной от рабочей жидкости резиновой мембраной или заключенной в резиновую фасонную деталь (патент ФРГ №2929442, 29.01.1981).

Недостатком данного толкателя является низкий ресурс работы деформируемых в процессе эксплуатации толкателей резиновых мембран или фасонных деталей в среде рабочей жидкости в широком диапазоне рабочих температур (от -60 до 100°С). Кроме этого, следует отметить, что воздух, попадающий в рабочую жидкость при ее заливке в корпус толкателя или в результате разгерметизации уплотнения мембран и фасонных деталей в процессе эксплуатации, скапливается в насосе, что может привести к потере работоспособности толкателя - уменьшению развиваемого усилия, увеличению времени срабатывания, снижению срока службы рабочей жидкости (см. Башта Т.М., Руднев С.С., Некрасов Б.Б., Байбаков О.В., Кирилловский Ю.Л. Гидравлика, гидравлические машины и гидравлические приводы. Москва. Машиностроение, 1970, с.227-231 или Башта Т.М. Расчеты и конструкции самолетных гидравлических устройств. Москва. Оборонгиз, с.27-37).

Наиболее близким техническим решением, выбранным в качестве прототипа, является электрогидравлический толкатель, содержащий реверсируемый приводной электродвигатель, установленный на его щите корпус насоса, рабочее колесо с радиальными лопастями, закрепленное на приводном валу электродвигателя, расположенный над щитом электродвигателя корпус с цилиндрической внутренней поверхностью, верхнюю крышку корпуса со ступицей и заливным отверстием, поршень с дренажным отверстием в центре поршня, шток поршня, проходящий через ступицу крышки корпуса, цилиндр, расположенный в корпусе с эксцентриситетом, равным половине разности внутреннего диаметра корпуса и наружного диаметра цилиндра, образованные боковой поверхностью корпуса и цилиндром каналы, соединяющие полость под корпусом насоса с полостью надпоршневого пространства, отражающий свод, находящийся над верхним торцем цилиндра, состоящий из отражающего выступа на боковой стенке корпуса с внутренним диаметром расточки не менее наружного диаметра цилиндра и диффузором, размещенным в указанной расточке выступа и закрепленным на ступице верхней крышки корпуса, рабочую жидкость, заполняющую корпус до нижнего уровня бобышки заливного отверстия, расположенного выше отражающего свода, воздушную компенсационную полость, находящуюся между уровнем рабочей жидкости и верхней крышкой корпуса, дренажное отверстие в ступице верхней крышки корпуса, соединяющее кольцевую полость под манжетным уплотнением штока с воздушной компенсационной полостью (см. Александров М.П. Тормоза подъемно-транспортных машин. Москва. Машгиз, 1976, с.61-67, рис.2.6. или Гусельников Э.М., Ротт В.Ф. Электрогидравлические толкатели. Москва. Энергия, 1968, с.21-27, рис.3).

Недостатком этого толкателя является дополнительное сопротивление со стороны отражающего свода на пути поднимающихся в компенсационную полость газовых пузырьков, отсепарированных из растворенного в рабочей жидкости воздуха при вращении рабочей жидкости в центральной части под поршнем, что при последующих циклах включения - отключения толкателя приводит к смешиванию потоков рабочей жидкости с газовыми пузырьками, увеличивает время подъема штока толкателя, сокращает срок службы рабочей жидкости.

Задачей изобретения является уменьшение времени подъема штока толкателя и увеличение срока службы рабочей жидкости.

Задача решается тем, что в электрогидравлическом толкателе, содержащем реверсируемый приводной двигатель, установленный на его щите корпус насоса, рабочее колесо с радиальными полостями, закрепленное на приводном валу электродвигателя, расположенный над щитом электродвигателя корпус со ступицей и заливным отверстием в верхней части корпуса, поршень с дренажным отверстием в центре поршня, шток поршня, проходящий через ступицу верхней части корпуса, размещенный на ребрах внутренней поверхности корпуса цилиндр, образованные боковой поверхностью и ребрами корпуса и цилиндром каналы, соединяющие полость под корпусом насоса с полостью надпоршневого пространства, отражающий свод, находящийся над верхним торцом цилиндра, рабочую жидкость, заполняющую корпус до уровня, расположенного выше отражающего свода, воздушную компенсационную полость, находящуюся между уровнем рабочей жидкости и верхней частью корпуса, дренажное отверстие в ступице верхней части корпуса, соединяющее кольцевую полость под манжетным уплотнением штока с воздушной компенсационной полостью, согласно изобретению корпус выполнен ступенчато-цилиндрическим, ступени корпуса толкателя выполнены соосно друг с другом и с цилиндром, внутренний диаметр верхней ступени корпуса не превышает диаметр поршня, а отражающий свод над верхним торцем цилиндра оформлен кольцевым переходом от верхней ступени к нижней ступени корпуса таким образом, что касательная к образующей свода в месте выхода соединительных каналов в надпоршневое пространство направлена вовнутрь цилиндра, при этом площадь проходных сечений каналов под сводом превышает площадь кольцевого зазора между цилиндром и боковой стенкой корпуса, а соединительные каналы равномерно расположены по периметру цилиндра.

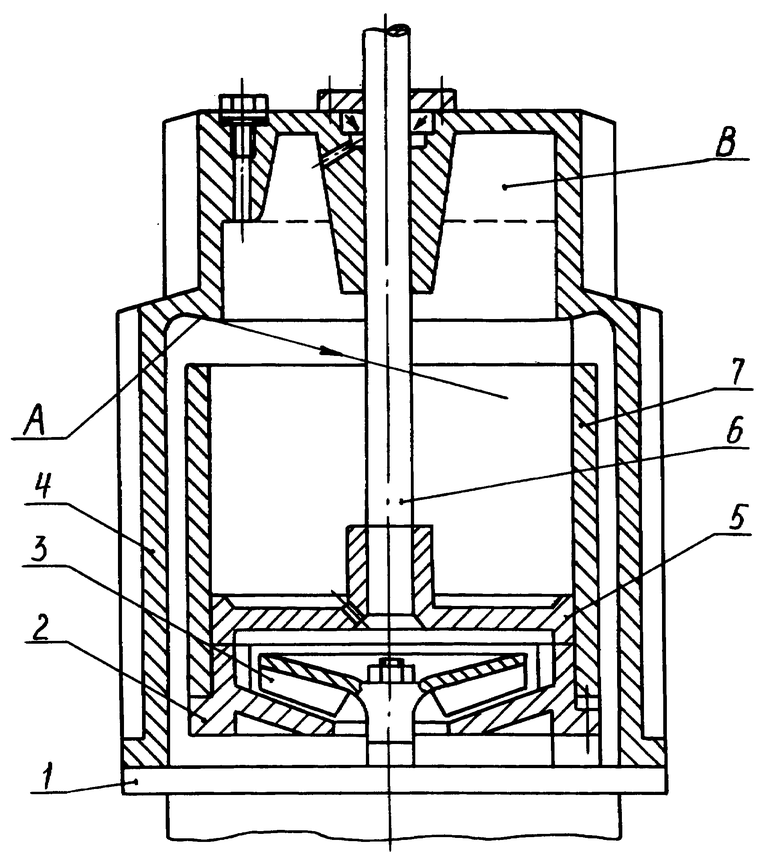

Сущность изобретения поясняется чертежом, на котором показан разрез электрогидравлического толкателя, электродвигатель выключен.

Электрогидравлический толкатель содержит реверсируемый приводной двигатель 1, установленный на его щите корпус насоса 2, рабочее колесо 3 с радиальными полостями, закрепленное на приводном валу электродвигателя 1, расположенный над щитом электродвигателя 1 корпус 4 со ступицей и заливным отверстием в верхней части корпуса, поршень 5 с дренажным отверстием в центре поршня 5, шток 6 поршня 5, проходящий через ступицу верхней части корпуса 4, размещенный на ребрах внутренней поверхности корпуса 4 цилиндр 7, образованные боковой поверхностью и ребрами корпуса 4 и цилиндром 7 каналы, соединяющие полость под корпусом насоса 2 с полостью надпоршневого пространства, отражающий свод А, находящийся над верхним торцом цилиндра 7, рабочую жидкость, заполняющую корпус 4 до уровня, расположенного выше уровня свода А, воздушную компенсационную полость В, находящуюся между уровнем рабочей жидкости и верхней частью корпуса 4, дренажное отверстие, соединяющее кольцевую полость под манжетным уплотнителем штока 6 с воздушной компенсационной полостью В. Корпус 4 выполнен ступенчато-цилиндрическим, ступени корпуса 4 выполнены соосно друг с другом и с цилиндром 7, внутренний диаметр верхней ступени корпуса 4 не превышает диаметра поршня 5, а отражающий свод А выполнен кольцевым переходом от верхней ступени к нижней ступени корпуса 4 таким образом, что касательная к образующей свода А в месте выхода соединительных каналов в надпоршневое пространство направлена вовнутрь цилиндра 7, при этом площадь проходных сечений каналов под сводом А превышает площадь кольцевого зазора между цилиндром 7 и боковой стенкой корпуса 4, а соединительные каналы равномерно расположены по периметру цилиндра 7.

Электрогидравлический толкатель работает следующим образом. В исходном положении поршень 5 со штоком 6 находятся в нижнем положении. При включении электродвигателя 1 рабочее колесо 3 начинает вращаться и создает избыточное давление под поршнем 5. Так как рабочее колесо 3 имеет радиальные лопасти, то это обеспечивает независимость напора, создаваемого насосом, от направления вращения вала электродвигателя 1. Давление рабочей жидкости перемещает поршень 5 со штоком 6 вверх. При этом рабочая жидкость из пространства над поршнем 5 перетекает по каналам между цилиндром 7 и корпусом 4 к входному отверстию корпуса насоса 2 и далее по межлопастным каналам рабочего колеса 3 в пространство под поршень 5. После достижения поршнем 5 верхнего положения и прекращения его движения подача насоса снижается почти до нулевого значения. Практически же, из-за наличия в гидравлической системе потерь, подача имеет некоторое значение, то есть насос в этом режиме работает на поддержание напора при очень малой подаче и на покрытие гидравлических потерь.

При работе насоса в данном режиме вращающаяся под поршнем 5 рабочая жидкость под действием центробежных сил сепарируется, в центральной части под поршнем скапливаются и через дренажное отверстие поршня 5 удаляются газовые пузырьки воздуха, растворенного в рабочей жидкости.

При отключении электродвигателя 1 рабочее колесо 3 затормаживается, давление рабочей жидкости под поршнем 5 уменьшается, и поршень 5 под действием собственного веса и внешней нагрузки, действующей на штоке 6 со стороны тормозного устройства (на чертеже не показано), опускается в исходное положение. При опускании поршня 5 рабочая жидкость из-под него перетекает через межлопастные каналы лопастей рабочего колеса 3, входное отверстие корпуса насоса 2, каналы между цилиндром 7 и корпусом 4 в пространство над поршнем.

В предлагаемой конструкции толкателя при включении электродвигателя 1 и подъеме поршня 5 потоки рабочей жидкости из надпоршневого пространства в соединительные каналы симметричны и не вызывают смешивания рабочей жидкости с воздухом компенсационной полости А, при этом рабочая жидкость не перекрывает дренажное отверстие, соединяющее кольцевую полость под манжетным уплотнением штока 6 с полостью В. В верхнем положении поршня 5 (электродвигатель 1 включен) газовые пузырьки воздуха из дренажного отверстия поршня 5 беспрепятственно поднимаются в воздушную компенсационную полость В и при последующих циклах включения - отключения не смешиваются с рабочей жидкостью.

При обратном ходе поршня 5 симметричные потоки рабочей жидкости со скоростью, не превышающей их скорость в зазоре между корпусом 4 и цилиндром 7, направлены вовнутрь цилиндра 7 и также не вызывают смешивания рабочей жидкости с воздухом, при этом обеспечивается стабильность времени срабатывания толкателя и повышение срока службы рабочей жидкости.

Эффективность предлагаемого технического решения проверена при сравнительных испытаниях на опытных электрогидравлических толкателях с развиваемым усилием 2500 Н, ходом штока 90 мм, при частоте включений 720 вкл/ч, ПВ 60%. На опытном образце с конструктивной схемой по предлагаемому техническому решению развиваемое усилие и время подъема штока, определенные при первом включении после 15-20 включений (при температуре рабочей жидкости 20°С), практически не отличались друг от друга. На опытном же образце с конструктивной схемой прототипа, время подъема штока после 15-20 циклов включения (при температуре рабочей жидкости 20°С) увеличилось по сравнению с временем подъема при первом включении на 30-40%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ТОЛКАТЕЛЬ | 1999 |

|

RU2158857C1 |

| Электрогидравлический толкатель | 1980 |

|

SU1104621A1 |

| Гидравлический вибромолот | 1987 |

|

SU1435709A2 |

| ПРОБООТБОРНИК ДЛЯ ВЫСОКОВЯЗКОЙ НЕФТИ | 2014 |

|

RU2573658C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД | 2012 |

|

RU2504695C1 |

| УСТРОЙСТВО ДЛЯ ВОЗДЕЙСТВИЯ НА ПРИЗАБОЙНУЮ ЗОНУ СКВАЖИН | 1999 |

|

RU2175719C2 |

| АВТОНОМНЫЙ ГИДРОПРИВОД-БЛОК ЭЛЕКТРОГИДРАВЛИЧЕСКИХ РУЛЕВЫХ МАШИН | 2004 |

|

RU2261195C1 |

| ПОГРУЖНОЙ ОБЪЕМНЫЙ НАСОС | 2015 |

|

RU2600830C1 |

| ПОГРУЖНОЙ ОБЪЕМНЫЙ НАСОС | 2015 |

|

RU2600840C1 |

| Устройство для глубокой перфорации скважины | 2020 |

|

RU2745088C1 |

Изобретение относится к области подъемно-транспортного машиностроения, в частности к конструкции пружинных колодочных тормозов. Толкатель содержит корпус (К) с дренажным отверстием в центре, электродвигатель, корпус насоса, рабочее колесо на валу электродвигателя, шток поршня, цилиндр (Ц). Толкатель имеет каналы, соединяющие полость под К с полостью надпоршневого пространства, и отражающий свод (ОС) над верхним торцем Ц. Рабочая жидкость заполняет К до уровня выше ОС. Над уровнем жидкости выполнена воздушная компенсационная полость. К выполнен ступенчато-цилиндрическим. Ступени К соосны друг с другом и с Ц. Внутренний диаметр верхней ступени не превышает диаметр поршня, а ОС над верхним торцем Ц оформлен кольцевым переходом от верхней ступени к нижней ступени К так, что касательная к ОС в месте выхода соединительных каналов в надпоршневое пространство направлена вовнутрь Ц. Площадь проходных сечений каналов под ОС превышает площадь кольцевого зазора между Ц и боковой стенкой К. Соединительные каналы равномерно расположены по периметру Ц. Изобретение направлено на уменьшение времени подъема штока толкателя и увеличение срока службы рабочей жидкости. 1 ил.

Электрогидравлический толкатель, содержащий реверсируемый приводной двигатель, установленный на его щите корпус насоса, рабочее колесо с радиальными лопастями, закрепленное на приводном валу электродвигателя, расположенный над щитом электродвигателя корпус со ступицей и заливным отверстием в верхней части корпуса, поршень с дренажным отверстием в центре поршня, шток поршня, проходящий через ступицу верхней части корпуса, размещенный на ребрах внутренней поверхности корпуса цилиндр, образованные боковой поверхностью и ребрами корпуса и цилиндром каналы, соединяющие полость под корпусом насоса с полостью надпоршневого пространства, отражающий свод, находящийся над верхним торцом цилиндра, рабочую жидкость, заполняющую корпус до уровня, расположенного выше отражающего свода, воздушную компенсационную полость, находящуюся между уровнем рабочей жидкости и верхней частью корпуса, дренажное отверстие в ступице верхней части корпуса, соединяющее кольцевую полость под манжетным уплотнением штока с воздушной компенсационной полостью, отличающийся тем, что корпус выполнен ступенчато-цилиндрическим, ступени корпуса выполнены соосно друг с другом и с цилиндром, внутренний диаметр верхней ступени корпуса не превышает диаметра поршня, а отражающий свод над верхним торцом цилиндра оформлен кольцевым переходом от верхней ступени корпуса к нижней ступени корпуса таким образом, что касательная к образующей свода в месте выхода соединительных каналов в надпоршневое пространство направлена вовнутрь цилиндра, при этом площадь проходных сечений каналов под сводом превышает площадь кольцевого зазора между цилиндром и боковой стенкой корпуса, а соединительные каналы равномерно расположены по периметру цилиндра.

| АЛЕКСАНДРОВ М.П | |||

| Тормоза подъемно-транспортных машин | |||

| - М.: Машгиз, 1976, с.61-67, рис.2.6 | |||

| Электрогидравлический толкатель для привода колодочных тормозов | 1987 |

|

SU1610159A1 |

| RU 2051862 C1, 10.01.1996 | |||

| КОЛОДОЧНЫЙ ТОРМОЗ | 1999 |

|

RU2162437C1 |

| DE 2929442 A, 29.01.1981 | |||

| Способ модифицирования стали | 1987 |

|

SU1470777A1 |

Авторы

Даты

2006-12-20—Публикация

2005-04-28—Подача