Изобретение относится к теплоэнергетике и может быть использовано в процессах утилизации теплоты продуктов сгорания углеводородных топлив (дымовых газов).

Известен способ охлаждения дымовых газов путем приведения их в непосредственный контакт с жидким теплоносителем, например водой, диспергированным для увеличения поверхности контакта на твердых насадках или в виде мелких капель [Галустов B.C. Прямоточные распылительные аппараты в теплоэнергетике. М., Энергоатомиздат, 1989, с.25].

Недостатком этого способа является невозможность утилизации теплоты парообразования водяного пара, образовавшегося при сгорании углеводородного топлива. При контакте продуктов сгорания с водой последнюю можно нагреть только до температуры мокрого термометра, соответствующей насыщенному состоянию пара в продуктах сгорания, но конденсации пара, содержащегося в продуктах сгорания, в таком процессе не происходит.

Известен способ осушки и утилизации теплоты продуктов сгорания углеводородных топлив путем их охлаждения в контакте с водой при повышенном давлении [Зысин В.А. Комбинированные парогазовые установки и циклы. М.-Л., Госэнергоиздат, 1962, с.149-152].

Этим способом можно практически полностью утилизовать теплоту парообразования водяного пара, содержавшегося в продуктах сгорания, но недостатком этого способа является необходимость совершения работы для повышения давления продуктов сгорания, т.е. утилизация теплоты парообразования водяного пара происходит за счет работы теплового насоса, преобразующего механическую работу в теплоту.

Наиболее близким является способ осушки и охлаждения продуктов сгорания, включающий нагрев, выпаривание и охлаждение раствора соли металла в воде, абсорбцию водяного пара охлажденным раствором из продуктов сгорания, охлаждение последних с передачей теплоты теплоносителю и возврат разбавленного после абсорбции водяного раствора для его нагревания и выпаривания [Андреев Е.И. Расчет тепло- и массообмена. Л., Энергоатомиздат, 1985, с.150].

В этом способе для осушки продуктов сгорания используются абсорбционный тепловой насос открытого цикла, для работы которого необходимо подводить теплоту от внешнего источника, что является недостатком этого способа.

Основной технической задачей, на решение которой направлено предлагаемое изобретение, является осушка и охлаждение продуктов сгорания углеводородных топлив без использования внешних источников теплоты.

Техническим результатом при использовании изобретения является обеспечение возможности использования теплоты продуктов сгорания, в том числе, и теплоты парообразования содержащегося в них водяного пара, например, в системах теплоснабжения.

Дополнительным техническим результатом, достигаемым предлагаемым изобретением, является повышение, без использования внешних источников теплоты, температуры теплоносителя, которому передают теплоту от продуктов сгорания, в том числе и теплоту парообразования содержащихся в них водяного пара.

Заявленный результат достигается тем, что в абсорбционном способе осушки и охлаждения продуктов сгорания углеводородных топлив, включающем нагрев, выпаривание и охлаждение раствора соли металла в воде, абсорбцию водяного пара охлажденным раствором из продуктов сгорания, охлаждение последних с передачей теплоты теплоносителю и возврат разбавленного после абсорбции водяного раствора для его нагревания и выпаривания, разбавленный раствор нагревают с передачей теплоты от продуктов сгорания к раствору, водяной пар, образующийся при выпаривании раствора, конденсируют с передачей теплоты парообразования воды теплоносителю, абсорбцию водяного пара из продуктов сгорания проводят в их контакте с раствором при одновременной передаче теплоты абсорбции теплоносителю, и, соответственно, охлаждении разбавленного раствора, а выпаренный раствор охлаждают разбавленным раствором, возвращающимся для его нагревания.

Дополнительный к основному технический результат достигается тем, что для абсорбции водяного пара из продуктов сгорания используют раствор хлорида кальция или смеси хлорида кальция и хлорида лития. К хлориду кальция или смеси хлоридов кальция и лития добавляют нитраты металлов. Продукты сгорания охлаждают с передачей теплоты теплоносителю дважды - до и после абсорбции из них водяного пара раствором. При охлаждении продуктов сгорания с передачей теплоты теплоносителю до абсорбции из них водяного пара раствором температуру продуктов сгорания понижают до значения, меньшего температуры мокрого термометра, соответствующего насыщенному состоянию водяного пара в продуктах сгорания, при этом часть водяного пара, содержащегося в продуктах сгорания, конденсируют и отделяют конденсат от продуктов сгорания. Передачу теплоты теплоносителю с его нагревом выполняют последовательно: сначала теплоноситель нагревают при охлаждении продуктов сгорания после абсорбции из них водяного пара раствором, затем его нагревают при охлаждении продуктов сгорания до абсорбции из них водяного пара раствором и частичной конденсации водяного пара из продуктов сгорания, затем теплоноситель нагревают при передаче к нему теплоты абсорбции, затем теплоноситель нагревают при передаче к нему теплоты парообразования конденсирующегося пара, полученного при выпаривании раствора. При последовательном нагревании теплоносителя во всех процессах теплопередачи поддерживают положительный теплоперепад от продуктов сгорания или их смеси с раствором к теплоносителю путем регулирования расходов теплоносителя и раствора, а также состава последнего, и при заданной начальной температуре теплоносителя достигают максимально возможной его конечной температуры, при которой сохраняется положительный теплоперепад во всех процессах теплопередачи от продуктов сгорания или их смеси с раствором к теплоносителю. В качестве теплоносителя используют оборотную воду системы отопления или горячего водоснабжения.

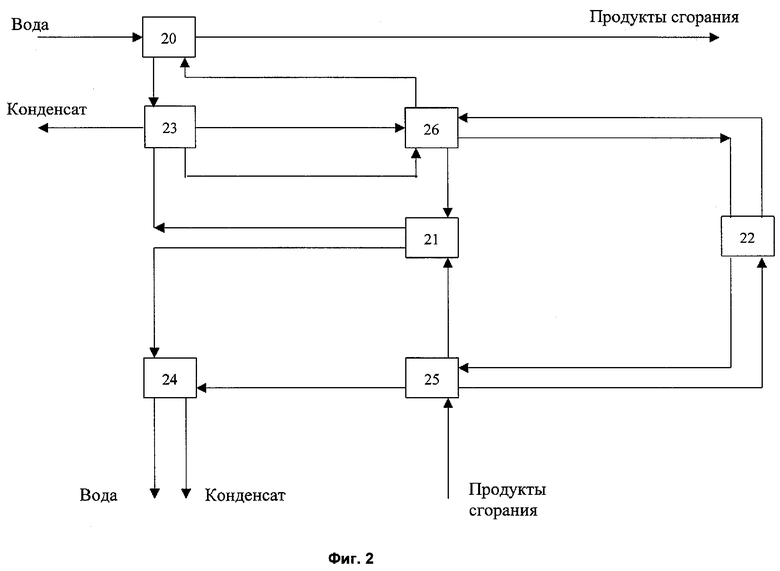

На фиг.1 изображена TS-диаграмма тепловых и термохимических процессов, происходящих при реализации предлагаемого способа.

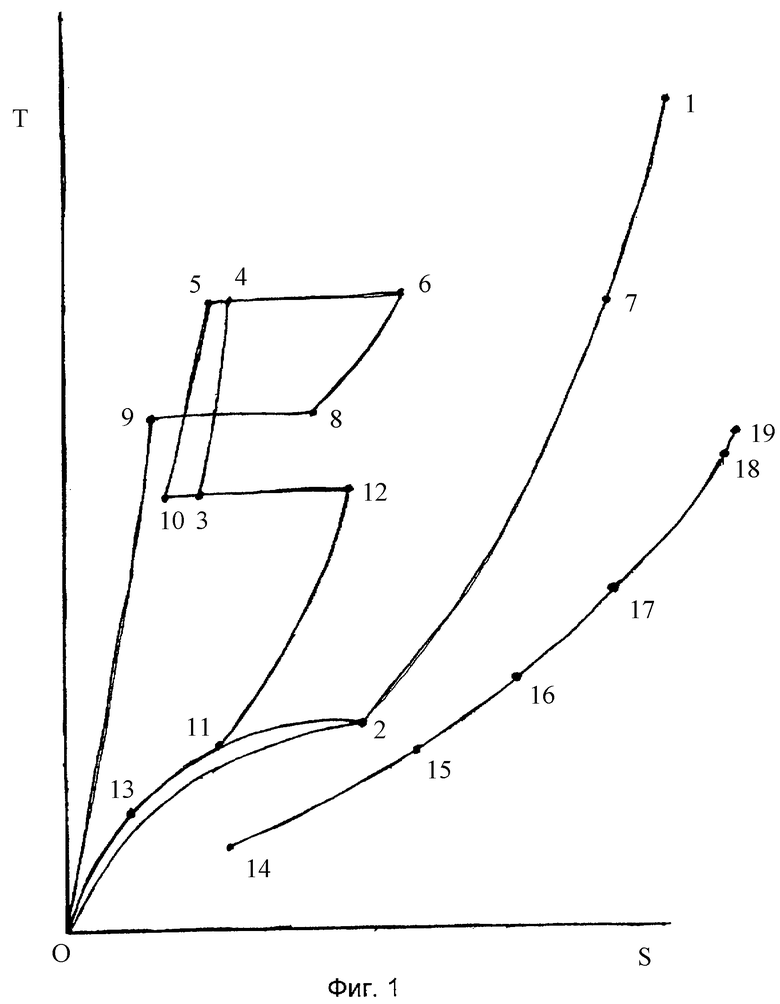

На фиг.2 представлена схема устройства для реализации заявленного способа.

Способ может быть реализован с помощью набора поверхностных и контактных тепломассообменников, позволяющих выполнить все действия над рабочими телами согласно формуле изобретения. Порядок выполнения этих действий поясняется с помощью TS-диаграммы процессов тепломассообмена.

На фиг.1 использованы следующие обозначения: Т - температура, S - энтропия, арабские цифры, указывающие начало и конец отдельных процессов.

Продукты сгорания углеводородного топлива, содержащие водяной пар, можно принципиально охладить в изобарном процессе 1-2-0 от их начальной температуры, соответствующей точке 1, до температуры окружающей среды, соответствующей точке 0. При этом в процессе 1-2 теплоемкость продуктов сгорания будет постоянной. В точке 2 температура продуктов сгорания достигнет значения «температуры мокрого термометра», соответствующего состоянию насыщения водяного пара, содержащегося в продуктах сгорания.

В процессе 2-0 водяной пар будет конденсироваться, и продукты сгорания будут превращаться в газожидкостную смесь. Из-за этого теплоемкость продуктов сгорания в процессе 2-0 будет переменной и всегда существенно больше, чем в процессе 1-2. Например, при стехиометрическом сгорании метана в воздухе образуется смесь азота, углекислого газа и водяного пара, для которой значение температуры мокрого термометра равно 347,5 К. Теплоемкость этой смеси в процессе 1-2 равна 38,6 Дж/моль, а в процессе 2-0 вблизи точки 2 теплоемкость будет равна 334 Дж/моль и по мере охлаждения газа будет уменьшаться до значения 25 Дж/моль в точке 0.

Поэтому для реализации принципиально возможного изобарного охлаждения продуктов сгорания в процессе 1-2-0 необходимо изменять (почти в 10 раз) теплоемкость рабочего тела, которому передается теплота от продуктов сгорания. Согласно предлагаемому изобретению необходимого изменения теплоемкостей рабочих тел, принимающих теплоту от продуктов сгорания, достигают следующим образом.

Водный раствор хлорида металла нагревают в процессе 3-4 и выпаривают в процессах 4-5 и 5-6, например, при постоянном давлении. Точке 6 на TS-диаграмме соответствует чистый перегретый водяной пар, выделяющийся из раствора, а точке 5 - раствор с концентрацией хлорида металла большей, чем в точке 3. Теплоту для выпаривания раствора передают в помощью поверхностного теплообменника от продуктов сгорания, которые при этом изобарно охлаждаются в процессе 1-7.

Водяной пар, выделившийся из раствора, изобарно охлаждают в процессе 6-8, затем изобарно-изотермически конденсируют в процессе 8-9, а конденсат изобарно охлаждают в процессе 9-0. Теплоту, выделившуюся в процессах 6-8-9-0, передают с помощью поверхностного теплообменника теплоносителю. Концентрированный раствор изобарно охлаждают в процессе 5-10 с передачей теплоты с помощью поверхностного теплообменника к разбавленному раствору, нагреваемому в процессе 3-4.

Концентрированный раствор приводят в непосредственный контакт с продуктами сгорания и абсорбируют из них водяной пар. Для этого продукты сгорания изобарно охлаждают с помощью поверхностного теплообменника с передачей теплоты теплоносителю в процессе 7-2. В процессе 2-11 из продуктов сгорания абсорбцией удаляется водяной пар, который сначала нагревается в контакте с раствором в процессе 11-12, затем поглощается раствором в процессе 12-3. Раствор при этом разбавляется водой в процессе 10-3 и возвращается для нагревания в процессе 3-4.

При абсорбции водяного пара раствором выделяется теплота и для того, чтобы раствор не нагревался, а процессы 12-3 и 10-3 были близки к изотермическим, теплоту абсорбции передают с помощью поверхностного теплообменника от газожидкостной смеси (раствор в контакте с продуктами сгорания) теплоносителю.

После абсорбции пара из продуктов сгорания последние охлаждают с помощью поверхностного теплообменника в процессе 11-13 с передачей теплоты теплоносителю. При этом водяной пар, оставшийся в продуктах сгорания после его абсорбции раствором, частично конденсируется на поверхности теплообменника. Конденсат отделяют от продуктов сгорания, например, давая ему стечь по вертикальной гидрофильной поверхности теплообменника в сборник конденсата.

Теплоноситель с начальной температурой, соответствующей точке 14 на TS-диаграмме, нагревают изобарно с постоянной теплоемкостью сначала в процессе 14-15 с передачей теплоты от процесса 11-13, затем - в процессе 15-16 с передачей теплоты от процесса 7-2, затем - в процессе 16-17 с передачей теплоты от процесса 12-3, затем - в процессе 17-18 с передачей теплоты от процесса 8-9 и, наконец, нагревают в процессе 18-19 с передачей теплоты от процесса 6-8. Конечная температура теплоносителя в точке 19 будет максимально возможной, так как вся теплота, отнятая от продуктов сгорания в процессах 1-7-2-11-13, будет передана теплоносителю.

Для того чтобы теплопередача в поверхностных теплообменниках, с помощью которых нагревают теплоноситель, была возможной, в них надо поддерживать положительный теплоперепад от продуктов сгорания, их смеси с раствором и чистого водяного пара к теплоносителю.

Положительный теплоперепад в процессах передачи теплоты теплоносителю обеспечивается путем регулирования его расхода и, соответственно, его теплоемкости. С этой целью регулируют расход раствора в процессах 3-4 и 5-10, а также состав раствора.

При выпаривании раствора в процессах 4-5 и 4-6 температура пара в точке 6 зависит от давления и состава раствора. Например, при выпаривании при атмосферном давлении раствора хлорида кальция температура в точке 6 может лежать в диапазоне 373-426 К [Нестеренко А.В. Основы термодинамических расчетов вентиляции и кондиционирования воздуха. М., «Высшая школа», 1965, с.260]. Смеси растворов хлорида кальция и лития с добавлением нитратов металлов могут иметь температуру кипения при атмосферном давлении большую, чем у растворов хлорида кальция [Орехов И.И., Тимофеевский Л.С., Караван С.В. Абсорбционные преобразователи теплоты. Л., «Химия», 1989, с.203-207].

Поэтому, изменяя состав раствора, можно изменять температуру в точке 6 и, соответственно, в точке 7 на изобаре охлаждения продуктов сгорания, то есть можно изменять количество теплоты, передаваемой от продуктов сгорания к теплоносителю, посредством процессов конденсации пара 8-9 и абсорбции 12-3.

Температуру в процессе абсорбции 12-3 можно изменять путем изменения состава раствора при заданном значении парциального давления водяного пара в продуктах сгорания в точке 11 (или переменном давлении водяного пара в процессе 2-11).

Регулируя состав раствора, его расход и расход теплоносителя, можно обеспечить положительный теплоперепад от процессов 6-8-9 и 12-3 к теплоносителю для достижения максимально возможной его конечной температуры. Конечная температура продуктов сгорания и, соответственно, содержания пара в них будет определяться начальной температурой теплоносителя в точке 14 на TS-диаграмме.

Нагретый теплоноситель, например воду, можно использовать для отопления или горячего водоснабжения.

Таким образом, предлагаемый способ обеспечивает охлаждение и осушку продуктов сгорания углеводородных топлив с передачей теплоты теплоносителю без использования внешних источников теплоты.

На фиг.2 представлена схема устройства для конкретного использования способа при осушке и охлаждении продуктов сгорания, выходящих из парогазовой энергетической установки и имеющих температуру 200°С и следующий состав в массовых долях: азот 0,64, аргон 0,01, кислород 0,11, углекислый газ 0,06, водяной пар 0,19. Отношение массы водяного пара к массе сухих газов в продуктах сгорания равно 0,234.

Устройство содержит поверхностные газожидкостные теплообменники 20 и 21, снабженные входами и выходами для воды и продуктов сгорания, поверхностный жидкостный теплообменник 22, снабженный входами и выходами для крепкого и слабого растворов хлорида кальция, поверхностный конденсатор 23, снабженный входами и выходами для воды и продуктов сгорания, а также выходом для конденсата, поверхностный конденсатор 24, снабженный входом и выходом для воды, а также входом для пара и выходом для конденсата, выпарной аппарат 25, снабженный входом и выходом для продуктов сгорания, входом для слабого раствора хлорида кальция, выходом для крепкого раствора и выходом для пара, контактный аппарат 26 со встроенным в него поверхностным теплообменником, причем аппарат 26 снабжен входами и выходами для продуктов сгорания и воды, а также выходом для слабого раствора хлорида кальция и входом для крепкого раствора.

Теплообменник 20, конденсатор 23, аппарат 26, теплообменник 21 и конденсатор 24 соединены последовательно своими выходами и входами для воды. Теплообменник 20, аппарат 26, конденсатор 23, теплообменник 21 и выпарной аппарат 25 соединены последовательно своими выходами и входами для продуктов сгорания. Выпарной аппарат 25 соединен своим выходом для пара со входом для пара конденсатора 24. Выход для крепкого раствора и вход для слабого раствора хлорида кальция выпарного аппарата 25 соединены через теплообменник 22 с контактным аппаратом 26.

Контактный аппарат 26 со встроенным в него поверхностным теплообменником может быть выполнен, например, в виде прямоточного распылительного аппарата со вторым закрытым контуром [Галустов B.C. Прямоточные распылительные аппараты в теплоэнергетике. М.: Энергоиздат, 1989, с.171-180].

В конкретном примере использования способа технический результат, а именно обеспечение возможности использования теплоты продуктов сгорания, в том числе и теплоты парообразования содержащегося в них водяного пара, в системах теплоснабжения с помощью устройства, схема которого представлена на фиг.2, достигается следующим образом.

Продукты сгорания охлаждаются в аппарате 25 от начальной температуры 200 до 140°С на выходе аппарата 25. Отношение массы пара к массе сухих газов в продуктах сгорания при этом не меняется.

Теплоту от продуктов сгорания в выпарном аппарате 25 передают раствору хлористого кальция для его изобарно-изотермического выпаривания. Затем продукты сгорания последовательно охлаждают в теплообменнике 21 до температуры 80°С и в конденсаторе 23 до температуры 50°С с понижением отношения массы пара к массе газов до 0,086. Затем в контактном аппарате 26 водяной пар из продуктов сгорания абсорбируется раствором хлорида кальция. При этом отношение массы пара к массе сухих газов уменьшается до 0,058, а температура продуктов сгорания увеличивается до 77°С. Теплота абсорбции пара раствором частично передается продуктам сгорания, частично воде, охлаждающей аппарат 26 с помощью встроенного поверхностного теплообменника. Далее продукты сгорания охлаждают в теплообменнике 20 и с температурой 50°С и отношением массы пара к массе сухих газов 0,058 выбрасывают в атмосферу.

Оборотную воду из сети теплоснабжения (теплоноситель) с расходом 430 кг/с и температурой 46°С последовательно нагревают в теплообменнике 20 до температуры 46°С, в конденсаторе 23 до 65,8°С, в контактном аппарате 26 до 68,4°С, в теплообменнике 21 до 72,7°С и конденсаторе 24 до 76,1°С. При этом во всех аппаратах поддерживают положительный теплоперепад от продуктов сгорания к нагреваемой воде путем регулирования расходов теплоносителя и раствора, а также состава последнего, и при заданной начальной температуре теплоносителя достигают максимально возможной его конечной температуры, при которой сохраняется положительный теплоперепад во всех процессах теплопередачи от продуктов сгорания или их смеси с раствором к теплоносителю. Конденсат, образующийся из пара в конденсаторе 23 с температурой 66°С и расходом 12,7 кг/с, и в конденсаторе 24 с температурой 76,1°С и расходом 2,5 кг/с можно смешать с водой, используемой для теплоснабжения, или использовать для подпитки водой парогазовой установки. В контактный аппарат 26 подают крепкий раствор хлористого кальция с массовым содержанием соли 0,55, расходом 25 кг/с и температурой 95°С. В этом аппарате раствор абсорбирует 2,5 кг/с водяного пара из продуктов сгорания и при этом разбавляется до массового содержания соли 0,5 и охлаждается до температуры 70°С. Охлажденный слабый (разбавленный) раствор хлористого кальция в теплообменнике 22 нагревают до температуры 108°С и при этом охлаждают крепкий раствор от температуры 140°С до tv1=95°C. В аппарате 25 слабый раствор выпаривают при атмосферном давлении и температуре 140°С до массового содержания соли 0,55 и выводят из аппарата 25 с температурой 140°С в теплообменник 22 и далее в контактный аппарат 26. Пар, выделяющийся при выпаривании раствора, с расходом 2,5 кг/с, температурой 140°С и давлением 0,1 МПа подают в конденсатор 24, где он охлаждается сначала до температуры 100°С, затем конденсируется. Конденсат далее водой охлаждают до температуры 80°С.

Таким образом, воде, используемой для теплоснабжения, передают 53900 кВт теплоты от продуктов сгорания. При этом из продуктов сгорания удаляют (конденсируют и абсорбируют) 15,2 кг/с водяного пара, а теплоту парообразования этого пара передают воде.

Воду с температурой 76,1°С можно использовать в локальных системах теплоснабжения, например для горячего водоснабжения, или после дополнительного подогрева от других источников теплоты подавать в сети теплоснабжения городов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НИТРАТА АММОНИЯ | 2011 |

|

RU2558112C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАУСТИЧЕСКОЙ СОДЫ ИЗ ЭЛЕКТРОЛИТИЧЕСКОЙ ЩЕЛОЧИ | 2009 |

|

RU2421399C1 |

| УСТАНОВКА ДЛЯ ОСУШКИ ГАЗОВ | 1998 |

|

RU2140808C1 |

| СПОСОБ ТЕПЛОХЛАДОСНАБЖЕНИЯ С ПРИМЕНЕНИЕМ АБСОРБЦИОННОГО ТЕРМОТРАНСФОРМАТОРА С ДВУХСТУПЕНЧАТОЙ АБСОРБЦИЕЙ | 2020 |

|

RU2755501C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ АБСОРБЦИОННОЙ СУШКИ ПИЩЕВОЙ ПРОДУКЦИИ | 2022 |

|

RU2784130C1 |

| СПОСОБ ОСУШКИ ГАЗОВ | 1993 |

|

RU2046642C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ | 2011 |

|

RU2580919C2 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2011 |

|

RU2558113C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АММИАКА ИЗ ПРОДУВОЧНЫХ ГАЗОВ | 2008 |

|

RU2372568C1 |

| СПОСОБ РАБОТЫ ПАРОГАЗОВОЙ УСТАНОВКИ | 2013 |

|

RU2561770C2 |

Изобретение относится к теплоэнергетике и может быть использовано в процессах утилизации теплоты продуктов сгорания углеводородных топлив. Абсорбционный способ осушки и охлаждения дымовых газов включает абсорбцию водяного пара из дымовых газов охлажденным раствором соли металла в воде, охлаждение продуктов сгорания с передачей теплоты теплоносителю и возврат разбавленного после абсорбции раствора для его нагревания, выпаривания и охлаждения. До абсорбции продукты сгорания охлаждают с передачей теплоты теплоносителю и с частичной конденсацией из продуктов сгорания водяного пара. Абсорбцию проводят с передачей теплоты абсорбции теплоносителю и охлаждением разбавленного раствора. Разбавленный раствор нагревают с передачей теплоты от продуктов сгорания. Водяной пар, образующийся при выпаривании разбавленного раствора, конденсируют с передачей теплоты парообразования воды теплоносителю. Выпаренный раствор охлаждают разбавленным раствором, возвращающимся для его нагревания. Теплоноситель нагревают сначала при охлаждении продуктов сгорания после абсорбции, затем при охлаждении продуктов сгорания до абсорбции, затем на стадии абсорбции и на стадии конденсации водяного пара, образующегося при выпаривании разбавленного раствора. Изобретение позволяет использовать теплоту продуктов сгорания и теплоту парообразования содержащегося в них водяного пара в системах теплоснабжения. 5 з.п. ф-лы, 2 ил.

| АНДРЕЕВ Е.И | |||

| Расчет тепло- и массообмена, Ленинград, Энергоатомиздат, 1985, с.150 | |||

| Парогазовая установка для очистки газов от вредных компонентов | 1985 |

|

SU1315005A1 |

| Компрессорная станция | 1979 |

|

SU819396A1 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ АБСОРБЕНТА | 1988 |

|

SU1600071A1 |

| US 6024892 А, 15.02.2000 | |||

| US 3885926 A, 27.05.1975 | |||

| 0 |

|

SU274089A1 | |

Авторы

Даты

2006-12-27—Публикация

2005-06-09—Подача