Изобретение относится к полимерным слоистым материалам декоративно-конструкционного назначения и может быть использовано для изготовления интерьера пассажирского транспорта в авиационной, автомобильной, судостроительной и других отраслях промышленности.

Известны листовые полимерные материалы декоративно-конструкционного назначения типа полистирольных и поливинилхлоридных пластиков [1]

Эти материалы имеют хорошие декоративные свойства, но низкую прочность ( σв., 4-7 кгс/мм2) и значительное дымовыделение. В настоящее время они не соответствуют нормам летной годности гражданских самолетов.

Широко известен также листовой декоративный бумажно-слоистый пластик ДБСП [2] имеющий более высокую прочность (σв.,12-14 кгс/мм2) и отвечающий единым нормам летной годности по горючести и дымообразованию. Однако этот материал выпускается толщиной не менее 1,6 мм, что не позволяет его использовать для изготовления тонких (0,2-0,5 мм) обшивок трехслойных сотовых панелей, применяемых в настоящее время в качестве основного конструктивного элемента интерьера современных пассажирских самолетов.

Известен также листовой фенольный стеклопластик КАСТ-ВС [3] который широко используется для изготовления обшивок трехслойных сотовых панелей в салонах самолетов. Этот материал имеет высокие прочностные свойства, отвечает нормам летной годности по горючести и дымообразованию, но не имеет декоративных свойств. В этом случае для декоративной отделки применяют поливинилхлоридную пленку марки ПДОАЗ-25 (ТУ 400-1-114-77), наклеиваемую на готовые панели вручную токсичными полиуретановыми клеями ВК-11 и ВК-45.

Таким образом, такие обшивки имеют значительное дымовыделение и не могут применяться на современных пассажирских самолетах.

Наиболее близким из известных технических решений является слоистый материал, который содержит слой из термопластичной смолы, слой из термореактивной отвержденной смолы, усиленной волокном и промежуточный слой из термопласта, имеющий температуру плавления ниже, чем температура плавления основного термопластичного слоя. Промежуточный слой предназначен для склеивания основного и отвержденного термореактивного слоя [4] Этот материал обладает высокой прочностью, жесткостью, ударостойкостью и может перерабатываться в изделия одинарной кривизны методами вакуумного формования. Он предназначен для изготовления различных конструкционных деталей водопроводных труб, лопастей вентиляторов, гофрированных панелей и др. изделий.

Однако этот материал не обладает декоративными свойствами и относится к категории пожароопасных материалов, так как его основу составляют сгорающие и сильно дымящие термопласты полиэтилен, полипропилен, полиамид и др. Повышенная пожароопасность и отсутствие декоративных свойств затрудняют применение этого материала для изготовления деталей интерьера салонов пассажирских самолетов, речного, морского, железнодорожного транспорта и др. объектов.

Целью изобретения является понижение горючести и дымообразования.

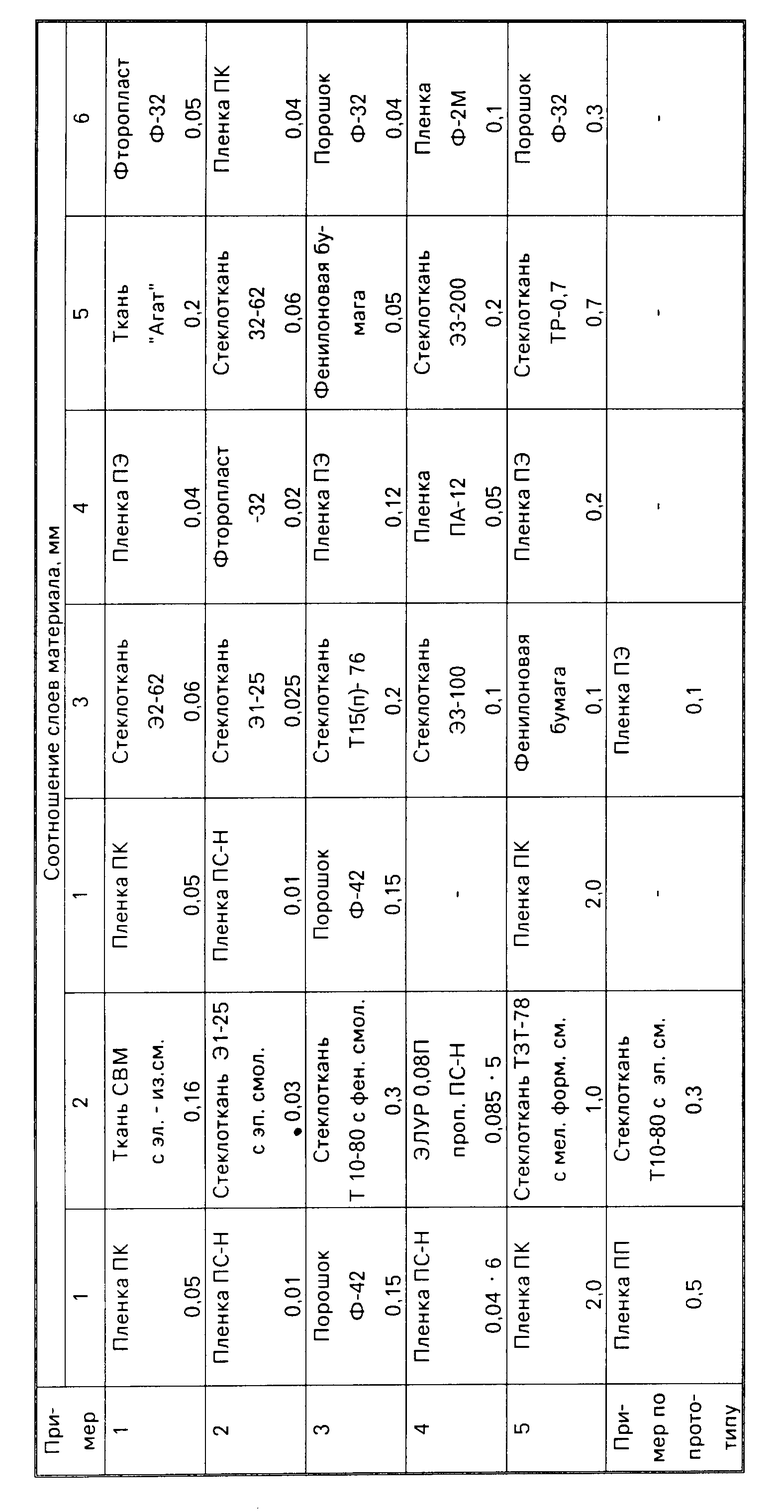

Поставленная цель достигается тем, что слоистый материал, содержащий основной слой из термопластичной смолы и усиленный волокном слой из термореактивной смолы с использованием слоя из термопластичной смолы с температурой плавления ниже температуры плавления основного термопластичного слоя дополнительно содержит слой из волокнистого материала, пропитанного с одной стороны термопластом основного слоя, а с другой стороны термопластом с температурой плавления ниже чем температура плавления основного термопластичного слоя, декоративный и защитные слои при следующем соотношении слоев материала по толщине, мм: Основной термоп- ластичный слой 0,01-2,0 Усиленный волокном термореактивный слой 0,03-1,0 Слой из волокнистого материала (промежу- точный слой) 0,025-0,2 Слой из термоплас- тичной смолы с темпе- ратурой плавления ниже, чем температура плавления основного термопластичного слоя (склеивающий слой) 0,02-0,2 Декоративный слой 0,05-0,7 Защитный слой 0,04-0,3 В качестве промежуточного слоя используют ткани, бумагу и др. волокнистые материалы из стеклянных, минеральных или органических волокон.

Декоративный слой также выполнен из волокнистого материала на основе стеклянных или органических волокон. Он состоит из двух прослоек: 1-я прослойка пропитана термопластичной смолой склеивающего слоя; 2-я прослойка пропитана термопластом защитного слоя.

Для защитного слоя используют водостойкие прозрачные термопласты с пониженной горючестью поливинили- денфторид, фторопласт 32 и др.

Для основного слоя используют конструкционные термопласты: самозатухающий поликарбонат, полисульфон и т.д.

Декоративный слоистый материал изготавливают следующим образом. Пропитывают волокнистый материал, например ткань СВМ из высокопрочного арамидного волокна, 15%-ным раствором в ацетоне продукта взаимодействия эпоксидной смолы ЭД-20 и полиизоцианата, взятых в соотношении 1:1. Обработанную ткань высушивают до удаления растворителя. Затем собирают пакет, послойно чередуя пленку из самозатухающего поликарбоната и обработанную ткань СВМ. На верхний слой поликарбонатной пленки укладывают промежуточный слой из стеклоткани Э2-62. Собранный пакет помещают в пресс, нагревают до 200оС, выдерживают 30 мин под давлением 5-15 кгс/см2 и охлаждают до комнатной температуры.

Затем на полученную слоистую заготовку со стороны стеклоткани Э2-62 укладывают полиэтиленовую пленку толщиной 0,04 мм, накрывают ее декоративной лавсановой тканью "Агат", на декоративную ткань укладывают защитную пленку Ф-2М из поливинилиденфторида. Снова помещают пакет в пресс, нагретый до 170оС, выдерживают 10-15 мин под давлением 5-15 кг/см2 и охлаждают до комнатной температуры.

Соотношение слоев декоративного материала по толщине может колебаться в широких пределах в зависимости от назначения.

При выполнении примеров были использованы следующие материалы.

1. Пленка из самозатухающего поликарбоната (ПК) ТУ 6-19-151-271-86.

2. Пленка из полисульфона (ПСН) ТУ 6-19-151-285-88

3. Пленка Ф-2М ТУ 6-05-041-615-82

4. Пленка из полиамида-12 (ПА-12) ТУ 1-596-38-86

5. Пленка из полиэтилена (ПЭ) ГОСТ 10354-82

6. Фторопласт-32 (Ф-32) ТУ 6-05-05-161-84

7. Фторопласт-42 (Ф-42) ГОСТ 25428-82

8. Стеклоткань Т-15П-76 ТУ 6-11-491-79

9. Стеклоткань Т10-80 ГОСТ 19170-73

10. Стеклоткань Э2-62 ГОСТ 19907-83

11. Стеклоткань Э1-25 ГОСТ 19907-83

12. Углеродная лента ЭЛУР 0,08П ТУ 6-06-Н 119-85

13. Стеклоткань ЭЗ-100 ГОСТ 19907-83

14. Стеклоткань ЭЗ-200 ГОСТ 19907-83

15. Фенилоновая бумага ТУ ОП13-7310005-18-83

16. Лавсановая ткань "Агат" ТО 17/62 РСФСР 958-87 к ГОСТу 14938-79

17. Смола ЭД-20 ГОСТ 10587-84

18. Полиизоцианат ТУ 6-84-585-75

19. Фенольная смола СФ 341А ГОСТ 18694-80

20. Меламино-формальдегидная смола МС-Р100-С ТУ 6-05-1867-79

21. Ткань СВМ ТУ 17 РСФСР 62-9575-80

П р и м е р 1. Ткань СВМ из высокопрочного арамидного волокна обрабатывают 15% -ным раствором в ацетоне смолы ЭД-20 и полиизоцианата, взятых в соотношении 1: 1. Сушат на воздухе до удаления растворителя. Затем собирают пакет, послойно укладывая на металлическую прокладку с разделительным слоем пленку из самозатухающего поликарбоната толщиной 0,05 мм, слой обработанной ткани СВМ, пленку из самозатухающего поликарбоната (ПК), промежуточный слой из стеклоткани Э2-62. Пакет закрывают второй металлической прокладкой с разделительным слоем, помещают в пресс, нагревают до 200оС, выдерживают под давлением 15 кг/см2 и охлаждают до комнатной температуры.

На полученную заготовку из слоистого материала укладывают склеивающий слой из ПЭ пленки (Тпл. 107оС) толщиной 0,04 мм, на нее кладут декоративную лавсановую ткань "Агат" толщиной 0,2 мм с многоцветным печатным рисунком, пропитанную раствором Ф-32 в этилацетате.

Собранный пакет помещают между двумя металлическими прокладками с разделительными слоями, закладывают в пресс, нагретый до 130оС, прессуют под давлением 5 кг/см2 и охлаждают до комнатной температуры.

Соотношение слоев полученного материала следующее, мм: Основной термоплас- тичный слой 0,05 Усиленный волокном термореактивный слой 0,16 Промежуточный слой 0,06 Склеивающий слой 0,04 Декоративный слой 0,2 Защитный слой 0,05

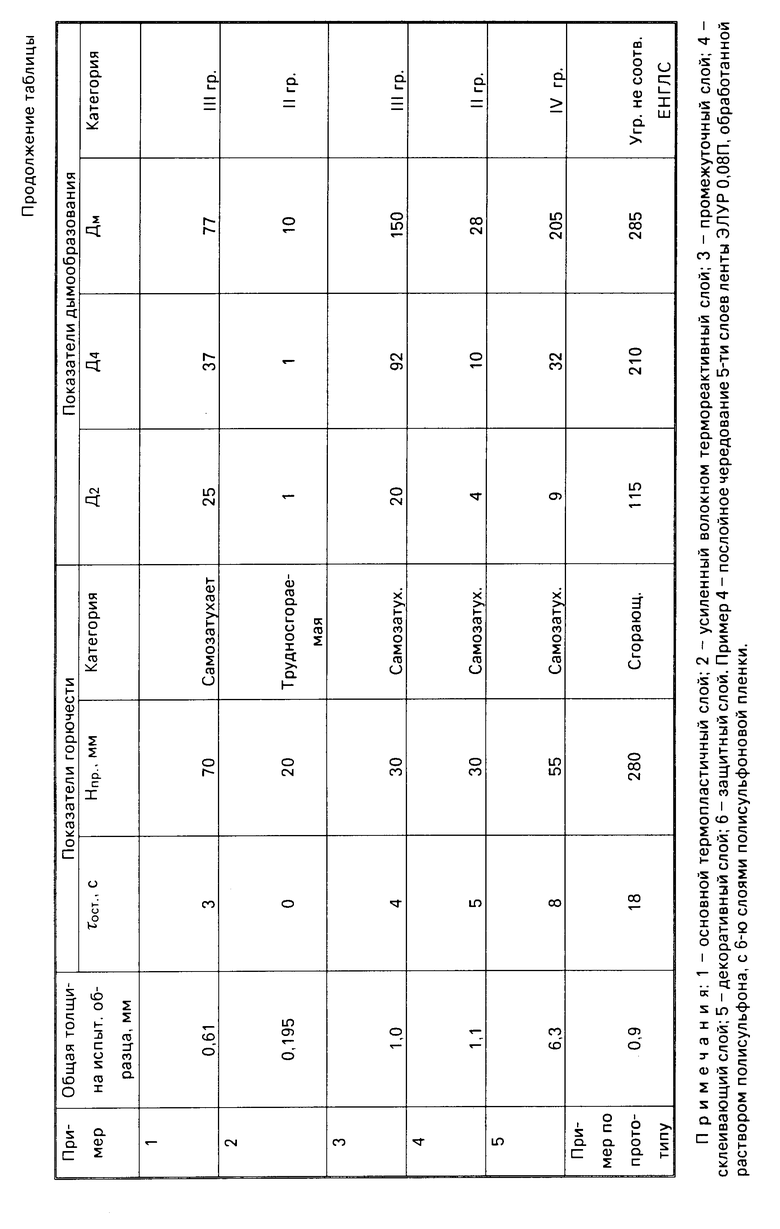

Свойства материала приведены в таблице.

П р и м е р 2. Один слой стеклоткани Э1-25 обрабатывают 10%-ным раствором смолы ЭД-20 в ацетоне и сушат на воздухе до удаления растворителя. Собирают пакет, послойно укладывая на металлическую прокладку с разделительным слоем материалы в следующей последовательности: слой пленки ПСН (Тпл. 215оС), слой обработанной стеклоткани Э1-25; слой пленки ПСН, слой необработанной стеклоткани Э1-25. Собранный пакет помещают в пресс и прессуют при 260оС под давлением 10 кг/см2 в течение 15 мин. Затем полученную слоистую заготовку охлаждают до комнатной температуры. На заготовку со стороны необработанной стеклоткани Э1-25 ровным слоем наносят порошок Ф-32 (Тпл. 105оС), на него укладывают стеклоткань Э2-62 с печатным рисунком и закрывают прозрачной бесцветной пленкой ПК толщиной 0,04 мм. Пакет закладывают между двумя металлическими прокладками с разделительным слоем, помещают в пресс, нагретый до 170оС и выдерживают под давлением 15 кг/см2 10 мин. Затем охлаждают до комнатной температуры.

Соотношение слоев полученного материала следующее, мм: Основной термоплас- тичный слой 0,01 Усиленный волокном термореактивный слой 0,03 Промежуточный слой 0,025 Склеивающий слой 0,02 Декоративный слой 0,06 Защитный слой 0,04

Свойства материала приведены в таблице.

П р и м е р 3. Один слой стеклоткани Т10-80 обрабатывают 10%-ным раствором фенольной смолы СФ-341А, высушивают на воздухе до удаления растворителя. На металлическую прокладку с разделительным слоем наносят равномерно порошок Ф-42 (Тпл. 160оС), на него кладут стеклоткань Т10-80, обработанную фенольной смолой, на стеклоткань наносят ровным слоем порошок Ф-42 и накрывают стеклотканью Т15П-76. Пакет накрывают второй металлической прокладкой с разделительным слоем, заготовку помещают в пресс и прессуют при 180оС под давлением 10 кг/см2 30 мин, затем охлаждают до комнатной температуры. На полученную заготовку слоистого материала со стороны стеклоткани Т15П-76 кладут ПЭ пленку, накрывают ее декоративной фенилоновой бумагой и на поверхность бумаги ровным слоем наносят порошок Ф-32. Собранный пакет помещают между двумя металлическими прокладками с разделительными слоями, закладывают в пресс и прессуют под давлением 5 кг/см2 при температуре 130оС в течение 10 мин. Материал охлаждают до комнатной температуры.

Соотношение слоев полученного материала следующее, мм: Основной термопл- астичный слой 0,15 Усиленный волокном термореактивный слой 0,3 Промежуточный слой 0,2 Склеивающий слой 0,12 Декоративный слой 0,05 Защитный слой 0,04

Свойства материала приведены в таблице.

П р и м е р 4. 5 слоев углеродной ленты ЭЛУР 0,08П обрабатывают в 5%-ном растворе полисульфона в метиленхлориде. Сушат на воздухе не менее 30 мин, затем в термошкафу при 80оС 20 мин. На металлическую прокладку с разделительным слоем укладывают, послойно чередуя, пленку ПСН толщиной 0,04 мм и обработанную углеродную ленту. На верхний слой пленки ПСН укладывают стеклоткань ЭЗ-100. Пакет накрывают второй металлической прокладкой с разделительным слоем, закладывают в пресс и прессуют при 270оС под давлением 10 кг/см2 30 мин. Затем охлаждают до комнатной температуры. На полученную заготовку слоистого материала со стороны стеклоткани укладывают склеивающий слой пленку ПА-12 толщиной 0,05 мм, на нее кладут стеклоткань ЭЗ-200 с печатным рисунком и закрывают защитной пленкой Ф-2М толщиной 0,1 мм. Пакет помещают между двумя металлическими прокладками с разделительным слоем, закладывают в пресс и прессуют под давлением 5 кг/см2 при 180оС в течение 20 мин. Затем охлаждают до комнатной температуры. Соотношение слоев полученного материала следующее, мм: Основной термоп- ластичный слой 0,04 Усиленный волок- ном термореактивный слой 0,085 Промежуточный слой 0,1 Склеивающий слой 0,05 Декоративный слой 0,1 Защитный слой 0,1

Свойства материала приведены в таблице.

П р и м е р 5. Один слой стеклоткани ТЗТ-78 обрабатывают 10%-ным раствором меламиноформальдегидной смолы МС-Р100-С, высушивают на воздухе 60 мин, затем в термошкафу при 120оС 20 мин. Собирают пакет, укладывая на металлическую прокладку с разделительным слоем 20 слоев пленки ПК, на верхний слой пленки ПК кладут один слой обработанной стеклоткани ТЗТ-78, на нее снова укладывают 20 слоев пленки ПК, на верхний слой пленки кладут фенилоновую бумагу толщиной 0,1 мм. Пакет накрывают второй металлической прокладкой с разделительным слоем, помещают в пресс и прессуют при 210оС под давлением 10 кг/см2 30 мин, затем охлаждают до комнатной температуры. На полученную заготовку со стороны фенилоновой бумаги укладывают два слоя полиэтиленовой пленки толщиной по 0,1 мм, накрывают стеклотканью ТР-0,7 из ровинга с рельефным переплетением и наносят на поверхность стеклоткани ровным слоем порошок ф-32. Пакет помещают между металлическими прокладками с разделительным слоем, закладывают в пресс и прессуют при 130оС под давлением 5 кг/см2 40 мин.

Затем охлаждают до комнатной температуры.

Соотношение слоев материала следующее, мм: Основной термоп- ластичный слой 2,0 Усиленный волокном термореактивный слой 1,0 Промежуточный слой 0,1 Склеивающий слой 0,2 Декоративный слой 0,7 Защитный слой 0,3

Свойства приведены в таблице.

Таким образом, введение в слоистый материал декоративного и защитного слоев, а также промежуточного слоя, содержащего в середине прослойку, не пропитанную смолами, позволяет получить материал с хорошими декоративными свойствами. Пожаробезопасные свойства материала обеспечиваются сочетанием горючих и негорючих компонентов. Без введения промежуточного слоя путем непосредственного соединения слоистой заготовки с декоративным слоем через склеивающий слой не удается получить материал с хорошими декоративными свойствами. Это происходит потому, что на декоративные свойства сильное влияние оказывает цвет слоистой заготовки. При использовании заготовки на основе ткани СВМ, имеющей коричневый цвет, печатный рисунок декоративного слоя приобретает грязный желто-коричневый оттенок. Если заготовка используется на основе углеродных волокон, материал становится почти черного цвета. Даже стеклоткани, имеющие в исходном состоянии белый цвет, после обработки термореактивными смолами приобретают желтоватый или другой оттенок, который значительно изменяет колористику декоративного слоя, особенно при пастельных серо-голубых тонах печатного рисунка. Совмещение термопластов со стеклянными и другими тканями без предварительной пропитки последних растворами термореактивных смол ухудшает жесткость и межслоевую прочность материала. Кроме того, предварительная пропитка армирующих тканей позволяет снизить температуру изготовления слоистой заготовки в ряде случаев на 20-40оС, так как нет необходимости в глубокой пропитке волокна расплавом термопласта. Соединение основного термопластичного слоя с усиленным волокном термореактивным слоем происходит в процессе прессования за счет хорошего адгезионного взаимодействия расплава термопласта и термореактивной смолы.

Из таблицы следует, что предлагаемый материал имеет значительно меньшую горючесть и дымообразование по сравнению с известным и обладает хорошими декоративными свойствами. Кроме того, замена поливинилхлоридной пленки марки ПДОАЗ-25, которая является в настоящее время основным материалом для отделки салонов пассажирских самолетов, на декоративные ткани из стеклянных или органических волокон позволяет снизить трудоемкость изготовления деталей интерьера, уменьшить токсичность технологического процесса и повысить культуру производства. Следует отметить также, что при приклеивании пленки ПДОАЗ-25 к панелям интерьера вручную часто имеют место дефекты непроклей, вздутия, пузыри, отслаивание пленки. Поэтому приформовка декоративного слоя к пластику обеспечивает получение гладкой, ровной поверхности с отличными декоративными качествами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С ИНТЕГРИРОВАННЫМ ВИБРОПОГЛОЩАЮЩИМ СЛОЕМ | 2018 |

|

RU2687938C1 |

| СОТОВАЯ ПАНЕЛЬ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2544827C1 |

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2185964C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ СВЯЗУЮЩЕГО, ПРЕПРЕГА И СОТОВОЙ ПАНЕЛИ | 2010 |

|

RU2460745C2 |

| СПОСОБ ФОРМОВАНИЯ КОНСТРУКЦИОННОЙ ПАНЕЛИ (ВАРИАНТЫ) И ПАНЕЛЬ, ОТФОРМОВАННАЯ ЭТИМ СПОСОБОМ | 1993 |

|

RU2099189C1 |

| ВИБРОПОГЛОЩАЮЩИЙ СЛОИСТЫЙ МАТЕРИАЛ | 2009 |

|

RU2393095C1 |

| СОСТАВ СВЯЗУЮЩЕГО ДЛЯ ПОЛУЧЕНИЯ ПРЕПРЕГА | 1993 |

|

RU2105017C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПРЕПРЕГОВ, СПОСОБ ИЗГОТОВЛЕНИЯ СВЯЗУЮЩЕГО, ПРЕПРЕГ И СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2559495C1 |

| КОНСТРУКЦИОННЫЙ ПЛЁНОЧНЫЙ КЛЕЙ ПОНИЖЕННОЙ ГОРЮЧЕСТИ | 2022 |

|

RU2803988C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ТЕРМОПЛАСТИЧНОГО УГЛЕПЛАСТИКА | 2014 |

|

RU2556109C1 |

Сущность изобретения: создание слоистого декоративного материала с пониженной горючестью и дымообразованием. Слоистый материал содержит основной слой из термопластичной смолы, усиленный волокном слой из термореактивной смолы и склеивающий слой из термопластичной смолы с температурой плавления ниже температуры плавления основной термопластичной смолы, содержит промежуточный слой из волокнистого материала, декоративный и защитный слои, причем промежуточный слой с одной стороны пропитан основной термопластичной смолой с другой стороны термопластичной смолой склеивающего слоя, а между ними находится прослойка волокнистого материала, не пропитанная термопластичными смолами. В качестве промежуточного слоя используют текстильные материалы в виде тканей матов, лент, трикотажных полотен или бумагу из стеклянных, органических или минеральных волокон. Декоративный слой также выполнен из волокнистых материалов на основе стеклянных или органических волокон. Он состоит из двух прослоек: 1-я пропитана термопластичной смолой склеивающего слоя, 2-я пропитана смолой защитного слоя. Для основного слоя используют конструкционные термопласты с пониженной горючестью: самозатухающий поликарбонат, полисульфон и др. Для защитного слоя применяют прозрачные водостойкие термопласты также с пониженной горючестью и дымообразованием: поливинилиденфторид, другие плавкие фторопласты. Декоративный слоистый материал имеет следующее соотношение слоев (по толщине) мм: основной термопластичный слой 0,01 2,0, усиленный волокном термореактивный слой 0,03 1,0, промежуточный слой 0,025 0,2, склеивающий слой 0,02 0,2, декоративный слой 0,05 0,07, защитный слой 0,04 0,3. 1 з.п. ф-лы, 1 табл.

Основной термопластичный слой 0,01 2,0

Усиленный волокном термореактивный слой 0,03 1,0

Слой из волокнистого материала 0,025 0,2

Слой из термопластичной смолы с температурой плавления н

иже, чем температура плавления основного термопластичного

слоя 0,02 0,2

Декоративный слой 0,05 0,7

Защитный слой 0,04 0,3

2. Материал по п.1, отличающийся тем, что защитный слой выполнен из полимера с пониженной горючестью и влагопроницаемостью.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США N 4443507, кл | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1995-07-20—Публикация

1992-03-05—Подача