Настоящее изобретение относится к элементам из полимерного материала, изготовленным способом инжекционного формования, содержащим участок поверхности из отделочного материала, и к способу изготовления этих элементов, в которых края отделочного материала закреплены очень эффективным способом и являются эстетически привлекательными. Изготовленные элементы имеют хороший внешний вид, точные размеры, тонкое поперечное сечение и стабильное, прочное покрытие краев отделочного материала.

Существует ряд способов выполнения поверхностного слоя из отделочного материала, например кожи или искусственной кожи, по всей поверхности или на участке поверхности формованных частей из полимерного материала. Способ предварительного выполнения поверхностного отрезка отделочного материала спереди или внутри литьевой формы при инжекционном формовании описан в японских патентах JP 54-018039, JP 57-029436; немецком патенте DE 4015071; европейском патенте ЕР 1157799 и патенте США № 4849145.

В японском патенте JP 54-018039 отделочный материал удерживают в литьевой форме и прижимают к противоположной стороне полости литьевой формы посредством впрыскиваемого полимерного материала. В немецком патенте DE 4015071 и японском патенте JP 57-029436 предложено использование пленки между отделочным материалом и впрыскиваемым расплавленным полимерным материалом. В европейском патенте ЕР 1157799 отделочный материал сначала ламинируют с обладающей способностью к формованию термопластичной фольгой, а затем изготавливают предварительно отформованную заготовку (преформу) путем общего формования ламинированного материала, например путем глубокой вытяжки, таким образом, чтобы часть соответствовала в общем по дизайну готового элемента. Затем преформу размещают в литьевой форме для инжекционного формования, в которую впрыскивают расплавленный полимерный материал, в результате чего ламинированная преформа из отделочного материала и фольги образует всю наружную поверхность или участок наружной поверхности готовой части. Однако ни в одном из этих патентов не упоминается способ закрепления и покрытия краев отделочного материала.

В патенте США № 4849145 предложено выполнять поверхности формованных элементов из полимерного материала с покрытием из кожаного отделочного материала. В этом патенте предусмотрено, чтобы впрыскиваемый полимерный материал, из которого формуют часть, протекал к краям введенного отрезка отделочного материала так, чтобы он плотно прилегал и уплотнял наружные края кожаного отделочного материала. Установлено, однако, что этот способ приводит в результате к плохому внешнему виду элемента из-за того, что край отделочного материала некачественно покрывается впрыскиваемым при формовании полимерным материалом. Полученное межповерхностное сочленение отделочного материала и полимерного материала, или край, который виден на поверхности элемента, является, по меньшей мере частично, раскрытым и/или неровным.

Таким образом, при любом из этих способов требуются последующие этапы обработки, например подрезание или выравнивание отделочного материала и/или покрытие краев каким-либо образом для обеспечения прочности закрепления краев и достижения эстетически привлекательно их внешнего вида. Прикрепление и использование отдельного выравнивающего отрезка не приемлемо, потому что для этого требуется множество отрезков и множество этапов сборки для получения приемлемого внешнего вида, и применение этих дополнительных отрезков требует увеличения толщины и объема элемента. Этот способ также приводит к тому, что выравнивающие отрезки более легко отделяются от поверхности отделочного материала. Проблемы, связанные с краями отделочного материала, особенно заметны при использовании отделочных материалов, которые более легко поддаются сжатию на первом этапе инжекционного формования и достаточно существенно расширяются после снятия первой оформляющей полости.

В одном варианте выполнения настоящего изобретения предложено формованное изделие из полимерного материала, содержащее компонент-подложку из полимерного материала с приклеенным поверхностным отрезком из отделочного материала, в котором по меньшей мере часть краев отделочного материала и поверхностной области отделочного материала рядом с краями покрывают приформованным компонентом из полимерного материала, которым покрывают края. Предпочтительно, чтобы приформованный компонент, которым покрывают края, являлся отрезком полимерного материала, полученным путем инжекционного или компрессионного формования, причем более предпочтительно, чтобы он был сформирован из материала группы, состоящей из: термореактивного полиуретана; термореактивной эпоксидной смолы; термореактивного силикона; термопластичного поликарбоната (ПК); сополимера акрилонитрила, бутадиена и стирола (САНБС); полипропилена (ПП); ударопрочного полистирола (УППС); полиэтилена (ПЭ); сложного полиэфира; полиацетила; термопластичных эластомеров; термопластичных полиуретанов (ТПУ); найлона; иономеров; поливинилхлорида (ПВХ) и смесей из двух или большего числа этих термопластичных материалов. Настоящее изобретение особенно применимо для формования изделий, в которых в качестве отделочного материала используют синтетическую кожу или замшу и/или отделочный материал, содержащий проемы или отверстия и внутренние края отделочного материала. В альтернативном варианте выполнения настоящего изобретения предложен способ изготовления формованного изделия из полимерного материала такого типа, в котором компонент, которым покрывают края, приформовывают поверх и покрывают внахлест по меньшей мере часть краев отделочного материала и поверхности отделочного материала рядом с краями компонента-подложки, содержащей приклеенный отделочный материал. Предпочтительно, чтобы компонент, предназначенный для покрытия краев, которым покрывают внахлест края отрезка отделочного материала, был бы приформован путем инжекционного или компрессионного формования, или реактивного инжекционного формования на втором этапе формования. В предпочтительном варианте выполнения способа такого типа на втором этапе формования используют эффект головного потока в (а) основной полости для головного потока для компонента, которым покрывают края, из полимерного материала, причем упомянутая основная полость для потока обычно расположена вокруг и снаружи области наружных краев отделочного материала; и в (b) полости для краев отделочного материала, в которую поступает поток для покрытия края полимерного материала в направлении, в общем не параллельном наружным краям отделочного материала.

Таким образом, настоящее изобретение обеспечивает возможность получения элемента из полимерного материала более высокого качества, ламинированного отделочным материалом, при этом создан новый способ и новая конструкция элемента, в котором по меньшей мере часть краев, а предпочтительно все края отделочного материала и области поверхности отделочного материала рядом с краями (т.е. области поверхности отделочного материала, по меньшей мере составляющей 0,1 мм, а предпочтительно - по меньшей мере 0,2 мм вглубь отделочного материала от его краев) покрывают вторым, приформованным полимерным материалом, который приклеивают как к отделочному материалу, так и к первому полимерному материалу. Отрезок отделочного материала может быть выбран из широкого ряда видов отделочных материалов и предварительно вырезан, отштампован и/или выполнен с приданными ему желаемыми формой и размерами. Отделочный материал приклеивают к первому компоненту-подложке из полимерного материала для образования подложки или подсборки, ламинированной отделочным материалом, (предпочтительно на этапе инжекционного формования), а второй материал приформовывают для покрытия краев отделочного материала и обеспечения эстетически привлекательного внешнего вида и прочного покрытия края отделочного материала. Правильный выбор сочетания первого полимерного материала подложки, отделочного материала и второго материала, который приформовывают для покрытия краев, обеспечивает необходимое сцепление для предотвращения расслоения или отслоения отделочного материала от материала, которым покрывают края, от формованной части во время ее использования.

Сущность изобретения поясняется на чертежах, на которых:

На Фиг.1 изображен вид в перспективе передней стороны образца элемента, изготовленного согласно изобретению;

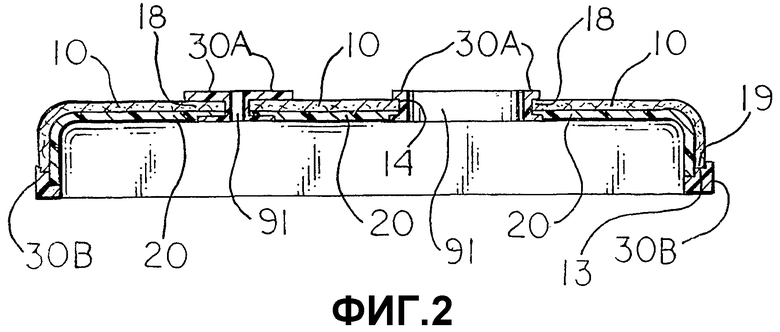

на Фиг.2 - поперечный разрез А-В на Фиг.1 образца элемента, изготовленного согласно изобретению;

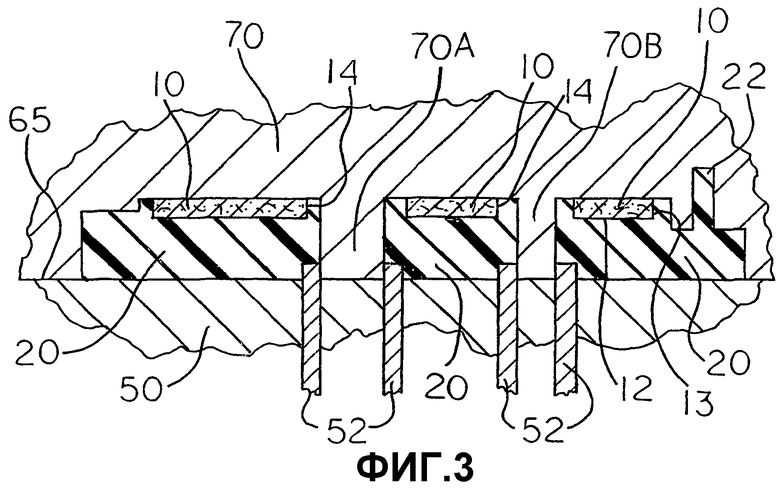

на Фиг.3 - поперечное сечение первого компонента на первом этапе формования;

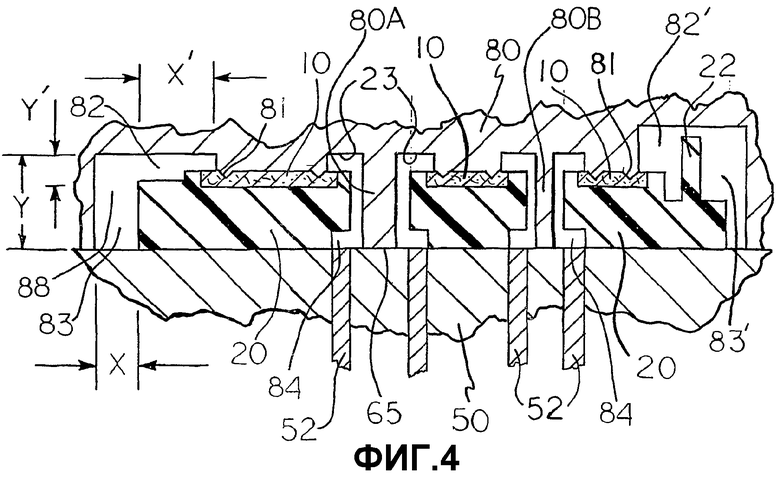

на Фиг.4 - поперечное сечение литьевой формы для формования второго компонента;

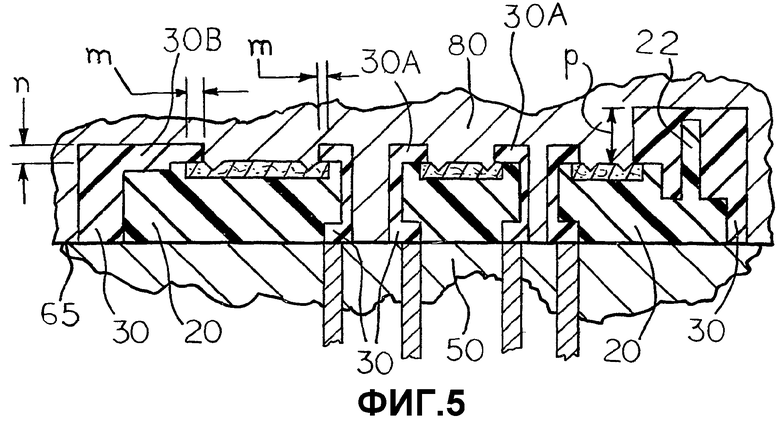

на Фиг.5 - поперечное сечение второго компонента на втором этапе формования;

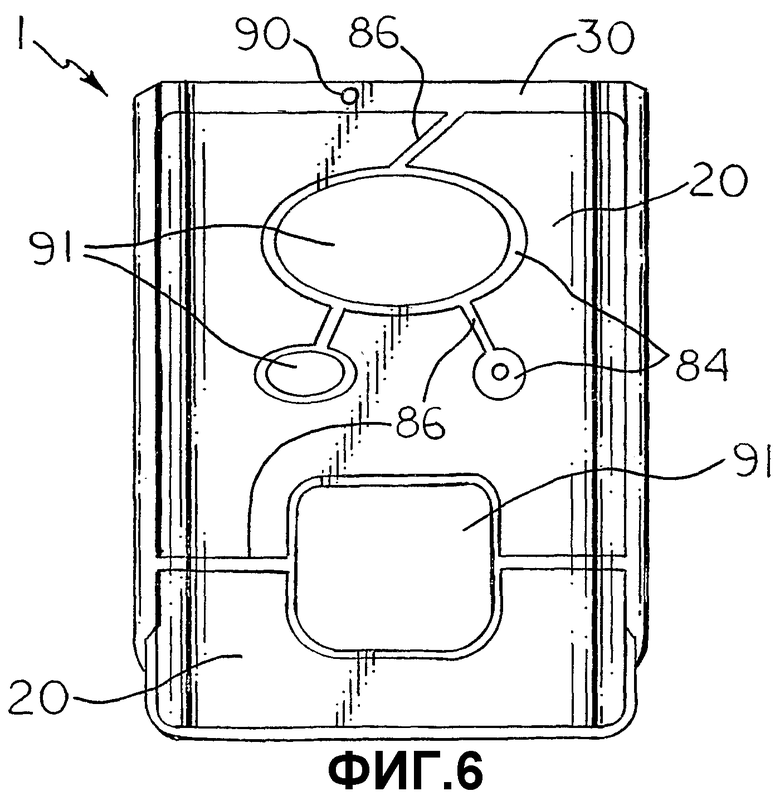

на Фиг.6 - вид в перспективе задней стороны образца элемента, изготовленного согласно изобретению.

На Фиг.1 изображен вид в перспективе, на Фиг.2 - поперечный разрез (А-В) образца элемента 1, изготовленного согласно изобретению, где поз. 10 обозначен поверхностный отрезок отделочного материала, имеющий краевые зоны 19 отделочного материала у наружных краев поверхностного отрезка отделочного материала и опционно внутренние краевые зоны 18 отделочного материала, где могут быть отверстия или проемы в поверхностном отрезке отделочного материала, которые соответствовали бы отверстиям, проемам или другим особенностям конструкции, расположенным в соответствующих местах элемента из полимерного материала. На Фиг.1 показан также первый компонент, или первая компонент-подложка 20, в данном случае выступающая за область поверхности, покрытой отделочным материалом и не полностью покрытая отделочным материалом, и второй приформованный компонент 30, которым покрыты края. Этот компонент обозначен позицией 30В в зонах наружных краев 19 отделочного материала и позицией 30А у внутренних краевых зон 18 отделочного материала, если они имеются. В элементе имеются проемы или отверстия 91 различных форм и размеров.

На Фиг.3 изображено поперечное сечение первого компонента на первом этапе формования и проиллюстрирован процесс формования первого компонента-подложки согласно изобретению. На этой фигуре изображена первая часть 50 литьевой формы, которая может быть названа «пуансоном», сопряженная со второй частью 70 литьевой формы, которую можно назвать первой «матрицей». В месте сопряжения частей литьевой формы образуется межповерхностная линия 65 сочленения. Поверхностный отрезок 10 отделочного материала укладывали в литьевую форму и впрыскивали полимерный материал первого компонента 20. Как показано на Фиг.1, в этой области готового элемента из полимерного материала имеется два проема или отверстия (и в соответствующих местах расположены отверстия в отрезке отделочного материала), причем отверстия соответствуют областям 70А и 70В второй части литьевой формы, и их формуют с помощью этих областей. Предварительно вырезанный поверхностный отрезок 10 отделочного материала сначала располагали во второй части литьевой формы, и поверхность отделочного материала, которая должна быть на поверхности 11 готовой части, удерживали около внутренней поверхности литьевой формы посредством отсоса воздуха (не показано). Расплавленный полимерный материал для подложки, или для первого компонента, впрыскивали в литьевую форму через литник (не показан) со скоростью и под давлением, достаточными для заполнения литьевой формы, полностью покрывали отрезок отделочного материала, прижимали отрезок отделочного материала к оформляющей поверхности литьевой формы и вызывали приклеивание полимерного материала к изнаночной стороне 12 отрезка отделочного материала. Впрыскиваемый полимерный материал также обычно покрывал толщину в сжатом состоянии наружных краев 13 отделочного материала и внутренних краев 14 отделочного материала, расположенных вокруг отверстий или проемов.

На Фиг.3 проиллюстрировано также применение ограничителя 22 потока (изображен для примера только с одной стороны части). Применение ограничителя потока (более подробно пояснено ниже) является одним способом, который можно использовать для улучшения правильности прохождения потока полимерного материала второго компонента поверх наружных краев 13 отделочного материала при введении компонента для покрытия края. Опционные «задние» знаки 52 в пуансоне литьевой формы показаны выступающими на Фиг.3 во время выполнения этапа формования первого компонента (и в отведенном назад положении при формовании второго компонента на Фиг.4). В предпочтительном варианте выполнения настоящего изобретения, когда эти знаки 52 затем отводят назад перед вторым этапом формования, образуются заформованные протоки, расположенные с задней стороны материала первой подложки, благодаря которым можно затем обеспечить пространство для протекания полимерного материала и направления расплава второго материала для покрытия краев, подаваемого через литник. Такой способ использования заформованных протоков (более подробно пояснено ниже) позволяет облегчить приформовку компонентов для покрытия краев во множестве мест расположения внутренних краев 14 отделочного материала без действительного отделения промежуточного сформованного изделия от первой части литьевой формы (пуансона). Эта литьевая форма и конструкция элемента являются предпочтительными для использования в сочетании с правильно расположенными поверхностями «столкновения» для второго этапа формования согласно другому предпочтительному варианту выполнения настоящего изобретения. Использование этих протоков обеспечивает возможность направления потока полимерного материала второго компонента, который обычно поступает с задней стороны подложки и затем может быть направлен так, чтобы он соударялся с поверхностями «столкновения» литьевой формы, которые обычно располагают против поверхности отделочного материала и его края. Использование этих поверхностей столкновения представляет собой предпочтительный способ направления потока полимерного материала поверх края отделочного материала с направления, обычно являющегося перпендикулярным поверхности отделочного материала (в противоположность обычному параллельному потоку), о чем более подробно сказано ниже.

На Фиг.4 показано поперечное сечение литьевой формы перед вторым этапом формования и перед формованием второго компонента-подложки согласно изобретению. На этой фигуре показан вид литьевой формы после удаления второй части литьевой формы и замены ее третьей частью 80 литьевой формы (которую можно называть «второй матрицей»), которую также закрывают первой частью 50 литьевой формы, образуя межповерхностную линию 65 между частями литьевой формы. Как показано на фигуре, первый компонент с поверхностной зоной, покрытой отделочным материалом, оставляют в первой части литьевой формы. Как показано на этой фигуре, посредством элементов 80А и 80В третьей части литьевой формы образуют два отверстия в готовой части из полимерного материала. «Задние знаки пуансона» 52 отведены назад внутрь пуансона для образования протоков 84 для второго формуемого материала. Обычно образуют дополнительные заформованные протоки (показаны на Фиг.6 и более подробно описаны ниже), которыми соединяют главную точку (точки) впрыскивания с местами расположения внутренних краев отделочного материала, и заформованные протоки 84, показанные на этой фигуре, посредством которых обеспечивают поток материала вокруг отверстий и к внутренним краям отделочного материала.

Как показано на левой стороне Фиг.4 и более подробно пояснено ниже, в конструкции литьевой формы и части для второго компонента, которым покрывают края, предпочтительно используют, согласно настоящему изобретению, неравномерную ширину открытой полости 88, что приводит в результате к неравномерной толщине получающейся стенки части. Это делают для обеспечения большей площади поперечного сечения потока (обозначено позицией 83 с размерами Х и Y), являющегося «головным потоком», и меньшего сечения полости для края отделочного материала (обозначено позицией 82 с размерами Х′ и Y′). При этом впрыскиваемый расплавленный полимерный материал сначала протекает в общем по периметру отрезка отделочного материала, но удаленно от наружного края и межповерхностного пространства, и заполняет большую часть объема полости. Установлено, что площадь поперечного сечения головного потока (Х, умноженное на Y) должна быть по меньшей мере на 10% больше площади полости около и поверх полости для края отделочного материала (Х′, умноженное на Y′) для получения этих преимуществ и уменьшения «обнажения» отделочного материала, о чем более подробно сказано ниже.

На Фиг.4 также показан «ограничитель 22 потока», выполненный в первом компоненте (показан только с правой стороны для иллюстрации). «Ограничитель потока» может быть использован для дополнительного сужения и ограничения канала для потока расплавленного полимера при прохождении его в область наружных краев отделочного материала. С помощью «ограничителя потока» создают эффект головного потока (пояснено более подробно ниже) и направляют второй формуемый материал сначала по каналу 83′, а затем поверх «ограничителя потока» в область краевой полости 82′ и поверх отделочного материала в более перпендикулярном направлении относительно плоскости поверхности отделочного материала. Разница между высотой ограничителя потока и толщиной отделочного материала в полости для края отделочного материала должна быть достаточной для того, чтобы отделочный материал был защищен от потока и сдвигового усилия, когда основное тело потоков расплавленного полимерного материала протекает в виде головного потока или в области основного протока полости 83′, обычно в параллельном направлении. При таком способе силы потока полимерного материала в полости 82′ (см. Фиг.4) для края отделочного материала не отделяют или не отслаивают отделочный материал от подложки и/или внутренне не расслаивают сам отделочный материал.

Литьевая форма, изображенная на Фиг.4, выполнена так, чтобы обеспечить затекание потока полимерного материала поверх внутренних краевых областей отделочного материала вокруг отверстий по протокам 84, расположенным с задней стороны первого компонента, обычно в перпендикулярном направлении относительно поверхности 23 столкновения. Часть 80 литьевой формы также выполнена конструктивно так, чтобы она согласовывалась и плотно прилегала к поверхностной зоне отделочного материала, и/или предпочтительно снабжена «вдавливаемыми буртиками» 81 между областью полости для второго компонента и поверхностной зоной отделочного материала, для предотвращения «выплескивания» какой-либо доли второго формуемого материала наружу из предназначенной для этого области полости с образованием слоя или кусочка, который был бы расположен между отделочным материалом и второй полостью (на поверхности отделочного материала в готовой части), что приводило бы к возникновению порока на поверхности отделочного материала после извлечения части из литьевой формы.

На Фиг.5 изображено поперечное сечение конструкции литьевой формы во время второго этапа формования и после впрыскивания полимерного материала для образования второго компонента-подложки. Как показано на фигуре, материал 30 второго компонента впрыскивали и заполняли им все протоки, покрывали и защищали отделочный материал по наружным краевым областям, обозначенным поз. 30А, покрывали и защищали отделочный материал по внутренним краевым областям, обозначенным поз. 30В.

На Фиг.6 изображен вид в перспективе задней стороны образца элемента 1, изготовленного согласно изобретению. В частности, на Фиг.6 показан первый компонент-подложка 20 с отверстиями или проемами 91 и показано наличие протоков 84 и 86, которые были заполнены полимерным материалом второго компонента для покрытия краев. Как было упомянуто выше, заформованные протоки были образованы в первом компоненте, и при формовании второго компонента была обеспечена возможность протекания второго полимерного материала вдоль задней стороны части в места расположения отверстий и соответствующих областей для краев отделочного материала с передней стороны части. Как было упомянуто выше, по некоторым из этих заформованных каналов 84 обеспечивают возможность протекания второго полимерного материала вокруг отверстий и наружу для образования компонента, которым покрывают внутренние края на части поверхности с передней стороны, а по некоторым каналам 86 обеспечивают возможность материалу просто протекать к этим отверстиям от одной точки впрыскивания, или литника. На Фиг.6 эти каналы показаны заполненными материалом второго компонента, который протекал от литника 90 по наружным протокам 83 и по заформованным протокам 86. Поток материала из внутренних каналов 84 направляет потоки материала второго компонента к поверхности столкновения второй полости литьевой формы (более подробно описано ниже), и в полости для покрытия внутренних краев с меньшей турбулентностью и сдвиговым усилием для предотвращения разрыва, перемещения или загиба краев отделочного материала. Используя предпочтительную конфигурацию поверхности столкновения в протоке, приходящем от заформованных протоков, направляют второй материал так, чтобы он затекал поверх отделочного материала и покрывал края, перемещаясь в направлении, в общем не параллельном плоскости отделочного материала.

Изделия из полимерного материала согласно настоящему изобретению могут быть изготовлены с использованием способа многокомпонентного формования. Предпочтительный способ многокомпонентного формования (также называемый «двухстадийным инжекционным формованием») обычно выполняют путем изготовления первого формованного компонента («первой стадии»), содержащего приклеенный к/или ламинированный с поверхностным отрезком отделочного материала, изготовленного между по меньшей мере двумя частями литьевой формы (обычно называемыми «пуансоном» и «матрицей»), после чего оставляют сформованный первый компонент, или промежуточный компонент, внутри (или на) одной из частей литьевой формы («первой части литьевой формы»), а затем: либо (а) переносят его по меньшей мере в одну другую часть литьевой формы; либо (b) переносят первую часть литьевой формы в положение, при котором она противостоит другой части литьевой формы; либо (с) используют скользящий или подвижный знак в литьевой форме для образования дополнительной оформляющей полости. Таким способом образуют вторую оформляющую полость в соответствии с желаемой конфигурацией приформовки компонента, которым покрывают края, и заполняют ее желаемым полимерным материалом.

Альтернативный многокомпонентный способ формования (также называемый «формованием с закладными деталями») обычно выполняют путем первоначального формования первого формуемого компонента, или промежуточного компонента («первой стадии»), содержащего приклеенный к/или ламинированный с поверхностным отрезком отделочного материала, в одном комплекте частей литьевой формы; извлечения этого промежуточного компонента части; переноса его во второй комплект частей литьевой формы для инжекционного формования второго компонента. Вторую литьевую форму конструируют таким образом, чтобы она входила в контакт с первым сформованным компонентом, но чтобы она содержала оформляющие полости, необходимые для приформовки соответствующего желаемого компонента, которым покрывают края.

Полимерный компонент-подложка с приклеенным отрезком отделочного материала

Этот первый компонент, как упомянуто выше, или компонент-подложка, может быть изготовлен обычными известными способами формования, которые подходят для получения необходимой подложки из полимерного материала, или основной части, на которой правильно расположен и в достаточной степени закреплен поверхностный отрезок отделочного материала. Предпочтительным способом формования является инжекционное формование, осуществляемое путем приготовления предварительно вырезанного отрезка отделочного материала, который может быть правильно расположен и в достаточной степени прикреплен к внутренней поверхности литьевой формы для инжекционного формования во время процесса инжекционного формования. На этапе инжекционного формования расплавленный полимерный материал впрыскивают в литьевую форму, заполняя литьевую форму и вынуждая поверхностный отрезок отделочного материала принимать форму, соответствующую форме оформляющей полости литьевой формы, и одновременно ламинируют или скрепляют поверхностный отрезок отделочного материала с полимерным материалом. Поверхностный отрезок отделочного материала может иметь изнаночный слой, посредством которого улучшают процесс выполнения этапа, или процесс склеивания/ламинирования компонента-подложки (более подробно описано ниже). Другие подходящие способы формования подложки и/или прикрепления отделочного материала включают компрессионное формование, радиочастотную сварку, звуковую сварку, термоформование, инжекционное компрессионное формование, инжекционное формование с использованием газа, структурное инжекционное формование вспененных материалов, инжекционное формование микропористых вспененных материалов, ламинарное инжекционное формование, инжекционное формование с использованием воды, формование с использованием наружного газа, формование с ориентированием путем управления сдвиговыми явлениями, инжекционное формование с противодавлением газа.

Термореактивные полимерные материалы или полимерные материалы, которые могут быть термореактивными, могут быть также использованы для подобного изготовления компонента-подложки из полимерного материала, ламинированного отделочным материалом, путем использования известных способов реактивного инжекционного формования или литьевого прессования.

Оформляющая поверхность любой из частей литьевой формы может быть текстурирована для придания ей любой известной отделки поверхности, желаемой либо для наружной части поверхностного отрезка отделочного материала, либо для придания желаемого внешнего вида или текстуры наружным поверхностям полимерного материала, либо для придания желаемого вида поверхности для последующего прикрепления либо добавления поверхностного отрезка отделочного материала или приформованного компонента для покрытия краев. Кроме того, во время этапа инжекции полимерный материал подают в литьевую форму, заполняя литьевую форму и понуждая поверхностный отрезок отделочного материала принимать форму, соответствующую оформляющей поверхности литьевой формы, перенося зернистость, текстуру оформляющей поверхности литьевой формы на отделочный материал или поверхность материала подложки.

В общем, первый компонент-подложка может быть изготовлен из широкого ряда пластических материалов, включая термореактивные полимерные материалы, например полиуретан; эпоксидную смолу или термореактивный силикон; термопластичные полимерные материалы, например поликарбонат (ПК); сополимер акрилонитрила, бутадиена и стирола (САНБС); полипропилен (ПП), ударопрочный полистирол (УППС); полиэтилен (ПЭ); сложный полиэфир; полиацетил; термопластичные эластомеры; термопластичные полиуретаны (ТПУ); найлон; иономеры (например, Surlyn); поливинилхлорид (ПВХ); а также смеси из двух или большего числа этих термопластичных полимерных материалов, например поликарбоната (ПК) и сополимера акрилонитрила, бутадиена и стирола (САНБС). Эти материалы могут содержать пигменты, добавки и/или наполнители, которые придают какие-либо требуемые, стоимостные и/или эксплуатационные, свойства, например внешний вид, устойчивость к воспламенению, модуль, прочность, экранирование от электромагнитных помех и т.п. Полимерный материал первого компонента-подложки может быть таким же и/или отличным от используемого во втором компоненте, предназначенном для покрытия краев, и следовательно, может быть или не быть легко идентифицированным или отличимым от второго компонента после изготовления готового изделия. Это зависит от того, различима ли граница между двумя полимерными материалами.

Широкий ряд отделочных материалов можно использовать для оформления области, покрываемой отделочным материалом, согласно настоящему изобретению. Это является большим преимуществом элементов и способа, выполняемых согласно настоящему изобретению. К числу подходящих отделочных материалов могут быть отнесены (но их число не ограничено этим перечнем): натуральная и синтетическая кожа (включая кожу и замшу), а также любые типы текстильных или текстилеподобных материалов, например ткани, нетканые материалы, трикотаж из натуральных или синтетических волокон/материалов, включая скоагулировавшие полиуретановые ламинаты, ПВХ и другие жесткие или эластичные пленки или рулонные материалы. К числу подходящих «отделочных материалов» могут быть отнесены ламинаты и структуры, состоящие из двух или большего числа этих материалов, а также могут быть использованы один или большее число этих материалов с приклеенным «подкладочным материалом». «Подкладочные материалы» иногда включают в состав отделочных материалов, которые могут быть получены и использованы или могут быть добавлены, если это требуется, для лучшего сцепления с подложкой, ужесточения отделочного материала и/или предотвращения слишком сильного внедрения или прохождения формуемого полимерного материала сквозь изнанку отделочного материала. Подкладочные материалы могут включать широкий ряд натуральных или синтетических материалов или текстильных материалов, в том числе ткани; нетканые материалы; трикотаж из натуральных или синтетических волокон/материалов; пленки; вспененные материалы или листы полимерного материала, например, поликарбонат; полиэтилентерефталат; полибутилентерефталат; сополимер акрилонитрила, бутадиена и стирола (САНБС); полиамид-6,6; полипропилен; ударопрочный полистирол (УППС) и смеси двух и большего числа этих материалов.

В одном варианте выполнения настоящего изобретения слой вспененного материала может преимущественно быть включен в качестве подкладочного материала отрезка отделочного материала или в качестве промежуточного слоя между поверхностным отрезком отделочного материала и материалом подложки. Используя вспененный материал сжимаемого типа, можно придавать или увеличивать мягкость или упругость поверхности отделочного материала. Этот слой может присутствовать на отделочном материале, предназначенном для использования, или может быть ламинирован с отделочным материалом до или во время формования/ламинирования подложки. В общем, вспененный материал может содержать открытые или закрытые поры и должен быть достаточно теплостойким для сохранения желательных свойств во время последующих этапов обработки, например не должен расплавляться или терять свою объемность в неприемлемой степени. Подходящая объемная плотность вспененного материала находится в пределах 5-95 кг/м3, предпочтительно около 20-75 кг/м3, в зависимости от толщины слоя и степени желаемой упругости или сжимаемости. Полимерный материал, используемый во вспененном материале, может быть термореактивным или термопластичным слоем вспененного материала, включая вспененный термореактивный полиуретан.

Скрепление подкладочного материала с отделочным материалом может быть достигнуто путем ламинирования с воздействием пламенем, путем склеивания с использованием связующего, скрепления под воздействием электромагнитного облучения или использования связующего, активизируемого нагревом, например клеящей пленкой фирмы «Дау». Для улучшения технологии изготовления элемента, что может потребоваться, поверхностный отрезок отделочного материала с подкладкой по выбору может быть вырезан, отштампован, отформован и/или предварительно отформован с применением известных способов, например известного способа глубокой вытяжки, для приготовления предварительно отформованных заготовок, предназначенных к закладке в литьевую форму. В зависимости от дизайна готового изделия, на различных участках поверхности изделия могут быть, очевидно, использованы различные типы отделочных материалов.

В общем, для достижения достаточного сцепления между отделочным материалом и полимерным материалами первого (и второго) компонентов элемента выбирают определенные их сочетания. Сцепление между поверхностным отрезком отделочного материала и первым компонентом должно быть таким, чтобы отделочный материал не мог легко отделяться от элемента в ходе последующей обработки и манипулирования деталью во время приформовки слоя, которым покрывают края. Сцепление между вторым слоем, которым покрывают края, и отделочным материалом и первым компонентом-подложкой является очень важным параметром для обеспечения высокого качества готового элемента, в котором компоненты и/или отделочный материал не должны легко отделяться во время последующей сборки готового изделия при использовании формованной структуры с поверхностным покрытием из отделочного материала или во время использования готового изделия, в котором формованная структура с поверхностным покрытием из отделочного материала является частью или оболочкой.

Приформовываемый компонент, которым покрывают края

В общем, приформовываемый компонент, которым покрывают края, как и первый компонент-подложка, может быть приготовлен из широкого ряда полимерных материалов, включая термореактивные полимерные материалы, например полиуретан, эпоксидную смолу или термореактивный силикон; термопластичные материалы, например поликарбонаты (ПК); сополимер акрилонитрила, бутадиена и стирола (САНБС); полипропилен (ПП); ударопрочный полистирол (УППС); полиэтилен (ПЭ); сложный полиэфир; полиацетил; термопластичные эластомеры; термопластичные полиуретаны (ТПУ); найлон; иономеры (например, Surlyn); поливинилхлорид (ПВХ); а также смеси из двух или большего числа этих термопластичных полимерных материалов, например поликарбоната (ПК) и сополимера акрилонитрила, бутадиена и стирола (САНБС). Эти материалы могут содержать пигменты, добавки и/или наполнители, которые придают какие-либо требуемые, стоимостные и/или эксплуатационные свойства, например внешний вид, устойчивость к воспламенению, модуль, прочность, экранирование от электромагнитных помех и т.п. Выбор материала второго компонента зависит от требуемого сцепления с первым компонентом и отделочным материалом в сочетании с желаемой технологичностью при обработке, желаемыми внешним видом готового элемента и его эксплуатационными свойствами.

В общем, размеры приформованного компонента, которым покрывают края (показаны в качестве примера размеры m, n и p на Фиг.5), зависят от дизайна формуемой части и степени точности, с которой поверхностный отрезок отделочного материала может быть вырезан и затем уложен на первый компонент. Более длинный в среднем размер нахлеста, обозначенный литерой m на Фиг.5 (т.е. нахлест большей площади отделочного материала рядом с краями), может быть необходимым для того, чтобы компенсировать (и обеспечить более качественное оформление краев, если они есть) большие колебания размеров отрезка отделочного материала, неравномерность при вырезании краев отделочного материала и/или разброс при укладке отрезка отделочного материала в литьевой форме. В общем, при использовании большинства типов отделочных материалов и дизайнов формованных частей средний размер нахлеста должен составлять по меньшей мере 0,1 мм, предпочтительно по меньшей мере 0,2 мм, более предпочтительно по меньшей мере 0,3 мм, а наиболее предпочтительно по меньшей мере 0,5 мм. Следует также отметить, что варьирование размеров и/или значительно большие размеры нахлеста могут быть применены для достижения некоторых желательных эстетических качеств элемента, например рисунка формуемого на краю поверхности отделочного материала и т.п. В таких случаях к размеру нахлеста в местах поверхностей, к которым предъявляют особые эстетические требования, очевидно, не применим подход «вычисления» среднего размера нахлеста, и учитывают только заложенный в дизайне или заданный целевым образом размер нахлеста для областей нахлеста, где накрывание краев является самостоятельной задачей.

Толщину укладываемого внахлест слоя компонента, которым накрывают края (показаны в качестве примера размеры n и p на Фиг.5), определяют желаемыми размерами (например, «тониной») и общим дизайном готового элемента. Когда желателен более толстый слой нахлеста, это может быть осуществлено благодаря возможности обеспечения правильных размеров главного канала большего объема, так как объем полости главного канала обычно должен быть больше объема полости для накрывания края (этой полостью определяют величину нахлеста и толщину компонента). В общем, для большинства типов отделочных материалов и дизайнов формуемых частей средняя толщина слоя для покрытия краев должна составлять по меньшей мере 0,2 мм, предпочтительно по меньшей мере 0,3 мм, более предпочтительно по меньшей мере 0,5 мм, а наиболее предпочтительно по меньшей мере 0,7 мм. Следует также отметить, что варьирование толщины и/или существенно большая толщина могут быть использованы для компонента, которым накрывают края для обеспечения некоторых желательных эстетических качеств части, например формуемого рисунка и т.п. Что касается размеров нахлеста, о которых шла речь выше, то в таких случаях по отношению к толщине поверхностей, к которым предъявляют особые эстетические требования, очевидно, не применим подход «вычисления» средней толщины, и учитывают только заложенную в дизайне или заданную целевым образом толщину слоя нахлеста, где покрывание краев является самостоятельной задачей.

Второй компонент, или компонент для покрывания краев, обеспечивают или приформовывают (в противоположность использованию связующих или закрепителей) к первому сформованному компоненту (содержащему поверхностный отрезок отделочного материала) путем скрепления с использованием расплава термопластичного полимерного материала в месте расположения желаемой поверхности. Подходящие способы формования для изготовления готовой части согласно настоящему изобретению включают инжекционное формование, компрессионное формование, реактивное инжекционное формование (РИФ), радиочастотную (РЧ) сварку, (ультра)звуковую сварку, термоформование, инжекционное компрессионное формование, инжекционное формование с использованием газа, структурное инжекционное формование вспененных материалов, инжекционное формование микропористых вспененных материалов, ламинарное инжекционное формование, инжекционное формование с использованием воды, формование с использованием наружного газа, формование с ориентированием путем управления сдвиговыми явлениями, инжекционное формование с противодавлением газа. Формование предпочтительно осуществляют как второй этап инжекционного формования, или вторую стадию, в «двухстадийном» процессе формования; или инжекционное формование как второй этап в процессе инжекции с использованием вкладышей, причем оба этапа были описаны выше. При введении второго компонента в виде второй инжекции, или стадии, в «двухстадийном» процессе формования первый компонент с приклеенным отрезком отделочного материала удерживают в литьевой форме или на одной из частей литьевой формы и затем образуют оформляющую полость для второй стадии либо (а) путем переноса по меньшей мере в одну другую часть литьевой формы; либо (b) переносом первой части литьевой формы в положение, в котором она противостоит другой части литьевой формы; либо (с) используют скользящий или подвижный знак в литьевой форме для создания дополнительной оформляющей полости.

Альтернативно способу инжекционного формования с использованием закладок первый сформованный компонент, содержащий приклеенный или ламинированный поверхностный отрезок отделочного материала готовят в одном комплекте частей литьевой формы; а затем извлекают и переносят его во вторую литьевую форму для инжекционного формования второго компонента. Вторую литьевую форму выполняют таким образом, чтобы она входила в необходимый контакт с первым сформованным компонентом и чтобы образовывалась оформляющая полость, соответствующая желаемой форме приформовываемого компонента для покрытия краев.

В любой из этих ситуаций, когда второй компонент добавляют на этапе инжекционного формования, выполняемого на коммерчески желаемых высоких скоростях инжекции и при требуемых давлениях, первый компонент, литьевые формы и инструментарий для добавления второго компонента должны быть выполнены так, чтобы обеспечивать снижение или исключение «отслоения» и «туннельности»). «Отслоение» - это тенденция расплавленного полимера к проникновению под край отделочного материала и отделению его от первого компонента во время этого этапа формования, особенно в том случае, если на второй стадии полимерный материал течет параллельно краю отделочного материала и, проходя с достаточно высокой скоростью, контактирует с краем и межповерхностью. Образование «туннельности» происходит тогда, когда текущий полимер поднимает отделочный материал над первой сформованной подложкой и/или отделяет и расслаивает сам отделочный материал и образует «туннель», проходящий под/или сквозь отделочный материал, когда фронт потока контактирует с толстым и/или лишенным опоры участком отделочного материала, который выступает в существенной степени в области фронта потока полимерного материала второй стадии, особенно тогда, когда край отделочного материала контактирует преимущественно в перпендикулярном направлении. При использовании некоторых отделочных материалов эта проблема усугубляется тем, что их толщина увеличивается после извлечения их из первой оформляющей полости литьевой формы после формования первого компонента, и/или они увеличиваются в длину под воздействием сжатия на втором этапе формования. Это расширение может приводить к тому, что отделочный материал начинает заходить (так как он лишен опоры) в протоки, приготовленные для второго этапа формования.

Таким образом, при впрыске в оформляющую полость литьевой формы полимерного материала второго компонента его поток должен быть правильно направлен, и необходимо его контролировать так, чтобы он протекал поверх и покрывал наружные и/или внутренние края отделочного материала на границе или в межповерхностной области между отделочным материалом и первым компонентом. Очевидно, что скорость инжекции и давление при подаче второго компонента должны быть оптимизированы, и по возможности должны быть более высокими для обеспечения правильного сочетания заполнения литьевой формы, эстетически привлекательного внешнего вида части и оптимальной длительности цикла формования. Одновременно с этим поверхностному отрезку отделочного материала должны быть приданы правильные размеры, он должен быть правильно вырезан и наложен относительно фронта потока второго материала для последующего исключения указанных проблем.

Для уменьшения или исключения этих ситуаций на втором этапе инжекционного формования были созданы новая конструкция литьевой формы и новая конструкция элемента, и сочетание их конструкций для уменьшения вероятности протекания полимерного материала с высокой скоростью в параллельном направлении поверх края отделочного материала или в области межповерхности или в близком к этому направлении. При нормальной конструкции термопластичного элемента требуется, чтобы его номинальная толщина или толщина его стенки была в общем равномерной. Это делают для обеспечения равномерного заполнения полимерным материалом всего элемента. В противном случае расплавленный впрыскиваемый полимерный материал будет преимущественно течь в места с большим сечением, где он встречает меньшее сопротивление потоку. В противоположность этому в конструкциях элемента и литьевой формы, разработанных и преимущественно используемых согласно настоящему изобретению, применяют неравномерные по толщине стенки для обеспечения большей площади поперечного сечения, для создания «головного потока» или обеспечения эффекта головного потока. Канал для головного потока показан и обозначен позицией 83 на Фиг.4 (с размерами Х и Y) вместе с соответственно меньшими площадями поперечных сечений потоков у краев отделочного материала (называемых полостями для краев отделочного материала и обозначенных позицией 82, с размерами X′ и Y′ на Фиг.4). Головные потоки или эффекты головных потоков запроектированы и выполнены таким образом, что материал второй стадии формования направляется сначала от литника в полость и стремится течь предпочтительно вдоль и по основному каналу, или головному каналу, и сначала не поступает в полости для краев отделочного материала. Таким образом, фронт основного потока впрыснутого расплавленного полимерного материала протекает параллельно краю/межповерхности отделочного материала, но отдаленно от них, для заполнения большой части объема оформляющей полости. Полимерный материал сначала не течет в область полости для края отделочного материала или поверх, или в контакте с краем/межповерхностью отделочного материала, а заполняет более постепенно и/или не в параллельном направлении область полости для края отделочного материала меньшего объема и меньшего поперечного сечения, покрывая края отделочного материала потоком с менее параллельным сдвиговым усилием. Предпочтительно, чтобы этот поток был направлен поверх края/межповерхности с пониженной скоростью и/или в непараллельном направлении, которое ближе к перпендикулярному направлению, к краю, предпочтительно под углом 20-90° относительно межповерхности. Это приводит к уменьшению или исключению проблем, связанных с отслоением, туннельностью или другими смещениями или удалением отделочного материала, благодаря параллельному и/или высокоскоростному потоку поверх межповерхности. При использовании канала для головного потока, площадь поперечного сечения головного потока должна быть по меньшей мере на 10% больше площади поперечного сечения полости, предназначенной для обеспечения подачи компонента, которым покрывают края, поверх участков краев отделочного материала, для того, чтобы получить упомянутые выгоды и уменьшить «отслоение» отделочного материала.

Другой способ эффективного обеспечения эффекта головного потока заключается в создании «ограничителя потока», которым сужают и ограничивают путь потока расплавленного полимера по мере его продвижения в область краев отделочного материала (наружных или внутренних) от основного канала, по которому движется поток. Ограничитель потока предпочтительно обеспечивают посредством первого сформованного компонента-подложки в виде заформованного или приформованного ребра или профиля в соответствующем месте, как показано на Фиг.3, 4 и 5, обозначенного поз. 22. Способ с применением ограничителя потока особенно предпочтителен при использовании отделочного материала, расширяющегося после формования первого компонента, и при съеме и замене оформляющей полости первой литьевой формы. При расширении отделочного материала его края могут не вполне хорошо приклеиться к первому компоненту и/или быть свободными в некоторых точках. С помощью ограничителя потока, помимо этого, создают эффект головного потока и направляют материал второго этапа формования сначала вдоль канала (см. поз. 83′ на Фиг.4), а затем в область полости для края (см. поз. 82′ на Фиг.4) и поверх отделочного материала в более перпендикулярном направлении. Ограничитель потока должен быть расположен близко к краю/межповерхности отделочного материала, обычно в пределах около 4 мм. Высота ограничителя потока относительно отделочного материала в полости для края отделочного материала должна быть достаточной для защиты отделочного материала от воздействия потока и сдвиговых сил, когда основное тело потока расплавленного полимерного материала идет в головном потоке или по области канала для основного потока оформляющей полости (см. поз. 83′ на Фиг.4) в общем в параллельном направлении. При этом силы потока полимерного материала в полости для края отделочного материала (см. поз. 82′ на Фиг.4) не отделяют или не отслаивают отделочный материал от подложки и/или не расслаивают сам отделочный материал. Обычно ограничитель потока должен быть достаточно высоким, чтобы с его помощью можно было в существенной степени отклонять поток расплавленного полимерного материала в направлении поверх края отделочного материала, и предпочтительно ограничитель потока должен быть выше толщины отделочного материала в области полости для края отделочного материала.

Другой способ исключения отслоения отделочного материала от первого сформованного компонента заключается в создании такой конструкции оформляющей полости, при которой поток впыснутого второго материала направляется в общем перпендикулярно к поверхности «столкновения» литьевой формы и поверх поверхности отделочного материала по наружному краю отделочного материала (в противоположность тому случаю, когда он протекает к/и поверх отделочного материала в общем в копланарном направлении). В этой конструкции используют канал/полость для потока, имеющий по меньшей мере один острый угол на пути следования потока, чтобы понудить впрыснутый расплавленный второй материал к контактированию со стенкой литьевой формы, противоположной поверхности отделочного материала (т.е. поверхности столкновения), до контактирования с поверхностью отделочного материала, а после этого к протеканию поверх края отделочного материала так, чтобы не толкать или не отрывать его от первой подложки части. Это показано на Фиг.4 и 5, где поверхности столкновения литьевой формы обозначены позициями 23.

Использование многокомпонентного формования требует, чтобы полость второй литьевой формы входила в контакт с передней поверхностью отделочного материала, к которой предъявляются высокие эстетические требования, до и во время формования второго компонента. При формовании второго компонента требуется предпринимать соответствующие меры для решения проблем, связанных с пагубным нарушением текстуры поверхности отделочного материала, а также с предотвращением «забрызгивания» или «туннельности» во втором материале снаружи от предназначенной области второй полости. «Забрызгивание» может привести к появлению слоев или кусочков второго полимерного материала, которые лежат на поверхности отделочного материала, тогда как при возникновении «туннельности» полимерный материал может протекать под отделочным материалом или сквозь сам отделочный материал. Оба эти эффекта являются проблемными и создают поверхностные пороки на поверхности отделочного материала, когда часть извлекают из литьевой формы. Следует применять специальные методы конструирования, с помощью которых можно минимизировать пагубное воздействие на эстетический внешний вид поверхности отделочного материала. Для этого поверхность оформляющей полости второй литьевой формы должна быть спроектирована так, чтобы посредством ее можно было существенно сжимать, предпочтительно плотно сдавливать или заминать участок поверхности отделочного материала до того места, куда при втором инжекционном формовании не должен разбрызгиваться полимерный материал между поверхностями оформляющей полости и отделочного материала, но при этом не должно происходить разрушительного сдавливания отделочного материала. Установлено, что посредством этой оформляющей поверхности полости предпочтительно сжимают или сдавливают отделочный материал по меньшей мере до толщины, которую он имел, когда был сжат под воздействием давления при формовании в первичной оформляющей полости, в зависимости от вязкости и давления при впрыске второго формуемого материала.

Другой предпочтительный способ изготовления для содействия минимизации забрызгивания или туннельности этого типа заключается в создании так называемого «вдавливаемого ребра» (см. поз. 81 на Фиг.4 и 5). В этом варианте выполнения изобретения оформляющая полость 80 литьевой формы для второго компонента должна быть выполнена так, чтобы был выступ или ребро в области около края отделочного материала и чтобы это ребро непрерывно продолжалось вокруг краев поверхности отделочного материала, где он должен быть перекрыт компонентом для накрывания краев. Это ребро плотно врезается или вдавливается в отделочный материал до такой степени, чтобы при втором инжекционном формовании не мог расплескаться полимерный материал из области межповерхности между полостью и отделочным материалом, и можно уменьшить степень сжатия или сдавливания остальной части поверхности отделочного материала. Это «вдавливаемое ребро» показано на Фиг.4 и 5 и обозначено поз. 81. «Вдавливаемое ребро» второй оформляющей полости не должно прорезать отделочный материал, но должно существенно прижимать или вдавливать отделочный материал, в зависимости от природы системы компонентов, например, отделочного материала, первого и второго формуемых материалов и условий второго процесса формования. Предпочтительно «вдавливаемым ребром» прижимают отделочный материал близко к поверхности расположенного снизу полимерного материала подложки.

В другом варианте выполнения настоящего изобретения, в котором требуется, чтобы вторым компонентом для покрывания краев были покрыты края отделочного материала вокруг множества отверстий в поверхности части, покрываемой отделочным материалом, и желательно минимизировать количество отверстий для впрыска, или литников, в частях литьевой формы, каналы для подачи второго полимерного материала ко всем или части этих краев отделочного материала вокруг отверстий предпочтительно образуют в первом компоненте-подложке, с изнанки или со стороны, противоположной стороне, занимаемой отделочным материалом. Это особенно предпочтительно для того, чтобы поток второго материала по этим каналам мог быть затем очень легко направлен к поверхности столкновения и поверх краев отделочного материала, где его направляют наружу сзади плоскости поверхности отделочного материала. Заформованные каналы для потока (протоки) показаны на Фиг.4, 5 и/или 6 и обозначены поз. 84 и 86.

В альтернативных вариантах выполнения второй компонент для накрывания краев может быть введен поверх первого компонента и краев отделочного материала путем использования других известных способов. При использовании способа компрессионного формования края отрезка отделочного материала могут быть покрыты путем создания полости и введения термореактивного или термопластичного материала. Термореактивные или термопластичные полимерные материалы могут быть также использованы для аналогичного изготовления второго компонента для накрывания краев с использованием известных технологий для реактивного инжекционного формования. Применяя акустическую сварку, второй компонент приформовывают путем нагрева контактных поверхностей или областей, используя ультразвуковую энергию. Компонент для накрывания краев может быть приформован способом термоформования путем укладки отделочного материала в форму для термоформования и нагревания листа полимерного материала до температуры плавления и формования, после чего формуют лист полимерного материала поверх уложенного отделочного материала.

ПРИМЕРЫ

Элемент согласно настоящему изобретению, например изображенный на Фиг.1, был спроектирован и изготовлен в основном так, как это проиллюстрировано на Фиг.1-6 и описано выше. В качестве отделочного материала использовали нетканый материал из полиэфирного волокна, ламинированный пленкой из поликарбоната толщиной около 0,015 мм путем использования клея, активизируемого нагреванием (клеящая пленка фирмы «Дау»). Ламинирование производили при температуре 220° (установочная температура нагревательных валов) на двухвальной ламинирующей установке. Из полученного ламината предварительно вырезали заготовку заданной формы с заданными размерами (включая внутренние отверстия) так, что отделочный материал не достигал концов или краев пустой оформляющей полости литьевой формы, когда его укладывали в требуемом положении между оформляющей полстью и стержнем литьевой формы для инжекционного формования. Желаемую поверхность отделочного материала располагали лицевой стороной к оформляющей полости литьевой формы и удерживали на месте вакуумированием. Первый материал инжекционного формования, представлявший собой смесь поликарбоната (ПК) и сополимера акрилонитрила, бутадиена и стирола (САНБС), впрыскивали в литьевую форму и эта смесь вступала в контакт с пленкой из поликарбоната (ПК). Поток впрыскиваемого формуемого термопластичного материала ПК/САНБС создавал давление на изнаночную сторону отделочного материала, достаточное для придания отделочному материалу формы, соответствующей оформляющей поверхности полости литьевой формы. Термопластичный материал ПК/САНБС приклеивался к пленке из ПК, которая находилась с изнанки отделочного материала, и на этом этапе обеспечивали получение компонента-подложки, содержащей приклеенный поверхностный отрезок отделочного материала, имеющий наружные края и поверхностную область.

Затем эту часть извлекали из первой литьевой формы для инжекционного формования и помещали во вторую литьевую форму для инжекционного формования, которую закрывали и в которой обеспечивали оформляющую полость. Закрытая литьевая форма содержала поверхности, которые (а) контактировали и которыми сжимали область поверхности отделочного материала так, что поверхность отделочного материала была зажата между полостью литьевой формы и стержнем; и (b) открытые края отделочного материала, выступавшие в полости для приформовки компонента для накрывания краев.

Вторая литьевая форма была выполнена так, чтобы она содержала полость для головного потока и полость меньшего объема для краев отделочного материала, как показано с левой стороны на Фиг.4, проходящую полностью вокруг наружных краев отделочного материала.

К числу особенностей конструкции другой части литьевой формы относится проток, заформованный в первом компоненте (см. Фиг.6), посредством которого облегчают прохождение потока из одного литника к краям отделочного материала вокруг отверстий. Конструкция протока и канала вокруг отверстий в общем показана на Фиг.3, 4 и 5. Во второй оформляющей полости обеспечены поверхности 23 столкновения (в общем показано на Фиг.4 и 5), наличие которых, вместе с потоком второго материала из протоков с задней стороны первого компонента-подложки, способствует столкновению расплавленного полимерного материала со стенкой оформляющей полости. Вытекающий из каналов 84 поток направляет материал второго компонента на поверхности столкновения оформляющей полости второй литьевой формы и внутрь оформляющих полостей для накрывания краев и поверх отделочного материала и краев из направления, в общем перпендикулярного плоскости отделочного материала. Использование этого потока материала для накрывания краев поверх внутренних краев отделочного материала, таким образом, позволяет минимизировать или исключить отделение отделочного материала в этих местах края отделочного материала. Целевые средние размеры нахлеста, различные для различных внутренних отверстий и для (наружного) края, составляют в пределах около 0,2-2,0 мм. Целевая средняя толщина уложенного внахлест слоя, также различная для различных отверстий и (наружного) края, составляет в пределах около 0,4-1,0 мм.

При раскрывании первой литьевой формы и извлечении первого компонента, изготовленного на первом этапе формования, отделочный материал расширяется приблизительно на 0,3-0,5 мм в сравнении с толщиной в зажатом состоянии. На втором этапе формования имеются вдавливаемые ребра 81 (см. Фиг.3, 4 и 5), которыми сдавливают отделочный материал по толщине приблизительно на 0,008 мм меньше, чем при сдавливании его во время первого этапа формования.

Второй термопластик - термопластичный полиуретан (ТПУ) впрыскивали в литьевую форму, покрывая и уплотняя область краев отделочного материала. Когда элемент извлекали из литьевой формы, то получали готовый элемент с привлекательным внешним видом, с хорошо защищенной и уплотненной областью поверхности отделочного материала. Область покрытия краев, содержавшая поверхностный слой ТПУ, обладала желаемой мягкостью на ощупь поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВАННЫЕ ЭЛЕМЕНТЫ С ПРЕРЫВИСТЫМИ ПОВЕРХНОСТНЫМИ УЧАСТКАМИ ОТДЕЛОЧНОГО МАТЕРИАЛА И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2293018C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ФОРМОВАННОЙ СИНТЕТИЧЕСКОЙ ЧАСТИ И ЧАСТЬ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 1999 |

|

RU2244626C2 |

| ДЕКОРИРОВАННАЯ ОБЛИЦОВОЧНАЯ ИЛИ ОБШИВОЧНАЯ ДЕТАЛЬ | 2006 |

|

RU2419559C2 |

| КАТЕТЕР С ИНТЕГРИРОВАННЫМ ВСПОМОГАТЕЛЬНЫМ СРЕДСТВОМ ВВЕДЕНИЯ | 2011 |

|

RU2598638C2 |

| ПОКРЫТИЯ С ВЫСОКОЙ Т | 2005 |

|

RU2369624C2 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ВСАСЫВАЮЩЕЙ ПРОКЛАДКИ ДЛЯ ПРОТЕЗА | 2001 |

|

RU2263489C2 |

| ГОРЯЧЕКАНАЛЬНАЯ ФОРМА ДЛЯ ИНЖЕКЦИОННОГО ПРЕССОВАНИЯ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2596748C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ДЕТАЛИ ОТДЕЛКИ САЛОНА МЕХАНИЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2340452C2 |

| ЗАПЕЧАТЫВАЮЩАЯ БАЛКА | 2014 |

|

RU2665420C2 |

| УСТРОЙСТВО И СПОСОБ ИНЖЕКЦИОННОГО ФОРМОВАНИЯ ВСПЕНЕННЫХ ПОЛИМЕРОВ | 2010 |

|

RU2543901C2 |

Изобретение относится к элементам из полимерного материала, изготовленным инжекционным формованием, на участке поверхности которых или по всей поверхности которых выполняют поверхностный слой из отделочного материала. Формованное изделие из полимерного материала содержит компонент-подложку из полимерного материала с приклеенным поверхностным отрезком отделочного материала, в котором по меньшей мере часть краев отделочного материала и поверхностная область отделочного материала рядом с краями покрыты внахлест приформованным компонентом для покрытия краев из полимерного материала. Приформованный компонент для покрытия краев сформован на поверхности компонента-подложки, к которой приклеен поверхностный отрезок отделочного материала. Для изготовления формованного изделия изобретение предусматривает способ изготовления формованного изделия из полимерного материала, содержащего поверхностный отрезок отделочного материала, включающий этапы, на которых осуществляют: на этапе (а) формование на первом этапе компонента-подложки, содержащего приклеенный поверхностный отрезок отделочного материала, у которого имеются края и поверхностная область. На этапе (b) осуществляют приформование компонента для покрытия края, который укладывают внахлест по меньшей мере поверх части краев отделочного материала и поверхностной области отделочного материала рядом с краями, но не по всему отделочному материалу. После первого этапа формования сформованный компонент-подложка выступает за края отделочного материала и не покрывается полностью отделочным материалом. Формованное изделие имеет точные размеры, хороший внешний вид и стабильное и прочное покрытие краев отделочным материалом. 2 н. и 10 з.п. ф-лы, 6 ил.

| Композиция для покрытия | 1974 |

|

SU517615A1 |

| DE 4015071 A1, 14.11.1991 | |||

| DE 3733287 А, 20.04.1989 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННЫХ ЭЛЕМЕНТОВ СИНТЕТИЧЕСКОЙ ОТДЕЛКИ И ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2113349C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2069154C1 |

Авторы

Даты

2007-01-10—Публикация

2003-07-07—Подача