Изобретения относятся к гидравлическим насосам объемного вытеснения с вращающимися внешними рабочими органами и могут быть использованы в маслосистемах авиационных газотурбинных двигателей для подачи и откачки масла.

Известен центробежно-шестеренный насос, содержащий корпус, размещенные снаружи центробежных предвключенных крыльчаток и установленные в расточках корпуса шестерни, у которых у ножек зубьев выполнены кольцевые расточки, попарно установленные разделители полостей всасывания и нагнетания, и элементы передачи крутящего момента от крыльчаток к шестерням и осевой фиксации последних, шестерни относительно крыльчаток установлены с возможностью осевого смещения, а элементы осевой фиксации выполнены в виде разрезных пружинных колец, расположенных между шестернями и крыльчатками в средней части последних (см. Патент РФ №2143592, опубл. 27.12.1999 г., F 04 D 13/12). Данный центробежно-шестеренный насос является наиболее близким к предложенному шестеренно-центробежному насосу по первому варианту.

Недостатки данной конструкции насоса заключаются в том, что разделители полостей всасывания и нагнетания выполнены с возможностью их смещения относительно корпуса насоса, что усложняет подбор гарантированных диаметральных и торцевых зазоров между разделителями и шестерней. Это может привести к увеличению диаметральных и торцевых зазоров, что снижает производительность центробежно-шестеренного насоса.

Кроме того, поскольку разделители полостей всасывания и нагнетания не четко зафиксированы в корпусе насоса, при разных давлениях на входе (зона всасывания) и выходе (зона нагнетания) при работе насоса может произойти смещение разделителей полостей всасывания и нагнетания.

Данное смещение разделителей полостей всасывания и нагнетания может привести к уменьшению гарантированного зазора между ними и шестерней, что в свою очередь приведет к выработке разделителей полостей всасывания и нагнетания и заклиниванию насоса. Указанные недостатки приводят к снижению надежности и ресурса работы центробежно-шестеренного насоса и двигателя в целом.

Известен центробежно-шестеренный насос, содержащий корпус, размещенные снаружи центробежных предвключенных крыльчаток и установленные в расточках корпуса шестерни, у которых у ножек зубьев выполнены кольцевые расточки, попарно установленные разделители полостей всасывания и нагнетания, и элементы передачи крутящего момента от крыльчаток к шестерням и осевой фиксации последних, шестерни относительно крыльчаток установлены с возможностью осевого смещения, а элементы осевой фиксации выполнены в виде разрезных пружинных колец, расположенных между шестернями и крыльчатками в средней части последних (см. Патент РФ №2143592, опубл. 27.12.1999 г., F 04 D 13/12). Данный центробежно-шестеренный насос является наиболее близким к предложенному шестеренно-центробежному насосу по второму варианту.

Недостатки данной конструкции насоса заключаются в том, что разделители полостей всасывания и нагнетания выполнены с возможностью их смещения относительно корпуса насоса, что усложняет подбор гарантированных диаметральных и торцевых зазоров между разделителями и шестерней. Это может привести к увеличению диаметральных и торцевых зазоров, что снижает производительность центробежно-шестеренного насоса.

Кроме того, поскольку разделители полостей всасывания и нагнетания не четко зафиксированы в корпусе насоса, при разных давлениях на входе (зона всасывания) и выходе (зона нагнетания) при работе насоса может произойти смещение разделителей полостей всасывания и нагнетания. Данное смещение разделителей полостей всасывания и нагнетания может привести к уменьшению гарантированного зазора между ними и шестерней, что, в свою очередь, приведет к выработке разделителей полостей всасывания и нагнетания и заклиниванию насоса. Указанные недостатки приводят к снижению надежности и ресурса работы центробежно-шестеренного насоса и двигателя в целом.

Технический результат по первому варианту - оптимизация работы насоса за счет фиксации разделителей полостей всасывания и нагнетания в корпусе насоса при одновременном повышении ресурса и надежности работы насоса.

Технический результат по второму варианту - оптимизация работы насоса за счет фиксации разделителей полостей всасывания и нагнетания в корпусе насоса при одновременном повышении ресурса и надежности работы насоса.

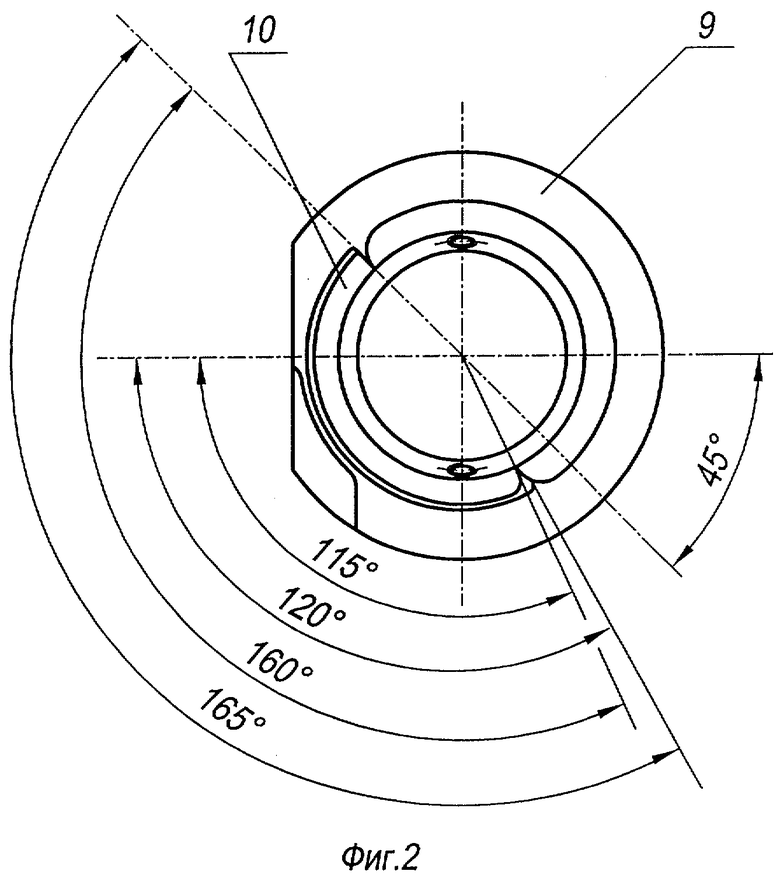

Указанный технический результат по первому варианту достигается тем, что в центробежно-шестеренном насосе, содержащем корпус, размещенные снаружи центробежных предвключенных крыльчаток и установленные в расточках корпуса шестерни, у которых у ножек зубьев выполнены кольцевые расточки, попарно установленные разделители полостей всасывания и нагнетания, и элементы передачи крутящего момента от крыльчаток к шестерням и осевой фиксации последних, шестерни относительно крыльчаток установлены с возможностью осевого смещения, а элементы осевой фиксации выполнены в виде разрезных пружинных колец, расположенных между шестернями и крыльчатками в средней части последних, согласно изобретению разделители полостей всасывания и нагнетания выполнены в виде втулок с буртами, жестко закрепленными в корпусе с помощью резьбовых заглушек, при этом бурты втулок выполнены в виде дуг, ограниченных сектором с центральным углом 160°-165°, а части буртов, находящиеся в зоне, отделяющей полости всасывания и нагнетания - ограниченных сектором с центральным углом 115°-120°.

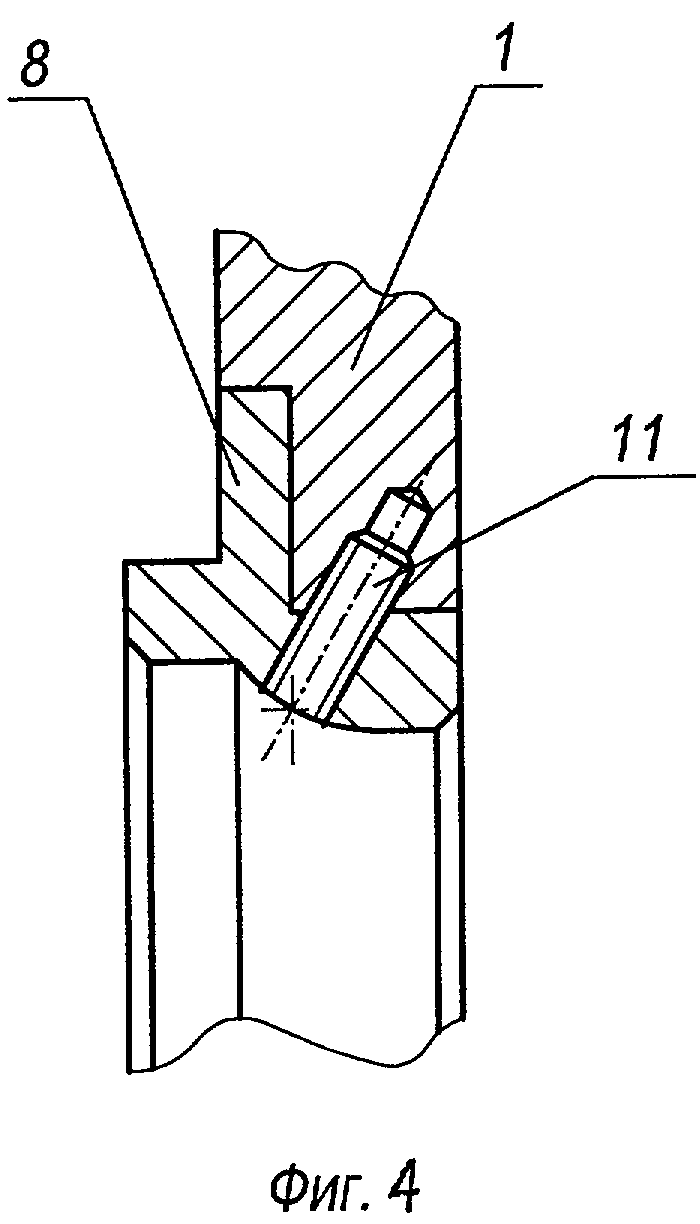

Жесткая фиксация в корпусе насоса разделителей полостей всасывания и нагнетания, выполненных в виде втулок с буртами, которые закреплены в корпусе с помощью резьбовых заглушек позволяет исключить смещение разделителей полостей всасывания и нагнетания и их выработку в процессе работы насоса, а следовательно, исключить заклинивание насоса, что позволит повысить ресурс и обеспечить оптимальную и надежную работу насоса в процессе его эксплуатации и двигателя в целом.

При работе насоса, из-за возникающего перепада давления на входе (зона всасывания) и на выходе (зона нагнетания) насоса, жидкость может перетечь из зоны нагнетания в зону всасывания, что может привести к выводу насоса из строя. Выполнение буртов втулок в виде дуг, ограниченных сектором с центральным углом 160°-165°, а части буртов, находящиеся в зоне, отделяющей полости всасывания и нагнетания - ограниченных сектором с центральным углом 115°-120°, позволяет исключить перетекание жидкости из зоны нагнетания в зону всасывания при работе насоса.

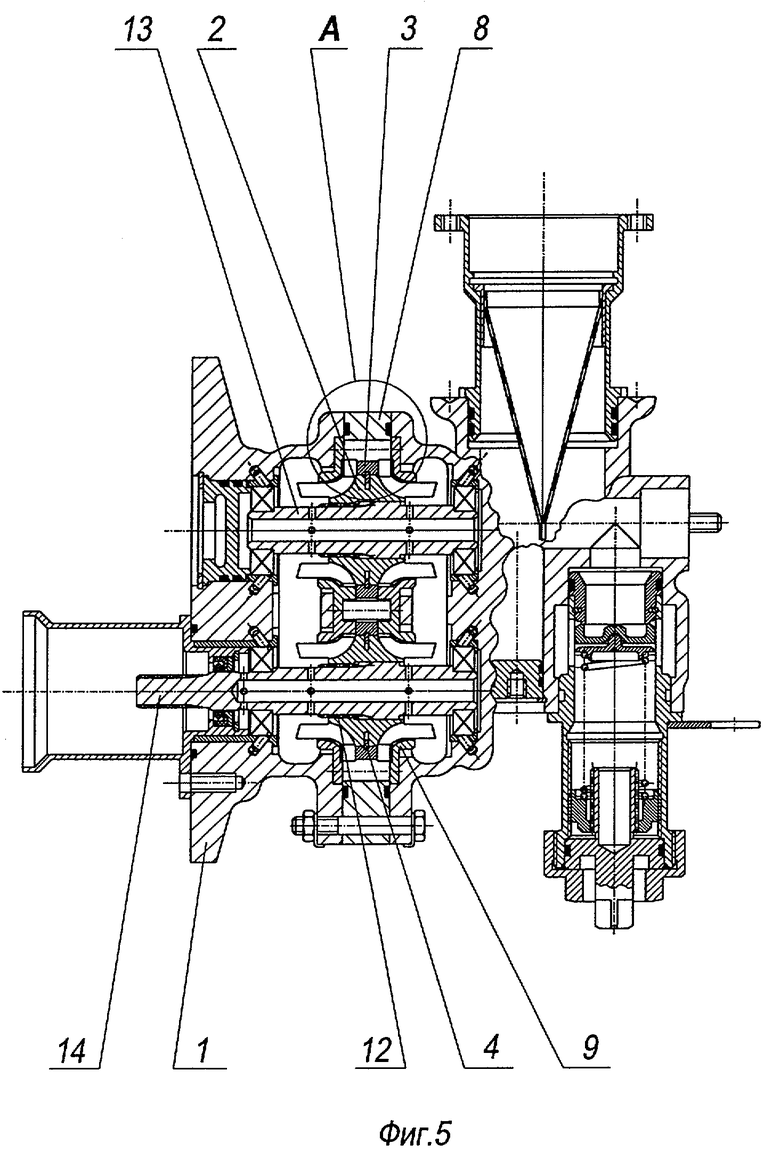

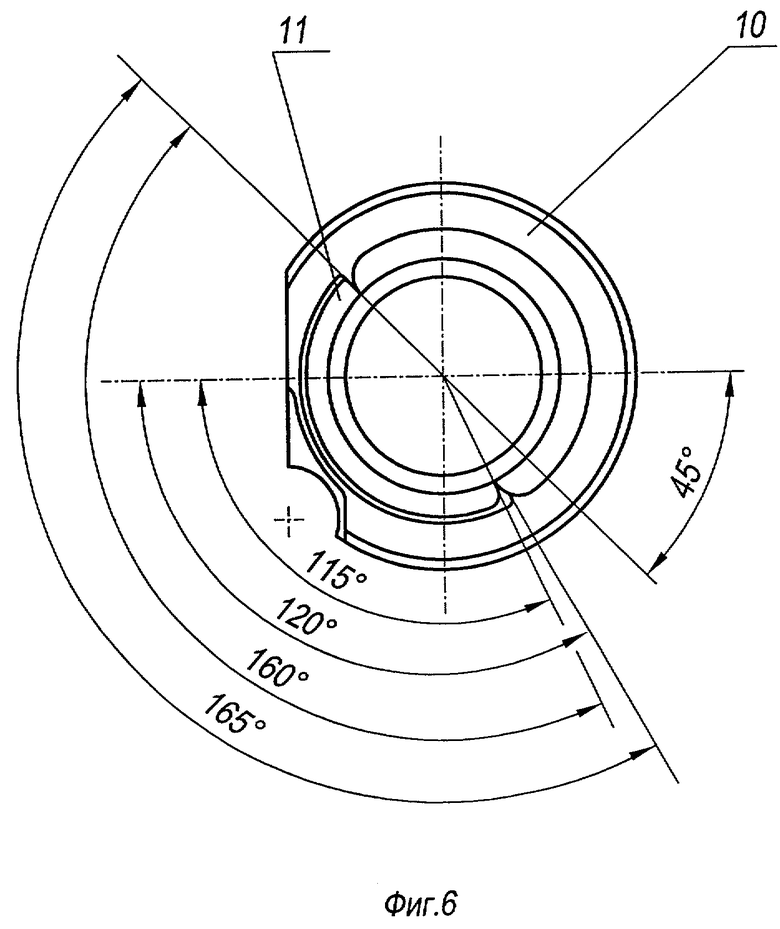

Указанный технический результат по второму варианту достигается тем, что центробежно-шестеренный насос, содержащий корпус, размещенные снаружи центробежных предвключенных крыльчаток шестерни, у которых у ножек зубьев выполнены кольцевые расточки, попарно установленные разделители полостей всасывания и нагнетания и элементы передачи крутящего момента от крыльчаток к шестерням и осевой фиксации последних, шестерни относительно крыльчаток установлены с возможностью осевого смещения, а элементы осевой фиксации выполнены в виде разрезных пружинных колец, расположенных между шестернями и крыльчатками в средней части последних, согласно изобретению снабжен проставкой, размещенной в корпусе, при этом шестерни установлены в полости, образованной корпусом и проставкой, а разделители полостей всасывания и нагнетания выполнены в виде подпятников с буртами и жестко зафиксированы корпусом и проставкой, примем бурты подпятников выполнены в виде дуг, ограниченных сектором с центральным углом 160°-165°, а части буртов, находящиеся в зоне, отделяющей полости всасывания и нагнетания - ограниченных сектором с центральным углом 115°-120°.

Наличие в данной конструкции насоса дополнительной проставки, размещенной в корпусе насоса, и посредством которой осуществляется жесткая фиксация разделителей полостей всасывания и нагнетания, выполненных в виде подпятников с буртами, позволяет исключить смещение разделителей полостей всасывания и нагнетания и их выработку в процессе работы насоса, а следовательно, исключить заклинивание насоса, что позволит повысить ресурс и обеспечить оптимальную и надежную работу насоса в процессе его эксплуатации и двигателя в целом.

При работе насоса, из-за возникающего перепада давления на входе (зона всасывания) и на выходе (зона нагнетания) насоса, жидкость может перетечь из зоны нагнетания в зону всасывания, что может привести к выводу насоса из строя. Выполнение буртов подпятников в виде дуг, ограниченных сектором с центральным углом 160°-165°, а части буртов, находящиеся в зоне, отделяющей полости всасывания и нагнетания -ограниченных сектором с центральным углом 115°-120°, позволяет исключить перетекание жидкости из зоны нагнетания в зону всасывания при работе насоса.

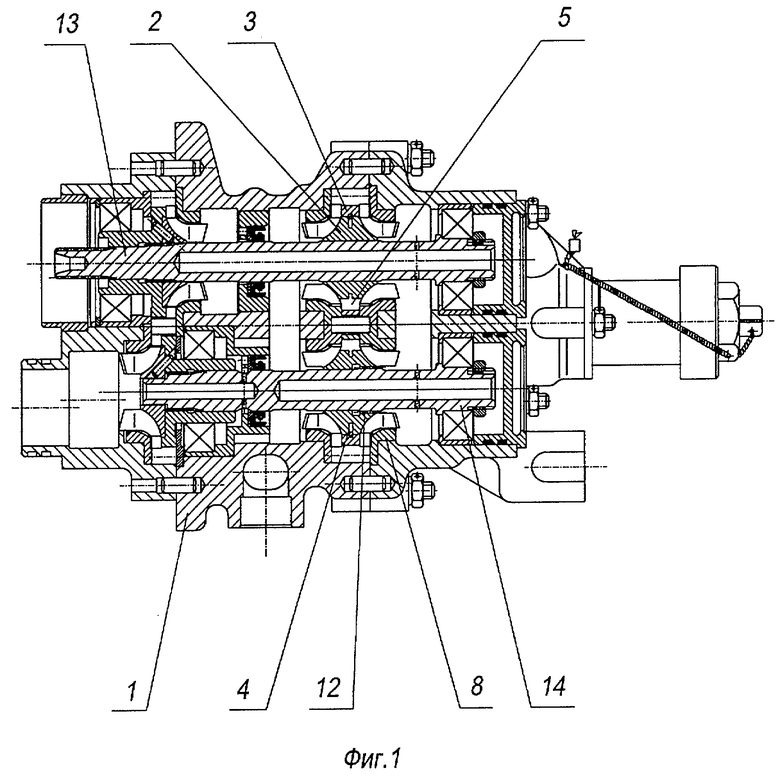

На фиг.1 представлен продольный разрез насоса по первому варианту;

на фиг.2 представлено конструктивное выполнение втулки с буртом по первому варианту;

на фиг.3 представлено конструктивное выполнение шестерни с крыльчаткой по первому варианту;

на фиг.4 показана фиксация разделителей полостей всасывания и нагнетания с корпусом насоса по первому варианту;

на фиг.5 представлен продольный разрез насоса по второму варианту;

на фиг.6 представлено конструктивное выполнение подпятника с буртом по второму варианту;

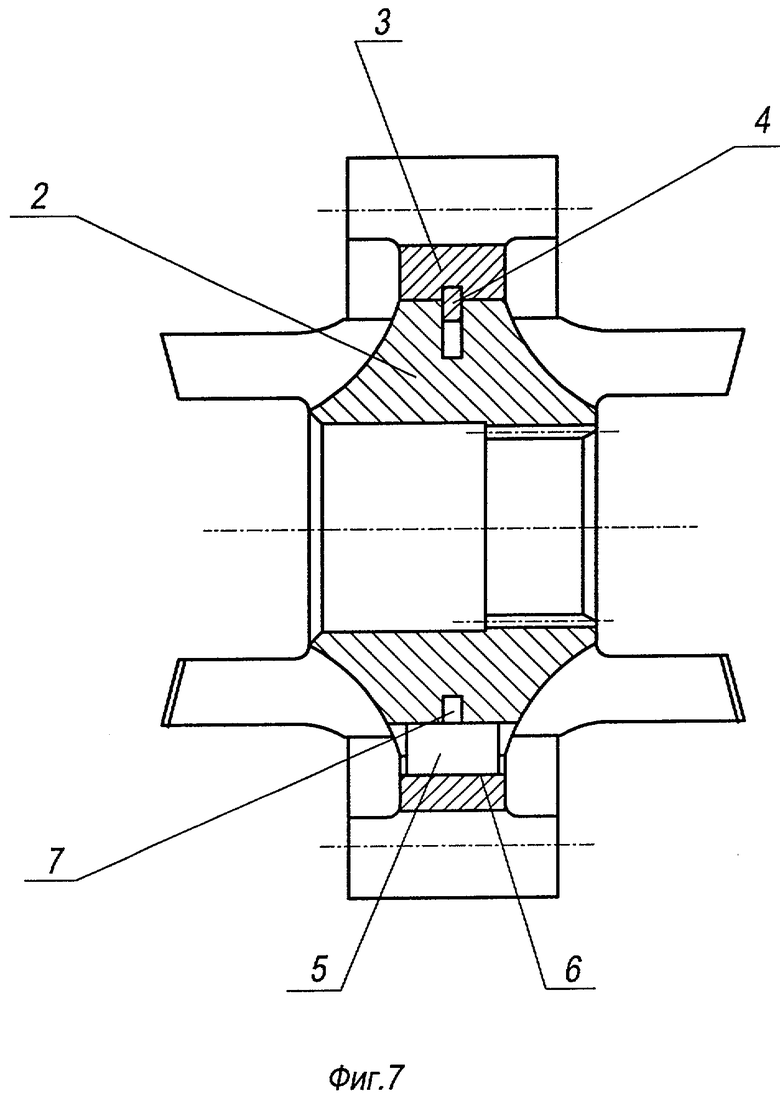

на фиг.7 представлено конструктивное выполнение шестерни с крыльчаткой по второму варианту;

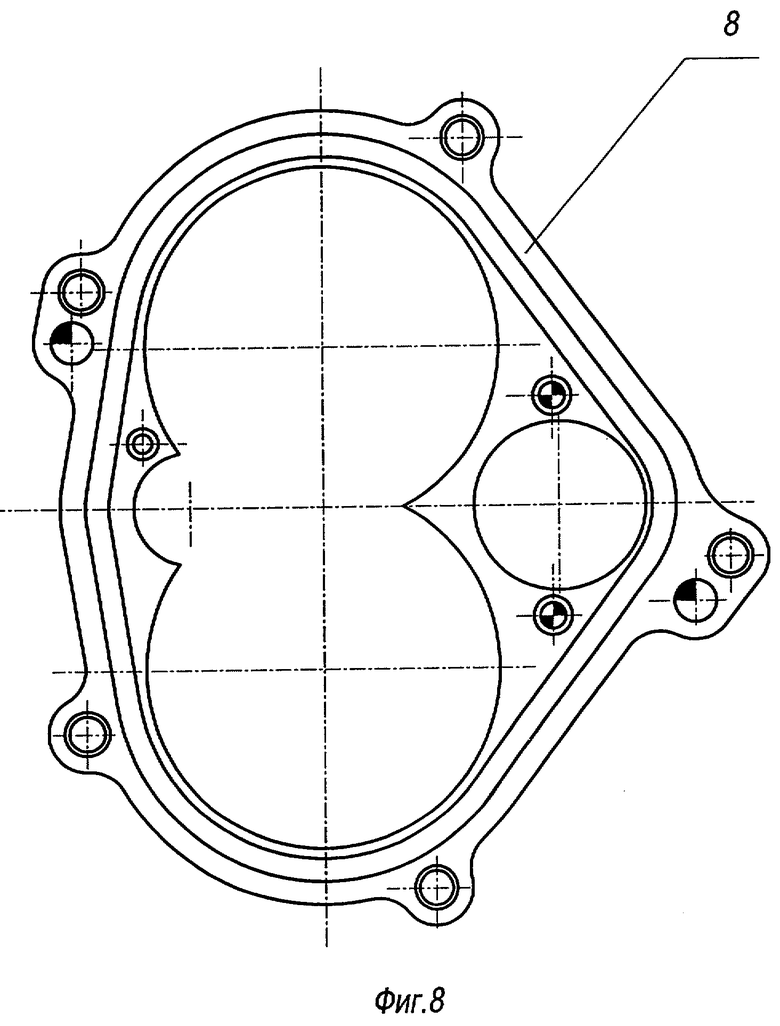

на фиг.8 показана проставка по второму варианту;

на фиг.9 показана фиксация разделителей полостей всасывания и нагнетания корпусом и проставкой по второму варианту.

Центробежно-шестеренный насос, по первому варианту, содержит корпус 1, размещенные снаружи центробежных предвключенных крыльчаток 2 и установленные в расточках корпуса 1 шестерни 3, соединенные с крыльчатками 2 с помощью элементов осевой фиксации - в виде разрезных пружинных колец 4, установленных в кольцевых радиальных канавках, расположенных напротив друг друга в средней части шестерен 3 и крыльчаток 2, элементы передачи крутящего момента от крыльчаток к шестерням, выполненные в виде «Т-образных» шпонок 5, имеющих головку 6, установленную в осевую прорезь внутри шестерни 3, и ножку 7, установленную в кольцевую радиальную канавку, выполненную снаружи крыльчатки 2. Шпонка 5 помещена внутрь разреза пружинного кольца 4 так, что ее ножка 7 попадает внутрь кольцевой канавки, предназначенной под установку пружинного кольца 4, и обеспечивает осевую фиксацию шпонки при работе насоса. Разделители полостей всасывания и нагнетания 8 установлены в корпусе 1 насоса и жестко закреплены в нем. Разделители полостей всасывания и нагнетания 8 выполнены в виде втулок 9 с буртами 10, которые закреплены в корпусе 1 насоса с помощью резьбовых заглушек 11. Бурты 10 втулок 9 выполнены в виде дуг, ограниченных сектором с центральным углом 160°-165°, а части буртов, находящиеся в зоне, отделяющей полости всасывания и нагнетания - ограниченных сектором с центральным углом 115°-120°. Крыльчатки 2 с помощью шлиц 12 соединены с валами 13 (ведущий) и 14 (ведомый).

Центробежно-шестеренный насос по первому варианту работает следующим образом.

При работе насоса крутящий момент от ведущего вала 13 через шлицы 12 передается верхней крыльчатке 2, а от нее с помощью верхней шпонки 5 верхней шестерне 3, находящейся в постоянном зацеплении с нижней шестерней 3. Далее крутящий момент опять через нижнюю шпонку 5 и нижнюю крыльчатку 2 замыкается на ведомом валу 14.

При вращении крыльчаток 2 рабочая жидкость под действием развиваемого ими напора со входа через межлопаточные каналы крыльчаток 2 и кольцевые расточки в шестернях 3 будет поступать в межзубовые впадины, а затем переноситься из зоны всасывания в зону нагнетания, осуществляя таким образом перекачку рабочей жидкости.

Центробежно-шестеренный насос, по второму варианту, содержит корпус 1, размещенные снаружи центробежных предвключенных крыльчаток 2 шестерни 3, соединенные с крыльчатками 2 с помощью элементов осевой фиксации - в виде разрезных пружинных колец 4, установленных в кольцевых радиальных канавках, расположенных напротив друг друга в средней части шестерен 3 и крыльчаток 2, элементы передачи крутящего момента от крыльчаток к шестерням, выполненные в виде «Т-образных» шпонок 5, имеющих головку 6, установленную в осевую прорезь внутри шестерни 3 и ножку 7, установленную в кольцевую радиальную канавку, выполненную снаружи крыльчатки 2. Шпонка 5 помещена внутрь разреза пружинного кольца 4 так, что ее ножка 7 попадает внутрь кольцевой канавки, предназначенной под установку пружинного кольца 4, и обеспечивает осевую фиксацию шпонки при работе насоса. Насос также содержит проставку 8 (см. фиг.6), имеющую замкнутую форму и размещенную в корпусе 1, при этом шестерни 3 установлены в полости, образованной корпусом 1 и проставкой 8. Разделители полостей всасывания и нагнетания 9 выполнены в виде подпятников 10 с буртами 11, при этом разделители полостей всасывания и нагнетания 9 жестко зафиксированы корпусом 1 и проставкой 8. Бурты 11 подпятников 10 выполнены в виде дуг, ограниченных сектором с центральным углом 160°-165°, а части буртов, находящиеся в зоне, отделяющей полости всасывания и нагнетания - ограниченных сектором с центральным углом 115°-120°. Крыльчатки 2 с помощью шлиц 12 соединены с валами 13 (ведомый) и 14 (ведущий).

Центробежно-шестеренный насос по второму варианту работает следующим образом.

При работе насоса крутящий момент от ведущего вала 14 через шлицы 12 передается нижней крыльчатке 2, а от нее с помощью нижней шпонки 5 нижней шестерне 3, находящейся в постоянном зацеплении с верхней шестерней 3. Далее крутящий момент опять через верхнюю шпонку 5 и верхнюю крыльчатку 2 замыкается на ведомом валу 13.

При вращении крыльчаток 2 рабочая жидкость под действием развиваемого ими напора со входа через межлопаточные каналы крыльчаток 2 и кольцевые расточки в шестернях 3 будет поступать в межзубовые впадины, а затем переноситься из зоны всасывания в зону нагнетания, осуществляя таким образом перекачку рабочей жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНО-ШЕСТЕРЕННЫЙ НАСОС | 1998 |

|

RU2143592C1 |

| Способ работы нагнетающего насоса маслоагрегата турбореактивного двигателя (ТРД), нагнетающий насос и его рабочее колесо | 2017 |

|

RU2663783C1 |

| КОМБИНИРОВАННЫЙ ЦЕНТРОБЕЖНО-ШЕСТЕРЕННЫЙ НАСОС | 2011 |

|

RU2472040C1 |

| КОМБИНИРОВАННЫЙ ЦЕНТРОБЕЖНО-ШЕСТЕРЕННЫЙ НАСОС | 2011 |

|

RU2482334C1 |

| Способ работы откачивающего насоса маслоагрегата турбореактивного двигателя (ТРД) и откачивающий насос маслоагрегата ТРД, работающий по этому способу, рабочее колесо откачивающего насоса маслоагрегата ТРД | 2017 |

|

RU2656523C1 |

| ЦЕНТРОБЕЖНО-ШЕСТЕРЕННЫЙ НАСОС | 1999 |

|

RU2168655C1 |

| КОМБИНИРОВАННЫЙ ЦЕНТРОБЕЖНО-ШЕСТЕРЕННЫЙ НАСОС | 2011 |

|

RU2472041C1 |

| Способ работы маслоагрегата турбореактивного двигателя (ТРД) и маслоагрегат ТРД, работающий этим способом (варианты) | 2017 |

|

RU2656479C1 |

| ЦЕНТРОБЕЖНО-ШЕСТЕРЕННЫЙ НАСОС | 2006 |

|

RU2304730C1 |

| ЦЕНТРОБЕЖНО-ШЕСТЕРЕННЫЙ НАСОС | 2010 |

|

RU2449177C1 |

Изобретения относятся к гидравлическим насосам объемного вытеснения с вращающимися внешними рабочими органами и могут быть использованы в маслосистемах авиационных газотурбинных двигателей для подачи и откачки масла. Центробежно-шестеренный насос по первому варианту содержит корпус, размещенные снаружи центробежных предвключенных крыльчаток и установленные в расточках корпуса шестерни, у которых у ножек зубьев выполнены кольцевые расточки, попарно установленные разделители полостей всасывания и нагнетания, и элементы передачи крутящего момента от крыльчаток к шестерням и осевой фиксации последних. Шестерни относительно крыльчаток установлены с возможностью осевого смещения. Элементы осевой фиксации выполнены в виде разрезных пружинных колец, расположенных между шестернями и крыльчатками в средней части последних. Разделители выполнены в виде втулок с буртами, жестко закрепленными в корпусе с помощью резьбовых заглушек. Бурты втулок выполнены в виде дуг, ограниченных сектором с центральным углом 160°-165°, а части буртов, находящиеся в зоне, отделяющей полости всасывания и нагнетания - ограниченных сектором с центральным углом 115°-120°. Достигается оптимизация работы насоса за счет фиксации разделителей полостей всасывания и нагнетания в корпусе насоса с одновременным повышением ресурса и надежности работы насоса. 2 н.п. ф-лы, 9 ил.

| ЦЕНТРОБЕЖНО-ШЕСТЕРЕННЫЙ НАСОС | 1998 |

|

RU2143592C1 |

| RU 2003115941 А, 20.11.2004 | |||

| ДВУХРОТОРНЬШ ЦЕНТРОБЕЖНО-ШЕСТЕРЕННЫЙ НАСОС НАРУЖНОГО ЗАЦЕПЛЕНИЯ | 0 |

|

SU209213A1 |

| SU 741618 A1, 10.03.1996 | |||

| Способ соединения медных и железных пластин | 1985 |

|

SU1332390A1 |

| Бесконтактный сельсин | 1944 |

|

SU75518A1 |

Авторы

Даты

2007-01-10—Публикация

2005-03-25—Подача