113

Изобретение относится к области изготовления приборов для определения коррозионной устойчивости металлов и может 6bitb применено в области защиты металлов от коррозии,, например при изготовлении датчиков, работающих по принципу г ьванической

пары.

Целью изобретения является улучше ние качества соединения путе М повьпае ния стабильности свойств межлистово го изоляционного слоя и увеличения его срока службы.

Поставленная цель-достигается тем, 15 ционный слой равномерно располагается по всей плоскости прилегания пластин, трещин и непроваров не обнаружено,

Рентгеноспектральный анализ зоны 20 соединения показал наличие атомов железа с одной стороны и атомов меди с другой стороны в переходных слоях стекло-металл на глубине порядка 2 мкм при общей толщине слоя дизлек- тин с надежной изоляцией между ними, 25 трика порядка 10 мкм,

Пример 1, Пластины из меди П р и м е р 2, Предварительная обработка деталей та же, что в примере 1, Нагрев пакета производят до темпечто в качестве изоляционного материала используют стекло состава, мас,%: РЬО 64-83; 4-15; ZnO 4- 11,5; Si02 0, 0,1-4,0; CuO 0,5-2,5; BijOj 1-4,0; MgO 0,1- 2,0; MnO 0,1-0,5; SbjOj 0,1-3,0, которое в условиях диффузионной сварки,, взаимодействуя с медью и железом, образует монолитное соединение пласи железа штампуют по чертежу, снимают заусенцы с торцов и вокруг отверстий. Затем их обезжиривают и тер- мооксидируют. Медные пластины нагревают в вакуумной камере до 1000 К, выдерживают в течение 20 мин, отключают нагреватель, охлаждают вместе с печью до температуры 650 К и напускают воздух в камеру, после охлаждения до комнатной температуры извлекают из камеру окисленные образцы. На поверхности пластин формируется оксидная пленка закиси меди, равно30

35

ратуры 820 К, прикладывают сжимающую нагрузку 5 МПа, выдерживают в течение 15 мин, охлаждают пакет и проводят металлографические и рентгено- спектральные исследования зоны соединения, которые показывают хорошее качество сварки,

П р и м е р 3, Предварительная обработка пластин та же, что в примере 1, Нагрев пакета производят до температуры 750 К, нагрузка и время

мерно расположенная по всей ПЛОСКОСТИ , до выдержки те же, что в примере 1, Меобладающая хорошим сцеплением с металлом.

Железные пластины вносят в муфельную печь, разогретую до 1100 К„., выдерживают при этой температуре в течение 5 чин и вынимают из печи. На поверхности пластин образуется плотная пленка коричневого цвета. На одну сторону медных пластин наносят слой стекла состава, мас,% РЬО 74,5; BjOj 14,0; SiOj 2,0; ZnO 5,0; BijO 1,3; CuO 2,5; 0,2; MgO 0,1; MnO OJ; SbjOj 0,1 .

Ha поверхность железных пластин с одной стороны наносят слой стекла того же состава,

В сварочном приспособлении пластины собирают в пакет таким образом,, чтобы слой стекла всегда находился

сверху на пластине, на медную пластину кладут железную, затем медную и снова железную и т.д. Собранный пакет помещают в сварочную камеру, создают вакуум, поднимают температуру в печи до 770 К, прикладывают сжимающую нагрузку 5 МПа, выдерживают . в течение 15 мин, снимают нагрузкУ отключают нагреватель и после охлаждения до комнатной температуры извлекают готовое изделие из печи,

Металлографические исследования зоны соединения показали, что изоля

ратуры 820 К, прикладывают сжимающую нагрузку 5 МПа, выдерживают в течение 15 мин, охлаждают пакет и проводят металлографические и рентгено- спектральные исследования зоны соединения, которые показывают хорошее качество сварки,

П р и м е р 3, Предварительная обработка пластин та же, что в примере 1, Нагрев пакета производят до температуры 750 К, нагрузка и время

таллографические исследования показывают, что в зоне соединения имеются непровары, связанные с тем, что . данная температура не обеспечивает 5 полного расплавления, стекла и заполнения им микронеровностей металлов, В связи с выдавливанием нерасплавленного стекла по выступам поверхности между плоскостями присутствует недопустимый контакт и возникает короткое замыкание,

П р и м е р 4, Предварительная обработка та ж-е, что в примере 1, Нагрев пакета осуществляют до температуры 840 К при давлении 5 МПа в течение 15 мин, Металлографические исследования показывают высокое качество сварки, Рентгеноспектральный анализ показывает проникновение меди

0

5

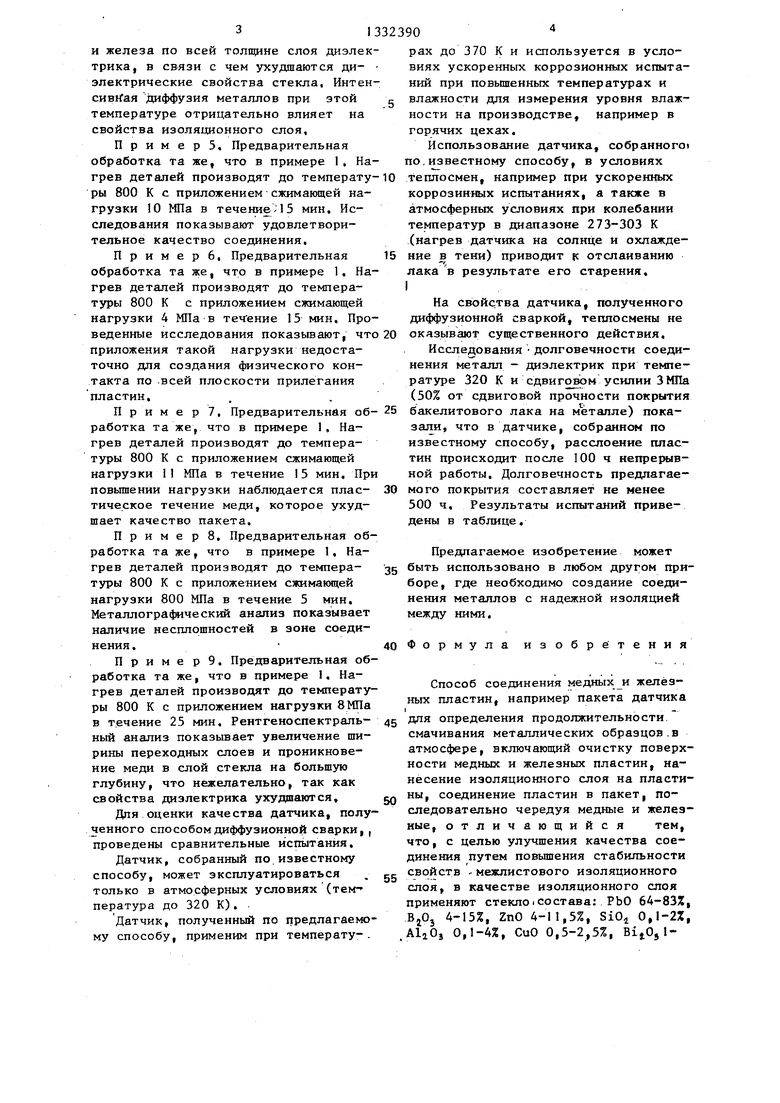

pax до 370 К и используется в условиях ускоренных коррозионных испытаний при повышенных температурах и влажности для измерения уровня влажности на производстве, например в горячих цехах.

Использование датчика, собранного по,известному способу, в условиях

, например при ускоренных коррозийных испытаниях, а также в атмосферных условиях при колебании температур в диапазоне 273-303 К (нагрев датчика на солнце и охлажде- 15 ние в тени) приводит к отслаиванию лака в результате его старения. I

На свойства датчика, полученного диффузионной сваркой, теплосмены не

и железа по всей толщине слоя диэлектрика, в связи с чем ухудшаются ди- электрические свойства стекла, Интен- диффузия металлов при этой температуре отрицательно влияет на свойства изоляционного слоя,

ПримерЗ. Предварительная обработка та же, что в примере 1, Нагрев деталей производят до температу-10 теплосмен ры 800 К с приложением сжимающей нагрузки 10 МПа в течение 15 мин. Исследования показывают удовлетворительное качество соединения.

Пример 6, Предварительная обработка та же, что в примере 1. Нагрев деталей производят до температуры 800 К с приложением сжимающей нагрузки 4 МПа в теч ение 15 мин. Проведенные исследования показывают, что 20 оказывают существенного действия. приложения такой нагрузки недоста- Исследования долговечности соеди- точно для создания физического контакта по .всей плоскости прилегания пластин.

Приме р 7, Предварительная об- 25 бакелитового лака на м еталле) пока- работка та же, что в примере 1, На- зали, что в датчике, собранном по грев деталей производят до температуры 800 К с приложением сжимающей нагрузки 11 МПа в течение 15 мин. При повьппении нагрузки наблюдается плас- 30 мого покрытия составляет не менее тическое течение меди, которое ухуд- 500 ч. Результаты испытаний приве- шает качество пакета.

Приме р 8. Предварительная обработка та же, что в примере 1. Нагрев деталей производят до температуры 800 К с приложением сжимающей нагрузки 800 МПа в течение 5 мин. Металлогра(|мческий анализ показывает наличие несплошностей в зоне соединения .

Приме р 9. Предварительная обработка та же, что в примере 1. Нагрев деталей производят до температуры 800 К с приложением нагрузки 8МПа

45

нения металл - диэлектрик при температуре 320 К и сдвиговом усилии 3 МПа (50% от сдвиговой прочности покрытия

известному способу, расслоение пластин происходит после 100 ч непрерывной работы. Долговечность предлагаедены в таблице.

Предлагаемое изобретение может 35 быть использовано в любом другом приборе, где необходимо создание соединения металлов с надежной изоляцией между ними.

40 Формула изобретения

в течение 25 мин. Рентгеноспектраль- ный анализ показывает увеличение ширины переходных слоев и проникновение меди в слой стекла на большую глубину, что нежелательно, так как свойства диэлектрика ухудшаются.

Для оценки качества датчика, полученного способом диффузионной сварки, , проведены сравнительные испытания.

Датчик, собранный по.известному способу, может эксплуатироваться только в атмосферных условиях (тем- пература до 320 К).

Датчик, полученный по предлагаемому способу, применим при температу- .

50

55

Способ соединения медных и железных пластин, например пакета датчика

для определения продолжительности, смачивания металлических образцов,в атмосфере, включающий очистку поверхности медных и железных пластин, нанесение изоляционного слоя на пластины, соединение пластин в пакет, последовательно чередуя медные и железные, отличающийся тем, что, с целью улучшения качества соединения путем повышения стабильности свойств межлистового изоляционного слоя, в качестве изоляционного слоя применяют стекло 1 состава: РЬО 64-83Z, BjOj 4-15%, ZnO 4-11,5%, SiOj 0,I-2Z, .AliOj 0,1-4%, CuO 0,5-2,5%, BijOj1pax до 370 К и используется в условиях ускоренных коррозионных испытаний при повышенных температурах и влажности для измерения уровня влажности на производстве, например в горячих цехах.

Использование датчика, собранного по,известному способу, в условиях

, например при ускоренных коррозийных испытаниях, а также в атмосферных условиях при колебании температур в диапазоне 273-303 К (нагрев датчика на солнце и охлажде- ние в тени) приводит к отслаиванию лака в результате его старения. I

На свойства датчика, полученного диффузионной сваркой, теплосмены не

теплосмен

оказывают существенного действия. Исследования долговечности соеди-

оказывают существенного действия. Исследования долговечности соеди-

бакелитового лака на м еталле) пока- зали, что в датчике, собранном по мого покрытия составляет не менее 500 ч. Результаты испытаний приве-

нения металл - диэлектрик при температуре 320 К и сдвиговом усилии 3 МПа (50% от сдвиговой прочности покрытия

бакелитового лака на м еталле) пока- зали, что в датчике, собранном по мого покрытия составляет не менее 500 ч. Результаты испытаний приве-

известному способу, расслоение пластин происходит после 100 ч непрерывной работы. Долговечность предлагаебакелитового лака на м еталле) пока- зали, что в датчике, собранном по мого покрытия составляет не менее 500 ч. Результаты испытаний приве-

дены в таблице.

Предлагаемое изобретение может быть использовано в любом другом приборе, где необходимо создание соединения металлов с надежной изоляцией между ними.

Формула изобретения

Способ соединения медных и железных пластин, например пакета датчика

для определения продолжительности, смачивания металлических образцов,в атмосфере, включающий очистку поверхности медных и железных пластин, нанесение изоляционного слоя на пластины, соединение пластин в пакет, последовательно чередуя медные и железные, отличающийся тем, что, с целью улучшения качества соединения путем повышения стабильности свойств межлистового изоляционного слоя, в качестве изоляционного слоя применяют стекло 1 состава: РЬО 64-83Z, BjOj 4-15%, ZnO 4-11,5%, SiOj 0,I-2Z, .AliOj 0,1-4%, CuO 0,5-2,5%, BijOj1А%, MgO 0,1-2%, MnO 0,1-0,5%, 0,1-3%, которое наносят на одну из сторон медных и железных пластин.

Рабочие температуры, К

Число теплосмен до нарушения изоляционных свойств покрытия при температурах 273-303 К

Долговечность соединения металл- изолятор, 320 К, 3 МПа, ч

подвергают диффузионной сварке при температуре 770-820 К, давлении 5- 10 МПа в течение 15-20 мин.

370

10

500

| название | год | авторы | номер документа |

|---|---|---|---|

| Легкоплавкое стекло | 1990 |

|

SU1728210A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ ЧЕРЕЗ ПРОМЕЖУТОЧНУЮ ПРОКЛАДКУ | 1992 |

|

RU2032511C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЧНОГО ТЕПЛООБМЕННИКА | 1992 |

|

RU2009031C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ПРОМЕЖУТОЧНАЯ ПРОКЛАДКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149087C1 |

| Способ соединения титана со сталью | 1989 |

|

SU1761411A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА ГЕРМЕТИЗАЦИИ СЕРНО-НАТРИЕВОГО АККУМУЛЯТОРА | 1992 |

|

RU2092936C1 |

| Способ диффузионной сварки оксидной керамики с медью | 1989 |

|

SU1639919A1 |

| Способ изготовления пластинчатых пакетов магнитопроводов | 1981 |

|

SU991554A1 |

| Способ дуговой сварки неплавящимся электродом в защитных газах | 1976 |

|

SU733905A1 |

| СИСТЕМА ДЛЯ СБОРА ЭЛЕКТРОЭНЕРГИИ С ЖЕЛЕЗНОДОРОЖНЫХ ПУТЕЙ | 2017 |

|

RU2666073C1 |

Изобретение относится к электротехнике, в частн ости к электроизоляционной технике. Цель изобретения - улучшение качества соединения путем повышения стабильности мелшистового изоляционного слоя. Предлагается специальный состав изоляционного слоя, который наносят на одну из сторон пластин. Пластины затем подвергают да ффузионной сварке при определенном давлении и температуре. Метал- логра ческие. исследования зоны соединения показали что изоляционный слой равномерно располагается по всей плоскости прилегания пластин, при этом трещины и непровары не обнаруживаются. 1 табл. (Л 00 со 1С со г

| Берукштис Г.К., Кларк Г.Б | |||

| Коррозионная устойчивость металлов и металлических покрытий в атмосферных условиях, М.: Наука, 1971, с | |||

| Паровозный золотник (байпас) | 1921 |

|

SU153A1 |

Авторы

Даты

1987-08-23—Публикация

1985-07-29—Подача