Изобретение относится к технике обработки молока и молочных продуктов. Оно может быть использовано в сельском хозяйстве, пищевой, топливной и энергетической отраслях промышленности.

Аналогом предлагаемого теплообменника является пластинчатый аппарат для тепловой обработки молока и молочных продуктов (И.И.Волчков. Теплообменные аппараты для молока и молочных продуктов. М.: Пищевая промышленность, 1972, с.с.7-12), содержащий пакет сжатых пластин, между которыми по периметру размещены прокладки. Обрабатываемый продукт и тепло-хладоноситель перемещаются в аппарате по соседним каналам, которые образованы пластинами и прокладками. Недостатками пластинчатого аппарата являются: большое количество прокладок, значительные затраты при эксплуатации, малая интенсивность теплопередачи.

Прототипом предлагаемого аппарата является теплообменный цилиндр в трубчатом теплообменнике Т1-ОУТ (И.И.Волчков. Теплообменные аппараты для молока и молочных продуктов. М.: Пищевая промышленность, 1972, с.с.120-122), содержащий пучок труб, которые объединяются последовательно в один общий змеевик. Обрабатываемый продукт перемещается по трубам змеевика, а тепло-хладоноситель - по каналам между трубами и внутренней поверхностью цилиндра. Недостатком теплообменного цилиндра является низкая интенсивность теплообменных процессов из-за отсутствия каналов для эффективного движения потока тепло-хладоносителя.

Техническая задача - повышение интенсивности теплообменных процессов при обработке молока и молочных продуктов путем создания геометрии каналов, которая позволяет эффективно использовать направление потока тепло-хладоносителя в межтрубном пространстве аппарата.

Решение поставленной задачи достигается тем, что в межтрубное пространство цилиндра перпендикулярно его оси устанавливаются пакеты из двух пластин для создания эффективных поверхностей теплопередачи и направлений движения потока тепло-хладоносителя.

Согласно второму пункту изобретения расстояние между пластинами в пакете устанавливается в диапазоне от 1 мм до диаметра входного патрубка.

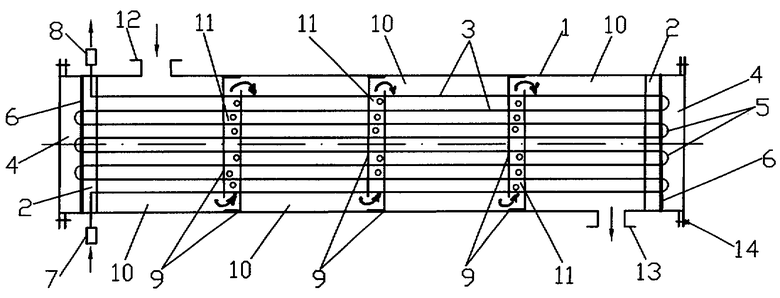

Сущность заявленного решения поясняется на чертеже, где изображена схема теплообменника для молока и молочных продуктов. Он содержит теплообменный цилиндр 1, по концам которого привариваются трубные доски 2. Внутри цилиндра 1 размещается пучок труб 3. Трубы в пучке 3 ориентированы по рядам, которые располагаются параллельно сторонам квадрата, вписанного в проходное сечение цилиндра 1. Концы труб закрепляются герметично в трубных досках 2 посредством сварки или развальцовки. По концам цилиндра 1 крепятся легкосъемные крышки 4, в которых размещаются переходные каналы 5. Эти каналы ориентируются таким образом, чтобы соединить все трубы пучка последовательно в один общий змеевик. Соседние трубы соединяются по параллельным рядам, которые, также по соседству, объединяются в змеевик. Герметичность соединения труб обеспечивается прокладками 6. Пучок труб имеет по концам штуцеры: входной 7 и выходной 8. Внутри цилиндра между трубными досками 2, закрепляются пакеты из двух пластин 9, разделяющие межтрубное пространство на каналы 10 и 11 с различными по величине поверхностями теплопередачи. На цилиндре размещаются патрубки: входной 12 и выходной 13. Патрубки ориентируются в поперечном сечении цилиндра для создания коридорного расположения пучка труб при теплообмене. Пакеты пластин 9 также ориентируются относительно пучка труб с тем, чтобы создать поперечное направление потоку тепло-хладоносителя. Крышки 4 прижимаются к трубным доскам 2 и прокладкам 6 посредством винтов 14. Диапазон расстояний между пластинами определен в результате проведенных исследований.

Теплообменник работает следующим образом.

Молоко и молочные продукты, подлежащие тепловой обработке, подаются через штуцер 7 в пучок труб 3, где перемещаются, в процессе теплообмена через стенку трубы, с тепло-хладоносителем. Начальная температура продукта изменяется и достигает заданной величины на выходе из аппарата. Тепло-хладоноситель (пар, охлажденный рассол или вода) перемещается в межтрубном пространстве цилиндра 1. Направление движения тепло-хладоносителя в цилиндре создается пакетами пластин. Интенсивность процесса теплопередачи повышается за счет величины поверхности теплопередачи для направлений движения продуктов и тепло-хладоносителя. При противотоке поверхность теплопередачи больше, а при прямотоке - меньше. Кроме того, интенсивность теплопередачи возрастает за счет создания турбулентного режима движения в потоке тепло-хладоносителя. Этот эффективный режим движения возникает в каналах, расположенных внутри пакета пластин 9 (зоны турбулентности показаны на фигуре кружками) и распространяется в каналах между пакетами.

Представленный теплообменник обладает простотой конструкции и позволяет повысить качество молока и молочных продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменник для гидрогенизационных установок вторичной переработки нефти | 2023 |

|

RU2828249C1 |

| Кожухотрубный теплообменник | 2019 |

|

RU2734614C1 |

| Теплообменный аппарат | 2016 |

|

RU2621194C1 |

| Теплообменник с пространственно-спиральными змеевиками | 2023 |

|

RU2815748C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ ПОГРУЖНОГО ТИПА | 2004 |

|

RU2258879C1 |

| Теплообменник | 1978 |

|

SU688810A1 |

| Теплообменный аппарат | 2016 |

|

RU2673119C2 |

| Кожухотрубный испаритель | 1984 |

|

SU1190160A1 |

| ТРУБЧАТЫЙ ТЕПЛООБМЕННИК | 2007 |

|

RU2350873C2 |

| ТРУБЧАТЫЙ ТЕПЛООБМЕННИК | 2004 |

|

RU2282122C2 |

Изобретение предназначено для применения в технике обработки молока и молочных продуктов, а также может быть использовано в сельском хозяйстве, пищевой, топливной и энергетической отраслях промышленности. Теплообменник для молока и молочных продуктов содержит теплообменный цилиндр, пучок последовательно соединенных труб, межтрубное пространство, входные и выходные патрубки для межтрубного пространства, причем пакеты пластин в межтрубном пространстве с шагом в осевом направлении, бóльшим трех диаметров входного патрубка и меньшим диаметра цилиндра. Кроме того, расстояние между пластинами в пакете устанавливается в диапазоне от 1 мм до диаметра входного патрубка. Изобретение позволяет повысить интенсивность теплообменных процессов при обработки молока и молочных продуктов путем создания геометрии каналов, которая позволяет эффективно использовать направление патока тепло-хладоносителя в межтрубном пространстве аппарата. 1 з.п. ф-лы, 1 ил.

| Волчков И.И | |||

| Теплообменные аппараты для молока и молочных продуктов | |||

| Москва | |||

| Пищевая промышленность, 1972, стр.120-122 | |||

| Трубчатый пастеризатор | 1990 |

|

SU1808285A1 |

| Теплообменник | 1973 |

|

SU699312A1 |

| Теплообменник | 1989 |

|

SU1712762A1 |

Авторы

Даты

2007-01-10—Публикация

2004-12-06—Подача