Изобретение относится к узлу для измерения давления.

В технике измерения давления применяют датчики абсолютного, относительного давления и разницы давлений. В датчиках абсолютного давления подлежащее измерению давление измеряется абсолютно, т.е. в качестве разницы давлений относительно вакуума. С помощью датчика относительного давления подлежащее измерению давление измеряется в виде разницы давлений относительно опорного давления, например, давления в месте расположения датчика. В большинстве применений это атмосферное давление в месте применения. Таким образом, в датчике абсолютного давления подлежащее измерению давление измеряется относительно неизменного опорного давления, давления вакуума, а в датчике относительного давления подлежащее измерению давление измеряется относительно изменяющегося опорного давления, например, окружающего давления. С помощью датчиков разницы давлений измеряется разница между первым и вторым давлением, воздействующим на датчик.

Независимо от вида подлежащего измерению давления, для всех измерений давления общим является то, что предусмотрен узел для измерения давления, в котором расположенный в корпусе датчик давления находится в контакте со средой, давление которой необходимо измерить. К корпусу могут быть присоединены средства передачи давления, зонды напорного давления или заслонки расхода, или же сам корпус может быть смонтирован непосредственно в месте измерения с помощью выполненного на нем технологического соединения.

В качестве ячейки для измерения давления особенно хорошо подходят керамические датчики давления. Керамические датчики давления имеют точность измерения, которая остается стабильной в течение очень длительного времени. Причиной этому является прочная ионная связь керамики, за счет которой материал является очень долговечным и по сравнению с другими материалами, например металлами, практически не подвергается старению.

Находящиеся в контакте со средой детали должны иметь в зависимости от среды высокую химическую стойкость. Кроме того, они должны предпочтительно годиться для применения при высоких температурах и должны иметь гладкую, легко очищаемую поверхность, которая по возможности не содержит ионов металлов.

В керамической ячейке для измерения давления эти требования выполняются. Керамика является очень прочным, выдерживающим очень высокие давления и температуры, химически очень устойчивым материалом.

Химическая стойкость остальных деталей реализуется в настоящее время часто тем, что для чувствительного элемента датчика давления применяются высококачественные металлы, например тантал, или же металлы, покрытые специальными высоко устойчивыми сплавами, например Hastelloy.

Хотя за счет этого обеспечивается химически высоко стойкая поверхность, однако не выполняется требование к отсутствию ионов металлов. Кроме того, высококачественные металлы и особенно сплавы являются очень дорогими по сравнению с простой сталью.

Отсутствие ионов металлов обеспечивается в настоящее время с помощью пластмассовых покрытий, например покрытий с фторотермопластами, такими как, например, политетрафторэтилен (PTFE). Хотя такие пластмассы не имеют ионов металлов, однако их можно применять лишь при относительно небольших температурах, например до 150°С. Кроме того, для этих пластмасс ограничен также диапазон допустимых давлений, поскольку эти пластмассы при слишком высоком давлении деформируются.

Задачей изобретения является создание узла для измерения давления, который выполнен с возможностью универсального применения.

Для достижения этой задачи узел для измерения давления содержит заключенный в металлический корпус керамический датчик давления, причем поверхности корпуса, контактирующие во время измерения со средой, давление которой измеряется, снабжены покрытием из эмали или стеклообразного материала.

Согласно первому варианту выполнения корпус выполнен с возможностью крепления в месте измерения фланцем, в который заключен датчик давления, и контактирующие в месте измерения со средой поверхности фланца снабжены покрытием из эмали или из стеклообразного материала.

Согласно второму варианту выполнения корпус имеет технологическое соединение, и контактирующие в месте измерения со средой поверхности технологического соединения снабжены покрытием из эмали или из стеклообразного материала.

Согласно третьему варианту выполнения датчик давления выполнен в виде ячейки для измерения разницы давлений, при этом корпус имеет два боковых фланца, между которыми расположен датчик давления, и контактирующие в месте измерения со средой поверхности боковых фланцев снабжены покрытием из эмали или из стеклообразного материала.

Согласно одному варианту выполнения корпус выполнен из стали или высококачественной стали.

Ниже приводится описание изобретения и других его преимуществ со ссылками на чертежи, на которых изображены три примера выполнения, при этом одинаковые элементы обозначены одинаковыми позициями:

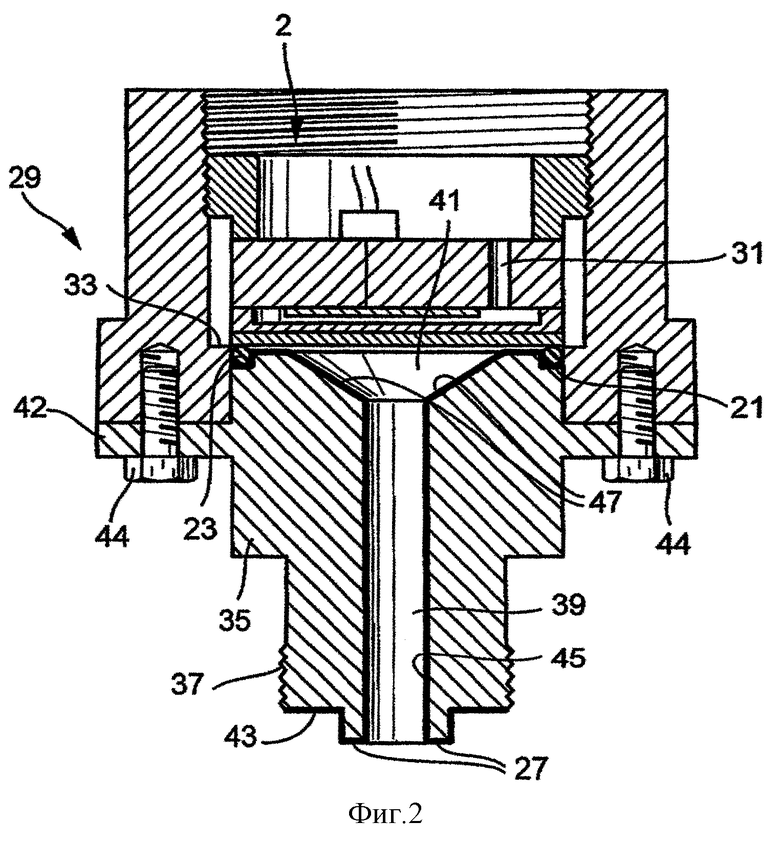

фиг.1 - разрез узла для измерения давления согласно изобретению с обрамленным фланцем датчиком давления;

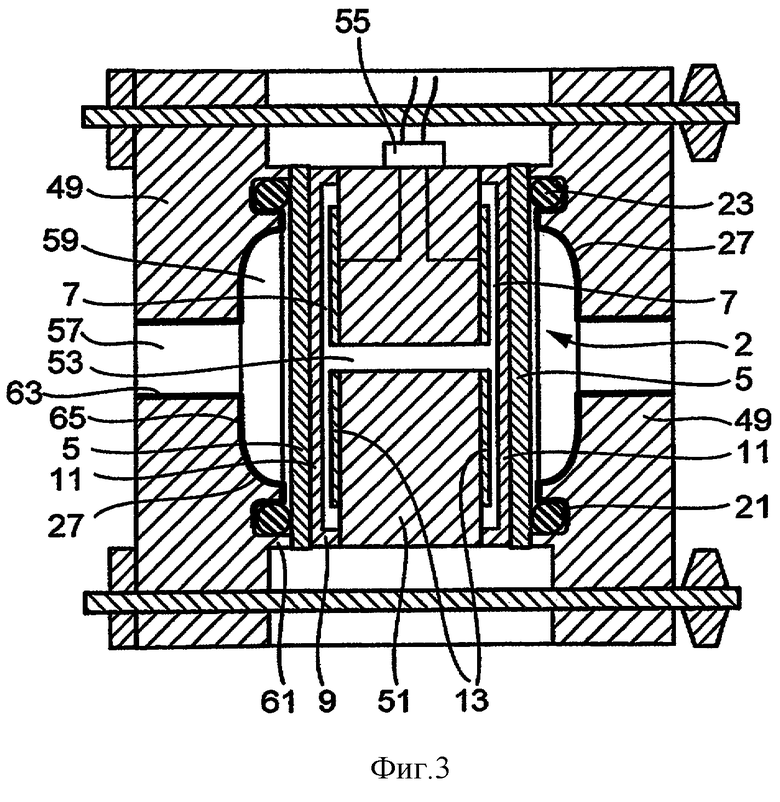

фиг.2 - разрез узла для измерения давления согласно изобретению с расположенным в корпусе с технологическим соединением датчиком давления; и

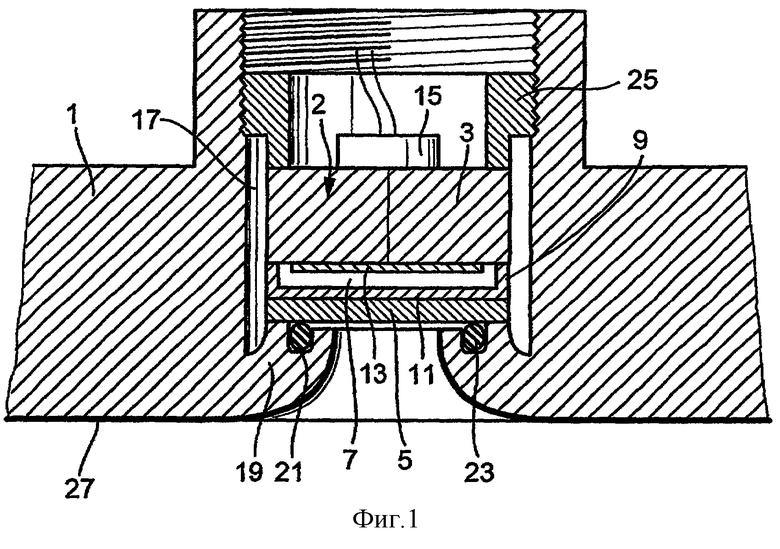

фиг.3 - разрез узла для измерения давления согласно изобретению с расположенным между двумя боковыми фланцами датчиком давления.

На фиг.1 показан разрез первого примера выполнения узла для измерения давления согласно изобретению.

Узел для измерения давления имеет металлический корпус 1, в который заключен керамический датчик давления 2.

Корпус выполнен, например, из стали или высококачественной стали, которые намного дешевле по сравнению с особыми материалами.

Керамический датчик 2 давления выполнен в показанном примере выполнения в виде ячейки для измерения абсолютного давления, состоящей из основного корпуса 3 и расположенной на основном корпусе 3 чувствительной к давлению мембраны 5. Основной корпус 3 выполнен из керамики, например, из оксида алюминия (Al2О3). Мембрана 5 может также быть выполнен из керамики или, например, из стекла или сапфира. Мембрана 5 и основной корпус 3 соединены друг с другом герметично относительно давления и газа на их кромке с образованием измерительной камеры 7 с помощью стыка 9. Мембрана 5 чувствительна к давлению, то есть действующее на нее давление р вызывает отклонение мембраны 5 из ее положения покоя.

Датчик 2 давления имеет преобразователь для преобразования зависящего от давления отклонения мембраны 5 в электрическую измерительную величину.

В показанном примере выполнения емкостного датчика 2 давления преобразователь содержит расположенный на внутренней стороне мембраны 5 электрод 11 и, по меньшей мере, один расположенный на противоположной, обращенной к мембране наружной стороне основного корпуса 3 противоположный электрод 13.

Емкость образованного электродом 11 и противоположным электродом 13 конденсатора определяется отклонением мембраны 5 и тем самым является мерой воздействующего на мембрану 5 давления.

Электрод 11 и противоположный электрод 13 подключены к измерительной схеме 15, которая преобразует емкость в зависящий от давления выходной сигнал и выдает его для дальнейшей оценки и/или обработки.

Вместо указанного емкостного преобразователя можно применять также преобразователи других типов. Примерами этому служат, например, расположенные на мембране с образованием моста Уитстона тензорезисторы или пьезоэлектрические элементы.

Кроме того, вместо ячейки для измерения абсолютного давления можно, естественно, использовать также ячейку для измерения относительного давления или ячейку для измерения разницы давлений. На фиг.2 показан пример для ячейки измерения относительного давления, а на фиг.3 - пример для ячейки измерения разницы давлений.

Корпус 1 содержит фланец, в который вставлен датчик 2 давления. Для этого фланец имеет по существу цилиндрическую выемку 17, на стороне конца которой имеется проходящий радиально внутрь выемки 17 буртик 19. Буртик 19 имеет на своей обращенной внутрь выемки 17 стороне проходящую кольцеобразно канавку 21 для размещения уплотнения 23. В качестве уплотнения 23 подходит, например, кольцо круглого сечения из эластомера. Могут быть также предусмотрены несколько уплотнений.

Датчик 2 давления прилегает наружной не чувствительной к давлению кромкой мембраны 5 к уплотнению 23. На противоположной буртику 19 стороне в выемку 17 ввинчено резьбовое кольцо 25, которое на противоположной мембране стороне прилегает к основному корпусу 3 и прижимает датчик 2 давления к уплотнению 23 и буртику 19.

Согласно изобретению все находящиеся во время измерения в контакте со средой, давление которой подлежит измерению, поверхности корпуса 1 снабжены покрытием 27 из эмали или стеклообразного материала.

В показанном на фиг.1 примере выполнения в соприкосновение со средой наряду с обращенной к месту измерения наружной поверхностью фланца приходят также поверхности буртика 19 и канавки 21, и поэтому они снабжены покрытием 27.

На фиг.2 показан в разрезе второй пример выполнения узла для измерения давления согласно изобретению.

В этом примере выполнения датчик 2 давления является керамической ячейкой для измерения относительного давления, которая встроена в металлический корпус 29.

Ячейка для измерения относительного давления отличается от показанной на фиг.1 ячейки для измерения абсолютного давления тем, что основной корпус 3 имеет сквозное отверстие 31, через которое во время работы воздействует опорное давление, относительно которого измеряется подлежащее измерению давление, на обращенную к основному корпусу сторону мембраны 5.

Корпус 29 является в основном цилиндрическим и имеет проходящую внутрь корпуса 29 опорную поверхность 33, к которой прилегает датчик 2 давления наружной, не чувствительной к давлению кромкой мембраны 5.

Между кромкой и опорной поверхностью расположено уплотнение 23, например кольцо круглого сечения из эластомера. В опорной поверхности 33 предпочтительно фрезерована канавка 21 для размещения уплотнения 23.

Корпус 29 содержит технологическое соединение 35, которое служит для крепления узла для измерения давления в месте использования. Технологическое соединение 35 образовано находящимся перед мембраной 5 участком корпуса 29 с меньшим наружным диаметром, на конце которого, противоположном мембране, выполнена наружная резьба 37, с помощью которой узел для измерения давления крепится в не изображенном на фиг.2 месте измерения. Можно использовать также другие виды крепления, например с помощью фланцевого соединения.

Технологическое соединение 35 имеет центральное осевое сквозное отверстие 39, которое перед мембраной 5 расширяется в камеру 41. Камера 41 ограничена мембраной 5, технологическим соединением 35 и уплотнением 23.

Действующее в месте измерения давление р воздействует через отверстие 39 и камеру 41 на мембрану 5.

Технологическое соединение 35 может быть интегральной частью корпуса 29, однако оно может быть выполнено также в виде съемной детали. Последний вариант выполнения показан на фиг.2. Там технологическое соединение 35 имеет проходящий радиально наружу уступ 42, через который для крепления технологического соединения 35 ввинчиваются винты 44 в окружающий датчик давления цилиндрический участок корпуса 29.

В этом случае также все приходящие в контакт со средой поверхности корпуса 29 снабжены покрытием 27 из эмали или стеклообразного материала. Этими поверхностями являются наружная поверхность 43 технологического соединения 35, проходящая от отверстия 39 до наружной резьбы 37, боковая поверхность 45 отверстия 39, боковая поверхность 47 технологического соединения 35, которая ограничивает камеру 41, наружная поверхность 33 и верхняя поверхность канавки 21.

На фиг.3 показан разрез третьего примера выполнения узла для измерения согласно изобретению. При этом речь идет об узле для измерения разницы давлений с корпусом, который имеет два боковых фланца (49), и о керамической ячейке измерения разницы давления, заключенной между боковыми фланцами (49).

Керамическая ячейка измерения разницы давлений имеет основной корпус 51, на противоположных торцевых поверхностях которого расположена соответствующая чувствительная к давлению мембрана 5. Основной корпус 51 состоит из керамики, например из оксида алюминия (Al2О3). Мембраны 5 могут также состоять из керамики или, например, из стекла или сапфира. Мембраны 5 и основной корпус 51 соединены герметично относительно давления и газа друг с другом по кромке с образованием соответствующей измерительной камеры 7 с помощью стыка 9. Обе измерительные камеры 7 соединены друг с другом через проходящее через основной корпус 51 отверстие 53. Измерительные камеры 7 и отверстие 53 заполнены по возможности несжимаемой жидкостью, например силиконовым маслом. Мембраны 5 чувствительны к давлению, то есть воздействующее на них давление р вызывает отклонение мембраны 5 из ее положения покоя.

Датчик разницы давлений имеет преобразователь для преобразования зависящего от давления отклонения мембран 5 в электрические измерительные величины.

В показанном примере выполнения емкостного датчика разницы давлений каждый преобразователь содержит расположенный на внутренней стороне каждой мембраны 5 электрод 11 и, по меньшей мере, один расположенный на противоположной, обращенной к соответствующей мембране наружной стороне основного корпуса 51 противоположный электрод 13.

Емкости образованных электродами 11 и противоположными электродами конденсаторов определяются отклонением мембран 5 и тем самым являются мерой воздействующей на датчик разницы давлений.

Электроды 11 предпочтительно лежат через стыки 9 на массе, а противоположные электроды 13 через отверстия в основном корпусе 51 соединены с измерительной схемой 55, которая преобразует емкости в зависящий от разницы давлений выходной сигнал и выдает его для дальнейшей оценки и/или обработки.

Оба боковых фланца 49 являются по существу шайбами, которые обрамляют датчик давления так, что мембраны 5 обращены к соответствующей торцевой поверхности бокового фланца 49. Каждый боковой фланец 49 имеет сквозное отверстие 57, через которые одно из давлений, разница которых подлежит измерению, воздействует на одну из мембран 5. На своей обращенной к соответствующей мембране 5 стороне отверстия 57 входят в образованные выемками в боковых фланцах камеры 59. Камеры 59 на своей кромке обрамлены на торцевых поверхностях боковых фланцев 49 опорными поверхностями 61, к которым прилегают мембраны 5 наружной, не чувствительной к давлению кромкой через, по меньшей мере, одно уплотнение 23, например кольцо круглого сечения из эластомера. В этом случае предпочтительно также предусмотрены канавки 21 для размещения уплотнений 23.

Согласно изобретению в этом случае также контактирующие со средой в месте измерения поверхности, в данном случае боковые поверхности 63 отверстий 57, поверхности 65 камер 59, опорные поверхности 61 и поверхности канавок 21, снабжены покрытием 27 из эмали или из стеклообразного материала.

За счет покрытия 27 можно применять узлы для измерения давления согласно изобретению при высоких давлениях, высоких температурах и/или в соединении с химически сильно агрессивными средами. Поскольку стойкость узлов для измерения давления определяется стойкостью керамики и покрытия, то сам корпус может состоять из простого, дешевого металла.

Все находящиеся в контакте со средой поверхности не содержат ионов металлов, поскольку как керамические мембраны 5, так и покрытия 27 не содержат ионов металлов.

Кроме того, покрытия 27 обеспечивают гладкие поверхности, которые легко чистить и которые также могут выдерживать иногда возникающие во время процесса чистки высокие температуры и/или давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ВОДОРОДА В ГАЗОВЫХ СРЕДАХ | 2014 |

|

RU2602757C2 |

| Электрохимический реактор и установка для электрохимического синтеза смеси оксидантов | 2019 |

|

RU2729184C1 |

| ДАТЧИК ВОДОРОДА В ЖИДКИХ И ГАЗОВЫХ СРЕДАХ | 2008 |

|

RU2379672C1 |

| ДАТЧИК ВОДОРОДА В ЖИДКИХ И ГАЗОВЫХ СРЕДАХ | 2008 |

|

RU2517947C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СОДЕРЖАНИЯ ВОДОРОДА В ЖИДКОСТЯХ И ГАЗАХ | 2007 |

|

RU2334979C1 |

| МОДИФИЦИРОВАННАЯ ТЕКУЧЕЙ ФЕРРОСРЕДОЙ ЗАПОЛНЯЮЩАЯ ТЕКУЧАЯ СРЕДА ДЛЯ ПРЕОБРАЗОВАТЕЛЕЙ ДАВЛЕНИЯ | 2012 |

|

RU2643676C2 |

| ЭЛЕКТРОД СРАВНЕНИЯ ДЛИТЕЛЬНОГО ДЕЙСТВИЯ | 2006 |

|

RU2307338C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ДАТЧИК КОНЦЕНТРАЦИИ ВОДОРОДА В ГАЗОВЫХ И ЖИДКИХ СРЕДАХ | 1997 |

|

RU2120624C1 |

| ДАТЧИК ВОДОРОДА В ЖИДКИХ И ГАЗОВЫХ СРЕДАХ | 2014 |

|

RU2574423C1 |

| ТВЕРДОЭЛЕКТРОЛИТНЫЙ ДАТЧИК КОНЦЕНТРАЦИИ ВОДОРОДА В ГАЗОВЫХ СРЕДАХ | 2013 |

|

RU2533931C1 |

Сущность: узел для измерения давления содержит заключенный в металлический корпус керамический датчик (2) давления. При этом поверхности корпуса (1), находящиеся во время измерения в контакте со средой, давление которой подлежит измерению, снабжены покрытием (27) из эмали или стеклообразного материала. Причем поверхностные покрытия не содержат ионов металлов. Технический результат изобретения заключается в возможности универсального применения. 4 з.п. ф-лы, 3 ил.

| US 6363790 B1, 02.04.2002 | |||

| US 5665920 A, 09.09.1997 | |||

| Датчик давления | 1975 |

|

SU529384A1 |

| Стекло для покрытий на стали | 1984 |

|

SU1154224A1 |

Авторы

Даты

2007-01-20—Публикация

2003-06-16—Подача