Область техники

Настоящее изобретение в общем имеет отношение к обработке керамических подложек, а более конкретно к полированию подложек.

Известный уровень техники

Механическую обработку, в частности полирование подложек, широко используют для создания различных устройств, в том числе микроэлектронных устройств. Например, во время обработки полупроводниковой пластины, чтобы получить интегральные схемы, пластину подвергают химико-механическому полированию (СМР) для удаления слоев и обеспечения плоскостности пластины. В области изготовления магниторезистивных головок (MR) подложки из сплава алюминия полируют для образования дорожек (jigs); кроме того, воздухоносные поверхности головок считывания - записи для накопителей на жестком диске (HDD) полируют и обеспечивают их плоскостность.

В контексте механической обработки, абразивные суспензии обычно используют в операциях притирки, так же как и в операциях полирования. Притиркой обычно называют процессы, проводимые с использованием достаточно крупных абразивных частиц (например, 2-10 мкм), в которых достаточно высока скорость удаления материалов. Полирование, с другой стороны, обычно проводят с использованием более мелких абразивных частиц, при достаточно низкой скорости удаления материалов, но оно обеспечивает лучшее качество обработки поверхности. Обычно одной из задач операции полирования является создание плоской поверхности, имеющей относительно низкую шероховатость поверхности, не имеющей таких дефектов, как царапины, "апельсиновая корка", и "выбоины" материала вдоль открытой поверхности подложки. Кроме того, в случае подложек, имеющих множество фаз материалов, которые необходимо полировать (например, твердый керамический участок и мягкий проводящий слой, как в случае головок записи для HDD), также важно проводить операцию полирования с постоянной скоростью удаления материала при обработке участков различных материалов, так чтобы предотвратить избирательное полирование мягких материалов подложки.

В стремлении повысить скорости полирования, снизить избирательность удаления материала и количество дефектов, получила развитие технология полирования, которая объединяет в себе механическое удаление (то есть абразивную обработку) материала подложки с химически активным процессом. Такие известные процессы в промышленности называют химико-механическим полированием, СМР, как уже было упомянуто здесь выше. Развитие процессов СМР и суспензий, содержащих соответствующие химические и механические компоненты, интенсивно протекает в некоторых отраслях промышленности, таких как обработка полупроводников. Однако все еще существует необходимость в улучшении операций обработки и в получении суспензий для проведения таких операций, а в частности, суспензий и операций, предназначенных для полирования содержащих алюминий керамик, таких как керамики, содержащие оксид алюминия (глинозем), композиты оксида алюминия, не оксидные содержащие алюминий керамики, и т.п.

Краткое изложение изобретения

В соответствии с первым аспектом настоящего изобретения, предлагается способ обработки керамической подложки, содержащей алюминий. В этом способе, прежде всего вводят суспензию между подложкой и обрабатывающим инструментом, после чего подложку перемещают относительно обрабатывающего инструмента. Суспензия содержит абразив и добавку, содержащую фосфорное соединение. Абразив может содержать абразив из оксида алюминия.

В соответствии с другим аспектом настоящего изобретения, предлагается способ обработки керамической подложки, содержащей алюминий, в котором используют суспензию, которая содержит абразив и добавку, содержащую фосфорное соединение, вводят в контакт подложку с обрабатывающим инструментом, таким образом, что суспензия вводится между обрабатывающим инструментом и подложкой, и перемещают по меньшей мере одну из подложек и обрабатывающий инструмент таким образом, что подложка движется относительно обрабатывающего инструмента со скоростью ориентировочно не менее 2.0 м/сек.

В соответствии с еще одним аспектом настоящего изобретения, предлагается способ полирования керамической подложки, в котором между керамической подложкой и обрабатывающим инструментом вводят суспензию, причем суспензия содержит абразив и добавку для улучшения удаления материала, и проводят полирование подложки при отношении MRRadd/MRRcon, доставляющем не менее 1.2. В этом случае MRRadd представляет собой скорость удаления материала при полировании подложки с использованием упомянутой выше суспензии, содержащей абразив и добавку для улучшения удаления материала, в то время как MRRcon представляет собой скорость удаления материала в идентичных условиях процесса, при использовании контрольной суспензии, которая не содержит добавку для улучшения удаления. В других отношениях контрольная суспензия идентична указанной суспензии, содержащей абразив и добавку для улучшения удаления материала.

В соответствии с другим вариантом, предлагается суспензия для полирования, которая содержит: жидкую среду, абразив, диспергированный в жидкой среде, и добавку, содержащую фосфорное соединение.

Краткое описание чертежей

Указанные ранее и другие задачи, характеристики и преимущества изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи.

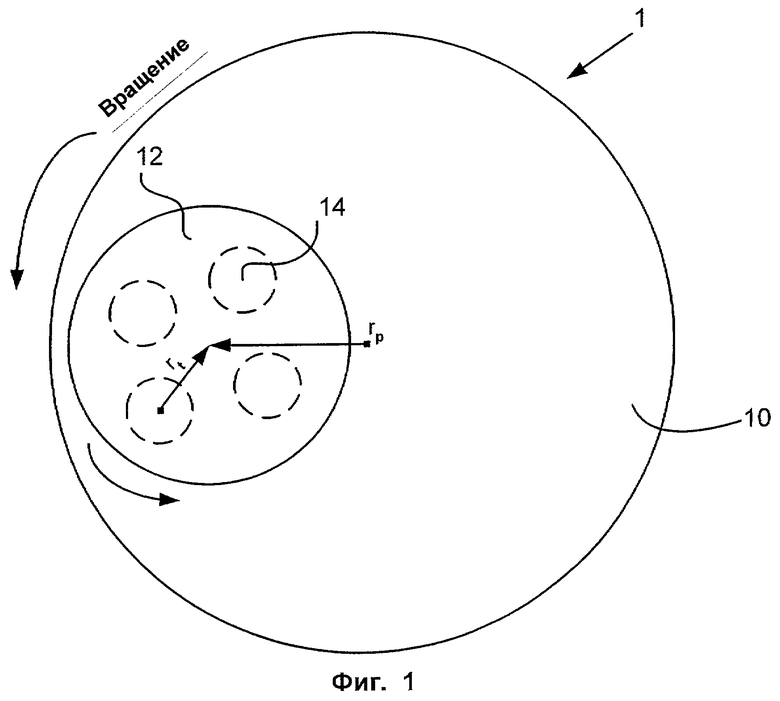

На фиг.1 схематично показана структура полирования, которую используют в соответствии с одним из вариантов настоящего изобретения.

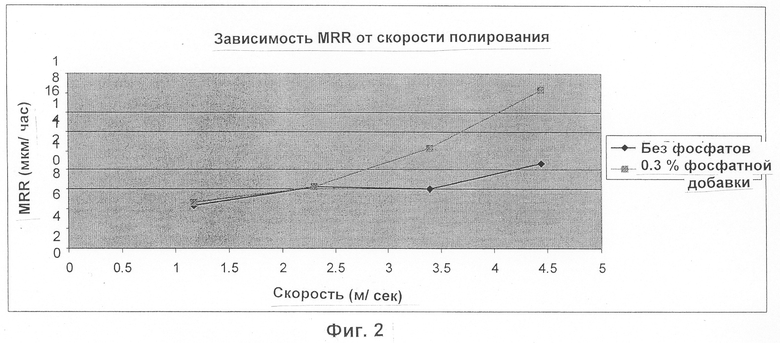

На фиг.2 показано влияние скорости полирования на скорость удаления материала, для различных примеров.

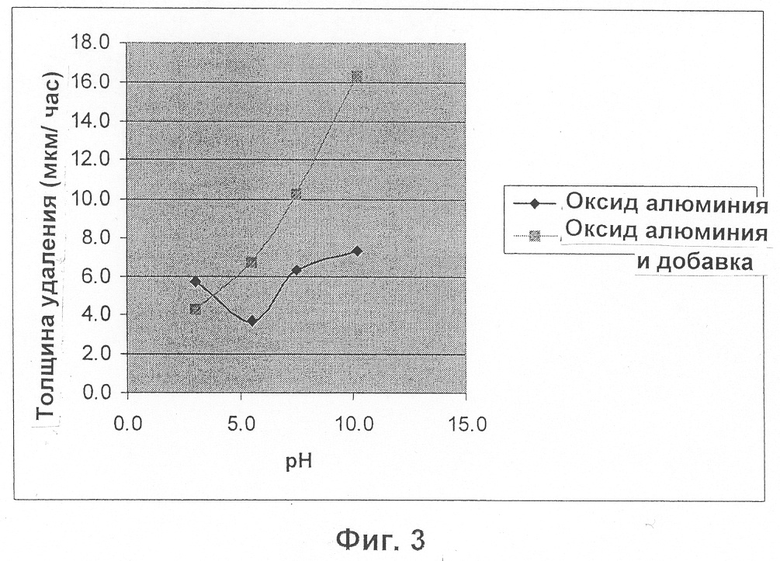

На фиг.3 показано влияние рН на скорость удаления материала, для различных примеров.

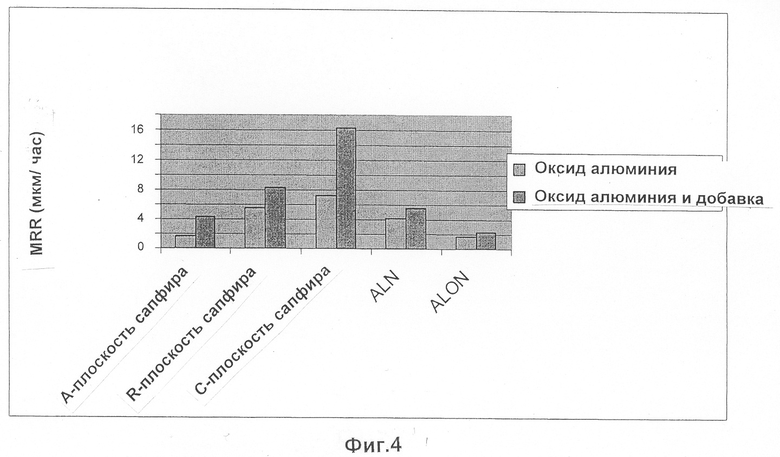

На фиг.4 показано влияние введения добавки на базе фосфата в суспензию из оксида алюминия на скорость удаления материала (MRR), для различных примеров.

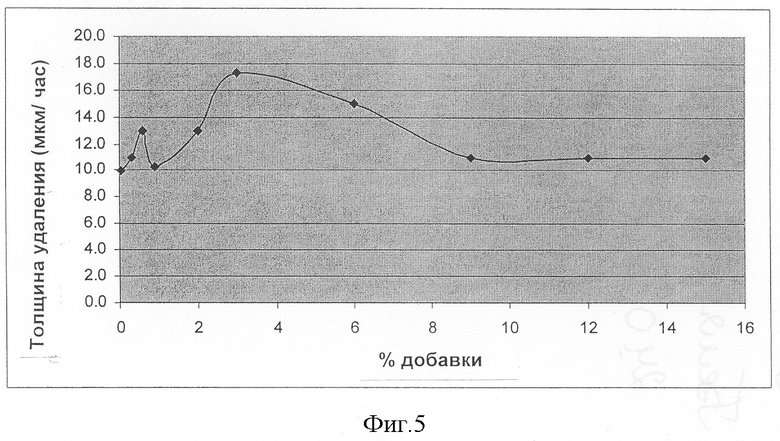

На фиг.5 показано влияние концентрации конкретной фосфатной добавки на скорость удаления материала.

На всех чертежах аналогичные или идентичные детали имеют одинаковые позиционные обозначения.

Подробное описание изобретения

В соответствии с первым аспектом настоящего изобретения, предлагается способ обработки керамической подложки. Керамическая подложка содержит элементарный алюминий, и включает в себя оксид алюминия и не оксидный керамический материал. В соответствии с указанным способом, суспензию вводят между подложкой и обрабатывающим инструментом, и затем подложку перемещают относительно обрабатывающего инструмента, чтобы осуществить операцию обработки. В соответствии с особой характеристикой этого варианта, используют суспензию, которая содержит абразив из оксида алюминия и добавку, содержащую фосфорное соединение.

Суспензия обычно относится к категории суспензий для химико-механического полирования (СМР). В самом деле, абразив из оксида алюминия представляет собой механический компонент, в то время как фосфорное соединение представляет собой химически активный компонент, вводимый в операцию обработки, такую как полирование.

Что касается абразива из оксида алюминия, то он может иметь средний размер частиц в диапазоне ориентировочно от 0.05 мкм до 1.5 мкм. Обычно средний размер частиц лежит в несколько более узком диапазоне, например, в диапазоне ориентировочно от 0.1 до 1.0 мкм, а преимущественно в диапазоне от 0.10 до 0.50 мкм. Если в спецификации указано, что средний размер частиц составляет менее 1.0 мкм, то это обычно означает, что речь идет о процессе полирования, в котором высокая чистота поверхности обеспечивается за счет проведения операции обработки на достаточно низкой скорости удаления материалов. При среднем размере частиц свыше 1 мкм, например, ориентировочно от 2 до 5 мкм, операцию обработки обычно характеризуют как операцию притирки.

Как уже было упомянуто здесь выше, керамическая подложка обычно содержит элементарный алюминий. Конкретная композиция подложки может варьировать, так что это может быть композиция из оксида алюминия (глинозема) или это могут быть содержащие оксид алюминия композиции. Такие композиции обычно содержат по меньшей мере один другой компонент, причем в качестве примеров таких компонентов можно привести алюминат иттрия, алюмосиликат, карбид алюминия - титана (AlTiC), оксинитрид алюминия (AlON), а также содержащие алюминий гранаты и шпинели. Подложка может быть поликристаллической или монокристаллической. В случае оксида алюминия получают монокристаллический материал, известный как сапфир. Что касается сапфира, то он может быть обработан (то есть отполирован) вдоль одной из обычных кристаллографических плоскостей материала, такой как с-плоскость, а-плоскость или r-плоскость. В дополнение к материалам на базе оксида алюминия, керамическая подложка может быть образована из содержащего алюминий материала не оксидной природы, такого как нитрид алюминия.

В соответствии с первым вариантом осуществления настоящего изобретения, используют фосфорное соединение, которое содержит кислород, причем кислород связан с фосфорным элементом. Этот класс материалов известен как оксофосфорные материалы. Оксофосфорное соединение преимущественно содержит фосфор в валентном состоянии 1, 3 или 5, причем, в соответствии с особыми вариантами, эффективную механическую обработку проводят с использованием оксофосфорного соединения, в котором фосфор находится в валентном состоянии 5.

В соответствии с некоторыми вариантами, фосфор может быть связан с углеродом в дополнение к кислороду, что обычно приводит к получению органических фосфорных соединений, известных как фосфонаты. Другие группы фосфорных соединений содержат фосфаты, пирофосфаты, гипофосфаты, субфосфаты, фосфиты, пирофосфиты, гипофосфиты и фосфониевые соединения. В качестве примеров конкретных разновидностей фосфорных соединений можно привести фосфат калия, гексаметафосфат натрия, гидрокси фосфоноуксусную кислоту (Belcor 575) и амино-три-метиленфосфоновую кислоту (Mayoquest 1320).

Обычно суспензия, которая содержит абразивный компонент и добавку, содержащую фосфорное соединение, является водной, то есть образованной на базе воды. Суспензия может иметь рН ориентировочно свыше 8, например, ориентировочно свыше 8.5. Значения РН могут доходить до 11. Однако предпочтительные значения лежат в несколько более узком диапазоне, ориентировочно от 9 до 9.5.

На фиг.1 схематично показана базовая структура устройства для полирования в соответствии с первым вариантом настоящего изобретения. Устройство 1 содержит обрабатывающий инструмент, который в этом случае образован при помощи полировальника 10 и плиты, которая поддерживает полировальник. Плита и полировальник имеют главным образом одинаковый диаметр. Плита выполнена с возможностью вращения относительно центральной оси, с направлением вращения, показанным стрелкой. Шаблон 12 имеет множество круговых углублений, в которые вводят соответствующие подложки 14, причем подложки 14 зажимают между полировальником 10 и шаблоном 12. Шаблон 12, несущий подложки 14, вращается относительно своей центральной оси. Радиус от центра вращения полировальника до центра (центра вращения) шаблона 12 обозначен как rр, в то время как радиус от центра индивидуальной подложки до центра вращения шаблона обозначен как rt. Конфигурация устройства 1 соответствует конфигурации, которую обычно используют в операциях полирования, однако могут быть использованы и другие конфигурации. В данном конкретном случае, чистую скорость подложек относительно полировальника можно вычислить в соответствии с приведенным ниже уравнением. Общая формула для скорости вращающейся плиты и шаблона выглядит так:

(2·π·r (дюйм)×об/мин)/60×39.37=V (м/сек), что дает:

((2·π·rр·об/мин)/60×39.37)+((2·π·rс·об/мин)/60×39.37)=V

Были проведены вычисления, чтобы определить скорость вращения как узла плита/ полировальник, так и шаблона 12. Для аппроксимации чистой (нетто) линейной скорости подложки 14 относительно узла плиты, половина скорости шаблона 14 была добавлена к скорости узла плиты. Полученная в результате чистая скорость действительно отображает среднюю скорость подложек относительно плиты во время цикла полирования. В этом отношении следует отметить, что действительная скорость подложек варьирует в зависимости от положения вращения подложек. Например, в положении 9 часов, подложки будут иметь мгновенную скорость, равную нулю, при условии, что скорость вращения плиты равна скорости вращения шаблона. С другой стороны, в положении 3 часа, подложки будут иметь максимальную скорость. В соответствии с одним из вариантов настоящего изобретения, скорость подложки относительно узла плиты (нетто) составляет ориентировочно не менее 2.0 м/сек. В соответствии с другими вариантами, работают на более высоких скоростях, например, ориентировочно не менее 2.3 м/сек, ориентировочно не менее 2.5 м/сек и ориентировочно не менее 3.0 м/сек. Действительную относительную скорость подложки выбирают так, чтобы получить максимальный положительный эффект от введения в суспензию содержащей фосфорное соединение добавки. В этом отношении было обнаружено, что при некоторых минимальных скоростях, химические и механические механизмы полирования, воздействующие на подложку из суспензии, содержащей фосфорную добавку, позволяют получать лучшие результаты, чем в случае суспензии без такой добавки.

Вновь обратимся к рассмотрению суспензии, причем в суспензии фосфорная добавка может присутствовать при концентрации ориентировочно от 0.05 до 5 вес.%, например, ориентировочно от 0.10 до 3.0 вес.%. В конкретных вариантах используют концентрации в несколько более узком диапазоне, например, ориентировочно от 0.10 до 1.0 вес.%. Следует иметь в виду, что приведенные процентные соотношения указывают содержание соединения на базе фосфора по отношению к полному весу суспензии. Такое соединение обычно используют в разбавленном виде, например, в 10% растворе. Приведенные процентные соотношения указывают содержание фосфорного соединения (соединений), обычно в разбавленном виде, а не полное процентное содержание добавки. Кроме того, содержание твердых частиц в суспензии может варьировать в зависимости от конкретного применения и конкретного устройства, при помощи которого проводят операции обработки. Например, содержание твердых частиц может лежать в диапазоне ориентировочно от 2 до 30 вес.%, например, ориентировочно от 2 до 20 вес.%. В некоторых вариантах содержание твердых частиц может лежать в более узком диапазоне, например, ориентировочно от 2 до 10 вес.%.

В соответствии с вариантами настоящего изобретения, было обнаружено, что скорость удаления материала (MRR) существенно улучшается по сравнению с суспензиями, не имеющими добавки на базе фосфора. В соответствии с одним из вариантов, отношение MRRadd/MRRcon составляет ориентировочно не менее 1.2. В этом случае MRRadd представляет собой скорость удаления материала при полировании подложки с использованием суспензии, содержащей абразив и добавку, содержащую фосфорное соединение, в то время как MRRcon представляет собой скорость удаления материала в идентичных условиях процесса, при использовании контрольной суспензии, главным образом идентичной указанной суспензии, но которая не содержит добавку, содержащую фосфорное соединение. Конкретные варианты показывают, что указанные отношения, отображающие повышение скорости удаления материала, могут быть еще выше и составлять ориентировочно не менее 1.5 или даже ориентировочно не менее 1.8. В некоторых примерах получали отношение MRR ориентировочно свыше 2, что представляет собой двойное повышение скорости удаления материала по сравнению с суспензией, которая содержит только абразив из оксида алюминия и не содержит добавку на базе фосфорного соединения.

В соответствии с другим вариантом осуществления настоящего изобретения, предложен способ обработки содержащей алюминий подложки, в котором используют суспензию, содержащую абразив и добавку, которую вводят между подложкой и обрабатывающим инструментом, причем по меньшей мере одна из подложек при обработке перемещается относительно обрабатывающего инструмента со скоростью ориентировочно не менее 2.0 м/сек. Как и в приведенных здесь выше случаях, добавка содержит фосфорное соединение. Подложка может быть неподвижной, а обрабатывающий инструмент может быть подвижным, или обрабатывающий инструмент может быть неподвижным, а подложка может быть подвижной. Обычно движение представляет собой вращение, как это показано выше со ссылкой на фиг.1.

Пример 1

Обратимся теперь к специфическим примерам, в которых были приготовлены множество суспензий в соответствии с вариантами настоящего изобретения и контрольных суспензий, которые были испытаны с использованием полировального устройства 1, показанного на фиг.1. Испытание проводили на показанном одностороннем полировальном устройстве, снабженном полировальником типа Suba H2 фирмы Rodel. Давление полирования составляет 0,6 кг/см 2.

Сначала была использована суспензия, содержащая 3 вес.% водного раствора фосфорной добавки, в который вводили 6 вес.% частиц оксида алюминия. В этом случае, 3 вес.% раствора добавки содержат 10% раствора фосфата, так что фосфатная добавка составляет 0.3 вес.% суспензии. В качестве конкретных фосфатных добавок использовали гидроксифосфоноуксусную кислоту (гидроксилфосфоновую кислоту) имеющуюся в продаже под торговым названием BelcorTM 575. Этот материал также называют как НРА. В качестве частиц оксида алюминия использовали имеющийся в продаже порошок фирмы Saint Gobain Corporation, имеющий обозначение 9240.2mic. Порошок, образующий абразивный компонент, имеет средний размер частиц около 0.2 мкм, причем он был введен в суспензию при содержании твердых веществ 6 вес.%. Суспензия имеет рН около 10.2.

Была также приготовлена вторая суспензия, идентичная первой, но без фосфатной добавки. Эти суспензии были использованы для полирования подложки из оксида алюминия, а именно сапфировой подложки, вдоль с-плоскости. Различные образцы полировали с различными скоростями, которые были рассчитаны в соответствии с описанным здесь выше со ссылкой на фиг.1. Регистрировали данные при скоростях 1.18, 2.30, 3.39, и 4.44 м/сек. Полученные результаты приведены ниже в Таблице 1 и показаны на фиг.2.

V=3.39

V=2.30

V=1.18

6.0

6.3

4.3

10.3

6.3

4.7

На фиг.2 и в Таблице 1 суммированы данные, касающиеся чистой (нетто) скорости полирования подложки относительно узла плиты, по отношению к скорости удаления материала (MRR). Эти данные показывают, что в этом конкретном варианте, при чистой скорости подложки свыше 3.4, в случае использования содержащей фосфат добавки, обеспечиваются лучшие характеристики удаления материала.

Пример 2

Были приготовлены суспензии главным образом аналогично описанному в Примере 1, за тем исключением, что рН изменяли за счет введения КОН. В таком случае было обнаружено, что исходный рН, полученный за счет добавления абразивных частиц оксида алюминия, составляет 10.2, причем КОН позволяет изменять (уменьшать) рН для проведения испытаний. Полученные результаты приведены ниже в Таблице 2 и показаны на фиг.3.

Можно видеть, что лучшие результаты были получены при увеличении рН. Что касается содержащих оксид алюминия и фосфат суспензий в соответствии с различными вариантами настоящего изобретения, то рН в них преимущественно составляет ориентировочно более 8, например, ориентировочно более 8.5.

Пример 3

Были приготовлены суспензии главным образом аналогично описанному в Примере 1, которые были использованы для полирования различных подложек, в том числе а-плоскости, r- плоскости и с- плоскости сапфира, а также нитрида алюминия (AlN) и оксинитрида алюминия (AlON). Полученные результаты приведены ниже в Таблице 3 и показаны на фиг.4. Можно видеть, что использование фосфорной добавки эффективно улучшает операции полирования для всех содержащих алюминий керамических материалов.

R плоскость сапфира

С плоскость сапфира

AIN

AION

5.50

7.30

4.20

1.70

8.30

16.30

5.60

2.33

1.51

2.23

1.33

1.32

Пример 4

Были приготовлены суспензии главным образом аналогично описанному в Примере 1 и были изменены концентрации НРА для исследования влияния различных уровней добавок на базе фосфора. Была произведена оценка удаления материала на с-плоскости сапфира при помощи различных суспензий. Полученные результаты приведены ниже в Таблице 4 и показаны на фиг.5. Как и раньше, MRR отображает скорость удаления материала (мкм/час), a WRR отображает скорость удаления материала (г/час). Было показано, что MRR возрастает от случая использования 0.03 вес.% раствора добавки (0.003 вес.% добавки НРА) до 3.0 вес.% раствора добавки (0.3 вес.% добавки НРА), и немного снижается при более высоких концентрациях НРА.

Пример 5

Множество суспензий, содержащих различные фосфорные соединения, были приготовлены и испытаны на с-плоскости сапфира. Была также приготовлена добавка НРА, которую вводили при уровне наполнителя 3000 ppm (промиле, частей на миллион) (0.3 вес.% НРА, 3.0 вес.% 10% раствора), как и в описанных выше случаях. Полученные результаты приведены ниже в Таблице 5, где даны значения MRR (мкм/час).

Belcor 575 представляет собой гидроксифосфоноуксусную кислоту. Dequest 2010 представляет собой гидроксиэтилидендифосфоновую кислоту. Mayoquest 1320 представляет собой амино-три-метиленфосфоновую кислоту. Mayoquest 1635 представляет собой гексакалийгексаметилендиаминтетра-(метилен фосфоновую кислоту). Mayoquest 2100 представляет собой 2-фосфонобутан-1,2,4- трикарбоновую кислоту. SHMP представляет собой гексаметафосфат натрия. Rhodafac BP-769 представляет собой фосфат кислый эфир этоксилированного фенола. Суспензии, которые содержат Belcor 575, который представляет собой гидроксифосфоноуксусную кислоту, и Mayoquest 1320, который представляет собой амино-три-метиленфосфоновую кислоту, позволяют получить особенно хорошие результаты, однако следует иметь в виду, что многие другие суспензии имеют лучшие характеристики удаления материала, чем суспензии, содержащие только один оксид алюминия.

Несмотря на то, что различные варианты настоящего изобретения были описаны со ссылкой на суспензии для полирования на базе оксид алюминия, следует иметь в виду, что могут быть использованы и другие абразивные материалы, позволяющие получать отличные результаты, в том числе суспензии, которые содержат диоксид кремния, диоксид циркония, карбид кремния, карбид бора, алмаз и т.п. Отметим, что суспензии на базе диоксида циркония, содержащие соединение на базе фосфора, позволяют получить особенно хорошие характеристики полирования, а именно, повышенную на 30-50% скорость удаления материала по сравнению только с одним диоксидом кремния на подложке из оксида алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРТИЯ САПФИРОВЫХ ПОДЛОЖЕК И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2412037C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ САПФИРОВОЙ ПОДЛОЖКИ | 2007 |

|

RU2422259C2 |

| САПФИРОВАЯ ПОДЛОЖКА (ВАРИАНТЫ) | 2007 |

|

RU2414550C1 |

| СПОСОБ ХИМИКО-МЕХАНИЧЕСКОЙ ПЛАНАРИЗАЦИИ И ПОЛУЧЕННЫЕ С ЕГО ПОМОЩЬЮ ИЗДЕЛИЯ | 2000 |

|

RU2235747C2 |

| КОМПОЗИЦИЯ ДЛЯ ХИМИКО-МЕХАНИЧЕСКОГО ПОЛИРОВАНИЯ (СМР), СОДЕРЖАЩАЯ БЕЛОК | 2013 |

|

RU2631875C2 |

| ПОЛИРОВАЛЬНАЯ СУСПЕНЗИЯ И СПОСОБ ПОЛИРОВАНИЯ КЕРАМИЧЕСКОЙ ДЕТАЛИ | 2006 |

|

RU2354675C1 |

| ВОДНАЯ ПОЛИРУЮЩАЯ КОМПОЗИЦИЯ И СПОСОБ ХИМИКО-МЕХАНИЧЕСКОГО ПОЛИРОВАНИЯ ПОДЛОЖЕК, СОДЕРЖАЩИХ ПЛЕНКИ ДИЭЛЕКТРИКА ОКСИДА КРЕМНИЯ И ПОЛИКРЕМНИЯ | 2011 |

|

RU2573672C2 |

| СОСТАВ ДЛЯ ПОЛИРОВАНИЯ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1999 |

|

RU2181132C1 |

| ГИБКИЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ И СПОСОБ ФОРМИРОВАНИЯ АБРАЗИВНОГО ПОРОШКОВОГО МАТЕРИАЛА | 2008 |

|

RU2426635C2 |

| ВОДНАЯ ПОЛИРУЮЩАЯ КОМПОЗИЦИЯ И СПОСОБ ХИМИКО-МЕХАНИЧЕСКОГО ПОЛИРОВАНИЯ ПОДЛОЖЕК, ИМЕЮЩИХ СТРУКТУРИРОВАННЫЕ ИЛИ НЕСТРУКТУРИРОВАННЫЕ ДИЭЛЕКТРИЧЕСКИЕ СЛОИ С НИЗКОЙ ДИЭЛЕКТРИЧЕСКОЙ ПОСТОЯННОЙ | 2011 |

|

RU2589482C2 |

Изобретение относится к обработке керамических подложек, а более конкретно к полированию подложек. Описан способ обработки керамической подложки, содержащей алюминий, который включает в себя следующие операции: использование суспензии, введенной между подложкой и обрабатывающим инструментом, причем суспензия содержит абразив и добавку, содержащую оксофосфорное или органофосфорное соединение в концентрации в диапазоне от 0,05 до 5 вес.% и перемещение подложки относительно обрабатывающего инструмента. Также описан способ обработки керамической подложки, содержащей алюминий, который включает в себя следующие операции: использование суспензии, которая содержит абразив и добавку, содержащую оксофосфорное или органофосфорное соединение в концентрации в диапазоне от 0,05 до 5 вес.%, ввод в контакт подложки с обрабатывающим инструментом таким образом, что суспензия вводится между обрабатывающим инструментом и подложкой, и перемещение подложки или обрабатывающего инструмента таким образом, что подложка движется относительно обрабатывающего инструмента со скоростью не менее 2.0 м/сек. Технический результат - повышение скорости удаления материала, улучшенные характеристики удаления материала. 2 н. и 32 з.п.ф-лы, 5 ил., 5 табл.

| Закладочный трубопровод | 1951 |

|

SU112740A1 |

| DE 10147897 C1, 23.01.2003 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2132349C1 |

Авторы

Даты

2007-01-27—Публикация

2004-03-29—Подача