Изобретение относится к процессу изготовления формованных керамических изделий, таких как, например абразивные частицы, обладающему значительной гибкостью и производительностью.

В частности, оно относится к формованным изделиям, изготовленным из исходной для получения альфа-оксида алюминия дисперсии.

Формованные изделия из оксида алюминия в виде нитевидных абразивных частиц, полученные золь-гелевым способом с использованием затравки, были описаны в патенте США 5009676, как изделия, имеющие преимущества по сравнению с зернами, имеющими круглую форму, которые получают сортировкой дробленых более крупных кусков абразивного материала. Процессы получения указанных формованных зерен раскрыты в патентах США 5090968 и 5201916. Абразивы, покрытые оболочкой, содержащие указанные формованные абразивные зерна, раскрыты в описании к ЕР патенту 0395088 A2. Также были описаны другие виды формованных изделий, полученные золь-гелевым способом на основе оксида алюминия, такие как диски, волокна и тонкие пластинки. Однако большинство этих процессов не приспособлены для получения очень маленьких формованных абразивных частиц.

Был разработан новый и очень гибкий процесс получения формованных изделий из оксида алюминия, который позволяет производить их быстро и эффективно, используя дисперсию исходного материала.

Способ в соответствии с настоящим изобретением особенно хорошо приспособлен для получения очень мелких частиц в легко автоматизируемом процессе.

Поскольку способ в соответствии с изобретением легко приспосабливаем к получению материала различной формы, он, в частности, пригоден для производства формованных абразивных частиц.

Способ в соответствии с изобретением включает производство формованных керамических изделий путем печатания их с помощью трафарета, который заключается в подаче исходной дисперсии, имеющей стабильную размерность, на принимающую поверхность через трафарет.

Предпочтительно процесс включает подачу исходной для получения альфа-оксида алюминия дисперсии на одну поверхность трафарета, имеющего отверстия, и поддерживаемую принимающей поверхностью так, чтобы заполнить отверстия в трафарете, после чего трафарет удаляют с поверхности, проводят сушку и обжиг отпечатанных с помощью трафарета оставшихся на поверхности форм, с образованием при этом спекшихся формованных изделий из альфа-оксида алюминия.

Используемая дисперсия должна быть стабильной в отношении размерности, поскольку имеется в виду, что простая форма, которая образуется при печатании с помощью трафарета по способу в соответствии с изобретением, должна сохраняться после его удаления, а также во время высушивания и обжига. В случае, если гель исходного вещества не получается быстро, такая стабильность может быть достигнута за счет использования добавок. Содержание твердых частиц в дисперсии является принципиальным для изобретения в том случае, если сохранение формы обеспечивается не за счет использования добавок. При низком содержании твердых частиц может быть необходимым регулирование вязкости для того, чтобы предотвратить потерю формы в тот момент, когда трафарет удаляют. Это может быть осуществлено путем добавки агентов, регулирующих вязкость. Поскольку дисперсия представляет собой гель, предпочтительной является пептизация с использованием такой кислоты, как азотная. Однако в случае, если содержание твердых частиц в дисперсии слишком высоко, постоянно могут возникать трудности при заполнении отверстий трафарета.

Наиболее подходящей дисперсией, используемой в предпочтительном процессе, является бемитовый гель и наиболее предпочтительно - бемитовый гель, содержащий высокодиспергированные частицы затравки, способные начать процесс превращения исходных производных оксида алюминия в альфа-оксид алюминия. Трафарет может быть сделан из любого подходящего материала, такого как нержавеющая сталь, или полимера, такого как политетрафторэтилен, этиленвинилацетат, полиэфир или найлон, или из уплотненной бумаги, сдерживающей нагрузки, и тому подобное. Печатание с помощью трафарета является хорошо известным процессом и поэтому материалы, которые обычно подходят для изготовления трафаретов, как правило, могут быть использованы и в способе по изобретению.

Форма отверстий не является строго определяемой и может быть подобрана в соответствии с природой изделия. Однако должно быть понятно, что данный процесс позволяет осуществить производство изделий по существу одинаковой формы в больших количествах или, если есть необходимость, точной смеси множества заданных форм. Предпочтительным применением способа по изобретению является производство формованных керамических абразивных частиц. Эти частицы могут быть круглыми или угловатыми, однако наиболее употребительными являются частицы формы правильного прямоугольника с соотношением сторон, т. е. соотношением длины к величине наибольшего поперечного сечения, составляющим от примерно 2:1 до примерно 50:1, и предпочтительно, от примерно 5:1 до примерно 25:1. Должно быть понятным, что ограничение разнообразия размеров накладывается толщиной трафарета. Если толщина его слишком большая, дисперсия не может быстро высвободиться из отверстий, когда трафарет удаляют. Это происходит до тех пор, пока не прибегают к обработке смазывающими агентами, такими как силиконы, фторуглеродные или углеводородные производные. Максимальная толщина трафарета для печатания обычно составляет около 10 мм и более типично 3 мм или менее. Однако, если необходимы плоские формы, то такое ограничение в отношении печатного трафарета может быть несущественным.

Дисперсия, которая используется в способе по изобретению, может быть любой дисперсией исходного керамического вещества, при этом подразумевается тонкодисперсный материал, который после обработки в соответствии со способом по изобретению, образует формованные керамические изделия. Исходный материал может быть химическим предшественником, как например, бемит является химическим предшественником альфа-оксида алюминия, и морфологическим предшественником, как например, гамма-оксид алюминия является морфологическим предшественником альфа-оксида алюминия, также как (или альтернативно) физическим предшественником, в этом смысле, выступает тонкоизмельченная форма альфа-оксида алюминия, которая может быть сформирована и подвергнута обжигу для сохранения этой формы.

Если дисперсия содержит физический или морфологический предшественник, по введенной терминологии, то в случае, когда она находится в виде тонкоизмельченных порошкообразных зерен, спекание их друг с другом приводит к формированию керамических изделий, таких как абразивные частицы, которые пригодны для использования в областях применения, обычных для связанных и покрытых оболочкой абразивов. Такие материалы, как правило, содержат порошкообразные зерна со средним размером менее, чем порядка 20 микрон, предпочтительно, менее, чем порядка 10 микрон, и наиболее предпочтительно менее, чем порядка микрона.

Содержание твердых частиц физических или морфологических предшественников в дисперсии предпочтительно составляет от порядка 40 до 65%, в то же время возможно использовать и более высокое содержание твердых частиц, вплоть до 80%. Часто в таких дисперсиях вместе с тонкоизмельченными зернами используют органическое вещество, в качестве суспендирующего агента или возможно в качестве временного связующего, пока частицы не будут достаточно высушены, чтобы сохранять свою форму. В качестве таких соединений могут быть использованы обычные, известные для этих целей вещества, такие как полиэтиленгликоль, сорбитовые эфиры и подобные им вещества.

При определении содержания твердых частиц химических предшественников, которые превращаются в конечную стабильную керамическую форму в процессе нагревания, требуется принимать во внимание воду, которая может высвобождаться из предшественника в процессе высушивания и обжига при спекании частиц. В этих случаях содержание твердых частиц обычно несколько ниже, такое, как порядка 75% или ниже. Более предпочтительно оно находится между порядка 30% и порядка 50%. Для бемитового геля максимальное содержание твердых частиц составляет порядка 60% и, более предпочтительно, даже 40%, при этом также можно использовать пептизированный гель с минимальным содержанием частиц порядка 20%.

Изделия, которые получают из физических предшественников, обычно требуют, чтобы их подвергли обжигу при более высоких температурах, чем те, которые получают из химических предшественников с использованием затравки. Например, в то время как частицы из бемитового геля с затравкой образуют практически полностью уплотненный альфа-оксид алюминия при температуре ниже примерно 1250oC, частицы, полученные из гелей альфа-оксида алюминия требуют температуры обжига выше примерно 1400oC для полного уплотнения.

Материалы, из которых могут быть получены формованные керамические изделия, с использованием процесса в соответствии с настоящим изобретением, включают физические предшественники, такие как тонкоизмельченные частицы известных керамических материалов, а именно альфа-оксид алюминия, силикон карбида, оксид алюминия/диоксид циркония и КБН(СВN), и химические и/или морфологические предшественники, а именно тригидрат алюминия, бемит, гамма-оксид алюминия и другие переходные глиноземы и боксит. Наиболее употребительные, из перечисленных выше предшественников, обычно основаны на оксиде алюминия или его физических или химических предшественниках и специфические особенности изобретения проиллюстрированы со ссылкой на особенности оксида алюминия. Однако должно быть понятно, что изобретение этим не ограничивается и может быть приспособлено для использования в отношении большого разнообразия различных исходных материалов.

Другие компоненты, которые, как было найдено, являются желательными в определенных обстоятельствах при производстве изделий на основе оксида алюминия, включают зародышеобразователи, такие как тонкоизмельченный альфа-оксид алюминия, оксид железа, оксид хрома и другие материалы, способные вызвать преобразование предшествующих форм в альфа-оксид алюминиевые формы. Также используют оксид магния, диоксид титана, диоксид циркония, оксид иттрия и оксиды редкоземельных металлов. Эти добавки часто действуют как ограничители роста кристаллов или модификаторы фазовой границы. Количество таких добавок в предшественнике обычно ниже, чем около 10% и часто ниже, чем 5 мас.% (no отношению к твердым частицам).

Также возможно использовать, вместо химического или морфологического предшественника альфа-оксида алюминия, шликер тонкоизмельченного альфа-оксида алюминия как такового в смеси с органическим соединением, которое будет сохранять его в суспензии и действовать как временное связующее в момент, дока материал будет обжигаться до практически полного уплотнения. В этих случаях часто бывает возможным включать суспензионные материалы, которые будут образовывать отдельную фазу во время обжига или которые могут действовать как вспомогательное средство для сохранения структурной целостности формованных частиц как во время высушивания и обжига, так и после него. Такие материалы могут присутствовать в качестве примесей. Если, например, исходным веществом является тонкоизмельченный боксит, может присутствовать небольшая доля стекловидного материала, который будет образовывать вторую фазу после того, как порошкообразные зерна подвергнуты спеканию друг с другом и получены формованные частицы.

Трафарет с отверстиями, который используется для печатания должен быть приспособлен для использования как в периодическом, так и в непрерывном процессе. Поскольку толщина трафарета имеет верхний предел (около 10 мм), он, обычно, не является достаточно гибким для использования в непрерывном процессе, и для него выбирают форму перфорированной ленты. С большинства точек зрения однако предпочтительно проводить эту операцию непрерывно. В такой автоматизированной операции трафарет с отверстиями имеет форму движущейся ленты, а это подразумевает, что наибольшее давление на ленту приходится в продольном направлении, из-за чего она будет иметь тенденцию к растягиванию. Если отверстия расположены в одну линию в направлении движения ленты, эта тенденция к натягиванию не приведет к значительному искривлению поперечного сечения частиц. Таким образом это наиболее предпочтительная характеристика ленты, используемой в процессе по изобретению.

Такая форма имеет дополнительные преимущества, поскольку позволяет большей части материала, из которого сделана лента, быть ориентированным в продольном направлении, что способствует оптимизации прочности ленты в этом направлении.

При осуществлении процесса перфорированная лента - трафарет для печатания соприкасается с гибкой лентой, когда проходит через зону поступления. Предпочтительно гибкая лента должна быть сделана из влагостойкого материала для того, чтобы избежать воздействия воды или кислоты, содержащихся в геле. Поскольку лента также еще и движется, предпочтительно, чтобы она была относительно стойкой к растяжению. Также, предпочтительно, чтобы она была существенно ровной для того, чтобы избежать проникновения геля в материал ленты, что затрудняет отделение. Многие алюмогели имеют кислую pH, особенно в том случае, когда была проведена пептизация путем добавления кислоты и таким образом, предпочтительно, чтобы ремни имели существенную коррозионную устойчивость. Предпочтительным материалом, который удовлетворяет всем этим требованиям, является нержавеющая сталь, а из других материалов - никель с гальваническим покрытием хрома. Политетрафторэтилен, сополимеры, содержащие мономер-фториророванный этилен и полипропилен могут быть заместителями при определенных обстоятельствах.

Часто бывает желательным покрыть материал, из которого сделана перфорированная лента - трафарет для печатания, с помощью освобождающего покрытия, способствующего удалению частиц из трафарета. Освобождающее покрытие может быть, например, в виде фторполимерной оболочки, которая обычно продается под торговой маркой "Тефлон" фирмы DuPont. С другой стороны, покрытие может быть напылено перед использованием. Такое напыление проводят используя органические смазки, такие как октанол, декан, гексадекан и тому подобные. Должно быть понятным, конечно, что такие же условия должны быть соблюдены и когда имеют намерение использовать трафарет, находящийся в другой форме, такой как простой лист, который является подходящим в случае проведения операции в периодическом режиме.

Поскольку большое количество требований предъявляется при выборе материала для изготовления перфорированной ленты - трафарета для печатания, часто желательно изготавливать подложку из этого же материала. Условия, при которых совместно эксплуатируются трафарет с отверстиями для печатания и подложка, обычно приводят к выбору в качестве материала для их изготовления металла, устойчивого к коррозии.

Формованные изделия, которые были прокалены с образованием абразивных зерен, могут быть включены в связанные абразивы, такие как шлифовальный круг или покрытые оболочкой абразивы, такие как шлифовальные диски или ленты.

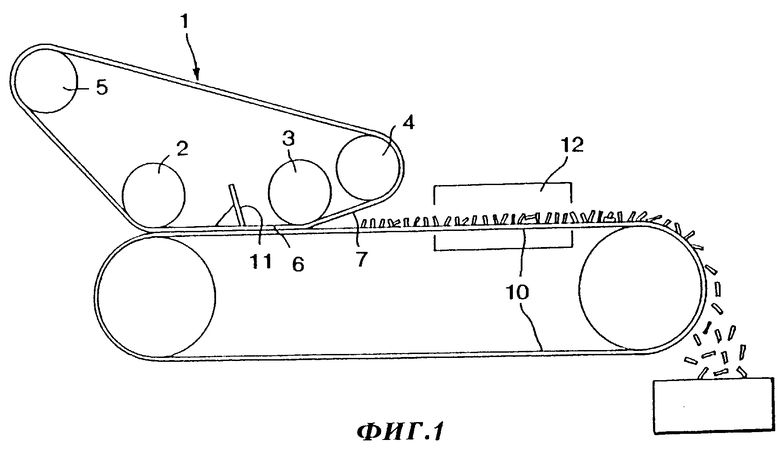

На фиг. 1 изображена схема непрерывного процесса печатания изделий с помощью трафарета в соответствии с изобретением.

На фиг. 2 изображена фотография верхней поверхности трафарета, пригодного для использования в периодическом процессе в соответствии с изобретением.

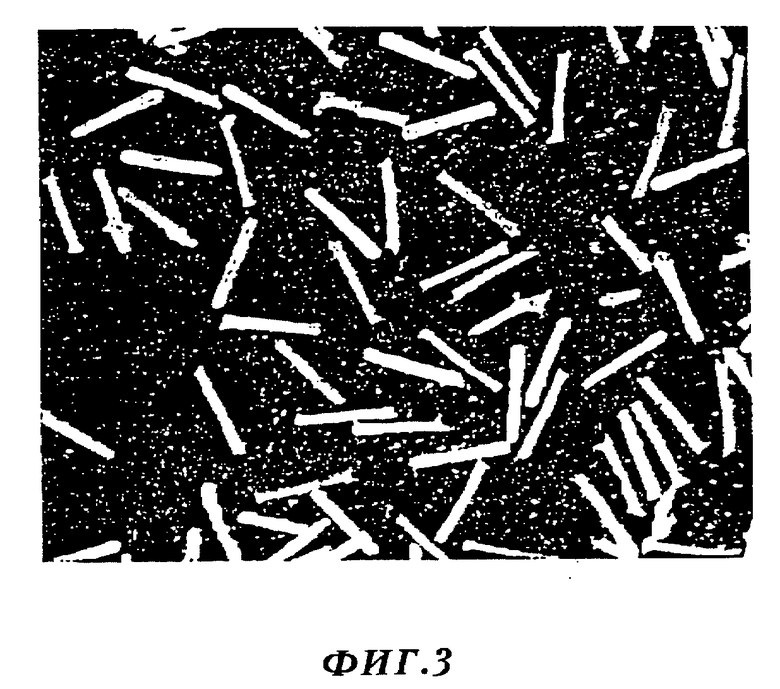

На фиг. 3 изображена фотография абразивных частиц, изготовленных в соответствии с изобретениями с использованием трафарета, изображенного на фиг. 2.

Описание относится к использованию процесса по изобретению для производства формованных абразивных частиц. Указания, содержащиеся здесь, могут быть распространены и на производство других форм, таких как плоские диски, абразивные начинки для шаровых мельниц и тому подобное.

Настоящее изобретение описано со ссылкой на чертежи. Однако это сделано только в целях иллюстрации и не в коей мере не подразумевает какого-либо существенного ограничения области применения изобретения.

Печатающий трафарет 1 в виде непрерывной ленты движется вокруг четырех валиков 2, 3, 4 и 5, при этом пространство между 2 и 3 валиками определено как зона поступления 6; пространство между 3 и 4 валиками определено как зона выведения 7; пространство между валиками 4 и 5, как зона очистки 8; и пространство между валиками 5 и 2 определено как зона обработки 9.

В зоне поступления 6, трафарет 1 поддерживается в тесном соприкосновении с непрерывной лентой из нержавеющей стали 10 вдоль ее внешней поверхности, в это время обе ленты движутся в одном направлении с практически одинаковой скоростью, и исходную для получения абразивных частиц дисперсию подают на внутреннюю поверхность трафарета (механизм для подачи не показан), впереди ракеля 11. Прохождение дисперсии под ракелем заставляет ее входить в отверстия ленты печатного трафарета, который в этот момент находится в тесном контакте с бесконечной металлической лентой 10.

В зоне выведения 7 печатающий трафарет отводится от непрерывной стальной ленты, на поверхности которой 10 остаются отпечатанные формы. Эти формы транспортируют на ленте в зону сушки 12, где из них удаляется влага по крайней мере до той необходимой степени, которая позволяет превращать их в частицы, сохраняющие структурное образование во время выгрузки. Высушенные частицы затем удаляют с непрерывной стальной ленты и обжигают в подходящей печи с образованием абразивных частиц. Перед тем как лента входит в зону поступления и соприкасается с лентой печатного трафарета, она может быть подвергнута обработке для улучшения отделения (например, напылением фторуглерода), если ранее она не была обработана слоем смазки для создания защитного слоя.

Между тем лента печатающего трафарета, после выхода из зоны выведения, проходит через секцию очистки 8, в которой вначале ленту сушат, а затем любой оставшийся материал удаляют с помощью соответствующим образом направленных щеток, или продувки воздухом, или комбинации щеток и продувки воздухом и тому подобное.

Из зоны очистки лента печатающего трафарета направляется в зону обработки 9, в которой при желании может быть применен смазывающий агент для более легкого отделения изделий от ленты печатающего трафарета в зоне выведения.

Возможно большое количество вариантов, которые могут быть осуществлены. Например, поступление дисперсии на ленту печатающего трафарета можно проводить и если она движется вертикально, а не горизонтально. Печатающая лента трафарета также может быть соединена с поверхностью одинарного пустотелого цилиндра, с зонами 6 через 9, снабженного различными сегментами его окружности. Все эти варианты охватываются изобретением.

Пример 1. Этот пример иллюстрирует использование одного из вариантов процесса по изобретению, который осуществляется в периодическом режиме. В этом процессе на трафарет для печатания в виде плоского листа толщиной 0,1 мм из нержавеющей стали, имеющего множество отверстий длиной 1 мм и шириной 0,1 мм, нанесенных на него в основном так, как показано на фиг. 3, напыляют углеводородный смазывающий агент и затем помещают на плоский лист-подложку из нержавеющей стали. Бемитовый гель с затравкой, содержащий 30-35% твердых частиц, наносят на лист печатающего трафарета и вдавливают его в отверстия, используя ракель. Печатающий трафарет удаляют, при этом на листе-подложке остаются гелевые формирования. Лист-подложку с находящимися на нем гелевыми формированиями помещают в печь и нагревают при 80oC в течение 5 мин и затем при 1325oC в течение следующих 3 мин. Абразивные частицы, которые получают, показаны на фиг. 3.

Плотность прокаленных частиц составляла 3.92 т/см3 (измеренная гелиевым методом); средний размер кристаллов, определенный методом коррекционного прерывания, составил 0,15 мкм; твердость составила 18,3 ГПа (при нагрузке 50 г) и кажущаяся плотность спекания составила 0,9 г/см3. Окончательные размеры частиц, которые были по существу квадратами в поперечном сечении, составили: длина 697 мкм, средняя длина сторон поперечного сечения 79 мкм, что определяется соотношением сторон 8,7:1. Кажущаяся плотность спекшихся частиц составила 0,9 и эквивалентный диаметр спекшихся частиц был 79 мкм.

Абразивные спекшиеся частицы согласно изобретению проявляют высокую эффективность в том случае, когда они включены в застеклованный связанный точильный круг.

Пример 2. В другом процессе, подобном тому, который описан в примере 1, на перфорированную пластину из нержавеющей стали наносят при обжиге фторполимерное покрытие Тефлона (FEP). Пластина имела толщину 0,2 мм и перфорации имели форму прямоугольников с шириной 0,2 мм и длиной около 6,4 мм. Аналогичное нанесение, высушивание и прокаливание, которые были описаны выше, используют для получения нитеобразных абразивных частиц, имеющих следующие свойства:

Плотность (вода), г/см3 - 3,88-3,93

Размер кристалла, мкм - 0,18

Твердость (по Виккерсу, 200 г нагрузка), ГПа - 22,5

Эквивалентный диаметр (прямоугольник), мкм - 90 х 135

Соотношение размеров - 25:1

Кажущаяся плотность (Loose Pack Density) - Около 0,5г

Изобретение относится к процессу изготовления абразивных частиц. Формованные керамические абразивные частицы нужной формы могут быть получены с помощью печати по трафарету из дисперсии исходных керамических веществ, способной сохранять приданную ей форму, с последующими сушкой и обжигом. В качестве трафарета может быть использована движущаяся лента. Способ позволяет быстро и эффективно производить мелкие абразивные частицы в гибком и легко автоматизируемом процессе. 9 з.п. ф-лы, 3 ил.

| US 5090968 A, 25.02.92 | |||

| Способ получения шлифовальногоМАТЕРиАлА HA OCHOBE СпЕчЕННОгО КОРуНдА | 1979 |

|

SU834080A1 |

| СПОСОБ ФОРМОВКИ МАССЫ ПЕРЕОСАЖДЕННОЙ ГИДРООКИСИ АЛЮМИНИЯ | 0 |

|

SU399458A1 |

| US 4293513 A, 06.10.81 | |||

| БАРОКАМЕРА | 0 |

|

SU395091A1 |

| US 5201916 A, 13.04.93. | |||

Авторы

Даты

1999-06-27—Публикация

1995-09-12—Подача