Настоящее изобретение имеет отношение к созданию состава для полирования оптических поверхностей деталей, изготовленных из стекла или пластмассы.

Хорошо известно, что оптические поверхности не должны иметь царапин и должны иметь возможно меньший коэффициент шероховатости Ra. Этот коэффициент Ra измеряют как среднее расстояние между самыми высокими и самыми низкими точками на поверхности, в направлении, перпендикулярном плоскости полируемого листа стекла. Таким образом, этот коэффициент служит мерой оценки вариации между самыми высокими и самыми низкими точками, для поверхности, которая не является идеально плоской на субмикронном уровне. Ясно, что чем меньше значение этого коэффициента, тем лучше оптическая прозрачность и меньше дисторсия. Существуют два подхода к процессу полировки. В соответствии с первым подходом, суспензию абразивных частиц в водной среде (обычно на базе деионизированной воды) вводят в контакт с поверхностью, которую нужно отполировать, и перемещают по поверхности в определенных направлениях полировальник (носитель абразива), что приводит к полировке поверхности. В соответствии со вторым подходом, применяют инструмент в виде полимерной матрицы с включениями абразивных частиц, который используют для полирования оптической поверхности. Настоящее изобретение имеет отношение к первому подходу, при котором используют суспензии (пульпы).

Уже были предложены различные составы указанных суспензий. В патенте США 4576612 суспензию получают на месте применения в контролируемых количествах при помощи полировальника, имеющего поверхностный слой, который содержит абразивные частицы в полимере и который в процессе использования постепенно растворяется, освобождая полирующие частицы. В этом патенте указано, что полезными частицами являются частицы из оксида церия, оксида циркония и оксида железа.

В патенте ЕР 608730-А1 описана абразивная суспензия для полирования поверхности оптического элемента, которая содержит абразив, выбранный из группы, в которую входят оксид алюминия, стекло, алмазный порошок, карборунд, карбид вольфрама, карбид кремния или нитрид бора, с размерами частиц до одного микрона.

В авторском свидетельстве СССР 1654320 описана водная суспензия для полировки жестких контактных линз из полиметилметакрилата, которая содержит частицы альфа-оксида алюминия, гидроксид магния и хлорид аммония.

Значительное количество составов суспензий предложено также в смежных областях химико-механической полировки металлических и полупроводниковых подложек, причем здесь также обычно используют те же самые абразивы с вариациями компонентов в дисперсионной среде.

Само собой разумеется, что достижение успеха при полировке стекол в некоторой степени зависит от твердости самого стекла. Полировка очень твердых стекол может потребовать много времени, причем могут возникать проблемы при окончательной обработке, если используют более твердые абразивы.

Уже известны составы суспензий, которые зачастую позволяют весьма эффективно достичь желаемого результата, однако для этого требуется достаточно большое время. В соответствии с настоящим изобретением был разработан новый состав, в котором работают совместно два оксида, а именно, оксиды алюминия и церия, таким образом, что их взаимодействие дает лучшие результаты, чем сумма эффектов любых отдельных компонентов. Этот состав позволяет достигать очень высокого уровня оптического качества в течение намного меньшего времени, чем это позволяют ранее известные составы, без необходимости повышения температуры, что иногда используют для повышения химической активности. Кроме того, такой состав позволяет производить полировку очень твердых стекол весьма эффективно и практически без повреждения поверхности. Такие суспензии могут быть использованы с полирующим устройством типа полировщика или питча.

Согласно настоящему изобретению состав для полирования оптических поверхностей представляет собой водную дисперсию, в которой содержится от 5 до 20% твердых абразивных частиц, причем от 85 до 95% содержания твердых веществ составляет альфа-оксид алюминия и от 15 до 5% оксид церия, при этом размер частиц альфа-оксид алюминия менее 0,5 мкм, а преимущественно от 0,15 до 0,25 мкм, а оксид церия представляет собой порошок с размером частиц от 0,2 до 4 мкм, преимущественно от 3 до 4 мкм. В контексте настоящего изобретения термин "размер частиц" соответствует значению "D50", которое измеряют с использованием анализатора размера частиц Horiba L-910. Для осуществления изобретения может быть использован альфа-оксид алюминия, полученный, например, с использованием процесса, описанного в патенте США 4657754.

Имеющийся в продаже оксид церия представляет собой главным образом смесь оксидов редкоземельных металлов, среди которых основным компонентом является оксид церия. Другими компонентами могут быть оксиды неодима, самария, празеодима и лантана, причем могут присутствовать в меньших количествах оксиды и других редкоземельных металлов. На практике было обнаружено, что чистота оксида церия не сильно влияет на качество абразивных частиц для полировки, так что рекомендации в соответствии с настоящим изобретением могут быть в большей или меньшей степени отнесены и ко всем другим оксидам редкоземельных металлов, которые сопутствуют оксиду церия в торговых смесях оксида церия. Поэтому в данном описании смеси оксидов редкоземельных металлов, в которых весовое процентное содержание оксида церия является доминирующим, именуются как "оксид церия". Среди имеющихся в продаже "оксидов церия" укажем "50D1" и "Superox 50" (выпускаемые фирмой Cercoa PenYan N.Y.), которые содержат соответственно ориентировочно 75 и 34% оксида церия; а также "Rhodox 76" (выпускаемый фирмой Rhone Poulenc), который содержит ориентировочно 50% оксида церия.

Закупаемый на рынке оксид церия обычно имеет вид частиц с бикомпонентным (бимодальным) распределением частиц по размерам (гранулометрическим составом), с пиками около размеров частиц 0,4 и 4 мкм, причем частицы большего размера образуют основную массу частиц, так что получают общее значение D50 для порошка, меньшее 4, а обычно 3-3,5 мкм. Было обнаружено, что если произвести размалывание оксида церия до относительно однородного размера частиц около 0,2 мкм, а преимущественно около 0,4 мкм, то параметры состава изменяются незначительно, если только не требуется производить полировку очень твердого стекла с достижением низкого уровня визуальных дефектов. Поэтому часто более эффективным является использование указанного состава без проведения измельчения частиц.

Среда диспергирования абразивных частиц является водной, хотя могут быть добавлены и небольшие количества растворимых в воде жидкостей, таких как спирты. Обычно используют деионизированную воду с поверхностно-активным веществом, содействующим хорошему диспергированию абразивных частиц. Содержание твердых веществ в суспензии обычно составляет от 5 до 15 или даже до 20% по весу, причем меньшее содержание используют для инструмента типа питча. Обычно суспензия с меньшим содержанием твердых веществ замедляет процесс полирования, а суспензия с большим содержанием твердых веществ может иметь проблему расслоения суспензии и выпадения абразива в осадок. Поэтому из практических соображений используют содержание твердых веществ в суспензии от 5 до 15, а преимущественно от 8 до 12% по весу.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, данного со ссылкой на примеры, не имеющие ограничительного характера, которые подтверждают полезность настоящего изобретения и демонстрируют эффекты изменения чистоты компонента из оксида церия и размера частиц.

Пример 1

В этом примере проведено сравнение характеристик абразивной смеси в соответствии с настоящим изобретением с составами смесей, содержащих отдельные компоненты.

Испытания на полирование были проведены с использованием двусторонней машины типа АС500 Peter Wolters, оборудованной полировщиками "Suba 500", выпускаемыми фирмой Rodel, Inc. Стеклянные образцы для полировки были изготовлены из плавленого кварца (Corning), который считают весьма твердым материалом (560-640 Knoop).

Полировку образцов проводили при помощи трех абразивов с содержанием твердых веществ в суспензии, равным 10%. В качестве первого абразива применяли 100% оксида алюминия, в качестве второго - 100% оксида церия, а в качестве третьего использовали смесь 90:10 компонентов того же оксида алюминия и оксида церия. Оксид алюминия, который был закуплен на фирме Saint-Gobain Industrial Ceramics, Inc., содержал частицы альфа-оксида алюминия с размерами ориентировочно от 20 до 50 нм в виде агломератов с диаметром ориентировочно от 0,15 до 0,25 мкм, причем агломераты с размерами более 1 мкм в основном отсутствовали. В качестве оксида церия использовали материал Rhodox 76, который представляет собой смесь оксидов редкоземельных металлов, с содержанием оксида церия около 50%, причем этот материал был размолот до размера частиц D50 около 0,4 мкм. Суспензии разводили в деионизированной воде, в которую добавляли 0,07% по весу поверхностно-активного вещества (полиакрилат натрия, который может быть закуплен на фирме R.T.Vanderbilt под торговым названием Darvan 811).

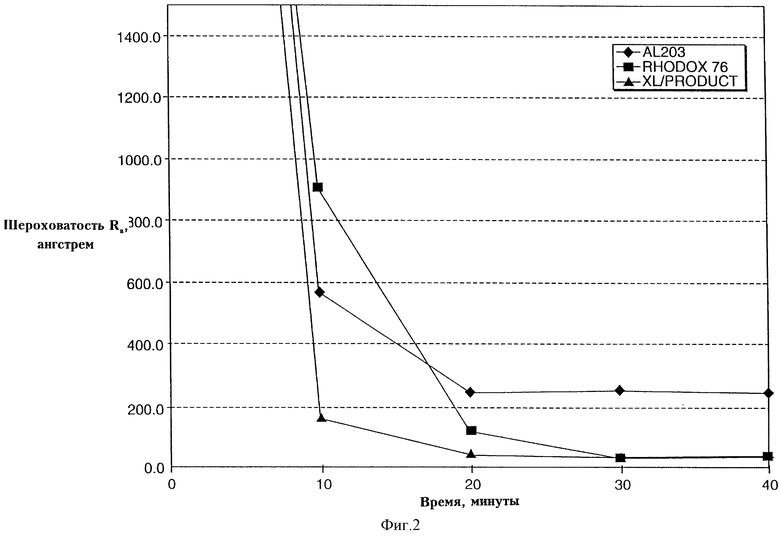

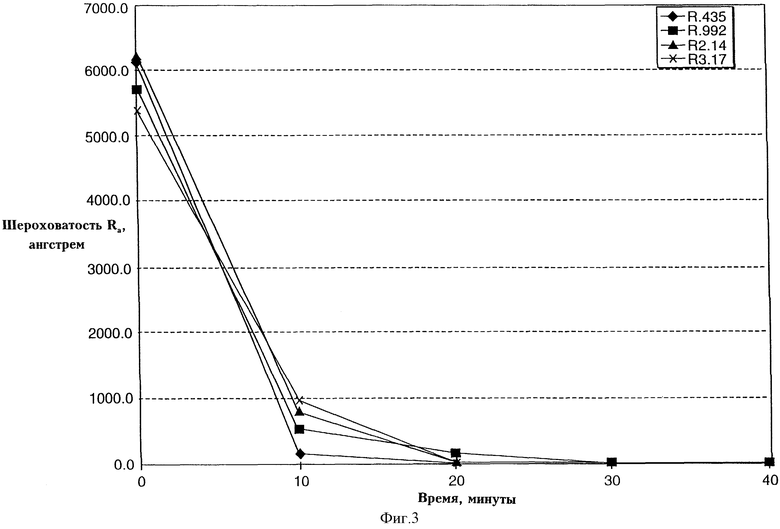

Проводили измерение чистоты поверхности во времени и по полученным данным построили график, показанный на фиг. 1. На фиг.2 показаны эти же данные с расширенной шкалой чистоты поверхности, чтобы более четко показать полученное улучшение.

Из рассмотрения фиг.1 и 2 можно сделать вывод о том, что хотя образец, отполированный 100% оксида церия и имеет лучшую первоначальную чистоту поверхности (то есть до полирования он имел меньшую шероховатость), чем два других образца, полировка не позволяет получить хорошую чистоту поверхности. Из рассмотрения фиг.2 можно сделать вывод о том, что при помощи одного оксида алюминия никогда не удается достичь чистоты поверхности (Ra) 200 . С другой стороны, такой уровень чистоты поверхности был достигнут при помощи оксида церия ориентировочно через 19 минут полировки, а при помощи смеси в соответствии с настоящим изобретением такой уровень чистоты поверхности был достигнут через 10 минут. Если использовать иную оценку, то можно сказать, что после полировки в течение ориентировочно 10 минут суспензией с оксидом церия образец имел чистоту поверхности около 900 единиц, после полировки суспензией с оксидом алюминия образец имел чистоту поверхности около 600 единиц, а после полировки суспензией в соответствии с настоящим изобретением образец имел чистоту поверхности менее 200 единиц.

. С другой стороны, такой уровень чистоты поверхности был достигнут при помощи оксида церия ориентировочно через 19 минут полировки, а при помощи смеси в соответствии с настоящим изобретением такой уровень чистоты поверхности был достигнут через 10 минут. Если использовать иную оценку, то можно сказать, что после полировки в течение ориентировочно 10 минут суспензией с оксидом церия образец имел чистоту поверхности около 900 единиц, после полировки суспензией с оксидом алюминия образец имел чистоту поверхности около 600 единиц, а после полировки суспензией в соответствии с настоящим изобретением образец имел чистоту поверхности менее 200 единиц.

Пример 2

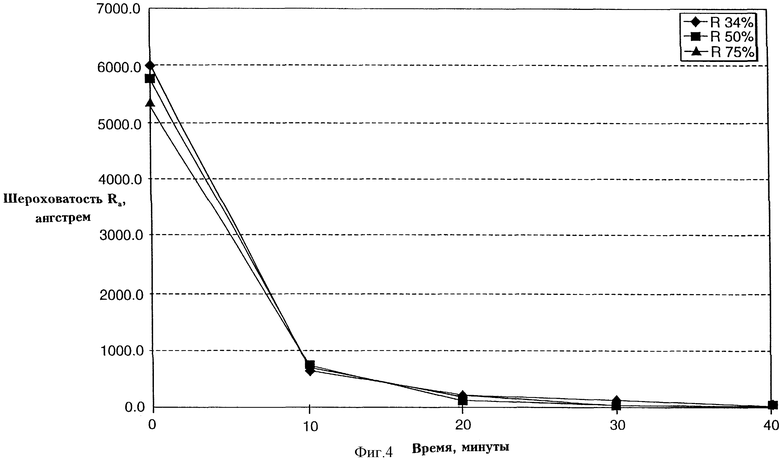

В этом примере обсуждается влияние изменения размера частиц оксида церия на качество полировки образца из кварцевого стекла (из плавленого кварца).

В этом примере использовали такой же состав в соответствии с настоящим изобретением, что и в примере 1, а в качестве оксида церия применяли материал Rhodox 76 производства фирмы Rhone Poulenc. Однако Rhodox 76 использовали при четырех различных размерах частиц (измеряли значение D50 при помощи анализатора размера частиц Horiba LA910), причем проводили 4 отдельные оценки качества полирования. Использовали частицы с размерами 3,17 мкм, 2,14 мкм, 0,992 мкм и 0,435 мкм. Полученные результаты показаны на графике фиг.3, из которого видно, что при полировке указанного стекла изменение размера частиц оксида церия мало что дает. Аналогичные результаты были получены при использовании материалов "Superox 50" и "50D-1", содержащих частицы оксида церия.

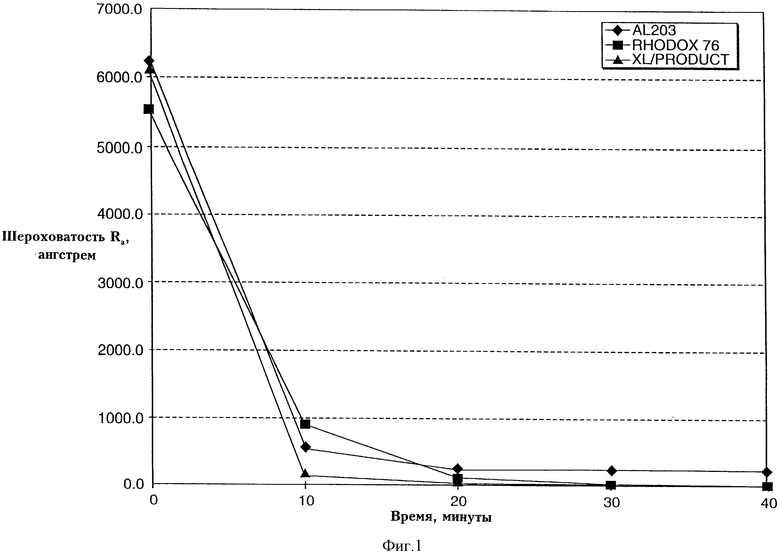

Пример 3

В этом примере был исследован источник оксида церия, в особенности влияние чистоты материала на эффективность полирования. Были приготовлены составы в соответствии с настоящим изобретением, которые содержали ориентировочно 10% компонента оксида церия и соответственно около 90% оксида алюминия (этот состав был использован в Примере 1). Указанные составы были испытаны при проведении полировки образца из кварцевого стекла с использованием оборудования и методик, аналогичных использованным в Примере 1. Были получены результаты, показанные на фиг.4. Были использованы первый состав с материалом "Superox 50", который содержал ориентировочно 34% оксида церия, второй состав с материалом "Rhodox 76", который содержал ориентировочно 50% оксида церия, и третий состав с материалом "50D1", который содержал ориентировочно 75% оксида церия. Можно видеть малое отличие качества полирования для указанных трех составов. Можно сделать вывод о том, что в составах в соответствии с настоящим изобретением все другие оксиды редкоземельных материалов ведут себя аналогично оксиду церия.

Пример 4

В этом примере была исследована эффективность полирования стекла типа В270 (твердое стекло 530 Knoop) и влияние размеров частиц оксида церия. Если в предыдущих примерах производилась только оценка чистоты поверхности с использованием значения Ra, то в данном примере использовали дополнительную визуальную оценку качества поверхности при помощи опытного оператора. Такая оценка позволяет оценивать "серость", возникающую за счет дефектов поверхности в результате неидеальной полировки, что невозможно оценить за счет измерения значения Ra. Была использована двусторонняя полировальная установка типа 4800 P. R. , оборудованная полировщиками "Suba 10" фирмы Rodel. При проведении полировки к деталям прикладывалось давление около 1,5 psi, (1,034•104 Па). Полировку продолжали до достижения желаемой чистоты поверхности (прозрачности).

Для полировки использовали 3 состава в соответствии с настоящим изобретением. Все 3 состава содержали компоненты оксида алюминия и поверхностно-активные вещества, в количествах и при распределениях, описанных в Примере 1, а также компонент оксида церия, при таких же относительных пропорциях в деионизированной воде. Различие между компонентами заключается в различных размерах частиц оксида церия. В первом составе А компонент оксида церия был измельчен до величины D50, равной 0,4 мкм. Во втором и третьем составах В и В' был использован оксид церия в том виде, в котором он непосредственно поступает от изготовителя (Superox 50), причем единственное различие заключалось в размерах образцов обрабатываемого стекла. В примере В' размер образца был меньше и поэтому оказываемое на него при полировании на той же машине давление было больше, что позволяло достичь конечного результата быстрее. В четвертом составе С также был использован оксид церия в том виде, в котором он непосредственно поступает от изготовителя (Rhodox 76). Как было указано здесь ранее, полученные материалы имели бимодальное распределение частиц по размерам, с пиком около размеров частиц 4 мкм, образующих основную массу частиц (измерения проводили с использованием анализатора размера частиц типа Horiba 910). Результаты сведены в таблицу.

При использовании состава А (в котором был применен измельченный компонент оксида церия), получали однородную серую окраску после 90 минут полировки, причем для удаления "серости" потребовалось еще 30 минут обработки, после чего получали плоскостность поверхности менее 0,1 длины волны. Составы В и В' позволяют произвести очень активную ("агрессивную") полировку, с получением хорошей однородности по всей поверхности обрабатываемой детали. Состав С также дает очень хорошие и скорые результаты полирования. После проведения полировки изделие из стекла В270 получает прекрасную плоскостность поверхности. В отличие от указанных составов, другие полирующие материалы вместо однородной полировки дают скорее "пятнистую" полировку поверхности обрабатываемой детали.

Из изложенного можно сделать вывод о том, что в том случае, когда критичным параметром является прозрачность, проведение полирования при помощи составов с не измельченным компонентом оксида церия дает существенные преимущества. В отличие от этого, составы с измельченным компонентом оксида церия быстро позволяют получить необходимую плоскостность, но при их использовании для достижения визуального совершенства требуется больше времени.

Состав для полирования оптических поверхностей деталей, изготовленных из стекла или пластмассы, представляет собой водную суспензию, содержащую альфа-оксид алюминия и оксид церия. Определенное соотношение компонентов и размер частиц альфа-оксида алюминия и оксида церия в суспензии обеспечивают высокое качество полирования. 3 з.п. ф-лы, 4 ил., 1 табл.

| Полировальная суспензия для обработки жестких контактных линз из полиметилметакрилата | 1989 |

|

SU1654320A1 |

| Способ получения суспензии для полирования стеклянных пластин | 1986 |

|

SU1420933A1 |

| ЕР 0826757 А1, 04.03.1998. | |||

Авторы

Даты

2002-04-10—Публикация

1999-02-16—Подача