Изобретение относится к области контроля и диагностики микропроцессорных систем управления двигателем и может быть использовано для диагностики сбоев автомобильных датчиков. Технический результат изобретения заключается в расширении функциональных возможностей способа и устройства за счет обнаружения и регистрации в работе аппаратуры источников (датчиков) скрытых дефектов (сбоев). Способ заключается в том, что сбойные состояния определяют по образованию резонансных частот в датчиках и наличию повышенного (более чем в 2-4 раза) электромагнитного излучения, дополнительному сдвигу фронтов импульсных сигналов, смене фазы гармонических сигналов, проходящих через датчики, наличию субгармонических колебаний, изменению амплитудно-частотных характеристик, изменению соотношения падающей и отраженной волны, появлению эффекта дифференцирования сигналов и реакции введенного параметрического датчика.

Устройство для интеллектуальной диагностики сбоев автомобильных датчиков микропроцессорной системы управления двигателем дополнительно содержит бесконтактный датчик сбоев, установленный на двигателе параметрический датчик, блок совпадений, многоуровневый компаратор, блок определения задержки сигналов и блок светозвукоиндикации, причем бесконтактный датчик сбоев соединен со входом микроконтроллера и блоком светозвукоиндикации непосредственно, параметрический датчик совместно с выходом первого диагностируемого на "сбой" датчика - через блок совпадений (элемент "И"), а второй диагностируемый на "сбой" датчик - через последовательно включенные многоуровневый компаратор и блок определения задержек сигналов.

Известен способ диагностирования элементов электрооборудования автомобиля, в частности источников света (ламп), заключающейся в том, что в цепь питания лампы последовательно включается низкоомный резистор (обмотка геркона или иного токового реле), сигнал с которого усиливается и подается на компаратор. При обрыве цепи ток становится равным нулю, что приводит к низкому уровню сигнала на выходе компаратора и появлению соответствующей предупредительной информации на дисплее (Патент США №6356838, М. кл. G 06 F 165/00, от 12.03.2002).

Недостатком способа является невозможность обнаружения и регистрации скрытых дефектов (потенциальных сбоев) цепей электрооборудования.

Наиболее близким к предлагаемому способу техническим решением является способ для предсказания аварийной ситуации в оборудовании, состоящий в том, что в процессе эксплуатации задают допустимые пределы нормального функционирования датчиков, осуществляют съем параметров с них и определяют по их поведению во времени сбойные состояния (Патент США №6363332, М. кл. G 06 F 11/30, G 06 F 15/00, G 21 С 17/00, от 26.03.2002).

Недостатком способа является низкая достоверность обнаружения и диагностики сбоев, обусловленная невозможностью выявления сбойных датчиков, имеющих вариацию своих характеристик в пределах рабочего диапазона функционирования.

Известно устройство для контроля аппаратуры, применение которого позволяет контролировать сигналы различной длительности, использовать звуковую и световую сигнализацию и тем самым диагностировать одновременно более одного неисправного узла (Патент РФ №2191422, М. кл. G 06 F 11/00, от 20.10.2002).

Наиболее близким к предлагаемому устройству техническим решением является микропроцессорная система управления двигателем, содержащая датчики, микроконтроллер, исполнительные механизмы (Пинский Ф.И., Давтян Р.И., Черняк Б.Я. Микропроцессорные системы управления автомобильными двигателями внутреннего сгорания. М., "Легион-Автодата", 2002, стр. 90-93, рис.4.4).

Недостатком этого устройства является невозможность обнаружения и диагностирования сбоев в работе электронного оборудования управления двигателем автомобиля и, в частности, автомобильных датчиков.

Задача, решаемая изобретением - расширение функциональных возможностей по обнаружению скрытых дефектов в виде сбоев элементов за счет проведения интеллектуальной диагностики сбоев автомобильных датчиков посредством использования новых информативных признаков сбоев, а также применения дополнительных датчиков и других устройств, обрабатывающих информацию с датчиков в допустимых пределах их нормального функционирования.

Поставленная задача решается тем, что сбойные состояния определяют по образованию резонансных частот в датчиках и наличию повышенного (более чем в 2-4 раза) электромагнитного излучения, дополнительному сдвигу фронтов импульсных сигналов, смене фазы гармонических сигналов, проходящих через датчики, наличию субгармонических колебаний, изменению амплитудно-частотных характеристик, изменению соотношения падающей и отраженной волны, появлению эффекта дифференцирования сигналов и реакции введенного параметрического датчика.

Поставленная задача также решается тем, что электромагнитные излучения от датчиков в сбойном состоянии фиксируют бесконтактно в диапазоне частот от 0,01÷0,02 МГц до 2÷4 ГГц.

Поставленная задача также решается тем, что дополнительный сдвиг фронтов импульсных сигналов, проходящих через датчики, осуществляется в диапазоне от 40 кГц и ниже до 50 МГц и выше с соответствующим изменением сдвига фронта от 10-11 нс и ниже до 20-40 нсек и выше.

Поставленная задача также решается тем, что изменение фазы гармонического сигнала, проходящего через датчики, фиксируется в диапазоне от 0,01 МГц и ниже до 300 МГц и выше.

Поставленная задача также решается тем, что наличие субгармонических колебаний в датчиках фиксируется в диапазоне от долей герца до единиц килогерц при тестовых воздействиях гармонических колебаний в диапазоне частот 0,010÷300,0 МГц.

Поставленная задача также решается тем, что амплитудно-частотную характеристику при сбоях датчиков регистрируют в диапазоне частот от нуля (постоянный ток) герц до сотен мегагерц.

Поставленная задача также решается тем, что изменение падающей и отраженной волны в сбойном состоянии датчиков регистрируют в диапазоне волн до 10 ГГц.

Поставленная задача также решается тем, что амплитудно-частотную характеристику датчиков регистрируют при воздействии на них кодоимпульсных сигналов с различными постоянными времени в импульсах и паузах.

Поставленная задача также решается тем, что в состоянии сбоя эффект дифференцирования сигналов, проходящих через датчики, осуществляют с помощью КМОП-инвертора с регулируемой амплитудой питания.

Поставленная задача также решается тем, что для регистрации сбойного состояния датчика по изменению амплитудно-частотной характеристики дополнительно вводят параметрический датчик, настроенный на разность граничных значений исправного и сбойного состояний диагностируемого датчика.

Поставленная задача также решается тем, что в устройство для диагностики сбоев автомобильных датчиков микропроцессорной системы управления двигателем дополнительно введены бесконтактный датчик сбоев, установленный на двигателе параметрический датчик, блок совпадений, многоуровневый компаратор, блок определения задержки сигналов и блок светозвукоиндикации, причем бесконтактный датчик сбоев соединен со входом микроконтроллера и блоком светозвукоиндикации непосредственно, параметрический датчик совместно с выходом первого диагностируемого на "сбой" датчика - через блок совпадений (элемент "И"), а второй диагностируемый на "сбой" датчик - через многоуровневый компаратор и блок определения задержек сигналов.

Поставленная задача также решается тем, что в качестве бесконтактного датчика сбоев использована контактная пара, снабженная механизмом установки и фиксации.

Поставленная задача также решается тем, что бесконтактный датчик сбоев выполнен в виде фильтра, перестраиваемого в диапазоне частот от десятков килогерц до единиц гигагерц.

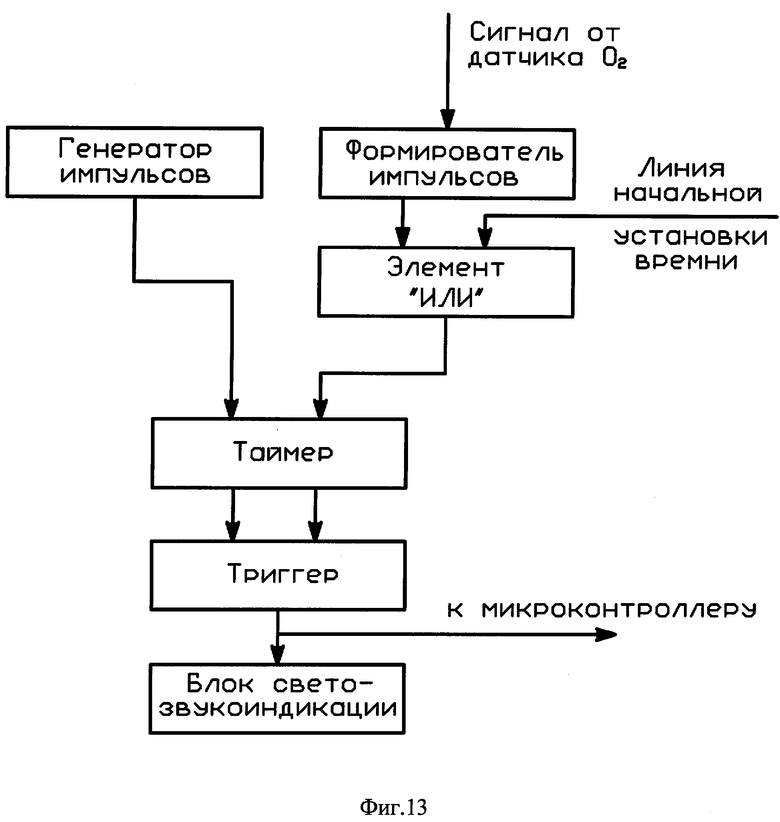

Поставленная задача также решается тем, что блок обнаружения задержек сигналов содержит генератор импульсов и формирователь импульсов, соединенные с разными входами триггера через таймер соответственно непосредственно и через схему "ИЛИ".

Поставленная задача также решается тем, что многоуровневый компаратор выполнен на аналогово-цифровом преобразователе, соединенного с выходом датчика "λ-зонд".

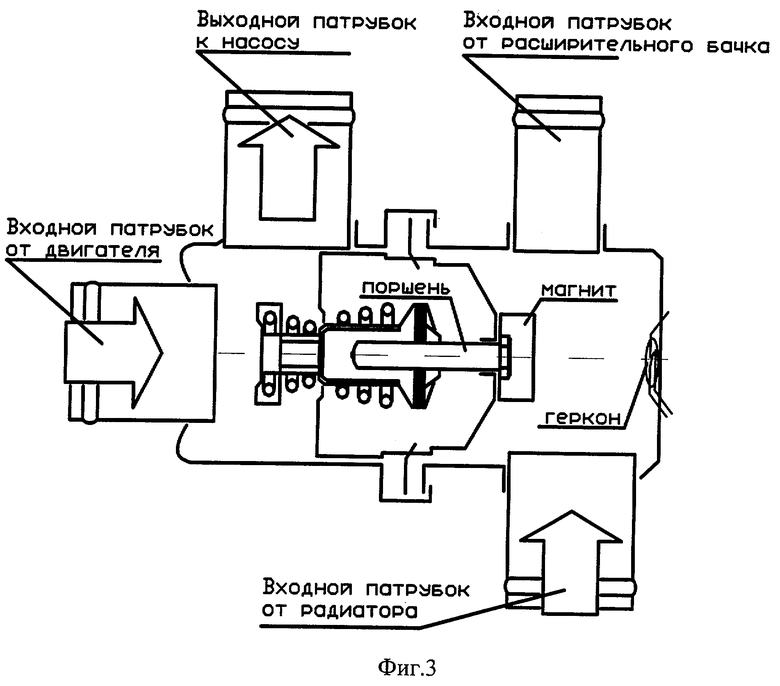

Поставленная задача также решается тем, что для определения сбоев в датчике температуры охлаждающей жидкости (ДТОЖ) использован параметрический датчик, представляющий собой геркон и магнит, установленные в термостате, причем геркон крепится к неподвижной стенке термостата, а магнит - к его подвижной части.

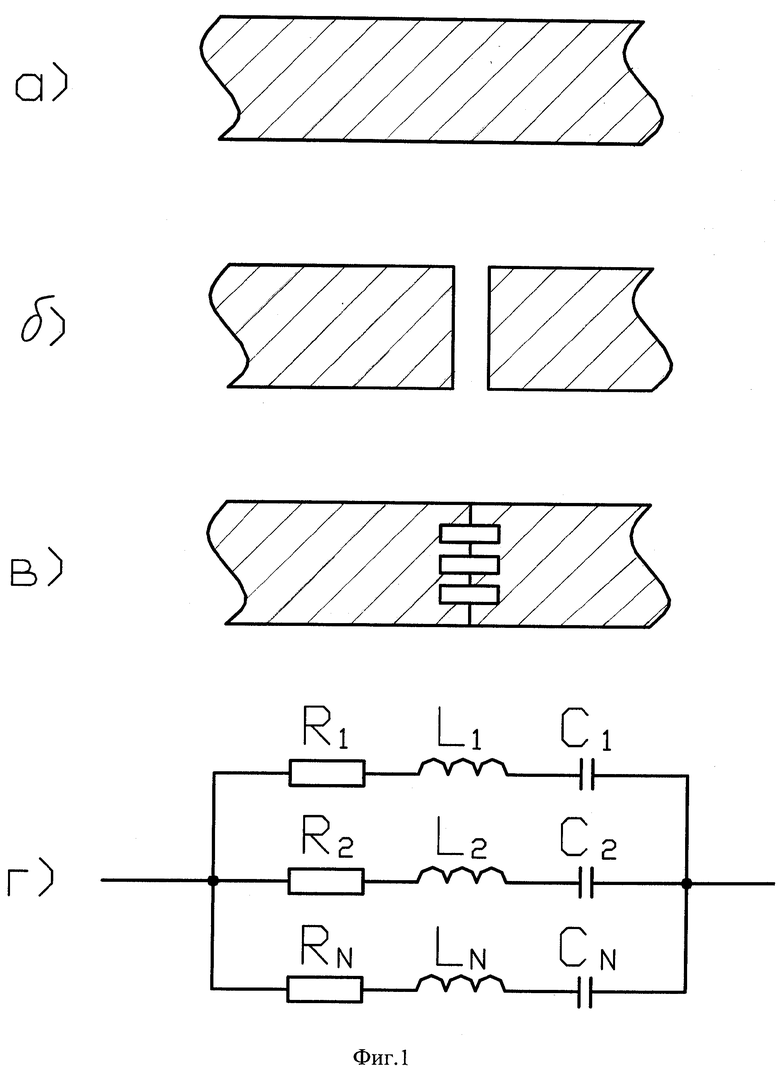

Решение поставленной задачи определения сбойных состояний по появлению резонансных частот в датчиках и другим информативным признакам (наличию повышенного электромагнитного излучения, дополнительному сдвигу фронтов импульсных сигналов и т.д.) основано на представлении скрытых дефектов датчиков (в первую очередь печатных проводников) и контактных подключениях их в виде микрозазоров, микротрещин, частичных микроразрывов и образовании вследствие этого микрорезонансных контуров (Дианов В.Н. Сбои в технических системах. М., Машиностроение, стр.17-20, рис.1.10, 1999).

На фиг. 1(а-г) показаны три состояния электрических проводников (в том числе и печатных) и контактных подключений: исправное (фиг.1а), отказное в виде обрыва (фиг.1б), сбойное (фиг.1в), а также эквивалентная электрическая схема сбойного состояния (фиг.1г). В общем случае схема сбойного состояния представляет собой "N" параллельно включенных микрорезонансных контуров с параметрами Ri, Li, Сi, (Li=1, 2, ..., N), где Ri, Li - соответственно распределение омическая и индуктивная составляющие, а Сi - образованная при скрытых дефектах емкостная составляющая. Для ряда случаев и, в первую очередь, при работе автомобильных датчиков в области низких, инфранизких частот, а также при работе на постоянном токе (т.е. практически на нулевой частоте) предлагаемое решение показано на примере определения сбоя датчика температуры охлаждающей жидкости (ДТОЖ).

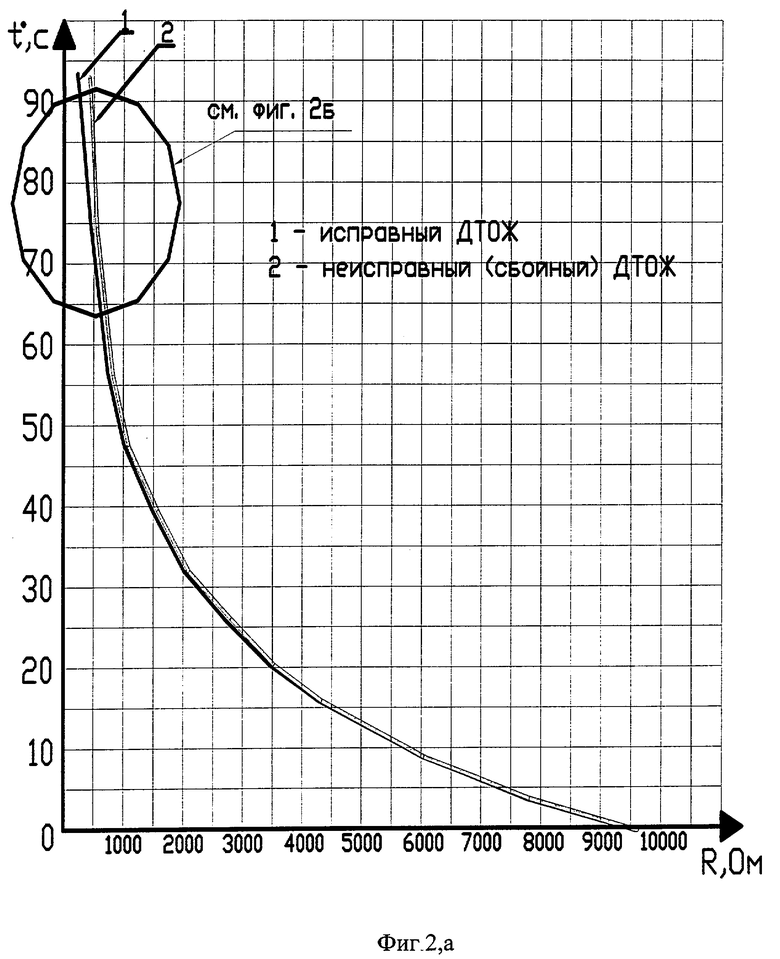

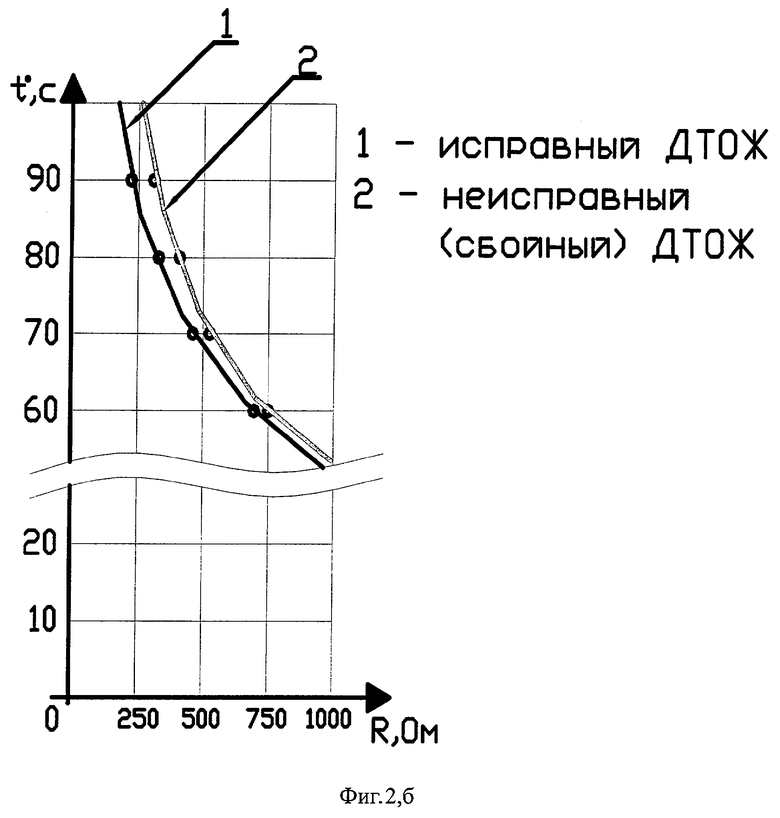

ДТОЖ представляет собой термистор, т.е. резистор, электрическое сопротивление которого изменяется в зависимости от температуры, (фиг 2а, б., табл.1).

Датчик установлен в потоке охлаждающей жидкости двигателя на отводящем патрубке охлаждающей рубашки на головке цилиндров.

Термистор, расположенный внутри датчика, имеет отрицательный температурный коэффициент сопротивления, т.е. при нагреве его сопротивление уменьшается. Высокая температура снижает сопротивление (240 Ом при 90°С) датчика, а низкая температура охлаждающей жидкости - повышает его (9420 Ом при 0°С).

Контроллер подает на ДТОЖ напряжение питания 5 В через резистор с постоянным сопротивлением, находящийся внутри контроллера.

Экспериментально (для конкретного типа датчика автомобиля ВАЗ 21102) получено, что сопротивление при его сбое может изменяться до 80-100 Ом (фиг.2б). При этом электронный блок управления не фиксирует неисправность (сбой) датчика и управляет прогреванием двигателя по смещенной шкале (реальную температуру в 110 градусов и выше микропроцессор воспринимает за 90 градусов).

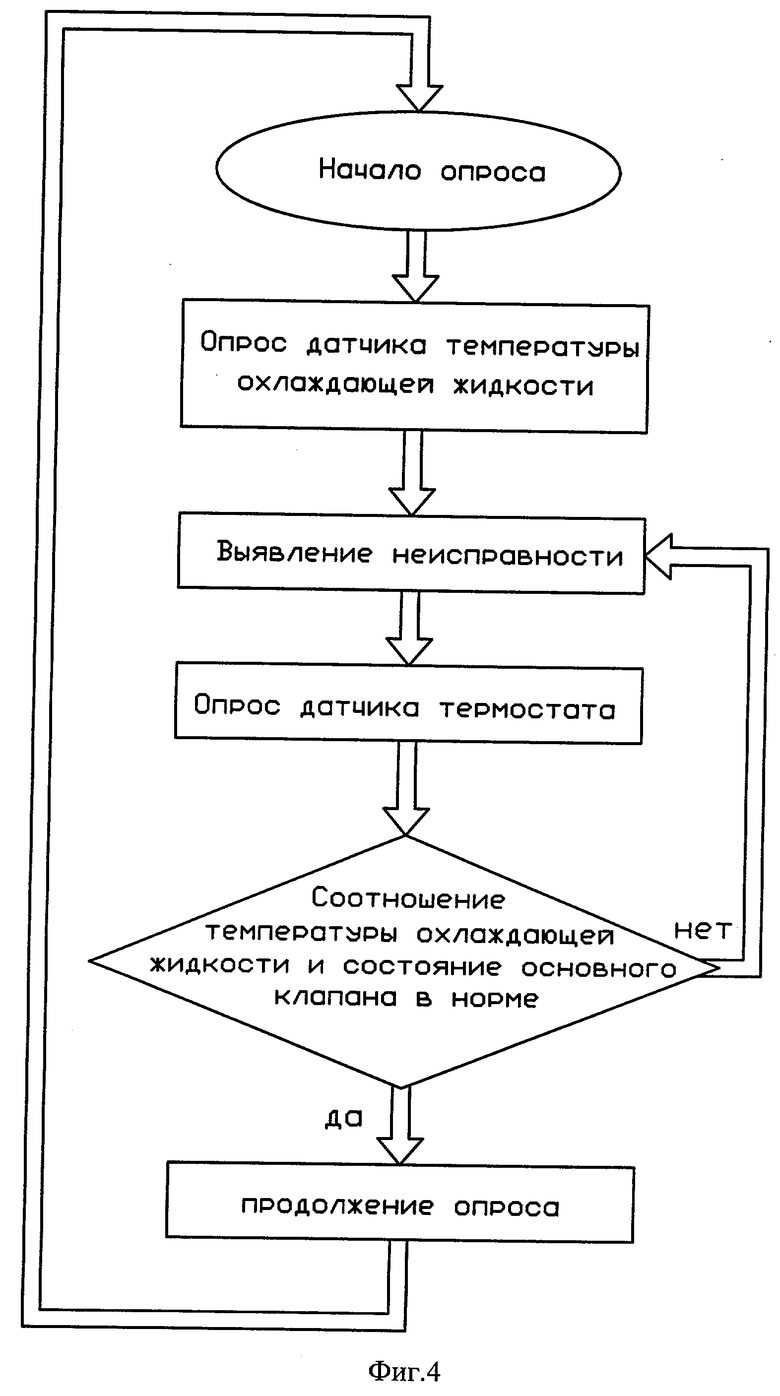

Для выявления сбоя датчика предложено разместить на термостате магнит и геркон. Магнит располагается на поршне основного клапана термостата. Геркон крепится к корпусу термостата, и на него подается питание. При температуре 102 градуса ход клапана составляет 8 мм, и клапан полностью открыт. Как только клапан открывается, вместе с ним магнит отдаляется от геркона, и на герконе появляется ток, т.к. он выходит за зону действия магнитного поля магнита. И наоборот, как только клапан закрывается, магнит приближается к геркону, геркон размыкается. Тем самым предложен следующий алгоритм выявления сбоя: если температура охлаждающей жидкости меньше 92 градусов, а сигнал на герконе присутствует, то это свидетельствует о сбойности датчика температуры охлаждающей жидкости.

Конструкция параметрического датчика и алгоритм обнаружения сбоя ДТОЖ представлены соответственно на фиг. 3 и 4.

В современных системах управления двигателем, в частности в системах управления впрыском топлива, очень важную роль выполняет датчик содержания кислорода в выхлопных газах (лямбда-зонд или O2-датчик, иногда - датчик выхлопа). Задача данного датчика состоит в том, чтобы преобразовывать информацию о содержании кислорода в выхлопных газах в электрический сигнал, который считывается микроконтроллером. При этом работа двигателя во многом зависит от его исправного состояния. На надежность функционирования данного датчика в значительной мере влияют состояния контактов в разъемах соединений электрической цепи и электропроводки датчика O2, в частности, в связи с малыми рабочими токами, состояние резьбовой части датчика, которая является для него контактом, и ряд других важных параметров, определяющих срок службы датчика.

Функционально лямбда-зонд работает как переключатель и выдает напряжение выше порогового при низком содержании кислорода в выхлопных газах. При высоком уровне кислорода датчик O2 снижает это пороговое напряжение. При этом важным параметром является скорость переключения датчика. В большинстве систем впрыска топлива O2-датчик имеет выходное напряжение от 40÷100 мВ до 0,7÷1,0 В. Длительность фронта должна быть не более 120 мс. Важно отметить, что многие неисправности лямбда-зонда и, в первую очередь, его сбойные состояния микроконтроллерами не фиксируются, и судить о его неисправной работе "в темпе с процессом", т.е. во время эксплуатации, невозможно.

Существующие алгоритмы работы микроконтроллера с датчиком О2 предусматривают в случае зафиксированных неисправностей датчика работу микроконтроллера по усредненным параметрам, записанным в его памяти. При этом состав образующейся топливно-воздушной смеси будет отличаться от идеального. В результате появится повышенный расход топлива, неустойчивая работа двигателя на холостом ходу, увеличение содержания СО в отработавших газах, снижение динамических характеристик. Поэтому существенно важно осуществлять раннюю диагностику лямбда-зонда, в частности выявлять его сбойные состояния в виде частичной потери чувствительности и снижения быстродействия. Особо это важно осуществлять в случаях, когда для коррекции топливно-воздушной смеси используют два кислородных датчика, при этом отказ одного из них практически не позволяет добиться нормальной работы двигателя.

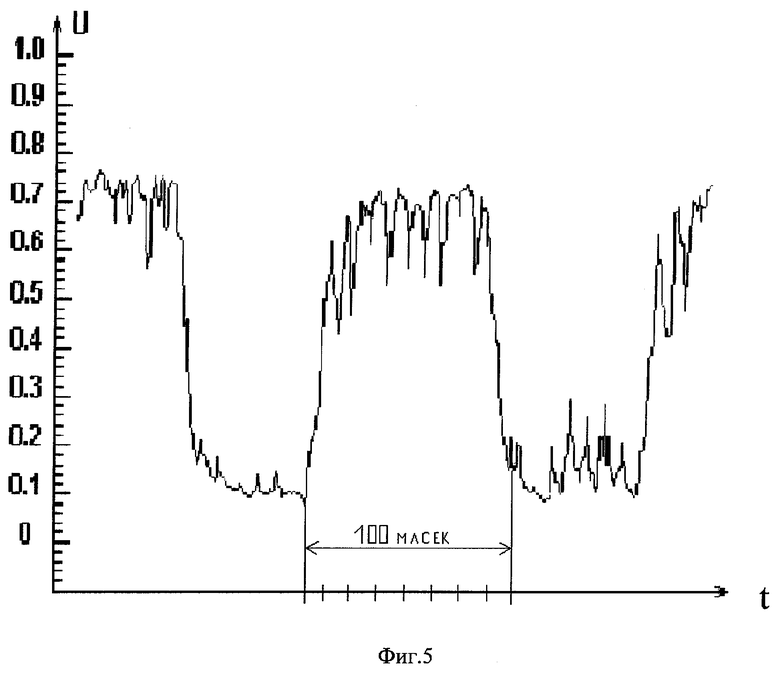

На фиг.5 показан сигнал нормально работающего лямбда-зонда на прогретом двигателе, работающем на холостом ходу.

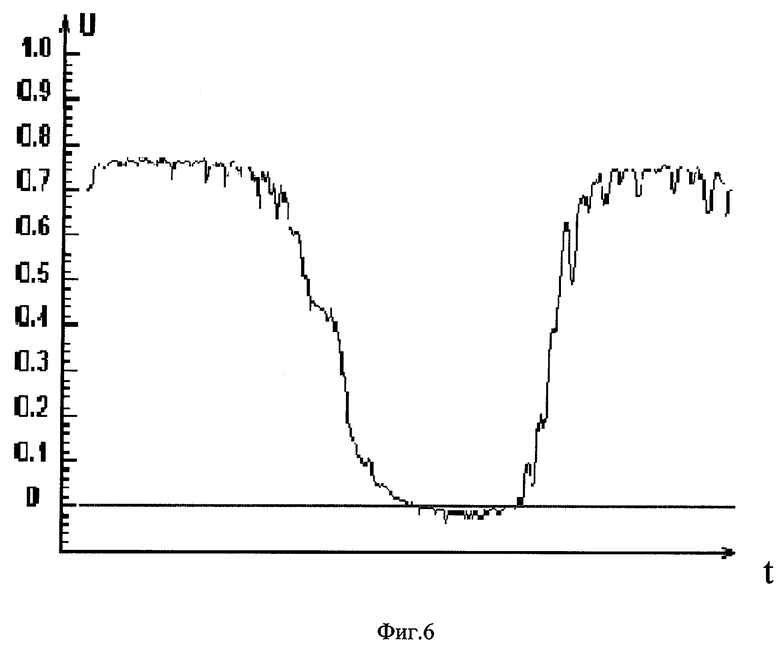

На фиг.6 показан выходной сигнал еще работающего, но близкого к отказу, и отказавшему датчика О2. Данная осциллограмма зафиксировала падение амплитуды выходного сигнала ниже 0 V, что говорит о неисправности датчика О2. Данная неисправность датчика обычно фиксируется системой самодиагностики контроллера.

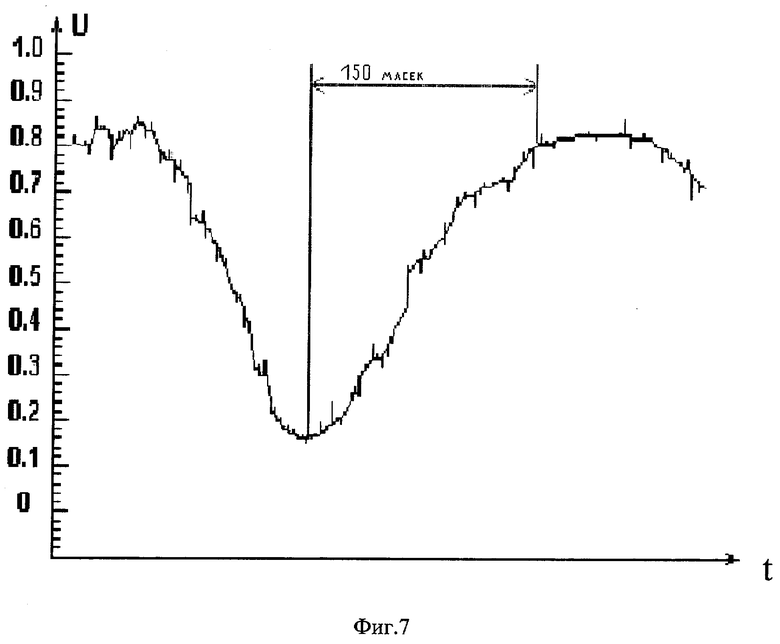

На фиг.7-10 показаны осциллограммы типично неисправных О2. На фиг.7 представлен наиболее распространенный "сбой" датчиков содержания кислорода в выхлопных газах, который выражен в замедленной его реакции. Время фронта сигнала (t) значительно превышает допустимый предел (120 мс). Данная неисправность датчика неминуемо вызывает увеличенный расход топлива и заметное снижение динамики автомобиля, а система самодиагностики ее не зафиксирует, т.к. данный параметр не отслеживается контроллером.

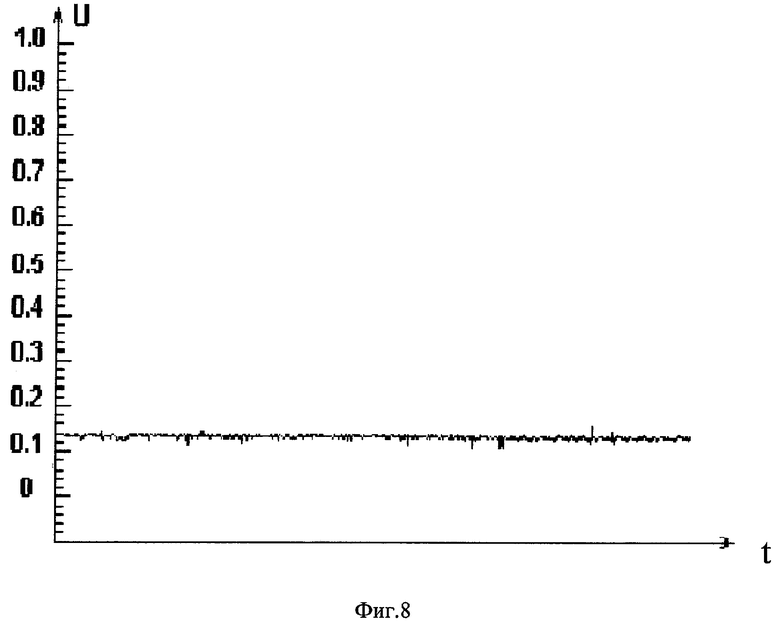

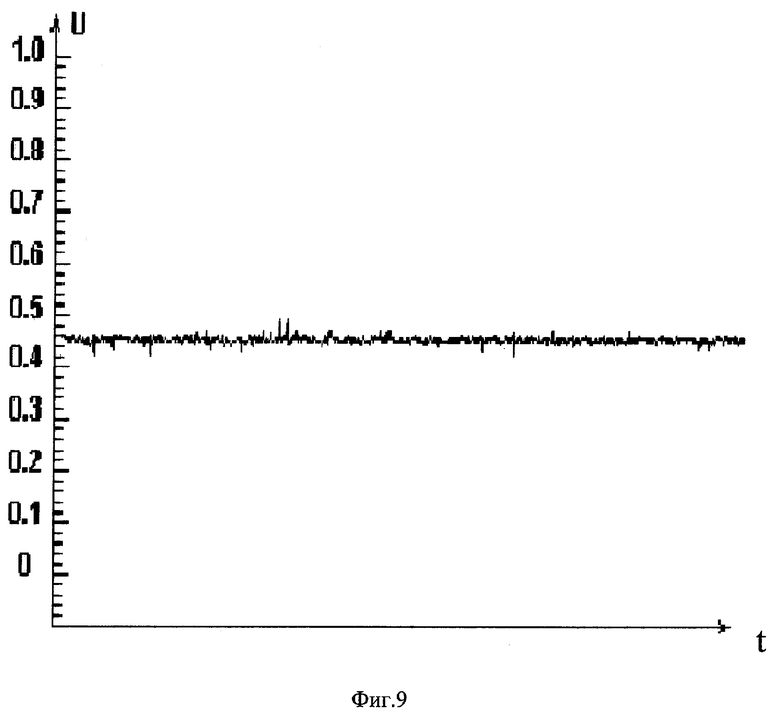

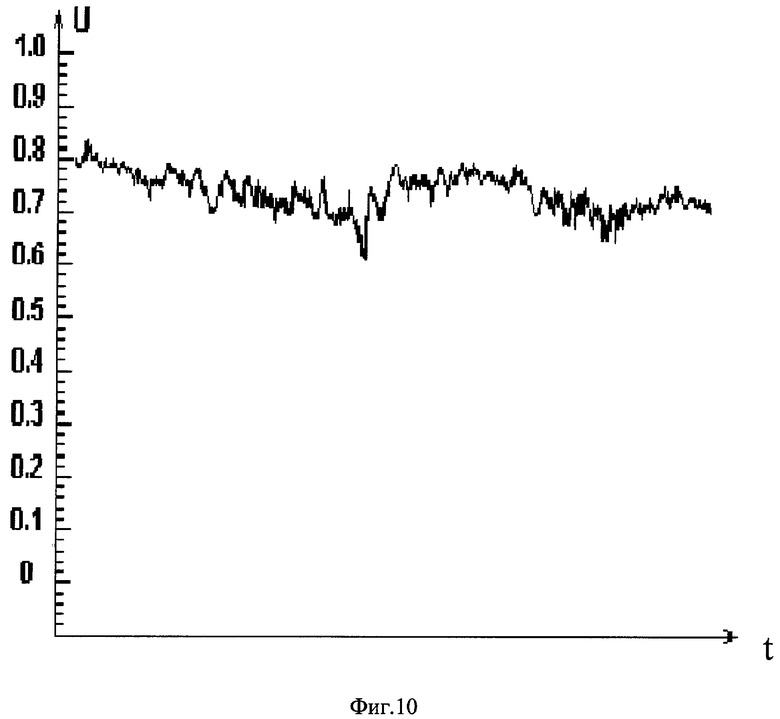

На фиг.8-10 показаны осциллограммы "замерзших" О2, неисправности которых не фиксируются контроллером, т.к. амплитудные значения сигналов не выходят из заданного для них диапазона. В большинстве систем впрыска топлива неисправности датчиков могут быть зафиксированы только при выходе их сигнала из этого заданного диапазона. Чаще всего это 0-1 В. Таким образом, однозначно фиксируется только полное отсутствие сигнала и его минусовое значение.

Однако следует заметить, что в некоторых микроконтроллерах предусмотрена возможность диагностики и обнаружения неисправности по косвенным признакам (соотношение показаний датчика скорости автомобиля или датчика положения коленвала, датчика положения дроссельной заслонки, расходомера воздуха и др.). При обнаружении неисправности O2-датчика контроллер переходит в режим управления впрыском по усредненным параметрам и завышает обогащение топливной смеси в сравнении с обычным ее составом (˜1:14.7).

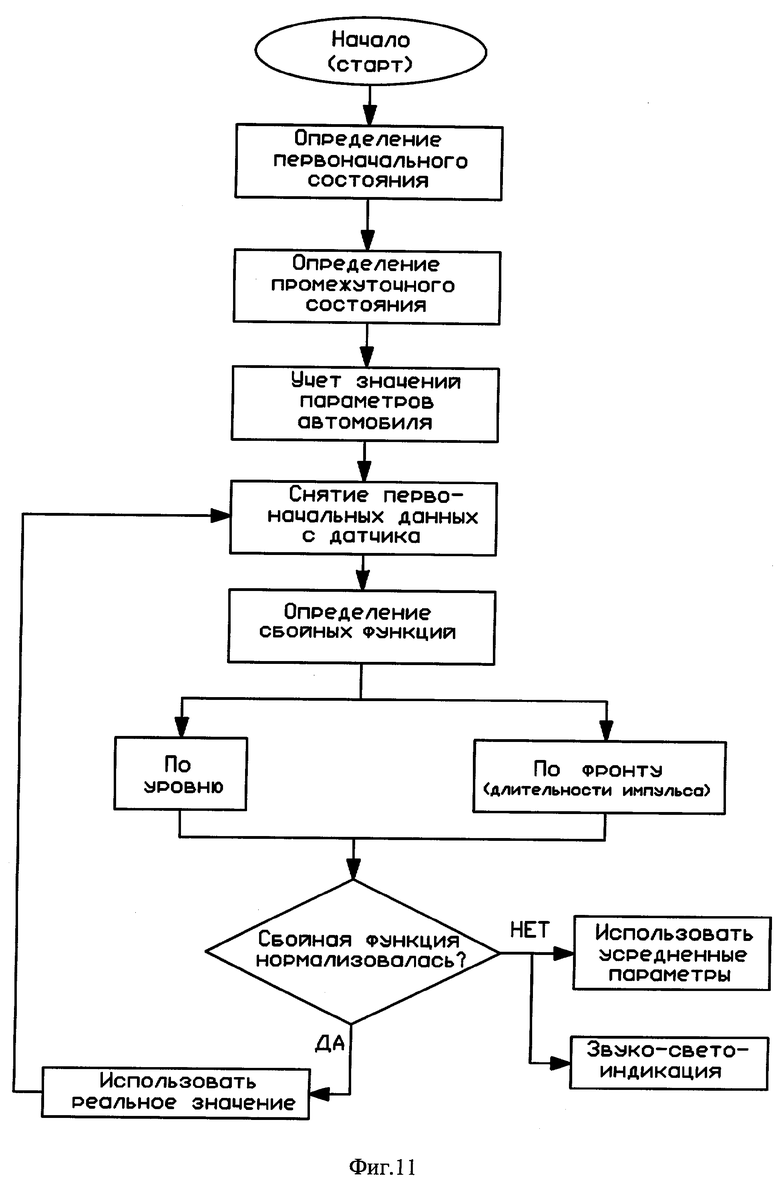

Предложенный алгоритм обработки информации микроконтроллером по выявлению сбоев в работе лямбда-зонда в "темпе с процессом" имеет следующий вид (см. фиг.11).

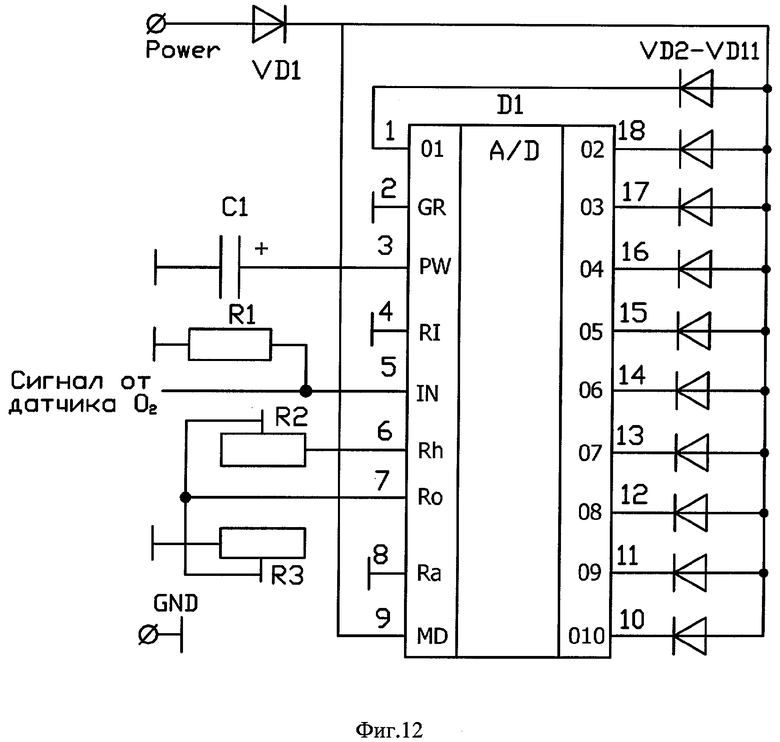

Аппаратная реализация блока по определению сбоев лямбда-зонда по уровню может быть реализована в соответствии с фиг.12, где представлена принципиальная схема блока, построенного на аналого-цифровом преобразователе (микросхема LM 3914), совместно с автономным индикатором, и представляющая собой многоуровневый компаратор.

Блок (прибор) предназначен для работы от бортовой сети автомобиля (шина "Power"). Диод VD1 выполняет роль защиты от неправильной полярности подключения к шине питания (12в). Конденсатор С1 установлен для снижения возможных пульсаций в бортовой сети. Потенциометром R2 можно откалибровать шкалу измерения на верхнем уровне (1в), а с помощью R3 отрегулировать яркость свечения светодиодов.

Прибор некритичен к конструктиву и позволяет устанавливать практически любые комплектующие. Однако следует учитывать, что LM3914 имеет мощность рассеивания около 1,3 Вт. Это накладывает определенное ограничение при выборе свечения светодиодов (VD2-VD11). Кроме того, соединение входа прибора с выходом датчика кислорода (шина "Input") лучше выполнить экранированным проводом, а его экран соответственно заземлить. Светодиоды желательно использовать красный (нижний уровень), желтые (2 и 3 уровни), зеленые (4 средних уровня), желтый (два верхних уровня) и красный (максимальный уровень).

Аппаратная реализация блока по выявлению сбоев по фронту импульсов реализована в соответствии с фиг.13, где указан состав блока и связи составляющих его элементов.

Контроль времени изменения длительности импульса датчика осуществляется следующим образом. По сигналу с линии начальной установки времени через элемент ИЛИ на вход таймера выдается сигнал разрешения, по которому в таймер заносится время изменения контролируемого сигнала. С выхода генератора импульсов тактовые импульсы поступают на вычитающий вход таймера, работающего в режиме вычитания. При изменении контролируемого сигнала, поступающего на вход формирователя импульсов, через элемент ИЛИ проходит импульс на вход таймера, по которому повторно заносится время контролируемого сигнала. С выхода обнуления таймера импульс не вырабатывается, триггер остается в нулевом положении, и, соответственно, звуковая и световая сигнализации не срабатывают. При отсутствии изменения сигнала на входе формирователя импульсов на выходе обнуления (>или=0) таймера вырабатывается импульс, который устанавливает триггер в единичное состояние. При этом выдается сигнал в блок светозвукоиндикации и микроконтроллер.

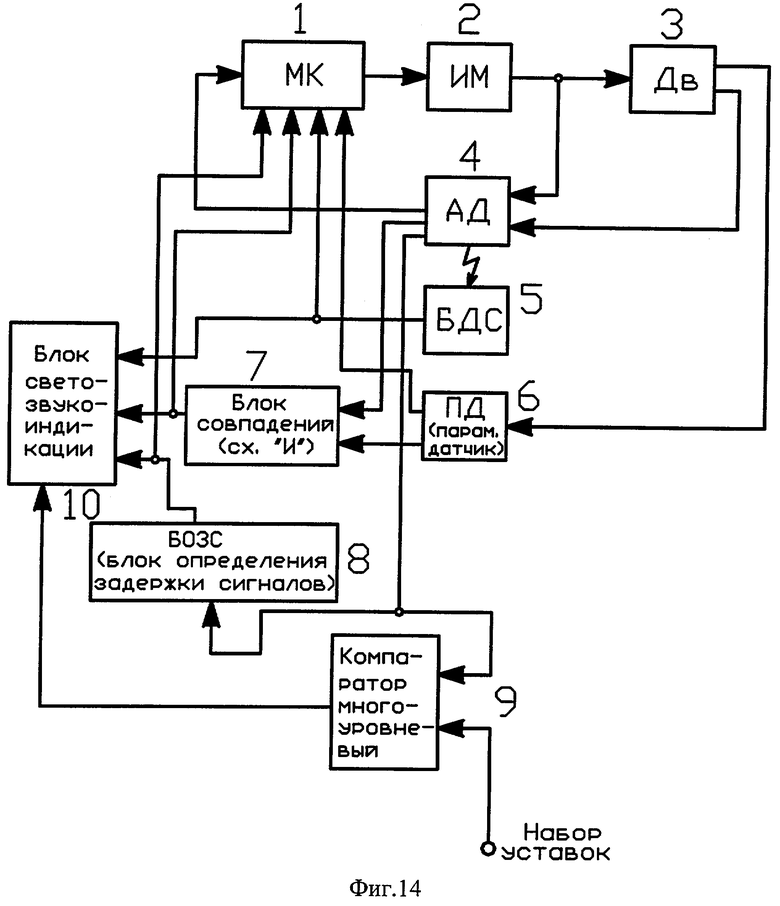

В целом предлагаемое устройство - микропроцессорная система управления двигателем с реализацией интеллектуальной диагностики сбоев датчиков - построена по следующей структуре (фиг.14).

Система содержит: микроконтроллер 1, исполнительные механизмы 2, двигатель 3, автомобильные датчики 4, бесконтактный датчик сбоев 5, параметрический датчик 6, блок совпадений 7, блок определения задержки сигналов 8, многоуровневый компаратор 9, блок светозвукоиндикации 10.

Предлагаемые способ и устройство являются универсальными относительно обнаружения и регистрации сбоев в автомобильных датчиках и позволяют диагностировать скрытые дефекты в виде сбоев на ранней стадии их возникновения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ОБНАРУЖЕНИЯ ИСТОЧНИКОВ СБОЕВ В ДАТЧИКАХ-РАСХОДОМЕРАХ | 2005 |

|

RU2296952C2 |

| СПОСОБ КОНТРОЛЯ ЭЛЕКТРИЧЕСКИХ СОЕДИНИТЕЛЕЙ | 1991 |

|

RU2050555C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КАЧЕСТВА КАНАЛА ПЕРЕДАЧИ ДАННЫХ | 2012 |

|

RU2504830C2 |

| Способ повышения надёжности работы электропривода с многоуровневым инвертором | 2020 |

|

RU2743196C1 |

| Устройство для измерения пространственного положения трубопроводов | 1990 |

|

SU1809297A1 |

| Система для диагностики эректильной дисфункции и определения степени ригидности полового члена | 2023 |

|

RU2822243C1 |

| ЛОКОМОТИВНЫЙ БЛОК СБОРА, ПРЕОБРАЗОВАНИЯ И ПЕРЕДАЧИ ИНФОРМАЦИИ | 2003 |

|

RU2242380C1 |

| СИСТЕМА ВИБРАЦИОННОГО КОНТРОЛЯ, ЗАЩИТЫ И ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ | 2011 |

|

RU2464486C1 |

| Устройство для контроля электрических параметров цифровых узлов | 1984 |

|

SU1260974A1 |

| Устройство контроля движения транспорта | 2021 |

|

RU2774203C1 |

Изобретение относится к области контроля и диагностики микропроцессорных систем управления двигателем и может быть использовано для диагностики сбоев автомобильных датчиков. Технический результат изобретения заключается в расширении функциональных возможностей способа и устройства за счет обнаружения и регистрации в работе аппаратуры источников (датчиков) скрытых дефектов (сбоев). Способ заключается в том, что сбойные состояния определяют по образованию резонансных частот в датчиках и наличию повышенного (более чем в 2-4 раза) электромагнитного излучения, дополнительному сдвигу фронтов импульсных сигналов, смене фазы гармонических сигналов, проходящих через датчики, наличию субгармонических колебаний, изменению амплитудно-частотных характеристик, изменению соотношения падающей и отраженной волны, появлению эффекта дифференцирования сигналов и реакции введенного параметрического датчика. 2 н. и 14 з.п. ф-лы, 1 табл., 15 ил.

| ПИНСКИЙ Ф.И., ДАВТЯН Р.И., ЧЕРНЯК Б.Я | |||

| Микропроцессорные системы управления автомобильными двигателями внутреннего сгорания | |||

| М., "Легион - Автодата", 2002, стр 90-93, рис 4.4 | |||

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЦИФРОВОЙ АППАРАТУРЫ | 2000 |

|

RU2191422C2 |

| US 6363332 A, 26.03.2002 | |||

| US 6356838 A, 12.03.2002 | |||

| ДИАНОВ В.Н | |||

| Сбои в технических системах | |||

| М., "Машиностроение", 1999, стр.17-20, рис 1.10, | |||

Авторы

Даты

2007-01-27—Публикация

2004-02-27—Подача