Изобретение относится к устройствам для накатывания этикеток на цилиндрические сосуды, установленные в горизонтальное положение.

Уровень техники характеризует устройство для нанесения этикеток, размещенных на несущей ленте в рулоне, на штучные цилиндрической формы предметы, которое описано в изобретении по патенту US 6533015, В 65 С 3/10, 2003 г.

Это ручное устройство содержит смонтированные на общей раме поворотные бобину с рулоном ленты, на которой последовательно прикреплены самоклеющиеся этикетки, и два параллельных ролика для базирования горизонтально ориентированного цилиндрического изделия, предназначенного для накатывания на боковую поверхность этикетки, автоматически отделяемой от несущей ленты.

К опорным роликам примыкает пластина механического отделения штучных этикеток от гибкой ленты, которая принудительно перемещается в противную сторону от подачи этикетки к изделию.

На бобине установлено тормозящее устройство, которое обеспечивает натяжение ленты при разматывании.

Опорные ролики смонтированы с возможностью перемещения вдоль рамы в соответствии с диаметром обрабатываемого цилиндрического изделия.

В исходном положении свободный конец ленты, огибая торец пластины, укладывают поверх бобины и заправляют между первым по ходу опорным роликом и цилиндром изделия, которое вручную затем поворачивают встречно ленте. При этом несущая лента (подложка) огибает торец пластины и отделяется от упругой этикетки, которая автономно поступательно перемещается под обрабатываемый цилиндр клеящей поверхностью вверх, где прикатывается последовательно обоими опорными роликами на прижатое рукой вращаемое изделие.

Далее изделие с нанесенной этикеткой снимается с роликов и цикл работы повторяется на следующем изделии.

Недостатком описанного функционального простого устройства является низкая производительность, ограничивающая его промышленное использование.

Более совершенной является машина для этикетирования по патенту US 5674350, В 44 С 1/165, 1997 г., которая по большинству совпадающих признаков и технической сущности выбрана в качестве наиболее близкого аналога предложенной.

Известная машина содержит смонтированные на общей раме рулонодержатель с лентой, несущей штучные самоклеящиеся этикетки, последовательно прикрепленные к ленте-подложке, привод барабана сматывания свободной от этикеток ленты, лентопротяжный механизм, включающий приводной вал и обводные ролики фрикционной бесступенчатой передачи, а также пластину отделения этикеток на конвейер транспортирования их к изделию, горизонтально установленному на опорных роликах вращающего механизма.

Вал тягового шкива ленточного конвейера снятых с подложки этикеток посредством ремня связан с обрезиненным валом обводного ролика лентопротяжного механизма.

Лента с этикетками от фрикционной передачи обводных роликов огибает торец пластины отделения этикеток и защемляется в барабане сматывания ленты, свободной от этикеток.

К свободному торцу бесконечного транспортера этикеток примыкают опорные ролики отдельной стойки для горизонтального базирования и вращения обрабатываемого цилиндрического изделия.

Эти опорные ролики кинематически связаны с приводом их вращения, помещенным в стойке. Над опорными роликами расположен регулируемый прижимной рычаг с контактным валиком, закрепленный на раме машины.

Этикетки поштучно с конвейера наносятся на цилиндрическую поверхность сменяемых изделий в автоматическом режиме, однако циклом работы управляет оператор вручную, пошагово выключая привод лентопротяжного механизма и вращения барабана сматывания. При этом опорные ролики базирования обрабатываемого изделия вращаются независимо.

Недостатком этой этикетировочной машины является сложность конструкции, которая определяется наличием дополнительного межоперационного конвейера для отделенных штучных этикеток, а также автономных приводов вращения опорных роликов обрабатываемого изделия и барабана сматывания ленты, переменную линейную скорость которого необходимо дифференцировать для постоянства подачи ленты. Это заметно повышает потребительскую стоимость громоздкой машины.

Кроме того, качество нанесения этикеток на цилиндрические предметы неудовлетворительное по причине произвольного их ориентирования на конвейере при свободном падении после отделения от ленты на пластине, а также из-за субъективного фактора ручной остановки привода после нанесения штучной этикетки на поверхность изделия, когда инерционно может наноситься две этикетки с частичным их перекрытием или происходить перекос этикетки, складкообразование и т.п. при преждевременной остановке привода.

Продолжением достоинства известной машины, в которой технологическая лента-подложка служит рабочим тянущим элементом взаимосвязи структурных элементов привода, являются ее недостатки, выражающиеся в увеличении габаритов и кинематической сложности.

Кинематически связанный с лентопротяжным механизмом технологический конвейер подачи штучных этикеток, установленный между имеющими независимые приводы вращения барабаном сматывания ленты и опорными роликами обрабатываемого изделия, размещенными в отдельной стойке, компенсирует неизбежные рассогласования линейных скоростей, вызванных изменяемым диаметром рулона ленты на тянущем барабане сматывания. Но это является дополнительной нагрузкой на привод и вдвое увеличивает протяженность машины.

Задачей, на решение которой направлено настоящее изобретение, является устранение отмеченных недостатков для упрощения конструкции и повышения функциональной надежности машины при снижении ее потребительской стоимости.

Требуемый технический результат достигается тем, что в известной машине для этикетирования, содержащей установленные на раме в технологической последовательности рулонодержатель с лентой, несущей самоклеющиеся этикетки, барабан сматывания ленты, лентопротяжный механизм, включающий привод и обводные ролики, а также пластину отделения штучных этикеток и опорные ролики вращения обрабатываемого изделия, над которыми смонтирован прижимной рычаг, согласно изобретению фрикционный вал привода лентопротяжного механизма кинематически, посредством двухручьевого шкива, связан с барабаном сматывания ленты и опорными роликами вращения изделия, а перед пластиной отделения этикеток, смонтированной на раме с возможностью поворота относительно опорных роликов, установлен бесконтактный датчик, при этом пластина отделения этикеток размещена между валками натяжения ленты, причем верхний валок снабжен торцевыми ограничителями, а к обрезиненному приводному валу со стороны барабана сматывания ленты примыкает прижимное устройство.

Отличительные признаки обеспечивают синхронизацию функционирования всех структурных элементов в полном цикле автоматического нанесения этикеток на штучные изделия цилиндрической формы в высокопроизводительной компактной машине с одним приводом, в которой технологически обеспечивается заданное качество ориентированного размещения и крепления этикеток на цилиндрических изделиях широкого диапазона диаметров.

При размещении опорных роликов вращения обрабатываемого изделия, которые кинематически связаны с приводным валом лентопротяжного механизма, непосредственно под пластиной отделения этикеток от ленты потребность в промежуточном конвейере транспортирования штучных этикеток и отдельном независимом приводе опорных роликов, помещенных в автономной стойке, отпала по определению, что упрощает конструкцию компактной машины.

Кинематическая связь вала привода лентопротяжного механизма непосредственно с барабаном сматывания ленты и опорными роликами синхронизировала их вращение и позволила упростить конструкцию за счет исключения дополнительного привода. При этом прижимное устройство на фрикционном приводном валу, установленное со стороны барабана сматывания ленты, совокупно с направляющим эксцентриком, предназначенным для регулирования натяжения ремня передачи в процессе роста рулона смотки, локализуют повышение тянущего усилия, которое не передается в рабочую зону отделения этикеток. Последнее обстоятельство обеспечивает равномерность протягивания ленты на разделительной пластине и стабилизирует условия съема, передачи и накатывания этикеток на синхронно вращаемое изделие.

Бесконтактный датчик, контролирующий край этикетки на ленте, установленный перед пластиной отделения, позволяет автоматизировать пошаговую подачу ленты в рабочую зону, исключив субъективный фактор работы оператора, что обеспечило точное функционирование машины по назначению, а в результате - требуемое качество потребительской продукции.

Установка пластины для съема этикеток с ленты на раме с возможностью поворота относительно опорных роликов позволяет просто адаптировать механизм их разделения и подачи на изделия разного диаметра под накатной валик прижимного рычага, что обеспечивает универсальность машины.

Для точной ориентированной подачи этикеток к обрабатываемому изделию лента над пластиной отделения размещена в торцевых ограничителях валка натяжения, для чего снизу пластины также установлен валок.

Предложенная машина предназначена для нанесения самоклеющихся этикеток на штучные изделия цилиндрической формы в автоматическом режиме.

Сущность изобретения поясняется чертежом, который выполняет чисто иллюстративные цели и не ограничивает объема правовой защиты формулы и где схематично изображены:

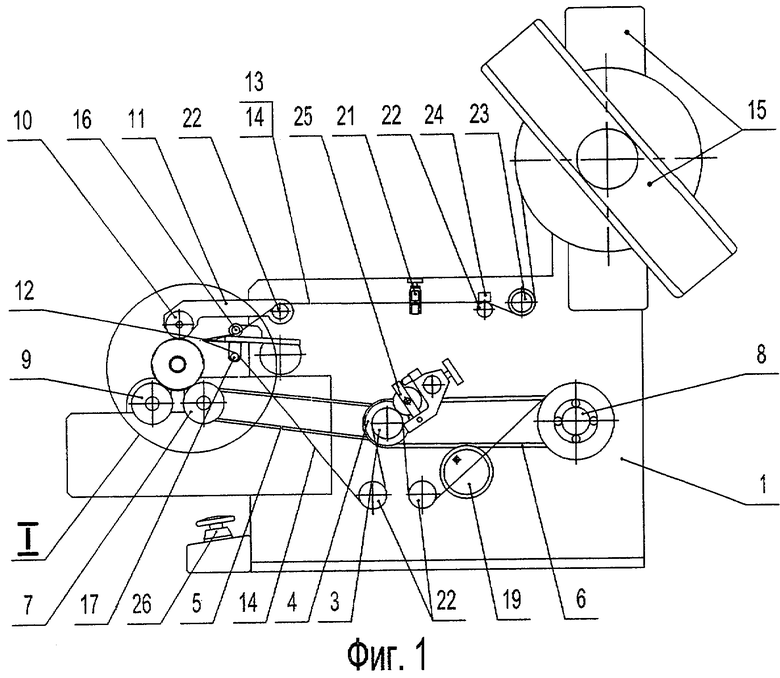

на фиг.1 - общий вид машины;

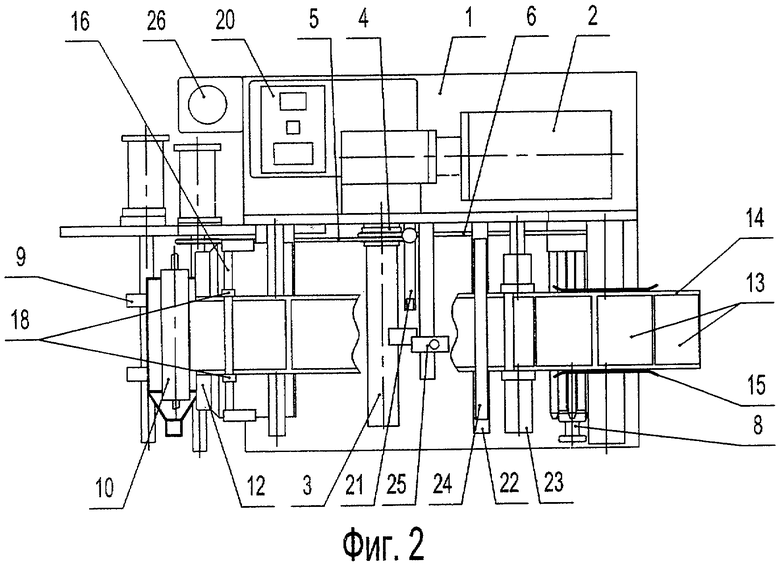

на фиг.2 - то же, вид сверху;

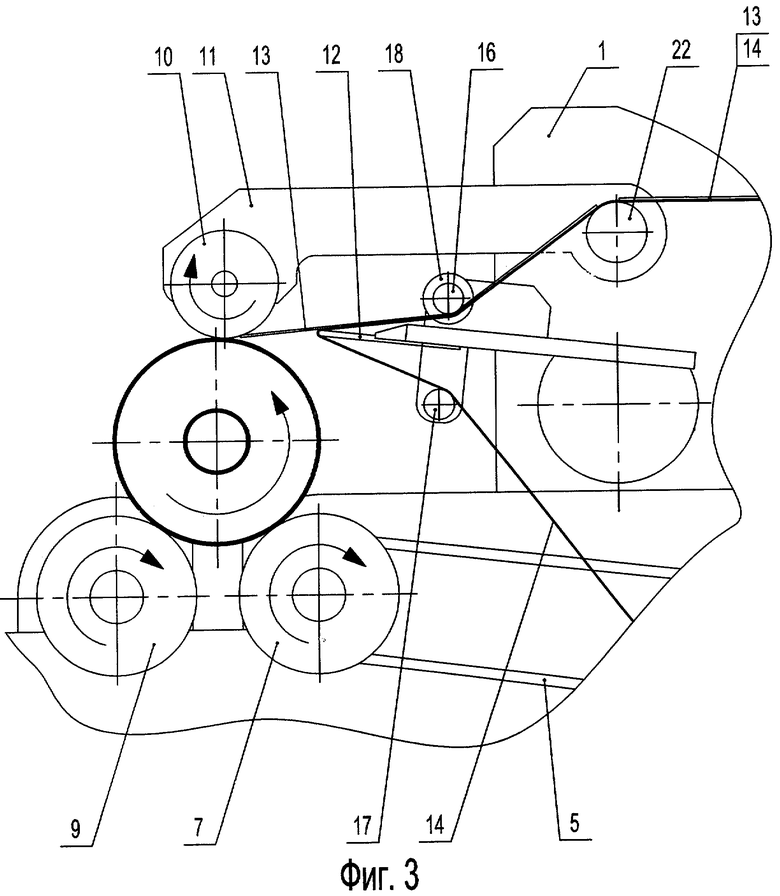

на фиг.3 - вид I на фиг.1.

Машина включает установленный на раме 1 привод 2 с обрезиненным валом 3, двухручьевой шкив 4 которого посредством ременных передач 5, 6 соответственно связан с ведущим опорным роликом 7 вращения обрабатываемого цилиндрического изделия и барабаном 8 сматывания ленты. Пассивный опорный ролик 9 смонтирован на раме 1 с возможностью продольного перемещения сообразно диаметру обрабатываемых изделий.

Над роликами 7, 9 размещается накатной валик 10 прижимного рычага 11, нагруженного спиральной пружиной (условно не показана).

Под рычагом 11, примыкая к валику 10, установлена пластина 12 пространственного разделения самоклеющихся этикеток 13 и несущей ленты 14, рулон которой установлен в поворотном держателе 15.

Пластина 12 отделения этикеток 13 смонтирована на раме 1 с возможностью углового поворота для ориентирования на цилиндр обрабатываемого изделия, под накатной валик 10, когда изменяется диаметр предмета, установленного на опорных роликах 7, 9 его вращения.

Пластина 12 отделения этикеток 13 размещена между валками 16, 17 натяжения ленты 14, причем верхний валок 16 оснащен торцевыми ограничителями 18 ленты 14, линейно ориентирующими ее относительно обрабатываемого изделия, установленного на роликах 7, 9.

На раме 1 смонтирован направляющий эксцентрик 19, предназначенный для регулирования натяжения ремня передачи 6 вращения барабана 8 сматывания ленты 14, свободной от этикеток 13.

Перед рабочей зоной машины, до пластины 12 отделения этикеток 13, установлен электрически связанный с пультом 20 управления бесконтактный датчик 21 наличия на ленте 14 непрозрачных этикеток 13.

Ленту 14 с рулонодержателя 15 на барабан 8 сматывания ленты 14 вручную заправляют вдоль обводных роликов 22, определяющих рабочую трассу ее движения в машине.

Натяжение ленты 14 при подаче в рабочую зону осуществляется посредством перемещения балки 23 относительно прижима 24 на обводном ролике 22.

К приводному валу 3 со стороны барабана 8 примыкает регулируемое прижимное устройство 25, локализирующее ленту 14 на участке сматывания.

Прижимное устройство 25 обеспечивает проскальзывание ременной передачи 6 на барабане 8 при превышении линейной скорости наматывания ленты 14 над скоростью ее протягивания.

На раме 1 установлена кнопка 26 коммутации привода 2.

Работает машина следующим образом. На опорные ролики 7, 9 горизонтально укладывают цилиндрическое изделие, на которое сверху опускают накатной валик 10 прижимного рычага 11.

При нажатии кнопки 26 блоком управления 20 включается привод 2 вращения вала 3, который через ременные передачи 5, 6 синхронно вращает опорный ролик 7 и барабан 8 сматывания ленты 14 соответственно. Изделие приводным роликом 7 встречно поворачивается вокруг своей оси, а ролик 9 и валик 10 с усилием прижима обкатывают его цилиндрическую поверхность (фиг.3).

При протягивании ленты 14, с натяжением от валков 16, 17, на торце пластины 12 происходит отделение упругой этикетки 13, которая продолжает прямолинейное движение к вращающемуся изделию, а эластичная лента 14 огибает пластину 12 и перемещается в противном направлении, к обрезиненному приводному валу 3.

Этикетка 13 касательно соприкасается клеящей стороной с цилиндрической поверхностью обрабатываемого изделия и увлекается под валик 10, которым упруго прикатывается, в результате чего этикетка 13 равномерно приклеивается к изделию, полностью отделяясь от ленты 14.

Момент отделения этикетки 13 от ленты 14 в рабочей зоне машины соответствует позиционированию промежутка между этикетками 13 на ленте 14 над бесконтактным датчиком 21. Этикетка 13 экранирует излучение датчика 21, а материал ленты 14 является проницаемым, поэтому принятый сигнал чувствительным элементом датчика 21 поступает в блок 20 управления машины на останов привода 2.

Лентопротяжный механизм выключается и соответственно прекращается вращение приводного вала 3, опорного ролика 7 вращения изделия, рулонодержателя 15 и барабана 8 сматывания ленты 14, которая на протяжении всей трассы в машине останавливается.

Изделие с наклеенной этикеткой 13, при отклоненном вверх прижимном рычаге 11, снимают с опорных роликов 7, 9 и извлекают из машины - цикл обработки изделия по этикетированию завершен.

Далее работа повторяется.

В предложенной универсальной автоматизированной машине возможно наносить этикетки различных размеров и форм на флаконы, бутылки, банки и т.п. цилиндрические предметы разных диаметров с высоким качеством механического крепления и точно ориентированными относительно высоты и оси изделия, то есть без перекосов и складок.

Испытания опытного образца компактной машины по изобретению показал ее промышленную применимость в автоматическом режиме работы, простую и технологичную переналаживаемость и универсальность.

Каждый существенный признак изобретения необходим, а их совокупность является достаточной для достижения новизны качества, не присущего признакам в разобщенности, то есть поставленная техническая задача решена с получением эффекта суммы признаков, а не суммы их эффектов.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста по декорированию изделий, показал, что оно не известно, а с учетом возможности промышленного серийного изготовления машины для этикетирования, можно сделать вывод о соответствии критериям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭТИКЕТИРОВОЧНАЯ МАШИНА | 2006 |

|

RU2319647C1 |

| АВТОМАТИЧЕСКИЙ КОМПЛЕКС НАНЕСЕНИЯ ЭТИКЕТОК | 2006 |

|

RU2319648C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЭТИКЕТОК | 2006 |

|

RU2306244C1 |

| АВТОМАТ ДЛЯ НАКЛЕИВАНИЯ ЛЕНТЫ НА ШТУЧНЫЕПРЕДМЕТЫ | 1965 |

|

SU175871A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДАЧИ И ПРИКРЕПЛЕНИЯ ЭТИКЕТОК К КОНТЕЙНЕРАМ И КОНТЕЙНЕР С ПРИКРЕПЛЕННОЙ К НЕМУ ДАННЫМ СПОСОБОМ ЭТИКЕТКОЙ | 1999 |

|

RU2225814C2 |

| СПОСОБ ЭТИКЕТИРОВАНИЯ ТАРЫ (ВАРИАНТЫ) | 1996 |

|

RU2168448C2 |

| МАШИНА ДЛЯ ЭТИКЕТИРОВАНИЯ БУТЫЛОК АКЦИЗНЫМИ МАРКАМИ | 1998 |

|

RU2119879C1 |

| Механизм протяжки ленты с клейкими этикетками | 1980 |

|

SU895825A1 |

| ЭТИКЕТИРОВОЧНАЯ МАШИНА | 2006 |

|

RU2326030C2 |

| Устройство для нанесения этикеток на тару | 1976 |

|

SU655600A1 |

Изобретение относится к устройствам для накатывания этикеток на цилиндрические сосуды, установленные в горизонтальное положение. Машина для этикетирования содержит установленные на раме в технологической последовательности рулонодержатель с лентой, несущей самоклеющиеся этикетки, барабан сматывания ленты, лентопротяжный механизм, включающий привод и обводные ролики, а также пластину отделения штучных этикеток и опорные ролики вращения обрабатываемого изделия, над которыми смонтирован прижимной рычаг. При этом фрикционный вал привода лентопротяжного механизма кинематически, посредством двухручьевого шкива, связан с барабаном сматывания ленты и опорными роликами вращения изделия, а перед поворотной пластиной отделения этикеток установлен бесконтактный датчик. Технический результат заключается в снижении нагрузки на привод и сокращении протяженности машины. 3 з.п. ф-лы, 3 ил.

| US 5674350 A, 07.10.1997 | |||

| US 6533015 B1, 18.03.2003 | |||

| Устройство для нанесения клейких этикеток на упаковки | 1978 |

|

SU715390A1 |

| DE 1983664, 12.02.2000. | |||

Авторы

Даты

2007-02-10—Публикация

2005-07-26—Подача