Изобретение относится к устройствам для этикетирования или приклеивания ярлыков путем накатывания на штучные цилиндрические предметы, установленные вертикально.

Уровень данной области техники характеризует машина для этикетирования штучных предметов, описанная в патенте RU №50981, В65С 3/10, 2005 г., в котором описано устройство для нанесения этикеток, содержащее установленные на раме в технологической последовательности рулонодержатель с лентой, несущей самоклеящиеся этикетки, барабан сматывания ленты, лентопротяжный механизм, включающий привод, обводные ролики и механизм натяжения ленты, а также пластину отделения штучных этикеток и опорные ролики вращения обрабатываемого изделия, над которым смонтирован накатной рычаг.

Особенностью этой машины является то, что перед поворотной пластиной отделения этикеток, размещенной между валками натяжения ленты, по крайней мере один из которых снабжен торцевыми ограничителями, установлен бесконтактный преобразователь, а вал привода лентопротяжного механизма посредством ступенчатого шкива ременной передачи связан с барабаном сматывания ленты и опорными роликами вращения изделия, при этом ремень передачи на барабан сматывания опирается направляющий эксцентрик, а к обрезиненному приводному валу со стороны барабана сматывания ленты примыкает прижимное устройство.

В этом устройстве от одного привода обеспечена синхронизация функционирования всех структурных элементов в полном цикле автоматического нанесения этикеток на штучные изделия цилиндрической формы с высокой производительностью при заданном качестве ориентированного размещения и крепления этикеток.

Однако недостатком описанного устройства нанесения этикеток является отсутствие печатающего устройства, которое предназначено для идентификации обрабатываемых предметов относительно содержащегося наполнения, в частности порядкового номера, даты и смены изготовления, срока годности и т.п.

Кроме того, из-за ручной поштучной подачи предметов на обработку, где оператор фиксирует изделие прижимным рычагом с обкатным роликом, а также аналогичного съема обработанных предметов производительность этикетирования невысокая, что ограничивает применение описанного устройства в серийном автоматическом производстве, в котором исключен субъективный фактор операторов, влияющий на качество работ.

Более совершенным является автоматический комплекс нанесения этикеток на штучные предметы цилиндрической формы по патенту US 6550512, В65С 9/40, 2003 г., который по технической сущности и числу совпадающих признаков выбран в качестве наиболее близкого аналога предложенному.

Известный автоматический комплекс включает оснащенную печатающим устройством этикетировочную машину, диспенсер которой примыкает к конвейеру подачи вертикально ориентированных предметов цилиндрической формы от шагового делителя потока к устройству обкатки по регулируемому фрикционному прижиму, синхронизированные в работе общим электроуправлением приводов от сигналов с датчиков наличия этикетки и обрабатываемого предмета на позиции обработки.

Этот комплекс характеризуется высокой производительностью работы в автоматическом режиме нанесения штучных этикеток с высоким качеством точного и прочного их приклеивания. При этом на этикетки перед подачей на предмет дополнительно наносится текущая идентификационная информация печатающим устройством, в частности термотрансферным принтером.

Однако недостатком известного комплекса является относительно низкая производительность, которая обусловлена пошаговой остановкой ленты для нанесения печатной информации на каждую этикетку, подаваемую на обрабатываемый предмет, выполняемой в виде отпечатка штампа через красящую ленту.

Этот громоздкий принтер, содержащий лентопротяжный механизм, приводной механизм перемещения печатного штампа и нагреватель, системой автоматики синхронизирован с инерционным приводом этикетировочной машины для точного позиционирования ленты-носителя этикеток без обрывов, что увеличивает вспомогательное время и рабочий цикл в целом.

Кроме того, для функционирования комплекса используется ручной труд для поштучной подачи ориентированных предметов в питатель и съема обработанных предметов с наклеенными этикетками.

Задачей, на решение которой направлено настоящее изобретение, является устранение отмеченных недостатков для существенного повышения производительности работы в полностью автоматизированном цикле.

Требуемый технический результат достигается тем, что в известном автоматическом комплексе нанесения этикеток на штучные предметы, содержащем оснащенную печатающим устройством этикетировочную машину, диспенсер которой примыкает к конвейеру подачи предметов от шагового делителя потока к устройству обкатки по регулируемому фрикционному прижиму, синхронизированные общим электроуправлением приводов от сигналов с датчиков наличия этикетки и обрабатываемого предмета, согласно изобретению, на выходе диспенсера этикетировочной машины установлен накопитель ленты, несущей этикетки, выполненный в виде склиза, связанного фигурным ручьем с роликом дополнительного прижимного механизма к приводному валу, а конвейер подачи предметов на обработку оснащен дисковым питателем, установленным внутри стационарного борта, сопряженного с ограничительной планкой, смонтированной над конвейером, эквидистантно относительно подвижного прижима, который сблокирован с регулируемой периферийной направляющей дискового питателя, формируя его выходной канал, причем свободный конец спиральной направляющей, закрепленной над вращающимся столом питателя, представляет собой пластинчатую пружину, при этом на фрикционном прижиме устройства обкатки предметов с нанесенными этикетками консольно закреплена демпфирующая пластина, ориентированная в съемную кассету выгрузки.

Дополнительными отличиями предложенного автоматического комплекса нанесения штучных этикеток на предметы цилиндрической формы, ориентированные вертикально, является то, что выходной канал дискового питателя размещен на опорном переходнике, расположенном над конвейером подачи предметов, а его спиральная и периферийная направляющие подвешены с возможностью относительного перемещения вдоль диаметрально закрепленной на борту штанги.

Отличительные признаки обеспечили повышение производительности работ и функциональной надежности комплекса с использованием для нанесения текущей информации на этикетки каплеструйного принтера, печатающего без остановки ленты-носителя. Это стало возможным при создании запаса петли свободной ленты, несущей этикетки, в дополнительно установленном на входе в диспенсер склизе, из которого лента плавно подается на обработку, автономно от размотки ленты с рулонодержателя.

Динамические возмущения инерционного рулонодержатели при пошаговой размотке ленты гасятся посредством ролика дополнительного прижимного механизма, установленного между тормозным рычагом рулонодержателя и накопителем свободной петли ленты на входе в диспенсер.

Фигурный ручей, примыкающий к ролику прижимного механизма, ограничивает направление движения ленты, ориентируя ее в склиз, где формируется запас свободной петли, автономно питающей подачу ленты с этикетками вдоль штанги диспенсера на рабочую позицию.

Оснащение конвейера подачи предметов на обработку дисковым спиральным питателем обеспечивает автоматическое формирование объемного запаса предметов на вращающемся его столе с постоянным подпором центробежными силами потока предметов в выходном периферийном канале. Таким образом, дисковый питатель выполняет функции накопителя переменного количества предметов с постоянной их выдачей по мере расхода, то есть является элементом гибкой межстаночной связи.

Установка над вращающимся столом дискового питателя спиральной направляющей обеспечивает принудительное перемещение накапливаемых предметов от периферии к центру, упорядочивая и уплотняя их. При этом свободный конец спиральной направляющей, выполненный в виде пластинчатой пружины, служит ворошителем накапливаемых предметов, предотвращая сводообразование и заклинивание предметов между бортом и спиральной направляющей.

Попарное сопряжение регулируемой периферийной направляющей дискового питателя с подвижным прижимом конвейера, а также ограничительной продольной планкой последнего со стационарным бортом дискового питателя формирует эквидистантно расположенные образующие выходного канала, совмещенного с каналом подачи потока предметов по конвейеру к шаговому их делителю.

Одностороннее расположение подвижного прижима конвейера и регулируемой периферийной направляющей дискового питателя позволяет изменять проходное сечение сопрягаемых каналов адекватно диаметру обрабатываемых предметов, то есть адаптировать автоматический комплекс к различным предметам в широком диапазоне их диаметров.

Для передачи предметов со стола дискового питателя на примыкающий конвейер под выходным каналом закреплен на стационарном борту опорный переходник, расположенный над конвейером.

Консольное закрепление на фрикционном прижиме устройства обкатки предметов с нанесенными этикетками демпфирующей пластины, ориентированной в съемную кассету выгрузки, предназначено для автоматической установки отклоняемых с конвейера обработанных предметов заданного количества в емкость (съемную кассету) для хранения и транспортировки. Консольно закрепленная пластина за счет сил упругости перемещает предметы и уплотняет их в кассете до заполнения.

Замена съемных кассет периодически осуществляется одним оператором, который поштучно устанавливает предметы на дисковый питатель. Подача предметов на стол дискового питателя может быть автоматизирована и осуществляться из магазина.

Подвешивание спиральной и периферийной направляющих дискового питателя на диаметрально закрепленной на его борту штанге с возможностью относительного перемещения позволяет устанавливать пространственное положение направляющих, формируя проходное сечение формируемых ими каналов соответственно накопления и выходного, в соответствии с диаметром обрабатываемых предметов, а также позволяет тонко настраивать и оперативно регулировать проходное сечение для выбранного предмета заданного диаметра в течение работы.

Следовательно, каждый существенный признак необходим, а их совокупность является достаточной для достижения новизны качества, неприсущей признакам в разобщенности, то есть техническая задача решается не суммой эффектов, а новым сверхэффектом суммы признаков.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста по машиностроению, показал, что оно не известно, а с учетом возможности промышленного серийного изготовления автоматического комплекса нанесения этикеток можно сделать вывод о соответствии критериям патентоспособности.

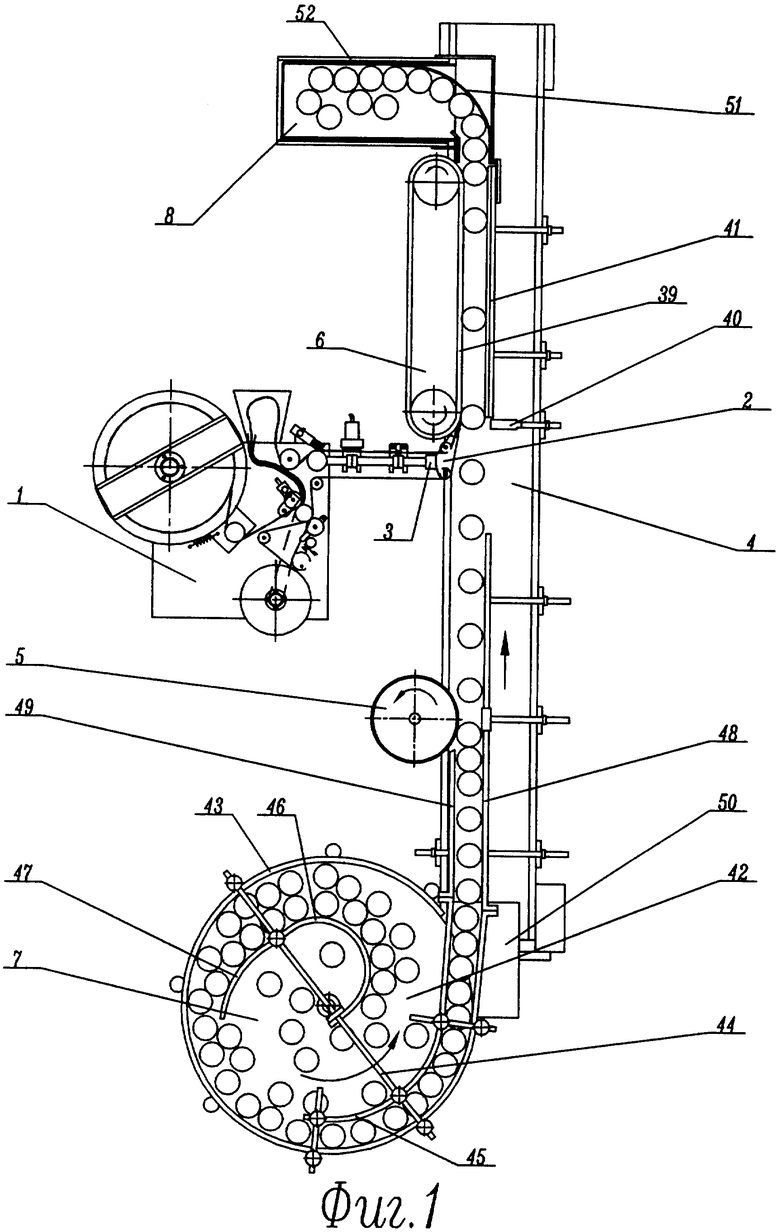

Сущность изобретения поясняется чертежами, где изображено:

на фиг.1 - предлагаемый автоматический комплекс;

на фиг.2 - этикетировочная машина.

Автоматический комплекс нанесения этикеток на штучные предметы, имеющие форму тел вращения, включает (фиг.1) этикетировочную машину 1, разделительная планка 2 ее диспенсера 3 примыкает к конвейеру 4 подачи предметов от шагового делителя 5 потока к устройству 6 обкатки обработанных предметов (с нанесенными штучными этикетками), а также дисковый питатель 7 и съемную кассету 8 выгрузки.

Этикетировочная машина 1 (фиг.2) содержит смонтированные на общей панели 9 в технологической последовательности:

- рулонодержатель 10 ленточной подложки 11, несущей самоклеящиеся этикетки 12, который оснащен соосным тормозным рычагом 13, который нагружен пружиной 14;

- прижимной ролик 15, примыкающий к приводному валу 16;

- фигурный ручей 17, направленный в склиз 18 свободного запаса ленты 11;

- диспенсер 3, снабженный печатающим устройством 19 (каплеструйный принтер) и датчиком 20 наличия этикеток 12 на ленточной подложке 11;

- обводные ролики 21-26;

- вал 27 смотки ленты 11, свободной от этикеток 12, кинематически связанный с приводным валом 16 посредством бесконечного ремня 28;

- прижимной ролик 29, примыкающий к приводному валу 16 и установленный перед валом 27 смотки.

К ремню 28 кинематической связи вала 27 смотки с приводным валом 16 примыкает эксцентрик 30, поворотом которого регулируется натяжение ремня 28.

Прижимной ролик 29 установлен на рычаге 31, опирающемся на кулачок 32 его перемещений, который взаимодействует с коммутатором 33, электрически связанным с приводом (условно не показан).

Обводной ролик 21 установлен на тормозном рычаге 13.

Прижимной ролик 15, расположенный между роликом 21 и ручьем 17, смонтирован на рычаге 34, взаимодействующем с нажимной ползушкой 35.

Диспенсер 3 выполнен в виде штанги 36, которая установлена на панели 9 посредством оси 37, к которой примыкает эластичная поворотная щетка 38, выполняющая функции устройства натяжения ленты 11 в диспенсере 3 совместно с обкатным роликом 23.

На штанге 36 диспенсера 3 последовательно установлены печатающее устройство 19, датчик 20 наличия этикеток 12 и разделительная планка 2, на которой реверсируется лента 11, практически на 180°.

К планке 2 диспенсера 3 примыкает бесконечный ремень 39 устройства 6 обкатки (фиг.1), а напротив планки 2 установлен датчик 40 наличия предмета на конвейере 4 на позиции обработки, то есть у фрикционного прижима 41, смонтированного с возможностью пространственного перемещения относительно ремня 39 устройства 6 обкатки таким образом, чтобы предмет, подаваемый конвейером 4, упруго защемлялся между ремнем 39 и прижимом 41, в результате чего, вращаясь, перемещался вдоль на выход.

Обводной ролик 24, смонтированный за планкой 2 (фиг.2) и предназначенный для реверсирования ленты 11 после съема с нее этикеток 12, установлен с возможностью регулирования оси его вращения для локального натяжения ленты 11 в рабочей зоне.

Далее лента 11 примыкает к приводному валу 16, получая натяжение на обводных роликах 25 и 26, и поступает на вал 27 смотки.

Поворотный стол 42 дискового питателя 7 (фиг.1) смонтирован внутри стационарного борта 43, на котором диаметрально закреплена монтажная штанга 44, несущая периферийную направляющую 45, которая формирует выходной канал, и центральную спиральной формы направляющую 46, свободный конец 47 которой выполнен в виде пластинчатой пружины, защемленной с одного конца, в результате чего она служит ворошителем накапливаемых от периферии к центру предметов на столе 42.

Выходной периферийный канал питателя 7 совмещен с ручьем конвейера 4 подачи предметов, продольная ограничительная планка 48 которого связана со стационарным бортом 43, а регулируемый подвижный прижим 49 сблокирован с периферийной направляющей 45 питателя 7. При этом выходной канал питателя 7 размещен на опорном переходнике 50, который примыкает к конвейеру 4 сверху.

Эластичный диск шагового делителя 5, имеющий попутное принудительное вращение, установлен с частичным перекрытием ручья (48-49) подачи предметов со стороны прижима 49 напротив ограничительной планки 48.

На фрикционном прижиме 41 устройства 6 обкатки консольно закреплена упругая демпфирующая пластина 51, свободный конец которой размещен внутри съемной кассеты 8, которая устанавливается на кронштейне 52, смонтированном на конвейере 4.

Функционирует комплекс следующим образом.

Цилиндрические предметы, предназначенные для этикетирования, устанавливают на вращающийся стол 42 дискового накопителя 7 в вертикальном положении, произвольно или непосредственно в выходной канал 45-43.

Под действием центробежных сил предметы автоматически смещаются на периферию и неизбежно поступают между периферийной направляющей 45 и стационарным бортом 43, откуда проталкиваются сплошным потоком на конвейер 4.

В случае, когда выходной канал 45-43 заполнен, предметы отклоняются во внутреннюю часть стола 42 и подаются на спиральную направляющую 46, заполняя пространство от периферии к центру. При заклинивании предметов между спиральной направляющей 46 и бортом 42 отклоняется консольно закрепленная пластинчатая пружина 47, предотвращая образование свода, и пропускает группу предметов, которые накапливаются в центре стола 42. После этого силами упругости пружина 47 возвращается в исходное положение, в котором свободно проходит один предмет.

По мере освобождения выходного канала (45-43) постоянный столб предметов на периферии стола 42, у борта 43, поступает на выход к конвейеру.

Предметы из выходного канала (45-43) питателя 7 проталкиваются сплошным потоком по опорному переходнику 50 в ручей (48-49) конвейера 4. Адекватным перемещением прижима 49 перемещению направляющей 45 питателя 7 относительно неподвижной продольной планки 48 регулируется проходное сечение ручья (48-49) соответственно диаметру обрабатываемых предметов, чтобы они без заторов подавались к шаговому делителю 5.

Упругий диск шагового делителя 5, частично перекрывая проходное сечение ручья (48-49), притормаживает предметы и поштучно, обкатывая по планке 48, равномерно выдает предметы на конвейер 4, который перемещает их к разделительной планке 2 диспенсера 3. Скоростью принудительного вращения диска делителя 5 регулируется шаг подачи предметов на конвейере 4.

На рабочей позиции бесконтактный датчик 40 при наличии предмета под планкой 2 выдает электрический сигнал в блок управления этикетировочной машины 1 на включение двигателя. При этом приводной вал 16 получает вращение, в результате чего лента 11 протягивается по заданной траектории движения вдоль функциональных элементов комплекса.

Особенностью является то, что лента 11 протягивается независимо на двух участках под действием прижимных роликов 15 и 29, соответственно с рулонодержателя 10 и запаса в склизе 18.

При повороте рулона на держателе 15 синхронно поворачивается рычаг 13, растягивая пружину 14, которая затем силами упругости возвращает тормозной рычаг 13 в исходное положение, чем компенсируются инерционные неравномерности и рывки в подаче ленты 11, несущей штучные этикетки 12, предохраняя ее от разрывов.

Встречно вращающейся парой вал 16 - ролик 15 лента 11 подается в фигурный ручей 17, из которого она в виде свободной петли накапливается в склизе 18.

Из склиза 18 лента 11 протягивается фрикционной парой вал 16 - ролик 29 через обводные ролики 25, 24, 23, ось 37 штанги 36 диспенсера 3 и обводной ролик 22. При этом лента 11 автономно прижимается эластичной щеткой 38 к неподвижной оси 37, чем создается натяжение ленты 11 на участке вдоль диспенсера 3.

Между роликами 23 и 24, смонтированными на противных сторонах планки 2, происходит реверсирование ленты 11, в результате чего штучная этикетка 12 отделяется от подложки, продолжая движение вдоль планки 2 к предмету, расположенному под ней.

Самоклеящаяся этикетка 12 подается в зазор между предметом и бесконечным ремнем 39 устройства 6 обкатки, где наносится на боковую поверхность вращающегося предмета с натягом, поэтому обеспечивается равномерность и плотность прилегания этикетки 12 без заминов, перекосов и морщин.

Сигнал с датчика 40 одновременно с включением привода машины 1 поступает в каплеструйный принтер 19, который осуществляет печать заданной информации на этикетку 12, размещенную на ленте 11, точно расположенную под ним, на заданном расстоянии от рабочей позиции.

Каплеструйный принтер 19 наносит изображение на равномерно движущуюся этикетку 12, обеспечивая при этом четкость и точность печати.

При вращении приводного вала 16 с постоянной скоростью лента 11, по причине переменных сил сопротивления, связанных с инерционностью переменной массы рулона, при разматывании подается неравномерно. Частично неравномерность подачи компенсируется натяжением ленты при возвратном движении подпружиненного тормозного рычага 13.

Однако без специальных мер (как это имеет место в прототипе) этикетка 12 под печатающим устройством 19 перемещается неравномерно, что служит причиной появления строчных дефектов при нанесении информации каплеструйным методом.

В изобретении все динамические возмущения от рулонодержателя 10 компенсируются посредством прижимного ролика 15, а в диспенсере 3 лента 11 протягивается с постоянной скоростью при взаимодействии с приводным валом 16 прижимного ролика 29, причем эластичная щетка 37 обеспечивает постоянное натяжение ленты 11, которая расходуется из свободного петлевого запаса в склизе 18, в результате чего исключены рывки и обрывы.

В диспенсере 3 лента 11 последовательно проходит принтер 19, где наносится печатная информация на этикетки 12 и датчик 20 наличия на ленте 11 этикеток 12. Когда под бесконтактным датчиком 20 появляется промежуток между этикетками 12, генерируется электрический сигнал, который поступает в блок управления на останов электродвигателя привода. Таким образом происходит точная безынерционная пошаговая подача ленты 11, синхронизированная с месторасположением на ней этикеток 12.

При прохождении разделительной планки 2 лента 11 гибко реверсируется, а этикетка 12 продолжает заданное планкой 2 прямолинейное движение к обрабатываемому предмету, примыкающему к фрикционному прижиму 41 устройства 6 обкатки, в силу относительной каркасности этикетки 12 и свободного размещения на ленте 11.

Лента 11, свободная от этикеток 12, протягивается фрикционной парой приводной вал 16 - прижимной ролик 29 и сматывается на вал 27.

Этикетка 12 подается в зазор между бесконечным ремнем 39 и предметом, который, вращаясь от устройства 6 обкатки, конвейером 4 подается вдоль фрикционного прижима 41. При этом самоклеящаяся этикетка 12 равномерно прижимается к боковой поверхности предмета и фиксируется на нем.

Обработанные предметы упругой пластиной 51 направляются в съемную кассету 8, которую заполняют. В случае, когда свободная подача предметов в кассету 8 стопорится, столб обработанных предметов усилием конвейеров 4 и 6 изгинает консольно закрепленную пластину 51 до тех пор, пока она силами упругости не спружинит, в результате чего предметы группой «встряхиваются» и уплотняются, заполняя кассету 8.

Заполненную кассету 8 оператор периодически заменяет на пустую, которую устанавливает на кронштейне 52 конвейера 4.

Далее цикл параллельно-последовательной работы автоматического комплекса повторяется.

Макеты технологических блоков и узлов комплекса успешно прошли ходовые испытания на режимах промышленной технологии нанесения этикеток 12 с ленты 11 на штучные цилиндрические предметы. Рабочие чертежи опытного образца автоматического комплекса по изобретению подготовлены для изготовления в собственном производстве предприятия-заявителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭТИКЕТИРОВОЧНАЯ МАШИНА | 2006 |

|

RU2319647C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЭТИКЕТОК | 2006 |

|

RU2306244C1 |

| МАШИНА ДЛЯ ЭТИКЕТИРОВАНИЯ | 2005 |

|

RU2293047C1 |

| ЭТИКЕТИРОВОЧНАЯ МАШИНА ДЛЯ АКЦИЗНОЙ МАРКИ | 1997 |

|

RU2115601C1 |

| ЭТИКЕТИРОВОЧНОЕ УСТРОЙСТВО | 2007 |

|

RU2454360C2 |

| ЭЛЕКТРОННО-МЕХАНИЧЕСКАЯ СИСТЕМА ДЛЯ ЭТИКЕТИРОВАНИЯ И МАРКИРОВКИ ПРЕДМЕТОВ | 1998 |

|

RU2124750C1 |

| Устройство для этикетирования предметов | 1988 |

|

SU1735131A1 |

| МАШИНА ДЛЯ ЭТИКЕТИРОВАНИЯ БУТЫЛОК АКЦИЗНЫМИ МАРКАМИ | 1998 |

|

RU2119879C1 |

| УСТАНОВКА И СПОСОБ ДЛЯ ПРИКЛЕИВАНИЯ ЭТИКЕТОК | 2007 |

|

RU2450935C2 |

| Устройство для нанесения клея на предметы к роторным этикетировочным автоматам | 1988 |

|

SU1532438A1 |

Изобретение относится к устройствам для этикетирования или приклеивания ярлыков. Автоматический комплекс нанесения этикеток на штучные предметы содержит оснащенную печатающим устройством этикетировочную машину, диспенсер которой примыкает к конвейеру подачи предметов от шагового делителя потока к устройству обкатки по регулируемому фрикционному прижиму, синхронизированные общим электроуправлением приводов от сигналов с датчиков наличия этикетки и обрабатываемого предмета. На входе диспенсера этикетировочной машины установлен накопитель ленты, несущей этикетки, выполненный в виде склиза, связанного фигурным ручьем с роликом дополнительного прижимного механизма к приводному валу. Конвейер подачи предметов на обработку оснащен дисковым питателем, установленным внутри стационарного борта, сопряженного с ограничительной планкой, смонтированной над конвейером, эквидистантно относительно подвижного прижима. Прижим сблокирован с регулируемой периферийной направляющей дискового питателя, формируя его выходной канал, причем свободный конец спиральной направляющей, закрепленной над вращающимся столом питателя, представляет собой пластинчатую пружину. На фрикционном прижиме устройства обкатки предметов с нанесенными этикетками консольно закреплена демпфирующая пластина, ориентированная в съемную кассету выгрузки. Изобретение позволяет значительно повысить производительность этикетировочной машины за счет исключения пошаговой остановки разматываемой ленты. 2 з.п. ф-лы, 2 ил.

| US 6550512 В2, 25.07.2002 | |||

| US 5011561 А, 30.04.1991 | |||

| Устройство для наклеивания этикеток на цилиндрические предметы | 1973 |

|

SU483314A1 |

| US 3113904 А, 10.12.1963 | |||

| Механизм протяжки ленты с клейкими этикетками | 1980 |

|

SU895825A1 |

| Устройство для автоматического переключения режимов двухрежимного тормоза в зависимости от скорости | 1938 |

|

SU54898A1 |

Авторы

Даты

2008-03-20—Публикация

2006-07-13—Подача