Изобретение относится к области машиностроения и может быть использовано в измерительной технике для измерения сил, создаваемых давлением упругих деталей, например поршневых колец, на стенку цилиндра.

Известна конструкция устройства для определения распределения радиальных давлений, создаваемых поршневым кольцом на поверхность цилиндра, которая выполнена в виде тела вращения Н-образной формы в осевом сечении, с фланцем в основании кожуха, охватывающая тело вращения так, что между поверхностями образована кольцевая камера и крышки, а в качестве измерительных элементов использованы тензометрические балки, установленные в камере, причем каждая из них контактирует со штифтом и с регулировочным винтом, измеряемое кольцо у наружной поверхности опирается на штифты, а они передают усилия на тензометрические балки, которые являются измерительными элементами устройства, представляющими собой отдельные независимые друг от друга элементы (см. патент СССР №323924 от 25.09.69 г.).

Недостатком данной конструкции является сложность конструкции, требующая значительного времени на настройку при измерении, а также недостаточная достоверность воспроизведения эпюры давления из-за ограниченного числа измерительных элементов.

Наиболее близкой конструкцией того же назначения к заявленному изобретению по совокупности признаков является упругий элемент тензометрического эпюромера, выполненный в виде полого тела вращения цилиндрической формы, внутренний диаметр которого равен диаметру цилиндра, с расположенными по образующим тела вращения прямоугольными окнами и с разделяющими их перемычками, причем ширина окон больше, чем ширина перемычек, а перемычки представляют собой балочки равного сечения по всей длине с наклеенными на них тензорезисторами, при этом каждая балочка является измерительным элементом (см. авт.свид. СССР №171636 от 02.12.63 г.).

Недостатком данной конструкции является недостаточная точность измерения и воспроизведения эпюры радиальных давлений из-за несоответствия условий опирания поршневого кольца, помещенного в измерительное устройство и в цилиндр ДВС, а также ограниченного количества измерительных элементов, недостаточная износостойкость и долговечность упругого элемента.

Сущность изобретения заключается в разработке конструкции упругого элемента, в котором выполнение прорезей минимальной ширины позволяет, с одной стороны, максимально приблизить условия опирания поршневого кольца, помещенного в устройство для измерения, условиям опирания кольца в цилиндре ДВС за счет исключения изгибных деформаций кольца между перемычками, а с другой стороны, увеличить количество точек измерения с измерительными элементами - тензорезисторами, которые находятся на перемычках между прорезями. Это позволяет значительно повысить точность измерения и достоверность воспроизведения эпюры радиальных давлений, создаваемых поршневым кольцом на поверхность цилиндра, а также приводит к повышению износостойкости и долговечности упругого элемента за счет снижения усилий, действующих на перемычки.

Технический результат - повышение точности измерения и достоверности воспроизведения эпюры радиальных давлений, а также повышение износостойкости и долговечности упругого элемента устройства для измерения радиальных давлений, создаваемых поршневым кольцом на поверхность цилиндра.

Указанный технический результат достигается тем, что в упругом элементе устройства для измерения радиальных давлений, создаваемых поршневым кольцом на поверхность цилиндра, выполненном в виде полого тела вращения цилиндрической формы, внутренний диаметр которого равен диаметру цилиндра, с расположенными по образующим тела вращения окнами и с разделяющими их перемычками, с закрепленными на них тензорезисторами, окна выполнены в виде прорезей минимальной ширины, что позволяет исключить изгибные деформации поршневого кольца между перемычками и увеличить количество разделяющих перемычек с измерительными элементами, а также снизить радиальные усилия, действующие на перемычки при установке кольца, кроме того, прорези выполнены в торцевой части тела вращения, а перемычки представляют собой консольные балки, кроме того, прорези выполнены в торцевой части тела вращения переменного сечения, а перемычки представляют собой консольные балки L-образной формы.

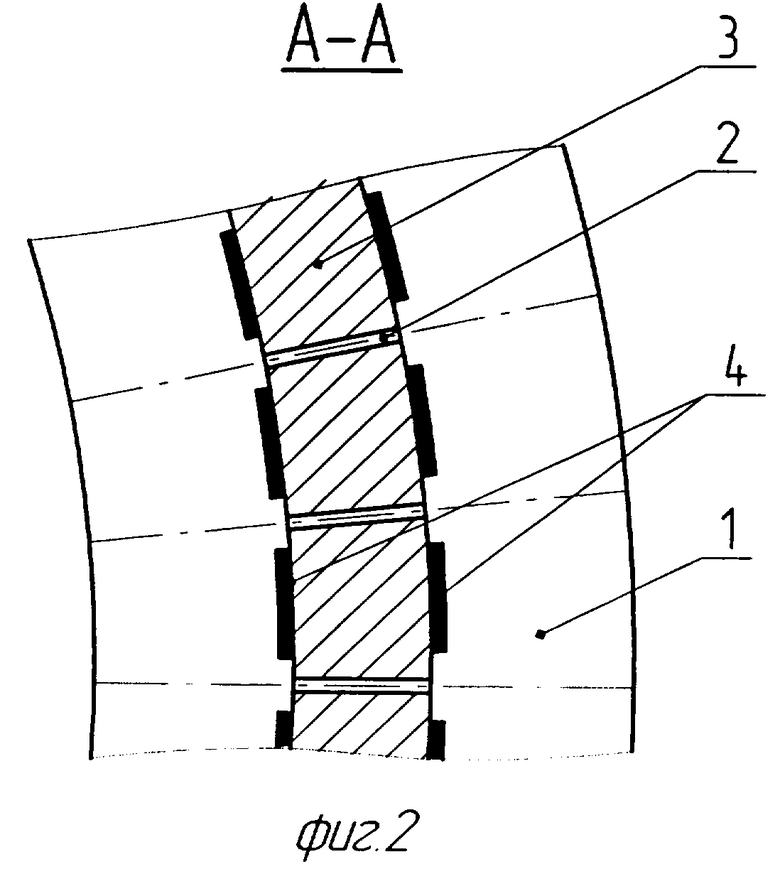

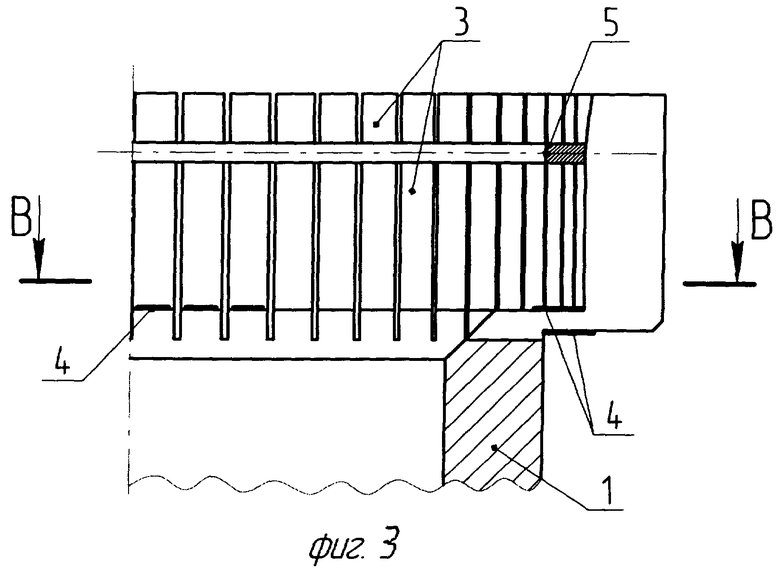

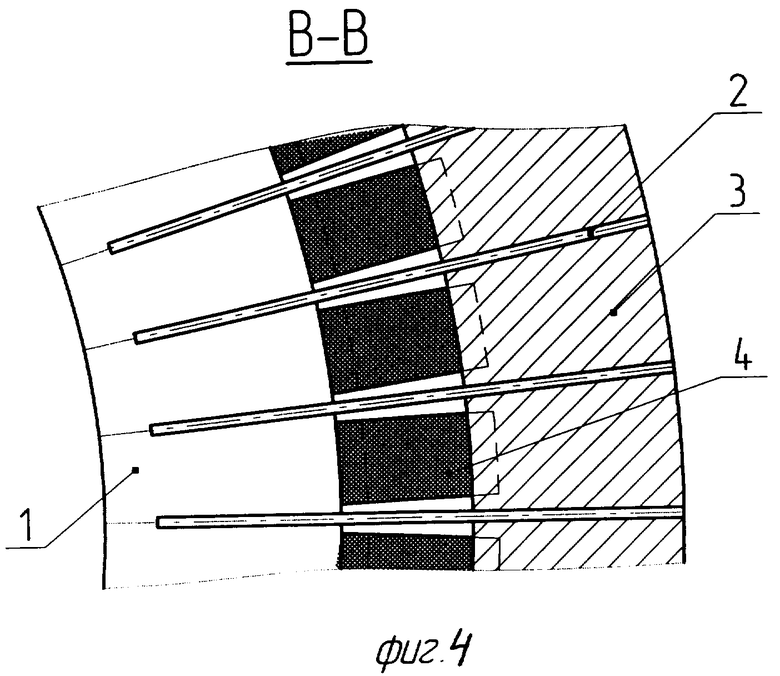

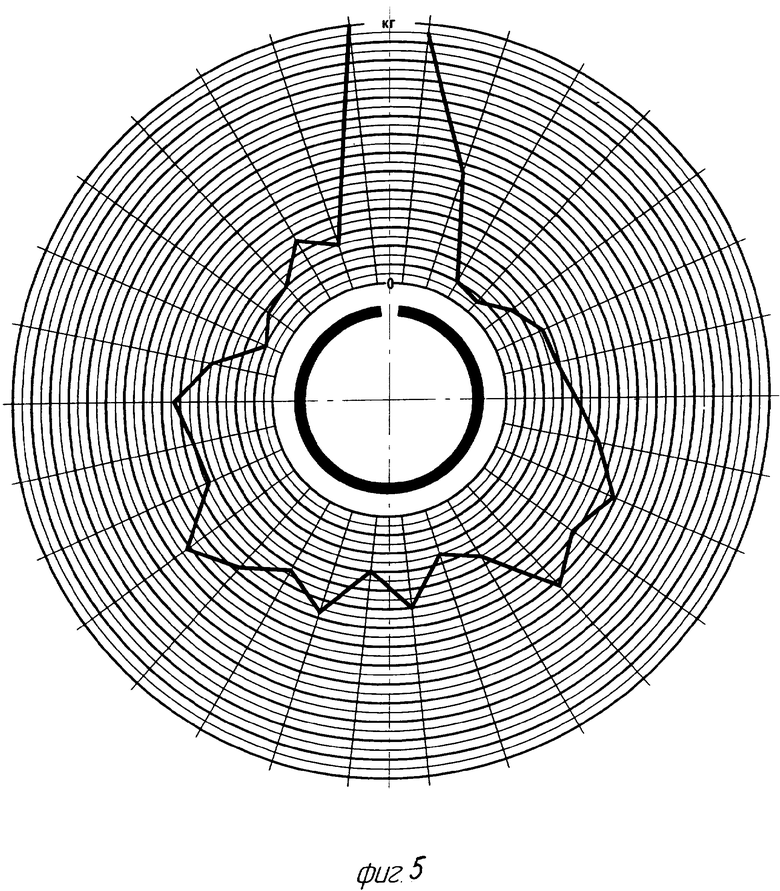

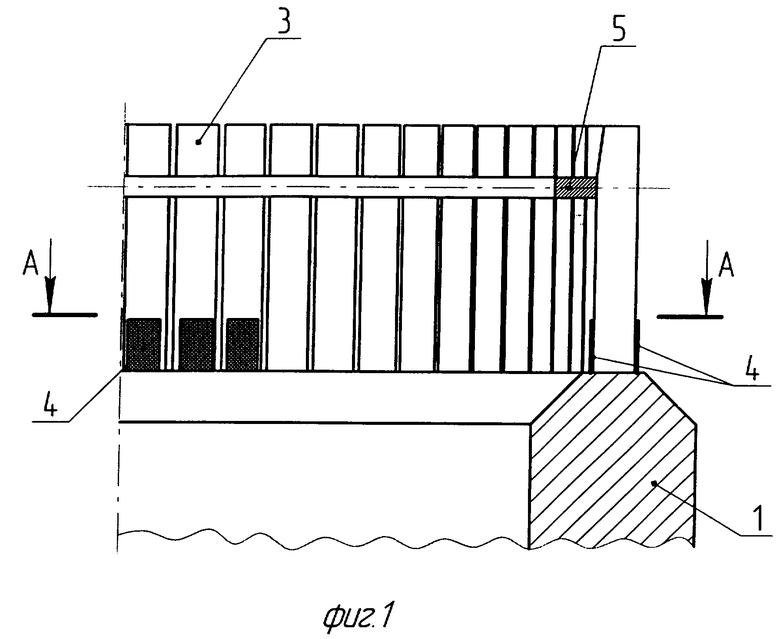

На чертежах представлено: на фиг.1 изображен упругий элемент с прорезями, выполненными в торцевой части тела вращения с перемычками в виде консольных балок; на фиг.2 - сечение А-А на фиг.1; на фиг.3 изображен упругий элемент с прорезями, выполненными в торцевой части тела вращения переменного сечения, с перемычками в виде консольных балок L-образной формы; на фиг.4 - сечение В-В на фиг.3; фиг.5 - пример построения эпюры радиальных давлений, создаваемых поршневым кольцом на стенки цилиндра, полученной при помощи устройства с предлагаемым упругим элементом.

Упругий элемент устройства для измерения радиальных давлений, создаваемых поршневым кольцом 5 на поверхность цилиндра выполнен в виде полого тела вращения цилиндрической формы 1, внутренний диаметр которого равен диаметру цилиндра, с расположенными по образующим тела вращения прорезями 2, которые имеют минимальную ширину, с перемычками 3 с закрепленными на них тензорезисторами 4, причем прорези 2 (фиг.1) выполнены в торцевой части тела вращения 1, а перемычки 3 представляют собой консольные балки, причем прорези 2 (фиг.3) выполнены в торцевой части тела вращения переменного сечения 1, а перемычки 3 представляют собой консольные балки L-образной формы с закрепленными на них тензорезисторами 4.

Для измерения эпюры радиальных давлений поршневых колец на поверхность цилиндра с достаточной точностью необходимо выполнить следующие условия: кольцо при измерении должно опираться на максимально возможное количество измерительных элементов, причем последние должны быть расположены на диаметре, равном диаметру цилиндра ДВС, а опорная поверхность должна иметь минимальные отклонения от круглости; упругие измерительные элементы должны иметь максимальную жесткость, т.е. минимальное «проседание» под нагрузкой. При не выполнении этих условий происходит существенное перераспределение давлений по периметру кольца, что искажает реальную эпюру радиальных давлений. Точность измерения точек эпюры радиальных давлений прямо пропорциональна величине выходного сигнала тензорезистора (пропорциональна относительной деформации или действующему напряжению) и обратно пропорциональна величине прогиба упругого элемента. Точность измерения в каждой точке можно оценить с помощью коэффициента чувствительности измерительного канала:

, где

, где

κ - коэффициент чувствительности;

σ - напряжение в месте установки тензорезистора на измерительном элементе;

f - прогиб измерительного элемента в месте установки поршневого кольца; для консольных балок напряжение в районе заделки и прогиб в месте установки поршневого кольца рассчитываются по следующим формулам:

, где

, где

Р - сила давления поршневого кольца на измерительный элемент;

L - длина балки (измерительного элемента);

W - момент сопротивления балки;

Е - модуль упругости материала балки;

J - момент инерции сечения балки.

Таким образом, точность измерения в каждой точке эпюры давлений не зависит от величины силы на упругом элементе, а зависит только от длины упругого элемента L, его геометрических характеристик сечения J, W и упругих свойств материала Е. Кроме того, точность измерения на каждом измерительном элементе прямо пропорциональна количеству установленных тензорезисторов, работающих в активных плечах электрического тензометрического моста.

Для изготовления прорезей на упругом элементе, выполненном в виде полого тела вращения цилиндрической формы, применяется электроэрозионный проволочно-вырезной станок, позволяющий выполнять прорези минимальной ширины от 0,1 мм, в зависимости от диаметра применяемой проволоки, причем прорези выполняются за один проход. Операция выполнения прорезей проводится как окончательная, после термической обработки, шлифования и хонингования заготовки. Так как обработка ведется в среде охлаждающей жидкости, то на перемычки не воздействуют силы резанья, как при фрезеровании или при шлифовании, и, кроме того, отсутствует температурное воздействие, что позволяет получить упругий элемент с высокой точностью выполнения геометрических размеров и стабильными характеристиками формы, а также повышенной износостойкости и долговечности, необходимых при измерении радиальных давлений поршневых колец.

Работа упругого элемента для устройства измерения радиального давления поршневых колец на поверхность цилиндра осуществляется следующим образом. Для определения эпюры радиального давления измеряемое поршневое кольцо 5 устанавливают в упругий элемент 1 с прорезями 2 до упора. Поршневое кольцо 5 за счет сил упругости деформирует перемычки 3 с закрепленными на них тензорезисторами 4, причем каждая перемычка 3 представляет собой часть измерительного канала. Электрические сигналы с датчиков каждого измерительного канала регистрируются и записываются измерительным прибором, после чего по полученным значениям строится эпюра радиальных давлений, создаваемых поршневым кольцом на поверхность цилиндра. Пример построения эпюры радиальных давлений, полученной при измерении поршневого кольца, изображен на фиг.5. Перед проведением измерений каждый измерительный канал градуируется статическими нагрузками с помощью градуировочного устройства.

Преимущество изобретения состоит в том, что по сравнению с известными упругими элементами заявленный упругий элемент устройства для измерения радиальных давлений, создаваемых поршневым кольцом на поверхность цилиндра, позволяет повысить точность измерения и воспроизведения эпюры радиальных давлений поршневых колец на стенку цилиндра за счет исключения изгибных деформаций поршневого кольца между перемычками и увеличения количества перемычек с тензорезисторами, являющихся измерительными элементами, а также повысить износостойкость и долговечность упругого элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛОИЗМЕРИТЕЛЬНЫЙ ДАТЧИК | 2011 |

|

RU2475715C1 |

| Тензорезисторный датчик силы | 1974 |

|

SU526785A1 |

| ДАТЧИК ДАВЛЕНИЯ | 1995 |

|

RU2082128C1 |

| ДВОЙНОЙ ЦИЛИНДРОПОРШНЕВОЙ БЛОК ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2451831C2 |

| ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ ПРОДОЛЬНЫХ УСИЛИЙ | 2009 |

|

RU2404415C1 |

| ЦИФРОВОЙ МНОГОКОМПОНЕНТНЫЙ ДАТЧИК ПЕРЕМЕЩЕНИЙ | 2011 |

|

RU2475842C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК ДАВЛЕНИЯ | 2003 |

|

RU2235981C1 |

| Датчик давления | 1976 |

|

SU584209A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СИЛЫ | 1997 |

|

RU2114406C1 |

| Технологический сепаратор для испытаний роликоподшипника буксового узла | 1987 |

|

SU1523940A1 |

Изобретение относится к области машиностроения и может быть использовано в измерительной технике для измерения сил, создаваемых давлением упругих деталей, например поршневых колец, на стенку цилиндра. Технический результат изобретения - повышение точности измерения и достоверности воспроизведения эпюры радиальных давлений, а также повышение износостойкости и долговечности упругих элементов устройства для измерения радиальных давлений, создаваемых поршневым кольцом на поверхность цилиндра. Сущность изобретения заключается в том, что в упругом элементе по образующим тела вращения выполнены прорези, имеющие минимальную ширину и увеличивающие количество разделяющих их перемычек с тензорезисторами, причем прорези выполнены в торцевой части тела вращения, а перемычки представляют собой консольные балки. Прорези выполнены в торцевой части тела вращения переменного сечения, а перемычки представляют собой консольные балки L-образной формы. 1 з.п. ф-лы, 5 ил.

| 0 |

|

SU171636A1 | |

| Прибор для измерения радиального давления поршневых колец | 1959 |

|

SU139118A1 |

| Прибор для измерения радиального давления сальникового уплотнения на вал | 1955 |

|

SU113661A1 |

| Устройство для измерения радиального давления поршневых колец | 1980 |

|

SU932305A1 |

| ПРОФИЛОГРАФ ДЛЯ ИССЛЕДОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ОБСАДНЫХ ТРУБ | 0 |

|

SU309125A1 |

| JP 5060055, 09.03.1993. | |||

Авторы

Даты

2007-02-10—Публикация

2005-04-06—Подача