Изобретение относится к экспериментальной технике, в частности к способам измерения давления продуктов сгорания порохов и пиротехнических составов в замкнутых объемах, имеющих минимальные габариты.

Преимущественно предлагаемый способ замера быстроменяющегося давления предназначен для испытаний источников давления, применяющихся в способах и устройствах для ковки и прессования с использованием непосредственного воздействия энергии взрыва для привода клепальных машин. Как правило, упомянутые процессы осуществляются в замкнутых объемах. Для получения достоверных результатов испытаний измерения нужно проводить в условиях, близких к реальным условиям работы - в замкнутом объеме, в частности в переменных замкнутых объемах (в ствольных и артиллерийских системах).

Известен способ измерения давления, описанный в изобретении под названием «Датчик импульсного давления», основанный на преобразовании давления в прогиб упругого элемента в виде мембраны. Импульс давления, воздействующий на мембрану, передается на пьезочувствительный элемент через силопередающие балки. На обкладках пьезочувствительного элемента формируется электрический заряд, пропорциональный величине импульсного давления, который через токосъемники и соединительный кабель передается на регистрирующую аппаратуру (а.с. СССР №1742657, МКИ5 G 01 L 9/08, G 01 P 15/00 от 29.12.89). Данный способ дает возможность записи процесса изменения давления во времени (снятия кривой давления во времени).

Однако для регистрации сигнала давления с использованием пьезоэлемента необходимо не только наличие сложной электронной аппаратуры, но и дополнительный объем для ее размещения. Кроме того, трудно защитить пьезоэлемент от разрушения ввиду его хрупкости. Даже незначительный осколок вызывает деформацию упругой мембраны и разрушение датчика.

Известен способ замера быстроменяющегося давления, основанный на том, что величину давления определяют по прогибу, полученному вследствие пластической деформации мембраны. Импульс давления воздействует на калиброванную мембрану преобразователя давления, после снятия которого определяют остаточный прогиб мембраны и по нему судят о величине давления (SU 78535, 01.01.1949). Использование калиброванных мембран предусматривает определение давления по прогибу мембраны с использованием тарировочных графиков. Данный способ наиболее близок по технической сущности к заявляемому способу, и поэтому взят за прототип.

Однако с использованием данного способа замера быстроменяющегося давления для испытаний объекта необходимы опытные образцы, имеющие выводы для получения информации о состоянии мембраны, что усложнит проведение способа и определение величины давления.

В связи с этим возникла необходимость разработки способа замера быстроменяющегося давления, обеспечивающего простоту и удобство определения величины давления в замкнутых имеющих минимальные габариты объемах.

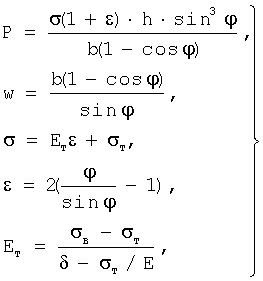

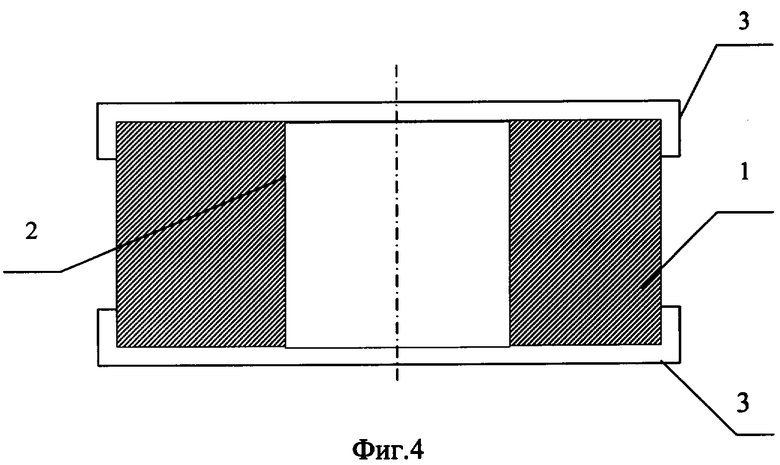

Расчет состояния чувствительного элемента (мембраны) преобразователя проведен на основании теории прорывных мембран (Биргер И.А., Шорр Б.В., Иосилевич Г.Б. Расчет на прочность деталей машин / Справочник. М.: Машиностроение, 1993). Пренебрегая изгибными напряжениями в мембране (фиг.1), воспринимающей внешнее давление, (ввиду малости ее толщины), и деформациями кольцевой (плоской) части мембраны, было получено:

где: Р - измеряемое давление; w - остаточный прогиб мембраны; Е - модуль упругости материала мембраны; σв - временное сопротивление материала мембраны; σт - предел текучести материала мембраны; Eт - касательный модуль (модуль упрочнения); δ - относительная деформация; h - толщина мембраны; b - радиус мембраны; ϕ - угол прогиба мембраны.

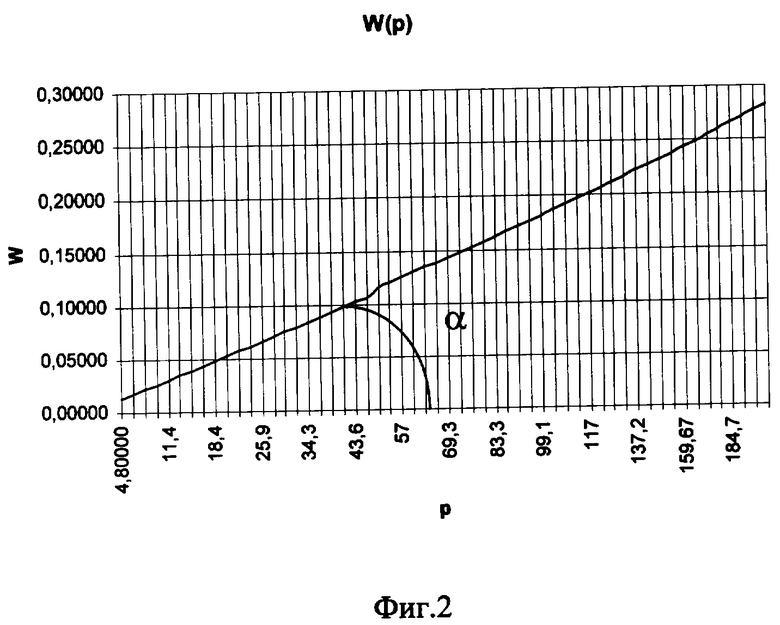

Как видно, зависимость P=P(w) записана в параметрической форме, где параметр ϕ меняется в широком диапазоне значений (0≤ϕ<90°), и, в общем случае, является нелинейной. Однако при работе преобразователя в диапазоне давлений P1<Р<Р2, где P1 - давление упругого деформирования мембраны, а Р2 - давление разрушения мембраны, результаты расчетов функции w(P) дают линейную зависимость, изображенную на графике (фиг.2). Данный график построен с осями координат: по оси ординат w (величина остаточного прогиба мембраны) и по оси абцисс Р (величина измеряемого давления). На данном графике видно, что в ожидаемом (по результатам расчетов) диапазоне давлений зависимость P=P(w) может быть записана в виде Р=k·w, а коэффициент k, зависящий от геометрических размеров мембраны и механических свойств ее материала, определяется как ctgα, где α - угол наклона линии графика к оси абцисс (Р).

Для решения поставленной задачи в предлагаемом способе замера быстроменяющегося давления, основанном на том, что величину давления определяют по прогибу, полученному вследствие пластической деформации мембраны, согласно изобретению, мембрану перед измерениями устанавливают на полый корпус с обеспечением герметичности его полости, а величину давления определяют из соотношения: P=k·w, где Р - измеряемое давление в диапазоне давлений P1<Р<Р2;

P1 - давление, при котором происходит упругое деформирование мембраны;

P2 - давление, при котором происходит разрушение мембраны;

k - коэффициент, зависящий от геометрических размеров мембраны и механических свойств ее материала;

w - величина остаточного прогиба мембраны.

Предлагаемый способ замера быстроменяющегося давления путем установления зависимости быстроменяющегося давления от величины остаточного прогиба мембраны преобразователя, имеющего минимальные габариты, установленного в замкнутый объем, дает возможность просто и удобно измерять давление.

Наличие в заявляемом изобретении признаков, отличающих его от прототипа, позволяет считать его соответствующим условию «новизна».

Новые признаки (установка мембраны перед измерениями на полый корпус с обеспечением герметичности его полости и определение величины давления из математической формулы) не выявлены в технических решениях аналогичного назначения. На этом основании можно сделать вывод о соответствии заявляемого изобретения условию «изобретательский уровень».

Изобретение поясняется чертежами, где:

Фиг.1 представляет расчетную схему прогиба мембраны преобразователя;

фиг.2 представляет график зависимости величины остаточного прогиба мембраны от величины измеряемого давления;

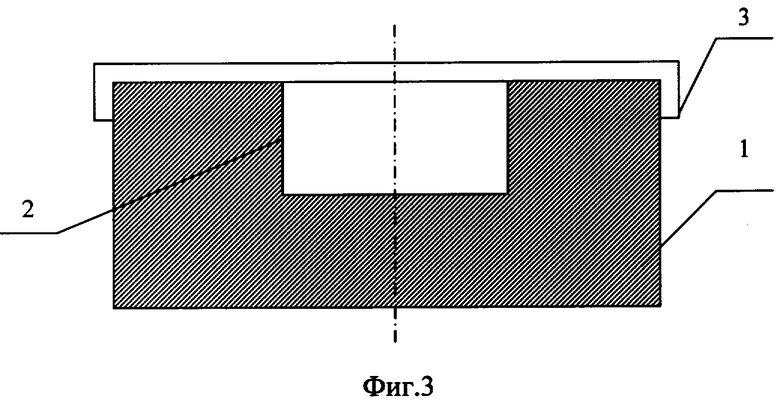

фиг.3 представляет продольный разрез преобразователя, используемого для реализации способа;

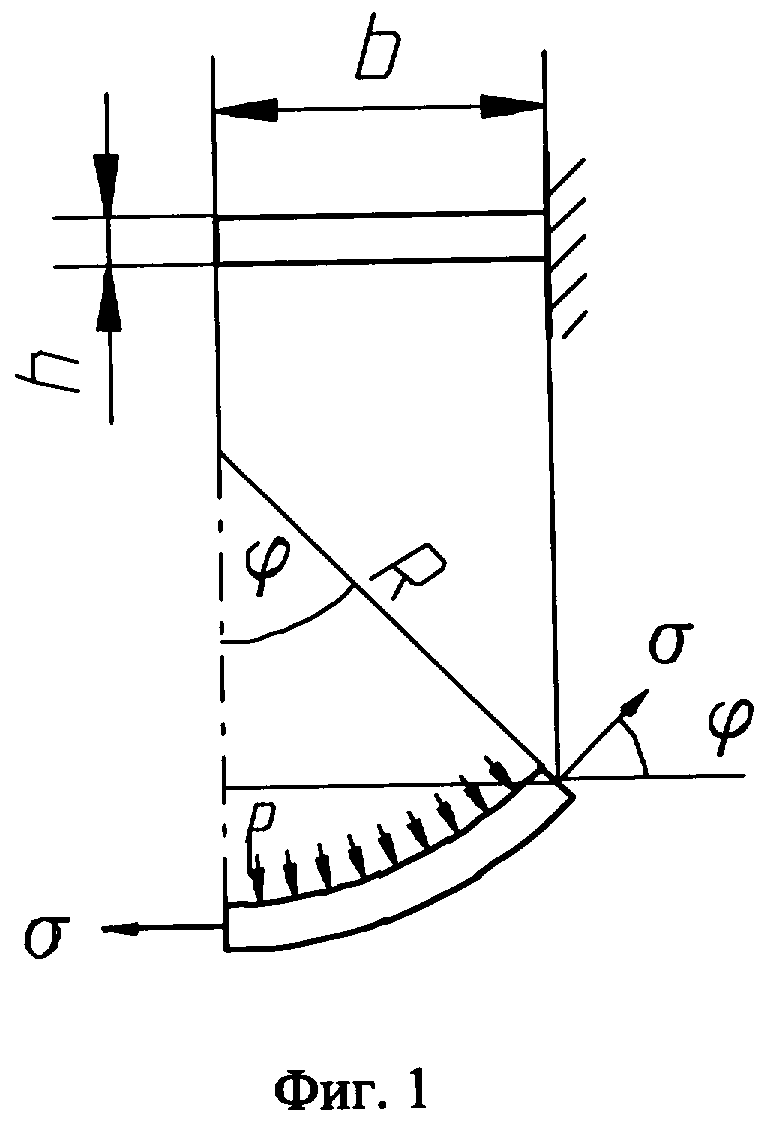

фиг.4 - продольный разрез преобразователя с дополнительной мембраной.

Способ осуществляется следующим способом.

В объем, подвергающийся воздействию внутреннего давления, помещают предварительно изготовленный преобразователь, имеющий корпус 1 с центральным глухим отверстием 2, герметично закрывающимся снаружи жестко закрепленной мембраной 3, выполняющей функцию датчика (фиг.3). При воздействии импульса давления на мембрану 3 датчика происходит ее пластическое деформирование с образованием остаточного прогиба величиной w. После снятия давления датчик извлекается из каморы и измеряется величина остаточного прогиба мембраны известными способами замера; по величине прогиба мембраны определяется величина максимального давления.

По данным, полученным согласно формуле изобретения, строится график зависимости остаточного прогиба от величины давления. График зависимости величины прогиба мембраны от измеряемого давления необходимо строить для каждого типоразмера и партии датчиков, т.е. с определенным соотношением параметров: диаметром отверстия, толщиной мембраны, радиусом мембраны. По этим графикам определяют соответствующий им коэффициент k, как котангенс угла наклона линии графика к оси абцисс (величине измеряемого давления).

В дальнейшем с использованием полученных графиков не сложно осуществить замер давления в каморах сгорания в «полевых» условиях без использования сложного, дорогостоящего оборудования.

С целью увеличения точности измерения давления в способе может быть применен датчик, имеющий центральное сквозное отверстие, герметично закрывающееся жестко закрепленными по периметру корпуса датчика мембранами (фиг.4). Тогда искомый параметр определяют по среднеарифметической величине. При этом введение дополнительной мембраны не приведет к увеличению физического объема датчика.

Пример реализации способа.

Для замера быстроменяющегося давления в каморе сгорания порохов предварительно был изготовлен датчик, который содержал металлический цилиндрический корпус 1 (фиг.3) диаметром D=0,4 см с центральным глухим отверстием 2 диаметром d=0,25 см. Перед измерениями по торцу корпуса снаружи лазерной сваркой была приварена мембрана 3 толщиной h=0,01 см и радиусом мембраны b=0,5 см с обеспечением герметичности полости корпуса. Материал мембраны 3 имел соответствующие механические свойства, выраженные следующими числовыми характеристиками: модуль упругости материала мембраны Е=2·106 кг·см2; временное сопротивление материала мембраны σв=5600 кг·см-2; предел текучести материала мембраны σт=2300 кг·см-2; относительная деформация δ=0,4;

Датчик был помещен в камору сгорания артиллерийского ствола орудия. После сгорания пороха в каморе поднялось давление, которое, воздействуя на мембрану 3 датчика, вызвало пластическое деформирование мембраны 3 с образованием остаточного прогиба. После снятия давления измеренная величина остаточного прогиба мембраны составила w=0,180 см. Согласно формуле изобретения давление было вычислено по формуле Р=k·w, где коэффициент k, зависящий от геометрических размеров мембраны и механических свойств ее материала и определенный из построенного графика зависимости w(P) для данного типоразмера датчика как котангенс угла наклона линии графика к оси абцисс (оси величины измеряемого давления). Величина давления составила Р=87 кг·см-2.

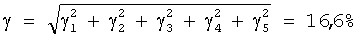

Погрешность данного преобразователя с учетом тарировки с помощью кварцевого датчика давления, каморы сгорания пороховой навески и электронной аппаратуры равна:

, где

, где

γ1=5% - погрешность взвешивания пороховой навески;

γ2=1% - погрешность определения стрелы прогиба с помощью часового индикатора;

γ3=1% - погрешность кварцевого датчика давления при тарировке предлагаемого датчика;

γ4=5% - погрешность электронной аппаратуры;

γ5=15% - предельное отклонение по толщине мембраны.

Методом электронного шлифования мембраны предельное отклонение γ5=15% может быть снижено до γ5=5%. В этом случае погрешность данного датчика составит: γ=8,8%.

Таким образом, представленные сведения свидетельствуют о выполнении при использовании заявляемого изобретения следующей совокупности условий:

- обеспечение простоты и удобства измерений;

- обеспечение измерения давления в каморах сгорания, имеющих минимальные габариты;

- обеспечение измерения давления без дополнительных изменений в конструкции испытываемого объекта;

- обеспечение измерения давления в «полевых» условиях без использования сложного, дорогостоящего оборудования;

Для заявляемого способа в том виде, в котором он охарактеризован в формуле изобретения, подтверждена возможность его осуществления с помощью описанных в заявке и известных до даты приоритета средств и методов. Следовательно, заявляемое изобретение соответствует условию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик давления | 1978 |

|

SU779834A1 |

| Пьезоэлектрический датчик давления | 1982 |

|

SU1040355A1 |

| Датчик скорости потока газа | 1977 |

|

SU613247A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕДОХРАНИТЕЛЬНЫХ ХЛОПАЮЩИХ МЕМБРАН | 2007 |

|

RU2353456C1 |

| СПОСОБ НАСТРОЙКИ СТРУННОГО ДАТЧИКА ДАВЛЕНИЯ | 1990 |

|

RU2026538C1 |

| Емкостный датчик давления и способ его изготовления | 1990 |

|

SU1783333A1 |

| МЭМС-ДАТЧИК ДАВЛЕНИЯ | 2024 |

|

RU2829533C1 |

| СПОСОБ СТРЕЛЬБЫ ИЗ ТАНКОВОЙ ПУШКИ | 2014 |

|

RU2572353C1 |

| Способ замера быстроменяющегося давления | 1974 |

|

SU477323A1 |

| Датчик давления | 1990 |

|

SU1760415A1 |

Использование: экспериментальная техника, в частности для измерения давления продуктов сгорания порохов и пиротехнических составов в замкнутых объемах, имеющих минимальные габариты. Сущность изобретения: способ замера быстроменяющегося давления основан на том, что величину давления определяют по прогибу, полученному вследствие пластической деформации мембраны. Мембрану перед измерениями устанавливают на полый корпус с обеспечением герметичности его полости, а величину давления определяют из математического соотношения с учетом геометрических размеров мембраны и механических свойств ее материала. Технический результат изобретения заключается в обеспечении простоты и удобства определения величины давления в замкнутых объемах, имеющих минимальные габариты. 4 ил.

Способ замера быстроменяющегося давления, основанный на том, что величину давления определяют по прогибу, полученному вследствие пластической деформации мембраны, отличающийся тем, что мембрану перед измерениями устанавливают на полый корпус с обеспечением герметичности его полости, а величину давления определяют из соотношения

P=k·w,

где Р - измеряемое давление в диапазоне давлений Р1<Р<Р2;

P1 - давление, при котором происходит упругое деформирование мембраны;

P2 - давление, при котором происходит разрушение мембраны;

k - коэффициент, зависящий от геометрических размеров мембраны и механических свойств ее материала;

w - величина остаточного прогиба мембраны.

| Способ измерения импульса давления, близкого к импульсу взрыва, и безинерционный мембранный манометр для осуществления этого способа | 1948 |

|

SU78535A1 |

| Датчик импульсного давления | 1983 |

|

SU1137359A1 |

| Устройство разделения дисперсных частиц | 1973 |

|

SU474723A1 |

| Датчик импульсного давления | 1989 |

|

SU1742657A1 |

Авторы

Даты

2007-02-10—Публикация

2005-01-31—Подача