Область техники, к которой относится изобретение

Изобретение относится к пищевой промышленности, в частности к устройствам диспергирования и гомогенизации, и может быть использовано при разработке, изготовлении и применении диспергаторов (кавитаторов или гомогенизаторов), предназначенных для перемешивания потоков жидких пищевых смесей и получения высокодисперсных эмульсий, в частности молочных продуктов, паштетов, различных напитков.

Уровень техники

Известен универсальный гидродинамический гомогенизирующий диспергатор (см. патент РФ 2248251, опубликованный 20.03.2005 года), содержащий корпус с кавитационной камерой и каналами для движения смеси, излучатели с серповидными лопатками в виде частей Архимедовой спирали, средства торможения потока смеси в виде гибких вибрирующих пластин, на которых осуществляется преобразование энергии потока в энергию звуковых и ультразвуковых колебаний. В диспергаторе эффективное перемешивание осуществляется за счет кавитации смеси в кавитационной камере.

С существенными признаками заявленного изобретения совпадают следующие признаки аналога: диспергатор, содержащий корпус с каналом для движения смеси.

Недостатком аналога является сложность конструкции, относительно большие габариты и материалоемкость.

Наиболее близким по технической сущности к заявленному изобретению (прототипом) является диспергатор, содержащий корпус с каналом для движения жидкой смеси, устройства, вызывающие кавитацию при обтекании их жидкой смесью, и в канале для движения жидкой смеси расположена, по меньшей мере, одна перегородка для разделения потока жидкой смеси на меньшие потоки (патент РФ 2239491, опубликованный 10.11.2004 года). Вышеуказанная совокупность признаков прототипа совпадает с существенными признаками заявленного изобретения.

Недостатками прототипа являются:

а) относительно большие габариты и материалоемкость;

б) относительно малый объем диспергирования внутри каналов между перегородками;

в) малая долговечность перегородок диспергатора.

Сущность изобретения

Заявленное изобретение направлено на решение следующей технической задачи: повышение качества и сокращение времени диспергирования жидкой пищевой смеси.

При осуществлении изобретения могут быть получены следующие технические результаты: уменьшение габаритов и материалоемкости диспергатора, увеличение объема интенсивного диспергирования внутри каналов между перегородками или между перегородкой и стенками корпуса диспергатора, увеличение долговечности перегородки или перегородок диспергатора. Объем интенсивного диспергирования еще называют рабочим объемом диспергирования.

Указанные технические результаты достигаются тем, что диспергатор содержит корпус с каналом для движения жидкой пищевой смеси, устройства, вызывающие кавитацию при обтекании их жидкой пищевой смесью, и в канале для движения жидкой пищевой смеси расположена, по меньшей мере, одна перегородка для разделения потока жидкой пищевой смеси, и на поверхности перегородки, соприкасающейся с потоком жидкой пищевой смеси, расположены поперечные рифли или чередующиеся выступы и углубления. В случае если перегородок более одной, то на поверхностях перегородок, соприкасающихся с потоками жидкой пищевой смеси, расположены поперечные рифли или чередующиеся выступы и углубления. Перегородка или перегородки делят канал на проточные каналы для движения смеси. За перегородками проточные каналы соединяются в единый канал.

Если при работе диспергатора поток смеси обтекает перегородку с двух сторон, то на обеих поверхностях перегородки, соприкасающихся с потоками жидкой пищевой смеси, расположены поперечные рифли или чередующиеся выступы и углубления.

От наиболее близкого аналога (прототипа) изобретение отличается следующей совокупностью признаков: на поверхности перегородки, соприкасающейся с потоком жидкой пищевой смеси, расположены поперечные рифли или чередующиеся выступы и углубления.

У прототипа рифление выполнялось на поверхности стержней (см. фиг.2 и 3 прототипа), закрепленных на перегородках и вызывающих кавитацию потока. Эксперименты, проведенные авторами, показали, что рифление поверхности стержней способствует возникновению кавитации на меньших скоростях обтекания стержней потоком смеси. А кавитация интенсифицировала перемешивание смеси.

Диспергатор предназначен для мелкодисперсного дробления и перемешивания (в том числе за счет эффектов кавитации) потоков жидких пищевых смесей и получения мелкодисперсных эмульсий, в частности молочных продуктов (молока, сливок, сметаны, йогуртов и др.), различных напитков (соков, вин, лимонадов и др.), паштетов (овощных, мясных и др.).

В заявленном изобретении авторами предлагается создать области интенсивного перемешивания потока смеси вблизи поверхности перегородки. Для этого на поверхности перегородки, соприкасающейся с потоком жидкой пищевой смеси, выполняют поперечные рифли (например, такие же, как на поверхностях стержней у прототипа) или чередующиеся поперечные потоку выступы и углубления. Выполненные выступы и углубления (или рифли) турбулизируют поток и тем самым способствуют более быстрому и качественному перемешиванию смеси. А это в свою очередь позволяет при заданных требованиях к качеству и времени диспергации уменьшить количество стержней на перегородках, сделать короче перегородки, что позволит существенно уменьшить габариты и материалоемкость диспергатора. Выполненные выступы и углубления (или рифли) турбулизируют поток и тем самым увеличивают объем диспергирования внутри каналов между перегородками. Кроме того, выступы и углубления (или рифли) турбулизируют поток, увеличивают толщину турбулентного пограничного слоя, который оттесняет основной поток от поверхности перегородки и тем самым предохраняет ее воздействия кавитации, протекающей в потоке смеси.

Экспериментально установлено, что эффект от выполнения заявленного диспергатора может быть существенным, а именно: может быть достигнуто сокращение времени диспергации до требуемой дисперсии смеси на 15-20% или на такую же величину может быть сокращена потребляемая энергия (насосами для перекачивания смеси) на диспергирование смеси.

Ниже приводятся признаки, характеризующие изобретение лишь в частных случаях его исполнения. Эти признаки в совокупности с существенными признаками изобретения обеспечат получение всех технических результатов изобретения, а также частных технических результатов.

В трубопровод диспергатор может устанавливаться (вставляться) посредством фланцев или ввариваться, образуя единый проточный канал.

Диспергатор имеет рабочую часть - часть, в которой расположены перегородки (или перегородка) и устройства, вызывающие кавитацию при обтекании их жидкой пищевой смесью. Рабочая часть соединена с фланцами посредством раструбов, расширяющихся в направлении от рабочей части к фланцам. Это позволяет обеспечить требуемый разгон потока смеси (в раструбе перед рабочей частью) и ее торможение (в раструбе за рабочей частью). Следует отметить, что раструб имеет меньший и больший диаметры, и поэтому с его помощью диспергатор может устанавливаться посредством сварных швов в трубопроводе с диаметром в диапазоне от меньшего до большего диаметра раструба. В этом случае часть фланцев или полностью фланцы отрезаются и не используются для крепления диспергатора.

При расположении одной перегородки в канале между перегородкой и корпусом диспергатора расположены профилированные боковые стенки каналов. Профилированные боковые стенки обеспечивают требуемый разгон потока в каналах между перегородкой и стенками корпуса.

При расположении двух и более перегородок в канале между перегородками расположены профилированные боковые стенки каналов. Эти профилированные боковые стенки также обеспечивают требуемый разгон потока в каналах между перегородками.

Количество профилированных боковых стенок каналов определяется по формуле:

М=2N+2,

где М - количество профилированных боковых стенок каналов;

N - количество перегородок в канале.

Например, если перегородок 3, то количество профилированных боковых стенок каналов - 8.

Перегородки и боковые стеки каналов скреплены между собой винтами и/или штифтами. Это дает возможность оперативной замены перегородки с одним количеством закрепленных на ней стержней на перегородку с другим количеством закрепленных стержней или замены перегородки с одной площадью рифления на перегородку с другой площадью рифления.

Поперечные рифли или чередующиеся выступы и углубления расположены на перегородке по движению смеси перед устройствами, вызывающими кавитацию при обтекании их жидкой пищевой смесью. Это позволит осуществлять гомогенизацию в два этапа: первый этап - в турбулентной области вблизи поверхности перегородки; второй этап - при обтекании устройств кавитации.

Поперечные рифли или чередующиеся выступы и углубления расположены на перегородке по движению смеси за устройствами, вызывающими кавитацию при обтекании их жидкой пищевой смесью. Это также позволит осуществлять гомогенизацию в два этапа: первый этап - при обтекании устройств кавитации; второй этап - в турбулентной области вблизи поверхности перегородки.

На перегородке расположены два или более поперечных ряда устройств, вызывающих кавитацию при обтекании их жидкой пищевой смесью, и поперечные рифли или чередующиеся выступы и углубления расположены на перегородке между рядами устройств, вызывающих кавитацию при обтекании их жидкой пищевой смесью.

Устройства, вызывающие кавитацию, выполнены в виде стержней. Перегородки закреплены в канале диспергатора параллельно друг другу. Перегородки также могут закрепляться под углом друг к другу.

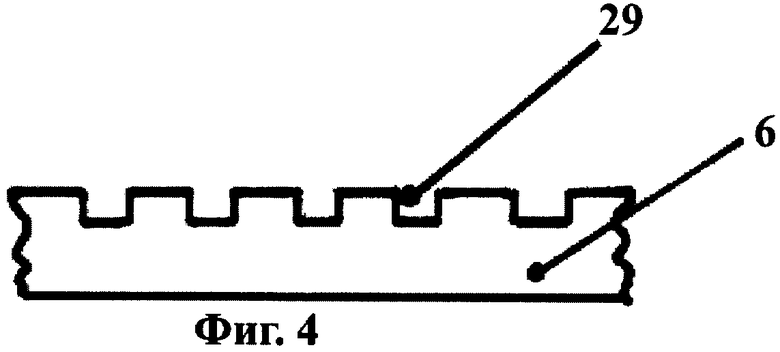

На поверхности перегородки, соприкасающейся с потоком смеси, могут быть выполнены поперечные рифли. Рифли могут выполняться прямоугольной, треугольной, круглой (или округлой) формы в поперечном сечении рифля. Глубина рифлей может составлять величину 2·10-5 - 0.5 от толщины перегородки. Площадь поверхности перегородки под рифли составляет 0.1-0.99 от величины поверхности перегородки, соприкасающейся с потоком смеси.

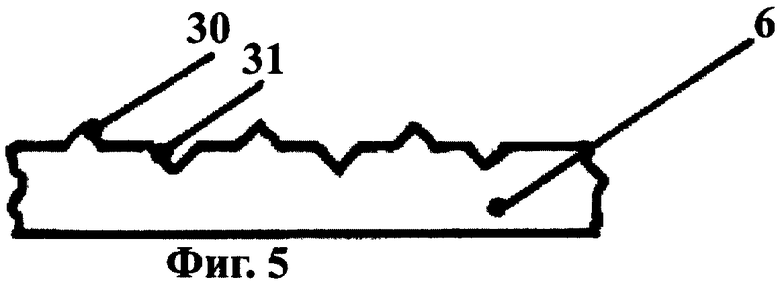

На поверхности перегородки, соприкасающейся с потоком смеси, могут быть выполнены поперечные чередующиеся выступы и углубления, а также выступы и углубления, выполненные под углом, не равным 90°, к оси проточного канала. Выступы и углубления могут выполняться прямоугольной, трапециевидной, треугольной, круглой формы (практически любой формы) в поперечном сечении выступа или углубления. Глубина углубления может составлять величину 2·10-5 - 0.5 от толщины перегородки. Высота выступа может составлять величину 2·10-5 - 0.5 от толщины перегородки. Площадь поверхности перегородки под чередующиеся выступы и углубления составляет 0.1-0.99 от величины поверхности перегородки, соприкасающейся с потоком смеси.

Геометрические характеристики рифлей, выступов и углублений выбираются из условий обтекания, а именно с учетом скорости потока, давления торможения, плотности смеси, а также от того, где расположены рифли (выступы и углубления) относительно устройств, вызывающих кавитацию.

Перечень фигур чертежей

Сущность изобретения поясняется графическими материалами:

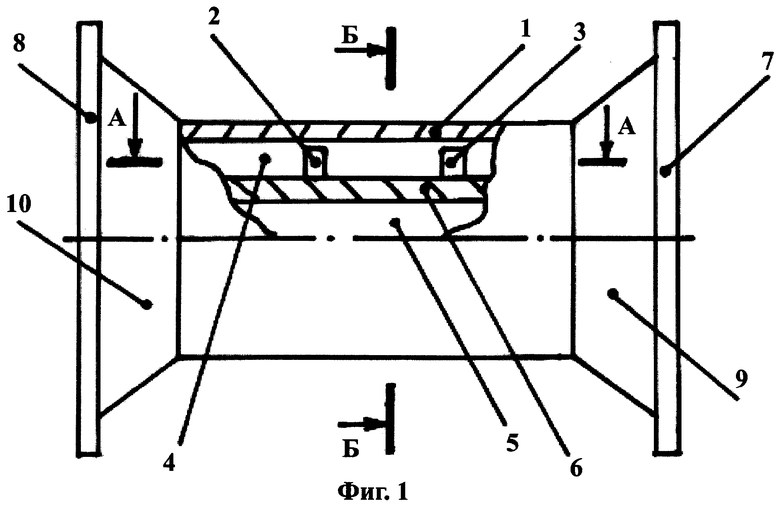

На Фиг.1 представлена схема диспергатора, в частности продольный разрез диспергатора, содержащего корпус 1 и устройства 2-3, вызывающие кавитацию при обтекании их смесью.

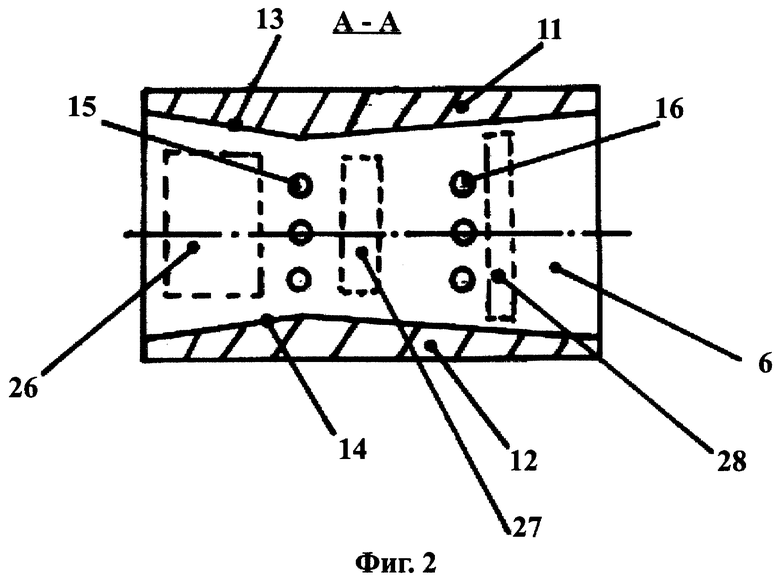

На Фиг.2 представлен продольный разрез А-А диспергатора.

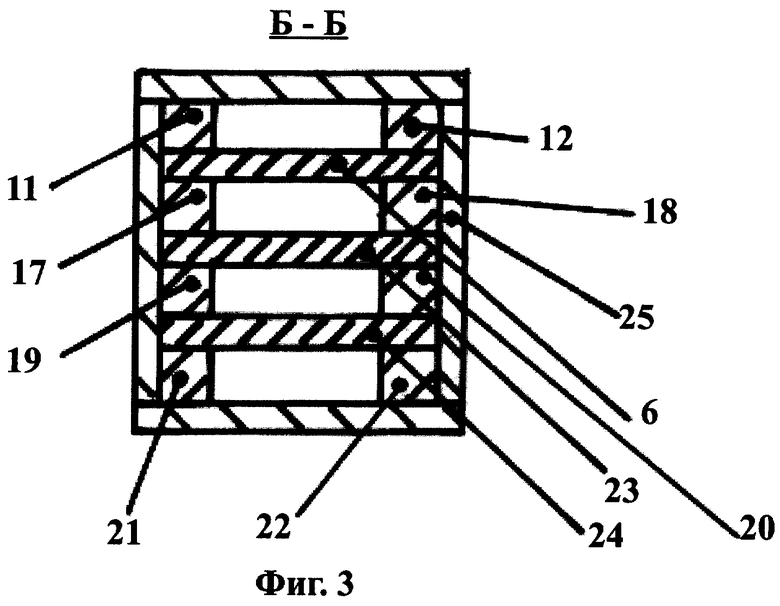

На фиг.3 представлено поперечное сечение Б-Б диспергатора.

На фиг.4 представлен вид сбоку на перегородку с поперечными рифлями.

На фиг.5 представлены виды сбоку на перегородку с поперечными чередующимися выступами и углублениями в форме треугольников.

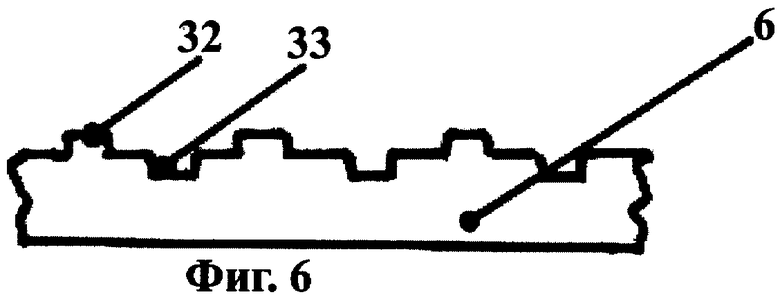

На фиг.6 представлены виды сбоку на перегородку с поперечными чередующимися выступами и углублениями в форме прямоугольников.

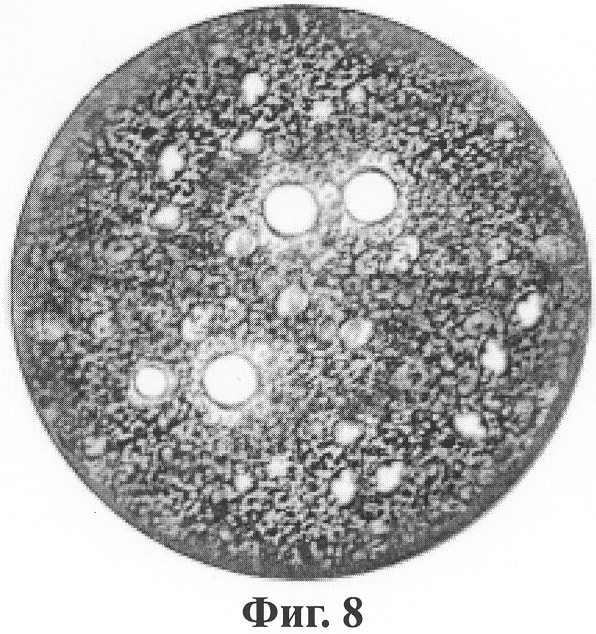

На фиг.7 представлен снимок молока (перемешанного с помощью миксера) с низкой дисперсностью (порядка 50 мкм) жира. Снимок сделан с помощью микроскопа.

На фиг.8 представлен снимок молока, прошедшего диспергацию на прототипе с дисперсностью порядка 8-10 мкм жира. Снимок сделан с помощью микроскопа.

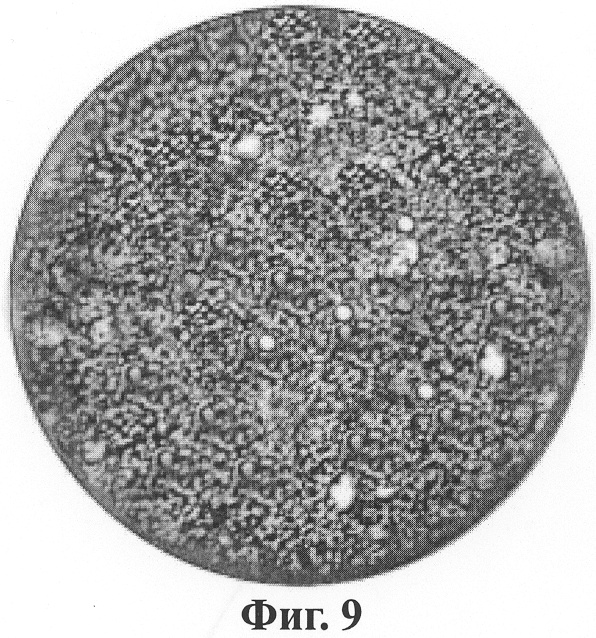

На фиг.9 представлен снимок молока, прошедшего диспергацию на экспериментальном диспергаторе, выполненном по материалам данной заявки с высокой дисперсностью (порядка 1-3 мкм) жира. Снимок сделан с помощью микроскопа.

Сведения, подтверждающие возможность осуществления изобретения

Диспергатор содержит корпус 1 с проточными каналами 4, 5 между перегородками для движения смеси. На разрезе показана одна перегородка 6 для разделения потока жидкой пищевой смеси.

В месте расположения перегородок канал для движения жидкой пищевой смеси разделяется посредством перегородок на проточные каналы. Каждый проточный канал между перегородками ограничивается поверхностями перегородок и поверхностями боковых стенок канала (профилированных стенок канала). За перегородками каналы соединяются в единый канал. И до перегородок диспергатор содержит единый канал.

Ниже дадим ряд определений.

Перегородка - это пластина, обтекаемая с двух сторон жидкой пищевой смесью. Перегородка расположена в канале для движения жидкой пищевой смеси и делит этот канал на проточные каналы. Перегородка дополнительно может называться перегородкой диспергатора или перегородкой в канале для движения жидкой пищевой смеси или для движения смеси.

В проточных каналах могут быть расположены перегородки проточных каналов, выполненные в виде заслонок.

Жидкая пищевая смесь - это смесь различных пищевых жидкостей (например, жидкостей с различной плотностью или с различным химическим составом); смесь жидкости или жидкостей с газообразным веществом; смесь жидкости или жидкостей с частицами твердого вещества или частицами твердых веществ; смесь различных пищевых жидкостей с газообразными веществами и частицами твердых веществ.

Поперечные рифли (поперечное рифление) - это поперечные бороздки, расположенные на поверхности перегородки. Поперечные рифли выполняются под углом от 75 до 90° к продольной оси канала.

Ряд устройств, вызывающих кавитацию при обтекании устройств жидкой пищевой смесью, - это устройства кавитации (стержни), расположенные на перегородке между двумя параллельными прямыми, условно проведенными на поверхности перегородки, расстояние между которыми равно от 1 до 10 диаметров стержней.

Диспергатор также содержит устройства 2, 3, вызывающие кавитацию при обтекании их жидкой пищевой смесью. Устройства 2, 3 закреплены на перегородке 6. Для крепления к трубопроводу диспергатор содержит фланцы 7 и 8. Рабочая часть диспергатора и фланцы соединены между собой посредством раструбов 9 и 10. Между перегородкой и корпусом расположены профилированные боковые стенки канала 11 и 12. Профилированные поверхности 13 и 14 стенок канала 11 и 12 обеспечивают требуемый разгон потока смеси в канале до первого ряда стержней 15 и второго ряда стержней 16.

Чем больше стержней (рядов стержней) в диспергаторе, тем качественнее диспергация, однако стержни препятствуют потоку смеси, и их количество рассчитывается с учетом располагаемого напора, плотности смеси.

Профилированные стенки расположены во всех каналах, созданных перегородками. На фиг.3 они обозначены цифрами 11 и 12, 17 и 18, 19 и 20, 21 и 22. На данной фигуре также изображены перегородки 6, 23, 24, а также корпус 25 в форме прямоугольника, состоящий из четырех пластин.

На поверхности перегородки 6, соприкасающейся с потоком смеси, расположены области (границы областей обозначены пунктиром) 26, 27 и 28. На поверхности перегородки в области 26 выполнены рифли 29 прямоугольной формы, как показано на фиг.4. Глубина рифлей составляет величину 2.5 мм, расстояние между рифлями 5 мм при высоте канала 10 мм, общей длине канала 300 мм и минимальной ширине канала в области первого ряда стержней 50 мм. Диаметр стержней 5 мм. Площадь поверхности перегородки под рифли составляет 1200 мм2. Рифли нанесены под углом 90° к оси канала.

На поверхности перегородки в области 27 за первым рядом стержней 15 выполнены чередующиеся выступы (область 30) и углубления (область 31) треугольной формы, как показано на фиг.5. Глубина углубления составляет величину 2.5 мм, высота выступа составляет величину 2.5 мм. Площадь области 27 поверхности перегородки составляет 400 мм2.

На поверхности перегородки в области 28 за вторым рядом стержней 16 выполнены чередующиеся выступы 32 и углубления 33 прямоугольной формы, как показано на фиг.6. Глубина углубления составляет величину 2.5 мм, высота выступа составляет величину 2.5 мм. Площадь области 27 поверхности перегородки составляет 400 мм2.

На практике (на момент подачи данной заявки) апробированы конструкции диспергаторов с высотой канала от 5 до 50 мм, длиной канала от 50 до 1000 мм, диаметром стержней от 1 до 50 мм, глубиной рифлей и углублений от 0.001 до 2.5 мм, высотой выступов от 0.001 до 2.5 мм.

Для широкого диапазона эксплуатационных скоростей движения потока смеси через диспергатор параметры основных элементов диспергатора лежат в вышеописанных диапазонах.

Диспергатор, на примере диспергации коровьего молока, работает следующим образом.

Жидкая пищевая смесь - молоко - до диспергации имеет следующие характеристики: плотность 1,030 г/см3, состав (%): воды 87,4, казеина 2.7, глобулина 0.5, жира 3.9 и других веществ до 100%. Размеры жировых дислокации составляют от 100 мкм до десятков миллиметров. При пробном перемешивании с помощью миксера размер жировых дислокации (шариков) был доведен до 50 мкм.

Молоко под давлением (с помощью насоса) подают в диспергатор, а именно в рабочую часть диспергатора, где поток смеси посредством трех перегородок разделяется на четыре потока.

Перемешивание элементов молока и диспергирование смеси происходит в процессе ее взаимодействия с рифлями, выступами и углублениями в зонах 26, 27, 28 и устройствами, вызывающими кавитацию (стержнями). В процессе обтекания смесью рифлей, выступов и углублений поток смеси турбулизируется в области 26, прилегающей к поверхности перегородки. Более тонкая диспергация осуществляется при обтекании стержней первого ряда 15 потоком молока. Стержни 15, расположенные в канале для движения смеси, сужают его проходное сечение. Двигаясь по каналу, смесь обтекает стержни, и при этом ее скорость увеличивается, а давление в потоке уменьшается. Уменьшение давления вызывает появление паровых пузырьков. В дальнейшем смесь тормозится - попадает в область повышенного давления (по течению в область за стержнями), и паровые пузырьки охлопываются, обеспечивая при этом эффективное перемешивание смеси и дробление жировых шариков. Далее смесь попадает в область 27, где происходит ее дальнейшее перемешивание. Затем, обтекая стержни второго ряда 16, смесь подвергается повторной тонкой диспергации. За стержнями смесь дополнительно перемешивается в области 28. За счет наличия областей интенсивной турбулизации 26, 27 и 28 достигается увеличение объема интенсивного диспергирования внутри каналов между перегородками или между перегородкой и стенками корпуса диспергатора.

Разрушение жировых шариков достигается сочетанием таких факторов, как турбулизация потока смеси и кавитация. В результате, как показали эксперименты, диаметр жировых шариков достиг значения 1 мкм.

На использующихся в настоящее время гомогенизаторах клапанного типа гомогенизацию молока осуществляют при температуре 55-80°С при давлении 100-250 бар. Температуру повышают для того, чтобы перевести жир в жидкое состояние.

В заявленном диспергаторе подогрев молока не требуется. Также не требуется специальное повышение давления. Давление на входе перед диспергатором может составлять величину 0.5-1 бар.

Как показали экспериментальные исследования, на качество диспергации не влияет то, в каком состоянии находится жир в молоке - в твердом, желеобразном или жидком. Кавитационные процессы в области стержней, а также интенсивное турбулентное перемешивание потока на стержнях, на рифлях и на чередующихся выступах и углублениях, расположенных на перегородке, обеспечивают диспергацию молока с дисперсностью жировых шариков 1 мкм и менее и равномерное их распределение по всему объему молока.

Дробление шариков жира осуществляется ударными волнами, возникающими при взрывах паровых пузырьков (кавитации), а их равномерное распределение по всему объему молока обеспечивает турбулентное перемешивание. После диспергации молока в заявленном диспергаторе в течение 30 суток не наблюдалось образования жировых дислокации с дисперсностью более 5 мкм.

Далее подробно опишем механизм диспергации в заявленном диспергаторе.

Молоко подается в диспергатор со стороны левого (см. фиг.1) фланца 8 и левого раструба 10. Раструб имеет меньший и больший диаметры. У изображенного на фиг.1 диспергатора соотношение диаметров большего и меньшего раструбов равно 1.5. На практике авторами изготавливались диспергаторы с раструбами, у которых отношение большего диаметра к меньшему диаметру составляли величины от 1.1 до 10.

В раструбе 10 поток молока разгоняется и в рабочем объеме поток перегородками делится на несколько потоков. Эти потоки соприкасаются с поверхностями перегородок, в частности с поверхностью перегородки 6, на которой расположена область 26 с поперечными рифлями. При обтекании рифлей поток смеси расширяется, а затем сужается, вызывая вихревое течение вблизи поверхности перегородки, интенсивное перемешивание (турбулизацию) потока.

Далее при движении потока он обтекает еще две области 27 и 28 с чередующимися выступами и углублениями. При обтекании чередующихся поперечных потоку выступов и углублений также происходит интенсивное перемешивание потока смеси. На выступе поток смеси увеличивает скорость, а за выступом и над углублением резко уменьшает скорость, линии тока резко изменяют свое направление, что вызывает интенсивное перемешивание (турбулизацию) потока вблизи поверхности перегородки, а также увеличение пограничного слоя над перегородкой.

При обтекании стержня, например стержня 2, потоком смеси местное давление у боковой поверхности стержня понижается до давления образования пара. На боковой поверхности стержня появляются (зарождаются) кавитационные каверны (пузыри). Пузыри растут, смещаясь в направлении течения. Такой тип кавитации называется нестационарной (сбегающей) пузырьковой кавитацией. При обтекании стержня через его торец пузыри концентрируются на торце стержня. Кавитация может происходить в зоне вихрей, образующихся в местах пониженного давления (ее называют вихревой кавитацией). Вихревая кавитация наблюдается позади стержня. В диспергаторе наблюдается одновременное возникновение всех вышеописанных типов кавитации. Наличие стержней в проточных каналах обеспечивает уменьшение габаритов и материалоемкости диспергатора, увеличение объема интенсивного диспергирования внутри каналов между перегородками или между перегородкой и стенками корпуса диспергатора. Увеличение количества стержней приводит к увеличению качества диспергации, однако при этом увеличивается гидросопротивление потоку смеси, что требуется учитывать при проектировании диспергатора.

За перегородками потоки смеси объединяется в единый поток и единый поток смеси в раструбе 9 тормозится.

Большая энергия, рассеиваемая при схлопывании кавитационных пузырей (паровых пузырьков), может приводить к повреждению поверхности перегородки - к ее эрозии. Поэтому за стержнями выполняются области (или зоны) 27 и 28 интенсивной турбулизации потока смеси. Это увеличивает толщину турбулентного пограничного слоя над перегородкой и эффективно предохраняет поверхность перегородки от эрозии. Область кавитации приподнимается пограничным слоем над перегородкой.

Авторами проведены сравнительные испытания следующих конструкций перегородок в составе диспергатора:

перегородка, у которой области интенсивной турбулизации 26, 27 и 28 выполнены с поперечными рифлями глубиной 2.5 мм;

перегородка, у которой области интенсивной турбулизации 26, 27 и 28 выполнены с чередующимися выступами и углублениями прямоугольной формы с высотой выступа 2.5 мм с глубиной углубления 2.5 мм;

перегородка, у которой области интенсивной турбулизации 26, 27 и 28 выполнены с чередующимися выступами и углублениями треугольной формы с высотой выступа 2.5 мм с глубиной углубления 2.5 мм.

У каждого из этих вариантов наблюдается повышенная эффективность диспергации по сравнению с прототипом. Выполнение рифлей или выступов и углублений зависит от технологических возможностей производителя диспергатора.

Таким образом, диспергатор может выполняться с перегородкой, на которой выполнены только рифли или только выступы и углубления.

Поперечные рифли или чередующиеся выступы и углубления, выполненные на перегородках, способствуют более тщательному перемешиванию смеси, а это позволит при неизменных требованиях к диспергатору (времени диспергации) уменьшить его габариты и материалоемкость. Также они способствуют продлению срока службу перегородок диспергатора.

Авторы имели опыт создания диспергаторов без раструбов. Но тогда диспергатор требовалось выполнять существенно больших размеров, что увеличивало его массу. Разгон потока в таких диспергаторах осуществлялся только в профилированных проточных каналах (как у прототипа), которые выполнялись более протяженными по длине, а также требовалось больше перегородок.

Для продления срока службы стержней на их поверхности также наносится рифление. Кроме того, стержни крепятся на перегородках с помощью резьбы, что дает возможность их оперативной замены для изменения параметров течения потока или при выходе стержней из строя. Кавитация на стержнях может вызывать периодические колебания давления, действующего на корпус диспергатора и перегородки, которые, вибрируя, помогают в перемешивании смеси.

Кавитация увеличивает гидродинамическое сопротивление потоку. Этот факт требуется учитывать при определении площади проходного сечения канала. Кроме того, с целью уменьшения сопротивления целесообразно применение стержней с минимальным лобовым сопротивлением, а именно: применение стержней круглой и овальной формы в поперечном сечении. Могут также применяться стержни в поперечном сечении имеющие форму прямоугольника со скругленными углами.

Практический опыт показывает, что стержни могут быть выполнены различными по длине, причем отношение максимальной длины одного стержня к минимальной длине другого стержня принимает (имеет) значение из диапазона от 1.01 до 100. Если длина одного стержня составляет величину 0.5 мм и он является наименьшим по длине, то длина наибольшего стержня может составлять величину от 0.505 мм до 50 мм. Применение стержней различной длины целесообразно с целью ухода от резонансных колебаний при движении потока по каналам.

Стержни могут быть выполнены с различными диаметрами поперечных сечений. Диаметр замеряется в середине стержня. При этом отношение максимального диаметра одного стержня к минимальному диаметру другого стержня принимает (имеет) значение из диапазона от 1.01 до 20. Если диаметр одного стержня составляет величину 0.5 мм и он является наименьшим по диаметру, то диаметр наибольшего стержня может составлять величину от 0.505 мм до 10 мм. Стержни могут выполняться по длине с переменным поперечным сечением.

Диспергатор может быть выполнен таким образом, что канал для движения смеси выполнен по длине с переменным проточным (проходным) сечением, то есть с профилированным проточным сечением (см. фиг.2).

Диспергатор может быть выполнен с возможностью перекрытия проточного канала перегородкой проточного канала или с возможностью перекрытия проточных каналов перегородками проточных каналов.

В диспергаторе (в канале для движения жидкой пищевой смеси) может быть расположено 1:10 перегородок, которые создают от 2 до 11 проточных каналов. В данных проточных каналах может быть расположено от одной до 10 перегородок проточных каналов, выполненных в виде заслонок.

Максимальное количество перегородок проточного канала (заслонок) в диспергаторе может быть равно количеству перегородок диспергатора, образующих проточные каналы. Если в диспергаторе, по меньшей мере, одна перегородка, то она предназначена для образования, по меньшей мере, двух проточных каналов и в проточных каналах отсутствуют перегородки проточных каналов или в проточных каналах расположена перегородка или перегородки проточных каналов. Причем максимальное число перегородок проточного канала равно числу перегородок диспергатора.

Авторами проведены сравнительные испытания заявленного диспергатора, прототипа и миксера по гомогенизации жирного молока. На фиг.7 представлен снимок молока, перемешанного в течение 5 минут с помощью миксера. Дисперсность жира порядка 50 мкм. На фиг.8 представлен снимок молока, прошедшего диспергацию в течение 5 минут на диспергаторе-прототипе. Дисперсность жира порядка 8-10 мкм жира.

На фиг.9 представлен снимок молока, прошедшего диспергацию на экспериментальном диспергаторе, выполненном по материалам данной заявки с высокой дисперсностью (порядка 1 мкм) жира, сделанный с помощью микроскопа.

Заявленный диспергатор может также применяться для изготовления молока из сухого молока и воды путем тщательной диспергации смеси.

Кроме того, диспергатор может применяться для изготовления алкогольных и безалкогольных напитков, например соков натуральных из предварительно протертой мякоти плодов и овощей, богатых каротином и другими ценными нерастворимыми в воде компонентами. Диспергатор дробит мякоть сока до частиц величиной в 1-5 мкм.

Наибольшее распространение может получить диспергатор при производстве соков плодовоягодных (виноградных, яблочных, вишневых, сливовых); соков овощных (томатных, морковных).

Также диспергатор может применяться для получения пищевых красителей путем диспергации растительного красителя (например, листьев цветной капусты или кукурузы) с водой.

Кроме того, диспергированием может обеззараживаться вода, могут производиться пищевые эмульсии на основе на основе воды и различных растительных жиров.

Таким образом, задача изобретения решена. Будет достигнуто повышение качества и сокращение времени диспергирования жидкой пищевой смеси.

При осуществлении изобретения будут получены следующие технические результаты: уменьшение габаритов и материалоемкости диспергатора, увеличение объема интенсивного диспергирования внутри каналов между перегородками или между перегородкой и стенками корпуса диспергатора, увеличение долговечности перегородки или перегородок диспергатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСПЕРГАТОР | 2010 |

|

RU2430774C1 |

| СМЕСИТЕЛЬ-ДИСПЕРГАТОР | 2006 |

|

RU2336938C2 |

| ДИСПЕРГАТОР | 2010 |

|

RU2430773C1 |

| ТОРФЯНАЯ ЕМКОСТЬ | 2011 |

|

RU2474107C1 |

| ГРАНУЛИРОВАННОЕ УДОБРЕНИЕ НА ОСНОВЕ ТОРФА | 2011 |

|

RU2469994C1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ К СЖИГАНИЮ ТОПЛИВНОЙ СМЕСИ | 2003 |

|

RU2258868C2 |

| ДИСПЕРГАТОР | 2003 |

|

RU2239491C1 |

| ГИДРАВЛИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО | 2007 |

|

RU2359763C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2455056C2 |

| ДИСПЕРГАТОР | 2005 |

|

RU2285558C1 |

Изобретение относится к пищевой промышленности, в частности к устройствам диспергирования и гомогенизации, и может быть использовано для перемешивания потоков жидких пищевых смесей и получения высокодисперсных эмульсий, в частности молочных продуктов, паштетов, различных напитков. Диспергатор содержит корпус с каналом для движения жидкой пищевой смеси и устройства, вызывающие кавитацию при обтекании их жидкой пищевой смесью. В канале для движения жидкой пищевой смеси расположена, по меньшей мере, одна перегородка для разделения потока жидкой пищевой смеси. На поверхности перегородки, соприкасающейся с потоком жидкой пищевой смеси, расположены поперечные рифли или чередующиеся выступы и углубления. Технический результат состоит в повышении качества и сокращении времени диспергирования жидкой пищевой смеси. 7 з.п. ф-лы, 9 ил.

M=2N+2,

где М - количество профилированных боковых стенок каналов;

N - количество перегородок в канале.

| ДИСПЕРГАТОР | 2003 |

|

RU2239491C1 |

| СПОСОБ ГЛУБОКОЙ ОБРАБОТКИ ЖИДКИХ И ГАЗООБРАЗНЫХ СРЕД И ГЕНЕРАТОР РЕЗОНАНСНЫХ КОЛЕБАНИЙ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2229947C1 |

| ГИДРОДИНАМИЧЕСКИЙ СМЕСИТЕЛЬ | 1989 |

|

RU2016641C1 |

| Состав для отбеливания текстильных материалов | 1986 |

|

SU1430428A1 |

Авторы

Даты

2007-02-20—Публикация

2005-08-03—Подача