Предлагаемое изобретение относится к технике смешивания потоков жидкофазных сред и может быть использовано, например, в энергетике при разработке и изготовлении диспергаторов (кавитаторов, эмульгаторов), предназначенных для подготовки к сжиганию различных топливных смесей (получение эмульсий топливных смесей), в частности мазута, содержащего воду.

Известен способ диспергирования жидкостей, включающий доведение параметров потока жидкостей до возникновения кавитации путем уменьшения сечения потока и последующего расширения сечения потока (патент РФ №2040320, опубл. 25.07.95).

Недостатком данного способа диспергирования является большая неравномерность диспергирования в поперечном сечении потока и большая энергоемкость процесса.

Известен также способ диспергирования жидкостей, включающий распределение потока жидкости на несколько потоков, ускорение потоков путем уменьшения их сечения до возникновения кавитации, а затем смешивание этих потоков с одновременным увеличением сечения потока. Уменьшение сечения потока в данном техническом решении производится путем установки стержней, на которых и возникает кавитация. Данный способ реализован в изобретении по патенту РФ №2239491, опубл. 10.11.2004. Реализация изобретения позволяет достичь более равномерного диспергирования по поперечному сечению потока, так как стержни, при обтекании которых возникает кавитация, равномерно распределены по потоку.

Недостатком способа является большая энергоемкость процесса и низкая эффективность перемешивания жидкостей, образующих смесь.

Наиболее близким к предлагаемому является способ, реализованный в устройстве для диспергирования (патент РФ №2215203, опубл. 27.10.2003), включающий распределение потока жидкости на несколько потоков, ускорение потоков путем уменьшения их сечения до возникновения кавитации, а затем смешивание этих потоков с одновременным увеличением сечения потока, по которому поток жидкости предварительно закручивают. Закрутка потока позволяет улучшить перемешивание жидкостей.

Недостатком данного способа является большая энергоемкость процесса и сложность регулирования оптимальных режимов работы устройств, реализующих способ.

Известно также устройство для диспергирования жидкости (см. патент РФ №2239491, опубл. 10.11.2004 г.), содержащее корпус в котором установлена по крайней мере одна перегородка для разделения потока и устройства, вызывающие кавитацию при обтекании их смесью жидкостей.

Недостатком данного устройства является низкая эффективность перемешивания жидкостей из-за отсутствия в устройстве элементов, обеспечивающих закрутку потока, и большая энергоемкость процесса.

Наиболее близким по технической сущности к предлагаемому изобретению (прототипом) является диспергатор по патенту РФ №2215203, опубл. 27.10.2003 г. Это известное устройство содержит корпус с внутренней поверхностью в виде тела вращения, установленное соосно оси внутренней поверхности корпуса профилированное центральное тело в виде тела вращения (центральный обтекатель) и струеформирующие каналы, обеспечивающие закрутку потока. Формирование струй в данном случае осуществляется с помощью лопаточного венца.

Конструкция данного устройства изготавливается под конкретные параметры потока и не позволяет изменять минимальное сечение потока и соотношение тангенциальной и осевой составляющей скорости потока в устройстве, поэтому при изменении параметров потока необходимо заменять все устройство или его отдельные части.

Задачей изобретений является снижение энергоемкости процесса и повышение эффективности перемешивания жидкостей, образующих смесь, а также достижение возможности регулирования параметров потоков жидкости без изменения конструкции устройства или его частей.

Для получения такого технического результата в предлагаемом способе диспергирования жидкости, включающем ускорение и закрутку потока жидкости, равномерное распределение потока жидкости на ряд потоков, доведение параметров потока жидкости до возникновения кавитации и смешивание потоков с одновременным расширением сечения потока, дополнительно поток жидкости разделяют, по крайней мере, на два концентрических потока, при этом смежным концентрическим потокам придают вращение в разные стороны и разделяют на ряд отдельных потоков каждый из концентрических потоков и дополнительно ускоряют каждый из отдельных потоков путем их сужения, а затем производят смешивание всех потоков.

Отличительные признаки предлагаемого способа заключаются в дополнительном разделении потока жидкости, по крайней мере, на два концентрических потока, при этом смежным концентрическим потокам придают вращение в разные стороны и разделяют на ряд отдельных потоков каждый из концентрических потоков и дополнительно ускоряют каждый из отдельных потоков путем их сужения, а затем производят смешивание этих всех потоков.

При смешивании концентрических и закрученных в разные стороны потоков не только образуется зона эффективного перемешивания потоков, но и образуется зона кавитационных вихрей, причем из-за сложения скоростей закрученных в разные стороны потоков вихри образуются при меньшей скорости потока в наиболее суженных частях диспергатора, что уменьшает энергоемкость процесса.

Целесообразно при реализации способа параметры закрутки концентрических потоков выбирать из условия равенства нулю суммарного момента вращения, а регулировать параметры закрутки путем изменения соотношения тангенциальной и осевой скорости и минимального сечения потоков каждого из отдельных потоков.

Для достижения названного технического результата предлагается устройство для диспергирования жидкостей, которое, как и прототип, содержит корпус с внутренней поверхностью в виде тела вращения, установленное соосно оси внутренней поверхности корпуса профилированное центральное тело в виде тела вращения (центральный обтекатель) и струеформирующие каналы, обеспечивающие закрутку потока, а также устройства, вызывающие кавитацию при обтекании их смесью жидкостей.

В отличии от известного в предлагаемом устройстве имеются, по крайней мере, одна дополнительная перегородка, выполненная концентрично внутренней поверхности корпуса, а струеформирующие каналы, разделенные перегородкой, имеют ориентацию, обеспечивающую противоположное направление закрутки концентрических потоков относительно оси устройства. Предлагаются также струеформирующие каналы для закрутки потока смеси жидкостей формировать из пакета тонких пластин с окнами, повернутыми относительно друг друга относительно оси корпуса. При этом целесообразно тонкие пластины повернуть относительно друг друга таким образом, чтобы огибающая по ходу движения жидкостей края окон в пластинах кривая была плавной. Для облегчения возникновения кавитации целесообразно края окон в пластинах выполнять с острыми кромками, а также предусматривать дополнительные устройства, вызывающие кавитацию, например выступы в окнах на некоторых из пластин.

Предложенное устройство позволяет не только эффективно и с меньшими энергозатратами производить диспергирование смесей жидкостей, но и позволяет регулировать основные параметры диспергатора, а именно минимальное сечение потока и соотношение тангенциальной и осевой составляющей скорости потока в устройстве.

Предлагаемый способ осуществляется в следующей последовательности. Подлежащий диспергированию поток жидкостей ускоряют путем уменьшения сечения потока, затем разделяют, по крайней мере, на два концентрических потока, при этом смежным концентрическим потокам придают вращение в разные стороны. Каждый из концентрических потоков разделяют на ряд отдельных потоков и дополнительно ускоряют эти потоки путем уменьшения их сечения, а затем производят смешивание этих потоков с одновременным расширением общего сечения потока. Регулирование параметров концентрических потоков производят путем изменения соотношения тангенциальной и осевой составляющей скорости и минимального сечения каждого из отдельных потоков. Параметры закрутки концентрических потоков целесообразно выбирать из условия равенства нулю суммарного момента вращения.

При смешивании концентрических и закрученных в разные стороны потоков на границе концентрических потоков образуется зона высоких касательных напряжений, что приводит не только к интенсивному перемешиванию жидкостей, но и к появлению вихревой кавитации, при этом процессы происходят при меньших энергозатратах, так как относительные скорости потоков, закрученных в разные стороны, увеличиваются. Например, при соотношении тангенциальной и осевой скорости в каждом из концентрических потоков перед их смешиванием, равном 1, относительная скорость разнонаправленных потоков в зоне смешивания достигает 1,4.

Предлагаемые изобретения иллюстрируются чертежами, на которых изображены:

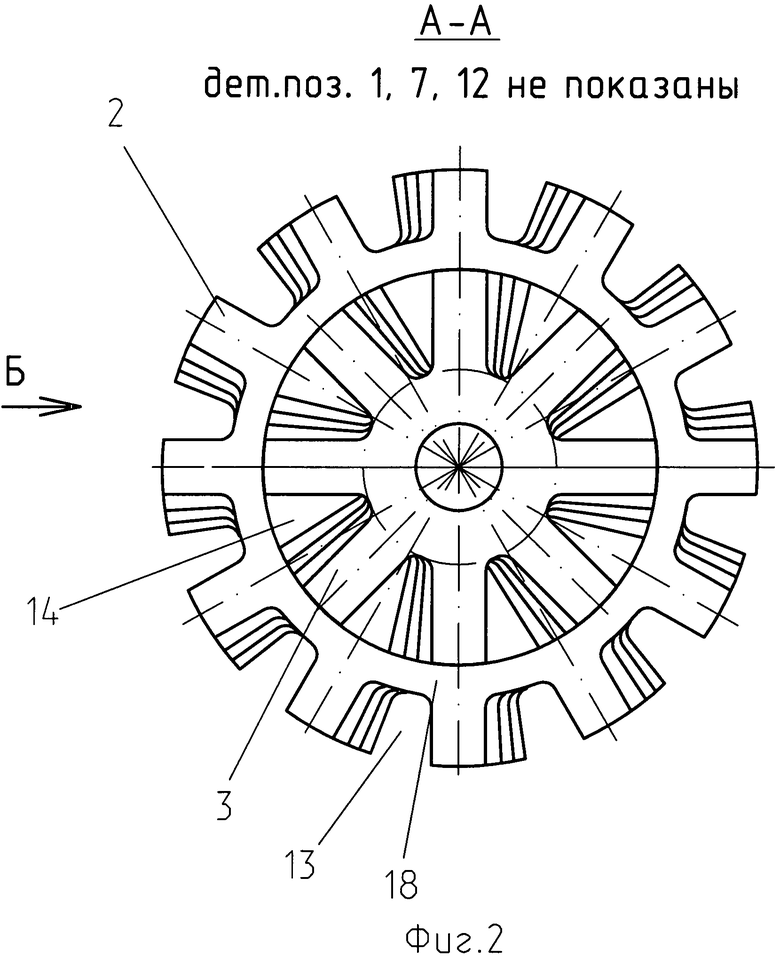

на фиг.1 - общий вид устройства для диспергирования жидкостей (диспергатора) в разрезе;

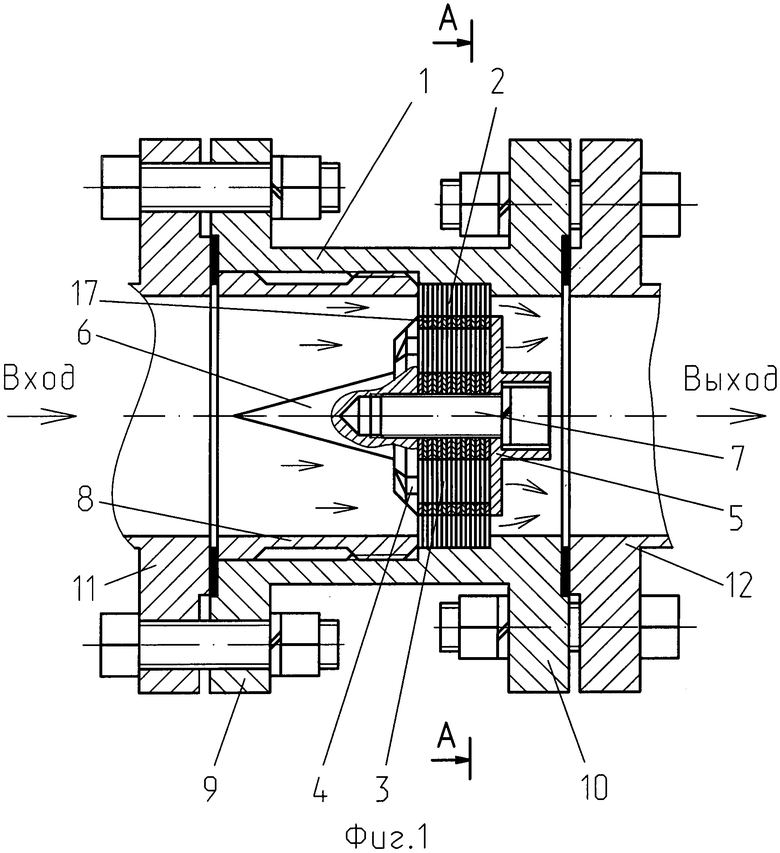

на фиг.2 - сечение А-А общего вида устройства;

на фиг.3 - вид одного из струеформирующих каналов, образованный окнами в тонких пластинках (вид Б на сечении А-А);

на фиг.4 - часть одной из пластинок диспергатора с выступами для облегчения возникновения кавитации.

Предлагаемое устройство для реализации способа содержит (фиг.1) корпус 1 с внутренней поверхностью в виде тела вращения. Внутри корпуса 1 установлены пакеты тонких пластин 2 и 3, стянутые между собой фигурными шайбами 4 и 5 с помощью центрального обтекателя 6 и болта 7. Непосредственно к корпусу 1 пакеты пластин крепятся с помощью резьбовой втулки 8. Корпус 1 диспергатора имеет фланцы 9 и 10, с помощью которых он устанавливается в разрыв трубопровода и крепится к фланцам подводящей трубы 11 и отводящей трубы 12. Возможная форма тонких пластин 2 и 3 изображена на фиг.2 - по форме это шайбы, по наружному краю которых выполнены трапецеидальные окна 13 и 14 на пластинах 2 и 3 соответственно. Струеформирующие каналы образованы путем последовательного поворота соседних в пакете тонких пластин с окнами относительно друг друга вокруг оси корпуса (фиг.2 и фиг.3), при этом ориентация струеформирующих каналов, образованных окнами 13 и 14, должна обеспечивать противоположное направление закрутки концентрических потоков жидкостей относительно оси устройства. Целесообразно шаг, на который сдвигаются края окон соседних пластины относительно друг друга, плавно увеличивать от входа к выходу (фиг.3), например согласно арифметической или геометрической прогрессии. Изменение параметров прогрессии 7 позволяет изменять соотношение тангенциальной и осевой составляющей скорости потока и минимальное сечение потока в струеформирующем канале, при этом огибающие по ходу движения жидкостей края окон кривые (фиг.3) имеют плавный изгиб. Для улучшения перемешивания жидкостей и облегчения возникновения кавитации края окон в пластинах имеют острые кромки 15 (фиг.3), кроме этого края некоторых окон могут быть снабжены выступами 16 (фиг.4). Концентричная внутренней поверхности корпуса 1 перегородка 17 в данном устройстве образована пакетом тонких пластин 2, а точнее перемычками 18 на этих пластинах между внутренним круглым отверстием и окнами 13.

Устройство работает следующим образом.

Подвергаемую диспергированию смесь жидкостей через подводящую трубу 11 под давлением подают внутрь корпуса 1, где жидкости при движении внутри корпуса плавно ускоряются из-за сужения потока с помощью центрального обтекателя 6 и фигурной шайбы 4. Далее поток разделяется на два концентрических потока с помощью перегородки 17. Наружный концентрический поток дополнительно ускоряется и получает вращение относительно оси устройства при прохождении жидкостей по струеформирующим каналам, образованным пакетом тонких пластин 2, а внутренний концентрический поток также дополнительно ускоряется и получает вращение относительно оси устройства при прохождении жидкостей по струеформирующим каналам, образованным пакетом тонких пластин 3, при этом наружный и внутренний концентрический поток получают противоположное направление закрутки. После прохождения струеформирующих каналов происходит слияние наружного и внутреннего концентрического потока, а так как эти потоки закручены в разные стороны, то на их границе образуется зона больших касательных напряжений, в центрах вихрей появляются каверны и образуется зона вихревой кавитации. Вихреобразование и кавитация возникает также на острых краях кромок пластин, которые образуют струеформирующие каналы и на выступах 16 на краях окон.

Предложенная конструкция устройства для диспергирования жидкостей позволяет без изменения конструкции изменять конфигурацию струеформирующих каналов и, соответственно, основные параметры устройства, а именно минимальное сечение потока и соотношение тангенциальной и осевой составляющей скорости потока в устройстве. Это позволяет перенастраивать диспергатор на оптимальный режим работы при изменении параметров потока жидкости и уменьшить энергозатраты на диспергирование.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ-ДИСПЕРГАТОР | 2006 |

|

RU2336938C2 |

| Диспергатор | 1983 |

|

SU1577811A1 |

| УНИВЕРСАЛЬНЫЙ ГИДРОДИНАМИЧЕСКИЙ ГОМОГЕНИЗИРУЮЩИЙ ДИСПЕРГАТОР | 2004 |

|

RU2248251C1 |

| Способ приготовления аэрированных суспензий и устройство для его осуществления | 1989 |

|

SU1745888A1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ ЖИДКОСТИ | 2006 |

|

RU2309789C2 |

| Диспергатор | 1988 |

|

SU1586758A1 |

| ДЕГАЗАТОР ЖИДКОСТИ | 1997 |

|

RU2139120C1 |

| ДИСПЕРГАТОР ПРИМЕСЕЙ В ТЕКУЧЕЙ СРЕДЕ | 2002 |

|

RU2215202C2 |

| РОТОРНЫЙ АППАРАТ ГИДРОУДАРНОГО ДЕЙСТВИЯ | 1992 |

|

RU2033252C1 |

| УСТРОЙСТВО ДИСПЕРГИРОВАНИЯ СУСПЕНЗИЙ | 2003 |

|

RU2275965C2 |

Изобретение относится к технике смешивания потоков жидкофазных сред и может быть использовано, например, в энергетике для подготовки к сжиганию различных топливных смесей, в частности мазута, содержащего воду. Способ включает ускорение и закрутку потока жидкости, равномерное распределение потока жидкости на ряд потоков, доведение параметров потока жидкости до возникновения кавитации и смешивание потоков с одновременным расширением общего сечения потока. Дополнительно поток жидкости разделяют на концентрические потоки, при этом смежным концентрическим потокам придают вращение в разные стороны и разделяют на ряд отдельных потоков каждый из концентрических потоков и дополнительно ускоряют каждый из отдельных потоков путем их сужения, а затем производят смешивание этих потоков. Устройство содержит корпус в виде тела вращения, в котором установлено центральное тело в виде тела вращения и струеформирующие каналы, обеспечивающие закрутку потока. Струеформирующие каналы образованы из пакета тонких пластин с окнами, повернутыми относительно друг друга относительно оси корпуса. Края окон в пластинах выполняют с острыми кромками. Технический результат состоит в снижении энергоемкости процесса и повышении эффективности перемешивания жидкостей, а также возможности регулирования параметров потоков жидкости без изменения конструкции устройства или его частей. 2 н. и 2 з.п. ф-лы, 4 ил.

1. Способ диспергирования жидкости, включающий разделение потока жидкости, по крайней мере, на два концентрических потока, придание смежным концентрическим потокам вращения в разные стороны, разделение каждого из концентрических потоков на ряд отдельных потоков и дополнительное ускорение каждого из отдельных потоков путем их сужения, доведение параметров потока жидкости до возникновения кавитации и смешивание всех потоков, отличающийся тем, что смешивание потоков производится непосредственно после закрутки, а параметры закрутки концентрических потоков выбирают из условия равенства нулю суммарного момента вращения.

2. Устройство для диспергирования жидкости, содержащее корпус с внутренней поверхностью в виде тела вращения, установленное соосно оси внутренней поверхности корпуса профилированное центральное тело в виде тела вращения, по крайней мере, одну перегородку, выполненную концентрично внутренней поверхности корпуса, струеформирующие каналы, обеспечивающие противоположное направление закрутки концентрических потоков относительно оси устройства и устройства, вызывающие кавитацию при обтекании их смесью жидкостей, отличающееся тем, что струеформирующие каналы для закрутки потока смеси жидкостей образованы пакетом тонких пластин с окнами, повернутыми относительно друг друга относительно оси корпуса.

3. Устройство для диспергирования жидкости по п.2, отличающееся тем, что края окон в пластинах имеют острые кромки.

4. Устройство для диспергирования жидкости по п.2, отличающееся тем, что, по крайней мере, некоторые окна в пластинах снабжены выступами.

| Устройство для аэрации воды | 1989 |

|

SU1643473A1 |

| ДИСПЕРГАТОР ПРИМЕСЕЙ В ТЕКУЧЕЙ СРЕДЕ | 2002 |

|

RU2215203C2 |

| СМЕСИТЕЛЬ | 1986 |

|

SU1473170A1 |

| Устройство для смешения жидкостей | 1984 |

|

SU1212534A1 |

| EP 1716917 A1, 02.11.2006 | |||

| US 5423608 A, 13.06.1995. | |||

Авторы

Даты

2012-07-10—Публикация

2010-06-07—Подача