Область техники, к которой относится изобретение

Изобретение относится к энергетике, в частности к котельной технике, и может быть использовано при разработке, изготовлении и применении устройств, предназначенных для подготовки к сжиганию топливной смеси, в частности мазута, содержащего воду, пар.

Уровень техники

Известно устройство для подготовки к сжиганию топлива (является аналогом), описанное в Патенте РФ «Способ работы котельной установки» [1]. Устройство содержит водогрейный котел, генерирующий пар, трубопровод подачи мазута в топку, трубопровод подачи пара в смеситель мазута и пара.

С существенными признаками заявленного изобретения совпадает следующий признак аналога: содержит трубопровод.

Недостатком аналога являются: относительно большие габариты и материалоемкость устройства.

Известно также устройство (аналог) для подготовки к сжиганию обводненного мазута [2]. Устройство содержит трубопровод подачи мазута, трубопровод подачи водяного пара, трубопровод подачи воды, а также диспергатор, выполненный в виде изогнутого трубопровода, содержащего линейные участки и гибы.

Диспергатор содержит штуцеры для ввода мазута, воды и водяного пара, а также устройства, вызывающие кавитацию при обтекании их топливной смесью.

С существенными признаками заявленного изобретения совпадают следующие признаки аналога: содержит трубопровод, диспергатор, устройства, вызывающие кавитацию при обтекании их топливной смесью.

Недостатком аналога являются: относительно большие габариты и материалоемкость диспергатора и устройства в целом.

Наиболее близким по технической сущности к заявленному изобретению (прототипом) является устройство для подготовки к сжиганию топливной смеси, содержащее, по меньшей мере, топливную емкость, трубопровод, трубопроводную арматуру, насос, диспергатор [3]. Дополнительно устройство содержит подогреватель для получения насыщенного пара. Диспергатор выполнен в виде аппарата для эмульгирования, подогрева и повышения давления в трубопроводе подачи мазута к форсунке (аппарата Фисенко-Транссоник).

С существенными признаками заявленного изобретения совпадают следующие признаки прототипа: устройство для подготовки к сжиганию топливной смеси, содержащее, по меньшей мере, топливную емкость, трубопровод, трубопроводную арматуру, насос, диспергатор.

Недостатками прототипа являются:

а) относительно большие габариты и материалоемкость, а также сложность конструкции аппарата Фисенко-Транссоник и в целом устройства для подготовки к сжиганию топливной смеси. Для уменьшения габаритов и упрощения конструкции устройства целесообразно было бы заменить аппарат Фисенко-Транссоник на диспергатор, содержащий простые по конструкции тела, вызывающие кавитацию, и в котором отсутствовали бы подвижные детали;

в) малый срок службы и низкая надежность работы аппарата Фисенко-Транссоник в силу его конструктивной сложности.

Сущность изобретения

Заявленное изобретение направлено на решение следующей задачи: повышение эффективности работы устройства для подготовки к сжиганию топливной смеси.

При осуществлении изобретения могут быть получены следующие технические результаты: уменьшение габаритов и упрощение конструкции устройства для подготовки к сжиганию топливной смеси, увеличение долговечности и надежности работы устройства для подготовки к сжиганию топливной смеси.

Указанные технические результаты достигаются тем, что устройство для подготовки к сжиганию топливной смеси содержит, по меньшей мере, топливную емкость, трубопровод, трубопроводную арматуру, насос, диспергатор, и при этом диспергатор содержит корпус с каналом для движения топливной смеси и устройства, вызывающие кавитацию при обтекании их топливной смесью, причем в канале расположена, по меньшей мере, одна перегородка для разделения потока топливной смеси и, по меньшей мере, часть устройств или все устройства, вызывающие кавитацию при обтекании их топливной смесью, закреплены на вышеупомянутой перегородке или закреплены на перегородках, если их более одной.

От наиболее близкого аналога (прототипа) изобретение отличается следующей совокупностью признаков: диспергатор содержит корпус с каналом для движения топливной смеси и устройства, вызывающие кавитацию при обтекании их топливной смесью, причем в канале расположена, по меньшей мере, одна перегородка для разделения потока топливной смеси и, по меньшей мере, часть устройств или все устройства, вызывающие кавитацию при обтекании их топливной смесью, закреплены на вышеупомянутой перегородке или закреплены на перегородках, если их более одной.

Далее в тексте дано пояснение некоторым терминам. Так, под термином канал понимается полое пространство или полость, например, в виде трубы. Под термином перегородка понимается то, что отделяет одно от другого, является преградой между чем-либо, в частности между разделенными потоками топливной смеси.

Ниже приводятся признаки, характеризующие изобретение лишь в частных случаях его исполнения. Эти признаки в совокупности с существенными признаками изобретения обеспечат получение всех технических результатов изобретения, а также частных технических результатов.

С целью упрощения конструкции и повышения надежности работы устройства трубопровод выполнен, по меньшей мере, из двух элементов, между которыми расположен диспергатор, причем диспергатор содержит фланцы для соединения с элементами трубопровода.

С целью упрощения конструкции и повышения надежности работы устройства элементы трубопровода содержат, по меньшей мере, по одному фланцу для соединения с диспергатором.

С целью упрощения конструкции и повышения надежности работы устройства трубопроводная арматура содержит, по меньшей мере, одно устройство для перекрытия и регулирования потока топлива (задвижка, вентиль, кран). Кроме того, устройство содержит теплообменники или подогреватели топлива, топливной смеси, воды. Причем вода идет на смешение с топливом, в частности с мазутом для обогрева топлива.

Диспергатор (в технике может называться кавитатором), расположенный в устройстве, может быть выполнен таким образом, что устройства, вызывающие кавитацию при обтекании их топливной смесью (в частности, водотопливной смесью), выполнены в виде стержней, и стержни содержат резьбу для закрепления на перегородке и/или на корпусе канала, причем резьба расположена у одного из концов стержня на участке протяженностью 0.1:0.9 длины стержня. Наличие резьбы позволяет упростить процесс закрепления стержней на перегородках и корпусе. Кроме того, наличие резьбы на стержнях позволяет регулировать длину той части стержня, которая обтекается топливной смесью (находится под воздействием потока топливной смеси). В процессе эксплуатации диспергатора, во время его регламента резьбовое соединение стержней с корпусом и перегородками позволит оперативно заменять поврежденные стержни.

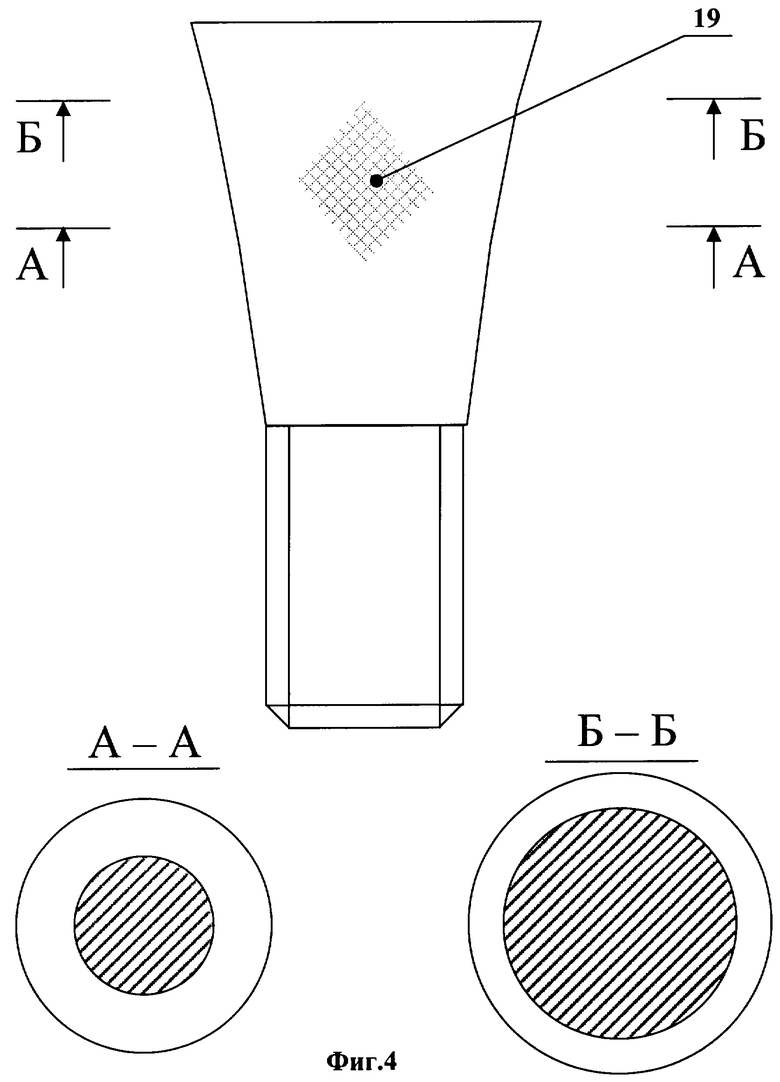

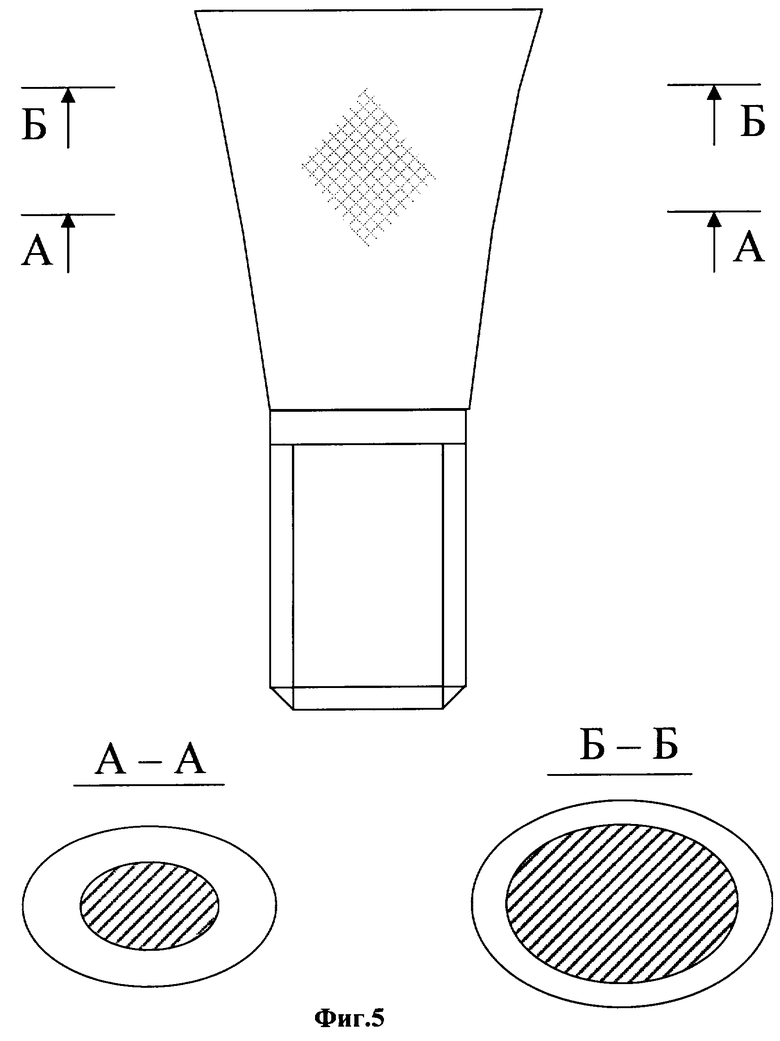

Диспергатор, расположенный в устройстве, может быть выполнен таким образом, что, по меньшей мере, один из вышеупомянутых стержней в поперечном сечении выполнен в форме окружности или овала, а на его боковой поверхности, свободной от резьбы, нанесено рифление, в частности сетчатое рифление. Овальные и круглые формы поперечных сечений стержней позволяют обеспечить эффективный процесс диспергирования, причем в зависимости от требуемой формы зоны (области) кавитации за стержнем могут быть выбраны стержни с поперечным сечением в виде овала или в виде окружности. Выполнение поверхности стержня с рифлением позволит повысить эффективность диспергирования за счет участия в этом процессе кромок борозд рифления.

Диспергатор, расположенный в устройстве, может быть выполнен таким образом, что, по меньшей мере, два стержня выполнены различными по длине, причем отношение максимальной длины одного стержня к минимальной длине другого стержня принимает (имеет) значение из диапазона от 1.01 до 100. Это позволит формировать сложную пространственную структуру диспергирования внутри канала в потоке топливной смеси. Кроме того, например, чередование длинных и коротких стержней на перегородке по ее длине или ширине позволит уйти от разрушительных резонансных явлений в процессе работы диспергатора.

Диспергатор, расположенный в устройстве, может быть выполнен таким образом, что, по меньшей мере, два стержня выполнены с различными диаметрами поперечных сечений, проходящих на одинаковом расстоянии от концов стержней, у которых расположены резьбы, причем отношение максимального диаметра одного стержня к минимальному диаметру другого стержня принимает (имеет) значение из диапазона от 1.01 до 100. Чередование стержней с различными диаметрами, расположенных на перегородке по ее длине или ширине, позволит уйти от разрушительных резонансных явлений в процессе работы диспергатора. За стержнями с различными диаметрами будут образовываться различные по величине зоны кавитации с различными динамическими характеристиками, что и позволит эффективно бороться с разрушительными резонансами во время работы диспергатора.

Диспергатор, расположенный в устройстве, может быть выполнен таким образом, что, по меньшей мере, один из вышеупомянутых стержней выполнен по длине с переменным поперечным сечением, причем отношение максимальной площади поперечного сечения стержня к минимальной площади поперечного сечения стержня принимает (имеет) значение из диапазона от 1.01 до 100. Это позволит формировать сложную пространственную динамическую структуру потока топливной смеси в процессе диспергирования, повысить эффективность перемешивания компонентов топливной смеси, например мазута и воды или мазута, воды и водяного пара, а также предотвратить разрушение поверхности проточного канала.

Диспергатор, расположенный в устройстве, может быть выполнен таким образом, что в канале расположено 1:10 перегородок, причем при количестве перегородок более одной, по меньшей мере, две перегородки расположены одна над другой, параллельно друг другу или под углом от 0.0001 рад до 1 рад друг к другу, и, кроме того, перегородки жестко закреплены в корпусе. Это позволит существенно уменьшить габариты диспергатора, в частности его длину, при неизменном количестве стержней. Размещение перегородок вдоль потока (параллельно оси потока) параллельно друг другу позволит организовать достаточно стабильное течение топливной смеси между перегородками, причем параметры потока между всеми перегородками будут практически идентичными. Закрепление перегородки или перегородок под углом к потоку позволит вносить требуемые возмущения в поток. Закрепление перегородок под углом друг к другу позволит создавать между перегородками зоны повышенного давления (при сужении потока) или зоны пониженного давления (при расширении потока).

Диспергатор, расположенный в устройстве, может быть выполнен таким образом, что канал для движения топливной смеси выполнен по длине с переменным проточным (проходным) сечением, причем отношение максимальной площади проточного сечения к минимальной площади проточного сечения принимает (имеет) значение из диапазона от 1.01 до 100. Это позволит повысить эффективность диспергирования, уменьшить количество стержней, вызывающих кавитацию, и тем самым уменьшить гидравлическое сопротивление проточного канала диспергатора.

Таким образом, цель изобретения достигнута.

Перечень фигур

Сущность изобретения поясняется графическими материалами:

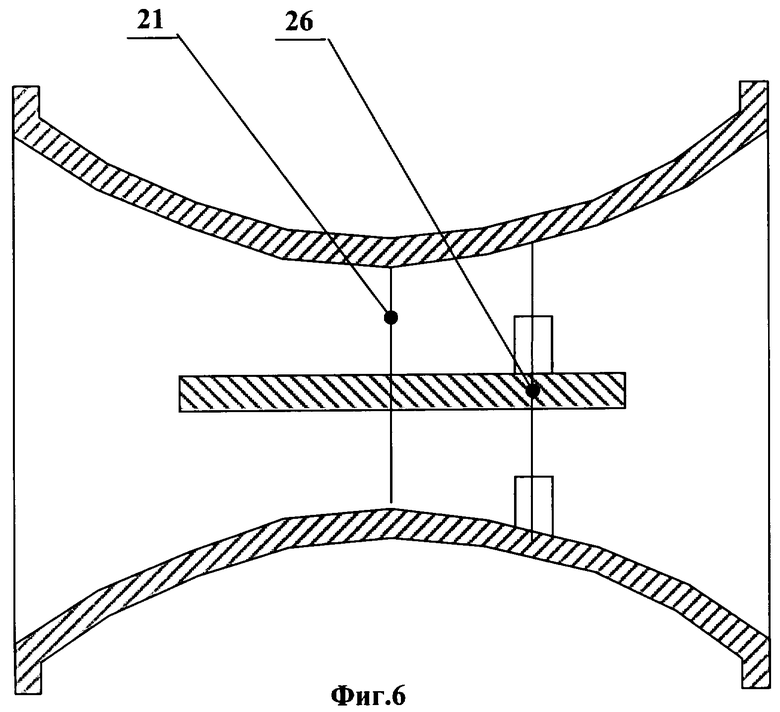

На фиг.1 представлена схема устройства для подготовки к сжиганию топливной смеси. Устройство содержит диспергатор 27, теплообменники 28 и 29, топливную емкость 30, водяную емкость 31.

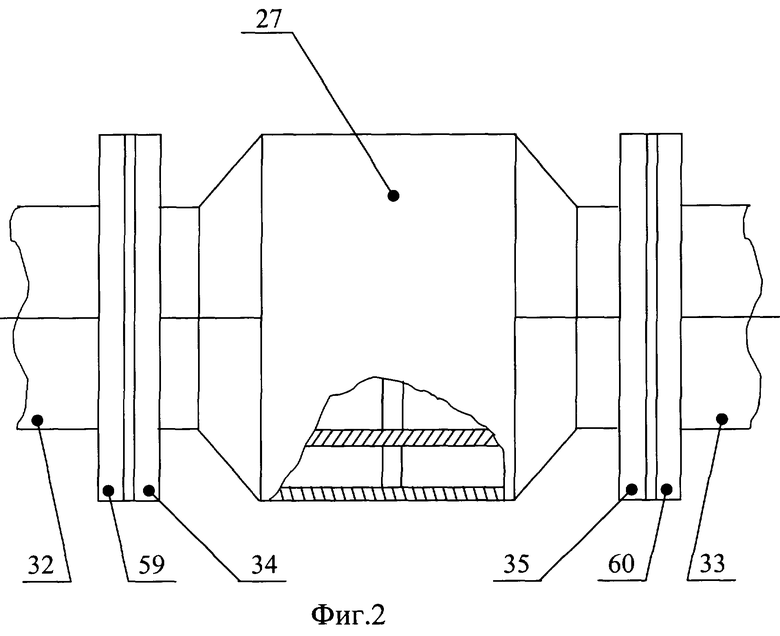

На фиг.2 представлена схема соединения диспергатора 27 с элементами трубопровода 32 и 33 посредством фланцев 34 и 35.

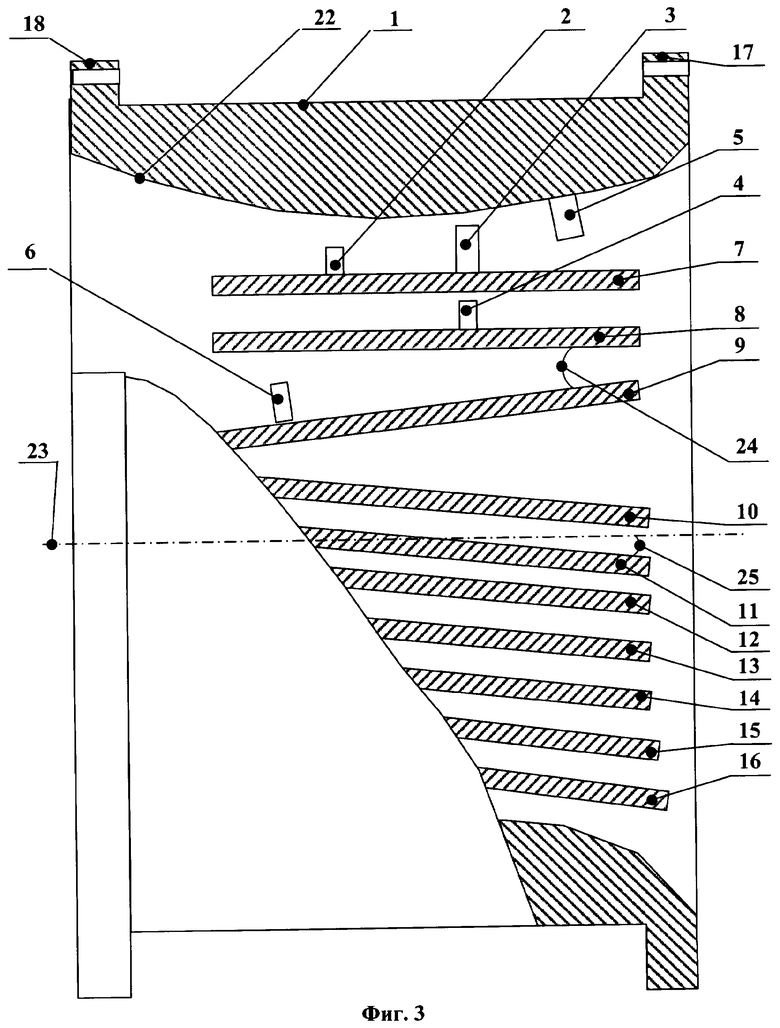

На Фиг.3 представлена схема диспергатора, в частности, продольный разрез диспергатора, содержащего корпус 1 и устройства 2-6, вызывающие кавитацию при обтекании их топливной смесью.

На Фиг.4 представлено устройство, вызывающее кавитацию. Устройство выполнено в виде стержня с переменным поперечным сечением по длине стержня. Все поперечные сечения стержня, не проходящие через резьбу, выполнены в виде окружности. На боковой поверхности стержня, не занятой резьбой, нанесено сетчатое рифление 19.

На фиг.5 представлено устройство, вызывающее кавитацию. Устройство выполнено в виде стержня с переменным поперечным сечением по длине стержня. Все поперечные сечения стержня, не проходящие через резьбу, выполнены в виде овалов.

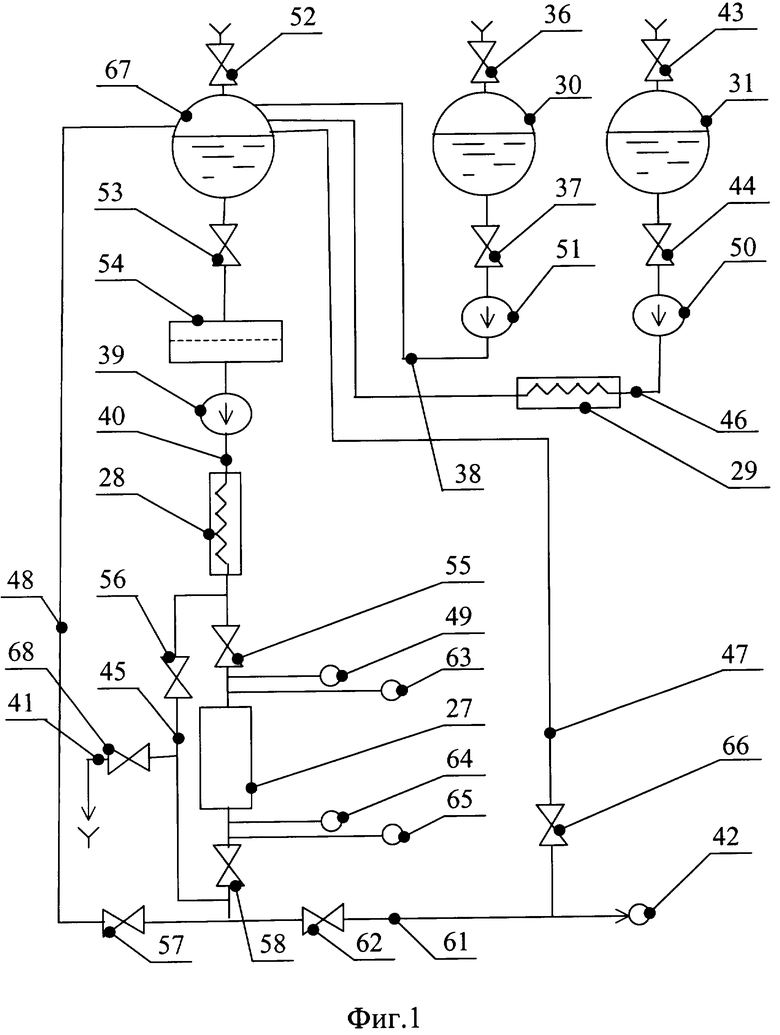

На фиг.6 представлен диспергатор, у которого канал для движения топливной смеси выполнен по длине с переменным проточным (проходным) сечением. Сечение 20 - большее проходное сечение, сечение 21 - меньшее проходное сечение.

Сведения, подтверждающие возможность осуществления изобретения

Устройство для подготовки к смешению топливной смеси изображено на фиг.1 (на фиг.1 представлена одна из возможных схем устройства). Устройство содержит диспергатор 27, топливную емкость 30, водяную емкость 31. Топливная емкость содержит вентиль 36 для заправки емкости топливом и соединения ее с атмосферой во время работы устройства, вентиль 37 для соединения с насосом 51 и элементом трубопровода 38. Трубопровод 38 соединен с емкостью 67 (в которой смешиваются топливо с водой). Емкость 67 через вентиль 53, фильтр 54, насос 39, трубопровод 40, теплообменник 28, вентиль 55 соединена с диспергатором 27. Диспергатор 27 через вентиль 58, вентиль 62 и трубопровод 61 соединен с форсункой (горелкой) 42. Кроме того, диспергатор 27 шунтирован трубопроводом 45 (через вентиль 56), который соединен с пробоотборником 41 топливной смеси через вентиль 68. Дополнительно диспергатор 27 через вентиль 58, вентиль 57, трубопровод 48 соединен с емкостью 67. Трубопровод 61 через вентиль 66 и трубопровод 47 соединен с емкостью 67.

На входе в диспергатор 27 установлены датчик температуры 49, датчик давления 63. На выходе диспергатора установлены датчик температуры 64 и датчик давления 65.

Водяная емкость 31 содержит вентиль 43 для заправки емкость водой (в частности, технической водой) и соединения ее с атмосферой во время работы устройства. Емкость 31 через вентиль 44, насос 50, трубопровод 46, теплообменник 29 соединена с емкостью 67.

Устройство может работать при работающем насосе 39, не работающих насосах 50 и 51. В этом случае схема устройства упрощается.

Диспергатор 27 в устройстве соединен с элементами трубопровода 32 и 33 посредством фланцев 34 и 35. Элементы трубопровода 32 и 33 содержат фланцы 59 и 60 (см. фиг.2).

Диспергатор 27 содержит корпус 1 с каналом для движения топливной смеси 22 и устройства 2-6 (см. фиг.3), вызывающие кавитацию при обтекании их топливной смесью. Устройства 2, 3, 4 и 6 закреплены на перегородках. Устройство 5 закреплено на корпусе канала. В срединном участке канала расположены перегородки 7-16, на которых закреплены устройства, вызывающие кавитацию. К трубопроводу диспергатор крепится посредством фланцев (крепится фланцами) 17 и 18. Устройства 2-6, вызывающие кавитацию, выполнены в виде стержней. Перегородки 7 и 8 закреплены в канале диспергатора параллельно друг другу и оси 23 канала 22. Перегородка 9 закреплена под углом 24 к перегородке 8. Перегородки 10-16 закреплены в канале параллельно друг другу под углом 25 к оси 23 канала 22.

Устройство для подготовки к смешению топливной смеси работает следующим образом.

При открытых вентилях 52, 36 и 37 топливо из емкости 30 через вентиль 37, с помощью насоса 51 по трубопроводу 38 подается в емкость 67. При открытых вентилях 43 и 44 вода из емкости 31 через вентиль 44, с помощью насоса 50 по трубопроводу 46, через нагреватель 29 подается в емкость 67. Далее полученная смесь топлива с подогретой водой из емкости 67 через вентиль 53, фильтр 54 с помощью насоса 39 по трубопроводу 40, через нагреватель 28, вентиль 55, диспергатор 27, вентиль 58, вентиль 57 по трубопроводу 48 подается обратно в емкость 67. В процессе циркуляции топливной смеси периодически осуществляют отбор проб топливной смеси через пробоотборник 41 при открытом вентиле 68. По отобранным пробам судят о качестве диспергации. После образования гомогенной высокостабильной и мелкодисперсной водотопливной (в частности, водомазутной) эмульсии открывают вениль 62 и закрывают вентиль 57. После этого топливная смесь по трубопроводу 61 подается в форсуну 42 (или на горелку в котел), где ее воспламеняют. Подачу топливной смеси в форсунку регулируют вентилями 62, 57 и 66. В последнем случае через вентиль 66 и трубопровод 47 осуществляют сброс топливной смеси в емкость 67.

Режимы работы диспергатора контролируют по приборам 49, 63, 64 и 65.

Процентное отношение воды в топливной смеси поддерживается на уровне 20:30%. Регулировку подачи воды осуществляют с помощью вентиля 44.

Диспергатор 27 работает следующим образом. Топливная смесь, в частности мазут и вода (водотопливная смесь), подается в диспергатор, например, со стороны фланца 18 (см. фиг.3). Перемешивание мазута с водой и диспергирование топливной смеси происходит в процессе ее взаимодействия с устройствами, вызывающими кавитацию (стержнями), а именно в процессе обтекания топливной смесью этих стержней. Стержни, расположенные в канале для движения топливной смеси, сужают его проходное сечение. Двигаясь по каналу, топливная смесь обтекает стержни и при этом ее скорость увеличивается, а давление в потоке уменьшается. Уменьшение давления вызывает появление паровых пузырьков. В дальнейшем топливная смесь попадает в область повышенного давления (по течению в область за стержнями) и паровые пузырьки с силой схлопываются, обеспечивая при этом эффективное перемешивание смеси и ее диспергирование.

Согласно Закону Бернулли, в любой жидкости (и в жидкой топливной смеси в том числе) энергия постоянна вдоль линии тока. При увеличении скорости движения жидкости понижается местное давление (пропорционально квадрату скорости). Всякая частица жидкости, движущаяся по искривленной линии тока, например, огибающей стержень, ускоряется и претерпевает понижение местного давления. Если давление снижается до давления насыщенного пара, то возникает кавитация.

В случае жидкости, текущей по сужающемуся каналу (см. фиг.6), согласно закону сохранения массы (уравнению неразрывности), скорость жидкости увеличивается в местах сужения канала (это в сечении 21 и в сечении 26, где расположены стержни), и там также возникает кавитация.

При обтекании стержня потоком топливной смеси местное давление у боковой поверхности стержня понижается до давления образования пара. На боковой поверхности стержня появляются (зарождаются) кавитационные каверны. Пузыри растут, смещаясь в направлении течения. Такой тип кавитации называется нестационарной (сбегающей) пузырьковой кавитацией. При обтекании стержня через его торец пузыри концентрируются на торце стержня. Кавитация может происходить в зоне вихрей, образующихся в местах пониженного давления (ее называют вихревой кавитацией). Вихревая кавитация наблюдается позади стержня. Возможно одновременное возникновение всех вышеописанных типов кавитации.

Большая энергия, рассеиваемая при схлопывании кавитационных пузырей, может приводить к повреждению поверхностей стержней, поверхностей перегородок и корпуса. В связи с чем в изобретении предлагается стержни крепить на перегородках, а также снабжать стержни резьбой для их оперативной замены. Масштабы такого явления, называемого гидравлической эрозией, могут быть разными - от точечной поверхностной эрозии после многих лет эксплуатации диспергатора до выхода его из строя. Кавитация на стержнях может вызывать периодические колебания давления, действующего на корпус диспергатора. Кавитационная вибрация диспергатора создает дискомфортные условия для людей, находящихся вблизи работающего диспергатора, а также приводит к выходу из строя системы топливоподачи, например, вследствие разрушения сварных швов, запорной арматуры и т.п. Снижение вибрации достигается применением в диспергаторе стержней различной длины, диаметра, формы в поперечном сечении, а также расположением под различными углами друг к другу перегородок. Эти меры позволяют «уйти» от резонанса (в том числе от разрушающего резонанса) и вибрации, что увеличивает срок службы диспергатора.

Кавитация увеличивает гидродинамическое сопротивление. В связи с этим целесообразно применение стержней с минимальным лобовым сопротивлением, а именно применение стержней круглой и овальной формы в поперечном сечении.

Стержни содержат резьбу для закрепления на перегородке или на корпусе канала, причем резьба расположена у одного из концов стержня на участке протяженностью 0.1:0.9 длины стержня. При использовании стержней длиной, например, 50 мм протяженность участка с резьбой может быть от 5 мм до 45 мм.

Стержни могут быть выполнены различными по длине, причем отношение максимальной длины одного стержня к минимальной длине другого стержня принимает (имеет) значение из диапазона от 1.01 до 100. Если длина одного стержня составляет величину 5 мм и он является наименьшим по длине, то длина наибольшего стержня может составлять величину от 5.05 мм до 500 мм. Применение таких стержней целесообразно в диспергаторе с диаметром канала 1.2 м, содержащем одну перегородку, проходящую по центру канала. Стержни закрепляются как на перегородке, так и на стенке канала.

Стержни могут быть выполнены с различными диаметрами поперечных сечений, проходящих на одинаковом расстоянии от концов стержней, у которых расположены резьбы, причем отношение максимального диаметра одного стержня к минимальному диаметру другого стержня принимает (имеет) значение из диапазона от 1.01 до 100. Если диаметр одного стержня составляет величину 5 мм и он является наименьшим по диаметру, то диаметр наибольшего стержня может составлять величину от 5.05 мм до 500 мм. Применение таких стержней целесообразно в диспергаторе с диаметром канала от 700 мм до 1500 мм.

Стержни могут выполняться по длине с переменным поперечным сечением, причем отношение максимальной площади поперечного сечения стержня к минимальной площади поперечного сечения стержня принимает (имеет) значение из диапазона от 1.01 до 100. Например, площадь поперечного сечения стержня по длине может изменяться в диапазоне от 1 мм2 до 1.1 мм2 или в диапазоне от 1 мм2 до 100 мм2. Поперечное сечение может увеличиваться в направлении от одного конца стержня к другому или изменяться периодически.

Диспергатор может быть выполнен таким образом, что канал для движения топливной смеси выполнен по длине с переменным проточным (проходным) сечением (см фиг.6), причем отношение максимальной площади проточного сечения к минимальной площади проточного сечения принимает (имеет) значение из диапазона от 1.01 до 100. Если канал диспергатора выполнен в виде трубы, содержащей сужающуюся часть (выполнен в виде диффузора) с площадью проходного сечения 21, составляющей величину 10000 мм2, то площадь проходного сечения 20 может иметь значение из диапазона от 10100 мм2 до 1000000 мм2.

В канале диспергатора может быть расположено 1:10 перегородок, причем при количестве перегородок более одной по меньшей мере две перегородки расположены одна над другой, параллельно друг-другу (например, перегородки 7 и 8), а также под углом от 0.0001 рад до 1 рад друг к другу. То есть углы 24 и 25 могут составлять величину от 0.0001 рад до 1 рад.

Диспергатор измельчает в процессе кавитации присутствующие в топливе асфальтены, карбены и карбоиды, что существенно улучшает процесс сжигания топлива, снижает загрязнение наружных поверхностей нагрева и тракта движения продуктов сгорания, уменьшает количество выбросов в атмосферу оксидов азота, монооксидов углерода, сажи и бензапирена.

Таким образом, задача изобретения решена. При осуществлении изобретения будут получены следующие технические результаты: уменьшение габаритов и упрощение конструкции устройства для подготовки к сжиганию топливной смеси, увеличение долговечности и надежности работы устройства для подготовки к сжиганию топливной смеси.

Литература

1. Патент РФ №2182279 «Способ работы котельной установки», опубликованный 10.05.2002 г., по классу МПК F 22 B 37/54.

2. Патент РФ №2044960 «Устройство для подготовки к сжиганию обводненного мазута», опубликованный 27.09.1995 г., по классу МПК F 23 K 5/00.

3. Заявка на изобретение №95115778 «Способ подготовки мазута для сжигания в топках водогрейных котлов и устройство для его осуществления», опубликованная 20.08.1997 г., по классу МПК F 23 K 5/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСПЕРГАТОР | 2003 |

|

RU2239491C1 |

| ДИСПЕРГАТОР | 2005 |

|

RU2285558C1 |

| ДИСПЕРГАТОР | 2005 |

|

RU2293599C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2455056C2 |

| СМЕСИТЕЛЬ-ДИСПЕРГАТОР | 2006 |

|

RU2336938C2 |

| ДИСПЕРГАТОР | 2010 |

|

RU2430774C1 |

| ДИСПЕРГАТОР | 2010 |

|

RU2430773C1 |

| ПЛАСТИНЧАТЫЙ МНОГОКАНАЛЬНЫЙ КАВИТАЦИОННЫЙ РЕАКТОР | 2006 |

|

RU2336123C1 |

| КАВИТАЦИОННОЕ УСТРОЙСТВО ПОДОГРЕВА МАЗУТА И СПОСОБ ЕГО РАБОТЫ | 2008 |

|

RU2390693C2 |

| ТОРФЯНАЯ ЕМКОСТЬ | 2011 |

|

RU2474107C1 |

Изобретение относится к энергетике, в частности к котельной технике, и может быть использовано при разработке, изготовлении и применении устройств, предназначенных для подготовки к сжиганию топливной смеси, в частности мазута, содержащего воду, пар. Заявленное изобретение направлено на повышение эффективности работы устройства для подготовки к сжиганию топливной смеси. При осуществлении изобретения могут быть получены следующие технические результаты: уменьшение габаритов и упрощение конструкции устройства для подготовки к сжиганию топливной смеси, увеличение долговечности и надежности работы устройства для подготовки к сжиганию топливной смеси. Указанные технические результаты достигаются тем, что устройство для подготовки к сжиганию топливной смеси содержит, по меньшей мере, топливную емкость, трубопровод, трубопроводную арматуру, насос, диспергатор, и при этом диспергатор содержит корпус с каналом для движения топливной смеси и устройства, вызывающие кавитацию при обтекании их топливной смесью, причем в канале расположена, по меньшей мере, одна перегородка для разделения потока топливной смеси и, по меньшей мере, часть устройств или все устройства, вызывающие кавитацию при обтекании их топливной смесью, закреплены на вышеупомянутой перегородке или закреплены на перегородках, если их более одной. 10 з.п. ф-лы, 6 ил.

| RU 95115778 А1, 20.08.1997 | |||

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ К СЖИГАНИЮ ОБВОДНЕННОГО МАЗУТА | 1992 |

|

RU2044960C1 |

| СПОСОБ РАБОТЫ КОТЕЛЬНОЙ УСТАНОВКИ | 2001 |

|

RU2182279C1 |

| Устройство для сжигания жидкого топлива | 1975 |

|

SU737700A1 |

| DE 19807240 А1, 26.08.1988 | |||

| Выносная опора грузоподъемной машины | 1977 |

|

SU667491A1 |

Авторы

Даты

2005-08-20—Публикация

2003-07-03—Подача