Изобретение относится к способам по созданию звуковых и ультразвуковых резонансных колебаний в потоках жидкости или газа, подвергаемых обработке, и может быть использовано в различных отраслях промышленности для высокопроизводительных глубоких процессов эмульгирования, а также диспергирования, гомогенизации, процессов массо- и теплообмена.

Известны различные способы генерации звуковых и ультразвуковых колебательных процессов в потоках жидкости и газа с использованием энергии движущихся потоков при различных конструктивных решениях. Например, в способе по а.с. №313574, МПК В 06 В 1/20, опубл. 17.11.1971 г., колебания генерируются путем переменного торможения на неподвижном криволинейном препятствии, установленном под острым углом к каждому из двух потоков в месте их встречи. По а.с. СССР №1227261, МПК В 06 В 1/20, 1984 г. способ генерации ультразвуковых колебаний предусматривает размещение в вихревых камерах генератора элементов вторичной кавитации в виде свободно вращающихся шаров со сквозными каналами переменного сечения для создания дополнительных импульсов, увеличивающих мощность.

Наиболее близким по технической сущности к предлагаемому способу является способ обработки жидких сред (а.с. СССР №497058, МПК В 06 В 1/18, опубл. 30.12.75 г.), где для локализации кавитационного поля в замкнутое пространство и повышения интенсификации обработки, вытекающую из сопла струю направляют под углом 150...170° относительно направления истечения струи.

Недостатком данного способа является необходимость регулирования интенсивности акустических колебаний за счет скорости подачи жидкости каждый раз при изменении ее характеристик (вязкости, текучести, температуры, давления, пересыщения поля кавитационными пузырьками и т.п.) в процессе обработки, то есть отсутствие автономности рабочего процесса, что снижает эффективность обработки, а также невозможность использования его для газообразных сред.

Наиболее близким устройством является генератор гидродинамических колебаний (патент РФ №2053029, МПК В 06 В 1/20, опубл. 27.01.96 г.), содержащий корпус с крышкой, входными и выходными соплами, а также с цилиндрическими кавитационными камерами с расположенными в них элементами вторичной кавитации в виде криволинейных выступов.

Недостатком известного генератора является его ограниченные функциональные возможности, обусловленные преимущественным использованием для жидких сред, а также сложность конструкции.

Задачей изобретения является повышение эффективности и глубины обработки жидких и газообразных сред за счет интенсификации резонансного колебательного процесса в замкнутом пространстве, а также упрощение устройства для реализации способа.

Поставленная задача решается способом глубокой обработки жидких и газообразных сред, основанным на взаимодействии с препятствием подаваемой под давлением струи жидкости или газа при резком изменении ее направления, возбуждении упругих колебаний и кавитации с локализацией кавитационного поля в замкнутое пространство, в котором в отличие от прототипа струю жидкости или газа направляют в такое замкнутое пространство, что препятствием является развернутый относительно входящего выходящий поток струи, с которым входящий поток взаимодействует под углом 5-45°. Входящий и выходящий потоки сред, подвергаемых обработке, в зависимости от их свойств (вязкости, текучести, плотности и т.д.) можно пропускать через замкнутое пространство по синусоидальной или пилообразной траектории. Движение обрабатываемой среды по такой траектории приводит к пульсации жидкости или газа, что увеличивает интенсивность резонансных колебаний и, следовательно, к уменьшению необходимой мощности подаваемой среды.

Поставленная задача решается также генератором резонансных колебаний, содержащим корпус с входным и выходным соплами и кавитационной камерой, в котором в отличие от прототипа корпус выполнен V-образной формы таким образом, что продольные оси входного и выходного сопел пересекаются в замкнутом пространстве кавитационной камеры под углом 5-45°. Внутренние стенки кавитационной камеры могут быть выполнены профильными таким образом, что в продольном сечении камеры образуют синусоидальную или пилообразную линию.

Предложенное изобретение позволяет получать резонансные колебательные процессы обрабатываемой среды наибольшей интенсивности в широком диапазоне фазово-частотных характеристик, которые малозависимы от изменения внешних параметров среды, таких как температура, вязкость и т.д. По сравнению с известными решениями, где эффект кавитации имеет место в локальной зоне, где непосредственно пересекаются потоки, в нашем изобретении колебательные процессы образуются в широком диапазоне от акустических до ультразвуковых, изменяющихся в зависимости от поперечного сечения замкнутого пространства, через который проходит поток обрабатываемой среды. Зона максимальной глубины обработки перемещается в зависимости от изменения параметров обрабатываемой среды (вязкость, температура и т.д.). Когда частота собственных колебаний обрабатываемой среды в одном из поперечных сечений кавитационной камеры генератора совпадает с частотой вынужденных колебаний, происходящих при взаимодействии входящего потока с выходящим, наступает резонанс, в условиях которого резко увеличивается интенсивность происходящих в среде процессов - обработка идет на молекулярном и атомном уровне.

Предложенный способ обеспечивает повышение мощности и получение широкого спектра рабочих частот обработки различных по свойствам и характеристикам жидкостей и газов, так как в разных поперечных сечениях замкнутого пространства кавитационной камеры имеют место различные фазово-частотные характеристики воздействия на обрабатываемые потоки.

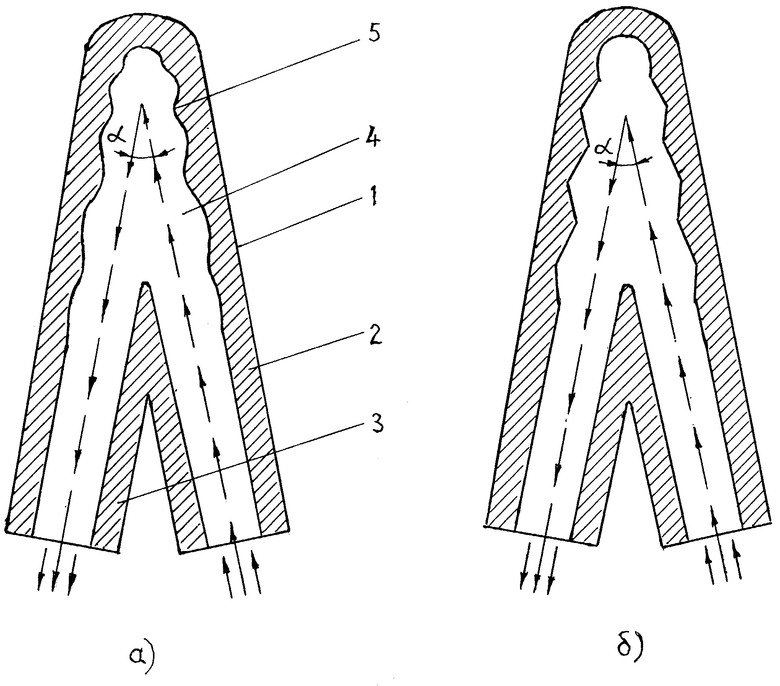

Сущность предложенного изобретения поясняется чертежом, где изображено продольное сечение корпуса генератора резонансных колебаний для глубокой обработки жидких и газообразных сред, причем на позиции а) показан пример, когда внутренние стенки кавитационной камеры выполнены по синусоидальной линии, а на позиции б) - по пилообразной линии (чертеж).

Генератор содержит V-образный корпус 1 с входным 2 и выходным 3 соплами и кавитационной камерой 4. Внутренняя стенка 5 кавитационной камеры может быть выполнена в продольном сечении камеры по синусоидальной (а) или пилообразной (б) линии. Продольные оси входного и выходного сопел пересекаются в замкнутом пространстве кавитационной камеры под углом α, соответствующим 5-45°.

Способ осуществляют следующим образом.

Обрабатываемую среду, например смесь масла с водой, через насос подают под давлением через входное сопло 2 в камеру 4 генератора. Поток, ударяясь о противоположную стенку камеры, резко меняет свое направление и движется по выходному соплу 3. При этом происходит взаимодействие входного потока с выходным, приводящее к образованию зоны резонансных колебаний, интенсифицирующих процессы кавитации, эмульгирования, диспергирования, массо- и теплообмена на молекулярном и атомном уровне.

В результате такого воздействия смесь масла с водой превращается в устойчивую эмульсию без добавления каких-либо эмульгаторов.

Таким образом, предложенное изобретение позволяет повысить эффективность и глубину обработки жидких и газообразных сред за счет интенсификации резонансного колебательного процесса, возбуждаемого в обрабатываемой среде.

Использование: для генерации звуковых и ультразвуковых резонансных колебаний в потоках жидкости или газа, может быть использовано в различных областях промышленности для высокопроизводительных глубоких процессов эмульгирования, а также диспергирования, гомогенизации, процессов массо- и теплообмена. Сущность: корпус генератора выполнен V-образной формы. Продольные оси входного и выходного сопел пересекаются в замкнутом пространстве кавитационной камеры, расположенной в корпусе генератора, под углом 5-45°. Входящий и выходящий потоки двигаются в замкнутом пространстве по синусоидальной или пилообразной траектории. Технический результат изобретения заключается в упрощении устройства для реализации способа и повышении эффективности и глубины обработки жидких и газообразных сред. 2 с. и 3 з.п. ф-лы, 1 ил.

| Способ обработки жидких сред | 1973 |

|

SU497058A1 |

| ГЕНЕРАТОР ГИДРОДИНАМИЧЕСКИХ КОЛЕБАНИЙ | 1994 |

|

RU2053029C1 |

| ГИДРОДИНАМИЧЕСКИЙ ИЗЛУЧАТЕЛЬ | 1992 |

|

RU2062662C1 |

| ГИДРОАКУСТИЧЕСКИЙ ГЕНЕРАТОР | 1994 |

|

RU2077960C1 |

| ВИХРЕВОЙ АКУСТИЧЕСКИЙ ГЕНЕРАТОР | 1999 |

|

RU2162376C1 |

| ГАЗОРЕАКТИВНЫЙ ДВИГАТЕЛЬ С РЕГУЛИРУЕМОЙ ТЯГОЙ | 1996 |

|

RU2152530C1 |

| СПОСОБ УДАЛЕНИЯ АЗОТА ИЗ СТОЧНОЙ ЖИДКОСТИ | 2009 |

|

RU2402494C2 |

Авторы

Даты

2004-06-10—Публикация

2003-08-04—Подача