Настоящее изобретение относится к химическому реактору, который имеет корпус, охватываемый элемент, который крепится к корпусу и устанавливается с зазором внутри охватывающего элемента корпуса, а также уплотнение, препятствующее просачиванию текучей среды через зазор между охватываемым и охватывающим элементами.

Химические реакторы указанного выше типа обычно имеют большие размеры, и поэтому изготовление их отдельных элементов с высокой точностью и жесткими допусками связано с неоправданным и неприемлемым увеличением стоимости всего реактора. Фактически различные элементы реактора изготавливают с большими отклонениями от номинальных размеров, в том числе определяющих совпадение осей и концентричность, а также с грубо обработанными поверхностями. Такие реакторы скорее относятся к конструкциям из дерева или к котельному оборудованию, требования к точности изготовления которых существенно отличаются от таких же требований, предъявляемых к изделиям точного машиностроения.

Обычно при соединении различных элементов реактора, например при установке какой-либо детали реактора в соответствующее отверстие, между ними оставляют определенный гарантированный зазор, отсутствие которого может привести к заклиниванию и необходимости принудительной сборки деталей с приложением определенных усилий, а в некоторых случаях вообще не позволяет вставить деталь в отверстие.

Поэтому между собранными друг с другом охватывающим и охватываемым элементами химического реактора, как правило, всегда остается определенный зазор. При этом, однако, текучая среда, которая может находиться по обе стороны от зазора, не должна протекать через этот зазор или в некоторых случаях может протекать через него только в ограниченном количестве.

Во избежание подобного просачивания текучей среды через зазор используются различные уплотнения. Обычно в химических реакторах в качестве уплотнения используют сальники с мягкой набивкой, которая прижимается к охватываемому элементу, расположенному в отверстии охватывающего элемента. Применение таких сальниковых уплотнений практически полностью исключает просачивание текучей среды через зазор. Сальниковые уплотнения, однако, обладают и определенным недостатком, который связан с большими затратами времени и большой трудоемкостью сборки уплотнения и который приобретает особую остроту при выполнении этой работы непосредственно на месте высококвалифицированными рабочими, которые должны иметь свободный доступ к уплотнению. К недостаткам сальниковых уплотнений относится и их постепенный износ, который обычно носит прогрессирующий характер. Износ уплотнений происходит из-за неизбежных небольших относительных перемещений уплотняемых между собой элементов реактора, которые сопровождаются абразивным износом и последующей эрозией сальниковой набивки с потерей части изготовленной из отдельных нитей набивки вплоть до полной разгерметизации уплотнения.

Аналогичные недостатки свойственны конструкциям, подобным той, что описана в публикации ЕР 0450872 (ближайший аналог изобретения), где раскрыто уплотнительное устройство с опорным кольцом, раздвигающим графитовое уплотнение, в частности цилиндр из намотанной графитовой фольги.

В основу настоящего изобретения была положена задача разработать химический реактор указанного в начале описания типа, конструктивные и функциональные особенности которого позволяли бы устранить недостатки, присущие известным в настоящее время химическим реакторам подобного типа.

Поставленная в изобретении задача решается в конструкции химического реактора, имеющего корпус, охватываемый элемент, который крепится к корпусу и устанавливается с определенным зазором внутри охватывающего элемента корпуса, а также уплотнительное устройство, препятствующее просачиванию текучей среды через зазор между охватываемым и охватывающим элементами и содержащее расположенную в зазоре металлическую фольгу.

В предпочтительном варианте такая фольга неподвижно крепится снаружи к охватываемому элементу и перекрывает зазор между охватываемым и охватывающим элементами реактора. В этом случае фольга может иметь форму кольца, высота которого может быть приблизительно равна 1/10 от диаметра поперечного сечения охватываемого элемента.

Такое кольцо может иметь первый край, которым оно неподвижно крепится к охватываемому элементу, и среднюю уплотнительную часть, которая перекрывает зазор между охватываемым и охватывающим элементами, при этом своим вторым краем, противоположным первому краю, кольцо может прижиматься снаружи к охватываемому элементу. На указанном втором крае кольца могут быть выполнены поперечные прорези.

Рассмотренное выше кольцо может иметь в поперечном сечении формы греческой буквы "омега" ("ω"), крылья которой образуют первый и второй края кольца, а дуга - его среднюю уплотнительную часть.

Для фиксации уплотнительного устройства и обеспечения его подвижности может также использоваться прочно закрепленная на охватываемом элементе втулка, к которой приварен первый край кольца и к которой снаружи прижимается второй край кольца. В этом случае кольцо может быть изготовлено из секторов, каждый из которых отдельно крепится к втулке.

Другие отличительные особенности и преимущества предлагаемого в настоящем изобретении химического реактора более подробно рассмотрены ниже на примере нескольких, не ограничивающих объем изобретения вариантов его возможного осуществления со ссылками на прилагаемые к описанию чертежи.

На прилагаемых к описанию чертежах показано:

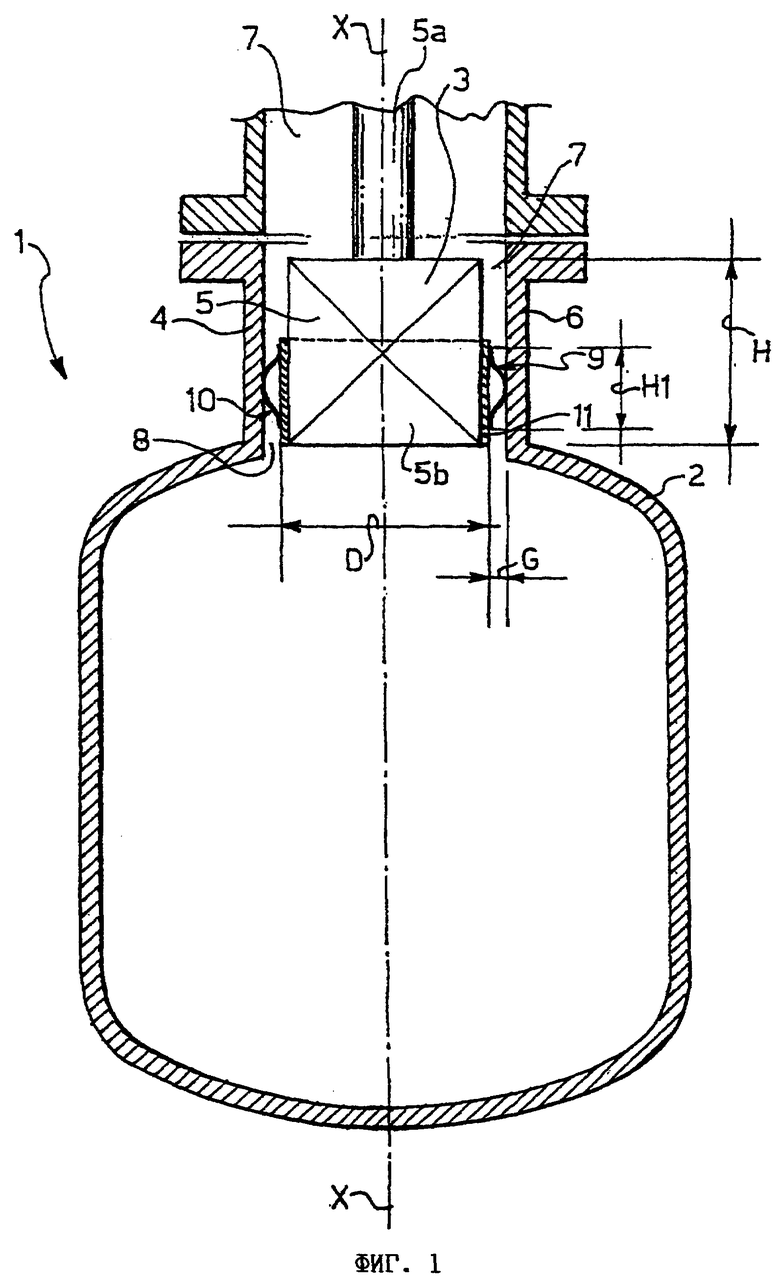

на фиг.1 - вертикальный продольный разрез предлагаемого в изобретении химического реактора,

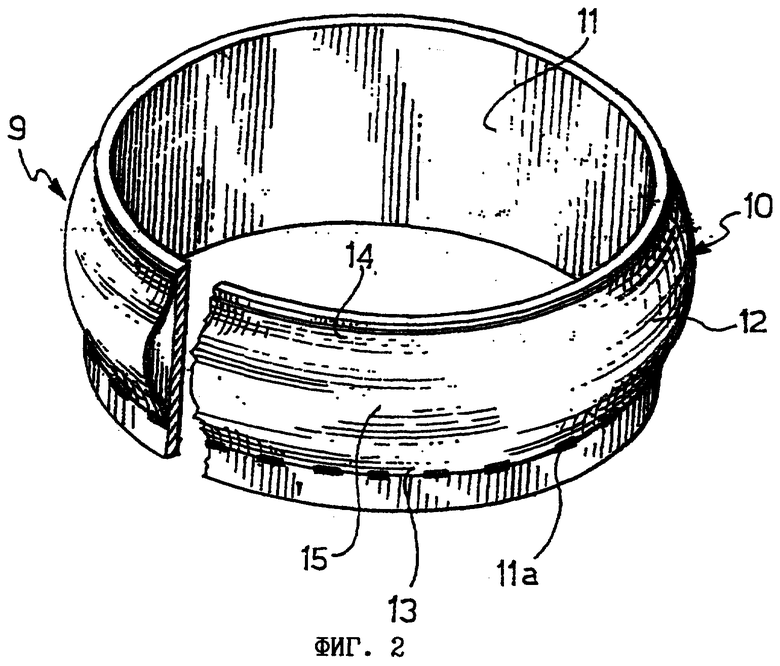

на фиг.2 - увеличенное изображение в аксонометрической проекции одной из деталей химического реактора, показанного на фиг.1,

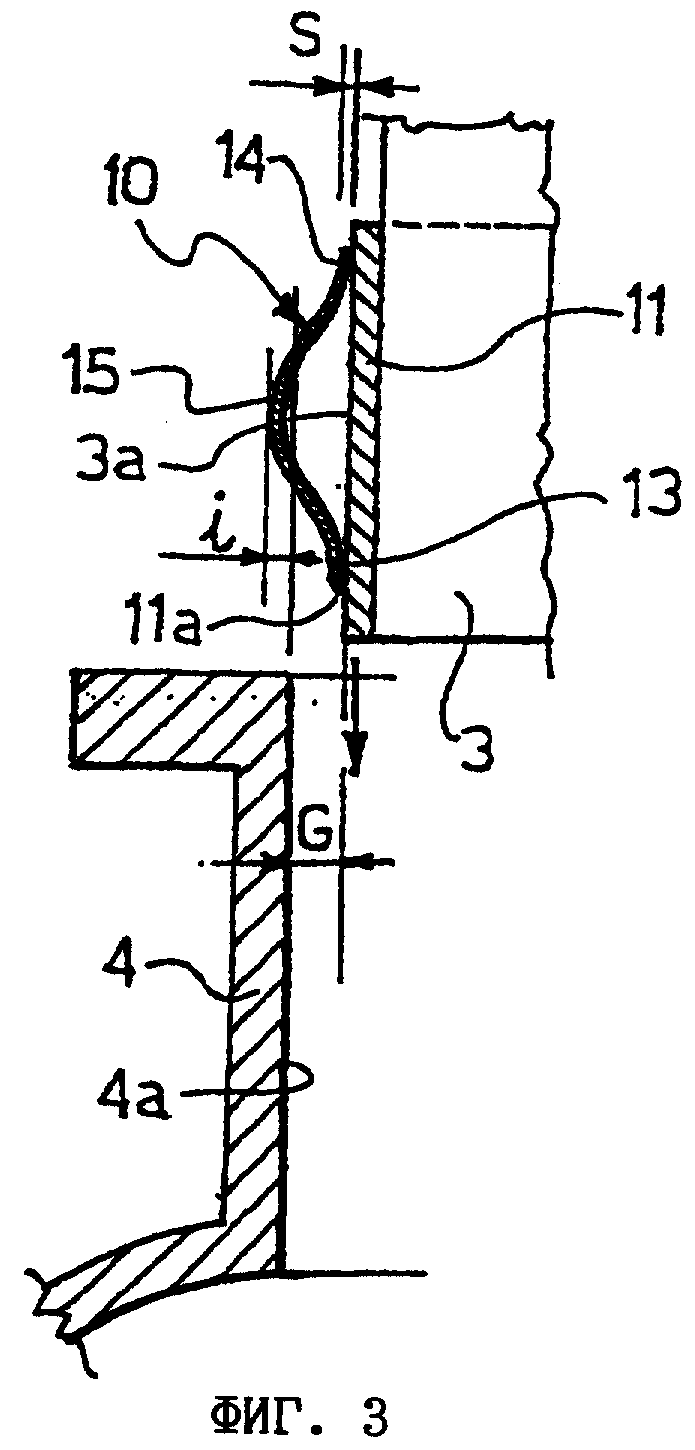

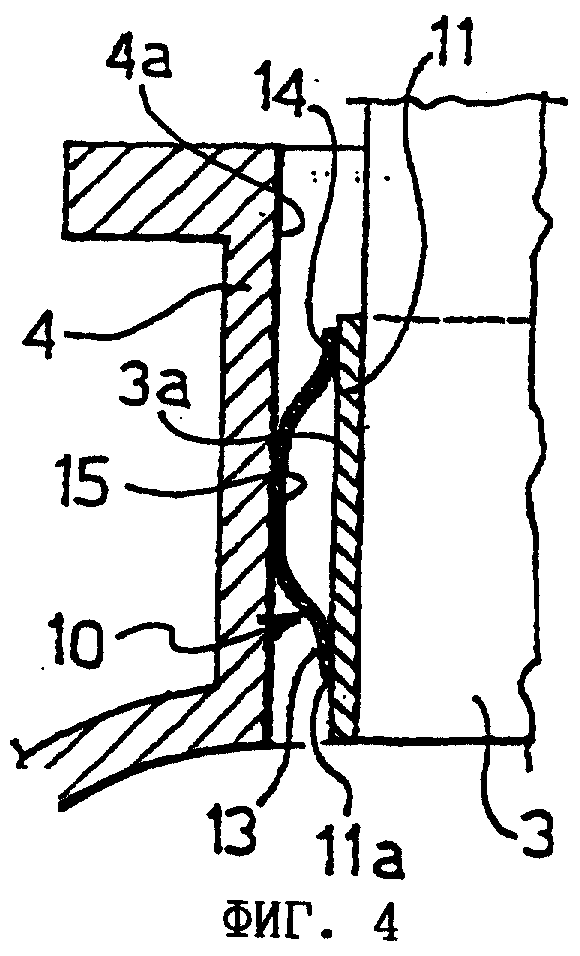

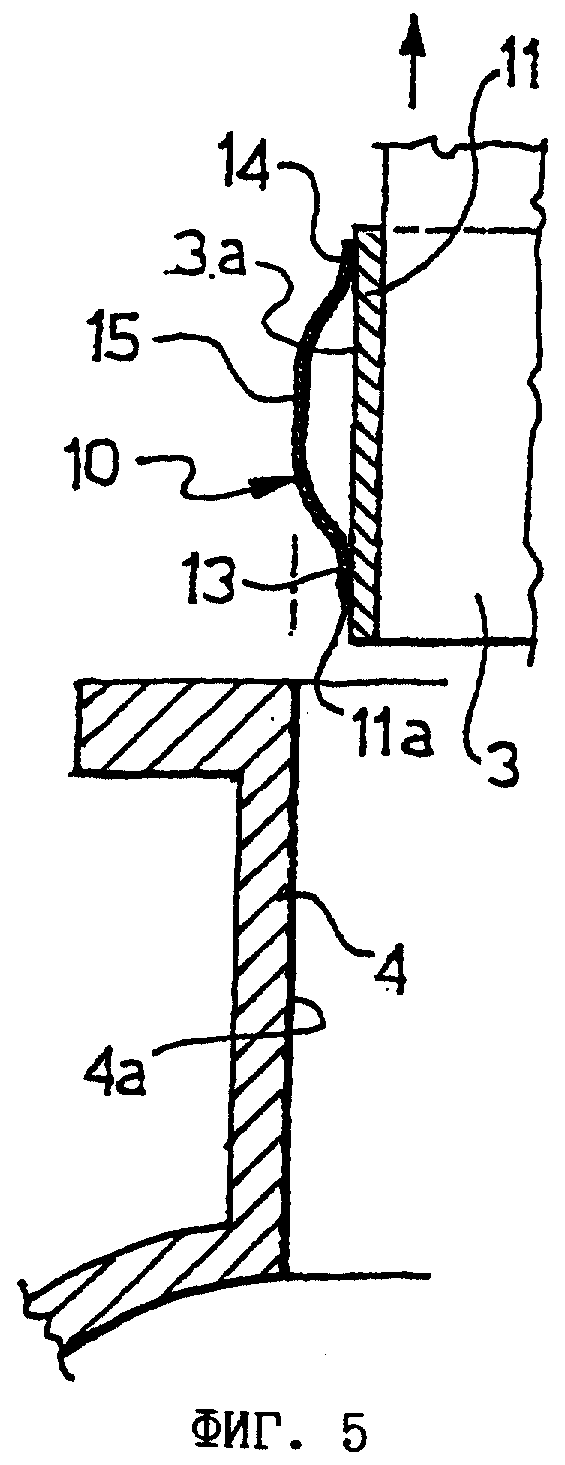

на фиг.3, 4 и 5 - изображение деталей химического реактора, показанного на фиг.1, в разных взаимных положениях в процессе сборки и разборки реактора,

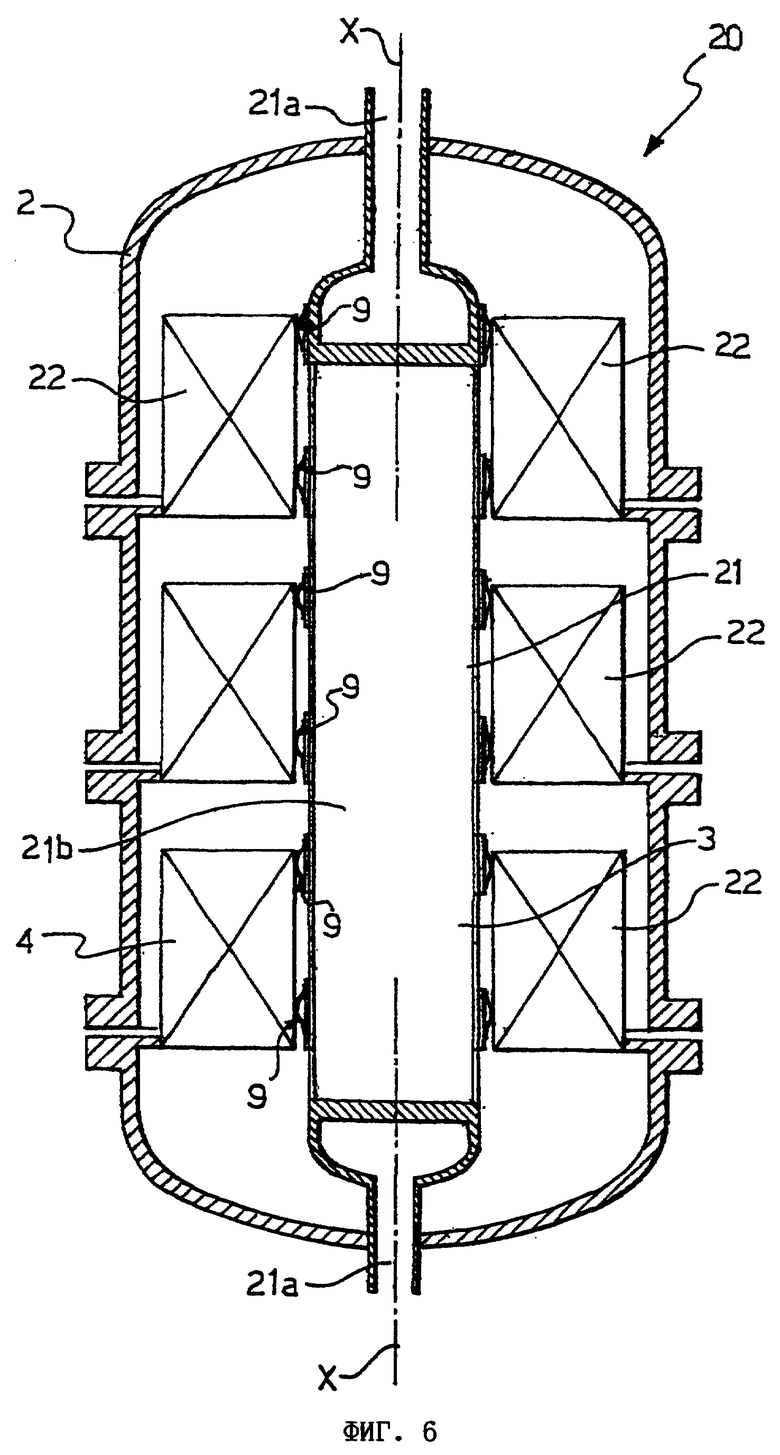

на фиг.6 - вертикальный продольный разрез выполненного по другому варианту предлагаемого в изобретении химического реактора,

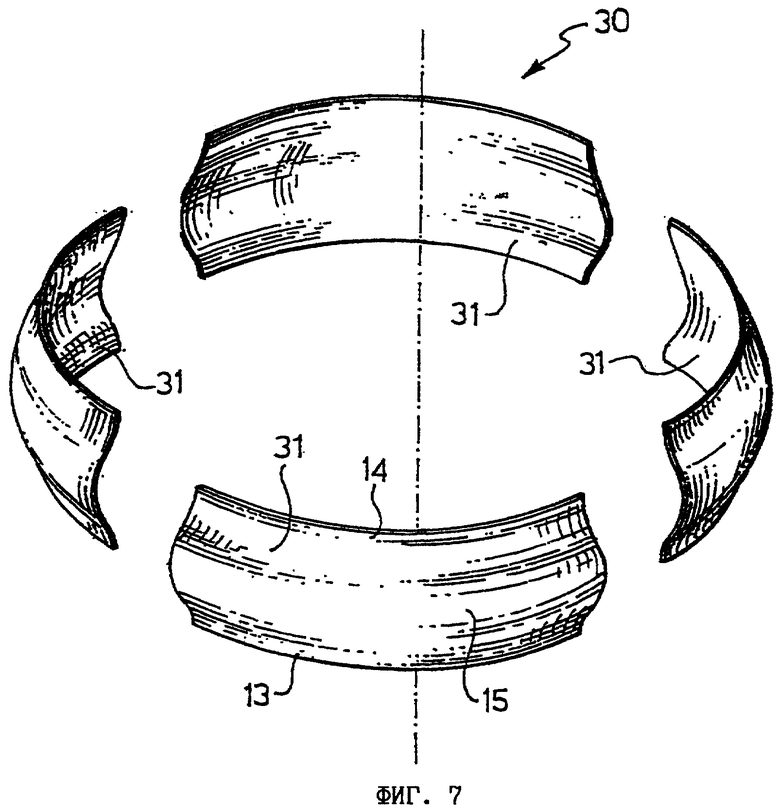

на фиг.7 - изображение в аксонометрической проекции отдельных частей показанной на фиг.2 детали химического реактора, выполненной по другому варианту, и

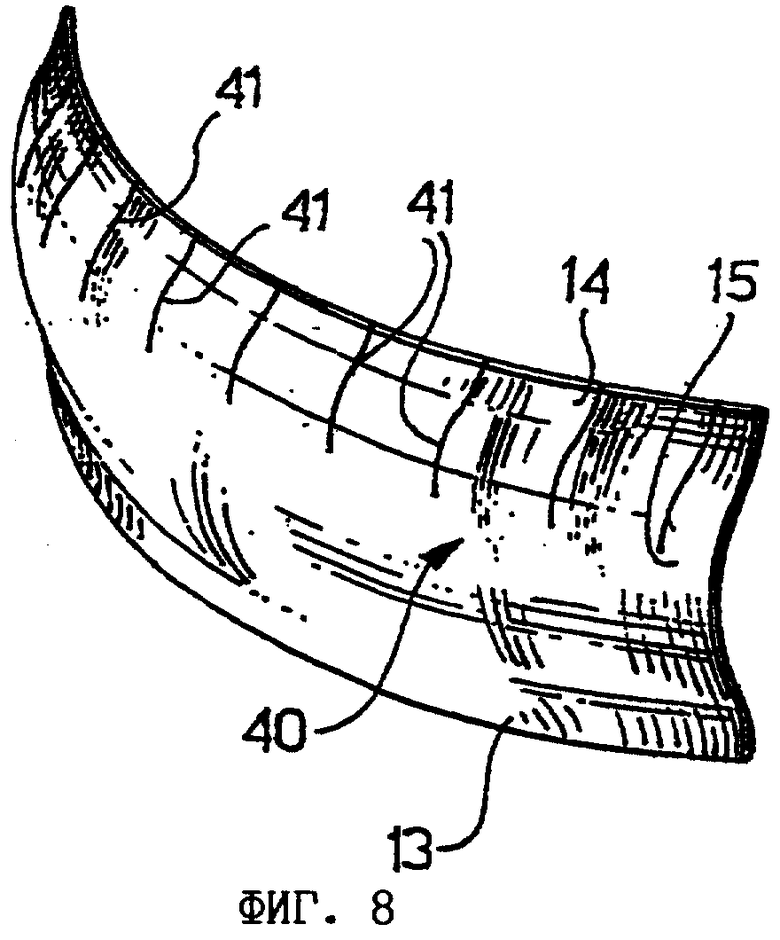

на фиг.8 - изображение в аксонометрической проекции части показанной на фиг.2 детали химического реактора, выполненной в соответствии с еще одним вариантом.

Предлагаемый в изобретении химический реактор на всех чертежах обозначен позицией 1.

Химический реактор 1 имеет корпус 2 с охватывающим элементом 4, в котором с зазором расположен охватываемый элемент 3. Так, в частности, в реакторе 1, в котором происходит процесс горения, охватываемый элемент 3 представляет собой выполненную в виде цилиндра с продольной осью Х-Х горелку 5, один конец 5а которой крепится к корпусу, а другой ее консольный конец 5b входит с зазором в центральное отверстие 7 патрубка 6, который образует охватывающий элемент 4 корпуса.

Между наружной поверхностью 3а охватываемого элемента 3 и внутренней поверхностью 4а охватывающего элемента 4 имеется кольцевой зазор 8. Охватываемый элемент 3 имеет большой диаметр поперечного сечения, который может достигать 300-1500 мм. В качестве примера можно назвать реактор, у которого диаметр отверстия патрубка, в котором расположена горелка, составляет 600 мм. Радиальный зазор между охватываемым и охватывающим элементами в разных реакторах колеблется от 1 до 2 см. У упомянутого выше в качестве примера реактора радиальный зазор G равен 10 мм.

При сборке реактора охватываемый элемент 3 опускают внутрь охватывающего элемента 4 на глубину Н.

Химический реактор 1 имеет также расположенное в зазоре 8 уплотнительное устройство 9, которое препятствует утечке из реактора через зазор находящейся в нем текучей среды (жидкости или газа).

Уплотнительное устройство 9 изготовлено из фольги 10 из тонкой, деформируемой, нержавеющей стали толщиной S от 0,1 до 1 мм. В упомянутом выше в качестве примера реакторе толщина S фольги равна 0,3 мм.

Неподвижно закрепленная на охватываемом элементе 3 фольга 10 перекрывает зазор и прижимается к охватывающему элементу 4.

Для крепления фольги 10 к охватываемому элементу 3 более предпочтительно использовать жесткую втулку 11, изготовленную предпочтительно из стали и неподвижно соединенную с охватываемым элементом 3, например сваркой, или напрессованную на него с определенным натягом. Соединенная с охватываемым элементом 3 таким путем втулка 11 является его неотъемлемой частью.

Изготовленное из фольги 10 уплотнение имеет форму кольца 12, высота H1 которого составляет от 20 до 150 мм и равна предпочтительно 1/10 части от диаметра D охватываемого элемента. Кольцо 12 имеет первый край 13, который расположен у консольного конца 5b охватываемого элемента 3 и крепится к втулке 11 в отдельных местах 11а точечной сваркой, противоположный первому краю 13 второй край 14, который прижимается к наружной поверхности втулки 11, и среднюю уплотнительную часть 15, которая изнутри прижимается к охватывающему элементу 4.

В предпочтительном варианте изготовленное из фольги кольцо в поперечном сечении имеет форму буквы греческой буквы "омега" ("ω"), крылья которой соответствуют краям 13, 14 кольца, а дуга - его средней уплотнительной части 15.

Фольга 10 крепится к втулке 11 в отдельных местах 11a точечной сваркой, а сама втулка 11 сваркой или по прессовой посадке крепится к охватываемому элементу 3. В таком виде (см. фиг.3) охватываемый элемент 3 вставляется в охватывающий элемент 4.

Необходимо подчеркнуть, что наружный диаметр средней части 15 фольги больше наружного диаметра охватываемого элемента 3 и в свободном состоянии больше внутреннего диаметра 4а охватывающего элемента 4. Величина i перекрытия, представляющая собой разность между радиусом наружной поверхности средней части недеформированной фольги и радиусом внутренней поверхности охватывающего элемента, составляет от 3 до 4 мм. Очевидно, что с увеличением допусков на изготовление охватывающего элемента величина этого перекрытия должна увеличиваться.

При установке охватываемого элемента 3 внутрь охватывающего элемента 4 (см. фиг.4) средняя уплотнительная часть 15 фольги прижимается изнутри к охватывающему элементу 4, и после упругой деформации по меньшей мере верхнего края средней части фольги в прижимающейся к внутренней поверхности охватывающего элемента фольге возникают остаточные деформации, которые зависят от величины перекрытия и размеров фольги 10.

При вскрытии химического реактора, например для профилактического ремонта или по какой-либо иной причине, требующей разборки охватываемого элемента 3, он легко выдвигается из охватывающего элемента (см. фиг.5). При этом одновременно из охватывающего элемента выходит и фольга 10, которая благодаря ее собственной упругости частично возвращается в исходное состояние, а частично остается деформированной, снова используется в качестве уплотнения после закрытия реактора или при наличии повреждения легко заменяется новой.

Другой вариант выполнения предлагаемого в изобретении химического реактора 20 показан на фиг.6, где отдельные элементы реактора обозначены теми же позициями, что и аналогичные им конструктивно или функционально соответствующие элементы рассмотренного выше химического реактора 1.

Предлагаемый в этом варианте осуществления изобретения реактор 20 синтеза имеет выполненный в виде цилиндра охватываемый элемент 3, который представляет собой теплообменник 21, противоположные концы 21а которого закреплены в корпусе 2 реактора, а средняя часть 21b (трубный пучок) расположена с зазором внутри охватывающего элемента 4, состоящего из трех расположенных один над другим на общей оси кольцевых слоев 22 катализатора.

Между теплообменником 21 и каждым слоем 22 катализатора расположены два уплотнительных устройства 9, которые выполнены аналогично описанному выше уплотнительному устройству.

Другой вариант выполнения предлагаемой в настоящем изобретении фольги 30 показан на фиг.7, где отдельные элементы фольги обозначены теми же позициями, что и аналогичные им конструктивно и функционально соответствующие элементы описанной выше фольги 10. Предлагаемая в этом варианте осуществления изобретения фольга 30 состоит из нескольких, в данном случае четырех, одинаковых секторов, обозначенных на чертеже позицией 31, которые имеют одинаковую угловую протяженность и могут быть легко изготовлены волочением. Собранные друг с другом встык секторы крепятся к втулке точечной сваркой.

Еще один вариант выполнения предлагаемой в настоящем изобретении фольги 40 показан на фиг.8, где отдельные элементы фольги обозначены теми же позициями, что и аналогичные им конструктивно и функционально соответствующие элементы описанной выше фольги 10. Предлагаемая в этом варианте осуществления изобретения фольга 40 имеет множество, в данном случае тридцать две, выполненных на ее свободных краях 14 и равномерно распределенных по окружности фольги с определенным угловым шагом прорезей 41, которые соответствующим образом повышают податливость прижатых к втулке 11 краев 14 фольги.

Основным преимуществом предлагаемого в изобретении химического реактора является его высокая надежность и безопасность в работе. Предлагаемый в изобретении химический реактор имеет большой срок службы и не требует частого ремонта.

Еще одним преимуществом предлагаемого в изобретении химического реактора является простота его конструкции. Предлагаемые в изобретении решения можно использовать не только при изготовлении - серийном или единичном - новых химических реакторов, но и для модернизации уже существующих химических реакторов с увеличенными из-за износа и коррозии первоначальными зазорами. Предлагаемое в настоящем изобретении уплотнительное устройство можно при модернизации реакторов использовать для уплотнения тех поверхностей реактора, которые первоначально оставались неуплотненными или которые невозможно было уплотнить обычными способами. К таким реакторам относятся, в частности, химические реакторы с горелками и охватывающими их элементами, которые обычно покрыты огнеупорным материалом в виде огнеупорного цементного раствора или огнеупорных кирпичей.

Еще одним преимуществом предлагаемого в настоящем изобретении химического реактора является простота его сборки рабочими, которые могут находиться снаружи и работать без особых мер предосторожности, не контролируя визуально состояние уплотнительного устройства.

Преимуществом предлагаемого в настоящем изобретении химического реактора является также простота его разборки, заключающейся в извлечении охватываемого элемента из корпуса реактора и не связанной с выполнением каких-либо работ внутри реактора.

Очевидно, что в зависимости от конкретных требований в рассмотренную выше конструкцию реактора можно вносить различные изменения, не выходя при этом за объем формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА УПЛОТНЕНИЯ ДЛЯ ВРАЩАЮЩЕГОСЯ ВАЛА РЕЗЕРВУАРА | 2014 |

|

RU2665093C1 |

| УПЛОТНЕНИЕ ВАЛА | 1991 |

|

RU2018750C1 |

| ДВОЙНОЕ МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ, ЕГО СТАЦИОНАРНОЕ СКОЛЬЗЯЩЕЕ КОЛЬЦО И КОРПУС НАСОСА В ЦЕНТРОБЕЖНОМ НАСОСЕ | 2017 |

|

RU2695171C1 |

| КАПСУЛА И СИСТЕМА ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКА ИЗ ТАКОЙ КАПСУЛЫ | 2017 |

|

RU2727625C2 |

| РЕГУЛИРУЮЩИЙ КЛАПАН С ДИНАМИЧЕСКИ НАГРУЖЕННОЙ НАЖИМНОЙ БУКСОЙ С КАНАЛОМ УТЕЧКИ И С НЕЗАВИСИМЫМ ВТОРИЧНЫМ УПЛОТНЕНИЕМ | 2010 |

|

RU2555420C2 |

| КОЛЬЦО УПЛОТНИТЕЛЬНОЕ | 2018 |

|

RU2682997C1 |

| УСТРОЙСТВО ДЛЯ АКСИАЛЬНОГО ОБЖАТИЯ | 2011 |

|

RU2538139C2 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ШТОКА ЗАПОРНО-РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 1997 |

|

RU2138715C1 |

| УСТРОЙСТВО ДЛЯ РАЗОБЩЕНИЯ ОТДЕЛЬНЫХ УЧАСТКОВ СТВОЛА СКВАЖИНЫ | 2015 |

|

RU2588021C1 |

| УСТРОЙСТВО И СПОСОБ ПРОПУСКАНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ДВУХ ТЕКУЧИХ СРЕД | 2004 |

|

RU2324853C2 |

Химический реактор имеет корпус и охватываемый элемент, который крепится к корпусу и устанавливается с определенным зазором внутри охватывающего элемента корпуса, а также уплотнительное устройство, содержащее расположенную в зазоре деформируемую металлическую фольгу, которая перекрывает зазор между охватываемым и охватывающим элементами и препятствует просачиванию текучей среды через этот зазор. Технический результат - высокая надежность и безопасность в работе при одновременном упрощении конструкции. 9 з.п. ф-лы, 8 ил.

| Заглаживающая машина | 1972 |

|

SU450872A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| ЕР 0841301 A1, 13.05.1998 | |||

| Реактор жидкофазного окисления сточных вод | 1989 |

|

SU1699592A1 |

Авторы

Даты

2007-02-20—Публикация

2002-04-08—Подача