Способ может быть использован в различных отраслях промышленности (металлургической, электронной, светотехнической, электромеханической, кабельной и др.), где в производственных целях приходится изготавливать проволоки различных диаметров, в том числе и там, где обычного волочильного оборудования нет в наличии и где новый, предлагаемый в настоящем описании способ может быть налажен без применения дорогостоящих алмазных и твердосплавных фильер. Способ основан на современных представлениях о пластической деформации материалов с использованием теории дислокаций.

Способ волочения проволок из металлов известен еще с бронзового века [1] и применяется без существенных изменений и по настоящее время. Он основан на использовании принципа трения: сечение проволоки формируется размером отверстия в применяемых для этих целей волочильных досках (фильерах) при протягивании через них проволок большего диаметра, чем диаметр самого отверстия.

Способу присущи следующие основные недостатки:

1. Для изготовления проволок применяются одни из самых твердых и в то же время самых дорогих материалов - твердосплавные и алмазные волоки (фильеры), что сопряжено со значительными экономическими затратами на ведение технологического процесса.

2. На изготовление этих фильер затрачивается огромное количество рабочего времени и средств. Внутренний канал (отверстие) в фильере, через который протягивается подлежащая к утончению проволока, имеет достаточно сложный профиль - входной канал, смазочную, рабочую и калибрующую зону, обратный конус и выходную зону, от соотношения формы и размеров которых в существенной степени зависит качество ведения технологического процесса и конечной продукции [2, 3]. Поэтому кроме времени на само изготовление фильер, включающее такие операции, как огранка, центровка, сверление и полирование внутреннего канала, вставление в оправу, фиксация затрачивается большой и кропотливый труд на тщательный контроль их качества.

3. Несмотря на достаточно большую твердость, в процессе волочения проволоки размер и форма каналов фильер постепенно истирается. При необходимости строго поддерживать постоянным диаметр выходной проволоки применяемые фильеры время от времени должны вновь подвергаться обработке с целью использования для дальнейшего получения проволоки несколько большего диаметра, а для получения проволоки того же (прежнего) диаметра изготавливаются новые фильеры.

4. При волочении проволоки для уменьшения коэффициента трения применяются смазочные материалы, составы и свойства которых обычно различны для материалов различной степени тугоплавкости. Если для легкоплавких материалов могут применяться различные масла, то для волочения проволок из таких тугоплавких материалов, как вольфрам, молибден и др. обычно применяется графитовая смазка.

5. В большинстве случаев после изготовления проволоки конечного диаметра эта смазка должна удаляться с поверхности, чтобы не портить показатели качества изготавливаемых из нее изделий.

6. В процессе волочения проволоки при высоких температурах входящий в ее состав графит диффузионным путем внедряется в кристаллическую решетку, а в случае, когда конечные изделия тоже эксплуатируются при достаточно высоких температурах (как, например, вольфрамовые спирали в лампах накаливания и изделиях электроники) обычно образуются карбидные включения, приводящие к повышенной хрупкости и преждевременному выходу изделий из строя.

Приведенные выше, присущие прежнему способу волочения, недостатки в большинстве случаев устраняются при использовании обнаруженного при осуществлении настоящего исследования нового способа.

7. Известен также способ и устройство для непрерывного вытягивания (удлинения) проволочных изделий [14]. Устройство содержит вытяжные конические барабаны, жестко закрепленные на общем валу, вращаемом приводом, обводной шкив и механизм перемещения витков проволок по наклонным поверхностям вдоль оси барабанов с помощью специальных направляющих роликов. Основной физический принцип способа и устройства заключается в намеренном непрерывном удлинении (по утверждению авторов - вытягивании) проволок в процессе перемотки, что при неизменном удельном объеме материала приводит к их утончению. Для осуществления вытягивания проволока перематывается между коническими барабанами таким образом, что перемотка происходит между участком первого барабана с меньшим радиусом кривизны на другой барабан с большим радиусом, а в процессе перемотки для обеспечения необходимого усилия предусмотрено специальное притормаживающее устройство. Используется перемещение витков вдоль оси барабанов, необходимое для того, чтобы поддерживать в автоматическом режиме постоянное соотношение диаметров витков в процессе перемотки, от которого в первую очередь зависит усилие вытягивания. Для увеличения усилия вытягивания витки проволоки указанным выше механизмом перемещаются вдоль наклонных поверхностей барабанов таким образом, что перемотка происходит с участка с меньшим диаметром одного барабана на участок с большим диаметром другого. Усилие вытягивания может плавно регулироваться соотношением диаметров витков посредством их сдвигания в ту или другую сторону.

Способу присущи следующие недостатки:

1. Устройство для его осуществления характеризуется большой конструкционной сложностью.

2. В процессе работы при непрерывном сдвигании витков проволоки по наклонным поверхностям обоих барабанов они истираются, при этом изменяется и соотношение диаметров витков, что может приводить к постепенному изменению сечения проволок.

3. При таком непрерывном сдвигании витков по наклонным поверхностям барабанов происходит одностороннее истирание и самих проволок.

Технический результат, на достижение которого направлено заявленное изобретение, заключается в разработке нового альтернативного способа утончения проволок, при котором отпадает необходимость применения дорогостоящих алмазных и твердосплавных фильер и различных смазочных материалов, а вместо применяемого ранее принципа трения использовался бы принцип колеса, принцип качения.

Указанный технический результат достигается за счет того, что в способе утончения проволок из металлов и сплавов, включающем протяжку проволоки с ее последовательным изгибом путем навивки на рядом расположенные вращающиеся вокруг своих осей керны и распрямление проволоки после каждого сгибания, диаметр проволоки регулируют количеством ее сгибаний и разгибаний вокруг кернов одного и того же или постепенно уменьшающихся диаметров, при этом керны устанавливают с обеспечением трения качения в стойках.

При этом устройство для утончения проволок из металлов и сплавов, содержащее керны, имеющие возможность вращения вокруг своих осей, и стойки для перемотки проволоки, снабжено стойками для установки кернов, при этом керны установлены в стойках с обеспечением трения качения и выполнены из твердых материалов.

В частном случае выполнения устройства используют керны, выполненные из закаленной стали.

Во втором частном случае для регулирования диаметра проволок в стойках последовательно устанавливают керны одного и того же диаметра или постепенно уменьшающихся диаметров.

В другом частном случае для предотвращения потери округлого сечения проволоки при ее утончении и превращения его в овальное керны устанавливают в стойках относительно друг друга под углами, величина которых тем меньше, чем точнее должно поддерживаться круглое сечение готовых проволок.

Новые представления о возможности использования нетрадиционного способа утончения проволок возникли в связи с анализом ошибочных представлений о механизме широко известного в электронной технике, светотехнике и других производствах процесса навивки спиралей, пружин и прочих подобных полуфабрикатов и изделий. В частности, при описании процессов спирализации вольфрамовых нитей на керн для изделий электронной техники и светотехники, специалисты исходили из ошибочных представлений о том, что при сгибании вокруг керна осевая линия проволоки остается неизменной, ее внешние слои растягиваются, а внутренние сжимаются [3]. Так, при спирализации нитей диаметром 45 микрометров на керн диаметром 80 микрометров по этой бытующей ранее геометрической модели подсчет по длинам дуг показывает следующие результаты. Самые внешние, удаленные от керна, слои должны растягиваться на 36%, а самые внутренние, прилегающие к поверхности керна, - сжиматься на 36% [3]. Простое сравнение указанной модели с физико-механическими свойствами проволоки подтверждает ее неправомочность. Ни первый, ни второй результат невозможен. Во-первых, при растяжении вольфрамовых проволок на разрывных машинах самое высокое относительное их удлинение при разрушении не превышает 3% [2], поэтому растяжение на 36% должно было бы приводить, как минимум, к появлению поверхностных глубоких поперечных трещин, которые по результатам растровых электронно-микроскопических исследований спиралей никогда не наблюдаются (см. фиг.1) [4]. Во-вторых, тем более и самые внутренние, прилегающие к керну, слои не могут сжиматься на 36%, поскольку коэффициент сжатия металлов пренебрежимо мал и для большинства из них не превышает величины (3-8)×10-7 [2]. Таким образом, в прежней модели специалисты исходили из представлений о деформации упругого изгиба, а не из представлений современной дислокационной теории деформации [5].

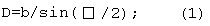

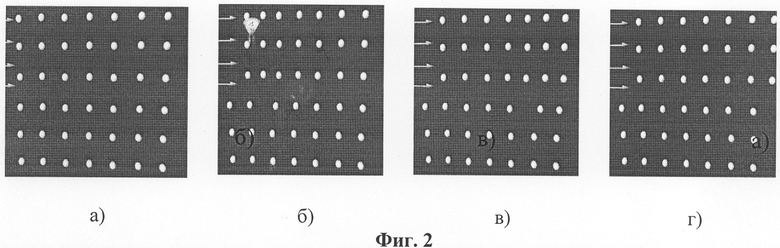

Противоречие просто объясняется с использованием современных представлений о протекающих при пластической деформации реакциях между винтовыми и краевыми компонентами линейных структурных дефектов кристаллической решетки - дислокации. Дислокация представляет собой незавершенный сдвиг одной части кристалла по отношению к другой его части по определенной плоскости, называемой плоскостью скольжения. На скриншотах компьютерной модели (см. фиг.2а, б, в, г) представлены отдельные этапы скольжения краевой дислокации. Сама динамика этого и некоторых других процессов, касающихся данного описания работы, представлены на прилагаемом лазерном носителе информации. В процессе эстафетного свободного перемещения по плоскости скольжения дислокация выходит на противоположный край с образованием элементарной ступеньки пластической деформации. На фиг.3а, б показано, как в результате действия напряжений (представленных стрелками на первом скриншоте) при движении дислокаций такой кристалл деформируется. Суммарное движение многих дефектов вдоль своих плоскостей скольжения приведет к пластической деформации всего кристалла. Краевая дислокация представляет собой лишнюю полуплоскость (фиг 3в), как бы вклиненную в верхнюю часть кристалла над плоскостью скольжения.

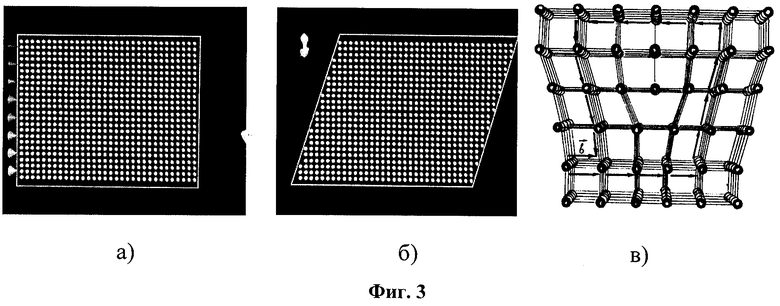

На фиг.4 представлены: атомистическая модель выделенного объема бездефектного кристалла (а) и упрощенные модели кристалла с наличием чисто винтовой (б) и смешанной (в) дислокаций. Фигуры 4б и в представлены в упрощенном виде, чтобы не усложнять восприятие излишними атомами и плоскостями. Приведенное на фиг.2 эстафетное перемещение краевой дислокации реализуется крайне редко при слабых и простых деформациях сдвига. При сложных видах деформации (кручение, изгиб) всегда образуются смешанные дислокации.

Чисто винтовая дислокация представляет собой полностью завершенный сдвиг по передней плоскости выделенного объема кристалла на одно межатомное расстояние, но незавершенный сдвиг внутрь этого объема, поэтому моделью винтовой дислокации может служить завинченная винтом плоскость вокруг некоторой линии, обозначенной в объеме кристалла пунктиром. Модель смешанной дислокации представляет собой незавершенный сдвиг в выделенном объеме кристалла в обоих направлениях (как по передней его части, так и внутрь объема). Если по передней части кристалла сверху осуществить незавершенный сдвиг на одно межатомное расстояние, то на каком-то расстоянии в ней окажется лишняя полуплоскость. Ее выход на поверхность кристалла будет моделировать краевую компоненту и обозначается некоторой жирной линией, перпендикулярной этой поверхности. В то же самое время незавершенный сдвиг внутрь выделенного объема в верхней части, как и прежде будет представлять собой чисто винтовую компоненту, выход на поверхность которой тоже моделирует жирная линия, перпендикулярная верхней поверхности. Видно, что чисто винтовая и чисто краевая компоненты одной и той же смешанной дислокационной линии ортогональны друг другу.

После этих несложных структурных объяснений достаточно просто устраняется высказанное выше противоречие между ошибочной геометрической моделью спирализации и физико-механическими свойствами навиваемой на керн нити.

Нет необходимости говорить о противоречащих теории и практическим наблюдениям невообразимо больших механических сжатиях внутренних (прилежащих к керну) слоев проволоки. Во всем объеме проволоки, начиная от соприкосновения ее поверхности с керном и кончая самыми внешними ее слоями, при ее навивании на керн в соответствии с фиг.4б, в образуются чисто винтовые компоненты. Каждая из винтовых компонент не вносит макроскопических изменений в объеме нити, но зато перпендикулярная ей каждая краевая компонента с образующейся при этом лишней полуплоскостью вносит изменение в удлинение внешней поверхности нити на одно межатомное расстояние. В процессе сгибания нити вокруг керна такие винтовые компоненты дислокаций образуются в различных по высоте объемах нити. Каждое такое образование винтовой компоненты сопровождается образованием лишней полуплоскости. Поэтому общее удлинение внешней поверхности нити будет равно параметру элементарной ячейки, умноженному на количество образующихся внутри объема проволоки лишних полуплоскостей.

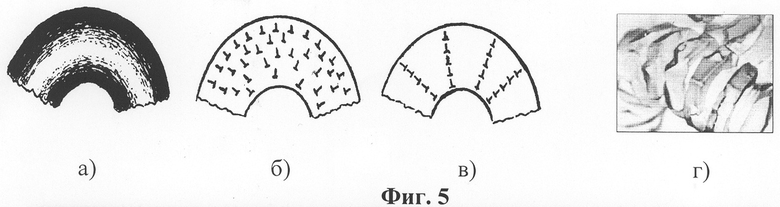

Здесь может возникнуть сомнение следующего порядка. Если для приведенного выше конкретного примера невозможно растяжение внешних слоев проволоки на 36%, то в соответствии с новой дислокационной моделью при отсутствии сжатия внутренних слоев проволоки удлинение ее внешних слоев должно было бы уже составлять не 36%, а вдвое большую величину. Все оказывается справедливым, если учесть, что в последнем предложении слово "растяжение" заменено словом "удлинение". Слово "растяжение" касалось в прежней модели упругого увеличения межатомных расстояний на невообразимо большие величины. Слово "удлинение" в нашей модели касается действительно имеющего место увеличения внешней длины проволоки по отношению к внутренней за счет преобразования каждой винтовой компоненты внутри объема проволоки в краевую компоненту с лишней полуплоскостью. На фигуре 5 приведены: общий вид части витка (а), дислокационные модели частей витков навитых спиралей до (б) и после отжига на закрепление формы (в), а также электронно-микроскопическая растровая фотография спирали лампы накаливания после продолжительной эксплуатации (г). По сечению проволоки (фиг.5, б) расположены одноименные дислокации с постепенно увеличивающимся с удалением от внутренней поверхности нити количеством. Это соответствует многим утверждениям из теории дислокаций [5-7]. При описании механизма деформации изгиба в ряде изданий по теории дислокаций [5-8] действительно подтверждается образование скоплений из одноименных дислокаций, однако упоминания о том, что они образуются за счет реакций преобразования винтовых компонентов в краевые, отсутствуют, видимо из-за их очевидности. Поскольку с практической точки зрения это важно, мы посчитали необходимым это особо подчеркнуть.

После высокотемпературного отжига рассеянные по объему нити одноименные дислокации перестраиваются с образованием устойчивых к внешним напряжениям полигональных дислокационных стенок (фиг.5, в). Процесс полигонизации [8] еще задолго до появления теории дислокаций использовался технологами радиоэлектронной и электроламповой промышленностей с целью закрепления формы навитых на керн спиралей электродов радиоламп и тел накала ламп накаливания [3].

Данные фигур 5б и в не дают возможность осуществить расчетные оценки удлинения внешних слоев нити по отношению к внутренним. Такая возможность предоставляется приведенными электронно-микроскопическими изображениями спирали после продолжительной эксплуатации ламп (фиг.5г). Видимая на растровых изображениях спиралей огранка ранее округлой нити образуется вследствие специфичности протекания процессов испарения монокристаллических предельно текстурированных нитей в результате обоснованной в [9] новой кинетической концепции испарения. Структура рекристаллизованных нитей такова, что плотноупакованные кристаллографические плоскости (110) симбатны их поверхности. Парциальные скорости испарения атомов, располагающихся в различных структурно-энергетических положениях, существенно зависят от количества их элементарных связей с поверхностью. В плотноупакованных атомногладких плоскостях типа (110) количество таких связей наибольшее, поэтому в процессе эксплуатации ламп они постепенно оголяются и на этом процессы испарения нити резко замедляются. Легко догадаться, что указанные на фиг.5в полигональные стенки находятся под изломами атомногладких кристаллографических плоскостей на фиг.5г и это дает ключ для дальнейших расчетных оценок. Таких изломов на внешней поверхности проработавших спиралей при данном соотношении диаметров нити и керна 7, поэтому угол разориентации полигонов  в этом случае составляет 128,6° для 7 стенок соответственно. Для зависимого от угла разориентации

в этом случае составляет 128,6° для 7 стенок соответственно. Для зависимого от угла разориентации  полигонов расстояния между дислокациями в стенке D теория [4] дает выражение:

полигонов расстояния между дислокациями в стенке D теория [4] дает выражение:

где b - вектор Бюргерса дислокации, равный для вольфрама параметру элементарной ячейки а=3,16×10-10 м.

Поскольку каждая краевая дислокация удлиняет внешнюю поверхность нити на одно межатомное расстояние, то, подсчитав через диаметр нити и расстояние между дислокациями в стенке количество таких дислокаций, можно оценить, насколько удлиняет внешнюю поверхность одна такая полигональная стенка. Для угла разориентации 128,6° (7 полигональных стенок) подобные оценки дают для общего удлинения внешней поверхности витка спирали по отношению к внутренней 283 микрометра.

Сравним приведенные выше оценки из дислокационной модели с геометрическими оценками по длинам дуг, при условии, что сжатие внутренних, прилегающих к керну, слоев проволоки отсутствует. Для диаметра керна 80 мкм длина окружности его сечения и длина внутренней (прилегающей к керну) части витка составляет величину 80×3,14=251,2 мкм, а длина внешней части витка - величину (80+45+45)×3,14=533,8 мкм. Поэтому полученное отсюда удлинение внешней части витка составляет величину, равную 533,8-251,2=282,6 мкм, что с точностью до десятых долей мкм совпадает с приведенными выше оценками для угла разориентации 128,6°.

Таким образом, расчетные оценки по дислокационной модели и по геометрической модели дают вполне удовлетворительное совпадение, и тем самым полностью подтверждают новую дислокационную модель спирализации [10].

В качестве промежуточного вывода уточним полученный по дислокационной модели спирализации результат. При огибании нитей вокруг керна внутренние слои в принципе не могут сжиматься на десятки процентов. Внешние же по отношению к керну не "растягиваются" на десятки процентов, а "удлиняются" за счет того, что образующиеся на различных расстояниях от поверхности керна по глубине нитей винтовые компоненты дислокаций образуют сопутствующие им краевые компоненты с экстраплоскостями, каждая из которых дает удлинение внешней поверхности нити по отношению к внутренней на одно межатомное расстояние.

В результате выполнения этой работы чисто случайно был затронут вопрос, становится ли все на свои прежние места при обратном разгибании предварительно закрученной вокруг керна нити. Деформация разгибания является обратной по знаку предваряющей ей деформации сгибания, поэтому вновь образующиеся при разгибании винтовые и краевые компоненты должны были бы характеризоваться противоположными знаками по сравнению с ранее образующимися дефектами. Их взаимная аннигиляция после следующих друг за другом операций сгибания и разгибания должна была бы привести к нулевому результату - нить после обратного разгибания должна была бы полностью восстанавливать свою первоначальную длину. Теоретический расчет пока невозможен, поэтому значительно проще и легче было проверить возникшие сомнения прямыми экспериментами. Ниже приводятся некоторые простые эксперименты на нитях различных металлов, показывающие, что нулевой результат всегда отсутствует, при следующих друг за другом операциях сгибания и разгибания нить всегда удлиняется. При постоянстве удельной плотности материала это удлинение должно приводить и к уменьшению диаметра нитей, подвергающихся таким несложным видам деформации. Прямые экспериментальные измерения подтверждают и этот результат.

ЭКСПЕРИМЕНТ 1. Проволока из оловянного припоя начального диаметра 1,5 миллиметра и начальной длины 27 см полностью навивалась на стальной керн диаметром 1,8 мм. После первой навивки и выпрямления ее длина увеличилась до 29 см. После последующих 5 навивок и разгибаний - до 37,4 см. Таким образом, после 6 последовательных операций навивок и выпрямлений ее относительное удлинение составило: ε=(37,4-27)/27=38,5%. Конечный диаметр (и расчетный, с учетом постоянства удельной плотности, и экспериментально измеренный) составил 1 мм. Относительное уменьшение диаметра за 6 последовательных операций, таким образом, составило Δd/d=(1,5-1,0)/1,5=33%.

ЭКСПЕРИМЕНТ 2. Та же проволока того же диаметра начальной длины 25 см полностью наматывалась на керн втрое меньшего диаметра - 0,6 мм. После второй намотки и выпрямления окончательная длина проволоки составила 35 см, а ее диаметр - 0,97 мм. Таким образом, при навивке на керн втрое меньшего диаметра подобное результату первого эксперимента утончение диаметра достигнуто уже не за 6 последовательных операций, а всего за 2.

ЭКСПЕРИМЕНТ 3. Медная проволока начального диаметра 1 мм и начальной длины 300 мм полностью навивалась на керн диаметром 4 мм. После третьего наматывания и выпрямления проволока разрушилась из-за критической степени деформации, получив длину 320 мм и диаметр 0,9 мм. Относительное удлинение при этом составило 6,7%, а относительное утончение диаметра - 10%.

ЭКСПЕРИМЕНТ 4. Проволока того же диаметра 1 мм и такой же начальной длины полностью наматывалась на керн меньшего диаметра 2 мм. После двух операций накрутки и распрямлений проволока разрушилась из-за критической степени деформации, получив длину 316 мм и окончательный диаметр 0,9 мм. Относительное удлинение составило 5,3%, а относительное утончение диаметра - 10%

ЭКСПЕРИМЕНТ 5. Медная проволока начального диаметра 0,6 мм и начальной длины 300 мм полностью наматывалась на керн диаметром 4 мм. После 6 последовательных наматываний и распрямлений длина проволоки увеличилась до 321 мм, а диаметр уменьшился до 0,5 мм. Таким образом, относительное удлинение проволоки при таких условиях эксперимента составило 7%, а относительное уменьшение диаметра - 16,7%.

ЭКСПЕРИМЕНТ 6. Медная проволока того же диаметра 0,6 мм и такой же начальной длины 300 мм полностью наматывалась на керн меньшего диаметра 2 мм. После 4 операций накруток и распрямления проволока разрушилась при окончательной длине 327 мм и диаметре 0,5 мм. Таким образом, относительное удлинение при таких условиях составило 9%, а относительное уменьшение диаметра - 16,7%.

ЭКСПЕРИМЕНТ 7. Медная проволока того же диаметра 0,6 мм и той же начальной длины 300 мм полностью наматывалась на более тонкий керн диаметром 0,6 мм. После 2 последовательных операций ее длина увеличилась до 321 мм и диаметр уменьшился до 0,5 мм. Относительное удлинение проволоки составило 10%, а относительное уменьшение диаметра - 7%.

ЭКСПЕРИМЕНТ 8. Медная проволока начального диаметра 0,4 мм и той же начальной длины 300 мм наматывалась полностью на керн диаметром 4 мм. После трех операций проволока удлинилась до 306 мм, относительное удлинение составило 5,7%, а диаметр при измерении с помощью штангенциркуля практически не изменился. До полного разрушения эксперимент не доводился ввиду очень малых степеней удлинения.

ЭКСПЕРИМЕНТ 9. Медная проволока начального диаметра 0,4 мм и той же начальной длины 300 мм наматывалась полностью на керн диаметром 0,6 мм. После первой операции ее длина увеличилась до 316 мм, после второй - до 350 мм, а после третьей - до 405 мм, после чего проволока разрушилась. Таким образом, после трех операций относительное удлинение составило 35,3%, а относительное уменьшение диаметра - 25%.

Рассчитанные из условия постоянства объема нити до и после навивания и измеренные диаметры совпадают с удовлетворительной точностью.

Из анализа приведенных экспериментальных результатов следует, что относительное удлинение проволок при описываемых операциях накрутки на керн и последующего выпрямления увеличивается при повышении степени деформации изгиба (при уменьшении диаметра керна), а диаметр проволоки становится тем меньшим, чем меньше диаметр керна.

Таким образом, из сопоставления устаревшей геометрической модели и новой дислокационной модели спирализации вольфрамовых нитей случайно выплыла новая упрощенная модель волочения проволок из металлов и сплавов с целью их утончения.

При предварительном сгибании и следующем разгибании нитей не происходит полная аннигиляция образующихся вначале и после таких операций дефектов противоположного знака. Если бы такая аннигиляция вообще не имела бы места, то после разгибания предварительно навинченных на керн проволок их длина по проведенным ранее оценкам должна была бы составлять величину, вдвое большую по сравнению с начальной длиной. Эксперимент не подтверждает такое предположение. Он не подтверждает и полной взаимной аннигиляции, после которой проволока после следующих друг за другом сгибаний и разгибаний должна была бы восстановить первоначальную длину. Очевидно, что в этом случае происходит только частичная аннигиляция образующихся дислокаций противоположного знака, поскольку проволока удлиняется, а ее диаметр - уменьшается после каждых следующих друг за другом операций на некоторую, но достаточно ощутимую величину.

Дислокационная модель такого утончения проволок подтверждается также и тем фактом (см. описанные выше эксперименты), что при сгибании проволоки на керн уменьшенного диаметра количество операций навивок и разгибаний для достижения одного и того же результата существенно уменьшается. Это прямо следует из анализа формулы 1 для расчета расстояния между дислокациями в полигональной стенке. Чем меньше диаметр керна, тем больше угол разориентации полигонов, и тем меньшим оказывается расстояние между отдельными дислокациями в полигональной стенке. В связи с этим резко для каждого конкретного диаметра нити увеличивается количество дислокаций в полигональных стенках, от которых прямо зависит получающееся удлинение проволоки при использовании нового метода ее утончения.

Технологическая схема следующего из рассматриваемого в настоящей работе краткого исследования по разработке нового нетрадиционного способа утончения проволок оказывается достаточно простой в исполнении. В предлагаемом способе керн не передвигается вдоль своей оси, а сам, оставаясь на одном и том же месте, вращается вокруг нее с помощью двух стоек и вмонтированных в них шарикоподшипников в процессе однократного (или многократного) сгибания вокруг него проволоки с последующим выпрямлением ее вновь в прямую нить. При этом нет необходимости применять сопротивляющиеся истиранию сверхтвердые материалы типа твердых сплавов или алмазов, поскольку при использовании принципа качения сводятся к минимуму эффекты трения проволоки и соприкасающихся с ней при качении материалов. Нет также необходимости применять и смазочные материалы, которые при эффекте качения (вместо трения) являются излишними.

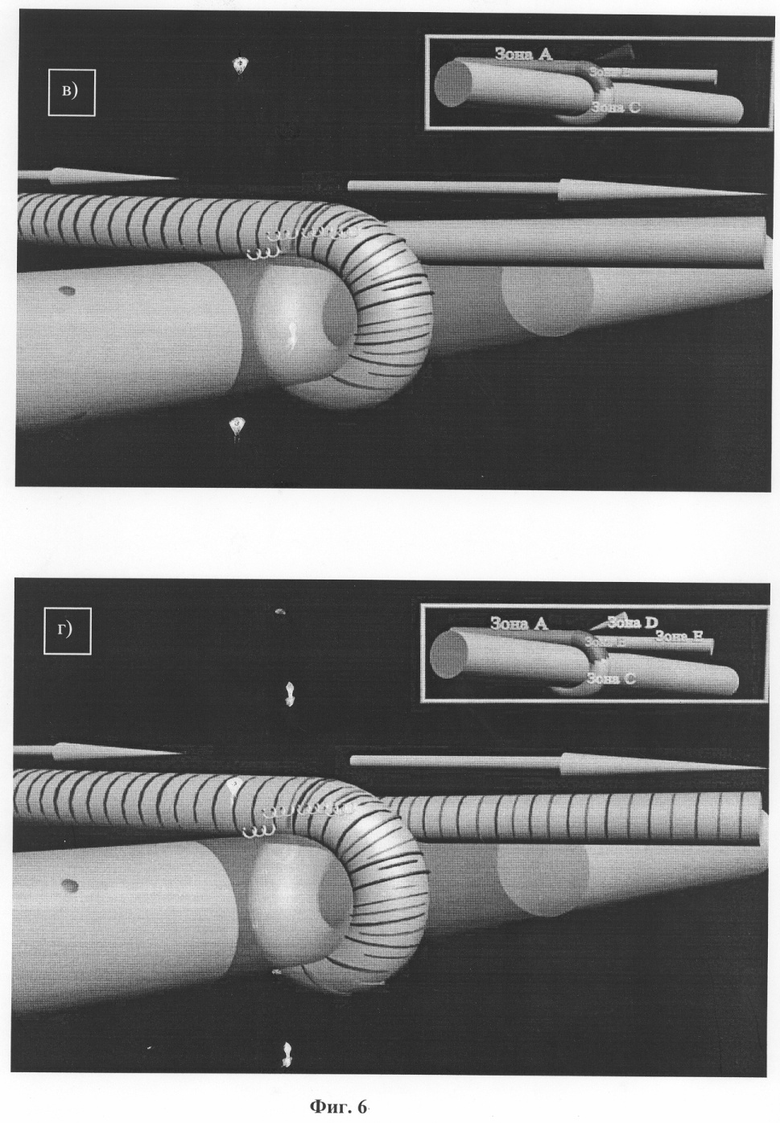

Атомистические механизмы внутренних процессов при утончении проволок новым способом сводятся к следующему и иллюстрируются приведенной выше фигурой 4б, в, а также скриншотами компьютерной действующей модели последовательных процессов при сгибании нити вокруг керна с последующим ее распрямлением (фиг.6а, б, в и г).

Сама действующая в динамике компьютерная модель представлена на сопровождающем лазерном носителе информации. Как и на фиг.4б, в, здесь (на фиг.6) на поверхности проволоки отмечены только те плоскости, которые наиболее отчетливо помогают понять сущность процесса. На поверхности проволоки до ее соприкосновения с вращающимся керном синим цветом отмечены атомные плоскости, перпендикулярные к ее оси. До соприкосновения с керном их количество и взаимное расстояние не изменяются, и это обозначает, что при этом никакого изменения в длине проволоки не наблюдается. На действующей в динамике компьютерной модели эта часть проволоки обозначена зоной А. В непродолжительный момент начала деформации изгиба проволоки вокруг керна в небольшой зоне В по излагаемым выше модельным представлениям (см. фиг.4б, в) происходит образование винтовых дислокаций на разных расстояниях от поверхности керна с сопутствующими полуплоскостями, обозначенными красными линиями. Цветовое различие деталей фигур можно наблюдать при использовании прилагаемого лазерного диска.

После завершения процесса деформации изгиба на огибающей поверхность керна проволоке те же изначально имеющиеся и отмеченные синим цветом плоскости продолжают двигаться вокруг керна вперемежку с вновь образовавшимися новыми полуплоскостями, обозначенными красным цветом, без существенных изменений. На действующей компьютерной модели этот процесс отмечен зоной С. При дальнейшем распрямлении проволоки при выходе ее из зоны С в зоне Д начинается непродолжительный процесс обратной по знаку пластической деформации с образованием обратных по знаку винтовых и краевых компонент дислокаций. Образующиеся при этом противоположные по знаку краевые компоненты достраивают ранее образующиеся в зоне А, в результате чего уже в зоне Е происходит удлинение нити и ее утончение.

Образование винтовых компонентов дислокаций на представленных на скриншотах фиг.6 символизируется спиральками, расположенными на различных высотах проволоки. Для удобства наблюдения за обратным витком навитой проволоки в той зоне, где осуществляется изгиб, керн в компьютерной действующей модели сделан прозрачным.

Уже после составления заявки в Интернете нам встретился "Указатель физических эффектов в изобретательстве" [11], в котором в разделе 2 "Деформация" подраздел 2.1.5 дается краткое изложение эффекта Пойнтинга, заключающегося в том, что при закручивании проволок "они не только закручиваются, но также упруго удлиняются и увеличиваются в объеме... Диаметр проволок при закручивании уменьшается...". В качестве практического применения эффекта указывается на А.С. 566456, где при демонтаже прессовых соединений для облегчения выпрессовки подшипников с вала, последний предварительно скручивают. При этом указывается на достаточно малую величину упругого удлинения и радиального сжатия проволок.

В отличие от описываемых в [11] малых величин упругого удлинения и радиального сжатия проволок, в нашем случае, как это можно видеть из приведенных результатов экспериментов, при использовании деформации изгиба с последующим разгибанием нитей, эффекты пластического удлинения и утончения проволок достаточно велики и достигают десятков процентов в зависимости от уровня пластичности исследуемых материалов, количества операций "изгиб - выпрямление", а также от соотношения диаметров проволоки и керна.

Такое различие результатов, по нашему мнению, обусловлено следующим обстоятельством. При деформации изгиба образующаяся после образования винтовой дислокации лишняя полуплоскость краевой дислокации "выстреливает" в сторону внешней поверхности нити и тем самым обеспечивает ее удлинение по сравнению с внутренней ее поверхностью, прилегающей к керну. В моменты разгибания такие полуплоскости образуются уже с противоположной стороны и "достраивают" ранее образующиеся полуплоскости, что и обеспечивает существенное удлинение нити и уменьшение ее сечения. При деформации кручения геометрия распределения образующихся винтовых и краевых компонент дислокаций по отношению к поверхности нитей, по-видимому, иная, что и дает в конечном итоге незначительное удлинение и незначительное уменьшение сечения нитей. Поэтому метод кручения не может применяться для эффективного волочения проволоки с целью утончения.

Именно это отличие позволяет использовать реакции взаимопревращения винтовых и краевых компонент при многократных последовательных операциях "изгиб-расправление" для достаточно эффективного и простого в исполнении утончения проволок с использованием принципа качения вместо трения.

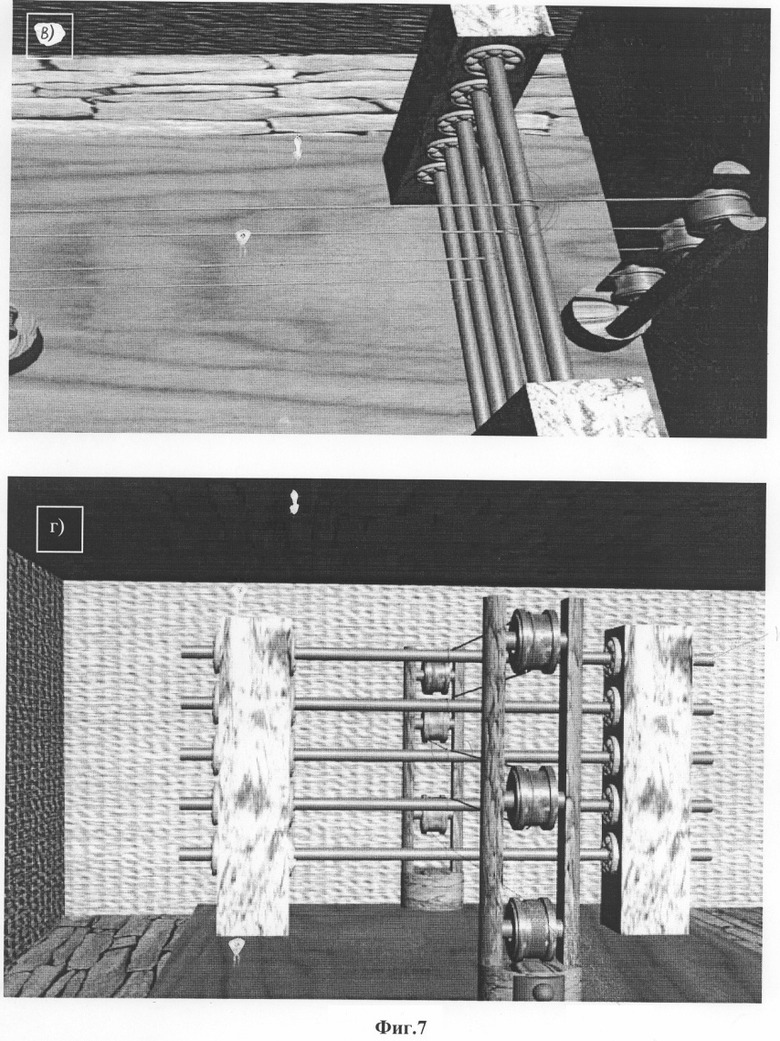

Устройство для осуществления нового способа утончения нитей, скриншоты компьютерной модели которого в действии представлены на фиг.7а, б, в, г, отличается от используемых до настоящего времени устройств двумя главными отличительными признаками.

Во-первых, устраняется сама необходимость применения многочисленных дорогостоящих фильер с утончающимися отверстиями для протяжки проволоки и изготовления другого сопутствующего оборудования.

Во-вторых, используемый ранее принцип трения заменен принципом качения, при котором протягиваемая при утончении проволока последовательно огибает вращающиеся вокруг собственной оси керны с одними и теми же или последовательно утончающимися диаметрами с дальнейшим ее обратным разгибанием в прямые нити.

Основным элементом устройства являются изолированные друг от друга стойки с вмонтированными в них шарикоподшипниками и вращающимися стальными кернами, с помощью которых осуществляется протягивание проволоки с последовательными операциями ее сгибания и выпрямления.

Модельная установка состоит из четырех вертикальных стоек. В двух из них расположены катушки, с помощью которых осуществляется перемотка проволоки, подлежащая к утончению. На каждой из них по три таких катушки. В двух других стойках с помощью шарикоподшипников горизонтально располагаются стальные керны, вокруг которых проволока обматывается в процессе перемотки. Таких кернов на модели 5. Это моделирует часто применяющиеся в промышленности станки многократного волочения. В металлургической промышленности, изготавливающей проволоки из тугоплавких металлов, к примеру, используются машины шестикратного волочения [3].

Действующая компьютерная модель установки и ее работа в динамическом процессе утончения нитей приведена в прилагаемом лазерном носителе информации. Количество стоек диктуется тем, в каких диапазонах диаметров требуется осуществлять процесс утончения нитей. При необходимости осуществлять утончение проволок в более широком диапазоне диаметров количество таких стоек должно увеличиваться. В то же время процессом утончения представляется возможным управлять и при использовании кернов различных диаметров. Следует обратить внимание на то, что при параллельном расположении кернов возможна постепенная потеря нитями круглого сечения с превращением его в овальное. Для устранения этого (нежелательного в ряде случаев) явления целесообразно керны располагать в пространстве перекрестным образом под определенным углом друг к другу, тем меньшим, чем более точно должна поддерживаться цилиндрическая поверхность утончающейся проволоки.

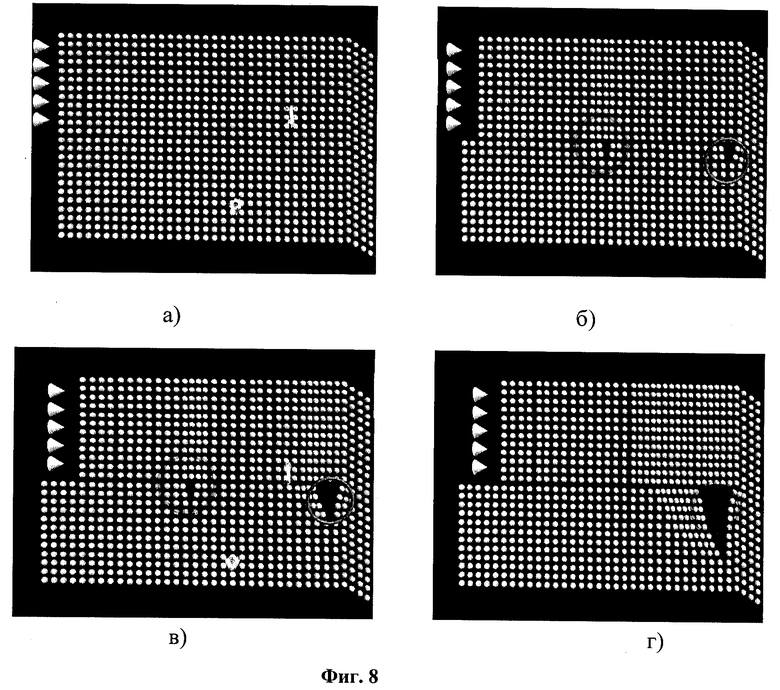

Технологические особенности осуществления нового способа. Всякая деформация поликристаллических материалов приводит к появлению и развитию внутренних перенапряжений. Они вызваны образованием упругих дислокационных скоплений, в которых напряжения лавинообразно нарастают в сторону головной дислокации, застопоренной перед препятствием (чаще всего - широкоугольной границей зерна). На следующей фиг.8а, б, в, г представлены скриншоты отдельных моментов компьютерной модели образования и роста трещины перед непреодолимым препятствием при непрерывном нарастании действующего внешнего напряжения.

В локальной зоне головной дислокации перед препятствием перенапряжения возрастают во столько раз, сколько отдельных дислокаций находится в упругом дислокационном скоплении. Если эти перенапряжения время от времени не уменьшать специальными приемами, дальнейшая деформация приводит к разрушению образцов за счет роста в области головной дислокации макроскопических трещин и разрушению проволоки. Приведенные выше экспериментальные исследования показывают, что проволока начинает обрываться при навивании на керн в тех случаях, когда используются керны самых малых диаметров. В дальнейшем, по мере нарастания с деформацией внутренних напряжений, как и при обычно применяющемся в настоящее время методе волочения через фильеры, проволоку либо отжигают, либо подвергают другим методам обработки, к которым можно отнести метод обработки импульсами электрического тока.

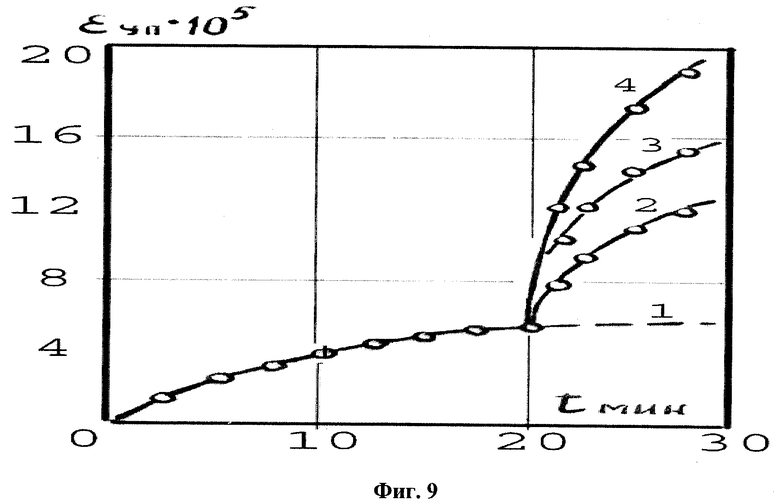

Механизм уменьшения внутренних напряжений при электроимпульсной обработке не связан с нагревом материала и иллюстрируется фигурой 9. При подаче на проволоку импульсов тока плотностью до 104-105 А/мм2 с длительностью импульсов в несколько десятков микросекунд и сравнительно большими временными интервалами между импульсами (десятые или сотые доли секунды) за счет теплоемкости материал не успевает разогреваться, что доказывается многими пирометрическими и термопарными исследованиями. При этом напряжения уменьшаются в связи с тем, что импульсы тока порождают в материале механические удары электродинамической природы, подобные тем, которые наблюдаются при ультразвуковой обработке.

Без дополнительной обработки импульсами тока кривые упругого последействия предварительно деформированных проволок, как развивающиеся последующие обратные по знаку деформации, постепенно нарастают со временем до наступления насыщения (кривая 1). При каждом очередном подключению к образцу на определенной стадии деформации последействия электроимпульсной обработки происходит скачек деформации, тем больший, чем выше амплитуда тока высокой плотности (кривые 2, 3, 4 для амплитуд тока 1,5×103, 6×103 и 2×104 А/мм2 соответственно). При дальнейших повышениях амплитуды тока в импульсах вплоть до 105-106 А/мм2 крутизна нарастания соответствующих кривых упругого последействия еще более увеличивается. Эти скачки деформации свидетельствуют о резком ускорении процессов уменьшения внутренних напряжений в образовавшихся после предварительной деформации образцов упругих дислокационных скоплениях. Эффекты воздействия ультразвуковой и электроимпульсной обработки опробованы на примере вольфрамовых проволок [12, 13] и позволяют существенно снижать (в десятки тысяч раз более ускоренно по сравнению с обычной релаксацией напряжений) уровень перенапряжений после критических степеней деформации.

Литература

1. А.А.Зворыкин, И.И.Осьмова, В.И.Чернышев, С.В.Шухардин, История техники. Изд. социально-экономической литературы. М.: 1962. - 772 с.

2. К.Агте, И.Вацек. Вольфрам и молибден. Изд. "Энергия", 1964. - 456 с.

3. Л.Г.Ульмишек. Производство электрических ламп накаливания. Изд. "Энергия", 1966. - 640 с.

4. B.C.Мордюк. Основы структурного материаловедения и специальные технологические процессы в электровакуумном производстве. Учебное пособие. Саранск. Изд. "Красный октябрь", 2001. - 88 с.

5. Ж.Фридель. Дислокации. Изд. "Мир", 1967. - 300 с.

6. Ван-Бюрен. Дефекты в кристаллах. ИЛ. 1962. - 672 с.

7. Дж.Хилт, И.Лоте. Теория дислокаций. М.: Атомиздат, 1972. - 600 с.

8. С.З.Бокштейн. Строение и свойства металлических сплавов. М.: изд. "Металлургия", 1971. - 496 с.

9. B.C.Мордюк, Б.Н.Мордюк. Новая кинетическая теория испарения. Металлофизика и новейшие технологии. Киев, т.26 (6), 2004. - С.703-712.

10. B.C.Мордюк, А.Н.Артеменко. Новая дислокационная теория спирализации вольфрамовых проволок. Сб. научн. тр. Всеросс. научно-техн. конф. "Проблемы и перспективы развития отечественной светотехники". Саранск, 2002. - С.112-118.

11. "Указатель физических эффектов в изобретательстве". Интернет, http://koapp.narod.ru, или msalimov@narod.ru.

12. B.C.Мордюк. Физические модели, структурные механизмы и методы замедления процессов старения материалов в источниках света. Автореф. дисс. докт. техн. наук. Москва, МЭИ, 1995. - 38 с.

13. В.В.Буряк. Новые методы обработки и неразрушающие методы контроля качества вольфрамовых проволок для ламп накаливания. Автореф. дисс. канд. техн. наук. Саранск, МГУ, 2003. - 19 с.

14. SU 710737 A, B 21 F 9/00, 25.01.1980. Устройство для непрерывного вытягивания изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ СВИНЦОВЫХ ЛАТУНЕЙ | 2007 |

|

RU2352682C2 |

| Биологический сосудистый протез с усиливающим внешним каркасом | 2019 |

|

RU2731317C1 |

| САМОВОССТАНАВЛИВАЮЩИЙСЯ СТЕНТ И ДОСТАВЛЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ЕГО ИМПЛАНТАЦИИ В СОСУДЫ И ПОЛЫЕ ОРГАНЫ | 1998 |

|

RU2121317C1 |

| ОЛОВЯННО-ЦИНКОВАЯ БРОНЗА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2006 |

|

RU2315124C2 |

| СПОСОБ АДДИТИВНОГО ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ С ФУНКЦИОНАЛЬНО-ГРАДИЕНТНОЙ СТРУКТУРОЙ | 2019 |

|

RU2721109C1 |

| УСТРОЙСТВО ДЛЯ ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОГО РЕСУРСА ПРИ НЕРАЗРУШАЮЩЕМ КОНТРОЛЕ; ОПРЕДЕЛЕНИЯ КРУПНЫХ ПОТЕНЦИАЛЬНО ОПАСНЫХ ДЕФЕКТОВ; ВЫЯВЛЕНИЯ ЗОН ХРУПКОГО РАЗРУШЕНИЯ; ОПРЕДЕЛЕНИЯ ИЗМЕНЕНИЯ ЗОН ФАЗОВОГО СОСТАВА. | 2012 |

|

RU2511074C2 |

| СПОСОБ ПОВЫШЕНИЯ РЕГЕНЕРАЦИОННОГО ПОТЕНЦИАЛА ИМПЛАНТАТОВ ДЛЯ ВОССТАНОВИТЕЛЬНОЙ ХИРУРГИИ СОЕДИНИТЕЛЬНОЙ ТКАНИ | 2014 |

|

RU2561830C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ФИТОКЛИМАТА В АГРОФИТОЦЕНОЗАХ ПРИ КАПЕЛЬНОМ ОРОШЕНИИ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2464776C2 |

| СРЕДСТВО, ОБЛАДАЮЩЕЕ ИММУНОТРОПНОЙ АКТИВНОСТЬЮ | 2009 |

|

RU2406524C1 |

| СПОСОБ ОЦЕНКИ ФУНКЦИОНАЛЬНОГО СОСТОЯНИЯ КОЛЛАГЕНОСОДЕРЖАЩЕЙ ТКАНИ | 2013 |

|

RU2572299C2 |

Изобретения относятся к области обработки металлов давлением и могут быть использованы в различных отраслях машиностроения. Способ утончения проволок из металлов и сплавов включает протяжку проволоки с ее последовательным изгибом путем навивки на рядом расположенные вращающиеся вокруг своих осей керны и распрямление проволоки после каждого сгибания. Диаметр проволоки регулируют количеством ее сгибаний и разгибаний вокруг кернов одного и того же или постепенно уменьшающихся диаметров, при этом керны устанавливают с обеспечением трения качения в стойках. Устройство для утончения проволок из металлов и сплавов содержит керны, имеющие возможность вращения вокруг своих осей, и стойки для перемотки проволоки. При этом устройство снабжено стойками для установки кернов, а керны установлены в стойках с обеспечением трения качения и выполнены из твердых материалов. Достигается возможность осуществления утончения без использования дорогостоящих алмазных и твердосплавных фильер и различных смазочных материалов, а также применение принципа качения вместо принципа трения. 2 н. и 3 з.п. ф-лы, 9 ил.

| Устройство для непрерывного вытягивания изделий | 1977 |

|

SU710737A1 |

| Станок для растяжения арматурной проволоки | 1950 |

|

SU89036A1 |

| Инструмент для волочения полосовых профилей | 1972 |

|

SU500846A1 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМИРОВАНИЯ ЗАГОТОВКИ | 1999 |

|

RU2217254C2 |

| US 3871205 А, 18.03.1975 | |||

| 2007 |

|

RU2453690C2 | |

| БРАБЕЦА В.И | |||

| Проволока из тяжелых цветных металлов и сплавов | |||

| Справочник, Москва, Металлургия, 1984 г., с.256, 260. | |||

Авторы

Даты

2007-02-27—Публикация

2004-10-08—Подача