Изобретение относится к области машиностроения, а именно к созданию преобразователя ржавчины для химической обработки поверхности металла, предотвращающего коррозию металла и предназначенного для подготовки поверхности металла к нанесению лакокрасочных и других покрытий без предварительного удаления продуктов коррозии. Кроме того, предложенный преобразователь коррозии может быть использован для обработки изделий из черных металлов, в том числе эксплуатирующихся в условиях морского климата, в машиностроении, на транспорте и т.д. Преобразователь ржавчины может быть также использован для обработки сварных швов и поверхностей металла, покрытых окалиной, нефте- и газовых трубопроводов.

Известен преобразователь ржавчины, содержащий ортофосфорную кислоту, калий железисто-синеродистый (желтую кровяную соль), алюминий азотнокислый и воду (см. патент РФ №2205896, МПК С 23 С 22/20, 2003 г.).

Однако известный преобразователь ржавчины при своем использовании имеет следующие недостатки:

- недостаточная долговечность образованной на поверхности металла после обработки преобразователем ржавчины защитной пленки, предотвращающей дальнейшее развитие коррозии,

- необходимость повторной обработки участков коррозии на поверхности металла,

- недостаточное качество образованной защитной пленки, служащей грунтом для последующего нанесения лакокрасочных покрытий,

- длительность процесса обработки поверхности металла преобразователем ржавчины.

Задача изобретения - создание преобразователя ржавчины.

Техническим результатом при использовании предложенного преобразователя ржавчины является образование на поверхности металла после ее обработки преобразователем ржавчины долговечной защитной пленки, предотвращающей дальнейшее развитие коррозии, образование защитной пленки, служащей грунтом для последующего нанесения лакокрасочных покрытий, дополнительная защита поверхности металла от коррозии за счет возникающего между образовавшейся пленкой и основным металлом протекторного эффекта, а также ускорение процесса обработки изделий.

Технический результат достигается сочетанием компонентов предложенного преобразователя ржавчины, использованием в его составе фторуглеродного соединения типа «ионная пара» предложенной общей формулы, а также количественным соотношением входящих в преобразователь компонентов.

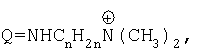

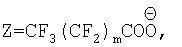

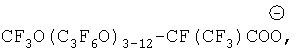

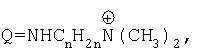

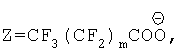

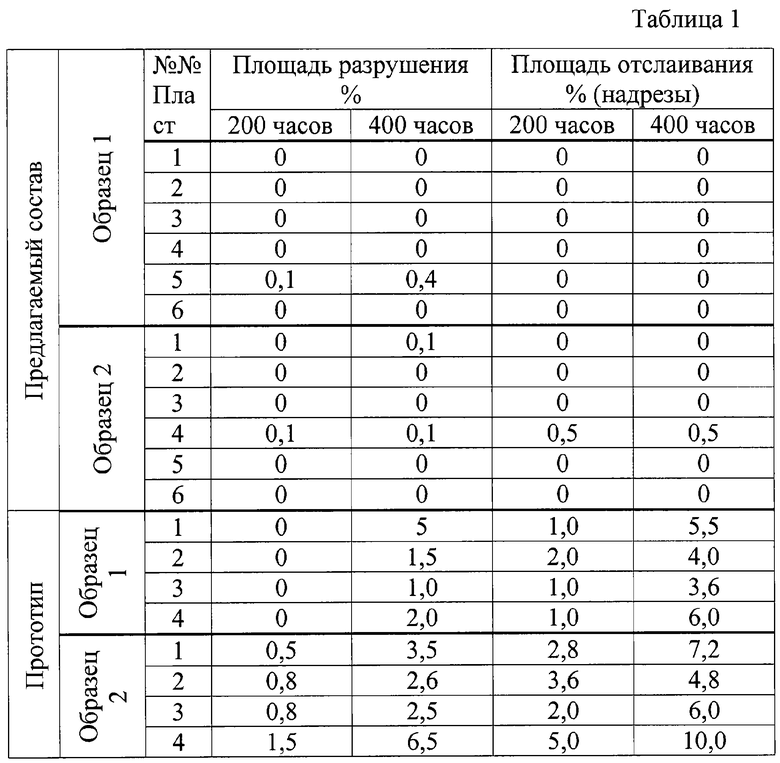

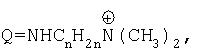

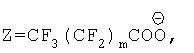

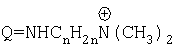

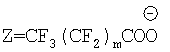

Предложенный преобразователь ржавчины содержит ортофосфорную кислоту, калий железисто-синеродистый (желтую кровяную соль), алюминий азотнокислый и воду, а также дополнительно содержит цинк азотнокислый и фторуглеродное соединение типа "ионная пара" общей формулы:

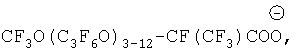

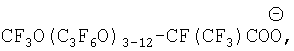

где RF=С6F13СО-, C8F17CO-, CF3О(С3F6О)3-12-CF(CF3)СО-;

при n=2, 3, 4;

при m=0-7;

или

при следующем количественном содержании компонентов, мас.%:

Среди существенных признаков, характеризующих предложенный преобразователь ржавчины, отличительными являются:

- введение в состав преобразователя ржавчины цинка азотнокислого,

- введение в состав преобразователя ржавчины фторуглеродного соединения типа "ионная пара" общей формулы:

где RF=C6F13CO-, C8F17CO-, CF3О(С3F6О)3-12-CF(CF3)СО-;

при n=2, 3, 4;

при m=0-7;

или

- количественное содержание компонентов, мас.%:

Экспериментальные исследования металлических поверхностей, обработанных предложенным преобразователем ржавчины, а затем и натурные испытания штатных комплектов, показали его высокую эффективность. Было установлено, что предложенный преобразователь ржавчины обладает низким поверхностным натяжением (22 mH/м), что позволило существенно ускорить процесс обработки металлических поверхностей за счет более легкого и быстрого проникновения преобразователя ржавчины в поверхностные микротрещины и на глубину слоя ржавчины более 100 мкм. При этом в процессе обработки металлической поверхности исключаются остаточные центры коррозии, например, в микротрещинах и шероховатостях поверхности. Одновременно было установлено, что на поверхности металла образуется качественная пленка, что приводит к повышению надежности защиты металла от коррозии и к повышению долговечности.

Предложенный преобразователь ржавчины получают путем растворения в воде входящих в него компонентов при механическом перемешивании и температуре 20-30°С. При этом используют стандартные компоненты, выпускаемые промышленностью: ортофосфорная кислота по ГОСТ - 6552-80, алюминий азотнокислый (9-водный) по ГОСТ - 3757-75, цинк азотнокислый по ГОСТ - 5106-77, калий железисто-синеродистый по ГОСТ 6816-79 и вода дистиллированная по ГОСТ 6709-72.

Предложенный преобразователь ржавчины наносят на подлежащую обработке металлическую поверхность без предварительного устранения с нее продуктов коррозии любым известным способом (распылением, кистью или тампоном), сушат при температуре 20-30°С в течение 1-4 часов, а лакокрасочное покрытие наносят в зависимости от толщины слоя ржавчины или окалины через 12-18 часов после окончания сушки.

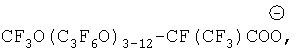

В таблице 1 представлены характеристики площади разрушения и площади отслаивания покрытия после обработки металлических образцов составами предложенного и известного преобразователей ржавчины по результатам сравнительных испытаний.

Были использованы следующие составы предложенного преобразователя ржавчины.

Состав №1: ортофосфорная кислота (85%) в количестве 65 мас.%, алюминий азотнокислый (9-водный) в количестве 2,0 мас.%, цинк азотнокислый (6-водный) в количестве 1,5 мас.%, калий железисто-синеродистый (желтая кровяная соль) в количестве 3,0 мас.%, фторуглеродное соединение («ионная пара») RF=C8F17CO-, Q=NHC3Н6N(СН3)2 и Z=CF3(CF2)3СОО в количестве 0,01 мас.%, вода - остальное до 100%.

Состав №2: ортофосфорная кислота (85%) в количестве 45 мас.%, алюминий азотнокислый (9-водный) в количестве 3,0 мас.%, цинк азотнокислый (6-водный) в количестве 0,5 мас.%, калий железисто-синеродистый (желтая кровяная соль) в количестве 4,0 мас.%, фторсодержащее соединение («ионная пара») RF=С6F13СО-, Q=NHC2Н4N(СН3)2 и Z=CF3О(С3F6О)6-CF(CF3)СОО в количестве 0,01 мас.%, вода - остальное до 100%.

Контроль прочности и коррозионной стойкости покрытия был проведен в соответствии с ГОСТ 15140-78 методом решетчатых надрезов в условиях, имитирующих жаркий морской климат. В каждой из двух серий испытаний каждым из приведенных выше составов предложенного преобразователя ржавчины были обработаны 12 пластин размером 70×150×1,5 мм, изготовленные из стали ст-20 согласно ГОСТ 16523-70. Слой ржавчины на пластинах составлял 50-90 мкм. После обработки предложенным преобразователем ржавчины и преобразователем ржавчины - прототипом стальные пластины были помещены в емкость над парами 3%-го водного хлористого натрия при температуре 80±5°С. Образцы выдерживались в течение 400 часов. Через 200 и 400 часов проводились замеры площади разрушения покрытия. Результаты замеров приведены в таблице 1.

Технология изготовления компонентов предложенного преобразователя ржавчины является стандартной, не требует использования специфического технологического оборудования и включает в себя процессы смешения исходных компонентов преобразователя и нанесение его на твердую металлическую поверхность.

Таким образом, предложенный преобразователь ржавчины обладает преимуществами по сравнению с известным преобразователем того же назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2005 |

|

RU2299267C1 |

| ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 2001 |

|

RU2205896C1 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ПОДВОДНЫХ ПОВЕРХНОСТЕЙ ПЛАВУЧИХ СРЕДСТВ И ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ | 2002 |

|

RU2207291C1 |

| СОСТАВ ДЛЯ ЗАЩИТЫ ПОДВОДНЫХ ПОВЕРХНОСТЕЙ ПЛАВУЧИХ СРЕДСТВ И ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ ОТ БИОЛОГИЧЕСКОГО ОБРАСТАНИЯ | 2005 |

|

RU2318696C2 |

| КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1997 |

|

RU2120495C1 |

| ПРЕОБРАЗОВАТЕЛЬ ПОВЕРХНОСТИ МЕТАЛЛА | 2008 |

|

RU2371517C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ ПРОДУКТОВ КОРРОЗИИ И ОБЕЗЖИРИВАНИЯ МЕТАЛЛОВ | 1992 |

|

RU2027794C1 |

| СПОСОБ ПОДГОТОВКИ ВЫСОКОПРОЧНЫХ МЕТИЗОВ ДЛЯ МОНТАЖА КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ И ИНГИБИРУЮЩИЙ СОСТАВ ДЛЯ ИХ ОБРАБОТКИ | 2007 |

|

RU2354748C2 |

| ГРУНТ-ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 2008 |

|

RU2391367C2 |

| СПОСОБ ФОСФАТИРОВАНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ ПОВЕРХНОСТЕЙ С РЖАВЧИНОЙ | 2004 |

|

RU2261938C1 |

Изобретение относится к области машиностроения и предназначено для химической обработки поверхности металла, предотвращения коррозии металла, подготовки поверхности металла к нанесению лакокрасочных и других покрытий без предварительного удаления продуктов коррозии, также может быть использовано для обработки изделий из черных металлов, эксплуатирующихся в условиях морского климата, в машиностроении, на транспорте и для обработки сварных швов и поверхностей металла, покрытых окалиной, нефте- и газовых трубопроводов. Преобразователь ржавчины содержит, мас.%: ортофосфорную кислоту (85%) 45-65, калий железисто-синеродистый - желтую кровяную соль 3,0-4,0, алюминий азотнокислый 2,0-3,0, цинк азотнокислый 0,5-1,5 и фторуглеродное соединение 0,01-0,1 - общей формулы:

где RF=С6F13СО-, C8F17CO-, CF3О(С3F6О)3-12-CF(CF3)СО-,

при n=2, 3, 4,

при m=0-7,

или

и воду до 100%. Технический результат: образование на поверхности обработанного металла долговечной защитной пленки, предотвращающей дальнейшее развитие коррозии, образование защитной пленки, служащей грунтом для последующего нанесения лакокрасочных покрытий, дополнительная защита поверхности металла от коррозии за счет возникающего между пленкой и основным металлом протекторного эффекта, ускорение процесса обработки изделий. 1 табл.

Преобразователь ржавчины, содержащий ортофосфорную кислоту, калий железисто-синеродистый - желтую кровяную соль, алюминий азотнокислый и воду, отличающийся тем, что он дополнительно содержит цинк азотнокислый и фторуглеродное соединение общей формулы

где RF=С6F13СО-, C8F17CO-, CF3О(С3F6О)3-12-CF(CF3)СО-;

при n=2, 3, 4;

при n=2, 3, 4;

при m=0-7 или

при m=0-7 или

при следующем количественном содержании компонентов, мас.%:

| ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 2001 |

|

RU2205896C1 |

| КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1997 |

|

RU2120495C1 |

| US 4381249, 26.04.1983. | |||

Авторы

Даты

2007-03-10—Публикация

2005-07-29—Подача