Предлагаемое изобретение относится к лакокрасочным материалам, а именно к грунтам-преобразователям ржавчины, предотвращающим коррозию металла и предназначенным для подготовки поверхности металла к нанесению лакокрасочных покрытий без предварительного удаления продуктов коррозии.

Изобретение может быть использовано в различных отраслях промышленности, в строительстве, на транспорте, преимущественна обработка грунтом-преобразователем крупногабаритных конструкций из низкоуглеродистых сталей: мостов, опор линий электропередач, наружных и внутренних поверхностей вагонов, предназначенных для транспортировки агрессивных веществ, в частности минеральных удобрений в условиях умеренно-холодного и влажного климата.

Известна композиция (Патент РФ №2120495, МПК С23С 22/13, заявл. 1997.03.17, опубл. 1998.10.20) для обработки металлической поверхности без предварительного удаления продуктов коррозии, включающая, мас.%: ортофосфорную кислоту (80%-ную) 50,0-60,0, нитрат цинка 2,5-3,0, калий железистосинеродистый 3,0-4,0, фторуглеродное соединение 0,3-0,6, воду остальное. Признаком, общим с заявляемым грунтом-преобразователем ржавчины, является наличие в известном составе ортофосфорной кислоты и калия железистосинеродистого в качестве компонентов, преобразующих продукты коррозии. Обработка поверхности металла известным составом так же, как и заявляемым грунтом-преобразователем ржавчины, предотвращает коррозию металла и создает на его поверхности антикоррозионное покрытие, служащее грунтом для нанесения лакокрасочных материалов.

Недостатком данного состава является содержание большого количества ортофосфорной кислоты, которая реагирует не только с окислами железа, но и с самим металлом. При этом образуется водород, часть которого в атомарной форме окклюдируется металлом, а затем десорбируется в виде газа, вызывающего отслаивание покрытия. В состав также входит большое количество воды, которая может остаться под защитной пленкой и вызвать коррозию металла. Из-за большого количества воды, входящего в состав преобразователя ржавчины, он применим для обработки поверхности металла только при плюсовой температуре 18-23°С.

Известен также состав, используемый в качестве грунта-преобразователя ржавчины Э-ВА-01 ГИСИ (ТУ 81-05121-78 «Грунт-преобразователь Э-ВА-01 ГИСИ»; Войтович В.А., в кн. И.Л.Розенфельд и др. Защита металлов от коррозии лакокрасочными покрытиями. - М.: Химия, 1987, с.164), представляющий собой грубодисперсную поливинилацетатную пластифицированную дисперсию с добавкой ортофосфорной кислоты, калия железосинеродистого, калий железистосинеродистый ОП-10 или ОП-7, этилсиликата - 40 и воды. Он предназначен для обработки поверхности металла без предварительного удаления продуктов коррозии. Признаком, общим с заявляемым грунтом-преобразователем ржавчины, является наличие в известном составе ортофосфорной кислоты и калия железистосинеродистого в качестве компонентов, преобразующих продукты коррозии.

Недостатками данного состава являются низкая водостойкость, атмосферостойкость и прочность грунтовочного покрытия, причем барьерный эффект пленки грунта по отношению к воде и водным растворам агрессивных веществ невелик.

Целью изобретения является получение композиции грунта-преобразователя ржавчины с оптимальной вязкостью, розливом, ускоренным временем высыхания покрытий, образование на поверхности металла защитной пленки, предотвращающей дальнейшее развитие коррозии металла, а также улучшение физико-механических характеристик покрытий и повышение коррозионной стойкости обрабатываемых изделий в указанных агрессивных средах.

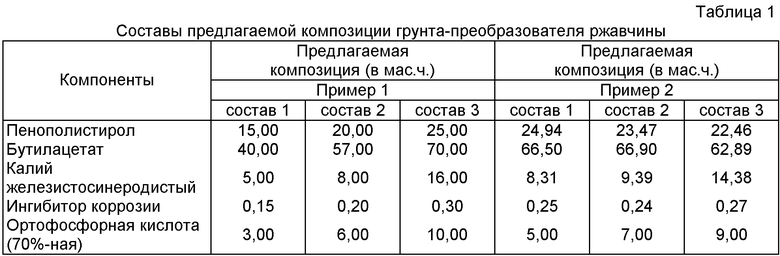

Это достигается тем, что в состав грунта-преобразователя ржавчины, включающего полимерное связующее, растворитель, калий железистосинеродистый, ортофосфорную кислоту, вводят в качестве полимерного связующего - пенополистирол, рстворителя - бутилацетат и ингибитор коррозии - азимидобензол, при следующем соотношении компонентов, мас.ч:

В заявляемом грунте-преобразователе ржавчины используют стандартные компоненты, выпускаемые промышленностью: пенополистирол марок ПС-1,2,4 (для получения пенополистиролов берут механические смеси эмульсионного полистирола и соединений, разлагающихся при повышенной температуре с выделением газообразных продуктов) или марки ПС-Б, получаемый в процессе суспензионной (бисерной) полимеризации стирола, содержащего растворенный в нем жидкий газообразователь изопентан, или изделия из пенополистирола, непригодные для дальнейшей эксплуатации, бутилацетат технический марки А ГОСТ 8981-78, калий железистосинеродистый ГОСТ 6816-79, ортофосфорную кислоту 70%-ную техническую, улучшенную ТУ 2142-002-00209450-96 и азимидобензол «ч» C6H5N3 ТУ 6-09-1291-75.

Применяемый в качестве ингибитора коррозии азимидобензол, мол.м. 119,13, представляет собой бесцветное кристаллическое вещество, имеющее температуру плавления 96-98,5°С; хорошо растворимый в спирте, бензоле и практически нерастворимый в воде.

Ранее азимидобензол в качестве ингибитора коррозии не применялся; используется в аналитической химии для выделения Cd и Ni, как реагент для гравиметрического определения Ag(I), Cu(II), Zn(II), Os(VIII) и титриметрического определения Ag(I); антивуалирующее вещество в фотографии (Химическая энциклопедия: В 5 т.: т.1: А-Дарзана/Ред. кол.: Кнунянц И.Л. и др. - М.: Сов. энцикл., 1988, с.529).

Совместное присутствие каждого из указанных компонентов в определенном соотношении в заявляемой композиции грунта-преобразователя обеспечивает высокую адгезионно-когезионную прочность покрытий и коррозионную стойкость обрабатываемых изделий, а также может служить как самостоятельным защитным покрытием металла на межоперационный период, на срок, зависящий от степени агрессивности среды, так и грунтовочным покрытием, хорошо сочетающимся с другими лакокрасочными материалами, например эмалями типа МЛ, ПФ, НЦ, БТ.

При реакции ионов двухвалентного железа с ортофосфорной кислотой образуются кислые фосфаты железа. Калий железистосинеродистый, реагируя с ними, превращает их в нерастворимое соединение «берлинскую лазурь», покрывающую основную часть поверхности металла. Органическая добавка влияет на параметры пассивации металла, повышает адгезионную прочность пленки к подложке и тем самым улучшает ее защитные свойства, а правильно подобранный растворитель позволяет достичь оптимальных результатов в области адгезионно-прочностных характеристик покрытий к подложке и получить грунт-преобразователь оптимальной консистенции.

При содержании в композиции бутилацетата менее 40 мас.ч. увеличивается вязкость раствора, пленка теряет свою эластичность и затрудняется равномерное нанесение грунта на поверхность металла.

При содержании бутилацетата более 70 мас.ч. наблюдается растекание грунта-преобразователя при нанесении на ржавую поверхность.

При уменьшении содержания пенополистирола менее 15 мас.ч. уменьшается рабочая вязкость композиции и укрывистость, происходит утончение полимерной пленки на обработанной поверхности, что вызывает проникновение воды и других агрессивных соединений к металлической подложке.

Увеличение содержания пенополистирола более 25 мас.ч. делает композицию жесткой и вязкой.

Содержание в композиции калия железистосинеродистого менее 5 мас.ч. приводит к ослаблению преобразующей способности грунта-преобразователя ржавчины и снижению укрывистости.

Увеличение содержания в композиции калия железистосинеродистого более 16 мас.ч. делает покрытие не эластичным, вязким и приводит к вымыванию непрореагировавшего калия железистосинеродистого из полимерной пленки, образуя в ней поры.

При содержании в продукте ортофосфорной кислоты менее 3 мас.ч. резко ослабевается его преобразующая способность.

Увеличение концентрации ортофосфорной кислоты выше 10 мас.ч. приводит к разжижению композиции и может вызвать возникновение повторной коррозии металла под покрытием.

При уменьшении концентрации азимидобензола в композиции менее 0,15 мас.ч. он теряет свою ингибирующую способность при данном соотношении компонентов и снижается адгезия пленки грунта к подложке.

Увеличение содержания ингибитора коррозии более 0,3 мас.ч. ведет к перерасходу реактива.

Технология приготовления грунта-преобразователя ржавчины

1. Приготовление основы грунта-преобразователя.

Приготовление основы грунта-преобразователя производят путем растворения пенополистирола и азимидобензола в бутилацетате при постоянном перемешивании в течение 30-40 минут при температуре 18-24°С. Азимидобензол полностью растворяется в бутилацетате, но его можно отдельно растворить в небольшом количестве бутилацетата и ввести в основу.

2. Приготовление грунта-преобразователя.

Предварительно растертый в ступке или лабораторной мельнице и просеянный через сито с диаметром отверстий 0,125 мм калий железистосинеродистый добавляют к основе грунта-преобразователя и загружают в диспергатор, представляющий собой шаровую мельницу с коэффициентом заполнения шарами 45 об.% и перемешивают до образования однородной массы белого или серого цвета.

Пример 1

1. Приготовление основы грунта-преобразователя.

Растворяют 15 мас.ч. пенополистирола и 0,15 мас.ч. азимидобензола в 40 мас.ч. бутилацетата при постоянном перемешивании в течение 30-40 минут при температуре 18-24°С.

2. Приготовление грунта-преобразователя.

Предварительно растертый в ступке или лабораторной мельнице и просеянный через сито с диаметром отверстий 0,125 мм калий железистосинеродистый 5 мас.ч. добавляют к 55,15 мас.ч. основы грунта-преобразователя и загружают в диспергатор, перемешивают до образования однородной массы белого или серого цвета. Полученный грунт-преобразователь выгружают из диспергатора и в него приливают небольшими порциями при непрерывном ручном или механическом перемешивании 3 мас.ч. 70%-ной ортофосфорной кислоты. Технология приготовления аналогична для всех составов примера 1, табл.1.

Использовать грунт-преобразователь необходимо не ранее чем через 30 мин после введения ортофосфорной кислоты для стабилизации состава. Срок хранения грунта-преобразователя ржавчины, приготовленного по примеру 1, не более 24 ч.

Пример 2

Для длительного хранения грунт-преобразователь готовят в виде двухкомпонентной системы: основа и кислотный разбавитель упакованы в разные тары. В этом случае 70%-ную ортофосфорную кислоту вводят в основу непосредственно перед применением и полученный грунт-преобразователь используют в течение 24 ч. Растворяют 24,94 мас.ч. пенополистирола и 0,25 мас.ч. азимидобензола в 66,50 мас.ч. бутилацетата при постоянном перемешивании в течение 30-40 минут при температуре 18-24°С. Далее вводят 8,31 мас.ч. калия железистосинеродистого, предварительно растертого в ступке или лабораторной мельнице и просеянного через сито с диаметром отверстий 0,125 мм. Затем 100 мас.ч. полученной основы загружают в диспергатор и перемешивают до образования однородной массы белого или серого цвета. Перед использованием в основу грунта-преобразователя при непрерывном ручном или механическом перемешивании вводят 70%-ную ортофосфорную кислоту в соотношении 100:5 (мас.ч.) для состава 1. Технология приготовления грунта-преобразователя ржавчины в виде двухупаковочной системы аналогична для всех составов примера 2, табл.1.

Использовать готовый грунт-преобразователь необходимо не ранее чем через 30 мин после введения ортофосфорной кислоты для стабилизации состава. Готовый грунт-преобразователь можно наносить на поверхность, покрытую прочносцепленными с металлом продуктами коррозии толщиной не более 100 мкм.

Для сравнительных испытаний используют известную композицию (прототип) и предлагаемую композицию грунта-преобразователя ржавчины.

При подготовке образцов для испытаний используют образцы из прокорродировавшей стали Ст.3 толщиной 0,8-0,9 мм, размером 70×150 мм. Толщина продуктов коррозии на пластинах не превышает 100 мкм и колеблется от 50-90 мкм. Перед нанесением грунта-преобразователя ржавчины пластины очищают от рыхлой пластовой ржавчины, плохо сцепленной с поверхностью металла, с помощью металлической щетки, при наличии масляных загрязнений обезжиривают ацетоном.

Качество композиции грунта-преобразователя оценивают по розливу, времени практического высыхания и вязкости (табл.2).

На вискозиметре ВЗ-4 определяют условную вязкость при 20°С приготовленного грунта-преобразователя ржавчины. Далее грунт-преобразователь ржавчины наносят на подготовленные образцы кистью, тампоном, пульверизатором или безвоздушным распылением в зависимости от площади окрасочных работ. Покрытие наносят в два слоя. Перед нанесением второго слоя определяют толщину однослойного покрытия на электронном толщиномере КОНСТАНТА-К5, точность измерений 0,001 мм. В табл.2 приведены средние значения толщин пленок на основании восьми измерений для каждого покрытия. При нанесении каждого слоя определяют время практического высыхания покрытия до степени 3 при 20°С. Розлив грунта-преобразователя оценивают визуально по времени, через которое исчезают штрихи при нанесении грунта кистью. Розлив удовлетворительный, если штрихи исчезают через 20 мин после нанесения, и хороший, если штрихи исчезают менее чем через 10 мин после нанесения покрытия. После выдержки образцов с покрытиями в течение 48 ч их испытывают.

Физико-механические свойства покрытий оценивают по следующим показателям: водостойкость ГОСТ 9.403-80, адгезия по методу решетчатого надреза ГОСТ 15140-78, прочность пленки при ударе ГОСТ 15140-73, прочность пленки на изгиб ГОСТ 6806-73, твердость пленки по маятниковому прибору МЭ-3 ГОСТ 5233-67 и модифицирующая способность. Результаты испытаний приведены в табл.2.

Коррозионные испытания проводят следующим образом.

Образцы с нанесенными на них покрытиями погружают в коррозионные среды: 3%-ный водный раствор NaCl, 13%-ный водный раствор NH4NO3, 13%-ный водный раствор NH4Cl и 13%-ный водный раствор двойного суперфосфата, время экспозиции составляет 1 месяц.

Атмосферные испытания проводят в закрытых эксикаторах над парами искусственной морской соли (состав приведен в табл.3) при относительной влажности воздуха 100% в течение 2,6 мес и над парами водных растворов солей NH4Cl и K2SO4 при 100% относительной влажности воздуха в течение 5 мес.

В каждой коррозионно-активной среде проводят по 3 параллельных опыта с известной и предлагаемой композициями. По истечении времени экспозиции образцы извлекают из сред, промывают проточной водой со щеткой и высушивают на воздухе в течение 48 ч. Спустя указанное время определяют площадь разрушения покрытий в %, далее острым скальпелем покрытие снимают и определяют площадь подпленочной коррозии металла-основы. Результаты коррозионных испытаний приведены в табл.3.

Таким образом, из данных, представленных в табл.2 и 3, видно, что заявляемый грунт-преобразователь ржавчины обладает существенными преимуществами: более водостоек, атмосферостоек, обладает лучшей адгезией к подложке, ускоренным временем практического высыхания, оптимальной вязкостью и хорошим розливом, по сравнению с известным грунтом-преобразователем, предназначенным для достижения той же цели, а именно: способностью образовывать на поверхности металла антикоррозионное покрытие без трудоемкого удаления продуктов коррозии на металле.

Покрытие грунтом-преобразователем может служить как основой для нанесения на него других лакокрасочных материалов, так и самостоятельным защитным покрытием на межоперационный период сроком от 1 до 5 мес в зависимости от степени агрессивности среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1997 |

|

RU2120495C1 |

| КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2005 |

|

RU2299267C1 |

| ПРЕОБРАЗОВАТЕЛЬ ПОВЕРХНОСТИ МЕТАЛЛА | 2008 |

|

RU2371517C1 |

| ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 2001 |

|

RU2205896C1 |

| ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 2005 |

|

RU2294981C1 |

| ПОКРЫТИЕ АНТИКОРРОЗИОННОЕ МОДИФИЦИРУЮЩЕЕ | 2004 |

|

RU2260609C1 |

| ГРУНТОВОЧНЫЙ СОСТАВ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ КОРРОЗИИ | 2009 |

|

RU2430130C2 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ПРОКОРРОДИРОВАВШИХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2174135C1 |

| ВОДНО-ДИСПЕРСИОННЫЙ ГРУНТ-ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 2001 |

|

RU2202581C2 |

| АНТИКОРРОЗИОННЫЙ СОСТАВ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ СТАЛЬНЫХ И ЖЕЛЕЗОБЕТОННЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2325415C1 |

Изобретение относится к грунтам-преобразователям ржавчины, предотвращающим коррозию металла и предназначенным для подготовки поверхности металла к нанесению лакокрасочных покрытий без предварительного удаления продуктов коррозии, и может быть использовано, например, для обработки крупногабаритных конструкций из низкоуглеродистых сталей: мостов, опор линий электропередач, наружных и внутренних поверхностей вагонов, предназначенных для транспортировки агрессивных веществ, в частности минеральных удобрений в условиях умеренно-холодного и влажного климата. Состав грунта-преобразователя ржавчины содержит пенополистирол, калий железистосинеродистый (желтая кровяная соль), ортофосфорную кислоту (70%), бутилацетат в качестве растворителя и азимидобензол в качестве ингибитора коррозии. Технический результат - получение композиции грунта-преобразователя ржавчины с оптимальной вязкостью, розливом, ускоренным временем высыхания покрытий, образование на поверхности металла защитной пленки, предотвращающей дальнейшее развитие коррозии металла, а также улучшение физико-механических характеристик покрытий и повышение коррозионной стойкости обрабатываемых изделий в указанных агрессивных средах и улучшение санитарно-гигиенических условий труда. 3 табл.

Грунт-преобразователь ржавчины, предотвращающий коррозию металла и предназначенный для подготовки поверхности металла к нанесению лакокрасочных покрытий без предварительного удаления продуктов коррозии, включающий полимерное связующее, растворитель, калий железистосинеродистый, ортофосфорную кислоту, отличающийся тем, что в качестве полимерного связующего композиция содержит пенополистирол, растворителя - бутилацетат, а в качестве ингибитора коррозии - азимидобензол при следующем соотношении компонентов, мас.ч.:

| КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1997 |

|

RU2120495C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| KR 800001191 В1, 22.10.1980. | |||

Авторы

Даты

2010-06-10—Публикация

2008-07-15—Подача