Изобретение относится к области неразрушающего контроля и может быть использовано в металлургической промышленности для анализа металла в процессе выплавки.

Известны способ и установка ПЭКК-1 определения кремния и марганца в чугуне термоэлектрическим методом [Э.А.Шелковый, А.И.Доброжанов, Э.X.Тухин, М.: Литейное производство, 1985, №8, с.26; а.с. СССР №335589].

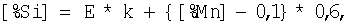

Недостатком данного способа является линейная зависимость ТЭДС от содержания примесей:

тогда как по теории и на практике ТЭДС сплавов с небольшим количеством растворенного элемента изменяется по U-образным кривым. Кроме того, в указанной работе возможно определение массовой доли только кремния в передельном чугуне при условии, если содержание марганца в нем меньше 0,1%, что является частным случаем от общего совместного определения массовой доли трех элементов.

Недостатком также является то, что контактирование электродов с пробой на установке ПЭКК-1 предусматривается с торцов. Это сопряжено с поперечным резанием проб для чего необходима отрезная машина, способная резать пробы с линейными размерами по сечению не менее 3 см. Работа на этой машине (с диском из абразивного материала) является затруднительной и небезопасной для оператора.

Точность определения содержания примесей в передельном чугуне по данному способу составляет ±0,15%.

Известен также способ совместного определения массовой доли кремния и марганца в передельном и литейном чугунах, в котором определяются два элемента по принципу решения двух нелинейных уравнений по измеренным значениям ТЭДС проб серого и белого чугуна (а.с. СССР №337706).

Недостатком данного способа является отсутствие возможности определения массовой доли углерода и низкая точность определения содержания кремния и марганца в чугуне: ±0,04% Si; ±0,1% Mn, что выходит за пределы требований ГОСТ 22536.4-88 «Сталь углеродистая и чугун нелигированный» (стр.37-38). К недостатку также следует отнести то, что контактирование электродов установки ТЭДС с пробой производится на изломе проб с торцов, а для проб чугуна диаметром не менее 3 см организовать излом является затруднительной операцией.

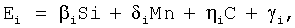

Наиболее близким к предлагаемому решению по технической сущности является способ определения содержания кремния, марганца и углерода в чугуне, включающий получение проб серого, нормализованного и закаленного чугуна, измерение термоэлектродвижущей силы (ТЭДС) и вычисление массовой доли кремния, марганца и углерода по формуле:

где βi, δi, ηi - коэффициенты, характеризующие влияние кремния, марганца и углерода в различных модификациях чугуна, мВ/%;

Еi - ТЭДС серого, нормализованного и закаленного чугуна, мВ;

γi - свободные члены, мВ;

Si, Mn, С - массовые доли кремния, марганца и углерода, %, предложенный М.М.Кондаловой (М.: Диссертация «Термоэлектрический контроль чугуна на содержание кремния, марганца и углерода», 1974, с.58-84).

Недостатками данного способа является трудоемкость подготовки проб, так как контактирование электродов установки ТЭДС с пробой производится на изломе, и аддитивная линейная зависимость ТЭДС Е от содержания примеси, что предопределяют низкую точность измерений. Точность способа, например, при анализе литейного чугуна (с интервалом содержания элементов 2,0-2,5% Si, 0,5-1,5% Mn, 3,0-4,0% С) по дисперсии составляет ±0,07% Si, ±0,05% Mn, ±0,05% С, что выходит за пределы требований ГОСТ 22536.4-88 «Сталь углеродистая и чугун нелигированный» (стр.37-38). Кроме того, способ приемлем только для узкого интервала изменения содержания элементов: 2,0-3,0% Si, 0,5-1,1% Mn, 3,2-4,0% C.

Задачей настоящего изобретения является снижение трудоемкости подготовки проб, повышение точности анализа при определении содержания примесей в чугуне и расширение интервала элементов при проведении анализа.

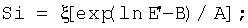

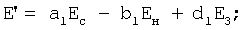

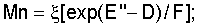

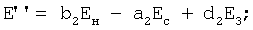

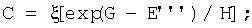

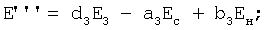

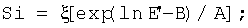

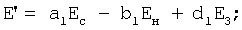

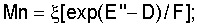

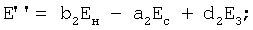

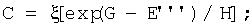

Поставленная задача решается тем, что в способе определения содержания кремния, марганца и углерода в чугуне, включающем получение проб серого, нормализованного и закаленного чугуна и измерение термоэлектродвижущей силы (ТЭДС), ТЭДС измеряют при контактировании электродов с боковой поверхностью цилиндра проб чугуна, а определение массовой доли кремния, марганца и углерода производят по формулам:

где А, В, D, F; G; Н - константы, зависящие от условий выплавки чугуна и его модификации, мВ;

ai, bi, di - константы, зависящие от условий выплавки чугуна и его модификации;

Еc, Ен, Eз - ТЭДС серого, нормализованного и закаленного чугуна соответственно, мВ;

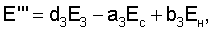

Е', Е'', Е''' - физические величины, определяемые уровнями ТЭДС серого (Ес), нормализованного (Ен) и закаленного (Ез) чугуна, мВ;

Si, Mn, С - массовые доли кремния, марганца и углерода соответственно, %;

ξ - коэффициент, определяющий размерность, %.

Вычисление массовой доли кремния, марганца и углерода производят по эмпирическим формулам, которые получены в результате обработки опытных данных.

Сущность заявляемого технического решения заключается в том, что определение массовой доли кремния, марганца и углерода производится по формулам, являющимся общими нелинейными уравнениями аналитической связи ТЭДС чугуна и массовой доли кремния, марганца и углерода, которые наиболее точно описывают поведение ТЭДС в зависимости от изменения их количества в чугуне.

Контактирование электродов по боковой поверхности цилиндра проб чугуна дает возможность идентифицировать точки контактирования в пробах отлитого чугуна по длине, иначе говоря, по высоте, т.к. проба отливается в вертикальной песочной или земляной форме. При отливке проб чугуна, кремний, сильно влияющий на ТЭДС, ликвирует к поверхности, и его распределение по высоте (в конечном итоге по длине) пробы неравномерное. В результате, нерегламентированное контактирование электродов с боковой поверхностью цилиндра проб чугуна вносит ошибки в определение массовой доли кремния. В связи с этим, целесообразно контактирование горячего электрода с пробой начинать с расстояния от ее верхнего торца, равного 15 мм, последующие измерения проводить, передвигая пробу с определенным шагом в сторону горячего электрода. При этом зона измерений ТЭДС для всех проб будет одинаковой. Шаг перемещения пробы в каждом случае должен определяться длиной пробы и межэлектродным расстоянием.

Начальное положение пробы (1-е измерение) фиксируется ограничителем, установленным на электродно-кинематическом узле установки ТЭДС. Расстояние начального положения горячего электрода менее 15 мм нежелательно, т.к. верхняя зона пробы имеет рельеф с углублениями и впадинами до 10 мм и распределение элементов в зоне до 15 мм будет неравномерным.

Кроме того, глубина боковой заточки пробы должна быть также регламентирована. Целесообразно проводить заточку на глубину 1,5-2 мм. Это обусловлено следующими обстоятельствами. Проба отливаемого жидкого чугуна при температуре 1200-1400°С контактирует с песком или формовочной землей. В связи с этим поверхностные слои пробы загрязняются посторонними примесями, которые влияют на величину ТЭДС и в конечном итоге на результат анализа. Эти загрязнения возможны на глубину до 1,0 мм. Поэтому минимальная глубина заточки должна составлять не менее, чем 1,5 мм. Глубина заточки более 2,0 мм не имеет смысла, т.к. на этой глубине будет гарантированно вскрыт основной металл пробы с достоверно индивидуальными характеристиками состава.

Целесообразно также проводить 3-5 измерений ТЭДС чугуна. Это сопряжено с тем, что распределение контролируемых примесей по длине (высоте) пробы неравномерное. Как известно в аналитической практике принято конечный результат анализа на тот или иной элемент выдавать по среднему из 2-х параллельных измерений. Результат анализа тем точнее, чем больше проведено параллельных определений. Нами же рекомендуется количество определений 3-5, т.к. сам процесс измерений ТЭДС скоростной, прост в своем исполнении и не сопряжен с излишними трудозатратами. Проводить более пяти параллельных измерений в производственных условиях не имеет смысла.

Предлагаемый способ был опробован и внедрен на доменной печи №9 ОАО «ММК».

Из сливного канала отбираются три пробы чугуна. Проба серого чугуна получается заливкой жидкого металла в песочную форму. После потемнения проба вынимается и доохлаждается в воде. Пробы нормализованного и закаленного чугуна получаются заливкой чугуна в кокиль. Первая проба сбрасывается на пол, где происходит ее охлаждение на воздухе (нормализованная), вторая - сбрасывается в воду (закаленная).

Пробы чугуна отливают длиной 120 мм. Полученные пробы переносятся к установке ТЭДС, где их затачивают, измеряют термоэлектродвижущую силу и определяют содержание в них кремния, марганца и углерода на основе предложенных аналитических уравнений. При этом межэлектродное расстояние установки ТЭДС составляет 80 мм. Исходя из начального положения горячего электрода 15 мм от торца пробы, при максимальном количестве измерений, равным 5, и шагом перемещения пробы 5 мм, электроды установки ТЭДС перемещаются на расстояние 25 мм. Таким образом, правый электрод окажется на уровне 120 мм (15+80+25=120), чем выбирается вся длина пробы. Установленная длина пробы 120±10 мм и межэлектродное расстояние, равное 80±10 мм, позволяют избежать прогрева проб от горячего электрода к холодному, во-первых, и чрезмерного увеличения их длины, во-вторых.

Интервалы изменений содержания элементов примесей составили: 0,3-3,0% Si, 0,1-0,3% Mn, 3,5-5,5% С. Для чугуна, выплавляемого в доменных печах, константы для аналитических формул составили: А=0,372 мВ; В=0,318 мВ; D=1,94 мВ; F=1,05 мВ; G=6,0 мВ; Н=4,454 мВ. ТЭДС серого, нормализованного и закаленного чугуна, измеренная на установке, составила: Ес=1,3 мВ, Ен=1,5 мВ, Ез=1,6 мВ.

Содержание кремния, марганца и углерода в чугуне составило:

1) Si=ξ[ехр (lnE'-В)/А]=ξ·е(ln 1,3-0,318)/0,372=0,88%;

Е'=Еc=1,3 мВ;

a1=1, b1=0, d1=0.

Содержание кремния, определенное с помощью химанализа, Si=0,86%.

2) Mn=ξ[ехр(Е''-D)/F]=ξ·е(0,2-1,94)/1,05=0,19%;

Е''=Ен-Ес=1,5-1,3 мВ;

а2=1, b2=1, d2=0.

Содержание марганца, определенное с помощью химанализа, Mn=0,2%.

3) С=ξ[ехр(G-Е''')/Н]=ξ·е[6-(-0,97)]/4,454=4,78%;

Е'''=(Ез-1,4Еc)-0,5Ен=(1,6-1,4·1,3)-0,5·1,5=-0,97 мВ;

а3=1, b3=0,5, d3=1.

Содержание углерода, определенное с помощью химанализа, С=4,8%.

Коэффициенты а1, b1, d1 принимают, руководствуясь интервалами изменения массового содержания кремния (Si), марганца (Mn) и углерода (С) в чугуне следующим образом.

В интервале Si=0,3-3,0%, Mn=0,1-0,3%, С=3,5-5,0% они следующие: a1=1, b1=0, d1=0.

На каждую 0,1% абс. превышения Si>3,0% величину а1 увеличивают на 0,01 ед., на каждую 0,1% абс. сокращения Si<0,3 величину а1 уменьшают на 0,01 ед.

На каждую 0,1 %абс. превышения Mn>0,3% величину b1 увеличивают на 0,01 ед., на каждую 0,1% абс. сокращения Mn<0,1 величину b1 уменьшают на 0,01 ед.

На каждую 0,1% абс. превышения С>5,0% величину d1 увеличивают на 0,01 ед., на каждую 0,1% абс. сокращения С<3,5 величину d1 уменьшают на 0,01 ед.

Коэффициенты а2, b2, d2 принимают, руководствуясь интервалами изменения массового содержания кремния (Si), марганца (Mn) и углерода (С) в чугуне следующим образом.

В интервале Si=0,3-3,0%, Mn=0,1-0,3%, С=3,5-5,0% они следующие: а2=1, b2=1, d2=0.

На каждую 0,1% абс. превышения Si>3,0% величину а2 увеличивают на 0,01 ед., на каждую 0,1% абс. сокращения Si<0,03 величину а2 уменьшают на 0,01 ед.

На каждую 0,1% абс. превышения Mn>0,3% величину b2 увеличивают на 0,01 ед., на каждую 0,1% абс. сокращения Mn<0,1 величину b2 уменьшают на 0,01 ед.

На каждую 0,1% абс. превышения С>5,0% величину d2 увеличивают на 0,01 ед., на каждую 0,1% абс. сокращения С<3,5 величину d2 уменьшают на 0,01 ед.

Коэффициенты а3, b3, d3 принимают, руководствуясь интервалами изменения массового содержания кремния (Si), марганца (Mn) и углерода (С) в чугуне следующим образом.

В интервале Si=0,3-3,0%, Mn=0,1-0,3%, С=3,5-5,0% они следующие: а3=1, b3=0,5, d3=1.

На каждую 0,1% абс. превышения Si>3,0% величину а3 увеличивают на 0,01 ед., на каждую 0,1% абс. сокращения Si<0,03 величину а3 уменьшают на 0,01 ед.

На каждую 0,1% абс. превышения Mn>0,3% величину b3 увеличивают на 0,01 ед., на каждую 0,1% абс. сокращения Mn<0,1 величину b3 уменьшают на 0,01 ед.

На каждую 0,1% абс. превышения С>5,0% величину d3 увеличивают на 0,01 ед., на каждую 0,1% абс. сокращения С<3,5 величину d3 уменьшают на 0,01 ед.

Коэффициенты В, D, Н принимают, руководствуясь массовым содержанием фосфора (Р), в чугуне следующим образом.

В интервале массового содержания фосфора 0,03-0,3% эти коэффициенты имеют значения: В=0,318 мВ, D=1,94 мВ, Н=4,454 мВ. На каждую 0,01% абс. превышения Р>0,3% коэффициент В увеличивают на 0,001 мВ, D - на 0,006 мВ, Н - на 0,014 мВ. На каждую 0,01% абс. сокращения Р<0,03% коэффициент В уменьшают на 0,001 мВ, D - на 0,006 мВ, Н - на 0,014 мВ.

Коэффициенты A, F, G принимают, руководствуясь массовым содержанием серы (S), в чугуне следующим образом.

В интервале массового содержания серы 0,01-0,03% эти коэффициенты имеют значения: А=0,372 мВ, F=1,05 мВ, G=6,0 мВ. На каждую 0,001% абс. превышения S>0,03% коэффициент А уменьшают на 0,001 мВ, F - на 0,003 мВ, а G увеличивают на 0,016 мВ. На каждую 0,001% абс. сокращения S<0,01% коэффициент А увеличивают на 0,001 мВ, F - на 0,003 мВ, а G уменьшают на 0,016 мВ.

Результаты анализа при определении содержания примесей в чугуне и интервал элементов при проведении анализа приведены в таблице 1.

Данные таблицы свидетельствуют о том, что применение предлагаемого технического решения обеспечивает повышение точности анализа при определении содержания примесей в чугуне и расширение интервала элементов при проведении анализа.

Точность анализа при определении содержания примесей в чугуне и интервал элементов при проведении анализа

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ совместного определения содержания кремния и марганца в твердых сплавах | 1977 |

|

SU711445A1 |

| СПОСОБ ПРОИЗВОДСТВА В МАРТЕНОВСКОЙ ПЕЧИ КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2000 |

|

RU2164536C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ ДЛЯ ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ | 2011 |

|

RU2450079C1 |

| Малокремнистая судостроительная сталь | 2016 |

|

RU2630086C1 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

| Бесшовная труба нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса и способ ее получения | 2021 |

|

RU2807645C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2133279C1 |

| ЭКСПРЕСС-АНАЛИЗАТОР КИСЛОЙ СТАДИ. ' | 1972 |

|

SU424055A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2008 |

|

RU2382085C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

Изобретение относится к измерительной технике. Способ включает получение проб серого, нормализованного и закаленного чугуна, измерение их термоэлектродвижущей силы (ТЭДС) по боковой поверхности цилиндра проб чугуна и вычисление массовой доли кремния, марганца и углерода. Указанные вычисления проводят по формулам, включающим измеренные значения ТЭДС, константы, зависящие от модификации чугуна и от условий его выплавки, и физические величины, определяемые уровнями ТЭДС серого, нормализованного и закаленного чугуна. Технический результат - снижение трудоемкости подготовки проб, повышение точности определения и расширение круга определяемых элементов. 1 табл.

Способ определения содержания кремния, марганца и углерода в чугуне, включающий получение проб серого, нормализованного и закаленного чугуна, измерение термоэлектродвижущей силы (ТЭДС) и вычисление массовой доли кремния, марганца и углерода, отличающийся тем, что ТЭДС измеряют при контактировании электродов с боковой поверхностью цилиндра проб чугуна и определение массовой доли кремния, марганца и углерода производят по формулам

где А, В, D, F, G, Н - константы, зависящие от условий выплавки чугуна и его модификации, мВ;

аi, bi, di - константы, зависящие от условий выплавки чугуна и его модификации;

Еc, Ен, Е3 - ТЭДС серого, нормализованного и закаленного чугуна соответственно, мВ;

Е', Е'', Е''' - физические величины, определяемые уровнями ТЭДС серого (Еc), нормализованного (Ен) и закаленного (Е3) чугуна, мВ;

Si, Mn, С - массовые доли кремния, марганца и углерода соответственно, %;

ξ - коэффициент, определяющий размерность, %.

| СПОСОБ СОВМЕСТНОГО ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЕ» КРЕМНИЯ И МАРГАНЦА В ПЕРЕДЕЛЬНОМ И ЛИТЕИНОМЧУГУНАХ | 0 |

|

SU337706A1 |

| Способ контроля химического состава чугуна | 1970 |

|

SU444098A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕМЕТАЛЛИЧЕСКИХ ВКЛЮЧЕНИЙ В МЕТАЛЛАХ ИЛИ СПЛАВАХ | 0 |

|

SU393678A1 |

| JP 8075686 А, 22.03.1996. | |||

Авторы

Даты

2007-03-10—Публикация

2005-07-18—Подача