Изобретение относится к области металлургии, а именно к производству бесшовных обсадных и насосно-компрессорных труб из нержавеющей высокопрочной стали мартенситного класса для нефтяных и газовых скважин, применяемых при разработке нефтегазоносных горизонтов на больших глубинах, расположенных в холодных макроклиматических районах, характеризующихся агрессивной рабочей средой, содержащей диоксид углерода и ионы хлора.

Основными тенденциями при производстве бесшовных высокопрочных коррозионно-стойких труб нефтяного сортамента являются:

- использование сталей мартенситного класса с содержанием массовой доли хрома от 12,0% до 14,0%, т.к. такое содержание хрома в составе мартенситных сталей приводит к высокой стойкости сталей к углекислотной коррозии;

- придание сталям мартенситного класса прочности от L80 до Р110 по ГОСТ 31446-2017, что обеспечивает возможность использовать трубы в глубоких скважинах;

- производство бесшовных труб из сталей мартенситного класса осуществляют путем выплавки из стали слитков, последующем изготовлении из слитка трубной заготовки с дальнейшей ее прокаткой, термической обработкой, отделкой и выпуском готового изделия.

Из уровня техники известны способы получения бесшовных труб из высокопрочной мартенситной нержавеющей стали, предназначенных для работы в условиях агрессивных сред, и составы сталей для их изготовления.

Известна мелкозернистая мартенситная нержавеющая сталь (патент US №6890393, С22С 38/50, опубл. 10.05.2005), полученная с использованием термомеханической обработки и усиленная относительно равномерной дисперсией стойких к укрупнению осадков МХ-типа. Сталь содержит, массовые доли, %: углерода 0,05-0,15; хрома 7,5-15; кобальта менее 4,0; меди менее 1,2; марганца менее 5,0; кремния менее 1,0; титана от 0,01 до 0,75; циркония менее 1,6; гафния менее 3,2; азота менее 0,02; алюминия менее 0,2; бора, церия, кальция, магния, скандия, иттрия, лантана, бериллия менее 0,1 каждого компонента группы; фосфора менее 0,1, остальное железо и примеси, при этом содержание элементов характеризуется неравенствами

0.135<(1.17Ti+0.6Zr+0.31Та+0.31Hf)<1; (Al+Si)>0.01.

Известна мартенситная нержавеющая сталь (патент US №7767039, С22С 38/18, опубл. 03.08.2010), имеющая химический состав, состоящий из массовых долей С: 0,001-0,1%, Si: 0,05-1,0%, Mn: 0,05-2,0%, Р: максимум 0,025%, S: максимум 0,010%, Cr: 11-18%, Ni: 1,5-10%, раств. Al: 0,001-0,1%, N: максимум 0,1%, О: максимум 0,01%, Cu: 0-5%, твердый раствор Мо: 3,5-7%, необязательно, по меньшей мере, один элемент выбран по меньшей мере из одной из следующих групп А-С, а также остаток Fe, примесей и нерастворенного Мо, если присутствует нерастворенный Мо, при этом Группа А - W: 0,2-5%; Группа В - V: 0,001-0,50%, Nb: 0,001-0,50%, Ti: 0,001-0,50% и Zr: 0,001-0,50%; Группа С - Са: 0,0005-0,05%, Mg: 0,0005-0,05%, REM: 0,0005-0,05% и В: 0,0001-0,01%, при этом состав удовлетворяет следующему соотношению компонентов:

Способ изготовления бесшовной трубы заключается в получении слитка, который нагревают при температуре, по меньшей мере 1200°С, в течение, по меньшей мере примерно одного часа, после чего его подвергают прокатке или штамповке с последующим закаливанием стали.

Известен способ производства мартенситной нержавеющей стали (патент RU №2279486, C21D 6/00, С22С 38/50, опубл. 10.07.2006) с небольшим варьированием предела текучести за счет контроля химического состава, условий быстрого охлаждения и условий отпуска стали, которая характеризуется низким содержанием углерода от 0,003 до 0,050%, содержанием хрома от 10,5 до 14,0% и никеля от 1,5 до 7,0%, азота от 0,003 до 0,070%, а также содержит кремний, марганец, ванадий, титан не более чем 0,300%, остальное железо и примеси, в т.ч. фосфора и серы, при этом состав стали удовлетворяет соотношению:

([Ti]-3,4-[N])/[C]>4,5,

в котором [С], [N] и [Ti] - концентрации массовых долей, %, углерода, азота и титана.

Известная сталь обладает требуемой механической прочностью с небольшим варьированием предела текучести, а также повышенной коррозионной стойкостью и жаропрочностью.

Известна высокопрочная мартенситная нержавеющая сталь с высокой коррозионной стойкостью к газообразному диоксиду углерода и сопротивлением коррозионному растрескиванию под напряжением в сероводородной среде (патент RU №2307876, С22С 38/44, C21D 6/00, опул. 210.10.2007), которая содержит, мас. %: углерод 0,005-0,04; кремний 0,5 и менее; марганец 0,1-3,0; фосфор 0,04 и менее; сера 0,01 и менее; хром 10,0-15,0; никель 4,0-8,0; молибден 2,8-5,0; алюминий 0,001-0,10; азот 0,07 и менее, при этом остаток составляет железо и неизбежные примеси. Микроструктура стали на 70 и более % состоит из отпущенного мартенсита и содержит выделившиеся во время отпуска карбиды и интерметаллические соединения, такие как фаза Лавеса, о фаза и подобные им мелкозернистые фазы, выделившиеся во время отпуска.

Известная сталь предназначена для изготовления труб для глубоких нефтяных или газовых скважин, обладает высокой прочностью, превосходной коррозионной стойкостью к газообразному диоксиду углерода и сопротивлением к коррозионному растрескиванию, вызванному сероводородным воздействием. Изделия из такой стали могут быть использованы даже в среде, содержащей газообразный диоксид углерода, сероводород или ионы хлора либо два или более из упомянутых соединений.

Известна труба из мартенситной нержавеющей стали для нефтяных скважин (патент RU №2363877, F16L 9/02, C21D 8/10, С22С 38/58, опубл. 10.08.2009) для использования во влажной среде, содержащей газообразный диоксид углерода. Нефтегазовая труба изготовлена из стали, содержащей, по массовой доле, %: углерод от 0,005 до 0,1, кремний от 0,05 до 1, марганец от 1,5 до 5, фосфор максимум 0,05, серу максимум 0,01, хром от 9 до 13, никель максимум 0,5, молибден максимум 2, медь максимум 2, алюминий от 0,001 до 0,1, азот от 0,001 до 0,1, железо и неизбежные примеси остальное. Труба имеет множество обедненных хромом участков под поверхностью без проведения операции отпуска. Обеспечивается замедление процесса коррозионного растрескивания под напряжением без формирования на поверхности пассивирующей пленки.

Данная сталь обладает высокой стойкостью к растрескиванию, образующемуся в результате коррозии под напряжением.

Известна бесшовная труба для нефтегазовой промышленности из мартенситной нержавеющей стали (патент RU №2468112, С22С 38/48, C21D 8/10, опубл. 27.11.2012), которая обладает прочностью с пределом текучести YS 95 кфунт/кв.дюйм (665-758 МПа) и повышенной низкотемпературной ударной прочностью, при которой температура перехода от вязкого разрушения к хрупкому vTrs в испытании на ударную вязкость по Шарпи составляет минус 40°С или ниже. Труба изготовлена из стали, содержащей по массовой доли: 0,020% или менее С, 10-14% Cr, 3% или менее Ni, 1,0% или менее Si, 0,1-2,0% Mn, 0,020% или менее Р, 0,010% или менее S, 0,10% или менее Al, 0,03-0,2% Nb, 0,05% или менее N, Fe и неизбежные примеси - остальное, и имеет структуру отпущенного мартенсита.

Известна мартенситная хромсодержащая сталь и трубы, применяемые в нефтяной промышленности (патент RU №2647403, С22С 38/24, опубл. 15.03.2018), содержащая по массовой доли, %: С: не больше чем 0,10, Si: от 0,05 до 1,00, Mn: от 0,1 до 1,0, Cr: от более чем 8 до 12, V: от 0,01 до 1,0, растворенный Al: от 0,005 до 0,10, N: не больше чем 0,100, Nb: от 0 до 1, Ti: от 0 до 1, Zr: от 0 до 1, В: от 0 до 0,01, Са: от 0 до 0,01, Mg: от 0 до 0,01, редкоземельный металл (REM): от 0 до 0,50, дополнительно Мо: от 0 до 2 и/или W: от 0 до 4, остальное Fe и примеси. В качестве примесей химический состав содержит по массовой доли, %: Р: не больше чем 0,03, S: не больше чем 0,01, Ni: не больше чем 0,5 и О: не больше чем 0,01. Эффективное количество Cr определяется выражением: Cr=Cr-16,6×С, составляет не меньше чем 8 мас. %. Молибденовый эквивалент определяется выражением: Молибденовый эквивалент = Мо+0,5×W, составляет от 0,03 до 2 мас. %. Сталь имеет микроструктуру, содержащую до 5 об. % феррита, до 5 об. % аустенита, остальное - мартенсит отпуска, в которой размер зерна предшествующего аустенита составляет не менее 8,0 в соответствии со стандартом ASTM Е112. Сталь имеет предел текучести, составляющий от 379 до менее чем 551 МПа.

Известная труба обладает хорошей коррозионной стойкостью, устойчивостью к сульфидному растрескиванию под напряжением и устойчивостью к межкристаллитному растрескиванию, вызываемому водородом.

Известна бесшовная труба из мартенситной нержавеющей стали (патент RU №2431693, С22С 38/28, C21D 9/08, опубл. 20.10.2011), содержащая в мас. %: менее 0,010%) С, 1,0% или менее Si, от 0,1 до 2,0% Mn, 0,020% или менее Р, 0,010% или менее S, 0,10% или менее Al, от 10 до 14% Cr, от 0,1 до 4,0% Ni, 0,05% или менее N, а также при необходимости один или более из: Cu 2,0 мас. % или менее, Мо 2,0 мас. % или менее, V 0,1% или менее, Nb 0,1% или менее и Ti 0,1% или менее остальное Fe и неизбежные примеси. Трубу подвергают закалке на мартенсит и отпуску. При закалке после нагрева до температуры, равной или более высокой, чем температура перехода Ас3, осуществляют охлаждение до температуры в пределах от 100°С и ниже со скоростью охлаждения, равной или более высокой, чем скорость охлаждения на воздухе. Отпуск осуществляют при температуре от более чем 450 до 550°С с последующим охлаждением.

Труба обладает одновременно высокой прочностью, повышенной стойкостью к коррозии, а также повышенной ударной вязкостью в условиях низких температур, что позволяет ее использовать на нефтегазовых месторождениях, расположенных в холодных макроклиматических районах.

Недостатками труб, изготовленных из вышеуказанных сталей, являются недостаточно широкий интервал прочности при сохранении высокой хладостойкости, оцениваемой по значениям ударной вязкости при температуре испытания минус 60°С (KCV-60°с должна быть не менее 70 Дж/см2), и твердость не более 32 HRC.

Известен способ термической обработки труб нефтяного сортамента из коррозионно-стойкой стали (патент RU №2635205, C21D 9/08, С22С 38/18, опубл. 09.11.2017) для обеспечения высокой ударной вязкости при температуре минус 60°С и удовлетворительной коррозионной стойкости труб групп прочности от L80 до R95 по ГОСТ Р 53366-2009. Трубу изготавливают из коррозионно-стойкой стали мартенситного класса, содержащей по массовой доле, %: углерод 0,12-0,17, кремний 0,15-0,50, марганец 0,30-0,90, хром 12,00-14,00, никель 1,80-2,20, медь не более 0,25, алюминий 0,02-0,05, сера не более 0,010, фосфор не более 0,020, азот не более 0,020, железо - остальное. Труба подвергнута закалке от 920 до 1020°С, второй закалке из межкритического интервала температур от 700 до 830°С и отпуску в интервале температур от 560 до 690°С.

Известные трубы нефтяного сортамента с выбранным режимом термической обработки, обладают повышенной эксплуатационной надежностью: механические свойства соответствуют группам прочности от L80 до R95 по ГОСТ Р 53366-2009 (предел текучести от 552 до 758 МПа), хладостойкость, оцениваемая по ударной вязкости при температуре испытания минус 60°С, составляет не менее 70 Дж/см2; а также обладают удовлетворительной коррозионной стойкостью.

Тем не менее, использование вышеуказанных запатентованных технических решений не обеспечивает получение бесшовной трубы с термической обработкой на группу прочности от R95 до Р110 при сохранении высокого уровня коррозионной стойкости в агрессивной рабочей среде, содержащей диоксид углерода и ионы хлора.

В качестве прототипа выбран способ получения бесшовной трубы нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса (патент ЕР №1444375, С22С 38/00, С22С 38/22, опубл. 13.12.2006), который включает изготовление заготовки в виде бесшовной стальной трубы заданного размера из стали, имеющей состав, содержащий следующие компоненты с массовой долей, %: углерода 0,01-0,1, марганца 0,05-1,5, хрома 9,0-15,0, никеля 0,1-4,5, молибдена 0,05-5,0, ниобия 0,005-0,50, титана 0,005-0,5, кремния 0,05-1,0, меди 0,05-5,0, фосфора не более 0,030, серы не более 0,010, азота не более 0,1, алюминия не более 0,05, при необходимости ванадия 0,005-0,5, остальное - железо и неизбежные примеси. Проводят термическую обработку трубной заготовки путем закалки от температуры не ниже Ас3 со скоростью охлаждения на спокойном воздухе или выше и последующий отпуск при температуре 600°С со скоростью охлаждения на спокойном воздухе или выше.

В известной стали с низким содержанием углерода не обеспечивается одновременно достижение предела текучести в интервале от 655 до 965 МПа, твердости не более 32 HRC и высокой ударной вязкости в условиях низких температур (до минус 60°С).

Недостатками труб, изготовленных из указанной стали, являются пониженные эксплуатационные свойства при отрицательных температурах (до минус 60°С).

Решаемая техническая проблема заключается в получении труб нефтяного сортамента из хладостойкой стали мартенситного класса с повышенными эксплуатационными характеристиками для использования на больших глубинах при одновременном достижении высокой коррозионной стойкости в агрессивных средах с содержанием газообразного диоксида углерода.

Технический результат состоит в обеспечении прочностных и вязкопластичных характеристик труб из коррозионно-стойкой стали мартенситного класса групп прочности от R95 до Р110 с пределом текучести от 655 до 965 МПа, твердостью не более 32 HRC при высокой ударной вязкости (ударная вязкость с концентратором напряжений V при температуре испытания минус 60°С должна быть не менее 70 Дж/см2).

Указанный технический результат обеспечивается за счет того, что бесшовная труба нефтяного сортамента выполнена из высокопрочной коррозионно-стойкой стали мартенситного класса, содержащей углерод (С), хром (Cr), кремний (Si), марганец (Mn), фосфор (Р), сера (S), алюминий (Al), никель (Ni), молибден (Мо), титан (Ti), ниобий (Nb), медь (Cu), азот (N), при необходимости ванадий (V), железо и неизбежные примеси. Согласно изобретению, труба выполнена из стали, содержащей компоненты в следующем соотношении, по массовой доле, %:

причем содержание никеля, углерода, марганца и молибдена в стали удовлетворяет следующему соотношению:

а содержание титана, ниобия и ванадия удовлетворяет следующему соотношению:

где Ni, С, Mn, Мо, Ti, Nb и V - содержание в стали никеля, углерода, марганца, молибдена, титана, ниобия и ванадия по массовой доле, %, соответственно;

при этом труба характеризуется группами прочности от R95 до Р110 с пределом текучести от 655 до 965 МПа, твердостью не более 32 HRC и ударной вязкостью (KCV) при температуре минус 60°С не менее 70 Дж/см2.

Технический результат обеспечивается также за счет того, что способ получения бесшовной трубы нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса, характеризуемой содержанием компонентов по п. 1, включает деформацию нагретой заготовки с получением бесшовной стальной трубы заданного размера и термическую обработку трубы путем-закалки от температуры нагрева не ниже 930°С со скоростью охлаждения на спокойном воздухе или выше и последующего отпуска при температуре нагрева не менее 540°С и не более Ac1-25°C с охлаждением на спокойном воздухе.

В частном случае выполнения способа перед отпуском осуществляют повторную закалку трубы из межкритического интервала температур со скоростью охлаждения на спокойном воздухе или выше.

В частном случае выполнения способа после отпуска трубу подвергают дополнительному отпуску при температуре нагрева не менее 540°С и не более Ac1-25°C с охлаждением на спокойном воздухе.

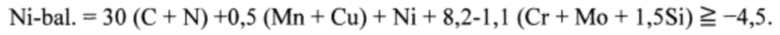

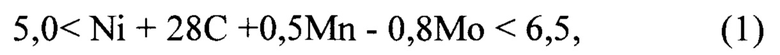

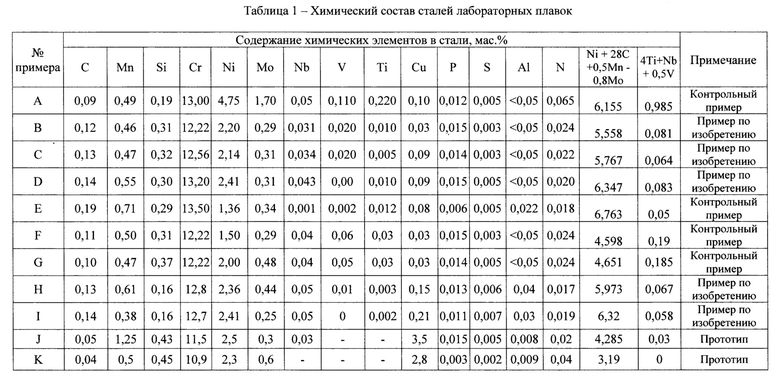

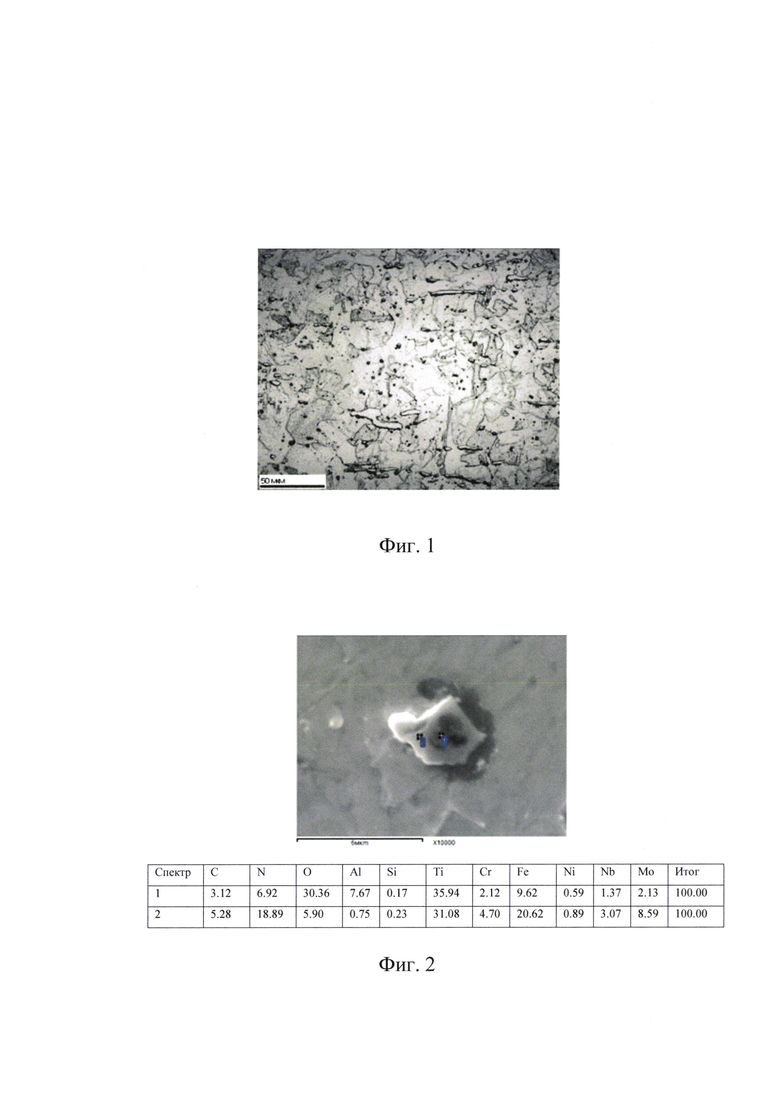

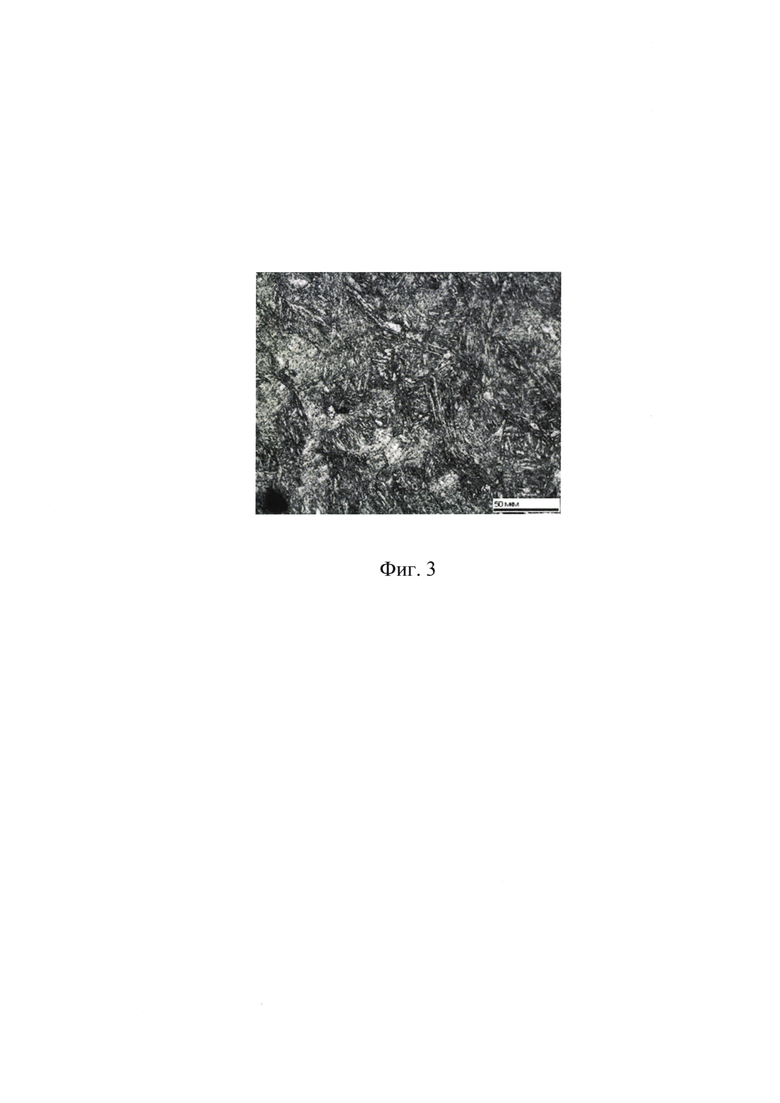

Заявляемое изобретение иллюстрируется примерами конкретного выполнения, представленными в таблице 1, где приведены химические составы сталей лабораторных плавок по предлагаемому изобретению и контрольные примеры. В таблице 2 приведены механические свойства образцов сталей после термической обработки. На фиг. 1 показана микроструктура стали по примеру Е после закалки от 950°С, содержащая δ-феррит. На фиг. 2 показан вид частицы карбонитрида сложного состава по примеру А с содержанием в стали титана и ниобия. На фиг. 3 показана микроструктура стали по примеру D, химический состав которой соответствует примеру по изобретению.

Наличие и содержание компонентов высокопрочной коррозионно-стойкой стали мартенситного класса для изготовления бесшовной трубы нефтяного сортамента поясняется следующим.

Углерод (С): от более 0,10 до 0,18 мас. %

С целью обеспечения требуемой прочности содержание углерода (С) составляет от более 0,10 мас. %. При содержании углерода ниже 0,10 мас. % возможно появление в микроструктуре δ-феррита, охрупчивающего структуру.

Однако при содержании углерода более 0,18 мас. %, подвижность дислокаций существенно снижается, что приводит к росту внутренних напряжений и низкой ударной вязкости (труба №6, сталь Е, таблица 2).

Кремний (Si): не более 1,0 мас. %

Кремний (Si) добавляется для раскисления стали и в предлагаемом изобретении его содержание составляет от 0,1 до 1,0 мас. %. При содержании кремния больше 1,0 мас. % происходит снижение ударной вязкости, а также ухудшается обрабатываемость в горячем состоянии.

Марганец (Mn): от 0,3 до 0,75 мас. %

Марганец (Mn) является элементом, повышающим прочность и расширяющим аустенитную область. Содержание марганца в предлагаемом изобретении должно составлять не менее 0,3 мас. %, чтобы избежать появления δ-феррита. Содержание марганца в стали более 0,75 мас. % отрицательно влияет на ударную вязкость.

Фосфор (Р): 0,020 мас. % или менее

Фосфор (Р) ухудшает стойкость к коррозии, в частности стойкость к коррозии в среде, содержащей диоксид углерода, поэтому его содержание ограничено 0,020 мас. %.

Сера (S): 0,010 мас. % или менее

Сера (S) значительно ухудшает обрабатываемость в горячем состоянии при прошивке и прокатке труб, поэтому ее содержание ограничено до 0,010 мас. % или менее.

Алюминий (Al): не более 0,10 мас. %

Алюминий (Al) добавляется для раскисления стали и в предлагаемом изобретении его содержание составляет 0,10% или менее. Большее содержание алюминия снижает ударную вязкость.

Хром (Cr): от 12,0 до 14,0 мас. %

Хром (Cr) является элементом, повышающим стойкость к углекислотной коррозии за счет образования пассивирующей пленки, поэтому его содержание в стали составляет 12,0% или более. Однако при содержании хрома более 14% в структуре стали появляется δ-феррит, снижающий ударную вязкость.

Никель (Ni): от 2.2 до 2,5 мас. %

Никель (Ni) увеличивает ударную вязкость при отрицательных температурах, поэтому его содержание в стали должно быть не менее 2,2 мас. %. Из таблицы 2 видно, что сталь с содержанием никеля менее 2,2 мас. % (труба №7, сталь F, таблица 2) не обладает требуемым уровнем ударной вязкости. А при содержании никеля более 2,5 мас. % в структуре стали появляется аустенит, снижающий предел текучести.

Азот (N): 0,05 мас. % или меньше

Содержание азота (N) более 0,05 мас. % способствует появлению в структуре стали крупных нитридов, ухудшающих ударную вязкость.

Молибден (Мо): не более 0,5 мас. %

Введение молибдена (Мо) увеличивает коррозионную стойкость стали в среде, содержащей сероводород. Однако молибден является ферритообразующим элементом и при содержании более 0,5 мас. % приводит к появлению δ-феррита, способствующего охрупчиванию стали.

Для исключения появления в структуре стали δ-феррита содержание никеля, углерода, марганца и молибдена должно удовлетворять условию (1): 5,0<Ni+28С+0,5Mn-0,8Мо<6,5.

Если содержание указанных элементов в стали не соответствует условию (1) и составляет меньше 5,0 (контрольные примеры F, G, таблица 1), то в стали присутствует значительная доля δ-феррита (фиг. 1), что заметно снижает ударную вязкость (труба №7, состав по примеру F, таблица 2).

В микроструктуре стали, соответствующей предлагаемому изобретению, δ-феррита не наблюдается и ударная вязкость соответствует нормативным требованиям (фиг. 3, труба №3, состав В, таблица 2).

Ниобий (Nb) в количестве 0,02-0,05 мас. %, титан (Ti): не более 0,05 мас. %, ванадий (V) необязательно в количестве 0,02-0,12 мас. %.

Возможные выделения нитридов титана, ниобия и ванадия будут сдерживать рост зерна аустенита как при нагреве под горячую деформацию, так и при нагреве под закалку, что позволяет получать мелкозернистую структуру стали. Введение в состав стали ниобия, ванадия и титана в качестве карбидообразующих элементов увеличивает прочность стали без негативного влияния на ударную вязкость. Однако при превышении значения в соотношении (2): 4Ti+Nb+0,5V<0,25, в микроструктуре появляются крупные карбонитридные частицы, которые могут охрупчивать сталь.

На фиг. 2 приведен крупный карбонитрид, содержащий титан и ниобий (что подтверждается спектром), который обнаружен в стали состава А. Имея кубическую огранку, данное включение является концентратором напряжений и снижает ударную вязкость стали при пониженных температурах. Как видно из таблицы 2, превышенная сумма содержания титана, ниобия и ванадия в соотношении (2) негативно сказывается на ударной вязкости, делая невозможным достижение величины 70 Дж/см2 при температуре испытания минус 60°С (трубы №1 и №2, состав А, таблица 2).

Медь (Cu) 0,01 - 0,5 мас. %

Содержание меди (Cu) в стали более 0,5 мас. %, может приводить к выделению меди в виде сегрегаций, что не обеспечивает равномерность механических и коррозионных свойств.

Проведение термической обработки трубы путем закалки от температуры нагрева не ниже 930°С со скоростью охлаждения на спокойном воздухе или выше и последующего отпуска при температуре нагрева не менее 540°С и не более Ac1-25°C с охлаждением на спокойном воздухе обеспечивает прочностные и вязкопластичные характеристики труб из коррозионно-стойкой стали мартенситного класса групп прочности от R95 до Р110 с пределом текучести от 655 до 965 МПа, твердостью не более 32 HRC при ударной вязкости KCV при температуре испытания минус 60°С не менее 70 Дж/см2.

Проведение закалки от температуры нагрева не ниже 930°С со скоростью охлаждения на спокойном воздухе позволяет растворить карбиды хрома и получить полностью мартенситную структуру после охлаждения. Проведение отпуска трубы при температуре нагрева не менее 540°С и не более АС1-25°С с охлаждением на спокойном воздухе обеспечивает отпуск образовавшегося при закалке мартенсита, что повышает пластичность и требуемую вязкость труб (ударная вязкость (KCV) при температуре испытания минус 60°С не менее 70 Дж/см2).

Проведение перед отпуском повторной закалки трубы из межкритического интервала температур со скоростью охлаждения на спокойном воздухе или выше обеспечивает возможность достижения более высокой прочности при сохранении пластичности (трубы №3 и №9, таблица 2).

Бесшовную трубу из высокопрочной коррозионно-стойкой стали мартенситного класса предлагаемого состава получают следующим образом. Из расплавленной стали, имеющей описанный выше химический состав, любым известным сталеплавильным способом (например, с использованием конвертера, электропечи, вакуумной плавильной печи и т.д.) получают сляб, или слиток, или заготовку. Сляб или заготовку подвергают деформационной обработке в горячем состоянии (прокатке или ковке), получая заготовку, которую нагревают в нагревательной печи, а затем прошивают по оси на прошивном стане с получением бесшовной стальной трубы заданного размера. Наряду с этим, бесшовная стальная труба может быть также изготовлена способом горячей экструзии с использованием пресса.

Затем осуществляют термическую обработку трубы путем закалки от температуры нагрева не ниже 930°С со скоростью охлаждения на спокойном воздухе или выше и последующего отпуска при температуре нагрева не менее 540°С и не более Ac1-25°C с охлаждением на спокойном воздухе (таблица 2).

Наряду с этим, перед отпуском может быть дополнительно проведена повторная закалка бесшовной стальной трубы из межкритического интервала температур со скоростью охлаждения на спокойном воздухе или выше.

Кроме того, после отпуска может быть дополнительно проведен повторный отпуск бесшовной стальной трубы при температуре нагрева не менее 540°С и не более Ac1-25°C с охлаждением на спокойном воздухе.

Финишные операции изготовления предлагаемой бесшовной трубы включают в себя теплую правку, неразрушающий контроль, удаление окалины с внутренней поверхности, которые осуществляют известными способами.

Бесшовные трубы, выполненные из высокопрочной коррозионно-стойкой стали мартенситного класса расширяют арсенал бесшовных труб нефтяного сортамента, используемых при пониженных температурах в нефтяных и газовых скважинах, эксплуатирующихся на больших глубинах в агрессивной среде, содержащей газообразный диоксид углерода. Трубы соответствуют группам прочности от R95 до Р110 по ГОСТ 31446-2017 и СТО Газпром 2-4.1-1135-2018 (предел текучести от 655 до 965 МПа, твердость не более 32 HRC и ударная вязкость (KCV) при температуре минус 60°С не менее 70 Дж/см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Труба нефтяного сортамента из коррозионно-стойкой стали мартенситного класса | 2018 |

|

RU2703767C1 |

| БЕСШОВНАЯ ВЫСОКОПРОЧНАЯ ТРУБА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА ДЛЯ ОБСАДНЫХ КОЛОНН И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2022 |

|

RU2798642C1 |

| Бесшовная высокопрочная труба из стали мартенситного класса для обсадных колонн и способ ее производства | 2021 |

|

RU2787205C2 |

| Способ получения низкоуглеродистой мартенситной стали | 2020 |

|

RU2760140C1 |

| Способ изготовления труб нефтяного сортамента (варианты) | 2017 |

|

RU2686405C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2017 |

|

RU2687619C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

| Способ термической обработки труб нефтяного сортамента из коррозионно-стойкой стали | 2016 |

|

RU2635205C2 |

| Способ получения изделий из заготовок из низкоуглеродистой мартенситной стали (варианты) | 2023 |

|

RU2828902C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

Изобретение относится к области металлургии, а именно к производству обсадных и насосно-компрессорных бесшовных труб из нержавеющей высокопрочной стали мартенситного класса для нефтяных и газовых скважин, расположенных в холодных макроклиматических районах, характеризующихся агрессивной рабочей средой. Бесшовная труба выполнена из стали, содержащей компоненты в следующем соотношении, мас.%: углерод от более 0,10 до 0,18, марганец 0,3-0,75, хром 12,0-14,0, никель 2,2-2,5, молибден не более 0,5, ниобий 0,02-0,05, титан не более 0,05, кремний 0,1 - не более 1,0, медь 0,01-0,5, фосфор не более 0,020, сера не более 0,010, азот не более 0,05, алюминий не более 0,10, при необходимости ванадий 0,02-0,12, остальное - железо и неизбежные примеси. Содержания никеля, углерода, марганца и молибдена в стали удовлетворяют следующему соотношению: 5,0<Ni+28С+0,5Mn-0,8Мо<6,5, а содержания титана, ниобия и ванадия удовлетворяют следующему соотношению: 4Ti+Nb+0,5V<0,25, где Ni, С, Mn, Mo, Ti, Nb и V - содержание в стали никеля, углерода, марганца, молибдена, титана, ниобия и ванадия, в мас.%, соответственно. Получаемые трубы характеризуются группой прочности от R95 до Р110 с пределом текучести от 655 до 965 МПа, твердостью не более 32 HRC и ударной вязкостью (KCV) при температуре минус 60°С не менее 70 Дж/см2. 2 н. и 2 з.п. ф-лы, 3 ил., 2 табл.

1. Бесшовная труба нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса, содержащей углерод (С), хром (Cr), кремний (Si), марганец (Mn), фосфор (Р), серу (S), алюминий (Al), никель (Ni), молибден (Мо), титан (Ti), ниобий (Nb), медь (Cu), азот (N), при необходимости ванадий (V), железо и неизбежные примеси, отличающаяся тем, что она выполнена из стали, содержащей компоненты в следующем соотношении, мас.%:

углерод от более 0,10 до 0,18

марганец 0,3-0,75

хром 12,0-14,0

никель 2,2-2,5

молибден не более 0,5

ниобий 0,02-0,05

титан не более 0,05

кремний 0,1 - не более 1,0

медь 0,01-0,5

фосфор не более 0,020

сера не более 0,010

азот не более 0,05

алюминий не более 0,10

при необходимости ванадий 0,02-0,12

железо и неизбежные примеси – остальное,

причем содержания никеля, углерода, марганца и молибдена в стали удовлетворяют следующему соотношению:

5,0<Ni+28С+0,5Mn-0,8Мо<6,5,

а содержания титана, ниобия и ванадия удовлетворяют следующему соотношению:

4Ti+Nb+0,5V<0,25,

где Ni, С, Mn, Mo, Ti, Nb и V - содержание в стали никеля, углерода, марганца, молибдена, титана, ниобия и ванадия по массовой доле, %, соответственно;

при этом труба характеризуется группой прочности от R95 до Р110 с пределом текучести от 655 до 965 МПа, твердостью не более 32 HRC и ударной вязкостью (KCV) при температуре минус 60°С не менее 70 Дж/см2.

2. Способ получения бесшовной трубы нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса, характеризуемой содержанием компонентов по п. 1, включающий деформацию нагретой заготовки с получением бесшовной стальной трубы заданного размера и термическую обработку трубы путем закалки от температуры нагрева не ниже 930°С со скоростью охлаждения на спокойном воздухе или выше и последующего отпуска при температуре нагрева не менее 540°С и не более Ac1-25°C с охлаждением на спокойном воздухе.

3. Способ по п. 2, отличающийся тем, что перед отпуском осуществляют повторную закалку трубы из межкритического интервала температур со скоростью охлаждения на спокойном воздухе или выше.

4. Способ по п. 2 или 3, отличающийся тем, что после отпуска трубу подвергают дополнительному отпуску при температуре нагрева не менее 540°С и не более Ac1-25°C с охлаждением на спокойном воздухе.

| US 6846371 B2, 25.01.2005 | |||

| СТАЛЬНОЙ МАТЕРИАЛ И СТАЛЬНАЯ ТРУБА ДЛЯ НЕФТЯНОЙ СКВАЖИНЫ | 2017 |

|

RU2707845C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ И НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437955C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЛОШ ШТАМПОВАНИЕМ В ПРЕССФОРМАХ | 1933 |

|

SU36004A1 |

| EP 3767000 A1, 20.01.2021 | |||

| EP 3805420 A1, 14.04.2021. | |||

Авторы

Даты

2023-11-20—Публикация

2021-12-20—Подача