Изобретение относится к черной металлургии и может быть использовано при производстве малокремнистой стали для изготовления корпусов судов.

Такая сталь содержит относительно малое количество кремния и другие элементы, в том числе - алюминий. Эта сталь должна обладать высокими механическими свойствами (временное сопротивление -σB, предел текучести -σT и относительное удлинение δ4), обеспечивающими ее способность сопротивляться электрохимической коррозии. Классификация стали приведена в ГОСТ 5521-93.

Известна судостроительная сталь A36 повышенной износостойкости при ударноабразивном изнашивании, механические свойства удовлетворяют требованиям: σв=490-620 МПа; σт≥355 МПа; δ≥21%; работа удара KV - 34 Дж при толщине проката 10 мм и более, 28 Дж при толщине проката 7,5-9,5 мм, 5-7 Дж при толщине проката 24 мм. Она содержит углерод, кремний, марганец, хром, титан, ванадий, азот и железо, причем, содержание кремния в ней составляет 0,15-0,50 вес. % (см. ГОСТ 5521-93). Однако эта сталь в значительной мере подвержена электрохимической коррозии из-за высокого содержания кремния.

Наиболее близким аналогом к заявляемой малокремнистой судостроительной стали является автолистовая холоднокатаная сталь для глубокой штамповки (Патент РФ №2433199 С22, С38/50).

Эта сталь с заданными механическими свойствами содержит углерод, марганец, серу, фосфор, кремний, хром, никель, медь, азот, алюминий, титан, ниобий и железо.

Недостатком такой стали является низкая прочность, ударная вязкость, а также большой расход алюминия на раскисление.

Технической задачей настоящего изобретения является улучшение прочностных свойств стали путем легирования при низком содержании кремния и остальных компонентов, а также экономия алюминия на раскисление за счет введения марганца, хрома и ванадия.

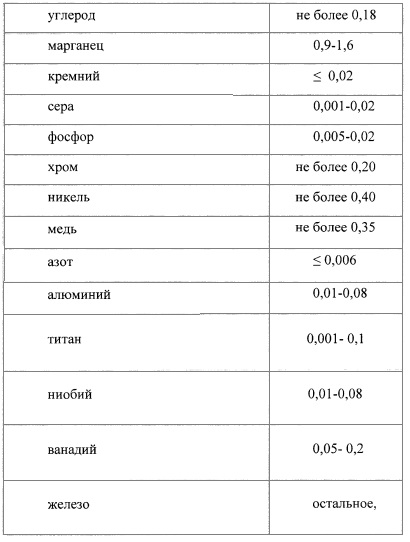

Для решения этой задачи предлагаемая малокремнистая судостроительная сталь, содержащая углерод, марганец, кремний, серу, фосфор, хром, никель, медь, азот, алюминий, ванадий, титан, ниобий и железо, отличается тем, что она содержит указанные компоненты при следующем соотношении, мас. %:

при этом имеет временное сопротивление σв=490-620 МПа; предел текучести σт≥355 МПа и относительное удлинение δ≥21%; работа удара KV - 34 Дж при толщине проката 10 мм и более, 28 Дж при толщине проката 7,5-9,5 мм, 5-7 Дж при толщине проката 24 мм.

Сущность заявляемого технического решения заключается в оптимизации химсостава и механических характеристик автолистовой холоднокатаной стали для глубокой штамповки с целью получения малокремнистой судостроительной стали, в результате чего обеспечивается высокая стойкость последней к электрохимической коррозии. Это обусловлено низким содержанием кремния в стали.

Поскольку две детали, даже выполненные из одной и той же стали, обязательно отличаются химическими составами, а зональная температура морской воды почти всегда несколько отличается от температуры внутри корпуса судна, то в результате сваривания этих деталей образуется термопара. На ее концах возникает постоянное напряжение, приводящее к возникновению электрического тока от одного электроотрицательного электрода к другому электроположительному через электропроводящую морскую воду.

Для экспериментального изучения поведения сварных соединений обшивок судов в морской воде на ОАО «Янтарь» г. Калининграда была изготовлена партия из 40 образцов различных сталей листовых корпусных конструкций. В исследованиях использовали выходной контроль продукции, включенный в сертификат соответствия.

В ходе исследования микровольтнаноамперметром Ф-136 измеряли напряжения, создаваемые в термопарах, изготовленных из различных пар электродов.

В условиях известных химических составов электродов термопар и результатов измерений их ТЭДС при известном перепаде температур между рабочим спаем и свободными концами этих термопар строили регрессионное уравнение связи между химсоставом электродов и ТЭДС. После чего уравнение перестраивали на типовой перепад температур в 20°C:

где ΔSi, ΔC, ΔAl, ΔMn - разности химсоставов, соответственно, кремния, углерода, алюминия и марганца двух сваренных электродов термопары (в %).

В результате исследования установлено, что зависимость ТЭДС изученных термопар от разностей химсоставов их электродов носит существенно нелинейный вид. Снижение численных значений разностей химсоставов ведет к понижению чувствительности ТЭДС термопар к колебанию химсоставов свариваемых сталей.

Во всех проделанных опытах значений ТЭДС, развиваемых термопарами сварных швов оболочек обшивок судов в типовых условиях, не превышало долей миллиВольта.

Также в ходе эксперимента выяснилось, что на основной раскислитель - кремний падает около 2/3 всего воздействия элементов листов обшивки судна на формируемую ТЭДС. Снизив, прежде всего, содержание кремния в корпусных сталях, можно добиться резкого понижения разностей ΔSi содержания кремния в свариваемых листах обшивок судов, а значит, склонности сварных швов обшивок судов к наиболее разрушительной электрохимической коррозии.

Опытную проверку предлагаемой стали осуществляли в ОАО ЕвразХолдинг. С этой целью при выплавке стали варьировали ее химсостав, а горячую и холодную деформацию (прокатку) вели с одинаковыми режимами, оценивая результаты (при испытаниях образцов) по выходу автолиста с рекомендуемыми показателями, влияющими на способность его к вытяжке при штамповке.

Сопоставление известного состава стали, принятой в качестве прототипа, и предлагаемого показывает, что содержания в них кремния, ниобия, алюминия, титана, азота, серы и фосфора полностью или частично взаимно перекрываются. Предложенная сталь дополнительно содержит до 0,2% ванадия и большое количество (0,9-1,6%) марганца. За счет этого обеспечивается повышение прочности и ударной вязкости стали. Повышение углерода в стали до 0,18% значительно повышает ее твердость и прочность.

При содержании кремния менее 0,3% прочность и ударная вязкость стали заметно снижаются. Для компенсации этих потерь в состав стали введен ванадий с содержанием в пределах 0,2%. Ванадий является карбидообразующим элементом в данной стали. Измельчая зерно, он улучшает свариваемость, прочность и вязкость стали. При содержании ванадия менее 0,05% его положительное воздействие не проявляется. Увеличение содержания ванадия более 0,20% оказалось нецелесообразным, т.к. не приводило к улучшению свойств стали.

Марганец введен для раскисления и повышения прочности стали. Раскисляющее действие марганца описывает химическая реакция: FeO+Mn→MnO+Fe.

При содержании марганца менее 0,9% имеет место снижение прочностных и вязкостных свойств. Увеличение содержания этого элемента более 1,60% ухудшает пластичность стали до δ<24%, что недопустимо.

Ниобий является эффективным карбидообразователем, измельчающим зерна микроструктуры. При содержании ниобия менее 0,01% ударная вязкость стали ниже допустимой. Увеличение содержания ниобия более 0,08% приводит к его выделению на границах зерен в виде интерметаллических соединений. Это ухудшает свойства стали.

Алюминий является раскисляющим и модифицирующим элементом. Кроме того, он связывает азот в нитриды. При содержании алюминия менее 0,01% его воздействие проявляется слабо, сталь имеет низкие механические свойства. Увеличение содержания алюминия более 0,08% приводит к графитизации стали, потере прочности и ухудшению свариваемости.

Сера, присутствующая в стали, образует сульфиды марганца. При содержании серы 0,001-0,02% она проявляет "сульфидный эффект", понижая порог хладноломкости. Снижение содержания серы менее 0,001% приводит к повышению порога хладноломкости. Увеличение содержания серы более 0,02% ухудшает вязкостные, прочностные и пластические свойства стали ниже допустимого уровня, особенно в направлении поперек направления прокатки штрипса.

Фосфор в количестве 0,005-0,02% целиком растворяется в α-железе, что приводит к упрочнению металлической матрицы, повышению коррозионной стойкости стали. Однако увеличение содержания фосфора более 0,02% вызывает охрупчивание стали и снижение показателя ударной вязкости, что недопустимо. Уменьшение содержания фосфора менее 0,005%, во-первых, ухудшает коррозионную стойкость стали и, во-вторых, экономически нецелесообразно.

Введение в рассматриваемую сталь титана обеспечило повышение ее коррозионной стойкости и ударной вязкости. При содержании титана менее 0,001% ухудшается коррозионная стойкость: скорость общей коррозии стали Q>0,8 мм/год, CLR>4, СТР>6. Увеличение содержания титана сверх 0,10% ухудшает комплекс механических свойств стали, приводит к образованию подкорковой пористости у поверхности слитка и снижению качества горячекатаных штрипсов.

Это происходит за счет межзеренного излома, проходящего по границам зерен первичного аустенита. Образование такого излома вызвано ослаблением связи между зернами вследствие выделения по их границам включений нитрида алюминия и, таким образом, приводит к ухудшению. Листовая сталь, раскисленная алюминием, имеет достаточно низкое содержание азота, и в целом, не склонна к старению. В то же время при содержании алюминия выше 0,06-0,08% и при содержании N выше 0,006% в металле может понижаться ударная вязкость свойств стали.

При содержании до 0,35% в стали медь повышает стойкость к атмосферной коррозии, стойкость к коррозии под напряжением, а также пластические свойства стали. Но при содержании меди выше 0,35% заметно падает качество поверхности стали при горячей прокатке листа. Наблюдается налипание поверхности металла, имеющего избыточную (более 0,30%) концентрацию меди на поверхность смежной детали. Наличие неизоморфной поверхности листа провоцирует образование локальных электрохимических связей отдельных участков поверхности, контактирующей с морской водой. Это приводит к снижению срока службы обшивки судна.

Хром при его содержании в стали ниже 0,20% повышает ее твердость, стойкость к коррозии и окислению, обеспечивает повышение прочности при повышенных температурах, а также немного повышает сопротивление абразивному износу. Одновременно он незначительно уменьшает пластичность сплавов. При большем чем 0,20% содержании в стали хром побуждает примеси, такие как фосфор, олово, сурьма и мышьяк, сегрегировать к границам зерен, что может вызвать в сталях отпускную хрупкость второго рода. Для снижения этого отрицательного эффекта в сталь дополнительно вводится титан и ниобий.

Никель повышает прочность сталей. В комбинации с хромом способствует повышению вязкости и усталостной прочности сталей. Растворяясь в феррите, повышает его вязкость. Он сообщает стали коррозионную стойкость, одновременно повышая пластичность. Содержание никеля в стали ограничивается значением 0,4%, т.к. при содержании хрома до 0,2% дальнейший рост никеля способствует увеличению скоплений «чужих» карбидов по границам зерен, в результате снижается теплостойкость и повышается хрупкость в диапазоне 20…400°C.

Листовая сталь, раскисленная алюминием, имеет достаточно низкое содержание азота, и в целом не склонна к старению. В то же время при содержании алюминия выше 0,08% и при содержании N выше 0,006% в металле может понижаться ударная вязкость. Это происходит за счет межзеренного излома, проходящего по границам зерен первичного аустенита. Образование такого излома вызвано ослаблением связи между зернами вследствие выделения по их границам включений нитрида алюминия и, таким образом, приводит к ухудшению свойств стали.

При содержании до 0,35% в стали медь повышает стойкость к атмосферной коррозии, стойкость к коррозии под напряжением, а также пластические свойства стали. Но при содержании меди выше 0,35% заметно падает качество поверхности стали при горячей прокатке листа. Наблюдается налипание поверхности металла, имеющего избыточную (более 0,30%) концентрацию меди на поверхность смежной детали. Наличие неизоморфной поверхности листа провоцирует образование локальных электрохимических связей отдельных участков поверхности, контактирующей с морской водой. Это приводит к снижению срока службы обшивки судна.

Хром при его содержании в стали ниже 0,20% повышает ее твердость, стойкость к коррозии и окислению, обеспечивает повышение прочности при повышенных температурах, а также немного повышает сопротивление абразивному износу. Одновременно он незначительно уменьшает пластичность сплавов. При большем чем 0,20% содержании в стали хром побуждает примеси, такие как фосфор, олово, сурьма и мышьяк, сегрегировать к границам зерен, что может вызвать в сталях отпускную хрупкость второго рода. Для снижения этого отрицательного эффекта в сталь дополнительно вводится титан и ниобий.

Никель повышает прочность сталей. В комбинации с хромом способствует повышению вязкости и усталостной прочности сталей. Растворяясь в феррите, повышает его вязкость. Он сообщает стали коррозионную стойкость, одновременно повышая пластичность. Содержание никеля в стали ограничивается значением 0,4%, т.к. при содержании хрома до 0,2% дальнейший рост никеля способствует увеличению скоплений «чужих» карбидов по границам зерен, в результате снижается теплостойкость, и повышается хрупкость в диапазоне 20…400°C.

Технико-экономические преимущества предложенной стали заключаются в том, что дополнительное введение в ее состав до 0, 18% углерода и до 0,2% ванадия при регламентированном содержании остальных элементов обеспечивает формирование благоприятной микроструктуры, имеющей высокие коррозионную стойкость и вязкостные свойства при регламентированном сочетании прочности и пластичности. Предложенная сталь также характеризуется хорошей свариваемостью. Поэтому она пригодна для изготовления листов обшивок судов, нефтепроводов и газопроводов, срок безаварийной работы которых будет увеличен.

Пример конкретного выполнения

Малокремнистая судостроительная сталь толщиной 10 мм, содержащая компоненты в следующем соотношении:

С=0,18 мас. %, Mn=1,6%, Si=0,02%, S=0,013%, Р=0,012%, Cr=0,2%, Ni=0,4%, Cu=0,35%, N=0,006%, Al=0,06%, V=0.2%,

Ti=2,4S+3,43N+0,015%=2,4*0,013+3,43*0,006+0,015=0,067%, а

Nb=7,75C+0,01%=7,75*0,05+0,01=0,04, остальное железо,

где S, N, С - содержание в стали серы, азота и углерода.

Выплавлялась конверторным способом, прокатывалась на широкополосном стане горячей прокатки при Тк.п=860-850°C, Тсм=640-660°C. Механические свойства стали: σв=510 Н/мм2, σт=355 Н/мм2, δ=40%.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИЗКОУГЛЕРОДИСТАЯ ХОЛОДНОКАТАНАЯ ЛИСТОВАЯ СТАЛЬ ДЛЯ ГЛУБОКОЙ ШТАМПОВКИ | 2008 |

|

RU2379370C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ И ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ СТОЙКОСТИ К ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ И ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2011 |

|

RU2496906C2 |

| ШТРИПСОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2420603C1 |

| СТАЛЬ НИЗКОЛЕГИРОВАННАЯ СВАРИВАЕМАЯ | 2006 |

|

RU2335568C2 |

| АВТОЛИСТОВАЯ ХОЛОДНОКАТАНАЯ СТАЛЬ ДЛЯ ГЛУБОКОЙ ШТАМПОВКИ | 2010 |

|

RU2433199C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

| Труба нефтяного сортамента из коррозионно-стойкой стали мартенситного класса | 2018 |

|

RU2703767C1 |

| НИЗКОУГЛЕРОДИСТАЯ ХОЛОДНОКАТАНАЯ ЛИСТОВАЯ СТАЛЬ ДЛЯ ГЛУБОКОЙ ШТАМПОВКИ ИЗДЕЛИЙ БЫТОВОГО НАЗНАЧЕНИЯ | 2008 |

|

RU2379371C1 |

| СТАЛЬ КОРРОЗИОННО-СТОЙКАЯ В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ НЕФТЕГАЗОВЫХ МЕСТОРОЖДЕНИЙ | 2022 |

|

RU2810411C1 |

Изобретение относится к области черной металлургии, а именно к малокремнистой стали для изготовления горячекатаных листов обшивок судов. Cталь содержит углерод, марганец, кремний, серу, фосфор, хром, никель, медь, азот, алюминий, титан, ниобий, ванадий и железо при следующем соотношении, мас.%: углерод не более 0,18, марганец 0,9-1,6, кремний ≤ 0,02, сера 0,001-0,02, фосфор 0,005-0,02, хром не более 0,20, никель не более 0,40, медь не более 0,35, азот ≤ 0,006, алюминий 0,01-0,08, титан 0,001-0,1, ниобий 0,01-0,08, ванадий 0,05-0,2, железо остальное. Сталь имеет временное сопротивление σв=490-620 МПа, предел текучести σт≥355 МПа и относительное удлинение δ≥21%. Обеспечивается повышение прочностных свойств. 1 табл.

Листовая сталь для судостроения, содержащая углерод, марганец, кремний, серу, фосфор, хром, никель, медь, азот, алюминий, титан, ниобий, ванадий и железо, отличающаяся тем, что она содержит указанные компоненты при следующем соотношении, мас.%:

углерод не более 0,18

марганец 0,9-1,6

кремний ≤ 0,02

сера 0,001-0,02

фосфор 0,005-0,02

хром не более 0,20

никель не более 0,40

медь не более 0,35

азот ≤ 0,006

алюминий 0,01-0,08

титан 0,001-0,1

ниобий 0,01-0,08

ванадий 0,05-0,2

железо остальное,

при этом она имеет временное сопротивление σв=490-620 МПа, предел текучести σт≥355 МПа и относительное удлинение δ≥21%.

| Способ восстановления объектов окружающей среды, загрязненных органическими веществами | 2022 |

|

RU2799585C1 |

| ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ КОНСТРУКЦИЙ, РАБОТАЮЩИХ В ЭКСТРЕМАЛЬНЫХ УСЛОВИЯХ | 2010 |

|

RU2452787C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ДЛЯ СУДОСТРОЕНИЯ | 2013 |

|

RU2530078C1 |

| Способ получения замещенных (Е)-3-арил-N-(гидроксиметил)-2-цианотиоакриламидов | 2023 |

|

RU2808411C1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| УЛАВЛИВАНИЕ CO ПОСЛЕ СГОРАНИЯ С РЕГЕНЕРАЦИЕЙ И ИНТЕГРАЦИЕЙ ТЕПЛА | 2019 |

|

RU2799584C2 |

| WO 1994013848 A1, 23.06.1994. | |||

Авторы

Даты

2017-09-05—Публикация

2016-06-14—Подача