Изобретение относится к металлургии, конкретнее, к выплавке стали в конвертере.

Наиболее близким по технической сущности является способ выплавки стали в конвертере, включающей загрузку в конвертер металлолома, заливку в него чугуна, продувку расплава кислородом сверху через многосопловую фурму, а также подачу в конвертер шлакообразующих материалов и определение химсостава чугуна и расплава. Расход кислорода в процессе продувки расплава устанавливают переменным (Справочник конвертерщика. Якушев А.М. -Челябинск: Металлургия. Челябинское отделение, 1990, с. 236 - 238).

Недостатком известного способа является большое количество выбросов расплава из конвертера и большой расход металлошихты. Это объясняется тем, что в 1-й период продувки при переработке низкомарганцовистого чугуна при высокой интенсивности продувки кислородом при еще не сформировавшемся шлаке происходят большие выносы расплава из конвертера. Во 2-й период продувки во время интенсивного горения углерода подаваемого кислорода становится недостаточно, что приводит к быстрому раскислению шлака. При этом шлак сворачивается и переходит в гетерогенное состояние, что также приводит к выносам расплава из конвертера.

Технический эффект при использовании изобретения заключается в снижении количества выносов расплава из конвертера и в снижении расхода металлошихты и кислорода.

Указанный технический эффект достигают тем, что способ выплавки стали в конвертере включает загрузку в конвертер металлолома, заливку в него чугуна, продувку расплава кислородом сверху через многосопловую фурму, изменение расхода кислорода, а также подачу в конвертер шлакообразующих материалов и определение химсостава чугуна и расплава.

В первый период продувки, равный 0,1 - 0,5 всего времени продувки, расход кислорода устанавливают по зависимости

Q1 = K1 • Si • Mn • G,

При меньших значениях будет происходить перерасход кислорода. При больших значениях не будет обеспечиваться необходимый расход кислорода.

Указанный диапазон устанавливают в обратной зависимости от массы кремния, поступающего в конвертер вместе с чугуном.

Диапазон значений времени продувки расплава в 1-й период с расходом Q1 в пределах 0,1 - 0,5 от всего времени продувки объясняется процессом образования шлака. При меньших значениях шлак не будет успевать образовываться и сформировываться, что приводит к выносам расплава из конвертера. При больших значениях будет происходить повышенный угар железа.

Указанный диапазон устанавливают в прямой зависимости от общего времени продувки.

Диапазон значений доли чугуна в металлозавалке в пределах 0,7 - 0,95 от общего количества объясняется физико-химическими и теплофизическими закономерностями нагрева и расплавления металлошихты, а также обезуглероживания расплава. При меньших значениях будет выделяться недостаточное количество тепла. При больших значениях будет происходить испарение железа вследствие излишнего количества выделяющегося тепла и перегрева расплава.

Указанный диапазон устанавливают в обратной зависимости от содержания кремния в чугуне.

Диапазон значений эмпирического коэффициента K2 в пределах 1,1 - 2,0 объясняется физико-химическими закономерностями обезуглероживания расплава. При меньших значениях кислорода будет недостаточно, будет происходить сворачивание шлака и выносы из конвертера. При больших значениях будет происходить перерасход кислорода и испарение железа.

Указанный диапазон устанавливают в обратной зависимости от содержания кремния в чугуне.

Анализ научно-исследовательской и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

где Q1 - расход кислорода в первый период продувки, м3/т•мин;

Si - массовая доля кремния в чугуне, %;

Mn - массовая доля марганца в чугуне, %;

G - масса заливаемого чугуна в конвертер, т;

K1 - эмпирический коэффициент, учитывающий физико-химические закономерности обезуглероживания расплава, равный 0,07 - 2,5, м3/% • % • мин • т2.

Долю кремния в чугуне устанавливают в пределах, мас.% - 0,25 - 1,2; долю марганца, мас. % - 0,05 - 0,3; долю чугуна в металлозавалке устанавливают в пределах 0,7 - 0,95 от общего количества металлозавалки. По истечении указанного времени расход кислорода Q2 увеличивают до величины (1,1 - 2,0)Q1.

Снижение количества выносов расплава из конвертера будет происходить вследствие оптимального расхода кислорода в 1-й период и ускоренного шлакообразования, а также вследствие установления увеличенного расхода кислорода во 2-й период продувки для проведения обезуглероживания и поддержания шлака в жидком состоянии.

Снижение расхода металлошихты будет происходить вследствие снижения количества выносов расплава из конвертера.

Диапазон значений содержания кремния в чугуне в пределах 0,25 - 1,2% объясняется тепловым балансом плавки.

При меньших значениях будет недостаточно тепла в ванне конвертера. При больших значениях будет происходить перегрев расплава.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений содержания в чугуне марганца в пределах 0,05 - 0,3% объясняется физико-химическими закономерностями процесса шлакообразования. При меньших значениях будет затрудняться процесс шлакообразования и растворения извести. При больших значениях будет происходить перерасход марганца.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений эмпирического коэффициента K1 в пределах 0,07 - 2,5 объясняется физико-химическими закономерностями окисления примесей в расплаве и обезуглероживания расплава.

Способ выплавки стали в конвертере осуществляют следующим образом.

Пример. В процессе выплавки стали в конвертер подают металлолом, заливают в него чугун, продувают расплав кислородом сверху через многосопловую фурму, изменяют расход кислорода в процессе продувки, а также подают в конвертер шлакообразующие материалы и определяют химсостав чугуна и расплава. В конвертере выплавляют полупродукт с содержанием углерода менее 0,2%.

В первый период продувки, равный 0,1 - 0,5 всего времени продувки, расход кислорода устанавливают по зависимости

Q1 = K • Si • Mn • G,

где Q1 - расход кислорода в первый период продувки, м3/т•мин;

Si - массовая доля кремния в чугуне, %;

Mn - массовая доля марганца в чугуне, %;

G - масса заливаемого чугуна в конвертер, т;

K1 - эмпирический коэффициент, учитывающий физико-химические закономерности обезуглероживания расплава, равный 0,07 - 2,5, м3/% • % • мин • т2.

Долю кремния в чугуне устанавливают в пределах 0,25 - 1,2 мас.%; долю марганца 0,05 - 0,3 мас. %; долю чугуна в металлозавалке устанавливают в пределах 0,7 - 0,95 от общего количества металлозавалки. По истечении этого времени расход кислорода Q2 увеличивают до величины K2 • Q1, где K2 - эмпирический коэффициент, характеризующий физико-химические закономерности обезуглероживания расплава, равный 1,1 - 2,0, безразмерный.

Долю содержания в чугуне кремния и марганца устанавливают в процессе его выплавки о обработки.

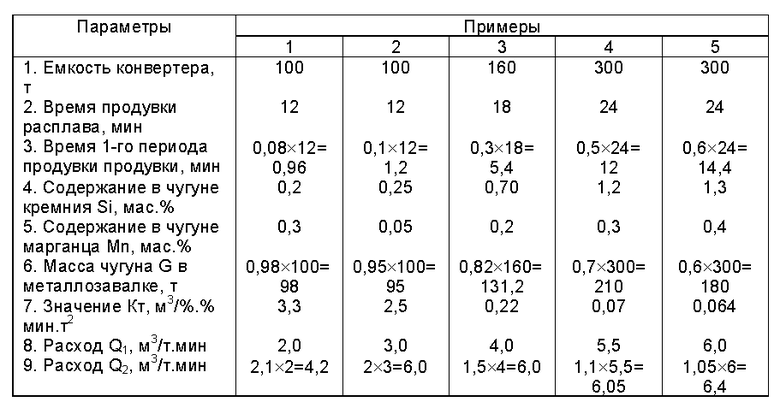

В таблице приведены примеры осуществления способа с различными технологическими параметрами (см. таблицу в конце описания).

В первом примере не обеспечивается необходимый расход кислорода, что приводит к задержке формирования шлака и к выносам расплава из конвертера.

В пятом примере вследствие повышенного расхода кислорода происходит его перерасход и угар железа.

В оптимальных примерах 2-4 происходит снижение выносов из конвертера, снижается расход металлошихты и кислорода.

Применение изобретения позволяет повысить выход годного металла на 3 - 5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2202626C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2185446C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2215793C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2127766C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1999 |

|

RU2159289C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОФОСФОРИСТОЙ СТАЛИ В КОНВЕРТЕРЕ | 2011 |

|

RU2459874C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2008 |

|

RU2362810C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2124567C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2009 |

|

RU2386703C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2185445C1 |

Изобретение относится к металлургии, конкретнее к выплавке стали в конвертере. Технический эффект при использовании изобретения заключается в снижении количества выносов расплава из конвертера и в снижении расхода металлошихты и кислорода. Способ выплавки стали в конвертере включает загрузку в конвертер металлолома, заливку в него чугуна, продувку расплава кислородом сверху через многосопловую фурму, изменение расхода кислорода, подачу в конвертер шлакообразующих материалов и определение химсостава чугуна и расплава. В первый период продувки, равный 0,1 - 0,5 всего времени продувки, расход кислорода устанавливают по зависимости Q = K1 • Si • Mn • G, где Q1 - расход кислорода в первый период продувки, м3/т•мин. Si - массовая доля кремния в чугуне, %: Mn - массовая доля марганца в чугуне, %: G - масса заливаемого чугуна в конвертере, т; К1 - эмпирический коэффициент, учитывающий физико-химические закономерности обезуглероживания расплава, равный 0,07 - 2,5 м3/%•%•мин•т2. Долю кремния в чугуне устанавливают в пределах, 0,25 - 1,2 мас.%, долю марганца 0,05 - 0,3 мас.%. долю чугуна в металлозавалке устанавливают в пределах 0,7 - 0,95 от общего количества металлозавалки. По истечении указанного времени расход кислорода Q2 увеличивают до величины K2 • Q1, где К2 - эмпирический коэффициент, характеризующий физико-химические закономерности обезуглероживания расплава, равный 1,1 - 2,0, безразмерный. 1 табл.

Способ выплавки стали в конвертере, включающий загрузку в конвертер металлолома, заливку в него чугуна, продувку расплава кислородом сверху через многосопловую фурму, изменение расхода кислорода, а также подачу в конвертер шлакообразующих материалов и определение химсостава чугуна и расплава, отличающийся тем, что в первый период продувки, равный 0,1-0,5 всего времени продувки, расход кислорода устанавливают по зависимости

Q1 = K1•Si•Mn•G,

где Q1 - расход кислорода в первый период продувки, м3/т•мин;

Si - массовая доля кремния в чугуне, %;

Mn - массовая доля марганца в чугуне, %;

G - масса заливаемого чугуна в конвертер, т;

K1 - эмпирический коэффициент, учитывающий физико-химические закономерности обезуглероживания расплава, равный 0,07-2,5, м3/%•%•мин•т2,

при этом долю кремния в чугуне устанавливают в пределах 0,25-1,2 мас.%; долю марганца 0,05-0,3 мас.%; долю чугуна в металлозавалке устанавливают в пределах 0,7-0,95 от общего количества металлозавалки, а по истечении указанного времени расход кислорода Q2 увеличивают до величины К2•Q1, где К2 - эмпирический коэффициент, характеризующий физико-химические закономерности обезуглероживания расплава, равный 1,1-2,0, безразмерный.

| Якушев А.М | |||

| Справочник конвертерщика | |||

| - Челябинск: Металлургия, Челябинское отделение, 1990, с.236-238 | |||

| Способ передела чугуна в конвертере | 1980 |

|

SU931754A1 |

| Способ производства стали в конвертере | 1991 |

|

SU1777609A3 |

| RU 94005176 A1, 20.10.95 | |||

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ВЫБРОСОВ ПРИ ПРОДУВКЕ КОНВЕРТЕРНОЙ ПЛАВКИ | 1990 |

|

RU2030459C1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| DE 3607777 A, 17.09.87 | |||

| US 4436551 A, 13.03.84 | |||

| ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 0 |

|

SU311978A1 |

Авторы

Даты

1999-07-20—Публикация

1998-04-23—Подача