Изобретение относится к устройствам для нагрева затвердевающих нефтепродуктов в химической и нефтехимической промышленности.

Известно устройство для разогрева битума и откачки его из хранилища, включающее подвесную раму, смонтированные на ней нагреватели и над ними трубчатый змеевик в виде спирали, расположенный в центральной части нагревательный насос, трубопроводы и запорно-раздаточную арматуру (а.с. СССР N153862, М. Кл. Е 01 С 19/08, 1961).

Недостатком данного устройства является возможный местный перегрев битума из-за малых его перемещений относительно нагревателей, что ведет к снижению качества битума и малоэффективной теплопередаче.

Известен нагреватель битума в его хранилищах, включающий самоходную тележку, прикрепленную к ней подвесную раму, смонтированный на последней разогреватель в виде трубчатого короба с теплоносителем, размещенный в нем битумный насос и систему управления (Катаев Ф.П. и др. Машины для строительства дорог. М., Машиностроение, 1971, с.341-344).

Недостаток данного нагревателя заключается в том, что требуется применение дополнительного оборудования для разогрева теплоносителя, что усложняет конструкцию, снижает эффективность разогрева и повышает трудоемкость эксплуатационного обслуживания.

Наиболее близким аналогом является нагреватель битума, включающий трубчатый корпус с теплоносителем и электронагревателем (а.с. СССР N742518, М. Кл. Е 01 С 19/08, 1980).

Недостатками данного нагревателя являются низкая эффективность разогрева битума и затвердевающих нефтепродуктов, а также усложнение конструкции устройства.

Задачей изобретения является создание нагревателя затвердевающих нефтепродуктов, обеспечивающего получение технического результата, состоящего в повышении эффективности разогрева и упрощении конструкции устройства.

Этот технический результат в нагревателе затвердевающих нефтепродуктов, включающем трубчатый корпус с теплоносителем и электронагревателем, достигается тем, что электронагреватель расположен в нижней части трубчатого корпуса, имеющего сферический торец, а в верхней части оставлена газовая подушка, образующая зону конденсации испарившегося теплоносителя, между трубчатым корпусом и электронагревателем установлен циркуляционный патрубок, верхняя часть которого выступает над зеркалом жидкого теплоносителя, а нижняя часть имеет сферическое днище, эквидистантное сферическому торцу корпуса, с отверстием для прохода теплоносителя в полость цилиндра к электронагревателю.

При этом в верхней части циркуляционный патрубок имеет сужающееся сопло, обеспечивающее устойчивый гейзерный эффект, а трубчатый корпус в зоне конденсации имеет больший диаметр, причем его сужение заканчивается на уровне зеркала теплоносителя.

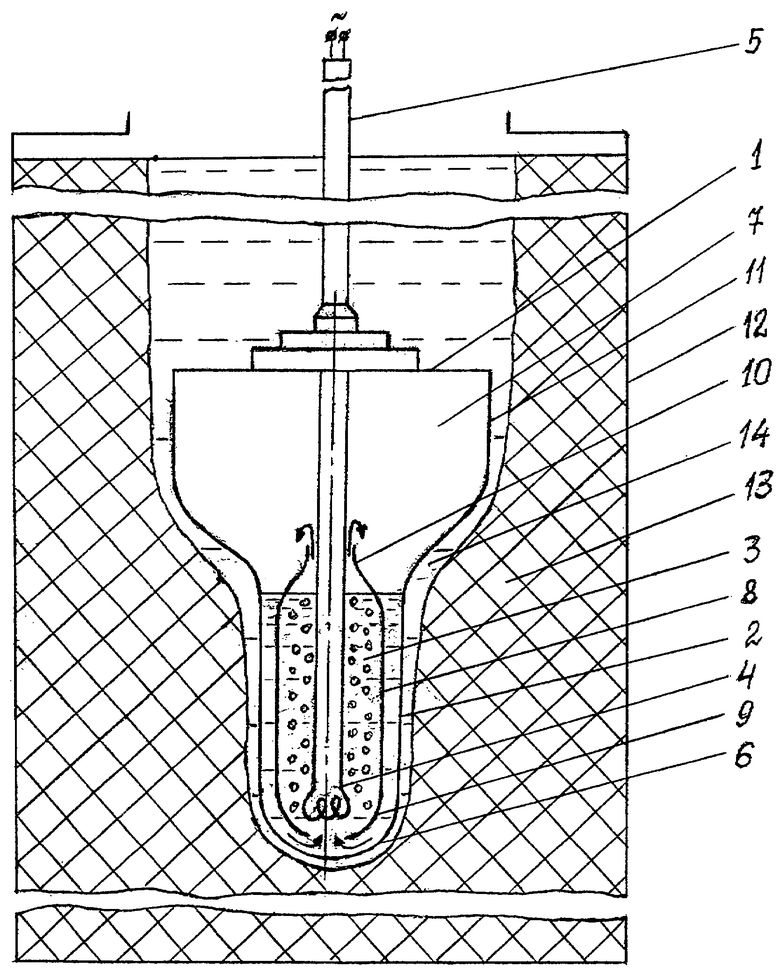

Сущность изобретения поясняется чертежом, на котором представлена схема нагревателя затвердевающих нефтепродуктов.

Нагреватель 1 содержит трубчатый корпус 2 с теплоносителем 3 и электронагреватель 4 с кабелем 5, который расположен в нижней части трубчатого корпуса 2, имеющего сферический торец 6. В верхней части корпуса 2 оставлена газовая подушка 7, образующая зону конденсации испарившегося теплоносителя 3. Между трубчатым корпусом 2 и электронагревателем 4 установлен циркуляционный патрубок 8, верхняя часть которого выступает над зеркалом жидкого теплоносителя 3, а нижняя часть имеет сферическое днище 9 с отверстием для прохода теплоносителя 3 к электронагревателю 4. Сферическое днище 9 выполнено эквидистантно сферическому торцу 6 трубчатого корпуса 2.

В верхней части циркуляционный патрубок 8 имеет сужающееся сопло 10, обеспечивающее устойчивый гейзерный эффект, а трубчатый корпус 2 в зоне конденсации 11 имеет больший диаметр, причем его сужение заканчивается на уровне зеркала теплоносителя 3. В качестве теплоносителя может применяться вода.

Нагреватель работает следующим образом.

Нагреватель 1 с кабелем 5 опускается в контейнер 12 с хранящимся в нем затвердевающим нефтепродуктом 13. Включается электронагреватель 4 и начинается нагрев затвердевающего нефтепродукта 13, соприкасающегося с нагретыми поверхностями трубчатого корпуса 2. По мере образования разжиженного нефтепродукта 14 нагреватель 1 с кабелем 5 погружается в него. Процесс плавления продолжается до тех пор, пока вся масса затвердевающего нефтепродукта 13 в контейнере 12 не будет переведена в жидкое состояние и ее можно будет подавать из контейнера 12 к месту применения.

Данное устройство позволяет получить технический результат, состоящий в повышении эффективности разогрева и упрощении конструкции нагревателя затвердевающих нефтепродуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ | 2013 |

|

RU2565221C2 |

| Устройство для плавления и нагрева битума | 1977 |

|

SU684079A1 |

| Нагреватель битума | 1978 |

|

SU812870A2 |

| КОНТЕЙНЕР-ЦИСТЕРНА ДЛЯ ЗАТВЕРДЕВАЮЩИХ ЖИДКОСТЕЙ | 1991 |

|

RU2036122C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТЕПЛА (СИСТЕМА ОБОГРЕВА) | 1994 |

|

RU2087796C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОГО НАГРЕВА БИТУМА | 2012 |

|

RU2498001C1 |

| Нагреватель битума | 1978 |

|

SU742518A1 |

| Устройство для нагрева и обезвоживания битума | 1978 |

|

SU747923A1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬ ТЕКУЧЕЙ СРЕДЫ | 1994 |

|

RU2077118C1 |

| Устройство первого контура двухконтурной ядерной энергетической установки | 2017 |

|

RU2685220C1 |

Изобретение относится к устройствам для нагрева затвердевающих нефтепродуктов в химической и нефтехимической промышленности. Техническим результатом изобретения является повышение эффективности разогрева затвердевающих нефтепродуктов и упрощение конструкции устройства. Нагреватель затвердевающих нефтепродуктов включает трубчатый корпус с теплоносителем и электронагревателем. Электронагреватель расположен в нижней части трубчатого корпуса. Причем между трубчатым корпусом и электронагревателем установлен циркуляционный патрубок (ЦП). Верхняя часть ЦП выступает над зеркалом жидкого теплоносителя. Нижняя часть ЦП имеет сферическое днище с отверстием для прохода теплоносителя в полость цилиндра к электронагревателю. При этом в верхней части ЦП имеет сужающее сопло для обеспечения устойчивого гейзерного эффекта. Трубчатый корпус нагревателя в зоне конденсации имеет больший диаметр. Причем сужение заканчивается на уровне зеркала теплоносителя. 2 з.п. ф-лы, 1 ил.

Авторы

Даты

2007-03-20—Публикация

2005-07-18—Подача