Изобретение относится к устройствам для тепловой обработки (пастеризации) жидких пищевых продуктов, например молока, соков.

Известно устройство для тепловой обработки жидких пищевых продуктов, например, молока, содержащее герметичный корпус, в центральной части которого установлен закрытый прозрачным стеклянным экраном электрический нагреватель и вертикальный отражатель. Обрабатываемый пищевой продукт, например, молоко, молоко проходит тонким слоем по зазору между прозрачным стеклянным экраном и вертикальным отражателем и нагревается за счет инфракрасного излучения электрического нагревателя. Для интенсификации нагрева стеклянный экран и вертикальный отражатель выполнены гофрированными (авт. св. СССР №454887, А23С 3/02 от 30.12.1974). Данное устройство имеет низкую производительность, так как использует радиационный нагрев инфракрасными лучами, способными прогревать сравнительно тонкий слой молока, и сложность в изготовлении и обслуживании инфракрасных электрических нагревателей.

Известно устройство для тепловой обработки жидких пищевых продуктов, содержащее полый цилиндрический корпус с входным и выходным патрубками, коаксиально с зазором установленный в корпусе полый цилиндрический обтекатель с отверстием, на боковой поверхности которого выполнен винтовой паз, и эластичный шнур, установленный в пазу обтекателя и образующий в зазоре между внутренней поверхностью корпуса и цилиндрическим обтекателем винтовой канал для прохода продукта. На внешней поверхности корпуса размещен электрический нагреватель. Для интенсификации теплообмена на внутренней поверхности корпуса или внешней поверхности обтекателя в винтовом канале выполнены обтекаемые выступы, гребни которых перпендикулярны винтовому каналу и по высоте не превосходят ширины зазора, выходной патрубок сообщен с внутренней полостью обтекателя и выполнен в корпусе со стороны входного патрубка и противоположной отверстию обтекателя (патент РФ на изобретение №2088121, А23С 3/02 от 27.08.1997). В известном устройстве нагрев молока осуществляется при прямом контакте молока с нагретой стенкой, что приводит к неравномерному тепловому напору по высоте стенки и неравномерной тепловой нагрузке на поверхности теплообменника (температурный напор). При обработке молока это приводит к образованию отложений (пригара) на внутренней стенке теплообменника. Это объясняется тем, что в зоне поступления холодного молока в теплообменник создается значительный температурный напор между теплоносителем, нагретым до температуры выше температуры пастеризации молока на 2-3°С, и холодным молоком. Холодное молоко имеет более высокий коэффициент динамичной вязкости, пониженный коэффициент теплопередачи, что будет способствовать образованию отложений на внутренних стенках теплообменника.

Задачей изобретения является разработка устройства для тепловой обработки жидких пищевых продуктов, например молока, способного быстро и эффективно выполнить тепловую обработку жидкого пищевого продукта, преимущественно молока, без пригара к стенкам устройства, обеспечивающего интенсификацию процесса теплообмена между теплоносителем и обрабатываемым продуктом, сокращение затрат энергии и времени выхода устройства на режим пастеризации молока или соков и создание щадящего режима термообработки пищевого продукта.

Для решения поставленной задачи предлагается устройство для тепловой обработки жидких пищевых продуктов, содержащее полый термоизолированный корпус с размещенной в нем кольцевой вставкой, установленной с зазором относительно стенки, крышки и днища и формирующей внутри термоизолированного корпуса циркуляционный контур, заполненный жидким теплоносителем, включающий в себя центральный канал с размещенным в нем электронагревателем и кольцевой периферийный канал с размещенным в нем трубчатым теплообменником для прохода обрабатываемого пищевого продукта.

Предпочтительно, в устройстве использован трубчатый спиральный теплообменник.

При этом трубчатый спиральный теплообменник смонтирован в кольцевом периферийном канале циркуляционного контура по противоточной схеме.

Кроме того, кольцевой периферийный канал циркуляционного контура оснащен, по меньшей мере, одним спиралевидным желобом, установленным, по меньшей мере, с одной стороны трубчатого спирального теплообменника эквидистантно ему.

Предпочтительно, что спиралевидные желобы закреплены на прилегающей стенке периферийного канала циркуляционного контура.

Кроме того, устройство оснащено расширительным бачком, подключенным к циркуляционному контуру.

Предпочтительно, что расширительный бачок размещен в верхней части термоизолированного корпуса.

Кроме того, кольцевая вставка выполнена в виде толстостенного цилиндра и закреплена с помощью опор на днище термоизолированного корпуса.

В предлагаемом устройстве нагрев обрабатываемого пищевого продукта осуществляется через промежуточный жидкий теплоноситель без прямого контакта пищевого продукта со стенкой электрического нагревателя, обеспечивая быстрый нагрев жидкого теплоносителя при повышенных тепловых напорах с последующим выравниванием температуры теплоносителя при его перемешивании при подъеме нагретого теплоносителя вверх в центральном канале циркуляционного контура. Нагрев обрабатываемого пищевого продукта осуществляется при обтекании нагретым жидким теплоносителем трубчатого теплообменника, по которому протекает обрабатываемый пищевой продукт с передачей тепла по всей поверхности трубчатого теплообменника, что обеспечивает наибольшую поверхность теплообмена при тепловой обработке пищевого продукта и минимальный тепловой напор (теплоперепад) при нагреве пищевого продукта. Это позволяет избежать деградации обрабатываемого пищевого продукта при его тепловой обработке. Размещение трубчатого теплообменника в кольцевом периферийном канале позволяет спроектировать теплообменник с любой требуемой поверхностью теплообмена.

Оснащение устройства спиральным теплообменником обеспечивает наиболее эффективную теплопередачу в турбулентном режиме при поперечном обтекании спирального теплообменника, а использование противоточной схемы теплообмена обеспечивает минимальные тепловые напоры при тепловой обработке пищевого продукта и максимальное использование тепла при обработке.

Оснащение устройства спиралевидными желобами, установленными, по меньшей мере, с одной стороны трубчатого спирального теплообменника эквидистантно ему интенсифицирует процесс теплообмена.

Выполнение кольцевой вставки в виде толстостенного цилиндра позволяет обеспечить оптимальные размеры центрального канала и кольцевого периферийного канала циркуляционного контура.

Предлагаемое устройство для тепловой обработки жидких пищевых продуктов обеспечивает интенсивную тепловую обработку пищевого продукта с обеспечением оптимальных условий как для нагрева жидкого теплоносителя, так и для нагрева обрабатываемого пищевого продукта.

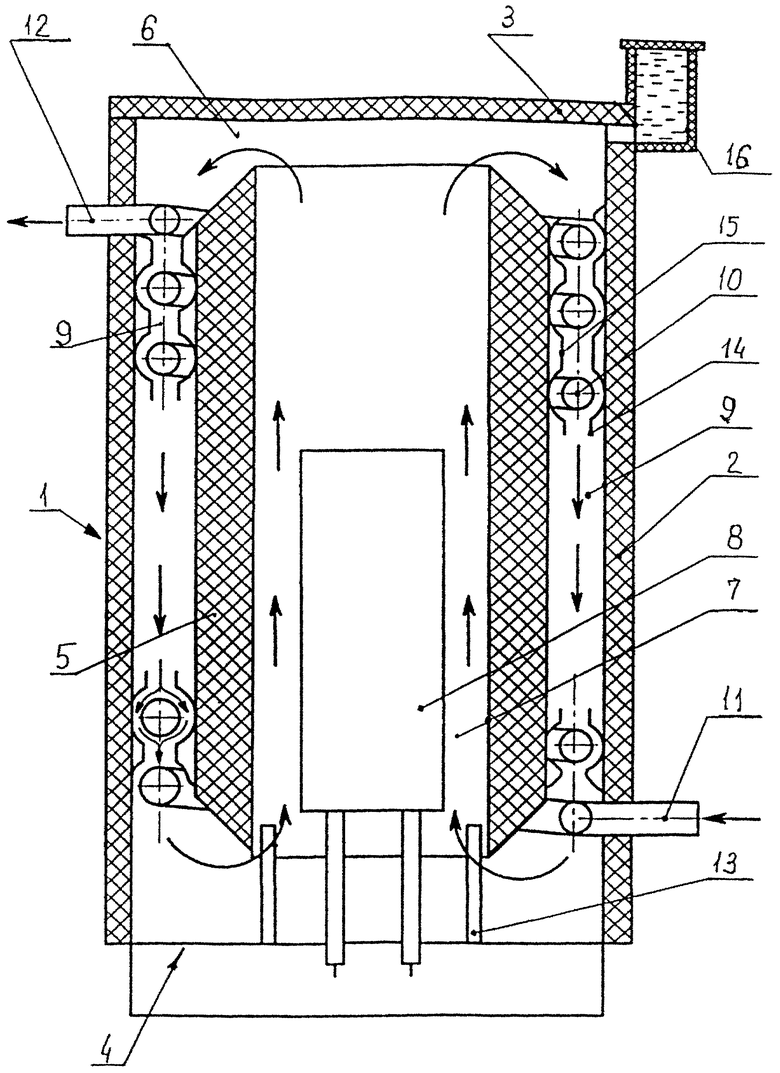

Изобретение поясняется чертежом, на котором представлена общая схема предлагаемого устройства для тепловой обработки жидких пищевых продуктов.

Устройство для тепловой обработки жидких пищевых продуктов содержит полый термоизолированный цилиндрический корпус 1, имеющий стенку 2 с термоизоляцией, крышку 3 с термоизоляцией и днище 4. Днище 4 также может иметь термоизоляцию. Внутри термоизолированного корпуса 1 размещена кольцевая вставка 5, установленная с зазором относительно стенки 2, крышки 3 и днища 4, формирующая внутри термоизолированного корпуса 1 циркуляционный контур 6, заполненный жидким теплоносителем. Циркуляционый контур включает в себя центральный канал 7 с размещенным в нем электронагревателем 8 и кольцевой периферийный канал 9 с размещенным в нем трубчатым теплообменником 10 спирального типа для прохода обрабатываемого пищевого продукта. Трубчатый спиральный теплообменник 10 смонтирован в кольцевом периферийном канале 9 циркуляционного контура по противоточной схеме и имеет подводящий патрубок 11 и отводящий патрубок 12. Кольцевая вставка 5 установлена на опорах 13 на днище 4 термоизолированного цилиндрического корпуса 1. На днище корпуса 1 закреплены также электронагреватели 8. Электронагреватели 8 могут иметь несколько нагревательных элементов, но могут иметь и только один нагревательный элемент.

Кольцевой периферийный канал 9 циркуляционного контура оснащен двумя спиралевидными желобами 14 и 15. Спиралевидный желоб 14 установлен с внешней стороны трубчатого спирального теплообменника эквидистантно ему и закреплен на прилегающей стенке 2 термоизолированного корпуса 1 в периферийном канале циркуляционного контура. Спиралевидный желоб 15 установлен с внутренней стороны трубчатого спирального теплообменника эквидистантно ему и закреплен на прилегающей стенке кольцевой вставки 5 в периферийном канале циркуляционного контура.

Устройство оснащено расширительным бачком 16, подключенным к циркуляционному контуру. Расширительный бачок размещен в верхней части термоизолированного корпуса.

Кольцевая вставка 5 выполнена в виде толстостенного цилиндра, закрепленного на днище термоизолированного корпуса 1. Толстостенный цилиндр выполнен из теплоизоляционного материала и не только разделяет центральный и кольцевой периферийный каналы циркуляционного контура, но и выполняет функции частичного замещения объема циркуляционного контура, чтобы уменьшить количество жидкого теплоносителя.

Работа устройства поясняется на примере пастеризатора молока.

Жидкий теплоноситель, находящийся в центральном канале циркуляционного контура в кольцевой вставке 5, нагревается электронагревателями 8, находящимися в центральном канале циркуляционного контура. При нагреве жидкого теплоносителя он за счет снижения плотности поднимается вверх и, переливаясь через верхнюю кромку кольцевой вставки 5, попадает в зазор между желобами 14 и 15 и трубкой спирального трубчатого теплообменника 10 и в зазор между выступами желобов 14 и 15, создавая вокруг трубчатого теплообменника 10 турбулентное движение. Охлаждаясь, теплоноситель опускается вниз и, достигнув нижней кромки кольцевой вставки 5, подхватывается восходящим потоком жидкого теплоносителя, находящегося в центральном канале 7 циркуляционного контура, т.е. организуется термосифонная циркуляция жидкого теплоносителя, что наряду с турбулентным движением теплоносителя в зоне теплообменника повышает теплопередачу от теплоносителя к обрабатываемому продукту. Движущийся в центральном канале 7 жидкий теплоноситель повышает коэффициент теплопередачи от электронагревателей 6 к теплоносителю.

Движение продукта и теплоносителя во встречном направлении образует противоток в теплообменнике, что обеспечивает более щадящий режим термообработки продукта.

Замещающий объем кольцевой вставки 5 позволяет уменьшить массу теплоносителя при сохранении параметров теплообменника, что позволит сократить расход электроэнергии и время выхода на режим пастеризации.

Для изготовления предлагаемого устройства для тепловой обработки жидких пищевых продуктов используются металлы и пластики, совместимые с обрабатываемым пищевым продуктом, разрешенные сертифицирующими органами Российской Федерации.

Применение заявляемого устройства позволит интенсифицировать процесс теплообмена, т.е. сократить время термообработки, создать щадящий режим термообработки, снизить энергозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменный аппарат | 2020 |

|

RU2743760C1 |

| Установка для содержания водных организмов | 1978 |

|

SU738566A1 |

| Устройство для охлаждения молока на животноводческих фермах | 1986 |

|

SU1685324A1 |

| ТЕПЛООБМЕННИК | 2010 |

|

RU2437047C1 |

| РАДИАТОР СИСТЕМЫ ОХЛАЖДЕНИЯ СИЛОВОЙ УСТАНОВКИ | 2007 |

|

RU2350483C1 |

| СПИРАЛЬНЫЙ ТЕПЛООБМЕННИК | 2005 |

|

RU2306517C2 |

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1989 |

|

SU1692475A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ МЕТАЛЛООБРАБОТКИ ПРОДУКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2693405C1 |

| Реактор | 1988 |

|

SU1581372A1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2002 |

|

RU2206384C1 |

Изобретение относится к пищевой промышленности. Устройство содержит полый термоизолированный корпус с размещенной в нем кольцевой вставкой, установленной с зазором относительно стенки, крышки и днища термоизолированного корпуса. В термоизолированном корпусе сформирован циркуляционный контур, заполненный жидким теплоносителем, включающий в себя центральный канал с размещенным в нем электронагревателем и кольцевой периферийный канал с размещенным в нем трубчатым теплообменником для прохода обрабатываемого пищевого продукта, смонтированным в кольцевом периферийном канале по противоточной схеме. Кольцевой периферийный канал оснащен, по меньшей мере, одним спиралевидным желобом, установленным, по меньшей мере, с одной стороны трубчатого спирального теплообменника эквидистантно ему. Изобретение позволяет интенсифицировать процесс теплообмена, сократить время тепловой обработки продукта, создать щадящий режим термообработки, что снижает риск «пригара». 4 з.п. ф-лы, 1 ил.

1. Устройство для тепловой обработки жидких пищевых продуктов, содержащее термоизолированный корпус с размещенной в нем кольцевой вставкой, установленной с зазором относительно стенки, крышки и днища термоизолированного корпуса, при этом в термоизолированном корпусе сформирован циркуляционный контур, заполненный жидким теплоносителем, включающий в себя центральный канал с размещенным в нем электронагревателем и кольцевой периферийный канал с размещенным в нем трубчатым спиральным теплообменником для прохода обрабатываемого жидкого пищевого продукта, смонтированным в кольцевом периферийном канале по противоточной схеме, причем кольцевой периферийный канал оснащен, по меньшей мере, одним спиралевидным желобом, установленным, по меньшей мере, с одной стороны трубчатого спирального теплообменника эквидистантно ему.

2. Устройство по п.1, отличающееся тем, что, по меньшей мере, один спиралевидный желоб закреплен на прилегающей стенке кольцевого периферийного канала циркуляционного контура.

3. Устройство по п.1, отличающееся тем, что оно оснащено расширительным бачком, подключенным к циркуляционному контуру.

4. Устройство по п.3, отличающееся тем, что расширительный бачок размещен в верхней части термоизолированного корпуса.

5. Устройство по п.1, отличающееся тем, что кольцевая вставка выполнена в виде толстостенного цилиндра и закреплена с помощью опор на днище термоизолированного корпуса.

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ | 1995 |

|

RU2088121C1 |

| Устройство для пастеризации жидких пищевых продуктов | 1989 |

|

SU1658967A1 |

| УСТАНОВКА ДЛЯ ПАСТЕРИЗАЦИИ МОЛОКА | 2000 |

|

RU2186496C2 |

| Способ получения дизельного топлива с пониженной температурой самовоспламенения | 1944 |

|

SU72120A1 |

| US 20130183417 A1, 18.07.2013 | |||

Авторы

Даты

2015-10-20—Публикация

2013-10-24—Подача