Изобретение относится к защитным материалам и может быть использовано в различных областях техники и промышленности (в т.ч. в ракетостроении, авиации, бронетанковой технике, а также при производстве средств индивидуальной защиты и пуленепробиваемых щитов, контейнеров, емкостей для перевозки ГСМ и т.п.) для изготовления сверхпрочных и долговечных материалов, используемых для защиты от воздействия механического, электронного, лазерного или импульсного удара.

К настоящему моменту известен широкий спектр материалов для защиты от ударных воздействий, различающихся по своей физической структуре и химическому составу, среди которых в зависимости от их конструктивного выполнения можно выделить две основные группы - однослойные и многослойные.

Известны, в частности, однослойные защитные материалы на базе различных композиционных материалов - текстолитов (чаще всего, на основе стекло-, базальто- или углеткани и т.п.), нетканых композитов (на основе стекло-, базальто- или углеволокон и т.п.), а также наполненных полимеров. К недостаткам известных композиционных материалов следует отнести их сравнительно низкую технологичность (большие затраты на изготовление составляющих эти материалы компонентов, сложные и, как правило, сугубо индивидуальные для каждого материала технологии изготовления), а также сравнительно невысокие функциональные возможности (как правило, узкоспециализированные области их применения). Кроме того, как показывает практика, известные однослойные материалы обладают недостаточной длительной прочностью.

Известны также многослойные (имеющие N слоев, где N>1) материалы для защиты от ударных воздействий. Чаще всего указанные многослойные материалы включают разнородные по своему химическому составу или физической структуре слои, которые, в зависимости от решаемой задачи, соединяются в строго определенной последовательности (см. например, [1, 2]). К недостаткам известных многослойных материалов, как и в предыдущем случае, следует отнести невысокую технологичность, невысокие функциональные возможности, недостаточную длительную прочность. При этом следует особо отметить еще более усложненные по сравнению с однослойньми материалами технологии изготовления многослойных защитных структур, а также, как правило, существенный расход сырья в процессе их производства.

Наиболее близким к заявленному можно считать материал для защиты от ударных воздействий, имеющий многослойную структуру, выполненную из тонких пленок (см. [3]), указанные пленки сшиты между собой термоусаживаемыми нитями и спрессованы под давлением 600 Па с одновременньм нагревом до 120°С в течение одного часа. Операции по сшиванию тонкопленочных слоев с последующим их длительным нагревом, связанные с нарушением целостности структуры каждого слоя и изменениями его физических характеристик, влекут за собой снижение прочности как отдельно взятой пленки, так и всей структуры в целом. Кроме того, операция по сшиванию слоев специальными нитями представляется довольно трудоемкой и затратной, вследствие чего снижается технологичность известного материала.

Настоящее изобретение направлено на создание нового материала для защиты от ударных воздействий, который характеризуется повышенной технологичностью (более простой технологией изготовления при существенно меньших затратах используемого при этом сырья), чем это было на предшествующем уровне техники, более широкими функциональными возможностями и повышенными значениями механической и электрической прочности и долговечности.

Указанная задача решается тем, что материал для защиты от ударных воздействий, имеющий многослойную структуру, выполненную из тонких пленок, согласно изобретению выполнен из N>1 отдельных однотипных пленок по существу равной толщины d<70 мкм, объединенных в стопу.

В частном случае материал может быть выполнен из однотипных полимерных пленок. При этом стопа может быть выполнена напылением пленок, причем отдельность пленок в стопе обеспечена за счет напыления на по меньшей мере одну поверхность каждой пленки тонкого слоя металла.

В еще одном частном случае материал может быть выполнен из однотипных металлических пленок. При этом стопа может быть выполнена напылением пленок, причем отдельность пленок в стопе обеспечена за счет оксидирования, по меньшей мере, одной поверхности каждой пленки.

Предпочтительно, число N пленок в стопе при заданной их толщине d<70 мкм выбрано исходя из соотношения:

N≥f/p·fp,max

где р - доля элементов, имеющих максимальное ударное разрывное усилие fp,max, f - ударная нагрузка, которую должна выдержать стопа.

Под стопой в рамках настоящего изобретения следует понимать многослойную структуру, имеющую по меньшей мере два прилежащих друг к другу слоя и, при N>2, промежуточные слои, каждый из которых размещен любым известным способом между двумя прилегающими к нему с разных сторон слоями. Стопа может быть ориентирована в пространстве любым способом, в частности вертикально (слои располагаются по вертикали один над другим), горизонтально (слои располагаются по горизонтали один рядом с другим) и т.д.

Под однотипными следует понимать пленки, полученные из одного и того же материала технологически одинаковым способом и имеющие по существу одинаковые масштабно-линейные характеристики и размеры. Идеальная ситуация, когда все пленки, полученные из одинакового материала одинаковым способом, являются абсолютно идентичными по своим размерам и физическим свойствам, в рамках настоящего изобретения желательна, но на практике трудно достижима, именно поэтому пленки характеризуются как однотипные и имеющие по существу равную толщину.

Характеристика «отдельные» применительно к пленкам, из которых формируется стопа, подразумевает наличие границы между двумя соседними слоями пленок и отсутствие между ними каких бы то ни было взаимосвязей (физических, химических и пр.).

Настоящее изобретение основано на следствиях из открытых авторами общих универсальных природных явлений и закономерностей [4-7].

Это, во-первых, одноэлементный масштабный эффект изменения физических характеристик полимеров и твердых тел («эффект Цоя») [7], следствием из которого является то, что при снижении линейных размеров в тонких пленочных и им подобных структурах (волокнах, нитях) происходит существенное усиление физических характеристик, в частности увеличение механической прочности.

Во вторых, если достигшие (при снижении линейных размеров) высокого значения разрывной прочности однотипные пленки объединить в стопу (пучок), то полученная таким способом стопа при некотором значении числа N>1 составляющих его однотипных элементов достигнет своего предельного значения, близкого к теоретической прочности, определяемого прочностью химической связи вещества материала, из которого она изготовлена. Это так называемый многоэлементный масштабный эффект («эффект Цоя-Карташова-Шевелева» или «эффект пучка» [6]) изменения физических (в частном случае прочностных) характеристик твердых тел и полимеров. Кроме того, в пучке величина дисперсии прочностных характеристик, в соответствии с открытыми авторами закономерностями разброса [5], снижается обратно пропорционально числу однотипных элементов в нем.

Указанные эффекты наблюдаются во всех исследованных авторами традиционных тонкопленочных и им подобных материалах, включая натуральные (природные), синтетические и искусственные (полимерные, неполимерные и металлические) пленки независимо от их природы, сложности химического и физического строения. Полученные авторами экспериментальные данные приведены в таблицах 1-9.

В таблице 1 представлены данные о влиянии масштабного фактора - толщины пленок d различных материалов (полиэтилентерефталат ПЭТФ, полиамид ПА-6, медь марки MM) - на их разрывную прочность. Для эксперимента были использованы однотипные образцы указанных материалов длиной L=22 мм и шириной С=1,8 мм, варьировалась только толщина образцов d.

Как видно из приведенных в таблице 1 данных, в массивных пленках (при толщине образцов d≥70 мкм) наблюдались постоянные значения разрывной прочности σ (100 МПа для ПЭТФ, 80 МПа для ПА и 270 МПа для медной фольги). При снижении толщины образцов до значений d<70 мкм наблюдалось увеличение значений разрывной прочности для всех исследуемых материалов, различия наблюдались лишь в темпах роста σ, в частности при толщине образцов 30 мкм разрывная прочность пленки ПЭТФ увеличилась в 4,2 раза, ПА - в 4 раза, а медной фольги - чуть более, чем в 2 раза от первоначального значения в массивных пленках. При этом в дальнейшем при снижении толщины образцов темпы роста значений разрывной прочности снижались для ПЭТФ и ПА и увеличивались для меди. Полученные результаты однозначно свидетельствуют о проявлении одноэлементного масштабного эффекта в пленках с толщиной d<70 мкм. В то же время, согласно упомянутому «эффекту Цоя-Карташова-Шевелева», при объединении в стопу или пучок нескольких слоев, находящихся в высокопрочном состоянии, проявляется эффект сверхвысокого усиления прочности. Поскольку высокопрочное состояние наступает при снижении толщины пленок d<70 мкм, то чем будет меньше толщина d однотипной составляющей стопы и больше число N элементов-пленок в ней, тем выше будет суммарная прочность стопы.

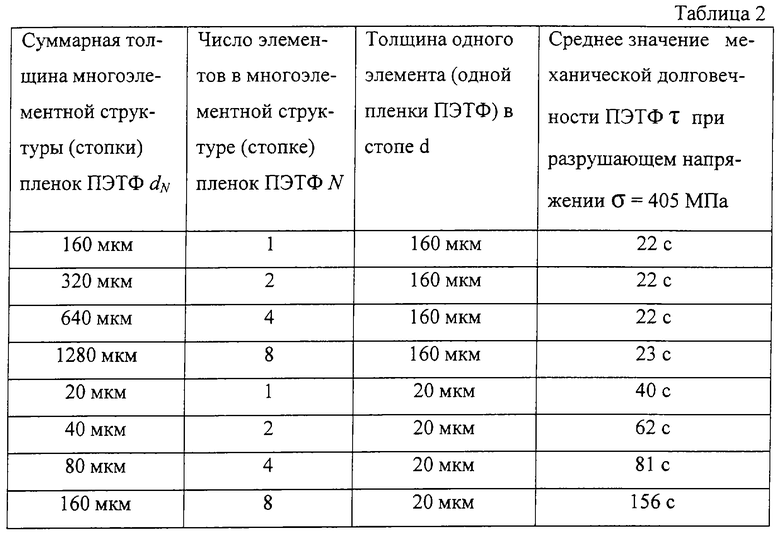

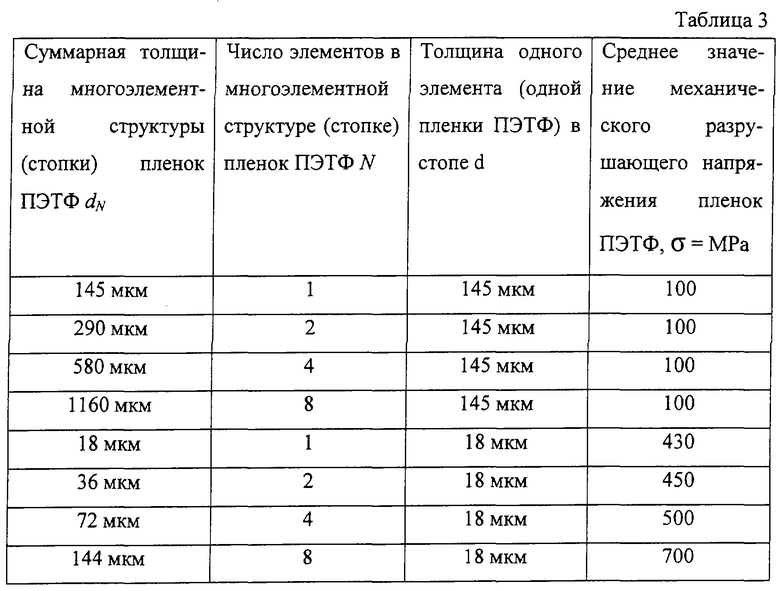

Кроме того, как показали эксперименты, при этом обеспечивается значительное увеличение электрической прочности, а также механической и электрической долговечности стопы из отдельных однотипных пленок. В таблицах 2-5 представлены результаты экспериментов, подтверждающие влияние многоэлементного масштабного фактора на величину механической и электрической прочности и долговечности в многоэлементных стопах из пленок ПЭТФ.

=1,4 кВ/мкм

=1,4 кВ/мкм , кВ/мкм

, кВ/мкм

Вышеприведенные данные подтверждают наличие многоэлементного масштабного эффекта (эффекта сверхвысокого усиления физических характеристик) в многоэлементных стопах из пленок, находящихся в высокопрочном состоянии при толщине d<70 мкм, и полное отсутствие этих эффектов в многоэлементных стопах из пленок, толщина которых превышает экспериментально выявленное значение 70 мкм. При этом характерным является тот факт, что значения всех исследованных физических характеристик в стопах из высокопрочных пленок в несколько раз превышают значения тех же характеристик в аналогичных по суммарной толщине стопах из массивных пленок, что, безусловно, не известно из предшествующего уровня техники и никоим образом из него не следует.

В таблицах 6 и 7 приведены результаты испытаний образцов пленок полиметилметакрилата ПММА марки СО-95 с целью определения влияния одноэлементного и многоэлементного масштабных эффектов на разрывную механическую и электрическую прочность.

Полученные результаты для образцов ПММА в сочетании с результатами для образцов ПЭТФ свидетельствуют о том, что наличие или отсутствие одноэлементного и многоэлементного масштабных эффектов определяется не физической или химической структурой конкретного исследуемого материала и не его формой, а зависят лишь от толщины одноэлементных пленок и многоэлементных стоп из таких пленок. При этом, чем больше будет элементов в стопе и чем тоньше будет каждый из однотипных элементов-пленок, тем сильнее проявляются выявленные закономерности.

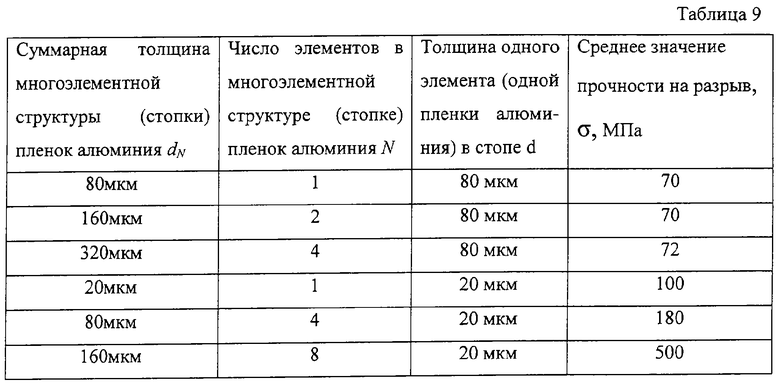

В таблицах 8 и 9 приведены результаты исследования влияния масштабных факторов на долговечность и механическую прочность пленок (фольги) алюминия.

Полученные данные вновь подтверждают наличие неожиданных эффектов высокого усиления физических характеристик материала (в данном случае - долговечности и разрывной прочности алюминия), сверхвысокого усиления тех же характеристик в многоэлементной структуре, составленной из однотипных высокопрочных пленок вне зависимости от материала, из которого выполнен образец, а также отсутствие подобных неожиданных эффектов в структурах из массивных пленок, у которых толщина d>70 мкм. В частности, значение долговечности отдельной (одноэлементной) тонкой (d<70 мкм) пленки алюминия в 3,25 раза больше, чем значение долговечности массивной пленки (d>70 мкм), а разрывная прочность в силу наличия одноэлементного масштабного эффекта увеличивается в 1,42 раза. При объединении высокопрочных и долговечных пленок алюминия в стопу, согласно изобретению, значение долговечности такой стопы превышала долговечность аналогичной по толщине массивной пленки более чем в 13 раз, а значение разрывной прочности стопы превысило разрывную прочность аналогичной по толщине стопы массивных пленок более чем в 7 раз.

Защитный материал по изобретению может быть получен и использован, в частности, следующим образом.

Выбирается заданное число отдельных однотипных пленок (например, полимерных, в частности фторопластовых, полиимидных, полистирольных и т.п., или пленок из железа, молибдена, кварца, слюды и других материалов) по существу равной толщины d<70 мкм. Выбор полимерной или металлической пленки или иной зависит от функционального назначения защитного материала. Например, если нужна защита от механического пробоя необходимо использовать металлические пленки; а если защита необходима от электрического поражения, то нужно использовать для этого диэлектрические полимерные пленки; для защиты автомобильных стекол - необходимо также использовать тонкие полимерные пленки и т.д. Следует заметить, что подобные пленки производятся в настоящее время промышленным способом, что гарантирует их доступность и обеспечивает существенное упрощение технологии изготовления конечного защитного материала в сравнении с известным уровнем техники.

Для расчета числа N пленок в стопе при заданной их толщине d<70 мкм авторами получено удобное для практических целей полуэмпирическое соотношение:

N≥f/p·fp,max

где р - доля элементов, имеющих максимальное ударное разрывное усилие fp,max, f - ударная нагрузка, которую должна выдержать стопа. Значение р для выбранных пленок (заданной толщины и из определенного материала) может быть установлено экспериментальным путем (испытанием определенного количества образцов, например пятидесяти или ста) в лабораторных условиях.

Далее пленки складываются в несколько слоев с образованием стопы, при необходимости края стопы закрепляются (например, посредством зажимов, клеевых соединений и т.п.). Если, к примеру, необходимо получить защитный экран от механического удара, например для защиты автомобиля от пуль, из такой стопки-книжки вырубаются заготовки под размеры и конфигурацию автомобильных стекол (лобового или боковых), после чего заготовки-книжки прикрепляют (например, приклеивают) по посадочному месту.

Для изготовления тонкопленочной металлической стопы может быть также использована известная технология послойного напыления пленок. В этом случае на защищаемую от ударных воздействий подложку напыляют первый слой стопы заданной толщины, после чего подвергают его термообработке для образования на его поверхности оксидного слоя, служащего отделителем и препятствующего в дальнейшем образованию молекулярных связей между двумя прилежащими пленками стопы. Таким образом обеспечивается один из главных принципов изобретения, а именно - отдельность однотипных пленок в стопе. Далее на окисленную поверхность первого слоя напыляют следующий слой той же толщины и его поверхность также окисляют. Повторяя указанные действия необходимое количество раз, образуют стопу с требуемым количеством пленок. Аналогично можно изготовить тонкопленочную стопу из полимерных пленок. В этом случае в качестве отделителя на полимерную пленку можно напылить металл.

Таким образом, из вышеизложенного следует, что защитный материал согласно изобретению по сравнению с известными материалами того же назначения характеризуется более простой технологией изготовления и существенно меньшими затратами используемых при этом материалов. Кроме того, одновременное повышение механических и электрических характеристик - прочности, долговечности защитных материалов (изготовленных согласно изобретения), значительно расширяет области их использования, функциональное назначение и возможности. Например, устройство из защитного материала согласно изобретению может быть одновременно использовано как для защиты от механического, так электронного или СВЧ-удара.

В заключение следует отметить, что вышеуказанные примеры приведены исключительно для наглядности и лучшего понимания существа изобретения и ни в коей мере не ограничивают объем притязаний, полностью определяемый прилагаемой формулой изобретения.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. US 2003139108 A, AUSTRALIAN DEFENCE APPAREL PTY, B 32 B 27/04, опубл. 24.07.2003.

2. US 4181768 A, DU PONT, B 32 B 27/04, 01.01.1980.

3. US 3719545 A, CARBORUNDUM COMPANY, B 32 B 3/06, опубл. 06.03.1973.

4. Цой, Э.М.Карташов, В.В.Шевелев. Закономерность изменения физических характеристик многоэлементных структур полимеров и твердых тел при изменении числа элементов. Москва. Диплом №207 на открытие от 18.06. 2002 г., рег. №245. // Научные открытия. Сборник кратких описаний научных открытий. - 2002. Выпуск 1. Москва, 2002. С.45-48.

5. Цой Б, Э.М.Карташов, В.В.Шевелев, Г.М.Бартенев. Закономерность распределения значений физических характеристик полимеров и твердых тел при внешнем многофакторном воздействии. Москва. Диплом на открытие №209. от 02 октября 2002 г. Рег. №248. // Научные открытия. Сборник кратких описаний научных открытий. - 2002. Выпуск 2. Москва, 2002. С.5-8.

6. Цой Б., Э.М.Карташов, В.В.Шевелев. Явление многоэлементного масштабного эффекта характеристик физических объектов (эффект Цоя-Каратшова-Шевелева). Москва. Диплом на открытие №243 от 16 декабря 2003 г. Рег. №287. // Научные открытия. Сборник кратких описаний научных открытий - 2003. Выпуск 2. Москва, 2004. С.46-49.

7. Цой Б. Закономерность изменения физических характеристик одноэлементных структур полимеров и твердых тел при изменении масштаба (эффект Б.Цоя). Москва. Диплом на открытие №247 от 02 марта 2004 г. Per. №293. // Научные открытия. Сборник кратких описаний научных открытий. - 2004. Выпуск 1. Москва, 2004. С.8-12.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2284593C2 |

| ПУЧКОВЫЙ МАТЕРИАЛ И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2709823C1 |

| МАТЕРИАЛ ДЛЯ КОМПОНЕНТОВ РАДИОЭЛЕКТРОННЫХ ПРИБОРОВ | 2004 |

|

RU2284267C2 |

| ДЛИННОМЕРНОЕ ВИТОЕ ИЗДЕЛИЕ | 2005 |

|

RU2352699C2 |

| ПУЧКОВЫЙ ПРОВОДНИК ЭЛЕКТРИЧЕСКОГО ТОКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2709824C1 |

| ДИЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИЗДЕЛИЙ, РАБОТАЮЩИХ В СВЧ-ДИАПАЗОНЕ | 2004 |

|

RU2273969C1 |

| ПРОВОДНИК ЭЛЕКТРИЧЕСКОГО ТОКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2336585C1 |

| ЯЧЕЙКА ПАМЯТИ | 2004 |

|

RU2287206C2 |

| СПОСОБ ЗАПИСИ И СЧИТЫВАНИЯ КОДИРОВАННОЙ ИНФОРМАЦИИ | 2004 |

|

RU2256239C1 |

| ТРАНЗИСТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2364008C2 |

Изобретение относится к защитным материалам и может быть использовано в ракетостроении, авиации, бронетанковой технике, а также при производстве средств индивидуальной защиты и пуленепробиваемых щитов, контейнеров, емкостей для перевозки ГСМ, для изготовления сверхпрочных и долговечных материалов, используемых для защиты от воздействия механического, электронного, лазерного или импульсного удара. Предложен материал для защиты от ударных воздействий, имеющий многослойную структуру, выполненную из N>1 отдельных однотипных пленок по существу равной толщины d<70 мкм, объединенных в стопу. Причем при указанной толщине число N пленок в стопе выбрано исходя из соотношения N≥f/p·fp,max, где р - доля элементов, имеющих максимальное ударное разрывное усилие fp,max, f - ударная нагрузка, которую должна выдержать стопа. В качестве однотипных пленок могут быть использованы полимерные и металлические пленки. Изобретение направлено на расширение функциональных возможностей и повышение значений механической и электрической прочности и долговечности материала для защиты от ударных воздействий. 4 з.п. ф-лы, 9 табл.

| Научные открытия | |||

| Сборник кратких описаний, научных открытий, научных гипотез | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М., 2004, с.46-49 | |||

| КАГАН Д.Ф., ГУЛЬ В.Е., САМАРИНА Л.Д | |||

| Многослойные и комбинированные пленочные материалы | |||

| - М.: Химия, 1989, с.61-62 | |||

| Научные открытия | |||

| Сборник кратких описаний, научных открытий, научных гипотез | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ изготовления слоистого материала с металлическим покрытием | 1976 |

|

SU613925A1 |

| US 3719545 A, 06.03.1973. | |||

Авторы

Даты

2007-03-20—Публикация

2005-08-22—Подача