Изобретение относится к области измерительной техники и может быть использовано для определения степени загрязненности поверхностей теплообмена, например, теплообменников (радиаторов, трубопроводов и др.), в том числе имеющих сложную форму (блок цилиндров).

Известен способ определения толщины накипи на внутренних поверхностях емкостей (SU 406109, кл. G 01 В 7/06, 05.11.1973), заключающийся в том, что на поверхности емкости, имеющей стационарную температуру, создают кратковременный импульс электрического тока, замеряют вызванное им возрастание температуры поверхности и сравнивают ее со стационарной температурой, тем самым определяют толщину накипи по предварительно снятым тарированным зависимостям от разности температур величин термического сопротивления.

Недостатком известного способа является ограниченность использования для емкостей сложного профиля (например, пластинчатых теплообменников), связанная с необходимостью создания стационарного температурного поля, неточность показаний в зависимости от состава накипи, невозможность определения общего термического сопротивления всей поверхности, т.е. интегрального его значения, невозможность применения способа к неметаллическим поверхностям.

Известен способ определения толщины накипи (SU 1250840, G 01 В 7/06, 15.08.1986), заключающийся в том, что замеряют начальную температуру емкости, нагревают ее источником тепла с постоянной температурой (жидкость) и производят повторное измерение температуры после установления стационарной температуры, а затем замеряют приращение одного из линейных размеров, по отношению которого к результирующему изменению температуры определяют с помощью тарировочного графика контролируемый параметр.

Недостатком этого способа является сложность и длительность процедуры измерения, ненадежность результатов измерения линейных размеров от характера загрязнений и неравномерности их распределения, особенно для емкостей большого объема и сложной формы.

Техническим результатом заявляемого изобретения является повышение быстродействия и точности измерения степени загрязненности по изменению теплоотдачи поверхностей емкостей любых объемов и форм, включая сложные (теплообменники, радиаторы, рубашки блоков цилиндров и др.).

Поставленная задача решается тем, что в известном способе определения степени загрязненности поверхностей емкостей, включающем нагревание емкости источником тепла с постоянной температурой, установление стационарного температурного режима, создание температурного напора, в качестве источника тепла используют насыщенный пар, создаваемый электродным парогенератором, а теплоотдачу замеряют по амперметру, затем по отношению к значению теплоотдачи эталонного образца судят о степени загрязненности поверхностей.

Интенсивность теплоотдачи, происходящей между нагреваемой поверхностью образца и жидкостью (газом), определяется по формуле Ньютона-Рихмана

Q=α·F·(tc-tж).

Согласно этому закону тепловой поток Q пропорционален поверхности теплообмена F и разности температуры (tc-tж). Коэффициент теплоотдачи, характеризующий способность поверхности к теплопередаче, определяется как количество теплоты, отдаваемое единицей поверхности при разнице температур между поверхностью и жидкостью, равной одному градусу:

α=Q/F·(tc-tж).

Коэффициент теплоотдачи зависит от состояния поверхности теплообмена, в частности от величины термического сопротивления, создаваемого различными загрязнениями, и поэтому может служить критерием степени загрязненности поверхностей. При использовании электродного парогенератора, связанного с испытуемой емкостью напорным и обратным трубопроводом в рабочем режиме парогенерации (при отсутствии неконденсируемых газов), тепловой поток Q в стационарном режиме пропорционален потребляемой электрической мощности

Q=P=U·I.

При постоянном значении напряжения, подаваемого на электродный парогенератор, тепловой поток, соответственно, пропорционален электрическому току I.

Для поверхности F при неизменном напряжении U и заданном температурном напоре tc-tж

α=I.

Если принять значение коэффициента теплоотдачи эталонной поверхности αэ условно за единицу, которой соответствует измеренное значение теплового потока Qэ, или, соответственно, электрического тока Iэ, то из соотношения

αэ/αз-Qэ/Qз=Iэ/Ip,

где αз - коэффициент теплоотдачи загрязненной поверхности,

получаем

αз=Qз/Qэ=Ip/Iэ.

Сравнивая коэффициенты теплоотдачи эталонной и загрязненной поверхности, можно делать выводы о необходимости процедуры очистки.

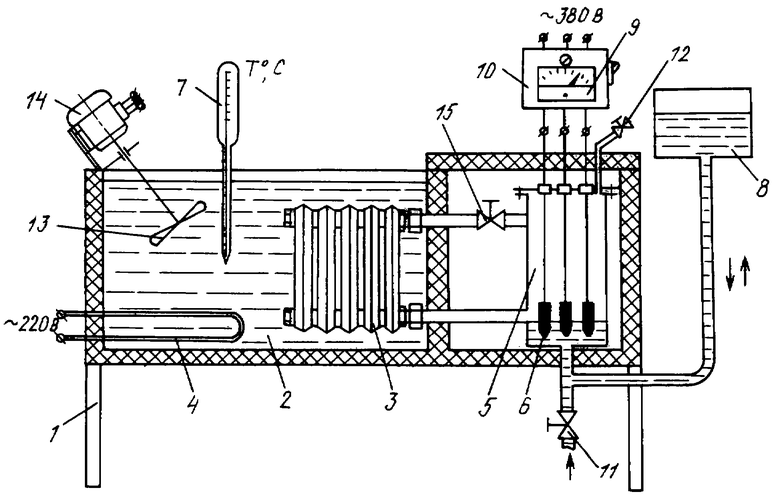

На чертеже изображена принципиальная схема установки по определению коэффициента теплоотдачи на поверхностях исследуемой емкости.

Установка содержит теплоизолированный корпус 1, в котором размещена испытательная ванна 2, исследуемый образец 3, нагреватель 4, электродный парогенератор 5 с электродами 6, термометр 7. Для поддержания в электродном парогенераторе 5 заданного давления установка снабжена демпферной емкостью 8 с возможностью ее перемещения по вертикали после вытеснения воздуха при закрытом вентиле 12. Регистрация показаний осуществляется амперметром 9, установленным на шкафе управления 10. Для заполнения водой электродного парогенератора и присоединенного испытуемого образца, установка снабжена вентилем 11, а для спуска воздуха - вентилем 12 и 16. Для создания равномерного температурного поля в испытательной ванне используются мешалка 13, приводимая в движение электродвигателем 14. Вентиль 15 служит для выключения тепловой нагрузки при измерении теплоотдачи непосредственно электродного парогенератора. Значение теплоотдачи электродного парогенератора затем можно вычитать из полного для повышения точности измерения.

Способ определения степени загрязненности поверхностей емкостей осуществляют следующим образом.

В установке исследуемый образец с загрязненной поверхностью (например, теплообменник системы отопления) закрепляется с помощью накидных гаек в испытательной ванне 2. Испытательная ванна заполняется жидкостью (водой), которая нагревается при помощи нагревателя 4. Электродный парогенератор, соединенный с испытуемым образцом 3 напорным и обратным трубопроводами и образующий замкнутую систему, заполняется технической водой (с определенным коэффициентом электропроводности γ) через вентиль 11, причем вентиль 12 и 15 находится в открытом состоянии. После полного вытеснения воздуха водой вентили 11 и 12 закрывают. Включают нагреватель 4 и с помощью электродвигателя 14 осуществляют помешивание воды в испытательной ванне мешалкой 13. О достижении заданного температурного напора судят по термометру 7 и давлению насыщенного пара в замкнутом контуре (используя зависимость температуры от давления насыщенного пара). С помощью пульта управления 10 на электроды 6 подают рабочее переменное напряжение 380 В, в результате чего происходит нагревание воды. При нагреве воды до температуры кипения происходит парообразование, в результате чего вытесненная паром вода вытесняется в расширительную емкость 8. При достижении стационарного режима, при котором осуществляется баланс между создаваемой парогенератором 5 и потребляемой исследуемым образцом 3 мощностью, при соответствующем температурном напоре производят отсчет показаний по амперметру 9. Затем закрывают вентиль 15 и при достижении баланса между потребляемой и генерируемой мощностью (о чем свидетельствует неизменное значение потребляемого тока на амперметре 9) снимаются показания холостого хода электродного парогенератора 5. Для определения теплового потока, проходящего через поверхность измеряемого образца, необходимо вычесть значение тока холостого хода из значения тока, потребляемого в стационарном режиме при открытом вентиле 15. Полученная разность, умноженная на напряжение, подаваемое на электроды, и будет соответствовать значению теплового потока (одной фазоветви) загрязненной поверхности образца.

Для определения теплового потока, проходящего через эталонную поверхность, необходимо провести процедуру, описанную выше. В этом случае производится подключение заведомо чистой (эталонной) поверхности емкости, аналогичной испытуемой.

Затем по отношению теплоотдачи испытуемого образца к теплоотдаче эталонного образца и судят о степени загрязненности поверхностей емкостей.

Таким образом, по сравнению с прототипом заявляемый способ позволяет быстро и точно определить степень загрязненности исследуемой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения теплового потока теплообменников | 2016 |

|

RU2621569C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОЭФФЕКТИВНОСТИ ТЕПЛООБМЕННИКОВ | 2009 |

|

RU2395756C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАБОЧИХ ХАРАКТЕРИСТИК ТЕПЛООБМЕННИКОВ | 2013 |

|

RU2544365C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОВОГО ПОТОКА | 2007 |

|

RU2352925C1 |

| Способ контактного нагрева жидкости | 2017 |

|

RU2662260C1 |

| ТЕПЛОУТИЛИЗАТОР | 2007 |

|

RU2375660C2 |

| СИСТЕМА ТЕПЛОУТИЛИЗАЦИИ ТЕПЛОВОЙ ЭНЕРГИИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ АВТОНОМНОГО ИСТОЧНИКА ЭНЕРГООБЕСПЕЧЕНИЯ | 2009 |

|

RU2413858C1 |

| Установка для исследования процессов аэродинамического формования текстильных материалов | 1985 |

|

SU1317314A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ МАТЕРИАЛОВ | 2004 |

|

RU2276781C1 |

| ВОДОНАГРЕВАТЕЛЬ | 2006 |

|

RU2309326C1 |

Предложенное изобретение относится к области измерительной техники и может быть использовано для определения степени загрязненности поверхностей теплообмена, различных теплообменников, в том числе имеющих сложную форму. Техническим результатом от реализации заявляемого изобретения является повышение быстродействия и точности измерения степени загрязненности по изменению теплоотдачи поверхностей емкостей любых объемов и форм, включая сложные (теплообменники, радиаторы, рубашки блоков цилиндров и др.). Способ определения степени загрязненности поверхностей теплообмена емкостей заключается в нагреве испытуемой емкости от источника тепла с постоянной температурой до установления стационарного температурного режима, при этом испытуемую емкость размещают в заполненной жидкостью испытательной ванне, нагревают жидкость в испытательной ванне до обеспечения заданного температурного напора на испытуемую емкость. В качестве источника тепла для нагрева емкости используют насыщенный пар, создаваемый электродным парогенератором, затем замеряют теплоотдачу испытуемой емкости с использованием амперметра, а о степени загрязненности поверхности теплообмена испытуемой емкости судят по отношению теплоотдачи испытуемой емкости к значению теплоотдачи поверхности теплообмена эталонного образца. 1 ил.

Способ определения степени загрязненности поверхностей теплообмена емкостей, заключающийся в нагреве испытуемой емкости от источника тепла с постоянной температурой до установления стационарного температурного режима, отличающийся тем, что испытуемую емкость размещают в заполненной жидкостью испытательной ванне, нагревают жидкость в испытательной ванне до обеспечения заданного температурного напора на испытуемую емкость, при этом в качестве источника тепла для нагрева емкости используют насыщенный пар, создаваемый электродным парогенератором, замеряют теплоотдачу испытуемой емкости с использованием амперметра, а о степени загрязненности поверхности теплообмена испытуемой емкости судят по отношению теплоотдачи испытуемой емкости к значению теплоотдачи поверхности теплообмена эталонного образца.

| Способ определения толщины накипи | 1985 |

|

SU1250840A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ НАКИПИ НА ВНУТРЕННИХ ПОВЕРХНОСТЯХ ЕМКОСТЕЙ | 0 |

|

SU406109A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ | 1994 |

|

RU2082080C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТОЛЩИНЫ ЗАЩИТНЫХ ПОКРЫТИЙ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2084819C1 |

| Устройство для измерения толщины парогазовой оболочки | 1989 |

|

SU1744437A1 |

| 0 |

|

SU277866A1 |

Авторы

Даты

2007-03-27—Публикация

2005-09-29—Подача