iNd

о to Изобретение относится к электротехнике и касается способа изготовления электрических щеток,,а именно медно-графитовых, в композиционн состав которых входит также олово и/или свинец. Известен способ изготовления эле трических щеток, преимущественно ме таллографитовых, включающий прессование с одновременной заделкой токоведущего провода и термообработко в среде защитного газа (эндо-или ) .до максимальной температуры ДООО°С с целЬ),ю предотвращения окисления и отслоения провода l . Недостатком данного способа является то, что при нагреве щетки с запрессованным токоведущим медным п водом в проводе происходят структур ные изменения, связанные с термичес кой рекристаллизацией меди, приводящие к росту зерна, охрупчиванию токоведущего провода и резкому снижению срока его службы. Другим существенным недостатком указанного способа изготовления электрических адеток, в композиционный состав которых входят низкоплавкие компоненты (олово, свинец), является то, что из-за значительного перегре ва при нагреваний до происходит перемещение на поверхность тела щетки 5кидкотекучих олова и сви ца по порам за счет капиллярного да ления. Перераспределение жидкотекучих комопонентов в теле щетки ведет к изменению однородности сЪстава щетки, нарушению физико-механически свойств и снижению срока ее службы. Наиболее близким к предлагаемому является способ изготовления меднографитовых электрических щеток, содержащих олово и/или свинец, включающий прессование q одновременной заделкой токоведущего провода в тело щетки, нагрев, выдержку и охлаждение в защитной газовой среде 2}. Недостатком известного способа является то, что экран не защищает .токоведущий провод от нагрева, так как из-за . высокой теплопроводности меди токЬведущий провод пере-. гревается от тела щетки и когда щетка нагревается до , то и медный провод имеет также весьма высокую температуру порядка 850-900 С. Дополнительное охлаждение не решает проблемы защиты провода, ибо в лю бом случае провод будет перегреваться в месте его заделки в .тело щетки В результате происходит термическая рекристаллизация с разупрочнением провода и его охрупчивание, что приводит к резкому снижению срока службы щетки. Следует отметить, что и этот способ не решает проблемы ликвидации перераспределения компонентов вкомпозиционном составе тела щетки при нагреве до высоких температур. Цель изобретения - увеличение срока службы,щеток за счет повышения однородности физико-механических характеристик . Поставленная цель достигается тем, что согласно способу изготовления . медно-графитовых электрических щеток, содержащих олово и/или свинец, включающему прессование с одновременной заделкой токоведущего провода в тело щетки, нагрев, выдержку, охлаждение в защитной газовой среде, нагрев осуществляют до - температуры 2,0-2,2t а охлаждение - до температуры 1,05-1,1 температуры плавления наиболее низкоплавкого компонента, выраженной в градусах Цельсия, причем цикл нагрев-выдержка-охлаждение проводят 2-5 раз. Предлагаемый способ термообработки обеспечивает качественное, спекание тела щетки за счет достаточного времени для протекания начинающегося процесса спекания меди, которое проходит в интервале температуры 0,2-0,4 температуры плавления меди. Расплавленные низкоплавкие компонентц,: смачивая твердые зерна наполнителей, создают непрерывный пе-;. реход от одноро зерна к другому. Одновременно исключается перегрев токоведущего провода и хотя наблюдает-, ся некоторый рост зерен, механическая прочность остается тем не менее достаточной для работы щеток. П р и м ер 1. Смешивают 75 вес.% медного порошка дисперсностью менее 0,25 мм, 14 вес.% тайгинского графита дисперсностью менее 0,25 мм и 11 вес.% свинцового порошка дисперсностью менее 0,1 мм в 400-литровсФ1 смесителе при 35°С в течение 1,5 ч. Из полученного пресс-порошка на роторном прессе типа ПРС-3 прессуют медно-графитовые электрические щетки с одновременной згщелкой в тело щетки медного токоведущего провода с усилием прессования 1800-2000 кгс. Термообработку, включая нагрев, выдержку и охлаждение, проводят в шахтных печах в защитной среде э эогаза. Нагрев проводят до температуры, в два раза превышанлцей температуру плавления низкоплавкого компонента (свинца), т.е. до 652°С, затем электрощетки выдерживают 15 мин при конечной температуре нагрева, произвольно охлаждают до 1,05 темпера туры плавления низкоплавкого компонента (т.е. 343,0С), вторично нагревают до двойной температуры плавления .свинца (т.е. до ) и затем прои-звольно охлаждают до . При мер 2. Электрощетки изготовляют по технологии примера 1,

но цикл Hafрев-выдержка-охлаждение повторяют Б раз.

Примерз. Смешивают 75 вес.% медного порошка дисперсностью менее 0,25 Mivt, 14 вес.% тайгинского графита дисперсностью менее 0,25 мм и 11 вес.% оловянного порошка дисперсностью менее 0,1 мм в 400-литровом смесителе при 35°С В| течение 1,5 ч. Из полученного пресс-порошка на роторном прессе типа ПРС-3 прессуют медно-графитовые щетки с одновременной заделкой в тело щетки токоведущего провода с усилием прессования 1800-2000 кгс. Термообработку (нагрев, выдержку, и охлаждение) проводят в шахтных печах в защитной среде экзогаза. Нагрев проводят до температуры 2,2 температуры плавления олова (до 510°С), затем нагревёГемые электрощетки выдерживают в течение 15 мин при конечной температуре термообработки, произволь но охлаждают до температуры 1,05 температуры плавления олова (до 243С) , затем повторно нагревают до температуры 2,2 температуры плавления олова и произвольно охлаждают до температуры 1,05 температуры плавления олова.

П р и м е р 4. Электрощетки изготовляют по технологии примера 3, но цикл нагрев-твыдержка-охлаждение повторяют 4 раза.

П р и м е р 5. Смешивают 75 вес.% медного порошка дисперсностью менее 0,25 мм, 14 вес.% тайгинского . графита дисперсностью менее 0,25 мм, 7 вес.% свинцового порошка дисперсностью менее 0,1 мм и 4 вес.% оловянного порошка дисперсностью менее 0,1 мм в 400-литровом смесителе при 35°С в течение 1,5 ч. Из Полученного пресс-порошка на роторном прессе типа ПРС-3 прессуют медно-графито вые электрические щетки с одновременной заделкой в тело щетки токеведущего провода с усилием прессования 1800-2000 кгс. Термообработку, включая нагрев, выдержку и охлаждение, производят в шахтных пеЧах в защитной среде экзогаза. Нагре проводят до температуры 2,0 температуры плавления олова (до 460 С), затем электрощетки выдерживают в течение 15 мин при конечной температуре термообработки, произвольно охлаждают до 1,1 температуры плавле- ния олова (до 255°С), после чего повторно нагревают до , выдерживают при конечной температуре 15 мин и охлаждают до 60°С.

Примере. Электрощетки изготовляют по технологии примера 5, но цикл нагрев-выдержка-охлаждение повторяют 5 раз.

П р и м е р 7 (прототип)., Смешивают 75 вес.% медного порошка дисперсностью менее 0,25 мм, 14 вес.% тайгинскоРО графита дисперсностью менее 0,25 .мм, 7 вес.% свинцового порошка дисперсностью менее О,1 мм и 4 вес.% оловянного порошка дисперсностью менее 0,1 мм в 400-литровом смесителе при 35°С в течение 1,5 ч. Из полученного пресс-порошка на роторном прессе типа ПРС-3 прессуют медно - графитовые щетки с одновременной заделкой в тело щетки токоведущего провода с усилием прессования 1800-2000 кгс. Термообработку включающую нагрев, выдержку, и охладение, проводят в термической установке в среде экзогаза с экранированием токоведущего провода от источника тепла и его газовым охлаждением. Нагрев электрощеток проводят до 1000°С, затем вьщерживают при конечной температуре 30 мин с по следунадим охлаждением до 60 С.

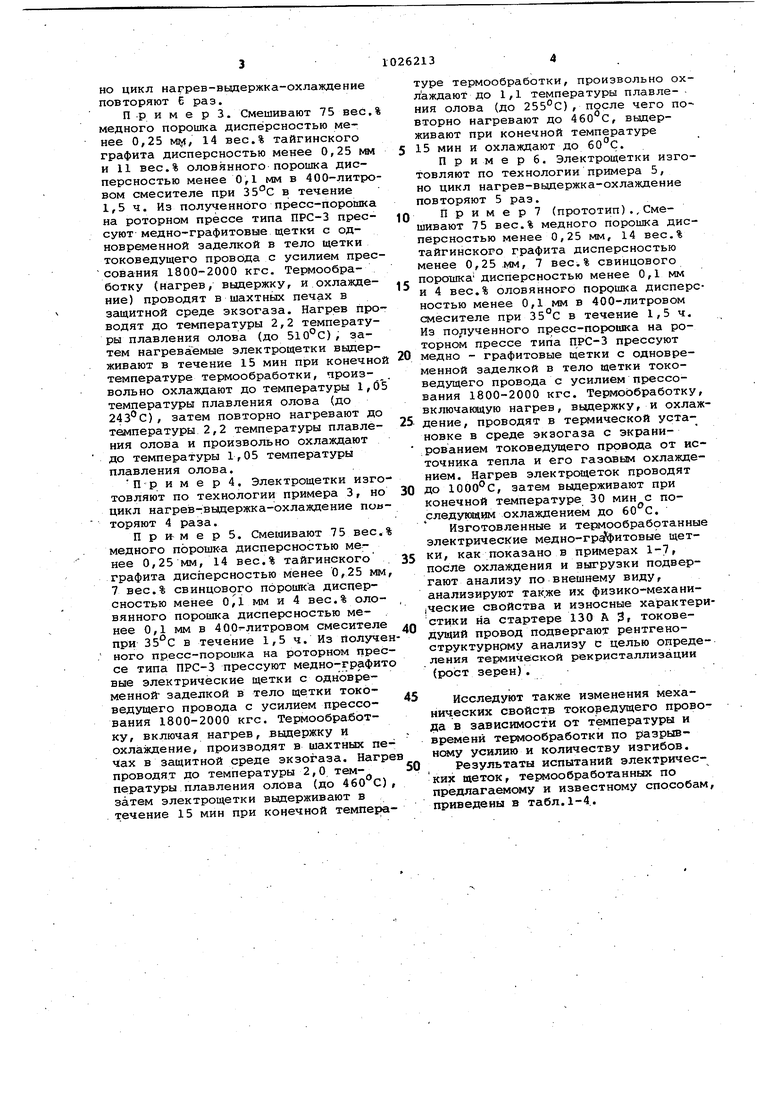

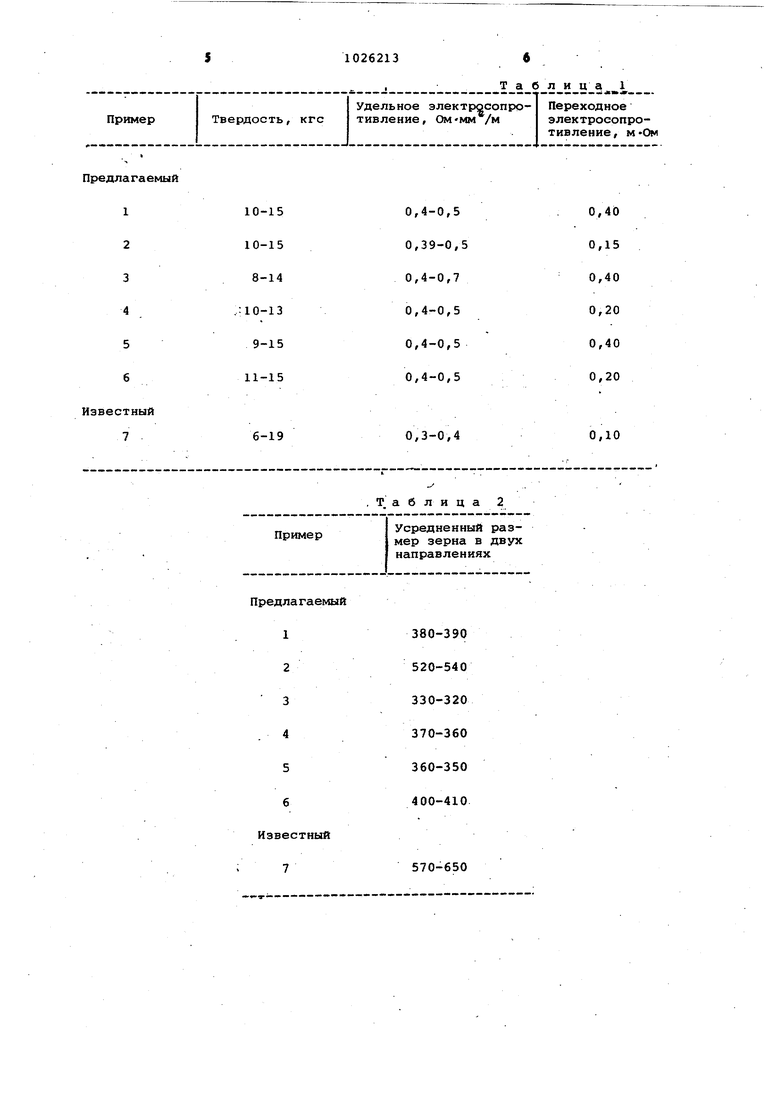

Изготовленные и термообрабртанны электрические медно-гр итовые щетки, как показано в примерах 1-7 г после охлаждения и выгрузки подвергают анализу по внешнему виду, анализируют так.же их физико-механи|Ческие свойства и износные характерстики на стартере 130 А Зг токоведущий провод подвергают рентгеноструктурнрму анализу с целью определения термической рекристаллизации (рост зерен).

Исследуют также изменения механических свойств токоредущего провода в зависимости от температуры и времени термообработки по разрывнсялу усилию и количеству изгибов.

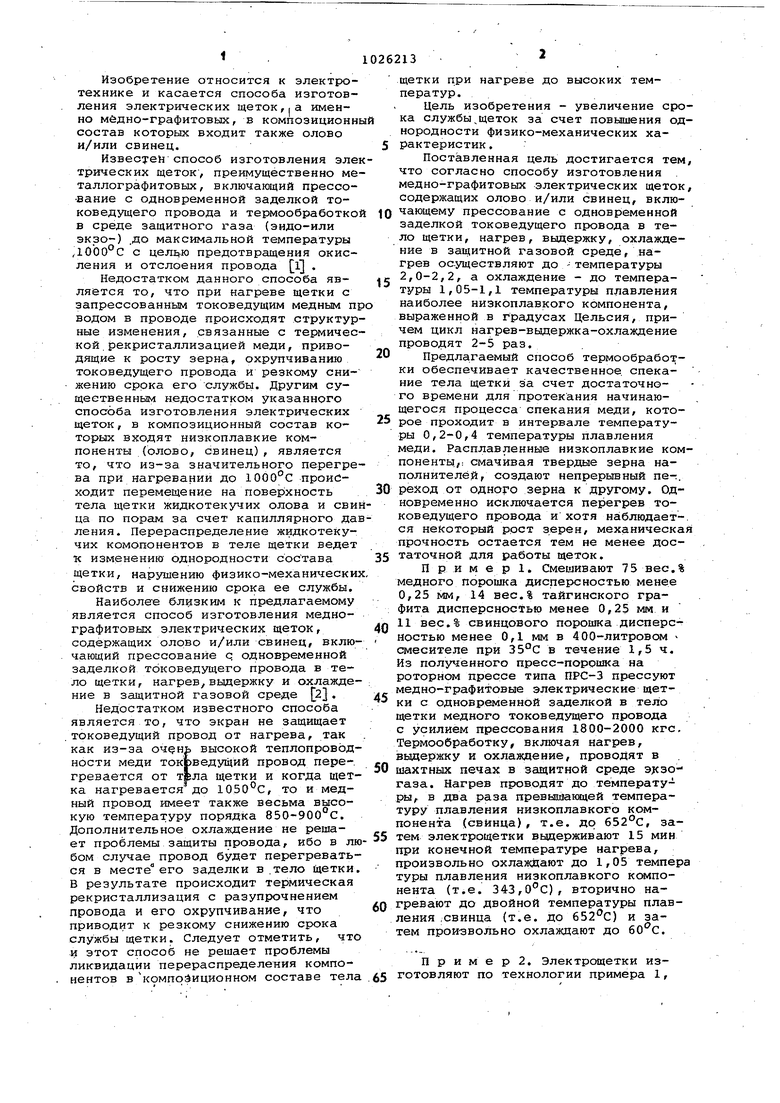

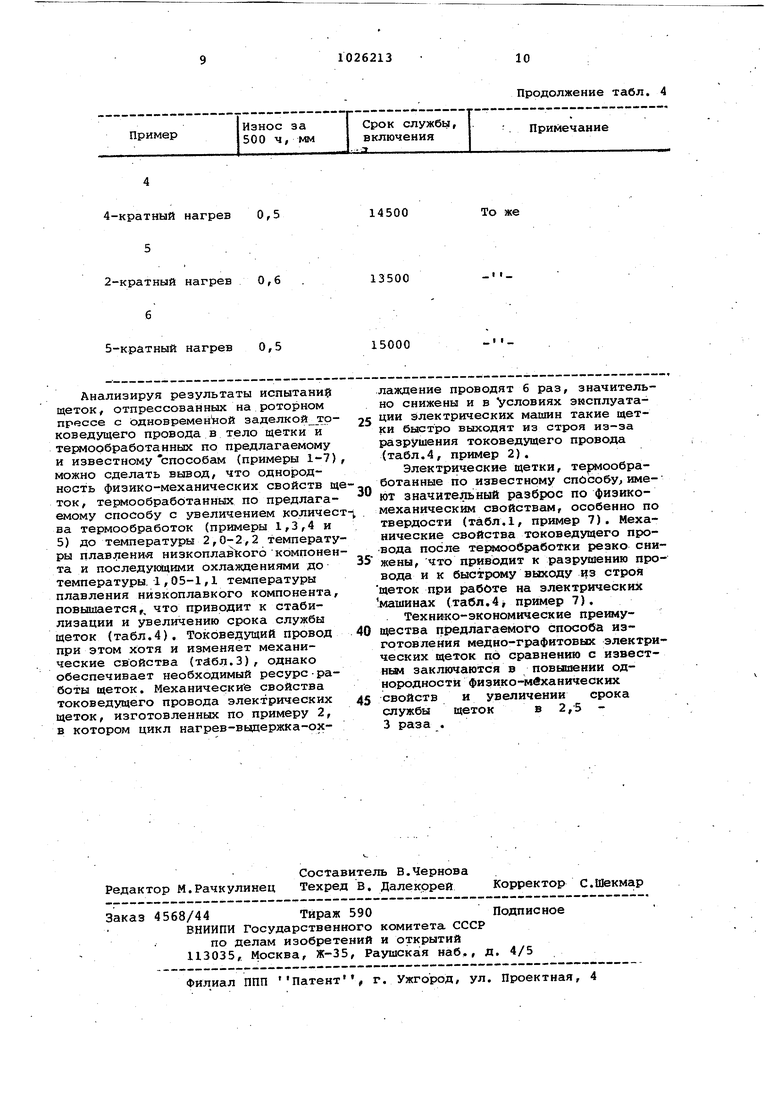

Результаты испытаний электрических щеток, термообработанных по предлагаемому и известному способам приведены в табл.1-4.

Твердость, кгс

Пример

ый

10-15

10-15

8-14

:10-13

9-15

11-15

6-19

Таблица 1

Удельное электросопротивление, Ом-мм /м

0,40 0,15 0,40 0,20 0,40 0,20

0,10

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2013 |

|

RU2535932C2 |

| Способ изготовления неграфитируемых щеток с запрессованным проводом | 1973 |

|

SU481092A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1992 |

|

RU2037231C1 |

| Способ изготовления металлоуглеродистых щеток | 1983 |

|

SU1078522A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНОПАТОЧНОГО ПОРОШКА ДЛЯ КРЕПЛЕНИЯ ТОКОВЕДУЩЕГО ПРОВОДА К ТЕЛУ ЩЕТКИ | 1998 |

|

RU2150163C1 |

| КОНСТРУКЦИЯ ЭЛЕКТРОЩЕТКИ ДЛЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И СПОСОБ ВЫПОЛЕНЕНИЯ СОЕДИНЕНИЯ ТОКОВЕДУЩЕГО ПРОВОДА С ТЕЛОМ ЭЛЕКТРОЩЕТКИ | 2003 |

|

RU2297083C2 |

| Способ изготовления металлографитных щеток | 1977 |

|

SU624330A1 |

| Способ изготовления металлокерамических щеток | 1975 |

|

SU527785A1 |

| Конопаточный порошок для крепления токоведущего провода в тело щетки | 1978 |

|

SU729707A1 |

| Способ крепления токоведущего провода к щетке | 1976 |

|

SU614485A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНО- : :ГРАФИТОВЫХ ЭЛЕКТРИЧЕСКИХ ЩЕТОК, содержащий олово и/или свинец, включающий прессование с одновременной заделкой токоведущего провода в тело щетки, нагрев, выдержку и охлаждение в защитной газовой среде, отличающийся тем, что, с целью увеличения срока службы щеток за счет повышения однородности физикомеханических характеристик, нагрев осуществляют до температуры 2,0-2,2, а охлаждение - до температуры 1,051,1 температ уры плавления наиболее низкоплавкого компонента, выраженной в градусах Цельсия, причем цикл нагрев-ввдержка-охлаждение проводят 2-5 раз. (Л С

Пример

Таблица 2

Усредненный размер зерна в двух направлениях

Предлагаемый

Известный

7

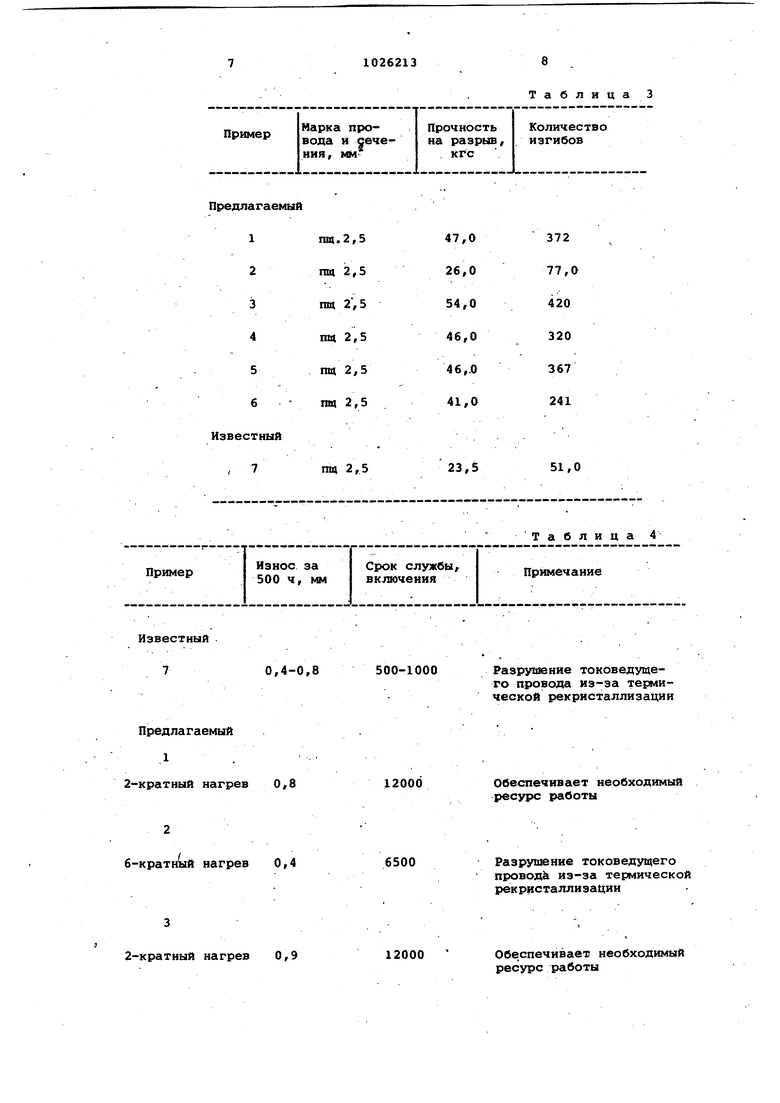

Предлагаемый

1 2-кратный нагрев

6-кратный нагрев 0,4

2-кратный нагрев 0,9

Таблица 3

Таблица 4

500-1000

Разрушение токоведущего провода из-за термической рекристаллизации

Обеспечивает необходимый

12000 ресурс работы

6500

Разрушение токоведущего провод из-за термической рекристаллизации

12000 Обеспечивает необходимый ресурс работы

4-кратнЬ й нагрев 0,5

5

2-кратный нагрев 0,6 6

5-кратный нагрев 0,5

Анализируя результаты испытани15 щеток/ отпрессованных на роторном прессе с одновремеHkoи эаделкой трковедущего провода в тело щетки и териорбработанных по предлагаемому и известному способам (примеры 1-7), можно сделать вывод/ что однородность физико-механических свойств щеток/ термообработанных по предлагаоуюму способу с увеличением количества термообработок (примеры 1,3,4 и 5) до температуры 2,0-2,2 температуры плавтхения низкоплав1сог6 компонента и последукяцими охлаждениями до температуры. 1,05-1,1 температуры плавления низкоплавкого компонента, повышается,, что приводит к стабилизации и увеличению срока службы щеток (табл.4). Токоведущий провод при этом хотя и изменяет механические свойства (табл.3), однако обеспечивает необходимый ресурс-работы щеток. Механические свойства токоведущего провода электрических щеток, изготовленных по примеру 2, в котором цикл нагрев-вьщержка-ох14500

То же

13500

«. -

15000

лаждение проводят 6 раз, значительно снижены и в УСЛОВИЯХ эисплуата25 ЦИК электрических машин такие щетки быстро выходят из строя из-за разрушения токоведущего провода (табл.4, пример 2).

Электрические щетки, терлообработанные по известному способу, имеют значительный разброс по физикомеханическим свойствам, особенно по твердости (табл.1, пример 7). Механические свойства токоведущего провода после те яйообработки резко снижены, что приводит к разр т1ению провода и к быстрому выходу из строя щеток при работе на электрических машинах (табл.4 пример 7).

Техннко-экономические преимущества предлагаемого способа изготовления медно-графитовых электрических щеток по сравнению с известным заключаются в повышении однородности физико-мвханических

свойств и увеличении срока службы щеток в 2,5 3 раза .

Авторы

Даты

1983-06-30—Публикация

1982-03-26—Подача