Данное изобретение относится к распределителю смеси для заполнения формы, имеющей, по существу, постоянную толщину, смесью из агломерированного керамического или каменного материала.

Смесь образована посредством смешивания гранулированного материала, состоящего из природного или искусственного твердого камня или обожженной глины, которые имеют заданный размер частиц и отмерены управляемым образом, и органического связующего материала, выбранного из синтетических смол, или неорганического связующего материала, например, типа цемента.

Такие распределители смеси используются для изготовления изделий, в частности, в виде плит, в установках, состоящих из участка подготовки смеси, в который подаются компоненты, образующие смесь, и в котором выполняется смешивание гранулированного каменного или керамического материала и выбранного связующего материала. Смесь передается в распределитель, который имеет задачу разливать и распределять смесь внутри равномерно заполняемых форм.

Примеры известных распределителей смеси раскрыты в патентах FR-A-864846, FR-A-1591141, FR-A-2052704, DD-A-294453, US-A-4321028.

Обычно смесь имеет консистенцию мокрого песка, имеющего тенденцию к слипанию в комья, в частности, когда связующий материал состоит из вязкой или липкой смолы. Форма, содержащая смесь, перемещается на участок, где смесь уплотняют, например, под действием одновременного сжатия и вибрации в условиях пониженного давления (как описано в патенте IT-A-1056388). Затем смесь переводят на участок катализа, когда связующий материал является смолой, или на участок отвердевания, когда связующий материал принадлежит к неорганическому типу. Наконец, отвердевшую плиту извлекают из формы и передают на стадии последующей обработки, такие как нарезание на размер и сглаживание/полирование.

В патенте US-A-5338179 данного заявителя описан пример выполнения распределителя, согласно уровню техники, пригодного для основанных на липкой смоле смесей, который имеет неподвижный корпус, на который опирается форма, подлежащая равномерному заполнению смесью из агломерированного материала, подаваемой указанным распределителем.

Неподвижный корпус имеет установленный на нем подвижный корпус, снабженный электродвигателем, обеспечивающим возможность перемещения над формой для заливки смеси и распределения ее по всей поверхности формы. Подвижный корпус снабжен бункером, перемещаемым в вертикальном направлении, содержащим смесь каменного материала и имеющим внизу выход для разгрузки смеси. Бункер также снабжен внутри вращающимся валом, имеющим лопасти, которые толкают и направляют смесь в направлении разгрузочного выхода для облегчения распределения смеси внутри формы.

Смесь, распределенная внутри формы, образует слой, толщина которого равна расстоянию между выходом для разгрузки материала из бункера и дном формы. Таким образом, рассматриваемый распределитель является распределителем объемного типа, поскольку посредством необходимого регулирования вертикального положения бункера можно изменять толщину слоя смеси и тем самым толщину получаемой плиты.

В частности, на верхнюю поверхность смеси перед достижением распределителя можно подавать жидкий или порошковый краситель с помощью дозатора краски, как описано в патенте Италии №1273903, выданном данному заявителю.

Целью является получение конечного изделия с цветными эффектами, аналогичными природному камню, и, в частности, создание эффекта прожилок или тонов, которые по возможности имитируют природный камень.

Краситель распределяется по поверхности смеси прерывистым или нерегулярным образом в заданном и измеряемом количестве. Краситель, в основном, разбрызгивают на поверхность смеси и затем частично смешивают с остальной смесью, но без существенного изменения местного распределения красителя относительно поверхности слоя смеси, что является необходимым условием для создания конечного изделия с эффектом прожилок.

Распределитель, описанный в указанном выше патенте Италии, хотя и способен создавать готовые плиты с определенными эффектами прожилок и окраски, создает тем не менее технологические проблемы.

Действительно, при перемещениях распределителя смеси для равномерной заливки смеси в форму вал, снабженный лопастями, перемешивает смесь, так что, даже если вначале краситель имеет желаемое нерегулярное и локализованное распределение, необходимое для создания эффекта прожилок в готовой плите, то при выполнении распределения смесь, содержащаяся внутри бункера, перемешивается валом с лопастями и тем самым происходит гомогенизация смеси. В результате плита имеет неодинаковый внешний вид и визуальный эффект по всей поверхности; вместо этого в части плиты, в которой смесь была распределена последней, эстетические свойства изменяются и отличаются от желаемого эстетического воздействия.

Поэтому целью данного изобретения является решение указанных проблем промышленно предпочтительным образом относительно известного уровня техники и, в частности, создание распределителя с простой конструкцией, которая обеспечивает создание плит, эстетические свойства которых остаются оптимальными и равномерными по всей их поверхности.

Кроме того, распределитель должен обеспечивать простую регулировку при изменении характеристик, таких как форма и толщина слоя смеси, подлежащей заливке внутрь формы, и простое измерение количества смеси, подлежащей введению в бункер с целью образования плиты с требуемой толщиной и размерами.

Наконец, распределитель должен обеспечивать беспрепятственное вытекание потока и с равномерной толщиной, даже в случаях, когда смеси имеют разные физические свойства, такие как размер зерна, вязкость и т.д.

Поставленная цель достигается с помощью распределителя указанного вначале типа, а именно, распределителя смеси для заполнения корытообразной формы, имеющей, по существу, постоянную толщину, с признаками прилагаемой формулы изобретения.

В случае изготовления плит с эффектом прожилок, когда жидкий или порошковый краситель распределяют непрерывным образом зонально или пятнами на поверхности смеси по потоку перед указанным бункером; поскольку смесь, подаваемая бункером, наносится на конвейерное средство без перемешивания, то нанесенная смесь остается неизменной во время всей операции заполнения формы. В результате плиты имеют одинаковые эстетические свойства по всей их поверхности.

Нерегулярное и локализованное нанесение красителя на смесь, по существу, не изменяется во время различных стадий распределения смеси, что обеспечивает создание плит с эффектом прожилок, который остается неизменным на всей их поверхности.

Кроме того, бункер снабжен перехватывающим средством, расположенным перед выходом для разгрузки смеси и способным регулировать степень открытия указанного выхода. В качестве альтернативного решения или дополнительно к этому конвейерное средство снабжено электродвигателем с изменяемой скоростью, и/или электродвигатель с изменяемой скоростью используется для перемещения указанного подвижного корпуса.

Таким образом, посредством простого изменения степени открытия выхода для разгрузки смеси и/или скорости подачи конвейерного средства, и/или скорости перемещения конвейерного средства можно регулировать количество смеси, подлежащей заливке в форму, и тем самым толщины слоя смеси.

Распределитель содержит также датчик нагрузки, способный измерять вес конвейерного средства вместе со смесью, находящейся в нем, с целью простого определения количества смеси, которое обязательно необходимо для заполнения формы, и, в частности, для непрерывного управления количеством материала, выливаемого из распределителя в форму во время перемещения.

Эти и другие предпочтительные признаки данного изобретения следуют более четко из приведенного ниже подробного описания, приводимого в качестве не ограничивающего изобретения примера, со ссылками на прилагаемые чертежи, на которых изображено:

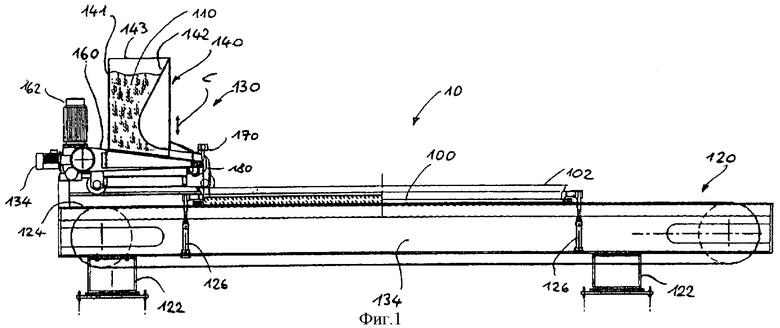

фиг.1 - распределитель, согласно данному изобретению, на виде сбоку;

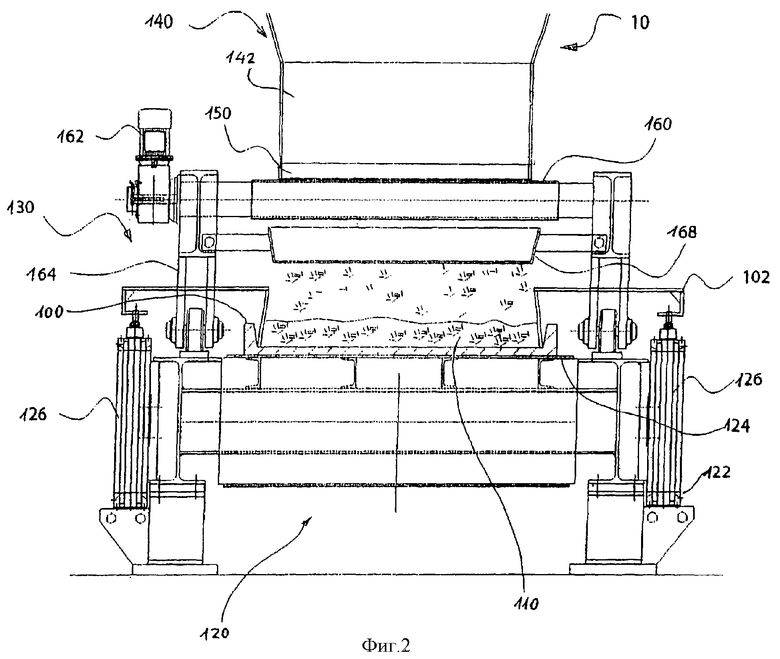

фиг.2 - распределитель, согласно фиг.1, на виде спереди, при этом некоторые детали не показаны для лучшей ясности;

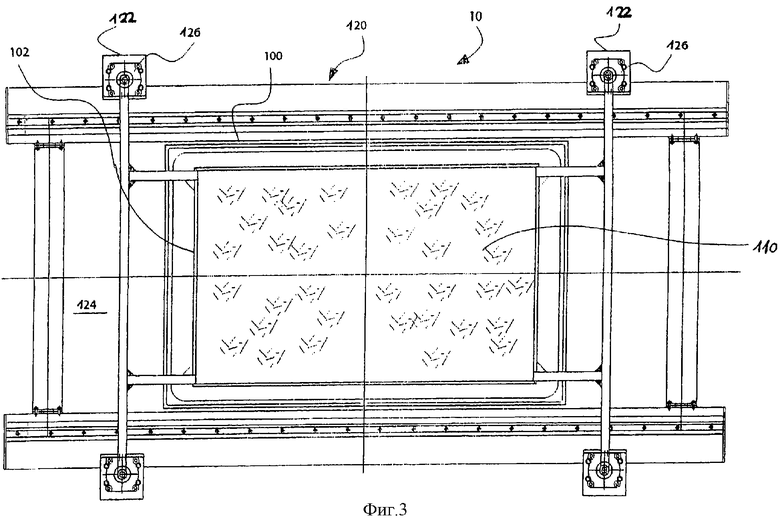

фиг.3 - распределитель на виде сверху, при этом некоторые части, показанные на предыдущих фигурах, для простоты не показаны;

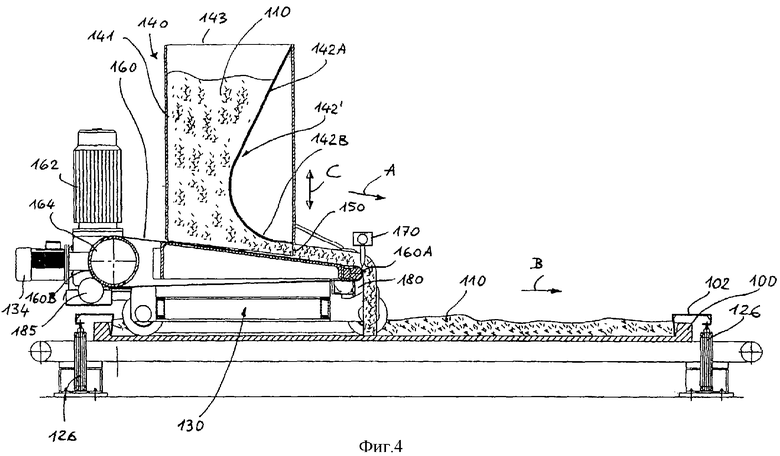

фиг.4 - распределитель более детально на виде сбоку;

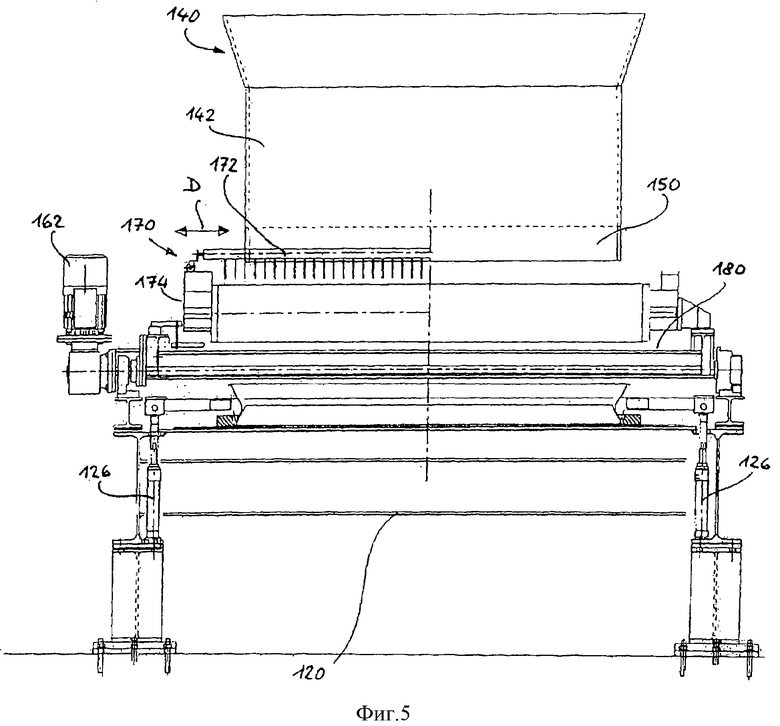

фиг.5 - детали, не показанные на фиг.2, на виде спереди;

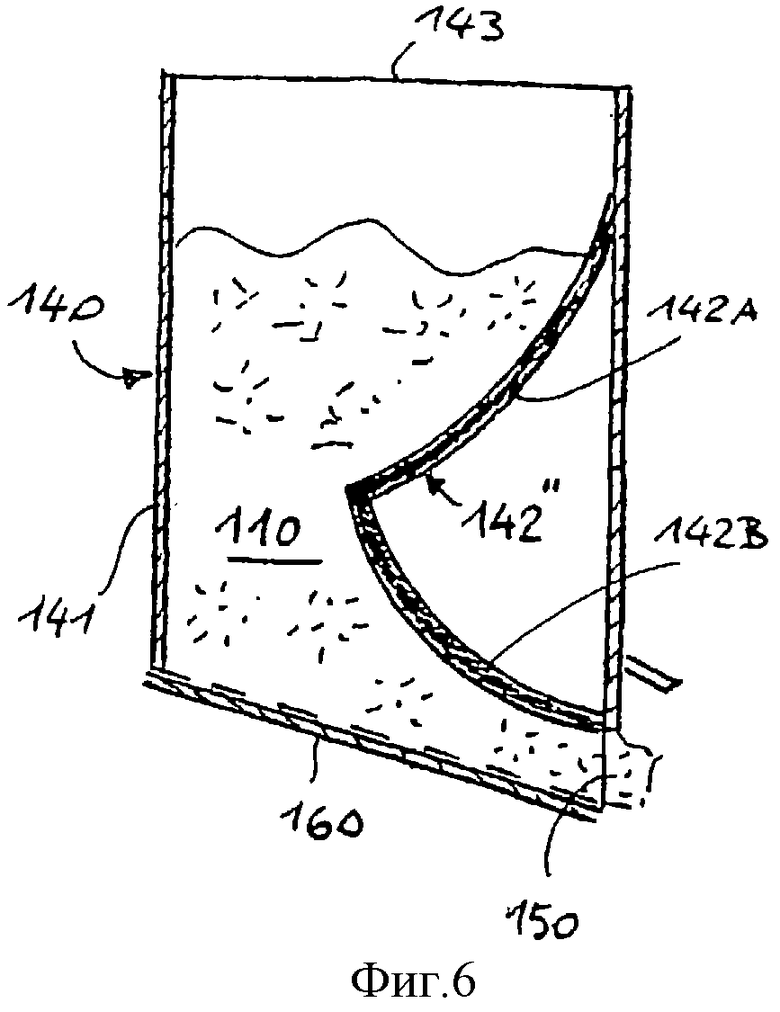

фиг.6 - вариант выполнения части, заключенной в окружность, изображенную штрих-пунктирной линией на фиг.4.

На фигурах позицией 10 обозначен в целом распределитель для заполнения корытообразной формы 100, которая обычно изготовлена из резины и имеет, по существу, постоянную толщину, смесью 110 из агломерированного каменного или керамического материала.

Распределитель 10 содержит неподвижную конструкцию 120, включающую колонны 122 и опорную распределительную поверхность 124, предпочтительно выполненную в виде конвейерной ленты, для обеспечения перемещения формы 100, расположенной поверх нее. Раму 102 или борт для временного сдерживания смеси вставляют внутрь формы 100 перед началом заполнения. Рама 102 соединена с исполнительными цилиндрами 126, которые установлены на неподвижной конструкции 120, выполненной в виде неподвижного корпуса. Сдерживающая рама 102 имеет высоту, превышающую высоту смежной периферийной кромки формы 100, для предотвращения переливания свежей и поэтому мягкой смеси через указанную кромку при заливании в форму с толщиной, превышающей конечную толщину. Как показано на фиг.1 и 2, рама 102 предпочтительно имеет стенки, наклоненные внутрь формы для предотвращения разливания смеси при удалении рамы 102.

Подвижный корпус 130 расположен над распределительной поверхностью 124 с возможностью перемещения параллельно указанной поверхности 124 над формой 100 с помощью направляющих скольжения (не изображены). Подвижный корпус 130 снабжен также электродвигателем 134 с изменяемой скоростью, обеспечивающим изменение скорости его перемещения.

На подвижный корпус 130 опирается сверху бункер для смеси агломерированного материала, образованный четырьмя боковыми стенками, покрытыми изнутри предотвращающим прилипание материалом и имеющим верхний вход 143, через который подают свежую смесь. Бункер состоит из неподвижной наружной конструкции (не изображена) и внутренней конструкции 140, которую с помощью рукояток (не изображены) можно извлекать из конструкции и заменять конструкцией другого размера в зависимости от размера плиты из агломерированного каменного или керамического материала, подлежащей изготовлению в форме 100. Внутренняя конструкция 140 бункера имеет плоскую вертикальную заднюю стенку 141 и переднюю стенку 142, которая имеет на своем нижнем конце разгрузочный выход 150 для смеси. Согласно главному признаку данного изобретения передняя стенка 142 имеет профиль, в котором верхняя часть 142А наклонена в направлении задней стенки 141, а нижняя часть 142В начинается на минимальном расстоянии от задней стенки и заканчивается у указанного разгрузочного выхода 150. Геометрию этого профиля можно изменять и, следовательно, оптимизировать в зависимости от физических характеристик (размер зерен, вязкость и т.д.) смеси. На фиг.4 и 6 показаны исключительно в качестве примера два возможных профиля 142' и 142" указанной передней стенки 142 внутренней конструкции 140 бункера. Как показано двунаправленной стрелкой С на фиг.1 и 4, положение всей внутренней конструкции 120 бункера или, по меньшей мере, ее передней стенки 142 можно регулировать по вертикали с целью изменения поперечного сечения разгрузочного выхода 150.

Экстракторная лента 160, приводимая в движение электродвигателем 162 с изменяемой скоростью, способная принимать смесь из бункера 140 и образующая его дно, расположена под бункером и выполнена в виде единого целого с подвижным корпусом 130. Верхняя поверхность экстракторной ленты 160, на которую наносится смесь, вытекающая из внутренней конструкции 140 бункера через разгрузочный выход 150, образует дно бункера и наклонена вперед, а именно, в направлении разгрузочного входа 150 так же, как нижняя часть 142В передней стенки 142 внутренней конструкции 140 бункера. Указанный наклон обусловлен тем, что приводной валик 164 экстракторной ленты 160 должен иметь заданный диаметр для обеспечения достаточно сильной тяги, в то время как направляющий валик (не виден на чертежах) имеет намного меньший диаметр для обеспечения оптимального падения смеси 110. За счет этого изобретение обеспечивает то, что поток смеси:

- является, по существу, вертикальным и при сужении поперечного сечения в верхней зоне бункера, а именно, перед верхней частью 142А передней стенки 142 внутренней конструкции 140,

- становится параллельным указанной верхней поверхности экстракторной ленты 160 в нижней зоне бункера, а именно, перед нижней частью 142В передней стенки 142 внутренней конструкции 140.

Благодаря такому профилю передней стенки 142 внутренней конструкции 140 не образуется скопления неразгруженной смеси у выхода 150, так что толщина и плотность смеси 110, вытекающей из указанного выхода, являются равномерными. Таким образом, смесь больше не выливается в виде "пятен", а непрерывным слоем поступает в форму 100.

Конвейерная лента 160 снабжена регулируемым электродвигателем 162 с управляемой скоростью, так что можно регулировать скорость выгрузки смеси и тем самым количество смеси, выливаемой в форму 100.

Смесь 110, выходящая из бункера через разгрузочный выход 150, перемещается с регулируемой скоростью к свободному концу 160А экстракторной ленты 160, где смесь падает под действием силы тяжести и равномерно распределяется внутри формы 100. Направляющий лоток 168 предусмотрен на свободном конце 160А конвейерной ленты 160, при этом указанный лоток (смотри фиг.2) проходит поперек практически всей ширины формы 100 для обеспечения распределения в ней смеси.

Подвижный корпус 130 установлен на опорах 164, снабженных датчиками нагрузки, для контролирования веса смеси 110, нанесенной на экстракторную ленту 160, и тем самым для управления количеством смеси, выливаемой в форму 100, с возможностью его регулирования посредством изменения скорости ленты 160 и/или скорости перемещения подвижного корпуса 130.

Как показано на фиг.5, перед разгрузочным выходом 150 имеется гребенка или скребковое устройство 170, снабженное соединительным стержнем и кривошипно-шатунным механизмом 174, который придает указанному устройству попеременное движение в вертикальной плоскости параллельно поперечному сечению разгрузочного выхода 150, как показано стрелкой D. Таким образом, зубцы 172 устройства 170 разрушают любые комья, которые образуются в смеси 110, перед ее падением в форму 100, так что слой смеси внутри формы 100 становится еще более равномерным.

Скребковое устройство 180, как показано на фиг.5, находится на заданном радиальном расстоянии от уже упомянутого направляющего ролика экстракторной ленты 160, при этом указанное скребковое устройство характеризуется ножом, который в конце заполнения формы 100 соскребает любое остаточное количество смеси 110, подаваемой распределителем, остающимся соединенным с экстракторной лентой 160.

На противоположной стороне внутренней конструкции 140 бункера имеется также цилиндрическая щетка 185, имеющая горизонтальную ось (смотри фиг.4), которая приводится в движение соединенным с ней электродвигателем (не изображен) и которая завершает работу скребкового устройства 180 для тщательного очищения экстракторной ленты 160.

Ниже приводится описание принципа действия распределителя. В своем исходном положении бункер заполнен количеством смеси, слегка превышающим количество, необходимое для образования плиты. С помощью датчиков нагрузки и поскольку известен вес пустого подвижного корпуса 130 (тары), то бункер можно загружать желаемым количеством смеси (например, в количестве, необходимом для создания плиты).

Подвижный корпус 130 вместе с бункером и поэтому также экстракторная лента 160 расположены первоначально на одном конце неподвижной конструкции 120, так что смесь 110 наливается, начиная с одного конца формы 100.

Для начала заполнения формы 100 подают электропитание в электродвигатель 162 с целью перемещения вперед экстракторной ленты 160, затем включаемся также электродвигатель 134 с целью перемещения подвижного корпуса 130. Движение вперед экстракторной ленты 160, указанное стрелкой А, и тем самым нанесенной на нее смеси происходит в том же направлении, что и перемещение подвижного корпуса 130, указанное стрелкой В (смотри фиг.4).

Смесь выливается из разгрузочного выхода 150 и на конце 160А экстракторной ленты 160 падает внутрь формы 100, направляемая лотком 68. Перемещение подвижного корпуса 130 продолжается для заливания смеси 110 внутрь формы 100 по всей ее длине.

Следует отметить, что смесь можно заливать в форму 100 либо лишь во время движения перемещения наружу, либо, при необходимости, можно заливать как во время движения перемещения наружу, так и во время возвратного перемещения, что позволяет вводить между двумя слоями смеси усиливающий конечное изделие элемент, такой как, например, сетку.

Следует отметить, что толщина смеси, заливаемой в форму 100, зависит от скорости разгрузки смеси с экстракторной ленты 160 (которая постоянно управляется компьютером, который получает данные от датчиков нагрузки), и ее можно очень просто изменять тремя различными путями:

1) посредством регулирования высоты разгрузочного выхода 150 за счет вертикального перемещения, по меньшей мере, передней стенки 142 внутренней конструкции 140 бункера;

2) посредством регулирования скорости перемещения подвижного корпуса 130;

3) посредством регулирования скорости движения вперед экстракторной ленты 160.

За счет уменьшения высоты разгрузочного выхода 150 или за счет увеличения скорости перемещения подвижного корпуса 130, или за счет замедления скорости движения вперед экстракторной ленты 160 уменьшается толщина слоя смеси 110, заливаемой в форму 100. И, наоборот, за счет увеличения высоты разгрузочного выхода 150 или за счет замедления скорости перемещения подвижного корпуса 130, или за счет увеличения скорости движения вперед экстракторной ленты 160 увеличивается толщина слоя смеси 110, заливаемой в форму 100.

С учетом простоты выполнения заполнения бункера желаемым количеством смеси, например, количеством, необходимым для образования плиты, за счет использования датчиков нагрузки и с учетом точности и мгновенности регулировок, необходимых для заливания в форму 100 слоя смеси 110 заданной толщины за один или более проходов без повторного перемешивания смеси при ее прохождении из бункера в форму 100, всегда получают плиту с оптимальными эстетическими свойствами, которые постоянны по всей ее поверхности. Также очевидными являются простота конструкции устройства и крайняя простота, с которой его можно очищать с целью обеспечения использования смеси с различной окраской.

Очевидно, что объем защиты последующей формулы изобретения также включает другие модификации и изменения, которые функционально или концептуально эквивалентны указанному в формуле изобретения.

Изобретение относится к области строительства, а в частности к устройствам для распределения смеси. Распределитель смеси для заполнения корытообразной формы снабжен неподвижной конструкцией, имеющей распределительную поверхность, на которую опирается форма, и подвижный корпус, перемещаемый по поверхности над формой и снабженный конструкцией бункера, содержащего смесь и снабженного на своем нижнем конце выходом для разгрузки смеси. Распределитель содержит транспортную ленту, выполненную в виде единого целого с бункером и расположенную под ним с образованием его дна, способную принимать и транспортировать разгружаемую смесь к своему свободному концу, так что смесь падает под действием силы тяжести и равномерно распределяется в форме. Также предложены различные варианты выполнения устройства. Изобретение повышает качество производимой продукции, упрощает конструкцию устройства. 2 н. и 12 з.п. ф-лы, 5 ил.

| Самоходный бетоноукладчик с ленточным питателем | 1960 |

|

SU134612A1 |

| ДОЗАТОР | 1990 |

|

RU2027151C1 |

| ОБЪЕМНЫЙ ДОЗАТОР | 0 |

|

SU340541A1 |

| Асфальтоукладчик | 1977 |

|

SU749968A1 |

| Способ укладки и уплотнения фибробетонной смеси в опалубку и устройство для его осуществления | 1991 |

|

SU1838550A3 |

| FR 864846 A, 06.05.1941 | |||

| FR 1591141 A, 27.04.1970 | |||

| КОЛОДЗИЙ И.И | |||

| Машинист бетоноукладчика и формовочного оборудования | |||

| - М.: Высшая школа, 1970, с.121, 143, рис.87. | |||

Авторы

Даты

2007-04-20—Публикация

2003-10-29—Подача