Изобретение относится к способам подготовки к транспортированию смеси углеводородов и может быть использовано на предприятиях газовой промышленности.

Общеизвестно, что продукция газоконденсатных месторождений представляет собой сложную смесь углеводородов - метана и более тяжелых углеводородов. Кроме углеводородов в газах могут содержаться различные примеси: сероводород, меркаптаны, диоксид углерода, азот, гелий и т.п. Одно из важнейших условий успешной эксплуатации газотранспортных систем - это качественная подготовка газа. В процессе подготовки газ подвергается предварительной обработке на промысловых установках комплексной подготовки газа (УКПГ) с целью извлечения из него углеводородного конденсата и окончательно (до товарных кондиций) - на газоперерабатывающих предприятиях. В заводских условиях из газа и газового конденсата могут быть получены следующие ценные продукты: углеводородные фракции (метановая, этановая, пропановая, бутановая и др.), конденсат, ШФЛУ и т.д. Требования к качеству получаемых продуктов определяются исходя из условий обеспечения их надежной транспортировки, хранения и использования. Например, основное требование к качеству ШФЛУ - свести к минимуму содержание метана и этана в целях уменьшения упругости паров ШФЛУ. Это позволяет обеспечить ее транспортирование практически в однофазном (жидком) состоянии [Вяхирев Р.И., Гриценко А.И., Тер-Саркисов P.M. Разработка и эксплуатация газовых месторождений. - М.: OOO «Недра-Бизнесцентр», 2002. - стр.673-689].

Однако есть заинтересованность иных потребителей в получении такого ценного сырья, как смесь углеводородов С2+ с высоким содержанием этановой фракции (до 40 мас.%). Проблему транспортирования такой крайне нестабильной газонасыщенной жидкости целесообразно решать путем перекачки ее в однофазном состоянии - жидком.

Транспортировка данной смеси углеводородов в жидком виде связана с большими трудностями, так как при определенных температуре и давлении она может частично или полностью переходить в газообразное состояние; при этом газ заполняет часть живого сечения трубопровода, что приводит к резкому увеличению гидравлического сопротивления и снижению пропускной способности трубопровода.

Из известных источников патентной и научно-технической информации сведений о транспортировании аналогичных смесей углеводородов C2+ с высоким содержанием этановой фракции (до 40 мас.%) не обнаружено.

Наиболее близким к заявляемому по совокупности существенных признаков является способ подготовки к транспортированию смеси углеводородов в процессе освоения газоконденсатнонефтяного месторождения в регионе с неразвитой транспортной инфраструктурой, заключающийся в том, что смесь предварительно разделяют на жидкую фазу С5+ и газовую фазу C1-C4. Жидкую фазу стабилизируют путем разгазирования и закачивают в нефтепровод. Газовую фазу разделяют на метан C1 и фракцию С2-С4. Метан закачивают в магистральный газопровод, а фракцию С2-С4 стабилизируют путем дросселирования в вихревой трубе и также подают в магистральный газопровод для совместной транспортировки потребителю. При поступлении потребителю данную смесь при необходимости разделяют на фракции и компоненты [Патент РФ №2171953, МПК7 F17D 1/02, опубл. 10.08.2001].

Недостатком данного способа является то, что фракцию С2-С4 транспортируют совместно с метановой фракцией C1 в виде двухфазного потока, что обуславливает ограниченность области применения способа.

Задачей заявляемого изобретения является обеспечение возможности транспортирования фракции углеводородов С2+ с высоким содержанием этановой фракции (до 40 мас.%) в однофазном (жидком) состоянии.

Поставленная задача решается заявляемым способом подготовки к транспортированию смеси углеводородов, при котором смесь предварительно разделяют на метановую фракцию C1 с последующей подачей его в газопровод и фракцию углеводородов С2+, которую перед подачей в трубопровод стабилизируют путем перевода в жидкое состояние посредством предварительного охлаждения до температуры не выше 16°С и подают в продуктопровод, поддерживая давление в начале трубопровода не ниже 3,2 МПа.

Получаемый при этом технический результат состоит в создании оптимальных условий - максимальной температуры и минимального начального давления подготовленной жидкой смеси углеводородов, при которых исключается образование двухфазной смеси в продуктопроводе при ее дальнейшей транспортировке.

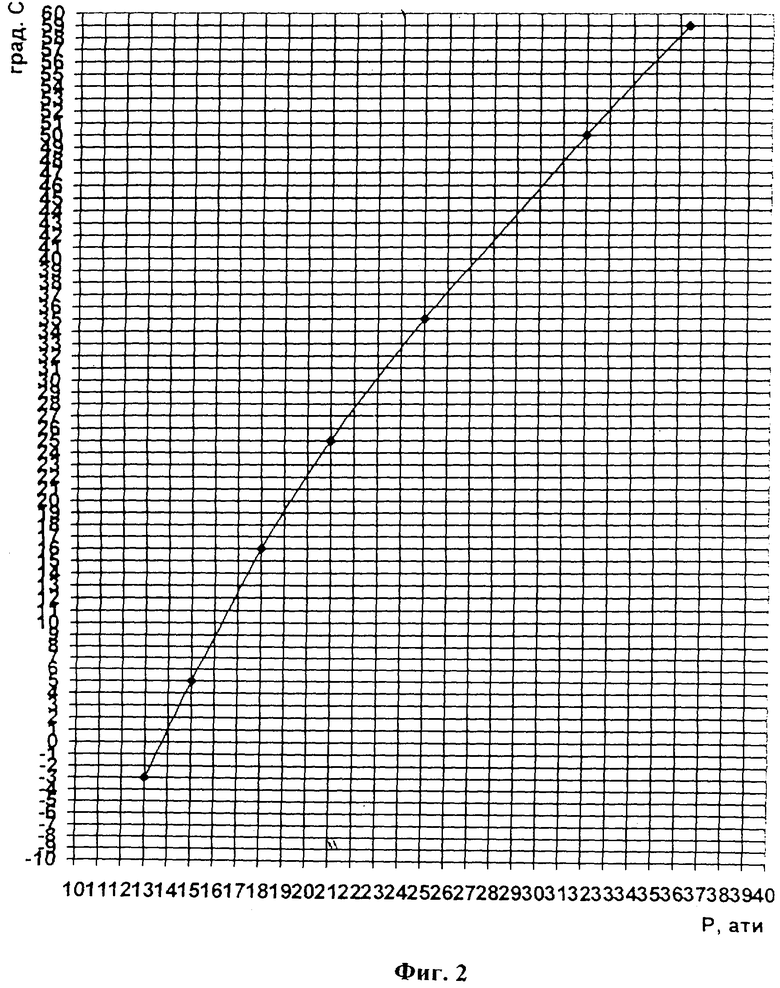

На фиг.1 представлена схема установки низкотемпературного разделения углеводородного газа, иллюстрирующая предлагаемый способ.

Установка содержит теплообменник 1, пропановый холодильник 2, сепараторы 3-6, теплообменники доохлаждения и конденсации газа 7-10, отпарную колонну 11, деметанизатор 12, состоящий из двух секций - укрепляющей и отгонной, турбодетандерный агрегат 13, воздушный холодильник 14, пропановый испаритель 15.

Способ осуществляется следующим образом.

На установку поступает сырьевой газ, предварительно осушенный и очищенный от сернистых соединений и углекислоты на предыдущих установках. Поток углеводородного газа охлаждается, проходя последовательно теплообменник 1, пропановый холодильник 2, где происходит его предварительное охлаждение и частичная конденсация за счет холода обратного потока метановой фракции и пропана, затем попадает в сепаратор 3 для отделения жидкой фазы. Отделившиеся в сепараторе жидкие углеводороды подаются на питание в деметанизатор 12. Газовый поток из сепаратора 3 после охлаждения и частичной конденсации в теплообменнике 7 поступает в сепаратор 4, в котором поток газа обогащается гелием, а жидкость - этаном. Паровая фаза из этого сепаратора направляется на полную конденсацию в теплообменник 8, после чего поток переохлажденной жидкости поступает в отпарную колонну 11. Обогащенная этаном жидкость из сепаратора 4 попадает в сепаратор 5. Паровая фаза из него подается в отпарную колонну 11 в качестве стриппинг-газа, а жидкость разделяется на два потока и направляется в деметанизатор 12, при этом основной поток после нагрева в теплообменнике 9 подается на питание колонны, а другой - на орошение.

Из отпарной колонны 11 отпаренный газ направляется на дальнейшее обогащение гелием с целью получения гелиевого концентрата в соответствующих гелиевых колоннах (на чертеже не показаны).

С куба первой отпарной колонны 11 выводится метановая фракция высокого давления, часть которой через теплообменник 10 поступает на разделение в сепаратор 6. Газовая фаза из сепаратора 6, объединившись с верхним продуктом деметанизатора 12, направляется на расширение в детандер турбодетандерного агрегата 13 с целью получения холода и выводится с установки в виде товарного продукта - метановой фракции Ci. Жидкость из сепаратора 6 подается на орошение деметанизатора 12.

В деметанизаторе 12 осуществляется ректификация поступающей жидкости с получением метановой фракции C1 в качестве верхнего продукта и фракции углеводородов С2+ в качестве кубового остатка.

Фракцию углеводородов С2+, выводимую с куба деметанизатора 12 с температурой 50°С, перед транспортировкой потребителю стабилизируют путем охлаждения до температуры не выше 16°С, например, сначала в воздушном холодильнике 14, а затем в пропановом испарителе 15, что гарантирует ее жидкое состояние по всей длине продуктопровода в любое время года при давлении в начале продуктопровода не ниже 3,2 МПа и 1,8 МПа на конце. Охлаждение можно осуществлять на любой обычной холодильной установке, которая обеспечивает охлаждение фракции до температуры не выше 16°С для тех случаев применения, при которых трубопровод закопан в грунт. Однако предпочтительно, чтобы концевой холодильник содержал комбинацию теплообменников с воздушным или с водяным охлаждением и обычной холодильной установки с замкнутым циклом и пропаном в качестве холодильного агента.

Пример.

Рассмотрим осуществление данного способа на примере безнасосного транспортирования потребителю смеси углеводородов С2+ Оренбургского месторождения. На гелиевом заводе на установке низкотемпературного разделения углеводородного газа в деметанизаторе осуществляется разделение смеси углеводородов на метановую фракцию C1 с верха колонны и фракцию С2+ в качестве кубовой жидкости.

Кубовая жидкость отгонной секции деметанизатора 12 представляет собой фракцию углеводородов С2+ с высоким содержанием этана следующего состава, мас.%:

Присутствующие в кубовой жидкости в малых количествах метан и углекислота полностью в ней растворены и не оказывают практического влияния на физические свойства фракции С2+.

Для обеспечения однофазного (жидкого) состояния фракции С2+ по всей трассе продуктопровода и в любой период года экспериментально определены оптимальная температура и давление в начале трубопровода с учетом особенностей трассы трубопровода и температуры грунта при условии безнасосной подачи смеси. Исходные данные для расчетов: температура кубовой жидкости на выходе с деметанизатора - 50°C, давление процесса деметанизации - 3,2-3,6 МПа, протяженность продуктопровода 214 км, давление на входе завода-потребителя после узла разгазирования составляет 1,2-1,6 МПа, средняя температура грунта на глубине залегания трубопровода в летнее время составляет 16°C, а в зимнее - минус 3°C.

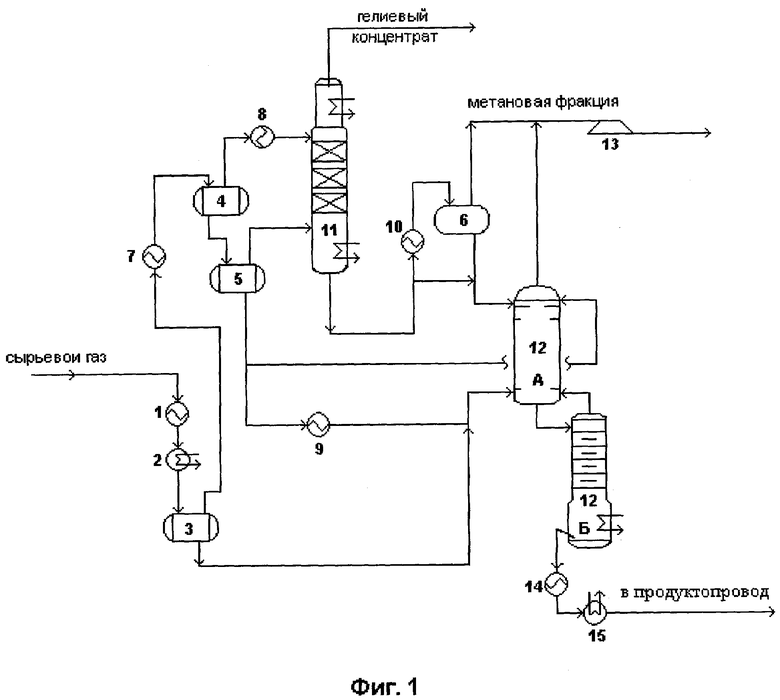

Предварительно было исследовано агрегатное состояние фракции C2+ с получением кривых фазовых переходов, построенных в координатах "давление - температура". Суть исследований заключается в том, что для данного состава смеси при заданных значениях температуры (T) и давления (p) определяют ее фазовое состояние, изменяя тем самым значения T и p, и интерпретируют кривую фазовых переходов. Кривая фазовых переходов данной смеси углеводородов представлена на фиг.2.

В результате изучения кривой фазовых переходов с учетом технологии выделения фракции C2+ из углеводородного газа определены минимальное начальное давление 3,2 МПа и максимальная температура 16°C фракции C2+ на входе в продуктопровод, обеспечивающие ее однофазное транспортирование на максимально возможные расстояния (до 300 км).

Ограничение по начальному давлению транспортируемой смеси объясняется условиями проведения ректификации в деметанизаторе 12 с давлением не менее 3,2 МПа. При более низких давлениях получение необходимого холода на турбодетандре для работы установки невозможно. Вместе с тем давление в колонне должно обеспечивать "покрытие" гидравлических потерь давления как при прохождении кубового продукта через холодильные аппараты перед подачей в продуктопровод, так и при транспортировании смеси по продуктопроводу до завода на расстояние 214 км (по условиям работы потребителя давление поступающего сырья в конечной точке продуктопровода на узле разгазирования не должно быть ниже 1,8 МПа с учетом дальнейшего снижения давления до заданных входных значений на заводе-потребителе, а по условиям прокладки трубопроводов температура смеси приобретает температуру грунта и не может быть выше 16°C, что соответствует средней температуре грунта в летнее время).

Из графика фазовых переходов видно, что даже при самых неблагоприятных условиях, которые могут быть на конечном участке продуктопровода в летнее время, а именно при давлении на выходе из продуктопровода 18 МПа и температуре 16°C данная смесь углеводородов C2+ будет находиться в равновесном состоянии (точка на кривой). Однако на практике из-за пониженной скорости потока по сравнению с максимально расчетной давление на выходе из продуктопровода значительно превышает это значение (до 2,5 МПа). Кроме того, рабочий диапазон деметанизатора 3,2-3,6 МПа позволяет дополнительно обеспечить жидкое состояние C2+ по всей длине продуктопровода.

Следовательно, начальные давление и температура, как видно из графиков фазового перехода, даже в летнее время обеспечивают однофазное (жидкое) транспортирование данной смеси до потребителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА | 2015 |

|

RU2580453C1 |

| Способ переработки природного газа с извлечением С и установка для его осуществления | 2016 |

|

RU2614947C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНОГО ГАЗА | 2005 |

|

RU2286377C1 |

| Способ извлечения фракции С из сырого газа и установка для его осуществления | 2016 |

|

RU2630202C1 |

| Комплекс по переработке и сжижению природного газа (варианты) | 2018 |

|

RU2702441C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ВАРЬИРУЕМЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2597700C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| Комплекс по переработке и сжижению природного газа | 2018 |

|

RU2699160C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502545C1 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ УГЛЕВОДОРОДОВ ИЗ ГАЗОВОЙ СМЕСИ | 2020 |

|

RU2733711C1 |

Изобретение относится к способам подготовки к транспортированию смеси углеводородов и может быть использовано на предприятиях газовой промышленности. В способе подготовки к транспортированию смеси углеводородов смесь предварительно разделяют на метановую фракцию C1 с последующей подачей ее в газопровод и фракцию углеводородов С2+, которую перед подачей в трубопровод стабилизируют путем перевода в жидкое состояние посредством предварительного охлаждения до температуры не выше 16°С и подают в продуктопровод, поддерживая давление в начале трубопровода не ниже 3,2 МПа. Получаемый при этом технический результат состоит в создании оптимальных условий - максимальной температуры и минимального начального давления подготовленной жидкой смеси углеводородов, при которых исключается образование двухфазной смеси в трубопроводе при ее дальнейшей транспортировке. 2 ил.

Способ подготовки к транспортированию смеси углеводородов, при котором смесь предварительно разделяют на метановую фракцию C1 с последующей подачей ее в газопровод и фракцию углеводородов С2+, которую перед подачей в трубопровод стабилизируют, отличающийся тем, что фракцию углеводородов С2+ стабилизируют путем перевода в жидкое состояние посредством предварительного охлаждения до температуры не выше 16°С и подают в продуктопровод, поддерживая давление в начале трубопровода не ниже 3,2 МПа.

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ОСВОЕНИЯ ГАЗОКОНДЕНСАТНОНЕФТЯНОГО МЕСТОРОЖДЕНИЯ В РЕГИОНЕ С НЕРАЗВИТОЙ ТРАНСПОРТНОЙ ИНФРАСТРУКТУРОЙ | 1999 |

|

RU2171953C1 |

| Способ магистрального транспорта газового конденсата | 1975 |

|

SU608037A1 |

| Способ подготовки природного газа к транспорту | 1983 |

|

SU1265448A1 |

| Многослойный материал | 1975 |

|

SU676599A1 |

Авторы

Даты

2007-04-20—Публикация

2005-09-12—Подача