Изобретение относится к трубопрокатному производству, а именно к способу правки труб, и может быть использовано на участках отделки трубопрокатных цехов, изготавливающих трубы большого диаметра.

Известны классические способы правки труб давлением, где правка производится на косовалковых правильных машинах за счет создания изгиба и овализации в области пластической деформации при вращательном движении трубы.

Недостатком данного способа является то, что механическое воздействие не всегда позволяет выправить трубы из труднодеформируемых марок стали с низкой пластичностью. Данная правка приводит к разрушению труб (Ю.Л.Семененко "Отделка профилей и труб давлением". Издательство "Металлург", Москва, 1972 г., с.172-184. СССР авт. свид. №460092 "Устройство для правки полых толстостенных труб").

Известен способ газоплазменной правки труб нагревом, осуществляемым перемещением пламени горелки по определенному участку и охлаждением на воздухе ("Сварочное производство" 1968 г., №2, с.33-36).

Недостатком данного способа правки является продолжительное время правки одной трубы, т.е. производится многократный нагрев одного и того же участка трубы.

Задачей предложенного способа является повышение эффективности правки труб из труднодеформируемых и малопластичных марок стали без применения механического воздействия.

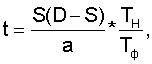

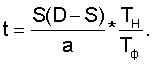

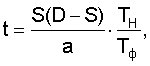

Технический результат от использования способа правки труб из труднодеформируемых и малопластичных марок стали, включающего газопламенный нагрев участков трубы, расположенных на ее выпуклой стороне, и охлаждение на воздухе, достигается тем, что нагрев осуществляют одновременно двумя газовыми горелками, направленными в точки участков поверхности трубы, расположенные на расстоянии 0,5 м от середины выпуклой части трубы, до температуры ТH, равной 620-670°С, при этом продолжительность нагрева по времени t определяется из выражения:

где t - продолжительность нагрева, ч;

S - толщина стенки трубы, м;

D - диаметр трубы, м;

а - температуропроводность, м2 /ч;

ТH - температура нагрева металла, °С;

Тф - температура факела, °С.

Сопоставительный анализ с прототипом показывает, что нагрев осуществляют одновременно двумя газовыми горелками, направленными в точки участков поверхности трубы, расположенные на расстоянии 0,5 м от середины выпуклой части трубы, до температуры ТH, равной 620-670°С, при этом продолжительность нагрева по времени t определяется из выражения:

Таким образом, заявляемый способ соответствует критерию "Изобретательский уровень".

Признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в других технических решениях при изучении данной и смежных областей техники, что соответствует патентоспособности "Изобретательский уровень".

Предложенный способ заключается в том, что при интенсивном точечном нагреве происходит увеличение объема металла в замкнутом контуре, в результате возникает пластическая деформация с увеличением толщины стенки. Приведенное ограничение продолжительности нагрева t исключает увеличение существующей кривизны на трубах, т.е. напряжения, возникающие за счет объемного расширения ограниченного участка трубы, недостаточны для преодоления предела текучести не нагретой части трубы.

После прекращения нагрева температура с более нагретой части трубы фронтально распространяется на большую площадь, выравнивая напряжения от объемного расширения и предела текучести не нагретой части трубы. Дальнейшее охлаждение на воздухе приводит к правке трубы за счет укорочения трубы по максимальной образующей.

Экспериментальной правке подвергались трубы размером 295×22×2750 мм из стали марки 20Х25Н25ТЮ-Ш. Первоначальная кривизна труб находилась в пределах 11-15 мм на общую длину. Нагрев производился одновременно двумя газовыми горелками, направленными в точки, расположенные на максимальной образующей (выпуклая сторона) и находящиеся на расстоянии 0,5 м от середины трубы. Учитывая, что температуропроводность (а) хромоникелевых сплавов равняется 0,019 м2/ч, продолжительность нагрева была 7 мин 20 с.

После остывания кривизна на трубах составила 2-4 мм, что соответствует требованиям по кривизне горячекатаных труб.

Использование предлагаемого способа позволит повысить эффективность правки труб из труднодеформируемых и малопластичных марок стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2007 |

|

RU2346776C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 550×25-30 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш | 2014 |

|

RU2570152C2 |

| СПОСОБ ПРАВКИ СТАЛЬНЫХ ДЕТАЛЕЙ СТЕРЖНЕВОЙ ФОРМЫ | 2018 |

|

RU2683569C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2004 |

|

RU2278750C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2007 |

|

RU2356675C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 426х23-25 мм ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ ИЗ СТАЛИ МАРКИ 08Х18Н10-Ш | 2016 |

|

RU2615926C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2008 |

|

RU2387497C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2008 |

|

RU2387498C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 426х14-16 мм ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ ИЗ СТАЛИ МАРКИ 08Х18Н10-Ш | 2016 |

|

RU2620203C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 426Х17-19 мм ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ ИЗ СТАЛИ МАРКИ 08Х18Н10-Ш | 2016 |

|

RU2614478C1 |

Изобретение относится к обработке металлов давлением, в частности к правке труб. Способ включает газопламенный нагрев участков трубы, расположенных на ее выпуклой стороне, и охлаждение на воздухе. Нагрев осуществляют одновременно двумя газовыми горелками, направленными в точки участка поверхности трубы, расположенные на определенном расстоянии от середины трубы, до заданной температуры. При этом продолжительность нагрева определяют из представленного в формуле выражения. Повышается эффективность правки.

Способ правки труб из труднодеформируемых и малопластичных марок стали, включающий газопламенный нагрев участков трубы, расположенных на ее выпуклой стороне, и охлаждение на воздухе, отличающийся тем, что нагрев осуществляют одновременно двумя газовыми горелками, направленными в точки участка поверхности трубы, расположенные на расстоянии 0,5 м от середины выпуклой части трубы, до температуры ТH, равной 620-670°С, при этом продолжительность

нагрева по времени t определяют из выражения

где S - толщина стенки трубы, м;

D - диаметр трубы, м;

а - температуропроводность, м2/ч;

Тф - температура факела горелки, °С.

| Профессор БАРИНОВ А.А | |||

| и др | |||

| Газоплазменная правка толстостенных труб | |||

| Сварочное производство, 1968, №2, с.33-36 | |||

| Способ термической правки трубчатой заготовки | 1987 |

|

SU1452126A1 |

| Способ правки валков | 1977 |

|

SU625804A1 |

| FR 3728891 A, 24.07.1987. | |||

Авторы

Даты

2007-04-27—Публикация

2004-12-27—Подача