I . . Изобретение относится к металлургии, в частности к способам термической правки, изделий, и может быть использовано при изготовлении толстостенных труб из жаропрочных сталей и сплавов.

Цель изобретения - расширение технологических возможностей и по- вьш1ение точности правки.

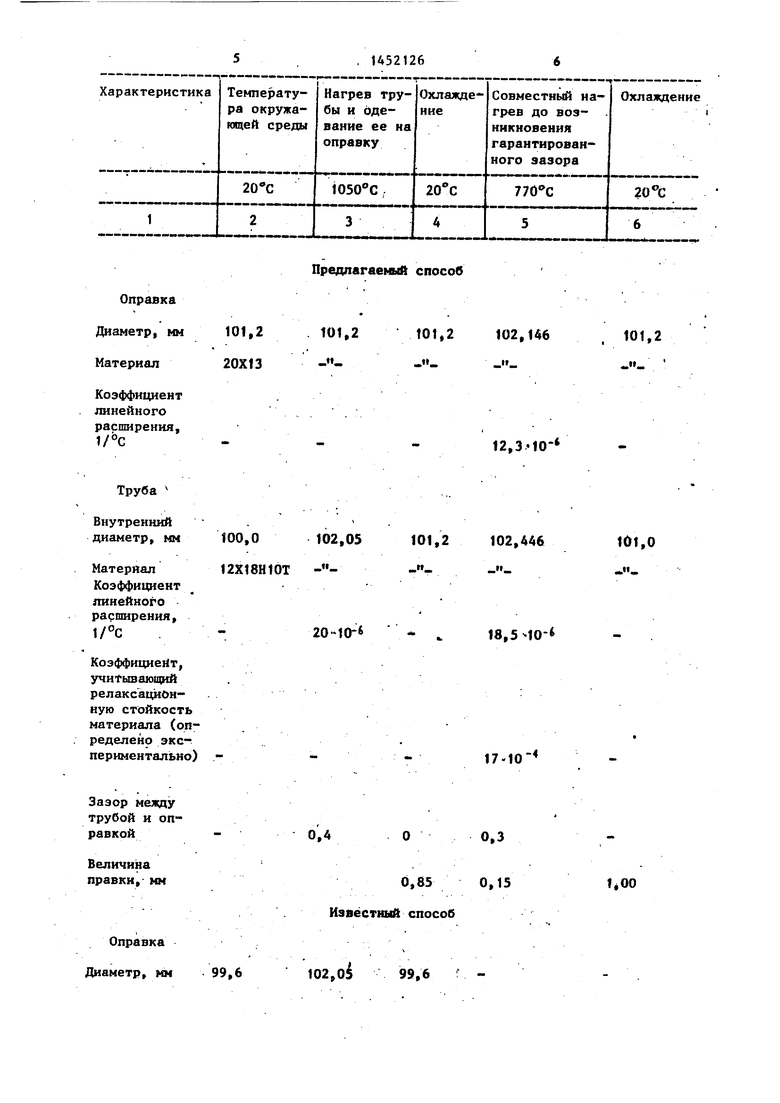

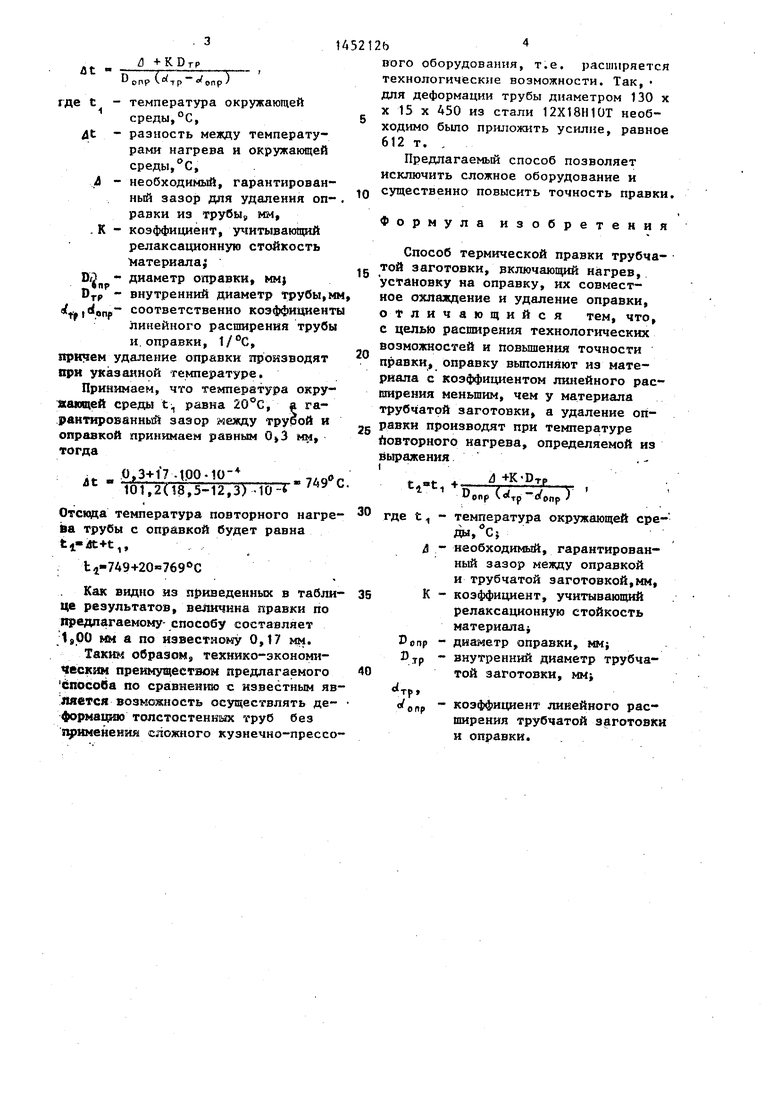

Пример. Правка толстостен-. ной трубы диаметром 130x15x450 из стали 12Х18Н10Т с помощью оправки диаметром 101,2x500, изготовленной из стали 20X13.

Способ осуществляется следующим образом. ,

Трубу нагревают и в нагретом состоянии устанавливают на оправку. В процессе охлаждения труба с натягом обжимает оправку. При этом труба упругогпластически деформируется и происходит ее правка. Затем трубу с оправкой помещают в печь

е (в

торно нагревают. В процессе последующего нагрева происходит релаксация внутренних напряжений, позволяющая осуществлять дополнительную правку трубы. При этом благодаря различию в коэффициентах линейного расширения между трубой и оправкой возникает зазор, позволяющий легко удалить трубу с оправки. После нагрева до заданной, рассчитанной по формуле, температуры трубу с оправкой извлекают из печи и удаляют оп- равку из нагретой трубы.

Таким образом, происходит двухступенчатая правка: при охлаждении нагретой трубы, установленной на 6п-. равке при совместном нагреве до температуры образования гарантированного зазора между оправкой и трубой.

Параметры процесса правки приведены в таблице. Температуру повторного нагрева определяют из форму- л&

сл

4 О1 149

S О)

a 4-KDrp

D

onp

(o(p-o/pnp)

где t - температура окружающей

среды,°C,

4t - разность между температурами нагрева и окружающей среды, с,

Л - необходимый, гарантированный зазор для удаления оп- равки из трубы5, мм, . К - коэффициент, учитывающий релаксациониую стойкость материала;

D/ - диаметр оправки, MMJ DTP - внутренний диаметр трубы,м rf idenp соответственно коэффициент линейного расширения трубы и.оправки, 1/°С,

причем удаление оправки производят при указанной температуре.

Принимаем, что температура окру- аающей среды t;, равна 20°С, а гарантированный зазор между трурой и оправкой принимаем равным мм, тогда

. 0,3+1 7 .ЩР-Ю-

101,2(18,5-12,3) -10-

,

Отсюда температура повторного нагре- Ва трубы с оправкой будет равна ,,

bi-7A9+20 769 C

Как видно из приведенных в табли- це результатов, величина правки по Предлагаемому-способу составляет tgPO мм а по известному 0,17 мм.

Такш{ образом, технико-экономическим преимуществом предлагаемого способа по сравнению с известным является возможность осуществлять де- формацию толстостенных труб без применения сложного кузнечно-прессо

вого оборудования, т.е. расширяется технологические возможности. Так, для деформации трубы диаметром 130 х X 15 X 450 из стали 12Х18Н10Т необходимо было приложить усилие, равное 612 т. ,

Предлагаемый способ позволяет исключить сложное оборудование и существенно повысить точность правки.

Формула изобретения

Способ термической правки трубчатой заготовки, включающий нагрев, установку на оправку, их совместное охлаждение и удаление оправки, отличающийся тем, что, с целью расширения технологических возможностей и повьппения точности правки, оправку вьшолняют из материала с коэффициентом линейного расширения меньшим, чем у материала трубчатой заготовки, а удаление оправки производят при температуре йовторного нагрева, определяемой из выражения

J+K-DTJ,

+

опр (

У

де t - температура окружающей ереДы.С}

Л - необходимый, гарантированный зазор между оправкой и трубчатой заготовкой,мм, К - коэффициент, учитывающий релаксационную стойкость материала

- диаметр оправки, мм} DTP - внутренний диаметр трубчатой заготовки, MMj

« тр

a/onf коэффициент линейного расширения трубчатой заготовки и оправки.

Предлагаемый способ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПРАВКИ ИЗДЕЛИЙ | 2003 |

|

RU2249630C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2625372C2 |

| СПОСОБ КАЛИБРОВКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2006 |

|

RU2314174C1 |

| СПОСОБ ПРОИЗВОДСТВА СУДОВЫХ ДЛИННОМЕРНЫХ ПОЛЫХ ВАЛОВ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ МАЛОМАГНИТНЫХ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ | 2007 |

|

RU2387499C2 |

| СПОСОБ ПРАВКИ ИЗДЕЛИЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2004 |

|

RU2256709C1 |

| СПОСОБ КАЛИБРОВКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2255991C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ГЛАДКИХ, НАРЕЗНЫХ, КОТЕЛЬНЫХ, ТОЛСТОСТЕННЫХ И ТРУБ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ ДИАМЕТРОМ ОТ 273 ДО 630 ММ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2013 |

|

RU2564505C2 |

| Способ производства бесшовных горячедеформированных коррозионно-стойких труб из стали аустенитного класса | 2022 |

|

RU2788284C1 |

| Способ тепловой сборки многослойных труб | 1985 |

|

SU1344565A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2610653C1 |

Изобретение относится к металлургии, а именно к термической правке труб из жаропрочных сталей и сплавов. Цель изобретения - повышение точности правки и расширение технологических возможностей. Способ включает нагрев изделия, установку на оправку, охлаждение, повторный нагрев и удаление оправки. Оправка изготавливается из материала с коэффициентом линейного расширения, меньшим, чем у материала изделия. Способ позволяет подвергать правке толстостенные трубчатые заготовки с высокой точностью. 1 табл.

)

101,2 20X13

101,2

,0 102,05 12Х18Н10Т - 20-10-6

0,4

101,2102

12,3

101,2102,

.18,5

17-10

0,3

0,850,15

Известный способ

Оправка Диаметр, tot

99,6102pOi99,6

101,2102,146

101,2

-

12,310-

102,446

,5-10-

101,0 -.« 17-10

0,3

I

14521268

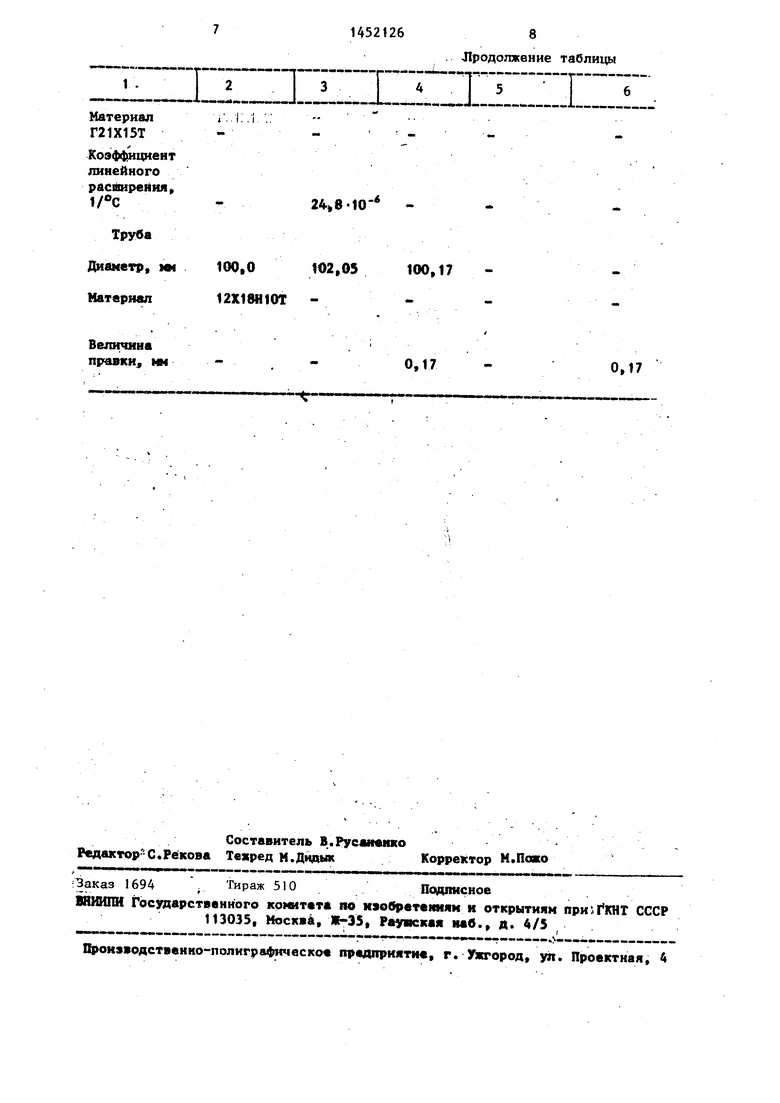

. Лродолжение таблицы

31415I6

..

Mfc .«- «jLe

Труба

Диаметр, мм Материал 12Х18И10Т

102,05 100,17

Величина пр-авки мм

0,17

0,17

| СПОСОБ ИСПРАВЛЕНИЯ КОНТУРА ОБЕЧАЕК | 0 |

|

SU205866A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Фиргер И.В | |||

| Термическая обработка сплавов | |||

| -Л.; Машиностроение, 1982, с...210. | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1990-04-30—Публикация

1987-01-04—Подача