Изобретение относится к области обработки металлов давлением, а именно к изготовлению деталей с профилем в виде цилиндра, конуса и кривой второго порядка из высокоуглеродистой стали (стали 35, 40 и т.п.), например, газовых баллонов, лейнеров и огнетушителей.

Важнейшей проблемой при производстве оболочек с участками цилиндрического, конического и криволинейного профиля из труднодеформируемых высокоуглеродистых и тугоплавких сталей является принципиальная возможность их изготовления методами ротационной вытяжки с высокой точностью, качеством обрабатываемой поверхности и высокой производительностью с нагревом и в холодном состоянии.

В настоящее время известно множество способов ротационной вытяжки: однопереходная и многопереходная ротационная вытяжка, ротационный обжим, ротационная протяжка и другие, в холодном состоянии и с нагревом.

В книге (Н.И.Могильного «Ротационная вытяжка оболочковых деталей на станках»; Москва, Машиностроение, 1983 г.) описаны различные способы получения оболочковых деталей ротационной вытяжкой.

Недостатком известных схем применительно к проблеме получения цельнометаллических оболочек большой длины и значительной толщины стенки из труднодеформируемых (высокоуглеродистых, легированных и тугоплавких) сталей является невозможность получения таких деталей по известным схемам из-за сложности их формы, высокой прочности и низкой пластичности материала.

Наиболее близким по технической сути и достигаемому техническому результату является способ изготовления деталей с газопламенным нагревом при ротационной вытяжке оболочек конической и криволинейной формы из углеродистой и нержавеющей стали и тугоплавких металлов (см. книгу «Давильные работы и ротационное выдавливание», М.А.Гредитор, М., Машиностроение, 1971 г, стр.68-71, рис.42, 44, 45), принятый авторами за прототип, при котором заготовку нагревают перед очагом деформирования с системой контроля и регулирования температуры, причем газовую горелку и пирометр располагают неподвижно с задней стороны станка при ротационной вытяжке оболочек конической или криволинейной формы, а с передней стороны станка располагают суппорт с одним давильным роликом. Газовая горелка и пирометр не связаны с суппортом.

Плоскую заготовку фиксируют на оправке прижимом, включают вращение шпинделя с оправкой и заготовкой, подачу и розжиг газа в горелке.

Затем осуществляют радиальную и осевую подачу суппорта с роликом.

Как видно из этого технического решения, процесс ротационной вытяжки осуществляют с газопламенным нагревом на оправках конической или криволинейной формы из плоской заготовки.

К причинам, препятствующим достижению указанного технического результата при использовании известного способа, принятого авторами за прототип, является невозможность его применения при изготовлении профильных оболочек большой длины и значительной толщины из трубной заготовки, так как при формообразовании длинных и толстых заготовок одним роликом при неподвижной горелке и пирометре невозможно прогреть газовым пламенем заготовку по всей ее длине и толщине.

Предварительный нагрев заготовки индукционным методом в данном техническом решении не используется.

Таким образом, задачей данного технического решения являлось создание способа изготовления деталей с газопламенным нагревом при ротационной вытяжке оболочек небольшой длины конической или криволинейной формы из плоских заготовок, без обеспечения формоизменения трубных заготовок большой длины и толщины.

Общими признаками с предлагаемым авторами способом является установка и закрепление заготовки на профильной оправке, газопламенный нагрев заготовки с контролем и регулированием температуры и воздействие на заготовку деформирующим инструментом.

В отличие от прототипа в предлагаемом авторами способе изготовления стальных профильных оболочек после закрепления заготовки на оправке устанавливают индуктор со стороны крепления, соосно с заготовкой в рабочее положение и предварительно нагревают заготовку индукционным методом до температуры 950-1250°С, затем возвращают индуктор в исходное положение и осуществляют за один или несколько проходов формоизменение профилированной поверхности заготовки роликами с переменной кривизной профиля рабочей поверхности и смещенными между собой, при этом поддержание заданного температурного режима осуществляют газопламенным нагревом посредством горелок, установленных на верхних суппортах станка над оправкой с контролем и регулированием температуры пирометром, установленным на нижних суппортах под оправкой, после чего выполняют формоизменение непрофилированной поверхности заготовки в холодном состоянии роликами, имеющими конические рабочие поверхности с различными углами наклона образующих и смещенными между собой.

В частных случаях, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- индуктор устанавливают в исходное положение на расстоянии более одного диаметра заготовки от начала профиля оправки, а в рабочем положении с перекрытием торца заготовки на расстояние не менее 1,5 толщины стенки заготовки, при этом величину зазора между внутренней поверхностью индуктора и заготовкой выбирают равной 1,0-3,0 толщины заготовки;

- контроль температуры газопламенного нагрева осуществляют с использованием пирометра, установленного в одной плоскости с осью заготовки и зоной контроля температуры, которую задают наведением лазерного маркера пирометра на поверхность заготовки между очагами деформирования на равном от них расстоянии;

- формообразование профиля заготовки с газопламенным нагревом осуществляют роликами с профилем рабочей поверхности в виде эвольвенты с радиусом начальной окружности, составляющим 5-8 толщин стенки заготовки, и длиной, равной высоте профиля рабочей поверхности ролика, а величина осевого смещения роликов составляет до двух толщин стенки заготовки при величине зазора между вершиной профиля и оправкой первого в направлении осевой подачи ролика, в 1,1-1,5 раза большей величины зазора второго ролика;

- формоизменение непрофилированной поверхности заготовки в холодном состоянии осуществляют роликами, первый их которых выполнен с углом наклона образующей рабочей поверхности, в 1,5-2,5 меньшим угла наклона образующей последующих роликов, и смещенным в осевом направлении относительно них на величину до 0,7 толщины стенки заготовки, при величине зазора между вершиной профиля первого ролика и оправкой, большей величины зазора между вершинами профиля последующих роликов и оправкой на 3-7%.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является обеспечение возможности формообразования стальных профильных оболочек из трубных заготовок большой длины и толщины с индукционным и газопламенным нагревом, и последующим формоизменением в холодном состоянии с высокой устойчивостью процесса формообразования, высоким качеством обрабатываемой поверхности, точностью геометрических параметров и высокой производительностью.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе заготовку устанавливают и закрепляют на профильной оправке, осуществляют газопламенный нагрев заготовки с контролем и регулированием температуры и воздействуют на заготовку деформирующим инструментом, особенность заключается в том, что после закрепления заготовки на оправке устанавливают индуктор со стороны крепления соосно с заготовкой в рабочее положение и предварительно нагревают заготовку индукционным методом до температуры 950-1250°С, затем возвращают индуктор в исходное положение и осуществляют за один или несколько проходов формоизменение профилированной поверхности заготовки роликами с переменной кривизной профиля рабочей поверхности и смещенными между собой, при этом поддержание заданного температурного режима осуществляют газопламенным нагревом посредством горелок, установленных на верхних суппортах станка над оправкой с контролем и регулированием температуры пирометром, установленным на нижних суппортах под оправкой, после чего выполняют формоизменение непрофилированной поверхности заготовки в холодном состоянии роликами, имеющими конические рабочие поверхности с различными углами наклона образующих и смещенными между собой.

Новая совокупность операций, а также наличие связей между ними позволяют за счет:

- предварительного нагрева заготовки индукционным методом до температуры 950-1250°С сократить время нагрева и расход газа при последующем газопламенном нагреве в процессе формообразования профилированной поверхности;

- установки индуктора в рабочее положение соосно с заготовкой со стороны ее крепления к оправке и шпинделю станка и возврата индуктора в исходное положение после предварительного нагрева заготовки сократить время изготовления детали, так как при таком технологическом приеме освобождается зона обработки поверхности заготовки для формообразования с газопламенным нагревом и последующего съема и выгрузки;

- формоизменения профилированной поверхности заготовки роликами с переменной кривизной профиля рабочей поверхности обеспечить плавность нарастания деформации вдоль линий тока (течения металла) в очагах деформирования;

- формоизменения профилированной поверхности заготовки роликами, смещенными между собой, разделить деформацию между роликами при равенстве радиальных усилий и этим повысить устойчивость процесса формообразования, уменьшить количество проходов и трудоемкость изготовления при высоком качестве обрабатываемой поверхности и точности геометрических параметров;

- установки газовых горелок на верхних (поперечных) суппортах над оправкой, а пирометра для контроля и регулировки температуры газопламенного нагрева на нижних (продольных) суппортах станка под оправкой - обеспечить равномерный прогрев и поддержание заданного температурного режима на всех проходах формообразования профилированной поверхности заготовок, за счет того, что при перемещении верхних суппортов и роликов по программе ЧПУ газовые горелки перемещаются по той же программе, обеспечивая равномерный прогрев заготовок по всей длине формообразования, а точность замеров и регулировки температуры нагрева заготовки обеспечивается тем, что при таком расположении пирометр защищен от бликов пламени горелки и попадания шлаков и продуктов сгорания;

- формоизменения непрофилированной поверхности заготовки в холодном состоянии роликами, имеющими конические рабочие поверхности с различными углами наклона образующих и смещенными между собой, - повысить устойчивость процесса формоизменения в результате разделения деформации между роликами при равенстве радиальных усилий, а также повысить качество обрабатываемой поверхности и точность геометрических параметров. Признаки, характеризующие изобретение в конкретных формах выполнения, позволяют, в частности, за счет:

- установки индуктора в исходное положение на расстояние более одного диаметра заготовки от начала профиля оправки, соответствующее началу профилированной поверхности заготовки, - обеспечить защиту индуктора от газового пламени при последующем газопламенном нагреве;

- установки индуктора в рабочем положении с перекрытием торца заготовки на расстояние не менее 1,5 толщины стенки заготовки - обеспечить равномерность прогрева заготовки по всей обрабатываемой профилированной поверхности, так как при перекрытии торца заготовки на величину менее 1,5 толщины стенки, торец заготовки не прогревается;

- выбора величины зазора между внутренней поверхностью индуктора и заготовкой, равной 1,0-3,0 толщин стенки, обеспечить безопасную работу индуктора при высокой скорости нагрева заготовки и сократить время нагрева, тогда как при выборе величины зазора в пределах менее 1,5 толщины стенки возникает перегрев индуктора, а при более 3 толщин стенки возрастает время нагрева заготовки до температуры 950-1250°С;

- установки пирометра в одной плоскости с осью заготовки и зоной контроля температуры, которую задают наведением лазерного маркера пирометра на поверхность нагреваемой заготовки между очагами деформирования на равном от них расстоянии, - обеспечить высокую точность замеров и регулировки температуры металла заготовки, так как в этом случае в зону контроля температуры не попадает пламя газовой горелки;

- формообразования профиля заготовки с газопламенным нагревом роликами с профилем рабочей поверхности в виде эвольвенты с радиусом начальной окружности, составляющим 5-8 толщин стенки заготовки, и длиной, равной высоте профиля рабочей поверхности ролика, - обеспечить оптимальный характер деформирования, так как при радиусе начальной окружности менее 5 толщин стенки и длине эвольвенты, меньшей высоты профиля, нарушается плавность нарастания деформации в очагах деформации с ухудшением качества обрабатываемой поверхности в виде наплывов, а при величине радиуса более 8 толщин стенки и длине эвольвенты, большей высоты профиля рабочей поверхности ролика, резко возрастают радиальные усилия на ролики, устойчивость процесса формообразования снижается, образуются гофры, трещины;

- формообразования профиля заготовки с газопламенным нагревом с осевым смещением роликов до двух толщин стенки при величине зазора между вершиной профиля и оправкой первого в направлении осевой подачи ролика, в 1,1-1,5 раза большем величины зазора второго ролика, - обеспечить оптимальное разделение деформации между роликами при равенстве радиальных усилий, так как при величине осевого смещения более двух толщин стенки и величины зазора более чем в 1,5 раза возрастает радиальная нагрузка на первый ролик, увеличивается биение оправки, и, в результате, снижается устойчивость процесса деформирования с последующим гофрообразованием, а при малом осевом смещении и малоотличимых зазорах разделения деформации не происходит, устойчивость процесса формоизменения снижается, опасность гофрообразования возрастает;

- формоизменения непрофилированной поверхности заготовки в холодном состоянии роликами, первый из которых выполнен с углом наклона образующей рабочей поверхности, в 1,5-2,5 меньшим угла наклона образующей последующих роликов и смещенным в осевом направлении относительно них на величину до 0,7 толщины стенки заготовки, при величине зазора между вершиной профиля первого ролика и оправкой, большей величины зазора между вершинами профиля последующих роликов и оправкой на 3-7%, при равенстве радиальных усилий - повысить устойчивость процесса формоизменения и точность получаемых оболочек в результате разделения деформации между первым в направлении осевой подачи роликом и последующими роликами, которое является оптимальным для стальных оболочек, тогда как при угле наклона образующей рабочей поверхности первого ролика, выходящем за указанные пределы (менее в 1,5-2,5 раза), и осевом смещении более 0,7 толщины стенки, а также при соотношении величин зазоров между вершиной профиля первого ролика и оправкой, и вершин профилей последующих роликов и оправкой выходит за указанные пределы (более 3-7%) возникает разница радиальных усилий на ролики, приводящая к потере устойчивости процесса деформирования с появлением гофр и трещин.

Признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию "новизна".

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно можно сделать вывод о соответствии критерию «изобретательский уровень».

Сущность изобретения заключается в том, что в способе изготовления стальных профильных оболочек, при котором заготовку устанавливают и закрепляют на профильной оправке, осуществляют газопламенный нагрев с контролем и регулированием температуры и воздействуют на заготовку деформирующим инструментом, в отличие от прототипа, согласно изобретению, после закрепления заготовки на оправке устанавливают индуктор со стороны крепления, соосно с заготовкой, в рабочее положение и предварительно нагревают заготовку индукционным методом до температуры 950-1250°С, затем возвращают индуктор в исходное положение и осуществляют за один или несколько проходов формоизменение непрофилированной поверхности заготовки роликами с переменной кривизной профиля рабочей поверхности и смещенными между собой.

В частном случае, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- в исходное положение индуктор устанавливают на расстояние более одного диаметра заготовки от начала профиля оправки, а в рабочем положении с перекрытием торца заготовки на расстояние не менее 1,5 толщины заготовки, при этом величину зазора между внутренней поверхностью индуктора и заготовкой выбирают равной 1,0-3,0 толщины стенки заготовки;

- контроль температуры газопламенного нагрева осуществляют с использованием пирометра, установленного в одной плоскости с осью заготовки и зоной контроля температуры, которую задают наведением лазерного маркера пирометра на поверхность заготовки между очагами деформирования на равном от них расстоянии;

- формообразование профиля заготовки с газопламенным нагревом осуществляют роликами с профилем рабочей поверхности в виде эвольвенты с радиусом начальной окружности, составляющим 5-8 толщин стенки заготовки, и длиной, равной высоте профиля рабочей поверхности ролика, а величина осевого смещения роликов составляет до двух толщин заготовки при величине зазора между вершиной профиля и оправкой первого, в направлении осевой подачи, в 1,1-1,5 раза большем величины зазора второго ролика;

- формоизменение непрофилированной поверхности заготовки в холодном состоянии осуществляют роликами, первый из которых выполнен с углом наклона образующей рабочей поверхности, в 1,5-2,5 меньшим угла наклона образующей последующих роликов и смещенным в осевом направлении относительно них на величину до 0,7 толщины стенки, при величине зазора между вершиной профиля первого ролика и оправкой, большей величины зазора между вершинами профиля последующих роликов и оправкой на 3-7%.

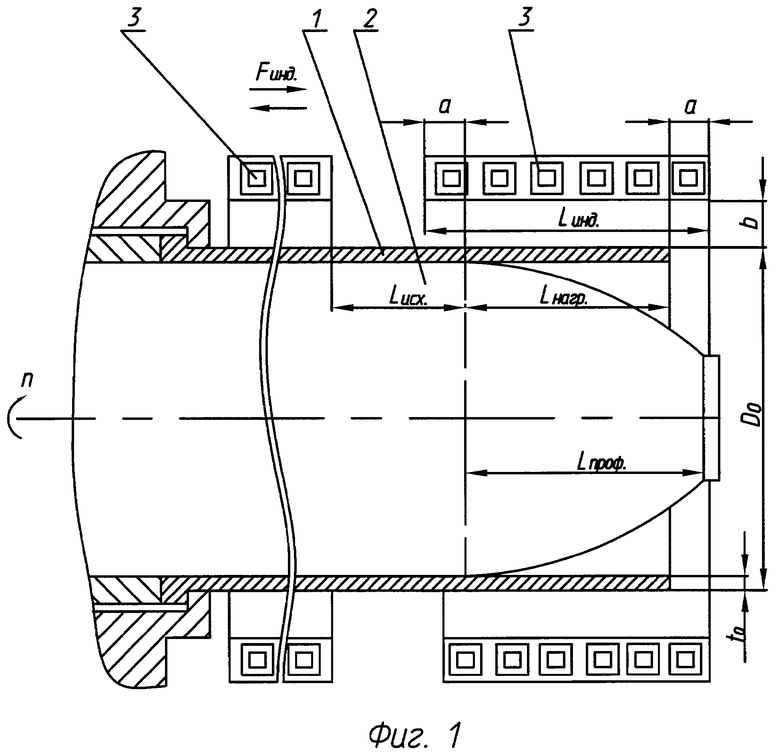

Сущность предлагаемого изображения поясняется чертежами, где в виде схем показана реализация способа:

- на фиг.1 - процесс предварительного индукционного нагрева заготовок с установкой индуктора в исходном и рабочем положении;

- на фиг.2, 3 - формоизменение профилированной поверхности заготовки с газопламенным нагревом;

- на фиг.4 - формоизменение профилированной поверхности заготовки, вид в плане;

- на фиг.5, 6 - соответственно, осевое сечение и вид в плане очагов деформации при формоизменении профилированной поверхности заготовки роликами с эвольвентным профилем рабочей поверхности;

- на фиг.7 - формоизменение непрофилированной поверхности заготовки в холодном состоянии, вид в плане;

- на фиг.8 - очаги деформации при формоизменении непрофилированной поверхности заготовки, осевое сечение.

На фиг.1 изображена трубная заготовка 1, диаметром D0 мм и толщиной t0 мм, закрепленная на профильной оправке 2, в процессе предварительного индукционного нагрева токами высокой частоты индуктором 3. После нагрева заготовки на длине

Lнагр. до температуры 950-1250°С индуктор 3 возвращают в исходное положение на расстояние (Lисх.≥1D0) более одного диаметра заготовки. Индуктор 3 установлен со стороны крепления заготовки 1 у шпинделя станка соосно с заготовкой в рабочем положении над профильной поверхностью оправки Lпроф. с перекрытием торца заготовки на расстояние а (мм) не менее 1,5 толщины заготовки (а≥1,5 t0), причем зазор между внутренней поверхностью индуктора и заготовкой b (мм) выбирают равным 1,0-3,0 толщины стенки (b=(1,0÷3,0) t0). Длину индуктора Lинд. задают с учетом величины перекрытия (Lинд.=Lнагр.+2а).

Формоизменение профилированной поверхности заготовки 1 (фиг.2, 3, 4) на профильном участке Lпроф. оправки 2 осуществляют роликами 4 и 5 с поддержанием температурного режима газопламенным нагревом посредством горелок 6, установленных на верхних (поперечных) суппортах 10 станка над оправкой.

Индуктор 3 (фиг.2) при формоизменении профилированной поверхности отведен в исходное положение на расстояние Lисх. (мм).

Контроль и регулирование температуры при газопламенном нагреве осуществляют пирометром 7, установленным на нижних суппортах 11 станка под оправкой 2 (фиг.2, 3, 4) в одной плоскости (сечение А-А, фиг.2, 3) с осью заготовки 2 и зоной контроля температуры 9 (фиг.2, 3, 4), которую задают наведением лазерного маркера 8 пирометра 7 на поверхность заготовки 2 между очагами деформации роликов 4 и 5 на равном от них расстоянии, равным D1/2 (мм), где D1 - текущий диаметр профилированной поверхности заготовки (фиг.2, 4).

Формообразование профиля заготовки 1 с газопламенным нагревом осуществляют роликами 4 и 5 (фиг.5) с профилем рабочей поверхности в виде эвольвенты (O1-а) с начальным радиусом r0 (мм), составляющим (5÷8)t0 (мм), где t0 - толщина стенки исходной заготовки, и длиной Вэв. (мм), равной высоте профиля рабочей поверхности ролика Нпроф. (мм). Точка b с координатами х, у и углами α и θ образует эвольвентную кривую O1-а при обкатывании прямой А-А по окружности с радиусом начальной окружности r0.

Ролики 4 и 5 смещены между собой в осевом направлении на величину с (мм), составляющую до двух толщин стенки заготовки (с≤2 t0) при величине между вершиной профиля и оправкой первого в направлении осевой подачи F ролика 4 Δ1 (мм) (фиг.5), в 1,1-1,5 раза большей величины зазора второго ролика 5, то есть

Δ1=(1,1-1,5)Δ2.

Площади очагов деформаций роликов 4 и 5 (фиг.6) равны (s4=s5). С (мм) - величина осевого смещения роликов, n - направление вращения роликов (фиг.5, 6). Профили роликов 4 и 5 (фиг.5) условно совмещены в одной осевой плоскости, t - текущая толщина стенки оболочки на профилированной поверхности (фиг.5).

Формоизменение непрофилированной поверхности заготовки в холодном состоянии (фиг.7, 8) осуществляют роликами 1, 2, 3, причем профили роликов 2 и 3 условно совмещены и расположены в одной осевой плоскости с профилем ролика 1. Первый в направлении осевой подачи F ролик 1 выполнен с углом наклона образующей рабочей поверхности α1, в 1,5-2,5 меньшим угла наклона α2, образующих последующих роликов 2 и 3, то есть α2=α3=(1,5÷2,5)α1, и смещен относительно роликов 2 и 3 в направлении осевой подачи F на величину с (мм) до 0,7 толщины стенки заготовки t0, то есть с≤0,7 t0 (мм), причем величина зазора Δ1 (мм) между вершиной профиля первого ролика 1 и оправкой 4 больше величины зазора Δ2 (мм) между вершинами профиля последующих роликов 2 и 3 и оправкой на (3-7)%, то есть

Δ1=(1,03-1,07)Δ2 (мм).

Вышеописанный способ изготовления профильных оболочек осуществляется следующим образом.

После закрепления заготовки 1 на профильной оправке 2 устанавливают индуктор 3 со стороны крепления заготовки к оправке соосно с заготовкой в рабочее положение (фиг.1) и предварительно нагревают заготовку индукционным методом до температуры 950-1250°С, затем возвращают индуктор в исходное положение в сторону крепления заготовки к оправке и осуществляют за один или несколько проходов формоизменение профилированной поверхности заготовки с подачей F (мм/мин) и скоростью вращения шпинделя n (об/мин) (фиг.2, 3, 4) роликами 4 и 5 с переменной кривизной профиля рабочей поверхности в виде эвольвенты и смещенными между собой (фиг.5, 6), при этом поддержание заданного температурного режима осуществляют газопламенным нагревом горелками 6, установленными на верхних суппортах 10 станка над оправкой с контролем и регулированием температуры пирометром 7, установленным на нижних суппортах 11 станка (фиг.2, 3, 4).

Контроль и регулирование температуры при газопламенном нагреве пирометром осуществляется по цепи - пирометр 7, система ЧПУ станка, газовые горелки 6 (фиг.2, 3, 4).

При увеличении или уменьшении температуры нагрева металла заготовки за заданный интервал температуры, соответственно, выключаются или включаются газовые горелки.

Затем выполняют формоизменение непрофилированной поверхности заготовки, в холодном состоянии, роликами 1, 2, и 3 с различными углами наклона образующих рабочей поверхности и смещенными между собой в осевом направлении с осевой подачей F (мм/мин) и скоростью вращения шпинделя n (об/мин) (фиг.7, 8).

Пример.

Трубы ⌀200×16 мм из стали 35 (40) режут на заготовки, затем заготовки подвергают токарной обработке по наружной и внутренней поверхности, выдерживая размеры ⌀вн.=201 мм, t0=10 мм. После чего заготовку устанавливают и закрепляют на профильной оправке ⌀ 200,6 мм с радиусом кривизны профиля R4375 мм и диаметром малого торца ⌀ 57,9 мм. Затем устанавливают индуктор со стороны крепления заготовки к оправке, то есть со стороны шпинделя, соосно с заготовкой в рабочее положение, таким образом, чтобы торец заготовки был перекрыт индуктором на расстояние а (фиг.1) 20-30 мм, что менее 1,5 толщины стенки, менее 1,5·t0=1,5·10=15 (мм), а<20 мм.

Зазор между внутренней поверхностью индуктора и заготовкой в мм (фиг.1) выбран равным 15 мм, что составляет 1,5 толщины стенки заготовки (1,5t0=1,5·10=15 мм) и укладывается в пределах 1,0-3 толщины стенки.

Затем нагревают заготовку индукционным методом на участке Lнагр.=350±5 мм (фиг.1) при следующих режимах:

температура нагрева 1250-1280°С;

ток генератора 130 А;

напряжение нагрева 800 В;

время нагрева 6 мин.

Контроль и регулирование температуры нагрева осуществляют преобразователем термоэлектрическим ТХА-0292, регулятором температуры «Термодат» ГОСТ 12997-84 и реле времени ВЛ-47.

После этого возвращают индуктор в исходное положение, выдерживая расстояние

Lисх.=250 мм, более одного диаметра заготовки ⌀заг.=221 мм, то есть Lисх.=250 мм > ⌀заг.=221 мм.

Затем осуществляют формоизменение профилированной поверхности заготовки 1 за 4 прохода по программе ЧПУ станка двумя роликами 4 и 5 с поддержанием температурного режима в пределах 950-1050°С газопламенным нагревом (фиг.2, 3 и 4) посредством двух горелок 6, установленных на верхних суппортах 10 станка, над оправкой 2 с подачей F=350(мм/мин) со скоростью вращения шпинделя n=200(об/мин).

Контроль и регулирование температуры осуществляется в автоматическом режиме пирометром 7 фирмы «Кельвин» КСДМ 201119.005ТУ (фиг.2, 3 и 4), установленным на нижних суппортах 11 станка, под оправкой 2.

Формоизменение профилированной поверхности заготовки 1 на оправке 2 осуществляют роликами 4 и 5 с переменной кривизной профиля рабочей поверхности в виде эвольвенты со следующими параметрами:

r0=70 мм - радиус начальной окружности эвольвенты,

r0=7t0=7×10=70(мм), что находится в пределах (5-8) t0,

Вэв.=70 мм - длина эвольвенты,

Вэв.=Hпроф.=70 мм, где Нпроф. - высота профиля рабочей поверхности роликов 4 и 5.

Координаты точек эвольвентной кривой вычисляют по формулам:

X=ρsinθ,

Y=ρcosθ,

где ρ - текущий радиус (мм) эвольвенты,

θ - угол наклона радиуса (фиг.5),

которые определяют по формулам:

θ=tg α-α (°), ρ=t0/cosα,

где α- текущий угол радиуса между начальной окружности

эвольвенты и радиусом ρ, треугольник obd (фиг.5).

Расчет координат точек эвольвенты выполняют следующим образом.

Задают угол α°, например, через каждые 3°.

Для каждого значения α° определяют θ° и ρ (мм).

Затем для каждого значения α° и ρ (мм) вычисляют координаты Х и Y.

Результаты расчета координат эвольвентного профиля рабочей поверхности роликов, при r0=70 мм и α° через каждые 3° приведены в таблице 1:

Формообразование профиля заготовки с газопламенным нагревом осуществляют роликами с величиной осевого смещения до двух толщин стенки до 2×10=20 мм при величине зазора между вершиной профиля и оправкой первого в направлении осевой подачи, в 1,1-1,5 раза большем величины зазора второго ролика, при величине зазора первого ролика 9, зазор второго ролика равен 6,5 мм, то есть зазор первого ролика больше зазора второго в 1,38 раза.

Затем выполняют отжиг рекристаллизационный смягчающий при температуре 630-650°С.

После этого выполняют формоизменение непрофилированной поверхности заготовки, в холодном состоянии осуществляют роликами 1, 2 и 3 (фиг.7, 8), первый из которых выполнен с углом наклона образующей рабочей поверхности α1=15°, в 1,5-2,5 раза меньшим угла наклона образующей последующих роликов 2 и 3, α2=α3=30° и смещен в осевом направлении относительно них на величину с=5 (мм) (фиг.8) до 0,7×10=7 (мм), при величине зазора между вершиной профиля первого ролика и оправкой, большей величины зазора между вершинами профиля последующих роликов и оправкой на (3-7)%, то есть при Δ1=7,35 мм, Δ2=Δ3=7,0 мм, Δ1 больше Δ2=Δ3 на 5%.

Затем выполняют обезжиривание, после чего отжиг, уменьшающий напряжение при температуре 350-375°С.

После чего осуществляют контроль оболочек по геометрическим параметрам на соответствие требованиям чертежа оболочки.

Выполнение способа изготовления стальных профильных оболочек в соответствии с изобретением, обеспечивает возможность получения деталей сложного профиля из труднодеформируемых и малопластичных сталей с высокой точностью геометрической формы и качества обрабатываемой поверхности при индукционном и газопламенном нагреве, а также в холодном состоянии за счет высокой устойчивости процесса формоизменения, уменьшить количество проходов и снизить трудоемкость изготовления.

Изобретение может быть использовано при производстве различных стальных профильных оболочек из трубных заготовок большой длины и толщины с индукционным и газопламенным нагревом, а также с последующим формоизменением в холодном состоянии с высокой устойчивостью процесса деформирования, высоким качеством обрабатываемой поверхности, точностью геометрических параметров и высокой производительностью.

Указанный положительный эффект подтвержден испытаниями опытных образцов деталей, изготовленных по данному способу.

В настоящее время разработана техническая документация, проведены испытания, намечено серийное производство продукции по предложенному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2007 |

|

RU2346776C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2465090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2006 |

|

RU2343034C2 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОБОЛОЧЕК ИЗ ТРУБНЫХ ЗАГОТОВОК И ТРУБНАЯ ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК РОТАЦИОННОЙ ВЫТЯЖКОЙ | 2009 |

|

RU2405646C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2010 |

|

RU2449848C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОБОЛОЧЕК СЛОЖНОГО ПРОФИЛЯ | 2006 |

|

RU2343035C2 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2009 |

|

RU2420367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ПЕРИОДИЧЕСКИМ ПРОФИЛЕМ БОЛЬШОГО ДИАМЕТРА | 2009 |

|

RU2426618C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ПОЛЫХ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2279942C1 |

Изобретение относится к области обработки металлов давлением, а именно к изготовлению стальных профильных оболочек. Заготовку устанавливают и закрепляют на профильной оправке, осуществляют индукционный и газопламенный нагрев с контролем и регулированием температуры и воздействуют на заготовку деформирующим инструментом. При этом после закрепления заготовки на оправке устанавливают индуктор со стороны крепления, соосно с заготовкой в рабочее положение и предварительно нагревают заготовку индукционным методом до температуры 950-1250°С. Затем возвращают индуктор в исходное положение и осуществляют за один или несколько проходов формоизменение профилированной поверхности заготовки роликами с переменной кривизной профиля рабочей поверхности и смещенными между собой. Поддержание заданного температурного режима осуществляют газопламенным нагревом посредством горелок, установленных на верхних суппортах станка над оправкой с контролем и регулированием температуры пирометром, установленным на нижних суппортах под оправкой. После чего выполняют формоизменение непрофилированной поверхности заготовки в холодном состоянии роликами, имеющими конические рабочие поверхности с различными углами наклона образующих и смещенными между собой. Повышается точность геометрических параметров и производительность процесса. 4 з.п. ф-лы, 8 ил., 1 табл.

1. Способ изготовления стальных профильных оболочек, включающий установку заготовки и ее закрепление на профильной оправке, газопламенный нагрев с контролем и регулированием температуры и воздействие деформирующим инструментом на заготовку для ее формоизменения, отличающийся тем, что предварительно нагревают заготовку индукционным методом до температуры 950-1250°С, для чего используют индуктор, который устанавливают в рабочее положение со стороны крепления заготовки соосно ей после закрепления на оправке, и затем возвращают индуктор в исходное положение, за один или несколько проходов осуществляют формоизменение заготовки с получением профилированной поверхности роликами с переменной кривизной профиля рабочей поверхности и смещенными между собой, при этом для поддержания заданного температурного режима осуществляют газопламенный нагрев посредством горелок, установленных на верхних суппортах станка над оправкой, а контроль и регулирование температуры осуществляют пирометром, установленным на нижних суппортах под оправкой, после чего осуществляют формоизменение заготовки с получением непрофилированной поверхности в холодном состоянии роликами, имеющими конические рабочие поверхности с различными углами наклона образующих и смещенными между собой.

2. Способ по п.1, отличающийся тем, что в исходное положение индуктор устанавливают на расстоянии более одного диаметра заготовки от начала профиля оправки, а в рабочее положение - с перекрытием торца заготовки на расстоянии не менее 1,5 толщины стенки заготовки, при этом величину зазора между внутренней поверхностью индуктора и заготовкой выбирают равной 1,0-3,0 толщины стенки заготовки.

3. Способ по п.1, отличающийся тем, что пирометр для контроля температуры газопламенного нагрева устанавливают в одной плоскости с осью заготовки и зоной контроля температуры, которую задают наведением лазерного маркера пирометра на поверхность заготовки между очагами деформирования на равном от них расстоянии.

4. Способ по п.1, отличающийся тем, что при формоизменении профиля заготовки с газопламенным нагревом используют ролики с профилем рабочей поверхности в виде эвольвенты с радиусом начальной окружности, составляющим 5-8 толщин стенки заготовки, и длиной, равной высоте профиля рабочей поверхности ролика, которые устанавливают с осевым смещением, величина которого составляет до двух толщин стенки заготовки, при этом величина зазора между вершиной профиля и оправкой первого в направлении осевой подачи ролика в 1,1-1,5 раза превышает величину зазора второго ролика.

5. Способ по п.1, отличающийся тем, что формоизменение заготовки с получением непрофилированной поверхности в холодном состоянии осуществляют роликами, первый из которых выполнен с углом наклона образующей рабочей поверхности в 1,5-2,5 меньшим угла наклона образующей последующих роликов и смещен в осевом направлении относительно них на величину до 0,7 толщины стенки заготовки, при этом величина зазора между вершиной профиля первого ролика и оправкой превышает величину зазора между вершинами профиля последующих роликов и оправкой на 3-7%.

| ГРЕДИТОР М.А | |||

| Давильные работы и ротационное выдавливание | |||

| - М.: Машиностроение, 1971, с | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ОЖИВАЛЬНОЙ ФОРМЫ | 2003 |

|

RU2255827C1 |

| Способ изготовления деталей типа оболочек | 1984 |

|

SU1378986A1 |

| RU 2056189 C1, 20.03.1986 | |||

| US 4176539 A, 04.12.1979. | |||

Авторы

Даты

2009-05-27—Публикация

2007-12-05—Подача