Предлагаемое изобретение относится к контейнерам для размещения в них изделий специальной техники, а более конкретно, для размещения малых космических аппаратов при их транспортировке, хранении и наземной подготовке.

Известен транспортировочный контейнер по патенту РФ №2239589 от 10.11.2004 г., предназначенный для размещения в нем малых космических аппаратов и содержащий основание, проставку и крышку. Данный транспортировочный контейнер был использован для перевозки в нем в январе 2005 года на космодром Плесецк малого космического аппарата «Университетский - Татьяна» (см. журнал «Новости космонавтики» №3, март 2005 г., стр.17-21). При этом доставка транспортировочного контейнера с малым космическим аппаратом производилась в купе пассажирского вагона. Недостатком данного транспортировочного контейнера являлось отсутствие на нем узлов крепления транспортировочного контейнера к транспортному средству. При перевозке транспортировочный контейнер находился на полу купе пассажирского вагона, и его фиксация от перемещений производилась подручными средствами (чемоданы и сумки сопровождающего персонала). Кроме того, в купе пассажирского вагона возможна перевозка только транспортировочных контейнеров с поперечными размерами не более 500 мм (ограничиваются шириной боковых проходов пассажирского вагона) и весом не более 70 кг (ограничивается возможностью ручной погрузки и переноса).

В ряде случаев малые космические аппараты по своим габаритно-массовым характеристикам не могут быть размещены в купе железнодорожных пассажирских вагонов и единственно возможным и целесообразным вариантом транспортировки (с точки зрения минимизации затрат на их транспортировку) является их перевозка в багажных вагонах. На практике это относится к малым космическим аппаратам, поперечные размеры которых (с учетом транспортировочного контейнера) находятся в интервале от 500 до 1350 мм и массы которых (также с учетом транспортировочного контейнера) находятся в диапазоне от 70 до 250 кг.

Известен транспортировочный контейнер, предназначенный для размещения в нем малых космических аппаратов и содержащий основание с узлами фиксации к полу транспортного средства (специального багажного железнодорожного вагона), проставку и крышку. Узлы фиксации обеспечивают крепление транспортировочного контейнера к направляющим, установленным на полу специального багажного железнодорожного вагона, что исключает перемещение (скольжение, опрокидывание и «подпрыгивание») транспортировочного контейнера при перевозке. Данный транспортировочный контейнер изготовлен из алюминиевого сплава и имеет объем 1,6 м3 (см. «Вагоны» под. ред. Л.Д.Кузьмича, Москва, «Машиностроение». 1976 г., стр.246-247, рис.98).

Недостатком такого транспортировочного контейнера является необходимость использования для его перевозки специального багажного железнодорожного вагона. Однако такие специальные багажные железнодорожные вагоны используются только на направлениях с высоким грузопотоком. Рассчитывать же на то, что в составе поезда по маршруту отправки транспортировочного контейнера с малым космическим аппаратом будет именно такой специальный багажный железнодорожный вагон нереально. Целевой заказ такого специального багажного железнодорожного вагона для перевозки одного транспортировочного контейнера с малым космическим аппаратом является экономически нерентабельным. Кроме того, в данном специальном багажном железнодорожном вагоне могут быть закреплены только определенные (одинаковые) по размерам транспортировочные контейнеры (определяется шагом направляющих, установленных на полу специального багажного железнодорожного вагона). Также данный транспортировочный контейнер невозможно использовать в качестве технологической подставки для проведения на космодроме наземной подготовки малого космического аппарата, перевозимого в транспортировочном контейнере.

Обычные багажные вагоны не имеют устройств для фиксации грузов при транспортировке. При этом сохранность грузов обеспечивается обычно только за счет размещения обычного багажного вагона в голове поезда (уменьшается амплитуда бокового раскачивания вагона) и плотной взаимной установки смежных транспортируемых грузов. Пол обычного багажного вагона обшит металлическим листом (магнитный материал). Поперечный размер бокового дверного проема обычного багажного вагона составляет 1420 мм (см. «Вагоны» под. ред. Л.Д.Кузьмича, Москва, «Машиностроение». 1976 г., стр.248, рис.99).

Несмотря на то, что багажные вагоны оборудованы тележками КВЗ-ЦНИИ, обеспечивающими существенное снижения уровня перегрузок при транспортировке, а транспортировочные контейнеры для малых космических аппаратов снабжены собственной (внутренней) системой амортизации, тем не менее, при перевозке транспортировочных контейнеров с малыми космическими аппаратами необходимо предпринимать специальные технические решения, обеспечивающие устойчивость транспортировочных контейнеров от опрокидывания, «подпрыгивания» и скольжения.

Задачей (целью) предлагаемого изобретения является расширение функциональных возможностей (исключение несанкционированных перемещений транспортировочного контейнера при его перевозке в обычном багажном железнодорожном вагоне, обеспечение возможности использования основания транспортировочного контейнера в качестве технологической подставки для проведения на космодроме наземной подготовки малого космического аппарата, перевозимого в транспортировочном контейнере) и повышение эксплуатационных характеристик (возможность изготовления транспортировочных контейнеров различных типоразмеров и массы, исключение необходимости изготавливать транспортировочный контейнер из дорогого и дефицитного алюминиевого сплава) транспортировочного контейнера.

Поставленная задача (цель) достигается тем, что в предлагаемом транспортировочном контейнере, содержащем основание с узлами фиксации к полу транспортного средства, проставку и крышку, основание выполняется состоящим из закрепленных между собой верхнего и нижнего поддонов. При этом габаритные размеры нижнего поддона в плане превышают габаритные размеры верхнего поддона. Узлы фиксации выполняются в виде магнитных брикетов, подвижно установленных по периметру на нижнем поддоне с возможностью их взаимодействия с полом (выполненным из магнитного материала) транспортного средства. Магнитные брикеты снабжаются винтовыми приводами их вертикального перемещения. На нижнем поддоне устанавливаются винтовые домкраты, размещенные с возможностью взаимодействия их опорных плоскостей с полом транспортного средства. На нижнем поддоне со стороны пола транспортного средства закрепляются поворотные опорные ролики, установленные с возможностью их взаимодействия с полом транспортного средства.

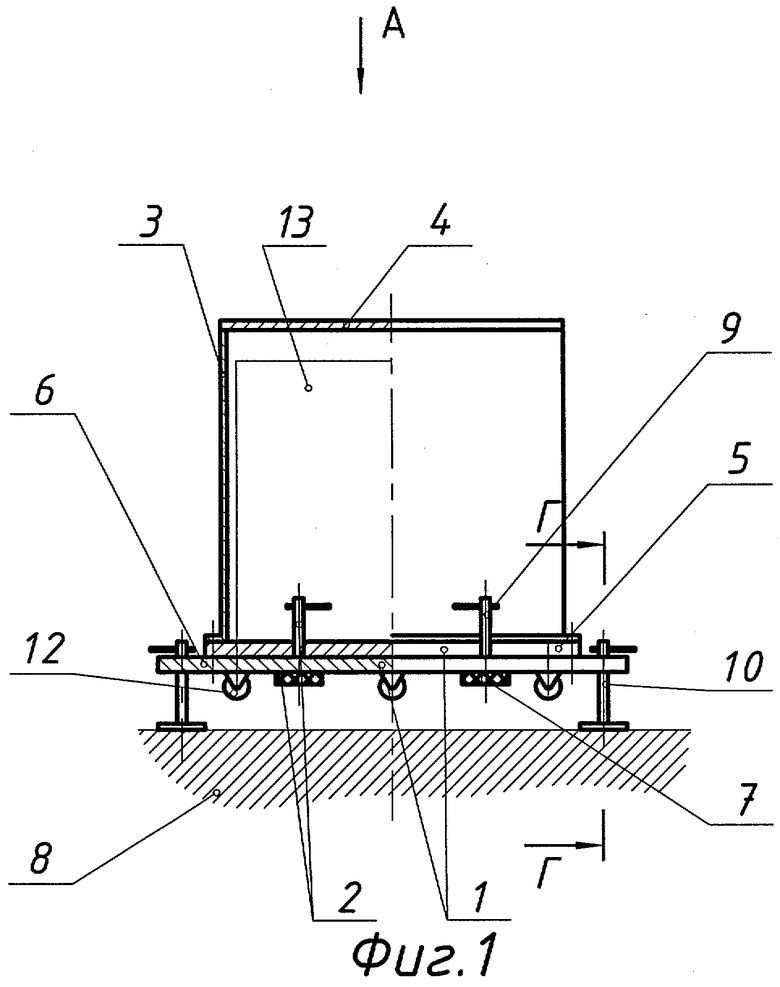

Предлагаемое устройство поясняется на фиг.1-9.

На фиг.1 представлен общий вид транспортировочного контейнера после загрузки в него космического аппарата.

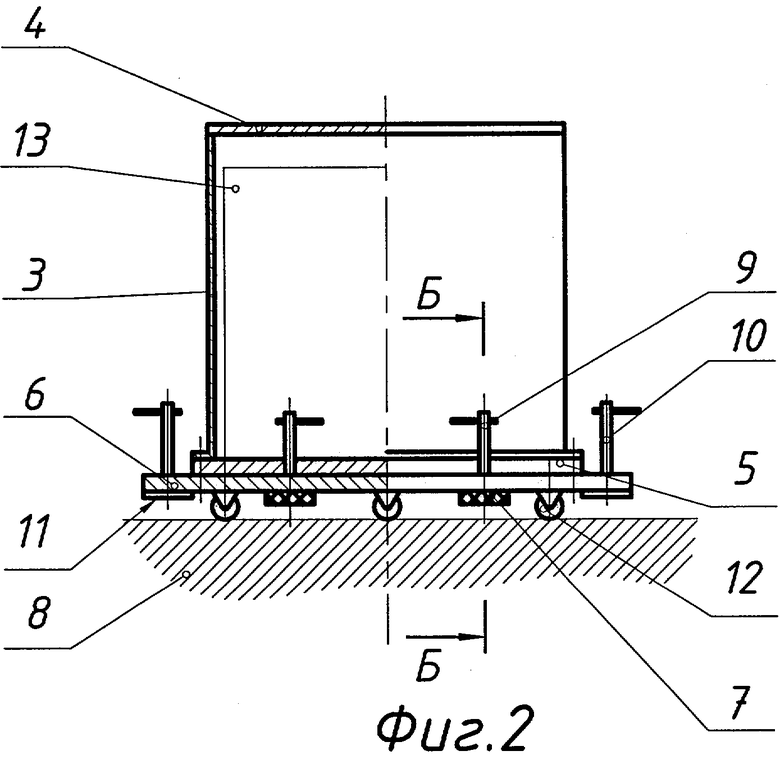

На фиг.2 изображен общий вид транспортировочного контейнера перед его погрузкой на транспортное средство.

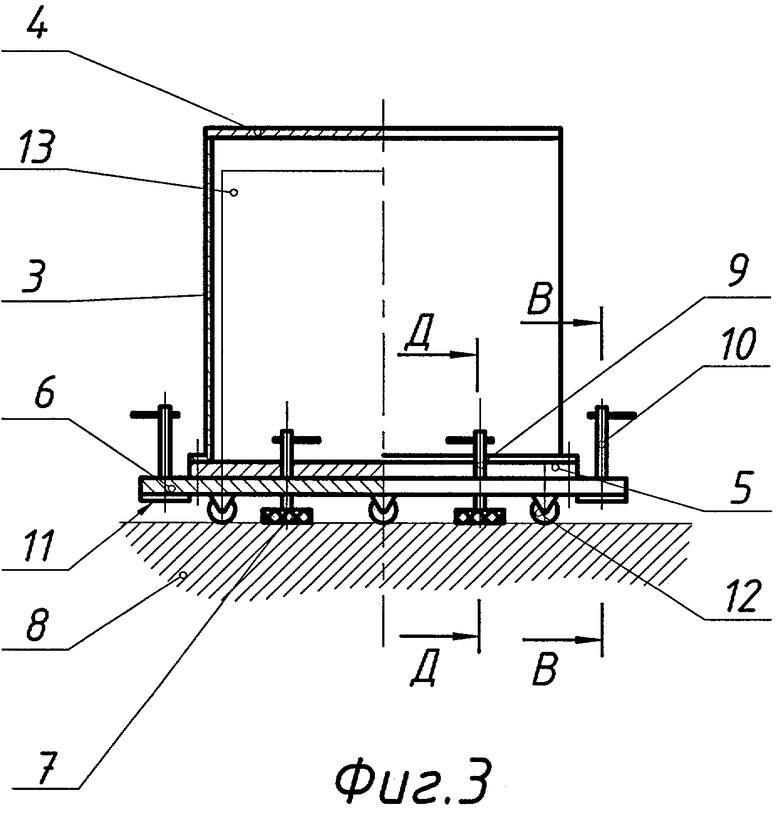

На фиг.3 показан общий вид транспортировочного контейнера в транспортном положении.

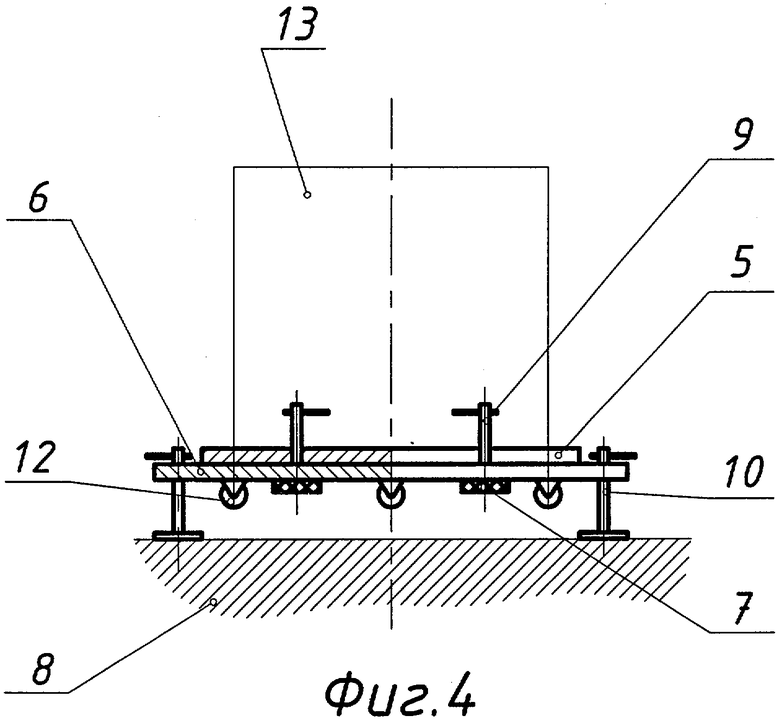

На фиг.4 представлен общий вид транспортировочного контейнера без проставки и крышки при использовании его в качестве технологической подставки.

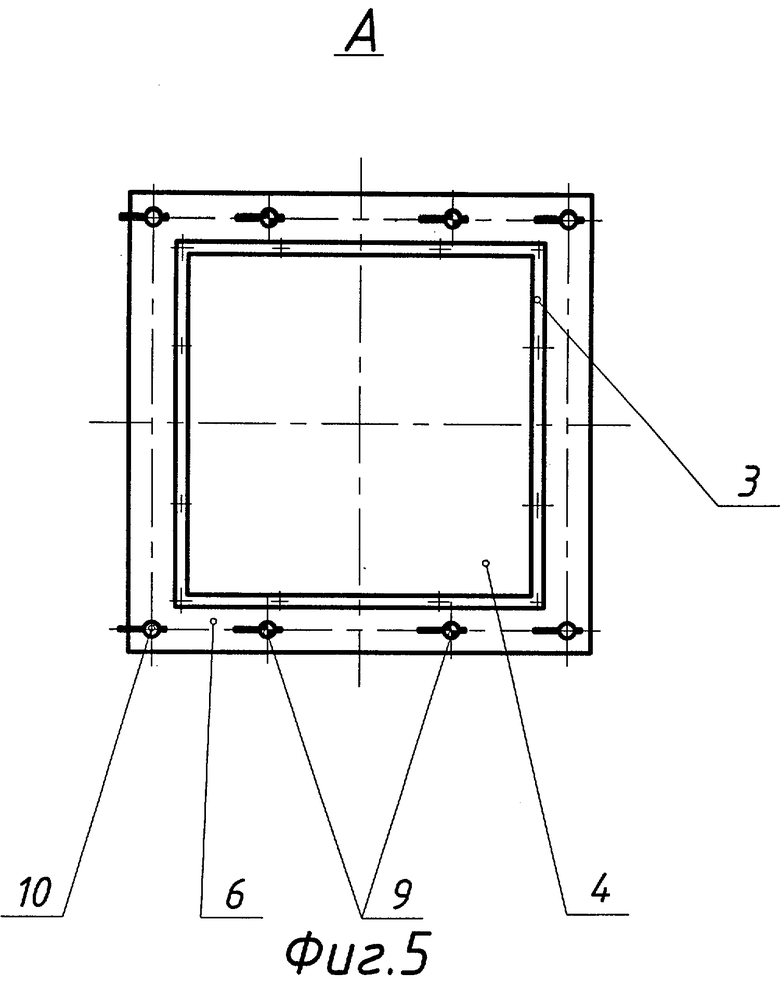

На фиг.5 изображен вид А согласно фиг.1.

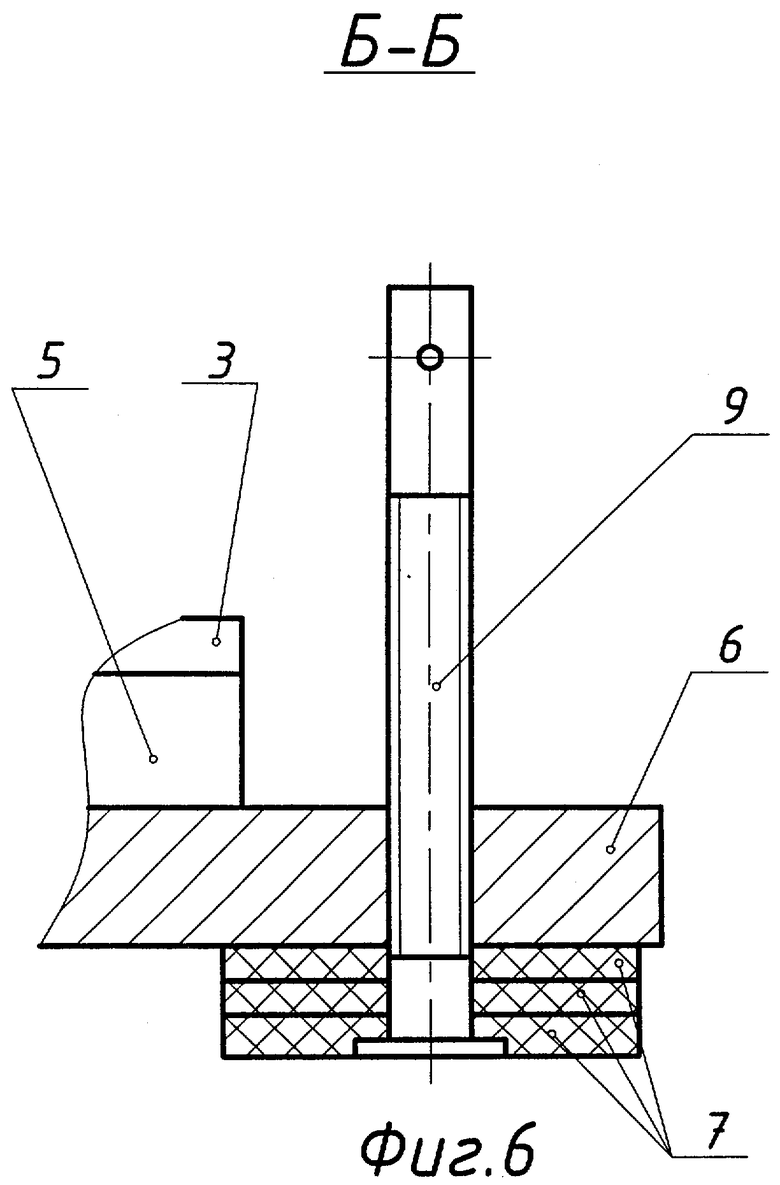

На фиг.6 показан разрез Б-Б согласно фиг.2.

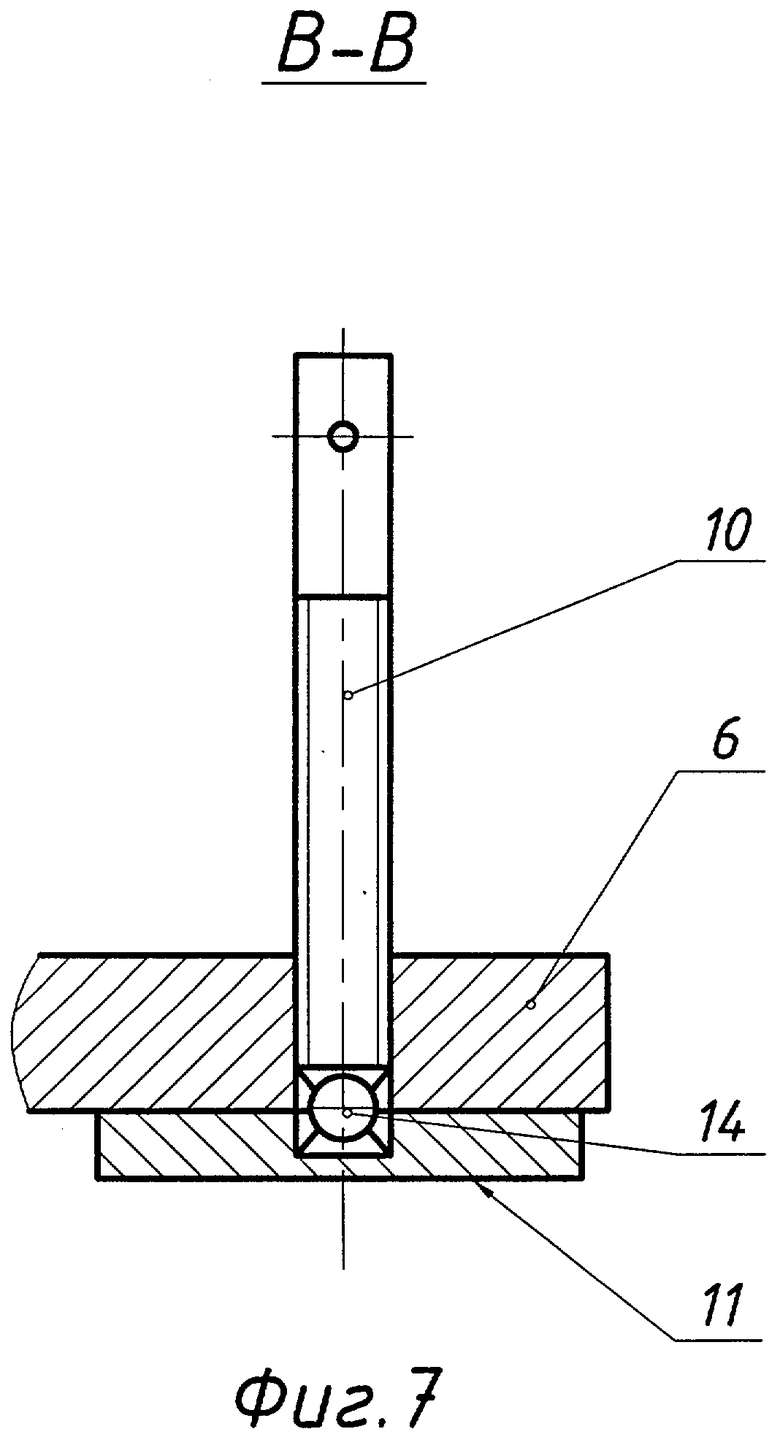

На фиг.7 представлен разрез В-В согласно фиг.3.

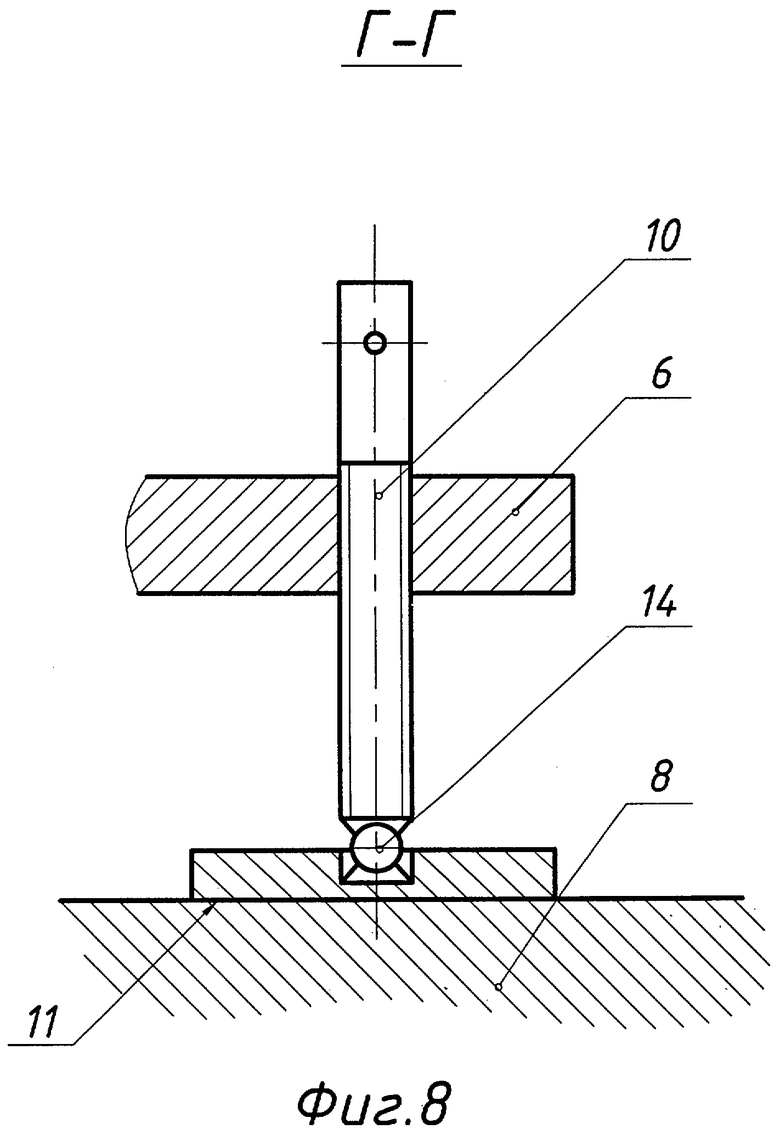

На фиг.8 изображен разрез Г-Г согласно фиг.1.

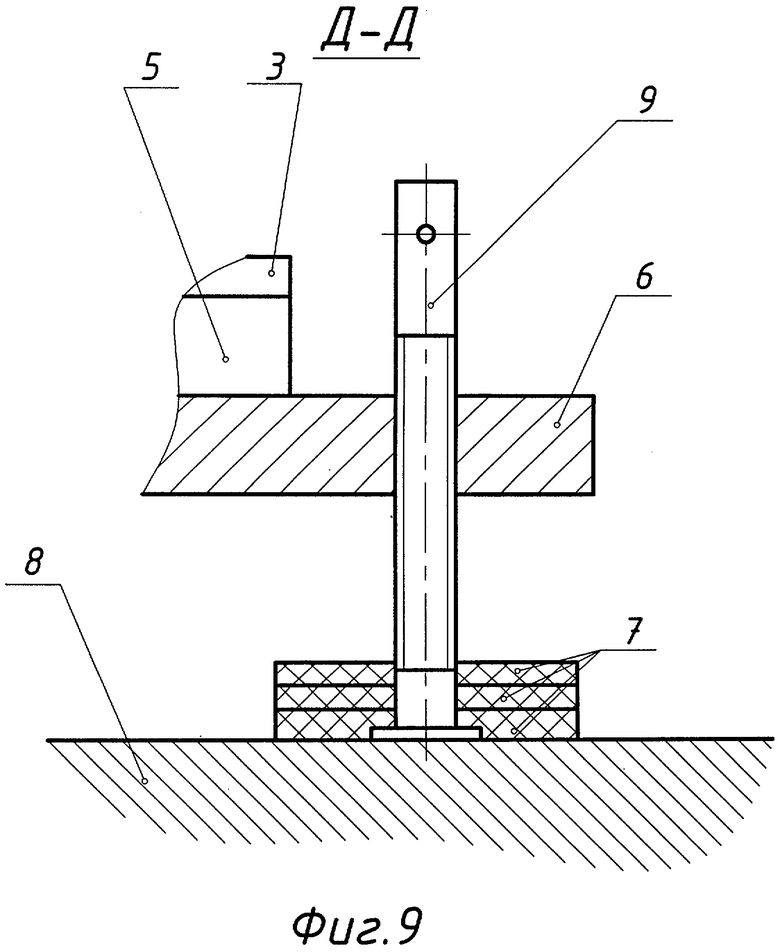

На фиг.9 показан разрез Д-Д согласно фиг.3.

Транспортировочный контейнер содержит основание 1 (фиг.1) с узлами фиксации 2, проставку 3 и крышку 4. Основание 1 состоит из закрепленных между собой (элементы крепления на фиг. условно не показаны) верхнего 5 и нижнего 6 поддонов. Узлы фиксации 2 выполнены в виде магнитных брикетов 7 (фиг.6), состоящих из набора постоянных магнитов и подвижно установленных по периметру (фиг.5) нижнего поддона 6 с возможностью их взаимодействия (фиг.9) с полом 8 транспортного средства. Магнитные брикеты 7 снабжены винтовыми приводами их вертикального перемещения 9 (фиг.6, 9), установленными на нижнем поддоне 6. Кроме этого, на нижнем поддоне 6 установлены винтовые домкраты 10 (фиг.1), размещенные с возможностью взаимодействия их опорных плоскостей 11 (фиг.8) с полом 8 транспортного средства. На нижнем поддоне 6 со стороны пола 8 транспортного средства закреплены (элементы крепления на фиг. условно не показаны) поворотные опорные ролики 12 (фиг.1), установленные с возможностью их взаимодействия (фиг.2) с полом 8 транспортного средства.

Предлагаемое устройство функционирует следующим образом.

В исходном положении транспортировочного контейнера основание 1 (нижний поддон 6) стоит на опорных плоскостях 11 винтовых домкратов 10. При этом магнитные брикеты 7 находятся в поднятом положении.

На верхний поддон 5 устанавливается малый космический аппарат 13 (фиг.1) и крепится (элементы крепления на фиг. условно не показаны) к нему. Затем на верхний поддон 5 устанавливается проставка 3 и крепится (элементы крепления на фиг. условно не показаны) к нему. После этого на проставку 3 устанавливается крышка 4 и крепится (элементы крепления на фиг. условно не показаны) к ней. Поочередным пошаговым перемещением винтовых домкратов 10 (фиг.7) производится опускание транспортировочного контейнера на поворотные опорные ролики 12. Тем самым транспортировочный контейнер с размещенным в нем малым космическим аппаратом 13 подготовлен к погрузке (фиг.2) на пол 8 транспортного средства.

Транспортировочный контейнер грузится на пол 8 транспортного средства (обычный багажный железнодорожный вагон). Погрузка проводится вилочным погрузчиком, либо краном, либо вручную (средства загрузки на фиг. условно не показаны).

После опускания транспортировочного контейнера на пол 8 транспортного средства он на поворотных опорных роликах 12 перекатывается (фиг.2) в требуемое место размещения на полу 8 транспортного средства.

Магнитные брикеты 7 посредством винтовых приводов их вертикального перемещения 9 поочередно опускаются (фиг.3) до их взаимодействия («прилипания») с полом 8 транспортного средства.

Так как обшивка пола 8 транспортного средства (обычного багажного вагона) изготовлена из листовой стали, являющейся магнитным материалом, то в результате взаимодействия магнитных брикетов 7 транспортировочного контейнера с полом 8 произойдет фиксация («прилипание») транспортировочного контейнера (магнитных брикетов 7) к полу 8.

В данном положении производится перевозка транспортировочного контейнера в обычном багажном железнодорожном вагоне.

Форма, площадь поверхности контакта магнитных брикетов 7 с полом 8 транспортного средства, количество магнитных брикетов 7 и схема их размещения по периметру нижнего поддона 6 определяются массоцентровочными характеристиками перевозимого транспортировочного контейнера с размещенным в нем малым космическим аппаратом 13 и нагрузками, действующими при транспортировке.

Проведенные расчеты показали, что для гарантированного (с коэффициентом безопасности k=2) предотвращения «опрокидывания» и «подпрыгивания» (отрыва одного из ребер основания 1 транспортировочного контейнера от пола 8 транспортного средства) транспортировочного контейнера массой 150-200 кг с габаритными размерами 1 м × 1 м × 1 м от воздействия штатных (паспортных) боковых и вертикальных нагрузок, действующих при транспортировке в обычном багажном железнодорожном вагоне, необходимо создание фиксирующих усилий порядка 25-30 кгс (вдоль каждого из ребер основания 1 транспортировочного контейнера).

Создание таких усилий возможно с помощью постоянных магнитов марок ЮНД, ЮНДК, выполненных из магнитотвердого сплава на основе Fe-Ni-Al, относящегося к материалам со средним значением коэрцитивной силы (см. Н.Е.Февралева. «Магнитно-твердые материалы и постоянные магниты», «Наукова думка», г.Киев, 1969 г., стр.26, 32-33).

Следует отметить, что транспортировочный контейнер, оснащенный магнитными брикетами 7, будет обладать и большей сдвигоустойчивостью от действия на транспортировочный контейнер боковых перегрузок, так как за счет взаимодействия магнитных брикетов 7 с полом 8 транспортного средства (обычного багажного железнодорожного вагона) увеличивается нормальная сила давления транспортировочного контейнера на пол 8 транспортного средства, что приводит к увеличению силы трения, препятствующей перемещению (скольжению) транспортировочного контейнера по полу 8 транспортного средства.

Проведенные расчеты показали, что при действии штатных транспортных нагрузок в обычных багажных вагонах увеличение массы транспортировочного контейнера от введения в его конструкцию предложенных устройств не превысит 30%. При этом устойчивость транспортировочного контейнера от опрокидывания повысится также и за счет соответствующего понижения положения центра масс транспортировочного контейнера.

Следует отметить, что использование магнитных брикетов 7 в составе транспортировочного контейнера не окажет негативного влияния на работоспособность малого космического аппарата 13. Это объясняется тем, что при транспортировке все бортовые системы малого космического аппарата 13 выключены и находятся в нерабочем состоянии, а перевозка гравитационных устройств производится в отдельных упаковках.

Выгрузка транспортировочного контейнера из транспортного средства производится в обратной (погрузке) последовательности, а именно:

- магнитные брикеты 7 посредством винтовых приводов их вертикального перемещения 9 поочередно поднимаются («отрываются») от пола 8 транспортного средства;

- транспортировочный контейнер на поворотных опорных роликах 12 перекатывается по полу 8 транспортного средства к дверному проему (на фиг. условно не показан) транспортного средства (обычного багажного железнодорожного вагона);

- транспортировочный контейнер выгружается с транспортного средства (выгрузка проводится вилочным погрузчиком, либо краном, либо вручную (средства загрузки на фиг. условно не показаны) и устанавливается на пол помещения, где будет происходить выгрузка малого космического аппарата 13 из транспортировочного контейнера.

При этом выгрузка малого космического аппарата 13 из транспортировочного контейнера проводится в следующей последовательности:

- транспортировочный контейнер перемещением на поворотных опорных роликах 12 устанавливается в зоне выгрузки малого космического аппарата 13;

- поочередным пошаговым перемещением винтовых домкратов 10 производится подъем транспортировочного контейнера, при этом поворотные опорные ролики 12 перестают контактировать с полом помещения, тем самым достигается устойчивое положение транспортировочного контейнера (от перекатывания);

- от проставки 3 открепляется (элементы крепления на фиг. условно не показаны) крышка 4;

- от верхнего поддона 5 открепляется (элементы крепления на фиг. условно не показаны) проставка 3;

- от верхнего поддона 5 открепляется (элементы крепления на фиг. условно не показаны) малый космический аппарат 13 и перегружается на технологическую подставку (на фиг. условно не показана).

Следует отметить, что подготовку малого космического аппарата 13 возможно проводить и при его нахождении (фиг.4) на основании 1 (верхнем поддоне 5) предлагаемого транспортировочного контейнера, то есть использовать основание 1 в качестве технологической подставки. При этом устойчивость положения малого космического аппарата 13 обеспечивается за счет контакта опорных плоскостей 11 винтовых домкратов 10 с полом помещения, в котором производится подготовка малого космического аппарата 13. При необходимости выставки в процессе подготовки продольной оси малого космического аппарата 13 в определенное наклонное положение требуемый угол наклона малого космического аппарата 13 к вертикали достигается определенным перемещением винтовых домкратов 10 с учетом использования в их конструкции сферических шарниров 14 (фиг.8).

Универсальность предложенного транспортировочного контейнера состоит в том, что при перевозке последнего самолетом, грузовая кабина которого имеет пол, выполненный из немагнитного материала, и снабжена устройствами швартовки, транспортировочный контейнер перевозится с демонтированным нижним поддоном 6 (верхний поддон 5 опирается о пол грузовой кабины самолета).

Кроме того, выполнение основания 1 в виде верхнего 5 и нижнего 6 поддонов, закрепленных между собой, позволяет перевозить в предложенном транспортировочном контейнере малые космические аппараты 13 различных типоразмеров (на одном и том же нижнем поддоне 6 можно устанавливать и закреплять верхние поддоны 5 различных размеров). При этом, в зависимости от массы перевозимого груза, варьируется количество (фиксирующих) магнитных брикетов 7, устанавливаемых по периметру нижнего поддона 6.

В ряде случаев (для обеспечения удобства погрузки и прохождения в дверные проемы транспортного средства) возможна раздельная погрузка нижней (нижнего поддона 6 с узлами фиксации 2) и верхней (верхний поддон 5 с малым космическим аппаратом 13) частей транспортировочного контейнера.

При этом погрузка и крепление транспортировочного контейнера с малым космическим аппаратом 13 проводятся в следующей последовательности:

- погрузка (вручную), установка и фиксация (с помощью магнитных брикетов 7) нижнего поддона 6 на полу 8 транспортного средства;

- погрузка (вручную) и установка верхней части транспортировочного контейнера с малым космическим аппаратом 13 (верхний поддон 5) на нижний поддон 6 и закрепление (элементы крепления на фиг. условно не показаны) верхнего поддона 5 на нижнем поддоне 6.

Выгрузка транспортировочного контейнера из транспортного средства (обычный багажный железнодорожный вагон) выполняется в обратной последовательности.

Использование предложенного транспортировочного контейнера позволит обеспечить сохранность малых космических аппаратов 13 при их транспортировке, существенно снизить стоимость транспортировки, повысить оперативность выполнения транспортного заказа, при этом выполнение основания 1 транспортировочного контейнера состоящим из верхнего 5 и нижнего 6 поддонов расширяет возможности существующих транспортировочных контейнеров различных типоразмеров в плане обеспечения перевозки в них малых космических аппаратов 13 обычными багажными вагонами.

Таким образом, предложенное устройство имеет существенные отличия от ранее известных транспортировочных контейнеров для перевозки малых космических аппаратов и позволяет расширить их функциональные возможности и повысить эксплуатационные характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАНСПОРТИРОВОЧНЫЙ КОНТЕЙНЕР | 2013 |

|

RU2542542C1 |

| КОНТЕЙНЕР | 2007 |

|

RU2360856C2 |

| КОНТЕЙНЕР | 2006 |

|

RU2332341C1 |

| ТРАНСПОРТИРОВОЧНЫЙ КОНТЕЙНЕР | 2010 |

|

RU2412098C1 |

| КОНТЕЙНЕР | 2009 |

|

RU2408515C1 |

| СПОСОБ ПОДДЕРЖАНИЯ ЧИСТОТЫ КОСМИЧЕСКОГО АППАРАТА ПРИ ТРАНСПОРТИРОВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2412100C1 |

| Способ погрузки автомобилей в железнодорожный двухъярусный вагон | 2020 |

|

RU2751258C1 |

| ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИЙ КОНТЕЙНЕР | 2011 |

|

RU2462407C1 |

| СПОСОБ СУХОГО КОНТЕЙНЕРНОГО ХРАНЕНИЯ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК И ТРАНСПОРТНЫЙ АГРЕГАТ ДЛЯ ТРАНСПОРТИРОВКИ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК К МЕСТУ ПРОМЕЖУТОЧНОГО ХРАНЕНИЯ | 2004 |

|

RU2278430C9 |

| Авиатранспортируемый самовыгружающийся погрузчик паллет и контейнеров | 2017 |

|

RU2660198C1 |

Изобретение относится к контейнерам для транспортировки, хранения малых космических аппаратов. Транспортировочный контейнер содержит основание с узлами фиксации, проставку и крышку. Основание состоит из закрепленных между собой верхнего и нижнего поддонов. Узлы фиксации выполнены в виде магнитных брикетов, подвижно установленных на нижнем поддоне с возможностью их взаимодействия с полом транспортного средства. Магнитные брикеты снабжены винтовыми приводами их вертикального перемещения, установленными на нижнем поддоне. На нижнем поддоне установлены винтовые домкраты, размещенные с возможностью взаимодействия их опорных плоскостей с полом. На нижнем поддоне со стороны пола закреплены поворотные опорные ролики, установленные с возможностью их взаимодействия с полом. Изобретение исключает перемещения транспортировочного контейнера при его перевозке в обычном багажном железнодорожном вагоне, обеспечивает возможность использования основания транспортировочного контейнера в качестве технологической подставки при проведении наземной подготовки малого космического аппарата, перевозимого в данном транспортировочном контейнере. 1 з.п. ф-лы, 9 ил.

| JP 11245992 А, 14.09.1999 | |||

| КОНТЕЙНЕР | 2002 |

|

RU2239589C2 |

| JP 9169338 А, 30.06.1997 | |||

| US 3881689 А, 06.05.1975. | |||

Авторы

Даты

2007-04-27—Публикация

2005-06-27—Подача