Изобретение относится к области цветной металлургии и может быть использовано для переработки медного сульфидного, в том числе никельсодержащего, сырья на черновую медь.

Известен способ непрерывной переработки медного концентрата на черновую медь (патент РФ №2169202, опубл. 20.06.2001). По этому способу плавку концентрата ведут в ванне расплава, продуваемой кислородсодержащим газом с получением металлической фазы (черновой меди) и шлака, поддерживая высоту оксидно-шлакового слоя в пределах 0,3-0,8 от общей высоты ванны расплава. Основными недостатками известного способа являются высокое содержание меди в шлаках (22,2%), низкое содержание диоксида серы в отходящих газах (20-25%), периодическое изменение загрузки шихты и подачи кислородсодержащего газа, периодический выпуск продуктов плавки, ограничение длительности рабочей кампании агрегата стойкостью огнеупорной футеровки.

Наиболее близким по технической сущности является способ переработки сульфидных медьсодержащих полидисперсных материалов (а.с. СССР №1741439, опубл. 20.08.1996), включающий окислительную плавку с получением сульфидно-металлического медного сплава при подаче сырья одновременно двумя раздельными потоками, один из которых (сырье крупностью менее 1 мм) без флюсов плавят на штейн в факеле при 1550-1620°С, которую регулируют подачей кислорода в факел в пределах 36-52% от суммы массы серы и железа материала, подаваемого в факелы, плавку второго потока (сырье крупностью 1-50 мм) совместно с флюсами осуществляют в ванне расплава, барботируемой кислородсодержащим газом. Основными недостатками способа являются низкая удельная производительность, высокое содержание меди в шлаках (1,13-3,55%) при плавке на черновую медь, периодический выпуск продуктов плавки, ограничение длительности рабочей стойкостью огнеупорной футеровки.

Техническая задача, решаемая предлагаемым способом, состоит в повышении удельной производительности, снижении содержания меди в шлаках при плавке на черновую медь и увеличении длительности рабочей кампании агрегата.

Поставленная задача решается тем, что в известном способе переработки сульфидных медьсодержащих полидисперсных материалов, включающем окислительную обработку сырья одновременно двумя раздельными потоками, согласно данному предложению обработку сырья крупностью менее 0,1 мм осуществляют во взвешенном слое в форкамере, причем в форкамеру подают кислород в количестве до 65% от теоретически необходимого для полного окисления всей массы серы, железа и примесей подаваемого материала до оксидов, а остальную часть сырья крупностью 0,1-50 мм плавят совместно с флюсами в кипящем слое расплава с газовой нагрузкой 1-3 м/с в камере с гарниссажной футеровкой, причем вдувают в нее через донные дутьевые устройства недостающий по стехиометрии кислород, поддерживая газосодержание расплава в пределах 0,55-0,9.

Кроме того, при указанном способе в плавильную камеру может быть подан и жидкий медный штейн.

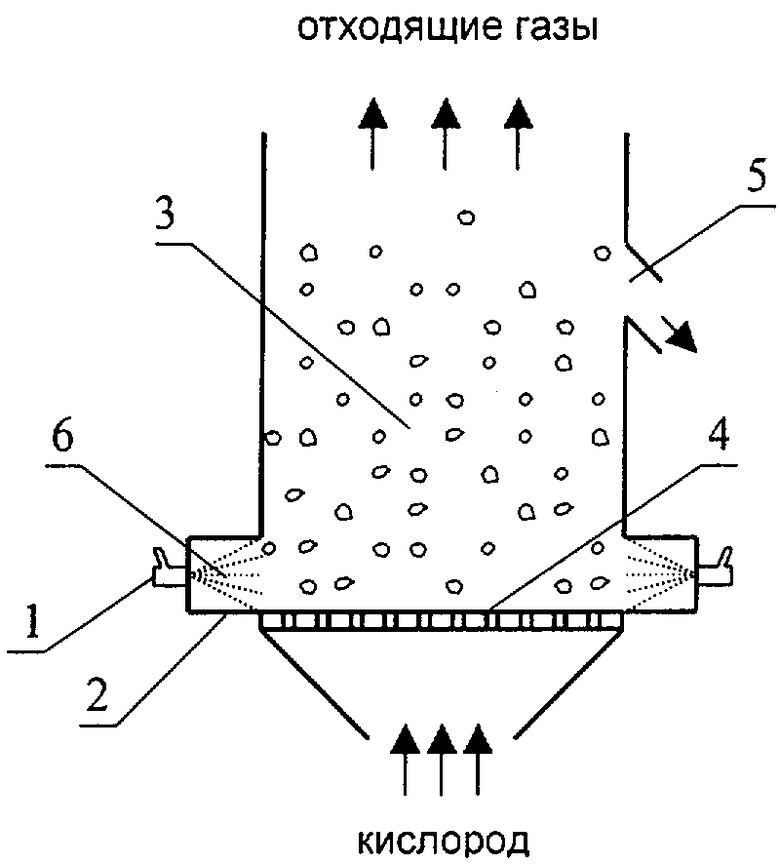

Предлагаемый способ реализуется в устройстве, изображенном на чертеже. Устройство содержит шихто-кислородные горелки 1, установленные в форкамерах 2, примыкающих к камере 3 с гарниссажной футеровкой. Камера 3 с гарниссажной футеровкой оборудована донными дутьевыми устройствами 4, переливным порогом 5. Взвесь шихтовых материалов в потоке кислорода, выходящая из шихто-кислородной горелки 1, образует взвешенный слой 6 внутри форкамеры 2.

Способ осуществляется следующим образом. Шихтовые материалы - медный мелкодисперсный флотоконцентрат, жидкий медный штейн и флюсы - подают на переработку двумя потоками.

Первый поток сырья крупностью менее 0,1 мм непрерывно подают через шихто-кислородную горелку 1 совместно с технологическим кислородом в форкамеру 2, где происходит насыщение сырья кислородом во взвешенном слое 6. Технологический кислород подают в количестве до 65% от теоретически необходимого для полного окисления всей массы серы, железа и примесей подаваемого в факел материала до оксидов.

Второй поток сырья, состоящий из твердых медьсодержащих оборотов и флюсов крупностью 0,1-50 мм и жидкого медного штейна, непрерывно плавят на черновую медь в кипящем слое расплава с газовой нагрузкой 1-3 м/с в камере 3 с гарниссажной футеровкой, причем вдувают в нее через донные дутьевые устройства 4 недостающий по стехиометрии кислород, поддерживая газосодержание расплава в пределах 0,55-0,9.

Жидкие продукты плавки - черновая медь и шлак - непрерывно выпускаются через переливной порог 5 и направляются на разделение. Отходящие газы с содержанием диоксида серы до 98% стабильным и непрерывным потоком отводятся из плавильной камеры и направляются на переработку любым известным способом.

Расчетные эксперименты на математической модели, созданной для исследования тепломассообменных процессов в шихто-кислородном факеле, показали, что во взвешенном слое достигается насыщение медного мелкодисперсного сырья кислородом, соответствующее степени десульфуризации до 65% при протяженности взвешенного слоя не более 0,2 м, что в 5-10 раз короче известных аналогов.

Таким образом, предлагаемый настоящим изобретением способ переработки сульфидных медьсодержащих полидисперсных материалов позволяет в одном агрегате одновременно перерабатывать непрерывно загружаемые твердые и жидкие медьсодержащие сульфидные материалы; получать черновую медь и бедные по меди шлаки, непрерывно выгружаемые из агрегата, осуществлять полное извлечение серы в непрерывный поток отходящих газов с высоким (до 98%) и стабильным содержанием диоксида серы, сократить объем и локализовать отбор этих газов в одном агрегате, увеличить удельную производительность и уменьшить габариты агрегата, снизить безвозвратные потери тепла в окружающую среду, увеличить длительность рабочей кампании агрегата за счет применения гарниссажной футеровки, снизить потери цветных металлов, энергетические и материальные затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО КОНВЕРТИРОВАНИЯ МЕДНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2071982C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ НА ЧЕРНОВУЮ МЕДЬ | 2008 |

|

RU2359046C1 |

| Способ переработки мелкозернистых свинцовых и свинцово-цинковых медьсодержащих сульфидных концентратов | 1987 |

|

SU1544829A1 |

| СПОСОБ ПЕРЕРАБОТКИ НИЗКОАВТОГЕННОГО СЫРЬЯ В ПЕЧАХ ВЗВЕШЕННОЙ ПЛАВКИ | 2015 |

|

RU2614293C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ МЕДНОГО КОНЦЕНТРАТА НА ЧЕРНОВУЮ МЕДЬ | 2000 |

|

RU2169202C1 |

| Способ переработки медных и медно-цинковых сульфидных концентратов | 1982 |

|

SU1312115A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 1998 |

|

RU2125106C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ МЕДНЫХ НИКЕЛЬСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ НА ЧЕРНОВУЮ МЕДЬ, ОТВАЛЬНЫЙ ШЛАК И МЕДНО-НИКЕЛЕВЫЙ СПЛАВ | 2016 |

|

RU2625621C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2001 |

|

RU2199598C1 |

Изобретение относится к области цветной металлургии и может быть использовано для переработки медного сульфидного, в том числе никельсодержащего, сырья на черновую медь. Техническим результатом изобретения является повышение удельной производительности, снижение содержания меди в шлаках при плавке на черновую медь и увеличение длительности рабочей кампании агрегата. Способ включает окислительную обработку сырья одновременно двумя раздельными потоками, при этом обработку сырья крупностью менее 0,1 мм осуществляют во взвешенном слое в форкамере при подаче кислорода в количестве до 65% от теоретически необходимого для полного окисления всей массы серы, железа и примесей подаваемого материала до оксидов, а остальную часть сырья крупностью 0,1-50 мм плавят совместно с флюсами в кипящем слое расплава с газовой нагрузкой 1-3 м/с в камере с гарниссажной футеровкой, причем вдувают в нее через донные дутьевые устройства недостающий по стехиометрии кислород, поддерживая газосодержание расплава в пределах 0,55-0,9. 1 з.п. ф-лы, 1 ил.

| SU 1741439 A1, 20.08.1996 | |||

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ МЕДНОГО КОНЦЕНТРАТА НА ЧЕРНОВУЮ МЕДЬ | 2000 |

|

RU2169202C1 |

| US 3990890 A, 09.11.1976 | |||

| JP 58009943 A, 20.01.1983 | |||

| US 5574956 A, 12.11.1996 | |||

| Датчик температуры | 1985 |

|

SU1354272A1 |

Авторы

Даты

2007-05-10—Публикация

2005-12-27—Подача