Изобретение относится к области металлургии цветных металлов, в частности к плавке сырья, содержащего цветные металлы, в печи взвешенной плавки, и может быть использовано для плавки низкоавтогенного сырья, снижения потерь цветных металлов со шлаками и снижения настылеобразования в отстойнике и аптейке печей взвешенной плавки (ПВП).

Изобретение направлено на вовлечение в переработку в ПВП низкоавтогенного сырья цветных металлов (сульфидных рудных концентратов, концентратов техногенных месторождений), характеризующегося пониженным содержанием серы, то есть сырья, при окислительной плавке которого во взвешенном состоянии выделяется недостаточное для обеспечения теплового баланса печи количество тепла.

Известен способ плавки сульфидных медных руд и концентратов во взвешенном состоянии. Для увеличения степени восстановления магнетита шлака мелко раздробленный углеродсодержащий восстановитель - пылеобразный уголь, подают через горелку совместно с сульфидным медным концентратом, причем, по крайне мере, часть его вдувается в нижнюю часть шахты печи, где парциальное давление кислорода невелико. В результате углеродистые частицы не сгорают, а захватываются расплавленными частицами шихты и оседают в донной части шахты. Крупность угольных частиц 30% - 44 мкм и 70% - 10 мкм, а труба для вдувания направлена на шлаковый слой отстойника, где и происходит довосстановление оксидов железа (патент США №5912401). Способ основан на высокой восстановительной способности пылеобразного угля в условиях низкого парциального давления кислорода в нижних горизонтах реакционной шахты. Недостатком способа является работа с пылеобразным углем: необходим передел измельчения и сушки угля, а также транспортирование взрывоопасной угольной пыли к печи.

Также известен способ плавки сульфидных медных руд и концентратов во взвешенном состоянии. Для предотвращения чрезмерного образования и выпадения в шлаковом расплаве магнетита, а также для снижения потерь меди со шлаком через свод реакционной шахты в печь подается углеродсодержащий восстановитель - пылеобразный уголь, содержащий 80% масс. и более углерода. Крупность частиц подаваемого упомянутого восстановителя составляет: 65% и более - 100 мкм, 25% и более +44-100 мкм (патент США №5662730). Недостатком способа является необходимость работы с пылеобразным углем: необходим передел измельчения и сушки угля, а также транспортирование взрывоопасной угольной пыли к печи.

Известен способ получения никелевого штейна с низким содержанием железа путем плавления сульфидных концентратов в печи взвешенной плавки, причем этот концентрат вместе с окислительными газами движется сверху вниз, а реакционные газы отводятся через горизонтальный отстойник в поднимающийся вертикально боров. Способ отличается тем, что образующиеся при окислении сульфидного концентрата магнетит и окись никеля восстанавливаются в нижней части шахты печи в результате повышения парциального давления серы в образовавшихся газах и/или уменьшения парциального давления кислорода еще до перехода газов реакционной шахты (РШ) в отстойник печи. При этом предотвращается окисление штейна в отстойнике и переход окиси никеля в шлак (патент США №3754891). Способ основан на подаче жидкого или газообразного восстановителя в нижнюю треть реакционной шахты через фурмы, установленные в кожухе РШ, в плоскости, перпендикулярной оси РШ. При этом неизбежен захват восстановительного агента восходящим пристеночным потоком газа, что приведет к нарушению целостности гарнисажа на огневой поверхности РШ и увеличению тепловой нагрузки на охлаждающие элементы.

Известен способ получения медного штейна с низким содержанием железа путем плавления сульфидного медного концентрата в печи взвешенной плавки, причем сульфидный медный концентрат вместе с окислительными газами движется сверху вниз, а реакционные газы отводятся через горизонтальный отстойник в поднимающийся вертикально боров. Способ отличается тем, что для снижения потерь меди со шлаком, а также для снижения настылеобразования в аптейке печи в состав перерабатываемой шихты вводится дробленый углеродсодержащий восстановитель (Takaaki Shibata. - Energy recovery and substitute fuel technology in the flash smelting furnace with electrodes (FSFE) at Tamano smelter. - Metallurgical Review of MMIJ.- Vol 7. - №2. - November 1990. - P 1-23.). Количество подаваемого дробленого угля или кокса составляет 2,7-4,2% от массы перерабатываемого сульфидного медного концентрата (28% масс. Cu). Крупность кусков вводимого в состав шихты кокса составляет 1-2 мм. Содержание кислорода в дутье достигает 30% об. Температура дутья достигает 400°C. Содержание меди в получаемом штейне 60% масс. Способ принят за ближайший аналог (прототип), однако он имеет следующие недостатки:

1. Снижение межремонтного периода эксплуатации печи

1.1. Значительную роль в скорости износа футеровки играет место подачи углеродсодержащего восстановителя в агрегат. В данном случае местом подачи является реакционная шахта. Вторым фактором, играющим значительную роль, является крупность упомянутого восстановителя - 1-2 мм. Эти два фактора увеличивают скорость протекания реакций взаимодействия углерода с футеровкой реакционной шахты (РШ) и ее примыкания к отстойнику. При выбранном способе подачи углеродсодержащего восстановителя в печь происходит интенсивный отгон этого углеродсодержащего восстановителя и продуктов его окисления от центра к стенкам РШ и в последующем отстойника, расположенного под РШ. При этом происходит контакт углеродсодержащего восстановителя с гарнисажем РШ и отстойника и, как следствие, разрушение гарнисажа и преждевременный износ футеровки.

Кроме того, углеродсодержащий восстановитель разрушает защитные оксидные пленки на медных кессонах, что также может привести к прогару последних и аварийному выходу расплава.

1.2. Наличие мелких частиц углеродсодержащего восстановителя в факеле шихта/КВС (кислородно-воздушная смесь) приводит к тому, что часть кислорода дутья используется на горение углеродсодержащего восстановителя. Это приводит к двум негативным последствиям - усложняется поддержание оптимального соотношения кислород/шихта, необходимого для получения требуемого качества штейна и, кроме того, значительно возрастают температуры в РШ и отстойнике печи, что повышает тепловую нагрузку на свод РШ и свод отстойника печи и снижает срок их эксплуатации.

Задачей изобретения является вовлечение в переработку малосернистого, мелкодисперсного сырья, снижение содержания цветных металлов в шлаке, снижение вероятности настылеобразования в аптейке и отстойнике печи взвешенной плавки.

Техническим результатом заявляемого изобретения является повышение производительности процесса взвешенной плавки, снижение вероятности настылеобразования в аптейке и шлаковой ванне печи, снижение потерь цветных металлов с отвальным шлаком.

Указанный технический результат достигается тем, что в предлагаемом способе, включающем подачу металлсодержащей шихты и флюса в виде шихтогазового факела в реакционную зону упомянутой печи струей кислорода или воздуха, обогащенного кислородом, плавление шихты с образованием расплавов штейна и шлака, разделение последних отстаиванием, раздельный вывод жидких продуктов плавки и газов, в отличие от ближайшего аналога в состав шихты вводят углеродсодержащий восстановитель крупностью 3-15 мм в объемных соотношениях с речным песком, используемым в качестве флюса, от 1:30 до 1:2.

В качестве углеродсодержащего восстановителя в состав шихты возможно введение каменного угля или продуктов его переработки (кокс, полукокс, угольный штыб и проч.).

Сущность заявляемого способа заключается в следующем.

Плавку сульфидного концентрата, содержащего цветные металлы, проводят в печи взвешенной плавки (ПВП) с горизонтальной или вертикальной схемой подачи шихты. Способ включает подачу в печь измельченных сульфидных концентратов, флюсов, кислородсодержащего газа и твердого углеродсодержащего восстановителя, плавку, разделение продуктов плавки на штейн и шлак, периодическую выдачу продуктов плавки. Согласно изобретению подача в печь углеродсодержащего восстановителя крупностью 3-15 мм в объемных соотношениях с флюсом от 1:30 до 1:2 осуществляется совместно с перерабатываемым материалом, то есть углеродсодержащий восстановитель является компонентом шихты.

Реализация способа осуществляется в ПВП с вертикальной или горизонтальной схемой подачи шихты.

Относительно крупные частицы углеродсодержащего восстановителя, крупностью 3-15 мм, после вдувания в реакционную шахту (РШ) в составе шихты через распылитель при нисходящем движении потока в первых двух третях РШ нагреваются, не вступая в реакцию окисления. Реакция окисления углерода восстановителя до монооксида углерода остаточным (не вступившим в реакции с сульфидами металлов и серой шихты) кислородом и последующие восстановительные реакции с шахтным продуктом (расплавом сульфидов и оксидов металлов) происходят в нижней трети реакционной шахты (РШ) печи. Такое поведение углеродсодержащего восстановителя в РШ приводит к невозможности взаимодействия этого восстановителя с гарнисажем РШ. Вместе с тем, взаимодействуя с избыточным, не прореагировавшим с шихтой кислородом дутья, подаваемый по предлагаемому способу углеродсодержащий восстановитель предотвращает переокисление мелких частиц металлсодержащей шихты до высших тугоплавких оксидов.

Естественное содержание свободного кислорода в печных газах ПВП составляет 3-5% объемных. Свободный кислород взаимодействует с мелкими окисленными и оплавленными частицами металлсодержащей шихты, приводя их к окислению до высших тугоплавких оксидов. Образование тугоплавких оксидов в газо-пылевом потоке ПВП приводит к ухудшению условий роста частиц и их усвоения расплавом, к росту пылевыноса из ПВП, к склонности настылеобразования в шлаковой ванне ПВП, к росту содержания магнетита и, соответственно, цветных металлов в шлаке ПВП.

Подаваемый по предлагаемому способу в ПВП твердый углеродсодержащий восстановитель связывает избыточный кислород дутья, предотвращая переокисление мелких частиц металлсодержащей шихты до высших тугоплавких оксидов, что приводит к ограничению развития указанных выше негативных процессов.

Окисление подаваемого твердого углеродсодержащего восстановителя сопровождается выделением дополнительного тепла, требуемого для компенсации недостатка тепла и стабилизации теплового баланса ПВП при переработке низкоавтогенного сырья.

При реализации способа в ПВП с горизонтальной схемой подачи шихты механизм действия твердого углеродсодержащего восстановителя аналогичен.

Обоснование параметров

1. Обоснование часового расхода твердого углеродсодержащего восстановителя, вводимого в состав шихты ПВП

Объем отходящих из РШ ПВП НМЗ (Надеждинского металлургического завода) газов составляет 55-65 тыс. нм3/час. Содержание кислорода в газе РШ - около 3% объемных, что составляет 1,7-2,0 тыс. нм3/час кислорода. Для нейтрализации указанного количества кислорода может быть использован твердый минеральный углеродсодержащий восстановитель, например каменный уголь или продукты его переработки: а именно кокс, полукокс, угольный штыб и проч.

Взаимодействие углерода с кислородом реализуется до CO и CO2:

Т.е. для связывания «непрореагировавшего» кислорода газового потока РШ потребуется 0,9-2,2 т/час углерода. Если принять содержание углерода в угле Кайерканского разреза (наиболее доступный каменный уголь для металлургических предприятий Норильского промышленного региона) около 60% масс. (кроме углерода рассматриваемый уголь содержит до 30% масс. золы и около 10% масс. суммы N2, O2, H2 и т.п.), то расход угля составит 1,5-3,7 т/час. Исходя из представленных значений средний расход угля должен составлять около 2,0-2,5 т/час.

Статистический анализ данных, отражающих тепловой баланс ПВП НМЗ, показал, что стабильным можно принять тепловой баланс плавки при часовом расходе металлсодержащей части шихты на уровне 170 тонн в час. Содержание серы в металлсодержащей части шихты при этом составляет 27% масс.

Снижение автогенности сульфидного концентрата обусловлено, в первую очередь, снижением содержания в нем серы.

Сжигание одного килограмма серы по упрощенной реакции:

S+O2=SO2

сопровождается выделением приблизительно 11,3 МДж тепла (в температурном диапазоне 1200-1400°C эта величина изменяется незначительно). Аналогичное количество тепла выделяется при сжигании 0,122 кг углерода по реакции:

C+O2=CO2

или 0,162 кг углерода по реакции:

2C+O2=2CO

Следовательно, снижение содержания серы в шихте на 1% масс. сопровождается снижением количества серы, подаваемой в ПВП, на (170*27/100 - 170*26/100)=1,7 т/час.

Упрощенно, для неизменности теплового баланса плавки указанное снижение содержания серы в шихте может быть компенсировано введением в состав шихты 1,7*0,162=0,27 т/час углерода. С учетом содержания углерода в угле Кайерканского угольного разреза, при снижении содержания серы в шихте на 1% масс. (при переработке в ПВП 170 т/час металлсодержащей шихты), тепловой баланс ПВП компенсируется при введении в состав шихты 0,27/0,6=0,5 т/час угля.

Как показала практика эксплуатации ПВП НМЗ, дефицит теплового баланса становится критичным при снижении содержания серы в шихте на 2-3% масс. Следовательно, для компенсации дефицита тепла в ПВП при снижении содержания серы в металлсодержащей части шихты на 2-3% масс. (снижении автогенности сырья), в состав шихты целесообразно вводить (при прочих равных технологических условиях эксплуатации ПВП) до 1,5 т/час угля Кайерканского угольного разреза.

Введение в состав шихты ПВП НМЗ около 2,0-2,5 т/час угля Кайерканского угольного разреза позволит не только нейтрализовать избыточный кислород, естественно, содержащийся в газах ПВП, но и компенсировать дефицит теплового баланса ПВП при переработке низкоавтогенного сырья.

2. Обоснование размера частиц твердого углеродсодержащего восстановителя, вводимого в состав шихты ПВП

Как было отмечено выше, для недопущения разрушения гарнисажа реакционной шахты (РШ) печи взвешенной плавки (ПВП) взаимодействие частиц твердого углеродсодержащего восстановителя с остаточным кислородом дутья необходимо реализовать в нижних горизонтах РШ. Известно, что реакция взаимодействия твердого углерода с кислородом газовой фазы в заметной степени протекает лишь при температурах выше 500-600°C. Следовательно, для недопущения указанного взаимодействия в верхних горизонтах РШ необходимо, чтобы частицы твердого углеродсодержащего восстановителя нагрелись до температуры 600°C лишь при достижении нижних горизонтов РШ. Указанная задача решается подбором размера частиц твердого углеродсодержащего восстановителя, вводимого в состав шихты.

Таким образом, целью расчета, необходимого для обоснования размера частиц твердого углеродсодержащего восстановителя, стало построение зависимости средней температуры частицы угля, поданной в составе шихты в ПВП и достигшей нижних горизонтов РШ, от размера частицы. Размер частиц твердого углеродсодержащего восстановителя выбран на основании оценок времени, необходимого для нагрева частицы угля, находящейся в факеле шихтовой горелки, до температуры 600°C. Принято, что частица угля будет взаимодействовать с кислородом газовой фазы при температурах выше 600°C.

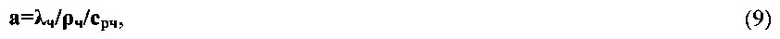

Принятые исходные данные для последующего расчета:

Средние параметры газа:

- средний состав газов РШ (% об.):

32,9 SO2; 0,2 SO3; 1,9 H2O; 0,4 CO2; 3,0 O2; 61,6 N2;

- расход газа: Q=43300 нм3/ч;

- средняя температура газа: tг=1400°C

- свойства газа соответствуют идеальному газу.

Средние параметры частицы угля:

- форма: для упрощения методики расчета принята сферическая;

- диаметр: варианты - dч=1, 2, 4, 7 и 10 мм;

- плотность, как и прочие теплофизические параметры частицы, соответствует антрациту: ρч=1440 кг/м3;

- удельная теплоемкость: срч=0,226 кк/кг/К;

- теплопроводность: λч=0,328 Вт/м/К;

- начальная температура: t0=20°C;

- начальная скорость подачи: w0=0 м/с;

Габариты реакционной шахты

- внутренний диаметр: D=7500 мм;

- расстояние от огневой поверхности свода до расплава Н=8,2 м.

Выполнение расчета

Используя температуру и состав газа, были рассчитаны параметры газа:

- плотность ρг=0,2818 кг/м3,

- вязкость μг=667,8 Па*с,

- теплопроводность λг=0,1004 Вт/м/К,

- удельная теплоемкость срг=1069 Дж/кг/К.

Линейная скорость газа рассчитывалась по формуле:

где F=πD2/4 - площадь проходного сечения шахты,

Q - расход газа,

tг - средняя температура газа.

При ведении расчета с численными значениями величин линейная скорость газа составила wг=1,67 м/с.

Время пребывания частиц в шахте τ рассчитывалось приближенно по двум характерным параметрам, которые могут быть определены следующим образом:

1. Время при установившемся седиментационном осаждении τ1 рассчитано по формуле:

где wг - линейная скорость газа;

ws - скорость седиментации частиц.

Скорость седиментации частиц - ws определялась по методике, согласно которой вначале рассчитывался коэффициент сопротивления f по следующей формуле:

где rч=dч/2 - радиус частицы,

dч - диаметр частицы,

ρг - плотность газа,

ρч - плотность частицы,

g - ускорение свободного падения,

μг - вязкость газа.

Затем по табличным данным определялся критерий Рейнольдса - Res, как функцию от коэффициента сопротивления f.

Наконец, рассчитываем скорости седиментации частиц (ws) по формуле:

где Res - критерий Рейнольдса,

μг - вязкость газа,

dч - диаметр частицы,

ρг - плотность газа.

2. Время движения по законам свободного падения τ2 рассчитывалось по формуле:

где H - расстояние от огневой поверхности свода до расплава,

g - ускорение свободного падения.

Искомое время пребывания частиц в шахте τ рассчитывалось по формуле:

Результат расчета по формуле 6 дает точное совпадение с двумя предельными случаями τ=τ1 (где τ1 - время движения частицы при установившемся седиментационном осаждении) для осаждения мелких частиц (dч=1-4 мм) и τ=τ2 (где τ2 - время движения по законам свободного падения) для движения крупнокускового материала (dч=7-10 мм) по закону свободного падения. В промежуточной области формула приблизительно правильно учитывает тормозящее действие газа на частицы, что подтверждается контрольными расчетами по более точной методике седиментационного осаждения. Средняя скорость частицы wч рассчитывалась по формуле:

где H - расстояние от огневой поверхности свода до расплава,

τ - время пребывания частиц в шахте.

При этом необходимая для дальнейших расчетов средняя скорость относительного движения газа и частицы wотн рассчитывается следующим образом:

где wч - средняя скорость частицы,

wг - линейная скорость газа.

Коэффициент температуропроводности частиц угля a определялся по формуле:

где λч - теплопроводность угля,

ρч - плотность угля,

срч - удельная теплоемкость угля.

При ведении расчета с численными значениями величин (приведены в принятых исходных данных) показано, что коэффициент температуропроводности частиц угля a=2,408⋅10-7 м2/с.

Условный коэффициент лучистого теплообмена αp определялся по выражению:

где qp - радиационная составляющая теплового потока,

tг - средняя температура газа,

tп - средняя температура поверхности частицы.

Температура поверхности частицы является переменной величиной, которая может меняться от 20°C до температуры газа (1400°C). Постоянство данного параметра делает возможным выполнение расчета теплопередачи без сложных итеративных процедур. Только для расчета теплопередачи принята величина 700°C, что соответствует среднему значению из указанного выше температурного интервала 20-1400°C.

Радиационная составляющая теплового потока qp оценивалась по известной зависимости для лучистого теплообмена между абсолютно черными средами:

где tг - средняя температура газа,

tп - средняя температура поверхности частицы,

5,67⋅10-8 - постоянная Стефана-Больцмана Вт/(м2⋅К4).

При ведении расчета с численными значениями величин показано, что условный коэффициент лучистого теплообмена αр=562 Вт/м2/К.

В зависимости от радиуса частицы rч определялся критерий Фурье (Fo):

где a - коэффициент температуропроводности частиц угля, м2/с,

τ - время пребывания частицы в шахте,

rч - радиус частицы,

а также критерий Нуссельта (Nu) для конвективной составляющей теплообмена газа и частицы:

где Re=wотнdчρг/μг - критерий Рейнольдса по средней скорости относительного движения газа и частицы,

Pr=μгсрг/λг - критерий Прандтля,

wотн - средняя скорость относительного движения газа и частицы,

dч - диаметр частицы,

ρг - плотность газа,

μг - вязкость газа Па*с,

срг - удельная теплоемкость газа,

λг - теплопроводность газа.

По значению Nu затем определялся коэффициент конвективной составляющей теплообмена αк:

где Nu - критерий Нуссельта,

λг - теплопроводность газа,

dч - диаметр частицы.

Далее по суммарному коэффициенту теплоотдачи, учитывающему конвекционную и лучистую составляющую теплообмена (α=αр+αк), определялся критерий Био (Bi):

где α - коэффициент теплоотдачи (Вт/м2⋅К),

rч - радиус частицы,

λч - теплопроводность частицы угля,

Для каждого размера частиц по рассчитанным критериям Био (Bi) и Фурье (Fo) графическим методом определялся параметр θ (безразмерная температура) и искомая средняя температура частицы угля tч в момент ее выхода из реакционной шахты:

где tг - средняя температура газа,

θ=(tч-tг)/(t0-tг) - безразмерная температура,

t0 - начальная температура частицы, °C (принята 20°C).

Результаты расчета приведены в таблице 1 (фигура 1).

Как видно из представленных данных таблицы 1, частицы угля крупностью более 3-4 мм достигнут «реакционной температуры» при выходе из РШ ПВП. Более мелкие частицы прогреваются быстрее и, соответственно, возможно их взаимодействие с кислородом дутья или гарнисажем реакционной шахты ПВП в ее верхних горизонтах, что крайне нежелательно. Более крупные частицы, согласно результатам расчетов, достигнут «реакционной температуры» позже. Вместе с тем, учитывая некоторые допущения выполненных расчетов, существование зон высоких (выше 1500°C температур) в факеле шихтовой горелки ПВП, существование областей высокого содержания кислорода, а также разогрев частиц углерода в результате их горения, рекомендованный размер частиц углеродсодержащего твердого восстановителя был увеличен. Как показали наблюдения, осуществленные при проведении опытно-промышленных испытаний (ОПИ), результаты которых рассмотрены ниже, при введении в состав шихты ПВП угля, крупностью более 20 мм, отдельные частицы угля осаждаются на поверхности шлаковой ванны, что может негативно отразиться на состоянии гарнисажа отстойника ПВП.

Таким образом, рекомендованный диапазон размера частиц угля, вводимого в состав шихты ПВП, составил 3-15 мм. Рекомендованный расход твердого углеродсодержащего восстановителя составляет от 0,4 до 5 тонн в час.

Способ иллюстрируется примерами

Печи взвешенной плавки Надеждинского металлургического завода (НМЗ) перерабатывают медно-никелевые сульфидные концентраты с получением штейна и шлака, направляемого в обеднительные электропечи. Ухудшение качества перерабатываемых упомянутых концентратов, заключающееся в снижении их автогенности, т.е. снижении содержания в концентратах серы и сульфидного железа, являющихся основным источником тепла ПВП НМЗ, привело к увеличению вероятности настылеобразования. Для борьбы с настылеобразованием в ПВП НМЗ реализованы ОПИ, предусматривающие введение в состав шихты ПВП мелкой фракции (3-15 мм) угля Кайерканского угольного разреза (угольного штыба). ОПИ проводились на ПВП-2 НМЗ.

Угольный штыб подавался совместно с флюсом. Шихта, флюс + уголь готовилась на рудном дворе и подавалась в печь по тракту подачи и сушки песка.

Подачу угольного штыба в ПВП увеличивали поэтапно. Продолжительность каждого этапа составляла от 24 до 72 часов. Периодически подача угольного штыба прекращалась для фиксации основных показателей работы ПВП без введения в состав шихты угля. Общая продолжительность ОПИ составила более 30 суток, в течение которых было переработано более 470 тонн угольного штыба.

Массовый расход угольного штыба при различных объемных соотношениях угольный штыб: речной песок (флюс ПВП НМЗ), приведен ниже (насыпной вес угольного штыба 0,86 т/м3, насыпной вес речного песка 1,5 т/м3):

1:30-1,20% или 0,4 т/час (при загрузке 30 т/час песка и штыба);

1:20-1,78% или 0,5 т/час (при загрузке 30 т/час песка и штыба);

1:15-2,36% или 0,7 т/час (при загрузке 30 т/час песка и штыба);

1:10-3,49% или 1,0 т/час (при загрузке 30 т/час песка и штыба);

1:5-6,75% или 2,0 т/час (при загрузке 30 т/час песка и штыба);

1:4-8,30% или 2,5 т/час (при загрузке 30 т/час песка и штыба);

1:2-15,33% или 5,0 т/час (при загрузке 30 т/час песка и штыба).

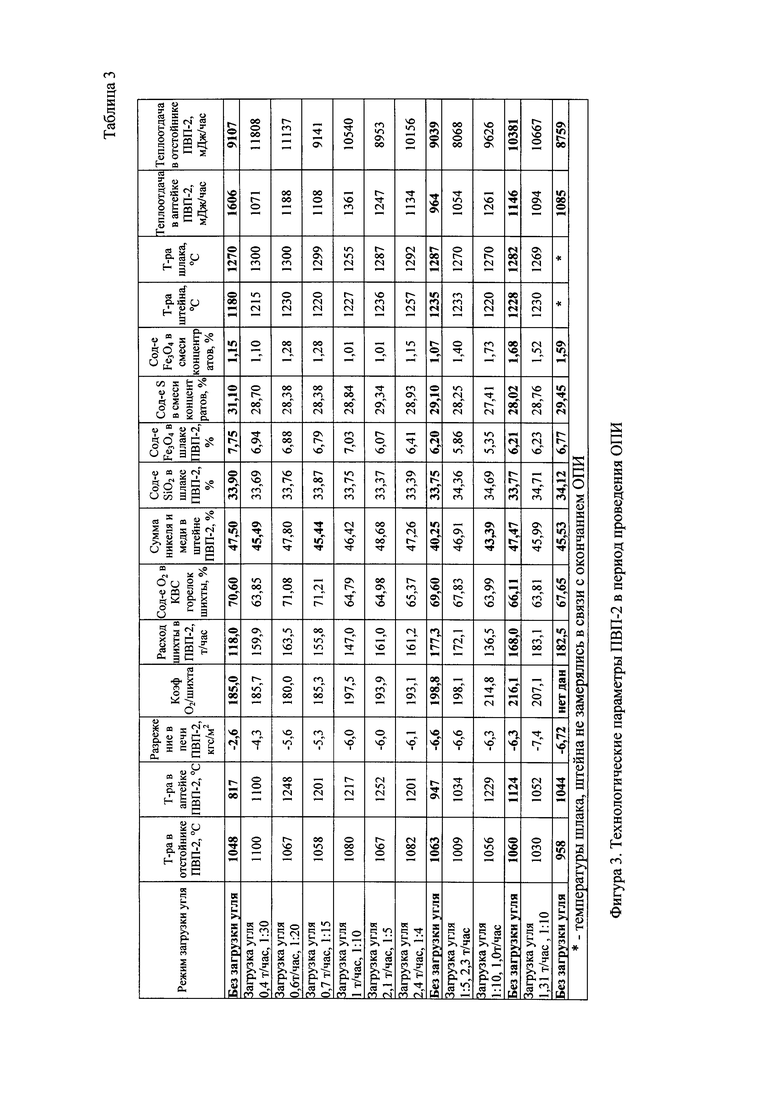

В период ОПИ осуществляли контроль температурного режима сушки песка и угольного штыба в барабанной сушилке песка, температуры в отстойнике и аптейке ПВП-2, изменение тягодутьевого режима ПВП-2, температуры в электрофильтрах, температуры охлаждающей воды на выходе из распылителя шихты, теплоотдачи аптейка и отстойника. Контроль вели по оперативным данным информационной базы АСУТП «НМЗ XIS».

В ходе ОПИ контролировали температуры конструктивных элементов реакционной шахты, кожуха аптейка и температуры продуктов плавки ПВП-2 (штейна и шлака).

Осмотр ПВП-2 до начала проведения ОПИ показал наличие настыли в районе 1-го, 2-го, 3-го, 6-го шлаковых шпуров. Смотровое окно около 1-го и 6-го шлаковых шпуров было полностью закрыто шихтовым материалом и настылью. Таким образом, ПВП-2 находилась в крайне неудовлетворительном состоянии, что существенно ограничивало ее производительность.

В ходе ОПИ температура на поверхности неохлаждаемых конструкций РШ не превышала 100°C, температура кожуха аптейка была не выше 250°C. Температура в отстойнике в период ОПИ возросла на 13°С, температура в аптейке увеличилась на 329°C, что свидетельствует о прогнозируемой зоне окисления угля в нижней области РШ и отстойнике. Действительно, теплоотдача в отстойнике повысилась на 849 МДж/час (около 8% отн.). Температура штейна в среднем увеличилась на 50°C, шлака - на 13°C.

С увеличением расхода угольного штыба наблюдалось незначительное (на 5-10% отн.) снижение содержания сернистого ангидрида в отходящих газах.

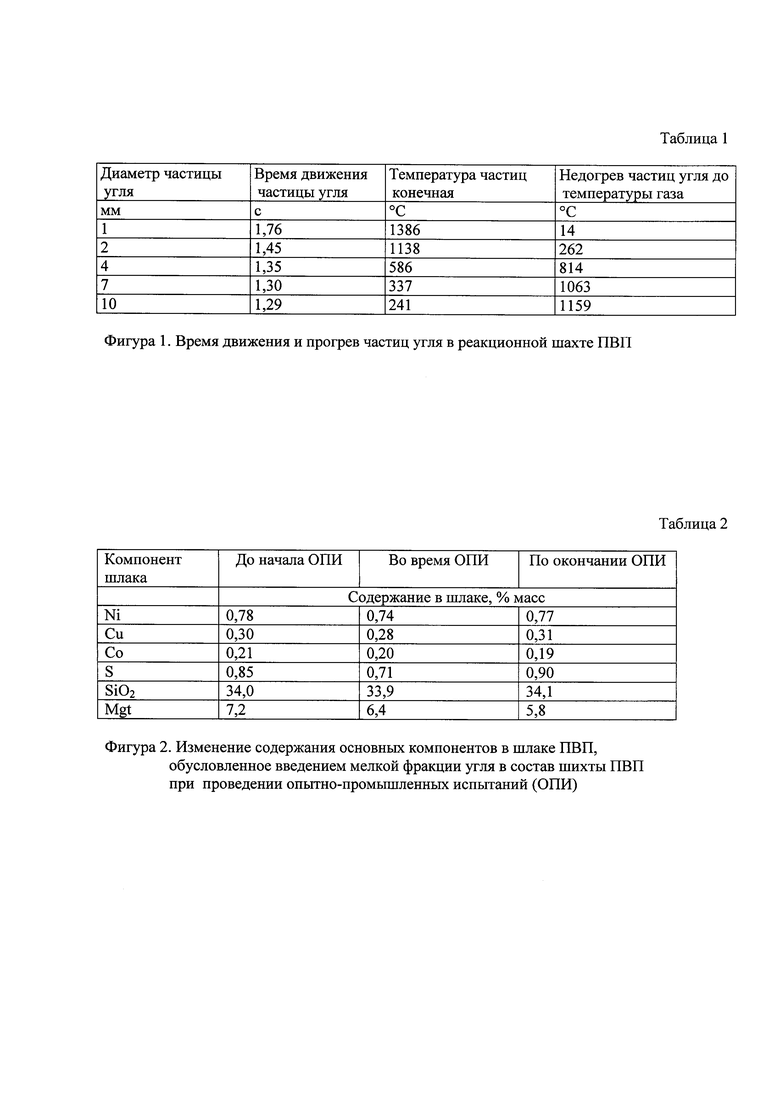

При загрузке угольного штыба наметилась тенденция снижения содержания магнетита в пыли котла-утилизатора отходящих газов (КУ). Без загрузки угольного штыба среднее содержание магнетита в пыли КУ составляло 38,4% масс. с загрузкой угольного штыба - 32,7% масс. Отмечено снижение магнетита в шлаках ПВП-2 - с 7-8 до 5-6% масс. Данные таблицы 2 (фигура 2) отражают изменение содержания основных компонентов шлака, обусловленное введением угля в состав шихты ПВП-2.

Осмотр ПВП-2 в конце ОПИ показал, что настыль в отстойнике частично размыта у 3-го и 6-го шлакового шпура и имеет вид «козырька» на стенке ПВП-2. Смотровое окно около 1-го и 6-го шлаковых шпуров освободилось от настыли. Таким образом, несмотря на значительное остаточное содержание настыли в ПВП-2, ее общее состояние улучшилось, что благоприятно отразилось на тяго-дутьевом режиме и производительности ПВП-2.

В таблице 3 (фигура 3) представлены основные показатели работы ПВП-2 НМЗ в период проведения ОПИ.

Таким образом, решена задача вовлечения в переработку низкоавтогенного сырья цветных металлов (сульфидных рудных концентратов, концентратов техногенных месторождений), характеризующегося пониженным содержанием серы, и снижения содержания цветных металлов в шлаке ПВП, что обеспечило повышение производительности процесса взвешенной плавки, а также снижение вероятности настылеобразования в аптейке и шлаковой ванне ПВП.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки мелкодисперсного сырья в печи взвешенной плавки | 2020 |

|

RU2740741C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНЫХ КОНЦЕНТРАТОВ | 1996 |

|

RU2115753C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННОМ СОСТОЯНИИ | 2003 |

|

RU2240362C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ПЕРЕРАБОТКИ МЕДНО-НИКЕЛЕВЫХ КОБАЛЬТСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ С РАЗЛИЧНЫМ ОТНОШЕНИЕМ МЕДИ К НИКЕЛЮ | 2003 |

|

RU2261929C2 |

| СПОСОБ ПОЛУЧЕНИЯ БОГАТОГО НИКЕЛЕВОГО ШТЕЙНА | 1994 |

|

RU2126455C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАВКИ СУЛЬФИДОВ ЦВЕТНЫХ МЕТАЛЛОВ В ПЕЧИ ВЗВЕШЕННОЙ ПЛАВКИ ДЛЯ ПОЛУЧЕНИЯ ШТЕЙНА С ВЫСОКИМ СОДЕРЖАНИЕМ ЦВЕТНОГО МЕТАЛЛА И ОТВАЛЬНОГО ШЛАКА | 2000 |

|

RU2242527C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЛАВКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1990 |

|

RU2020170C1 |

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ В ЖИДКОЙ ВАННЕ | 2007 |

|

RU2347994C2 |

| СПОСОБ ВНУТРИПЕЧНОГО ОБЕДНЕНИЯ ШЛАКОВ В ПЕЧИ ВАНЮКОВА | 1992 |

|

RU2061771C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2359045C2 |

Изобретение относится к области металлургии цветных металлов, в частности к плавке сырья, содержащего цветные металлы. Согласно способу переработка низкоавтогенного сырья в печи взвешенной плавки включает подачу металлсодержащей шихты и флюса в виде шихтогазового факела в реакционную зону упомянутой печи струей кислорода или воздуха, обогащенного кислородом, плавление шихты происходит с образованием расплавов штейна и шлака, разделение последних отстаиванием, раздельный вывод жидких продуктов плавки и газов. В состав шихты водят в количестве от 0,4 до 5 тонн в час углеродсодержащий восстановитель крупностью 3-15 мм в объемных соотношениях с флюсом от 1:30 до 1:2. Изобретение обеспечивает повышение производительности процесса взвешенной плавки, снижение вероятности настылеобразования в аптейке и шлаковой ванне печи, а также снижение потерь цветных металлов с отвальным шлаком. 1 з.п. ф-лы, 3 табл.

1. Способ переработки низкоавтогенного сырья в печи взвешенной плавки, включающий подачу металлсодержащей шихты и флюса в виде шихтогазового факела в реакционную зону упомянутой печи струей кислорода или воздуха, обогащенного кислородом, плавление шихты с образованием расплавов штейна и шлака, разделение последних отстаиванием, раздельный вывод жидких продуктов плавки и газов, отличающийся тем, что в состав шихты вводят углеродсодержащий восстановитель крупностью 3-15 мм в количестве от 0,4 до 5 тонн в час в объемных соотношениях с флюсом от 1:30 до 1:2.

2. Способ по п. 1, отличающийся тем, что в качестве углеродсодержащего восстановителя в состав шихты вводят каменный уголь или продукты его переработки в виде кокса, полукокса или угольного штыба.

| Способ изготовления подушек для подачи смазки к вагонным осям и трансмиссиям | 1929 |

|

SU19714A1 |

| Дуговой токоприемник с контактным валиком | 1930 |

|

SU20138A1 |

| РОМАНТЕЕВ Ю.П., БЫСТРОВ В.П | |||

| Металлургия тяжелых цветных металлов | |||

| Свинец | |||

| Цинк | |||

| Кадмий | |||

| М., МИСиС, 2010, стр | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| US 2006037435 A1, 23.02.2006 | |||

| WO 03093516 A1, 13.11.2003. | |||

Авторы

Даты

2017-03-24—Публикация

2015-06-04—Подача