Изобретение относится к области металлургии, в частности к способу переработки медных сульфидных (в т.ч. никельсодержащих) концентратов на черновую медь.

Известен способ переработки никельсодержащих медных концентратов на черновую медь. В известном способе (патент США N 3819362) плавку концентрата ведут в отдельном агрегате на штейн, а затем продувают его в горизонтальном конвертере периодического действия на черновую медь и сухой конвертерный шлак.

К недостаткам известного способа можно отнести: низкое извлечение меди в черновую медь и серы в газы, богатые диоксидом серы; высокие затраты на переработку богатых по меди "сухих" никелевых шлаков; невозможность организации непрерывного процесса плавки.

Известен способ непрерывной плавки сульфидных материалов в жидкой ванне (а. с. СССР N 510842). По этому способу плавку сульфидных материалов ведут в шлаковой ванне с получением шлака и штейна при высоте их слоев, соответственно, 0,6 - 0,7 и 0,3 - 0,4 от общей высоты расплава. В процессе плавки поддерживают расход кислорода, необходимый для окисления только части сульфидов железа и никеля. Основными недостатками способа являются низкое извлечение серы в богатые газы, высокие затраты на переработку штейна в горизонтальных конвертерах.

Наиболее близким техническим решением является способ непрерывной плавки сульфидных медьсодержащих концентратов (патент РФ N 1734389), заключающийся в непрерывной плавке сульфидных медьсодержащих концентратов в ванне расплава, состоящей из слоев шлака, штейна и сырой меди (содержащей 1,0 - 2,5% серы и 4 - 6% никеля). По известному способу высоту слоя штейна (0,05 - 0,1 общей высоты ванны) поддерживают изменением соотношения расходов кислорода и загружаемого концентрата из расчета окисления до 95% серы и части никеля, содержащихся в концентрате, а высоту слоев шлака и сырой меди (0,1 - 0,4 и 0,5 - 0,85 общей высоты ванны) поддерживают путем выпуска этих продуктов.

Основными недостатками известного способа являются: наличие в агрегате слоя штейна, который даже при незначительном переокислении шлака ведет к вспениванию расплава, что может привести к выбросу его из агрегата; получение сернистой меди требует ее переработки в конвертерах, что связано со значительными энергетическими и материальными затратами на конвертирование и переработку сухого никелевого конвертерного шлака; недостаточно полное извлечение серы в богатые диоксидом серы газы.

Настоящее изобретение направлено на снижение энергетических и материальных затрат, уменьшение потерь цветных металлов и снижение выбросов серы в атмосферу.

В предлагаемом нами способе плавку концентрата ведут при соотношении загрузки концентрата и подачи кислородсодержащего газа в пределах 0,3-1,3 от теоретически необходимого для окисления всей серы и примесей (железо, никель и др.) до оксидов, высоту оксидно-шлакового слоя поддерживают в пределах 0,3 - 0,8 общей высоты ванны расплава путем изменения соотношения загрузки концентрата и подачи кислородсодержащего газа.

Уменьшение соотношения загрузки концентрата и подачи кислородсодержащего газа ниже 0,3 ведет к сильному подъему общего уровня ванны из-за резкого увеличения газонасыщенности оксидно-шлакового слоя в результате взаимодействия сульфидов загружаемого концентрата с закисью меди, содержащейся в оксидно-шлаковом расплаве, и, как следствие, к вспениванию ванны, снижению высоты оксидно-шлакового слоя ниже 0,3 общего уровня ванны, к повышенному износу фурмы и большой вероятности ее прогара.

Увеличение соотношения загрузки концентрата и подачи кислородсодержащего газа выше 1,3 ведет к накоплению в оксидно-шлаковом расплаве значительного количества закиси меди и, как следствие, к повышению уровня оксидно-шлакового слоя более 0,8 общей высоты ванны и к уменьшению выхода черновой меди. Кроме того, увеличение высоты оксидно-шлакового слоя более 0,8 общей высоты ванны расплава ведет к затруднениям при выпуске черновой меди.

В период плавки концентрата соотношение загрузки концентрата и подачи кислородсодержащего газа поддерживают в пределах 1,0-1,3 от теоретически необходимого для окисления всей серы и примесей (железо, никель и др.) до оксидов. Увеличение соотношения загрузки концентрата и подачи кислородсодержащего газа выше 1,3 от теоретически необходимого для окисления всей серы и примесей (железо, никель и др.) до оксидов ведет к переводу части меди концентрата в закись меди и, как следствие, к росту оксидно-шлакового слоя свыше 0,8 общего уровня ванны, снижению выхода готовой черновой меди, сильному увеличению продолжительности подготовки шлака к выпуску. Снижение соотношения загрузки концентрата и подачи кислородсодержащего газа менее 1,0 от теоретически необходимого для окисления всей серы и примесей (железо, никель и др. ) до оксидов ведет к уменьшению высоты оксидно-шлакового слоя менее 0,2, его загустению и вспениванию из-за снижения содержания в нем закиси меди.

Перед выпуском шлака соотношение загрузки концентрата и подачи кислородсодержащего газа поддерживают в пределах 0,3-1,0 от теоретически необходимого для окисления всей серы и примесей (железо, никель и др.) до оксидов. Уменьшение соотношения ниже 0,3 ведет к сильному подъему общего уровня ванны из-за резкого увеличения газонасыщенности оксидно-шлакового слоя в результате взаимодействия сульфидов загружаемого концентрата с закисью меди, содержащейся в оксидно-шлаковом расплаве. При увеличении соотношения выше 1,0 не происходит восстановление закиси меди, содержащейся в оксидно-шлаковом расплаве, сульфидами концентрата, и, как следствие, шлак не обедняется по меди, а следовательно, резко снижается извлечение меди в готовую продукцию.

Пример. Плавку медного концентрата от разделения медно-никелевого файнштейна вели в промышленном стационарном агрегате с верхним дутьем. На плавку поступал концентрат, содержащий 68,5 - 69% меди, 4,2 - 4,5% никеля, 4,0 - 4,5% железа, 0,2 - 0,25% кобальта и 20,5 - 21% серы. Влажность концентрата 8%. В качестве флюса использовали кварцит с содержанием оксида кремния 69 - 72%. В агрегат непрерывно загружали шихту из 96% концентрата и 4% кварцевого флюса в количестве 23 т/ч. Через топливно-кислородную фурму в расплав подавали кислород с расходом 4400 нм3/ч и жидкое топливо (мазут) 250 кг/ч. В период плавки соотношение загрузки концентрата и подачи кислородсодержащего газа на окисление компонентов шихты (серы, никеля, кобальта и железа и незначительной части меди) составляло 1,1, т.е. подавалось 170 нм3 кислорода на 1 т загруженного в агрегат концентрата. Плавка шихты протекала при температуре расплава 1300 - 1350oC. Общая высота ванны расплава составляла 2000 мм, при этом высота оксидно-шлакового слоя составляла 1200 мм, т. е. 0,6 общей высоты ванны расплава. За 30 мин до выпуска шлака увеличили загрузку шихты до 26 т/ч и снизили расход кислорода на окисление компонентов шихты до 2500 нм3/ч, т.е. соотношение загрузки концентрата и подачи кислородсодержащего газа на окисление компонентов шихты (серы, никеля, кобальта и железа) составляло 0,5. В результате плавки получена черновая медь, содержащая 98,5% меди, 0,43% никеля, 0,001% кобальта, 0,038% железа и 0,033% серы. Полученный шлак содержал 11,5% никеля, 1,5% кобальта, 22,2% меди, 34% железа и 21,5% оксида кремния. Отходящие газа содержали 20 - 25% диоксида серы и направлялись в сернокислотное производство.

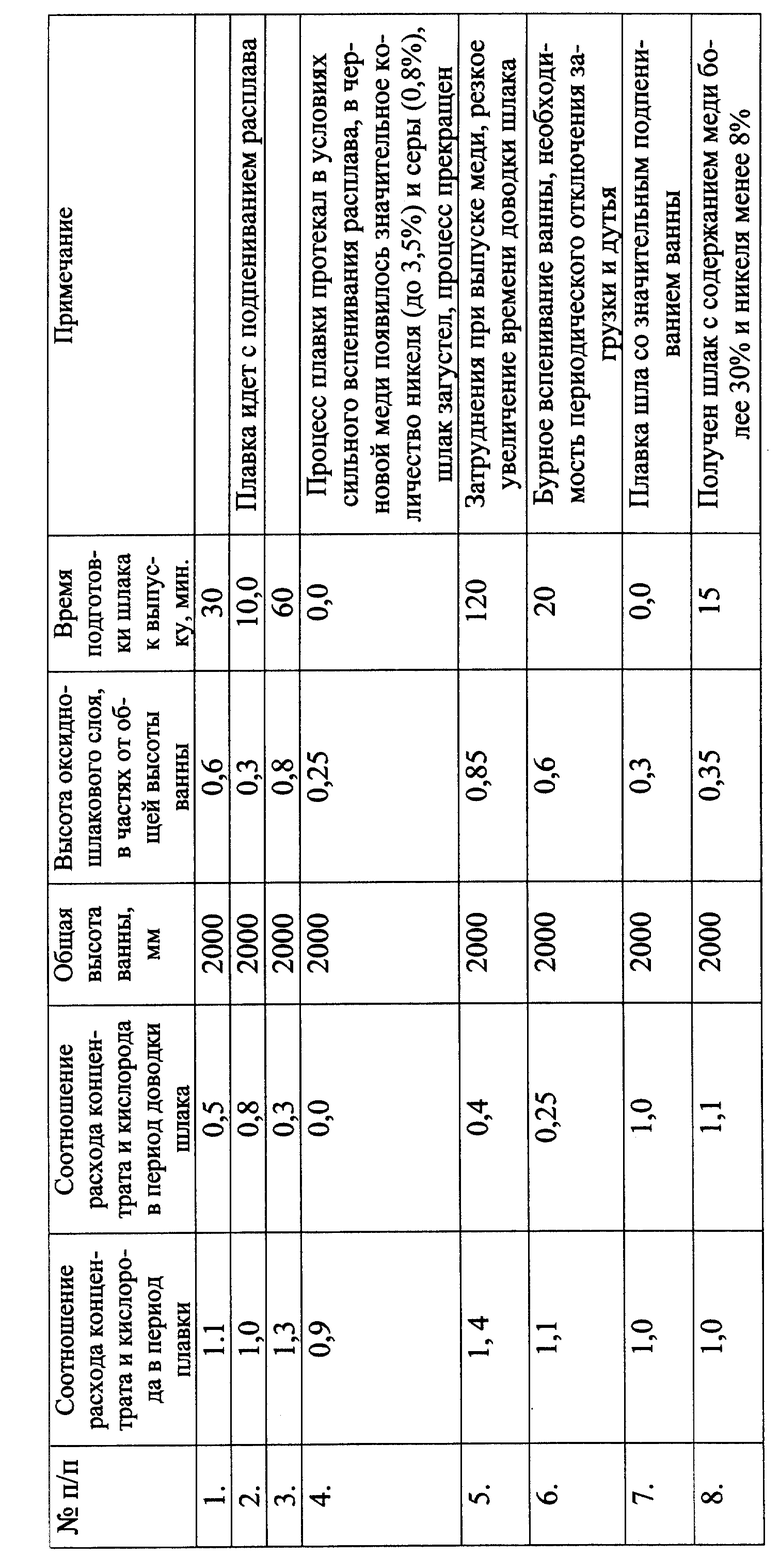

Другие примеры осуществления предлагаемого способа приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МЕДНЫХ НИКЕЛЬСОДЕРЖАЩИХ ШЛАКОВ | 2000 |

|

RU2156315C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2255996C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ МЕДНЫХ НИКЕЛЬСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ НА ЧЕРНОВУЮ МЕДЬ, ОТВАЛЬНЫЙ ШЛАК И МЕДНО-НИКЕЛЕВЫЙ СПЛАВ | 2016 |

|

RU2625621C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ НА ЧЕРНОВУЮ МЕДЬ | 2008 |

|

RU2359046C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ И УГЛЕРОДИСТЫЙ ВОССТАНОВИТЕЛЬ | 2000 |

|

RU2164538C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОГАРКА ОБЖИГА НИКЕЛЕВОГО КОНЦЕНТРАТА ОТ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ МЕДНО-НИКЕЛЕВОГО ФАЙНШТЕЙНА | 2000 |

|

RU2166555C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДЬСОДЕРЖАЩИХ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2298587C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ НИКЕЛЬ, КОБАЛЬТ И ЖЕЛЕЗО | 2001 |

|

RU2171856C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННОМ СОСТОЯНИИ | 2003 |

|

RU2240362C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННОМ СОСТОЯНИИ | 1997 |

|

RU2118385C1 |

Изобретение относится к области металлургии, в частности к способу переработки медных сульфидных, в том числе никельсодержащих, концентратов на черновую медь. Способ непрерывной переработки медного концентрата на черновую медь включает загрузку шихты, продувку расплава кислородсодержащим газом с образованием окисленной и металлической фаз, поддержание соотношений высоты слоев окисленной и металлической фаз и выпуск продуктов плавки, при этом плавка концентрата ведут при соотношении загрузки концентрата и подачи кислородсодержащего газа в пределах 0,3 - 1,3 от теоретически необходимого для окисления всей серы и примесей (железо, никель и др.) до оксидов, высоту оксидно-шлакового слоя поддерживают в пределах 0,3 - 0,8 общей высоты ванны расплава путем изменения соотношения загрузки концентрата и подачи кислородсодержащего газа; обеспечивается снижение энергетических и материальных затрат, уменьшение потерь цветных металлов и снижение выбросов серы в атмосферу. 2 з.п.ф-лы, 1 табл.

| SU 1734389 A1, 20.02.1996 | |||

| Способ непрерывной плавки сульфидныхМАТЕРиАлОВ | 1974 |

|

SU510842A1 |

| Способ плавки сульфидных концентратов | 1984 |

|

SU1186675A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩЕГО СУЛЬФИДНОГО СЫРЬЯ | 1994 |

|

RU2066699C1 |

| Сетчатый сополимер тетравинилового эфира пентаэритрита и малеинового ангидрида в качестве сорбента кобальта из кислых сред | 1987 |

|

SU1553538A1 |

| US 3473918, 21.10.1969 | |||

| US 3664828, 23.05.1972 | |||

| US 3832163, 27.08.1974. | |||

Авторы

Даты

2001-06-20—Публикация

2000-10-04—Подача