Изобретения относятся к области производства сосудов высокого давления, а именно баллонов, работающих под давлением, и могут найти применение при их разработке, производстве и вводе в эксплуатацию.

Известен огнетушитель, представляющий собой работающий под давлением баллон, содержащий сосуд с огнетушащим составом, присоединенный к горловине сосуда запорный клапан (один из видов запорно-присоединительной арматуры) и уплотнительное устройство, выполненное в виде резьбового соединения с использованием конической резьбы [Описание изобретения к патенту РФ №2188683, МПК7 А62С 13/62, опубл. 10.09.2002, Бюл. №25].

Достоинством конической резьбы является надежность стопорения соединяемых деталей и их герметизация. При этом использование конического резьбового соединения в конструкции огнетушителя предъявляет повышенные требования к оборудованию для нарезания резьбы и качеству выполнения резьбы на соединяемых деталях. Кроме этого, использование конического резьбового соединения предполагает наличие массивных деталей, устойчивых к противодействию усилию деформации, возникающему при затяжке конического резьбового соединения в процессе сборки.

Известен огнетушитель, также представляющий собой работающий под давлением баллон, включающий заполненный огнетушащим веществом корпус с горловиной и запорно-пусковое устройство (один из видов запорно-присоединительной арматуры) с резьбовым участком для присоединения к горловине корпуса, при этом резьбовое соединение выполнено с цилиндрической резьбой и снабжено резиновым кольцевым уплотнителем между горловиной и буртиком запорно-пускового устройства [Описание изобретения к патенту РФ №2191054, МПК7 А62С 13/00, опубл. 20.10.2002, бюл. №29].

Соединение деталей с использованием метрической резьбы является недостаточно надежным, поскольку данная резьба требует дополнительной фиксации, например за счет силы ее затяжки или соответствующего натяга соединения, а использование резинового кольцевого уплотнения увеличивает количество деталей в изделии и трудоемкость изготовления соответствующих деталей из-за наличия на их поверхности специально обработанных посадочных поверхностей. Кроме этого, при сборке возможна перетяжка резьбового соединения, что в некоторых случаях может привести к поломке патрубка, например, непосредственно при сборке или, что значительно хуже, у потребителя, при случайном соударении с другими предметами, например, в салоне движущегося автомобиля.

Известна конструкция работающего под давлением баллона, который включает металлический корпус (сосуд) с резьбовой горловиной и вентиль (один из видов запорно-присоединительной арматуры) с резьбовым участком для присоединения к горловине, при этом резьбовое соединение выполнено с конической резьбой и должно быть снабжено уплотнителем [ГОСТ 949-73, Баллоны стальные малого и среднего объема для газов, рассчитанных на давление РP≤19,6 МПа].

Использование конического резьбового соединения в конструкции изделия, как указывалось выше, предъявляет повышенные требования к оборудованию для нарезания резьбы и качеству выполнения резьбы на соединяемых деталях. Кроме этого, использование конического резьбового соединения также предполагает наличие массивных деталей, устойчивых к противодействию усилию деформации, возникающему при затяжке конического резьбового соединения в процессе сборки.

Помимо перечисленных выше технических решений баллонов известна конструкция огнетушителя, представляющего собой, как и в предыдущих случаях, работающий под давлением баллон, включающий заполненную огнетушащим веществом и находящуюся под давлением емкость (сосуд) с резьбовой горловиной, запорно-пусковое устройство (один из видов запорно-присоединительной арматуры) с резьбовым участком для присоединения к горловине емкости и устройство для сброса давления при разборке огнетушителя, при этом резьбовое соединение выполнено с цилиндрической резьбой и снабжено уплотнительным кольцом между кольцевыми контактными поясками на запорно-пусковом устройстве и емкости [Описание изобретения к патенту РФ №2038833, МПК6 А62С 13/76, опубл. 09.07.1995, бюл. №19].

Как и в предыдущем случае, соединение деталей с использованием метрической резьбы является недостаточно надежным, поскольку данная резьба требует дополнительной фиксации, например за счет силы ее затяжки или соответствующего натяга соединения, а использование резинового кольцевого уплотнения увеличивает количество деталей под сборку и трудоемкость изготовления соответствующих деталей из-за наличия на их поверхности специально обработанных посадочных поверхностей. Кроме этого, возможно самопроизвольное отвинчивание резьбы под воздействием вибрации, например, движущегося автомобиля.

Задача, решаемая первым изобретением группы, и достигаемый технический результат заключаются в упрощении конструкции работающих под давлением баллонов, снижении трудоемкости их изготовления, повышении производительности сборки и надежности герметизации и стопорения резьбового соединения горловины с запорно-присоединительной арматурой, а также повышении безопасности их эксплуатации, увеличении срока службы и снижении риска коррозионного разрушения витков резьбового соединения.

Для достижения заявленного технического результата в известном баллоне, работающем под давлением и включающем металлический сосуд с резьбовой горловиной, запорно-присоединительную арматуру с резьбовым участком для присоединения к горловине баллона и устройство для сброса давления при разборке баллона, при этом резьбовое соединение выполнено с цилиндрической резьбой и снабжено уплотнителем, устройство для сброса давления расположено на резьбовом участке запорно-присоединительной арматуры, служащем для присоединения к горловине, а уплотнитель выполнен в виде полимерной композиции и расположен в спиральном зазоре между витками резьбы горловины и ответными витками резьбового участка запорно-присоединительной арматуры на участке от наружного торца резьбовой горловины до устройства для сброса давления с образованием клеевого соединения.

Кроме этого:

- устройство для сброса давления выполнено в виде сквозного отверстия на резьбовом участке запорно-присоединительной арматуры, служащем для присоединения к горловине;

- устройство для сброса давления выполнено в виде канавки, расположенной со стороны торцевой части резьбового участка запорно-присоединительной арматуры, служащего для присоединения к горловине, с пересечением части витков резьбы;

- полимерная композиция выполнена с использованием однокомпонентного анаэробного клея;

- цилиндрическая резьба выполнена метрической или трубной, или дюймовой, или упорной.

Известна типовая технология сборки работающих под давлением баллонов (на примере порошкового огнетушителя), которая включает установку запорно-пускового устройства (один из видов запорно-присоединительной арматуры) с цилиндрическим резьбовым участком в резьбовую горловину, как правило, металлического корпуса (сосуда) и уплотнение цилиндрического резьбового соединения с использованием, как правило, резинового уплотнительного кольца между горловиной корпуса и буртиком запорно-пускового устройства [Описание изобретения к патенту РФ №2191054, МПК7 А62С 13/00, опубл. 20.10.2002, бюл. №29].

Использование для сборки работающих под давлением баллонов резиновых колец снижает производительность, т.к. предусматривает их установку на резьбовой участок запорно-пускового устройства, что во избежание механических повреждений кольца требует от сборщика специальных навыков, осторожности и аккуратности. В зависимости от конструкции уплотнения возможна перетяжка резьбы, что может привести к неконтролируемой деформации или разрушению резинового кольца. Кроме этого, требуется дополнительная фиксация резьбы, например за счет силы ее затяжки или соответствующего натяга соединения.

Задача, решаемая вторым изобретением группы, и достигаемый технический результат заключаются в снижении трудоемкости и упрощении процесса сборки резьбовых соединений работающих под давлением баллонов, что приведет к повышению производительности труда и обеспечит надежность герметизации и стопорения резьбового соединения горловины с запорно-присоединительной арматурой, а также повышению безопасности их эксплуатации.

Для достижения заявленного технического результата в известном способе сборки работающего под давлением баллона, включающем установку запорно-присоединительной арматуры с цилиндрическим резьбовым участком в резьбовую горловину металлического сосуда и уплотнение цилиндрического резьбового соединения, запорно-присоединительную арматуру заворачивают в горловину с произвольным моментом затяжки с применением смазывающего состава, при этом в качестве смазывающего состава используют однокомпонентный анаэробный клей, который наносят на витки резьбы горловины или на витки резьбового участка запорно-присоединительной арматуры в количестве, соответствующему объему спирального зазора между витками резьбы горловины и ответными витками резьбового участка запорно-пускового устройства на участке не менее одного витка резьбы, после чего собранное соединение выдерживают для образованием полимерной композиции в объеме спирального зазора в течение не менее 20 минут при температуре не ниже 5°С, а уплотнение резьбового соединения осуществляют за счет полученного клеевого соединения. Дополнительным отличием способа является возможность заворачивать запорно-присоединительную арматуру в горловину сосуда от руки.

Задача, решаемая третьим изобретением группы, и достигаемый технический результат также заключаются в снижении трудоемкости и упрощении процесса сборки резьбовых соединений работающих под давлением баллонов, что приведет к повышению производительности труда и обеспечит надежность герметизации и стопорения резьбового соединения горловины с запорно-присоединительной арматурой, а также повышению безопасности их эксплуатации.

Для достижения заявленного технического результата в известном способе сборки работающего под давлением баллона, включающем установку запорно-присоединительной арматуры с цилиндрическим резьбовым участком в резьбовую горловину металлического сосуда и уплотнение цилиндрического резьбового соединения, запорно-присоединительную арматуру заворачивают в горловину с произвольным моментом затяжки, после чего сосуд ориентируют горловиной вверх, при этом на границе выступающей части резьбы запорно-присоединительной арматуры и наружного торца резьбовой горловины наносят порцию однокомпонентного жидкотекучего анаэробного клея, составляющую объем, соответствующий объему спирального зазора между витками резьбы горловины и ответными витками резьбового участка запорно-присоединительной арматуры на участке не менее одного витка резьбы, с последующим капиллярным заполнением спирального зазора, после чего соединение выдерживают для образования полимерной композиции в объеме спирального зазора в течение не менее 20 минут при температуре не ниже 5°С, а уплотнение резьбового соединения осуществляют за счет полученного клеевого соединения. Дополнительным отличием этого варианта способа также является возможность заворачивать запорно-присоединительную арматуры в горловину сосуда от руки.

Изобретения иллюстрируются чертежами, где

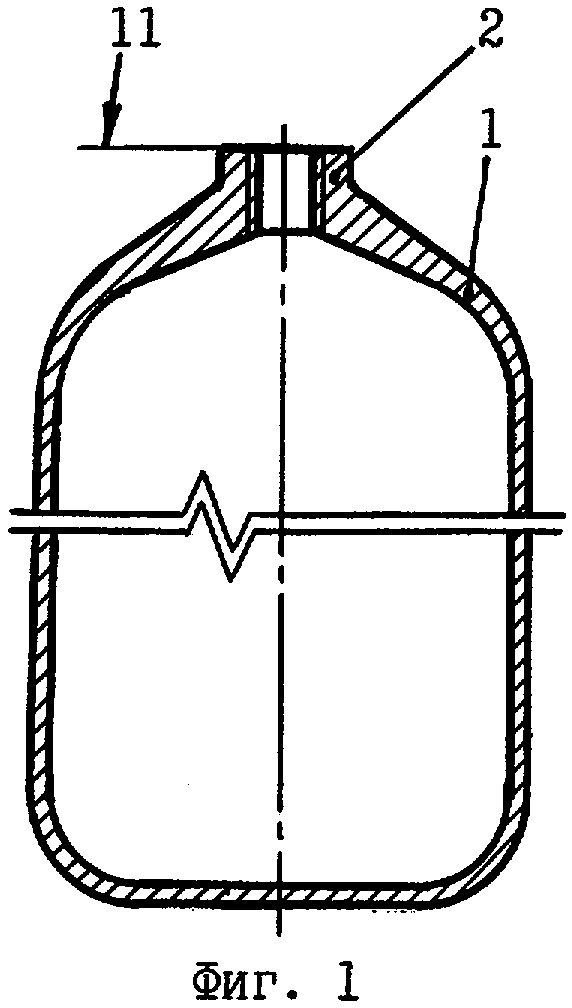

- на фиг.1 показан общий вид металлического сосуда с резьбовой горловиной;

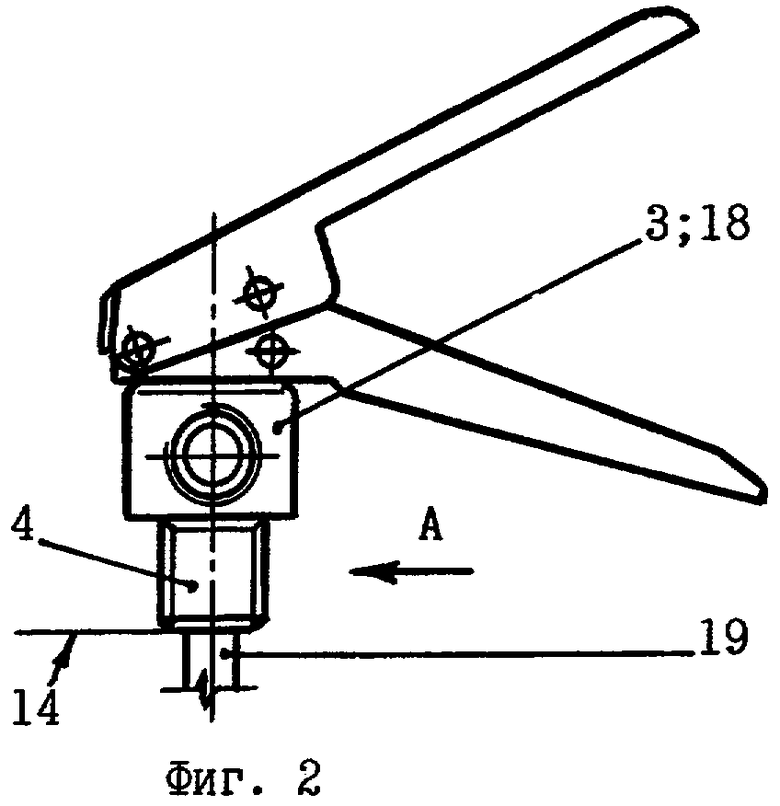

- на фиг.2 - общий вид одного из вариантов запорно-присоединительной арматуры - запорно-пусковое устройство огнетушителя, - с резьбовым участком для присоединения к горловине сосуда;

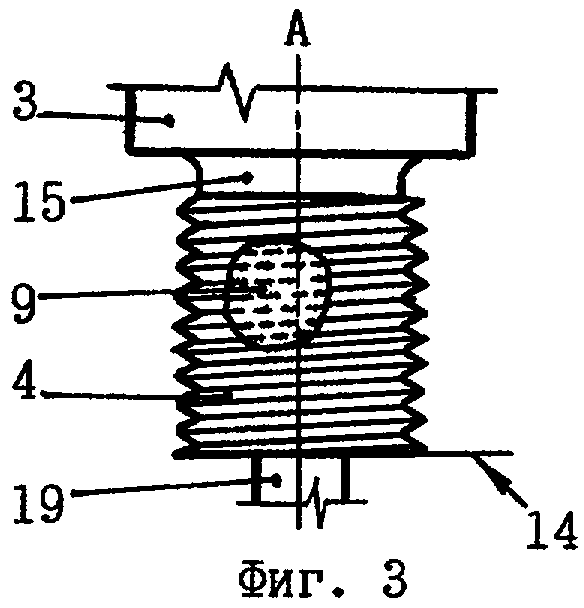

- на фиг.3-5 показаны варианты вида А фиг.2 - возможная конструкция резьбового участка запорно-присоединительной арматуры, служащей для присоединения к горловине сосуда, с нанесенной до сборки порцией однокомпонентного жидкого анаэробного клея;

- на фиг.6 изображен общий вид соединения резьбовой горловины огнетушителя с резьбовым участком запорно-пускового устройства с полимерной композицией в спиральном зазоре между витками их резьбы;

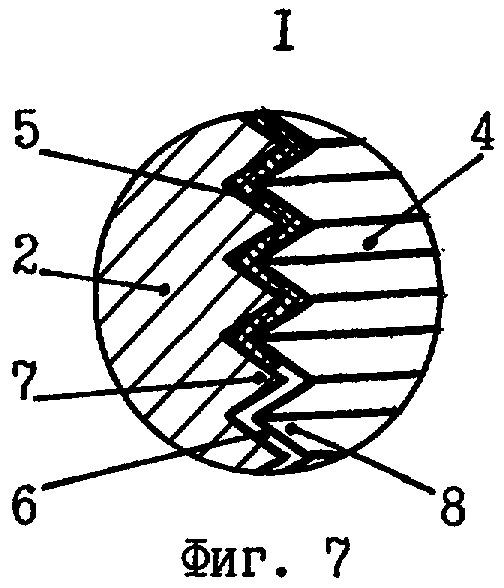

- на фиг.7 показана позиция I фиг.6 - увеличенное изображение зазора между витками резьбы;

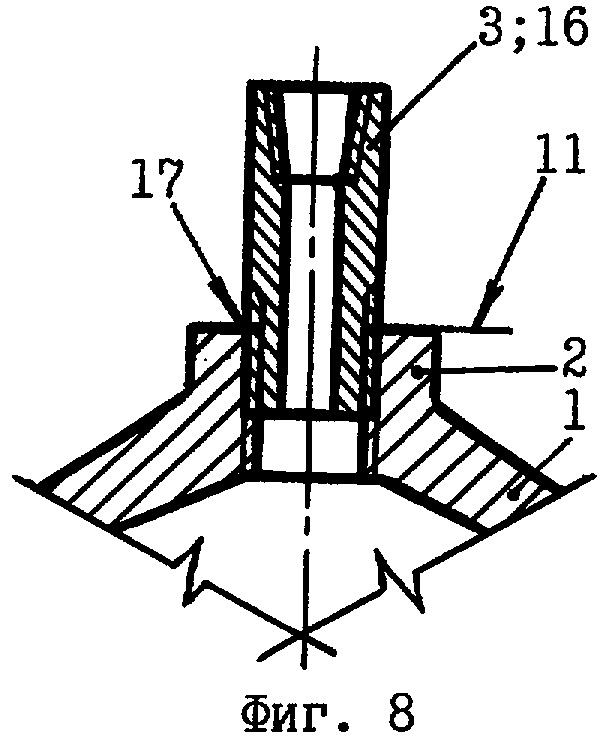

- на фиг.8 изображен возможный вариант общего вида соединения резьбовой горловины металлического сосуда с переходником для присоединения конической резьбы.

Работающий под давлением баллон включает металлический сосуд 1 с резьбовой горловиной 2 и запорно-присоединительную арматуру 3 с резьбовым участком 4 для присоединения к горловине 2, при этом резьбовое соединение выполнено с цилиндрической резьбой (метрической или трубной, или дюймовой, или упорной) и снабжено уплотнителем 5, который выполнен в виде полимерной композиции и расположен в спиральном зазоре 6 между витками 7 резьбы горловины 2 и ответными витками 8 резьбового участка 4 запорно-присоединительной арматуры 3 с образованием клеевого соединения. Полимерная композиция выполнена с использованием однокомпонентного жидкого, или гелеобразного, или какого-либо другого анаэробного клея 9, выпускаемого отечественной промышленностью (например, см. каталог Составы анаэробные уплотняющие (герметики). Клеи акриловые. ФГУП «НИИ полимеров», Дзержинск, 1999) или его зарубежные аналоги, распространяемые под торговой маркой LOCTITE®, AGA и др.

Запорно-присоединительная арматура 3 снабжена устройством 10 для сброса давления при разборке баллона, при этом полимерная композиция располагается в спиральном зазоре 6 на участке от наружного торца 11 резьбовой горловины 2 сосуда 1 до устройства 10 для сброса давления, которое выполнено в виде сквозного отверстия 12 на резьбовом участке 4 запорно-присоединительной арматуры 3, служащем для присоединения к горловине, или в виде канавки 13, расположенной со стороны торцевой части 14 резьбового участка 4 запорно-присоединительной арматуры 3, служащего для присоединения к горловине 2, с пересечением части витков 8 резьбы.

Следует отметить, что для реализации изобретения не имеет значения, как нарезана или отлита резьба на участке 4 запорно-присоединительной арматуры 3. Это может быть как традиционная конструкция с проточкой 15 на проход резьбонарезного инструмента (см. фиг.3), так и без проточки (см. фиг.4 и 5), но при этом на горловине 2 сосуда 1 должна быть предусмотрена соответствующая фаска (условно не показана) для компенсации неправильного профиля последнего витка резьбы участка 4 запорно-присоединительной арматуры 3. Также следует иметь в виду, что под термином «запорно-присоединительная арматура» подразумеваются различные вентили, запорно-пусковые устройства, резьбовые заглушки, резьбовые переходники и т.д., которые могут быть использованы при изготовлении работающих под давлением баллонов различного назначения.

Сборка работающего под давлением баллона по первому варианту способа сборки включает установку запорно-присоединительной арматуры 3 с цилиндрическим резьбовым участком 4 в резьбовую горловину 2 металлического сосуда 1 и уплотнение цилиндрического резьбового соединения, при этом запорно-присоединительную арматуру 3 заворачивают в горловину 2 с произвольным моментом затяжки с применением смазывающего состава, при этом в качестве смазывающего состава используют однокомпонентный анаэробный клей 9, который произвольно наносят на витки 7 резьбы горловины 2 или на витки 8 в любом месте резьбового участка 4 запорно-присоединительной арматуры 3, например, как показано на фиг.3, в количестве, соответствующему объему спирального зазора 6 между витками 7 резьбы горловины и ответными витками 8 резьбового участка 4 запорно-пускового устройства 3 на участке не менее одного витка резьбы, после чего собранное соединение выдерживают для образования полимерной композиции в объеме спирального зазора 6 в течение не менее 20 минут при температуре не ниже 5°С, а уплотнение резьбового соединения осуществляют за счет полученного клеевого соединения - оно же - уплотнитель 5. Допускается запорно-присоединительную арматуру 3 заворачивать в горловину 2 металлического сосуда 1 вручную.

Необходимо иметь в виду, что порцию клея 9 следует наносить со стороны, противоположной торцевой части 14 резьбового участка 4 запорно-пускового устройства 3 относительно устройства 10 (которое, как отмечалось выше, может быть выполнено в виде сквозного отверстия 12 или в виде канавки 13), например, как показано на фиг.4 и 5.

Сборка работающего под давлением баллона по второму варианту способа сборки включает установку запорно-присоединительной арматуры 3 с цилиндрическим резьбовым участком 4 в резьбовую горловину 2 металлического сосуда 1 и уплотнение цилиндрического резьбового соединения, при этом запорно-присоединительную арматуру 3, которой, в данном случае, может служить резьбовой переходник 16 - как показано на фиг.8, заворачивают в горловину 2 сосуда 1 с произвольным моментом затяжки, после чего сосуд 1 ориентируют горловиной 2 вверх, при этом на границе 17 выступающей части резьбы 8 запорно-присоединительной арматуры 3 и наружного торца 11 резьбовой горловины наносят порцию однокомпонентного жидкотекучего анаэробного клея (условно не показан), составляющую объем, соответствующий объему спирального зазора 6 между витками 7 резьбы горловины 2 и ответными витками 8 резьбового участка 4 запорно-присоединительной арматуры 3 (16) на участке не менее одного витка резьбы, с последующим капиллярным заполнением спирального зазора 6, после чего соединение выдерживают для образования полимерной композиции в объеме спирального зазора 6 в течение не менее 20 минут при температуре не ниже 5°С, а уплотнение резьбового соединения осуществляют, как и в предыдущем случае за счет полученного клеевого соединения, которое помимо фиксации элементов резьбового соединения выполняет дополнительную функцию - надежную герметизацию.

Как и в первом варианте, запорно-присоединительную арматуру 3 без ущерба будущему качеству соединения можно заворачивать в горловину 2 металлического сосуда 1 вручную.

В патентной литературе имеется информация по использованию самоотверждающихся клеевых композиций при ремонте запорной трубопроводной арматуры [см., например, описание изобретения к патенту РФ №2122671, МПК6 F16К 3/14, опубл. 27.11.1998, Бюл. №33]. Однако в этих случаях клеевые композиции используются лишь для фиксации нарезанных резьб в изношенных клиновых задвижках. Для герметизации полученных соединений используют упругодеформируемые элементы, расположенные между кольцевыми радиальными выступами седел и ответными поверхностями корпуса. Об использовании клеевых композиций для смазки собираемых деталей в данном техническом решении не говорится.

Рассмотрим характерные конструкции работающих под давлением баллонов на следующих примерах.

Пример 1. Баллон выполнен в виде огнетушителя, который собирается следующим образом.

Подготовленные металлический сосуд 1 и запорно-присоединительная арматура 3, в роли которой выступает запорно-пусковое устройство 18, поступают на сборку. В запорно-пусковое устройство 18 вворачивается сифонная трубка 19. На резьбовой участок 4 произвольно наносится порция однокомпонентного анаэробного клея 9, например, как показано на фиг.3-5 с поправкой на наличие специального отверстия 12 или проточки 13.

Следует отметить, что сифонная трубка 19 может быть ввернута в запорно-пусковое устройство 18 после нанесения порции клея 9.

Далее, запорно-пусковое устройство 18 с сифонной трубкой 19 своей резьбовой частью 4 вворачивается вручную в горловину 2 сосуда 1 - до упора. В этом случае клей выполняет функцию смазки, существенно снижающей силу трения между резьбовыми поверхностями. Процесс вворачивания может быть остановлен практически на любом этапе. При этом не имеет значение усилие затяжки резьбы. Однокомпонентный, как правило, жидкий анаэробный клей 9 растекается в зазоре 6 между витками 7 резьбы горловины 2 металлического сосуда 1 и ответными витками 8 резьбового участка 4 запорно-пускового устройства 18 на участке от наружного торца 11 резьбовой горловины 2 сосуда 1 до устройства 10 для сброса давления. В случае, если часть клея попадет за установленные пределы соединения, например, за торец 14 резьбового участка 4 запорно-присоединительной арматуры 3 или в сквозное отверстие 12 устройства 10 для сброса давления, то, благодаря свойствам анаэробных клеев их излишки просочатся (стекут) без последующей полимеризации. По истечении технологически установленного времени, которое составляет не менее 20 минут при температуре не ниже 5°С, в зазоре 6 при отсутствии кислорода воздуха и при содействии ионов металла происходит полимеризация клея с образованием неразъемного соединения с функцией уплотнения - обозначено на фиг.7 позицией 5. Оптимальным режимом выдерживания являются 20-24 часа и температура 20-22°С. За это время происходит полная полимеризация клея. Таким образом, достигается надежная герметизация резьбового соединения и надежная фиксация резьбового участка 4 запорно-пускового устройства 18 в горловине 2 сосуда 1.

Значения режимов, которые меньше и ниже оптимальных приводят к тому, что клей может не успеть полимеризоваться и возможно самопроизвольное развинчивание резьбы или утечка газа (жидкости) в случае преждевременного использования баллона по прямому назначению. Применение специальных добавок позволяет ускорить процесс полимеризации клея при температурах, близких к 5°С, но обычно собранным изделиям дают возможность выдержаться для образования полимерной композиции естественным образом, например, вместо обычных 20 часов изделия выдерживают в течение 3-4 суток, т.е. с запасом по времени.

Значения режимов выдержки и температуры выше оптимальных приведут к неоправданному увеличению срока изготовления баллонов и, кроме всего, не улучшат существенно прочность резьбового соединения и его герметичность.

Собранный огнетушитель заправляется в соответствии с техпроцессом, проверяется на герметичность и поступает на склад для дальнейшей реализации.

Для разборки огнетушителя необходимо сбросить давление, например, путем слива огнетушащего состава, спуска сжатого газа каким-либо другим способом и т.д. Запорно-пусковое устройство 18 выворачивается из горловины 2 сосуда 1 с усилием, необходимым для механического разрушения клеевого соединения. Или, например, горловина 2 сосуда 1 нагревается до температуры, при которой происходит разрушение межмолекулярных взаимодействий клеевого соединения, после чего запорно-пусковое устройство 18 выворачивается из горловины 2 без особых усилий. Необходимо иметь в виду, что в некоторых типах огнетушителей может оставаться избыточное давление, для сброса которого служит устройство 10. По мере выворачивания резьбового участка 4 из горловины 2 отверстие 12 или канавка 13 начинают пропускать сжатый газ, что исключает неконтролируемое истечение огнетушащего состава или «выстреливание» запорно-пускового устройства 18.

Пример 2. Баллон выполнен в виде газового аккумулятора, который собирается следующим образом.

Подготовленные металлический сосуд 1 и запорно-присоединительная арматура 3, в роли которой выступает резьбовой переходник 16, поступают на сборку.

Переходник 16 заворачивают в горловину 2 сосуда 1 с произвольным моментом затяжки вручную, после чего сосуд 1 ориентируют горловиной 2 вверх. На границу 17 выступающей части резьбы 8 запорно-присоединительной арматуры 3 и наружного торца 11 резьбовой горловины наносят порцию однокомпонентного жидкотекучего анаэробного клея. Благодаря капиллярным свойствам зазора 6 и жидкотекучим свойствам клея, последний очень быстро заполняет зазор 6 в объеме, соответствующем порции клея, которая, как правило, берется с небольшим запасом от расчетного. Как и в предыдущем случае, собранное изделие выдерживается для образования полимерной композиции. Происходит фиксация деталей и надежная герметизация. В открытый конец, например, с коническим резьбовым отверстием «приклеенного» переходника может быть ввернута дополнительная технологическая арматура.

В случае необходимости изделие разбирается в той же последовательности, как и в примере 1.

Эффекта капиллярного заполнения спирального зазора можно использовать на любых типах запорно-присоединительной арматуры (резьбовые пробки, заглушки и т.д.), когда они, например, не заворачиваются в горловину до упора, а просто наживляются. В этот момент наносится однокомпонентный жидкотекучий анаэробный клей, который просачивается в имеющийся спиральный зазор, после чего арматуру доворачивают до необходимого положения (не обязательно до упора) и оставляют для полимеризации клея. Получается надежное соединение, превосходящее по механическим и эксплуатационным характеристикам известные аналоги.

Таким образом, использование изобретений упрощает конструкцию работающих под давлением баллонов, снижает трудоемкость их изготовления, позволяет повысить производительность сборки и надежность герметизации и стопорения резьбового соединения горловины с запорно-присоединительной арматурой, а также повышает безопасность их эксплуатации увеличивает срок службы и снижает риск коррозионного разрушения витков резьбового соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ БАЛЛОНА, РАБОТАЮЩЕГО ПОД ДАВЛЕНИЕМ | 2006 |

|

RU2305223C1 |

| ЕМКОСТЬ ДЛЯ СЖАТЫХ И СЖИЖЕННЫХ ГАЗОВ ИЛИ ЖИДКОСТЕЙ | 2007 |

|

RU2355942C1 |

| СОСУД, РАБОТАЮЩИЙ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2357147C2 |

| Адаптер для баллона высокого давления | 2018 |

|

RU2696785C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ ДО 250 кгс/см | 2016 |

|

RU2648343C1 |

| СОСУД ВЫСОКОГО ДАВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2338955C1 |

| КОМБИНИРОВАННЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 1997 |

|

RU2118745C1 |

| ГАЗОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2017 |

|

RU2696655C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО КОРПУСА | 1991 |

|

RU2022200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ И СЕМЕЙСТВО БАЛЛОНОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ ОТ 100 ДО 200 кгс/см | 2011 |

|

RU2480666C2 |

Изобретения относятся к области производства сосудов высокого давления, а именно баллонов, работающих под давлением, и могут найти применение при их разработке, производстве и вводе в эксплуатацию. Технический результат группы изобретений заключается в упрощении конструкции работающих под давлением баллонов, снижении трудоемкости их изготовления, повышении производительности сборки и надежности герметизации и стопорения резьбового соединения горловины с запорно-присоединительной арматурой, а также повышении безопасности их эксплуатации. Работающий под давлением баллон включает металлический сосуд с резьбовой горловиной, запорно-присоединительную арматуру с резьбовым участком для присоединения к горловине баллона, устройство для сброса давления при разборке баллона, расположенное на резьбовом участке запорно-присоединительной арматуры, служащем для присоединения к горловине сосуда, а уплотнитель выполнен в виде полимерной композиции и расположен в спиральном зазоре между витками резьбы горловины и ответными витками резьбового участка запорно-присоединительной арматуры на участке от наружного торца резьбовой горловины сосуда до устройства для сброса давления с образованием клеевого соединения. Сборка работающего под давлением баллона по первому варианту способа сборки включает установку запорно-присоединительной арматуры с цилиндрическим резьбовым участком в резьбовую горловину металлического сосуда и уплотнение цилиндрического резьбового соединения, при этом запорно-присоединительную арматуру заворачивают в горловину с произвольным моментом затяжки с применением смазывающего состава, при этом в качестве смазывающего состава используют однокомпонентный анаэробный клей, который произвольно наносят на витки резьбы горловины или на витки в любом месте резьбового участка запорно-присоединительной арматуры в количестве, соответствующем объему спирального зазора между витками резьбы горловины и ответными витками резьбового участка запорно-пускового устройства на участке не менее одного витка резьбы, после чего собранное соединение выдерживают для образования полимерной композиции в объеме спирального зазора в течение не менее 20 минут при температуре не ниже 5°С, а уплотнение резьбового соединения осуществляют за счет полученного клеевого соединения. Сборка работающего под давлением баллона по второму варианту способа сборки включает установку запорно-присоединительной арматуры с цилиндрическим резьбовым участком в резьбовую горловину металлического сосуда и уплотнение цилиндрического резьбового соединения, при этом запорно-присоединительную арматуру заворачивают в горловину сосуда с произвольным моментом затяжки, после чего сосуд ориентируют горловиной вверх, при этом на границе выступающей части резьбы запорно-присоединительной арматуры и наружного торца резьбовой горловины наносят порцию однокомпонентного жидкотекучего анаэробного клея, составляющую объем, соответствующий объему спирального зазора между витками резьбы горловины и ответными витками резьбового участка запорно-присоединительной арматуры на участке не менее одного витка резьбы, с последующим капиллярным заполнением спирального зазора, после чего соединение выдерживают для образования полимерной композиции в объеме спирального зазора в течение не менее 20 минут при температуре не ниже 5°С, а уплотнение резьбового соединения осуществляют, как и в предыдущем случае за счет полученного клеевого соединения, которое помимо фиксации элементов резьбового соединения выполняет дополнительную функцию - надежную герметизацию. 3 н. и 6 з.п. ф-лы, 8 ил.

| ПОРОШКОВЫЙ ОГНЕТУШИТЕЛЬ И СПОСОБ ЕГО СБОРКИ | 2001 |

|

RU2191054C1 |

| Складной прибор для поддерживания отпечатанных листов бумаги на пишущей машине | 1932 |

|

SU33969A1 |

| Способ получения антикоррозионного покрытия | 1989 |

|

SU1745741A1 |

| ОГНЕТУШИТЕЛЬ | 1992 |

|

RU2038833C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 1993 |

|

RU2087759C1 |

| Строгальный станок для отрезки прибылей крупных слитков | 1935 |

|

SU49726A1 |

| Кулачковый механизм | 1980 |

|

SU1000635A1 |

Авторы

Даты

2007-05-10—Публикация

2005-07-22—Подача